Электрохимическая обработка металлов – Электрохимическая обработка металлов: методы, станки

alexxlab | 30.12.2018 | 0 | Вопросы и ответы

общая характеристика, электрохимическое полирование, размерная и электроалмазная обработка.

Электрохимические методы обработки основаны на законах анодного растворения при электролизе. При прохождении постоянного электрического тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющуюся анодом, происходят химические реакции и поверхностный слой металла превращается в химическое соединение.

Электрохимическое растворение металлов включает в себя две основные группы процессов: принудительное растворение за счет внешнего тока (анодное растворение) и самопроизвольное растворение в результате химического взаимодействия с окружающей средой (коррозионное разрушение).

На аноде происходят следующие реакции:

здесь n – валентность металла. Как видно из реакций, ионизация металла протекает в присутствии иона гидроксила, которые каталитически ускоряют анодный процесс и образуют растворимые в воде соединения.

Кроме водорастворимых веществ, при электрохимическом разрушении образуются пленки нерастворимых слабопроводящих окислов металлов в результате выделения на аноде атомарного кислорода. Образование окисной пленки на поверхности металла ведет к замещению анодного растворения или к полному его прекращению.

Продукты электролиза переходят в раствор или удаляются механическим способом.

Производительность процессов электрохимической обработки зависит в основном от электрохимических свойств электролита, обрабатываемого токопроводящего материала и плотности тока.

Наиболее широко используются следующие виды обработки:

– электрохимическое полирование;– электрохимическая размерная обработка;

–электроалмазная обработка;

Электрохимическое

полирование

Электрохимическое полирование выполняют в ванне, заполненной электролитом. В зависимости от обрабатываемого материала электролитом служат растворы кислот или щелочей. Обрабатываемую заготовку подключают к аноду. Электродом-катодом служит металлическая пластина из свинца, меди или стали. Для большей интенсивности процесса электролит подогревают до температуры 40–80º С.

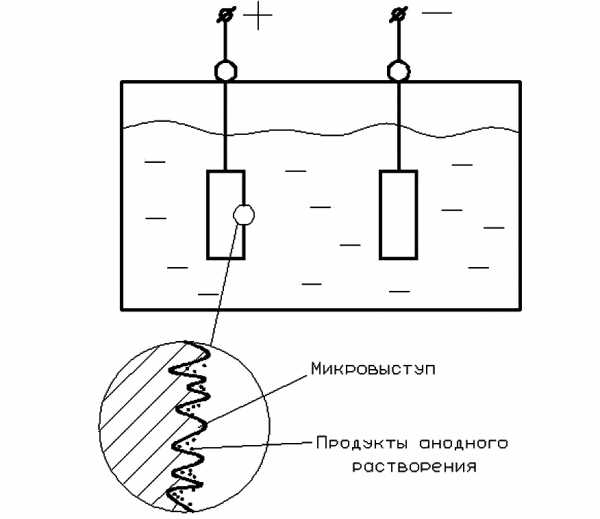

Рис. 8.5. Электрохимическое полирование

При подаче напряжения на электроды начинается процесс растворения материала заготовки-анода. Растворение происходит главным образом на выступах микронеровностей поверхности в следствии более высокой плотности тока на их вершинах. Кроме того, впадины между микронеровностями заполняются продуктами растворения: оксидами или солями, имеющими пониженную проводимость. В результате избирательного растворения, т.е. большей скорости растворения выступов, микронеровности сглаживаются и обрабатываемая поверхность приобретает металлический блеск. Электрополирование улучшает электрофизические характеристики деталей, так как уменьшается глубина микротрещин, поверхностный слой обрабатываемых поверхностей не деформируется, исключаются упрочнение и термические изменения структуры, повышается коррозионная стойкость.

Электрополирование позволяет одновременно обрабатывать партию заготовок по всей их поверхности. Этим методом получают поверхности деталей под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготавливают тонкие ленты и фольги, очищают и декоративно отделывают детали.

Электрохимическая размерная обработка

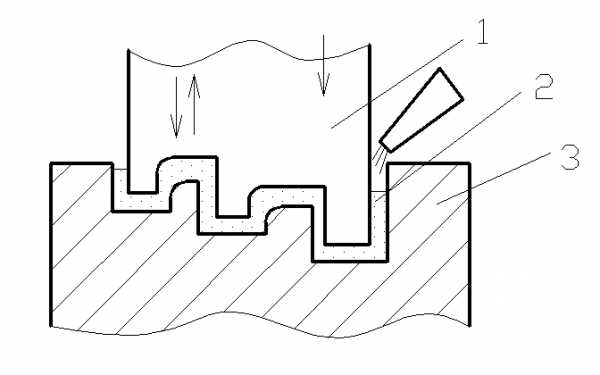

Ее выполняют в струе электролита, прокачиваемого под давлением через межэлектродный промежуток, образуемый обрабатываемой заготовкой-анодом и инструментом-катодом.

Струя электролита непрерывно подается в межэлектродный промежуток, растворяет образующийся на заготовке-аноде соли и удаляет их из зоны обработки. Инструменту придают форму, обратную форме обрабатываемой поверхности. Формообразование поверхности происходит по методу отражения (копирования), при котором отсутствует износ инструмента, так как им является струя электролита.

Этим способом обрабатывают заготовки из высокопрочных сплавов, карбидных и труднообрабатываемых металлов.

Для размерной электрохимической обработки используют нейтральные электролиты, такие как растворы солей NaCl, NaNO3, Na2SO4.

Рис.

8.6. Электрохимическая размерная обработка

Электроалмазная обработка

Сущность процесса электроалмазного шлифования состоит в сочетании электрохимического (анодного) растворения обрабатываемого металла, обусловливающего высокую производительность, с алмазным шлифованием, дающим высокое качество и точность шлифования.

Принципиальная схема процесса электроалмазного шлифования.

Электроалмазпое шлифование производится токо-ведущим алмазоносным кругом в среде электролита 3

Источник постоянного тока 5 напряжением 4 – 6 В своим положительным полюсом присоединяется к шлифуемой детали

Размерная ультразвуковая обработка деталей: схемы организации процессов, механизм процесса разрушения материала, режим обработки.

Размерная ультразвуковая обработка материалов является разновидностью механической обработки. Основана на разрушении обрабатываемого материала абразивными зернами или изменении формы материала под ударами инструмента, колеблющегося с ультразвуковой частотой. Источниками энергии служат генераторы тока с частотой 16–30 кГц.

Инструмент получает колебания от ультразвукового преобразователя с сердечника из магнитострикционного материала (никеля, феррита и др.).

Амплитуда колебания сердечника составляет 2–10 мкм. Для увеличения амплитуды колебания на сердечнике закрепляют резонансный волновод, на выходе которого колебания уже имеют амплитуду 10–60 мкм.

На волноводе закрепляют рабочий инструмент – пуансон. Под пуансоном устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала.

Разрушение материала происходит только за счет прямого удара инструмента по зерну абразива, лежащему на поверхности материала. Передача движения торцом инструмента свободной частице абразива и удар ее по поверхности материала не вызывает разрушения. Кавитация также не разрушает материал и не передает энергию абразиву. Размеры откалываемых частиц меньше зерен абразива. Может также образовываться трещина в материале, после чего она расширяется и выкрашивается. Инструмент при УЗО изнашивается за счет вдавливания зерен абразива в его поверхность и выкрашивания его торцов.

Рис. 8.8. Ультразвуковая обработка: 1 – инструмент; 2 – деталь; 3 – абразивная суспензия

В качестве абразива используется карбид бора (бороуглерод), электрокорунд. Концентрация в суспензии 20–100 тысяч зерен/см3. размер зерен 60–200 мкм, абразив является режущим инструментом, поэтому должен обладать высокой твердостью. Весовое соотношение воды и абразива суспензии примерно равное.

Материал заготовки должен быть твердым, но хрупким. Лучше всего обрабатываются: стекло, керамика, полупроводниковые материалы, ферриты, твердые минералы, кварц. Хуже обрабатываются твердые металлы. Не поддаются обработке медь, свинец и др. пластичные металлы.

Оптимальная амплитуда колебаний инструмента связана со средним размером зерна абразива соотношением:

Аузк:dабр=0,6…0,8

При этом достигается максимальная производительность. Увеличение частоты приводит к увеличению производительности, так как увеличивается скорость движения инструмента.

Для проведения процесса УЗО требуется постоянное давление на инструмент с целью эффективной передачи импульсов силы абразивным зернам. Увеличение давления увеличивает производительность до некоторого экстремума, связанного с площадью обработки, амплитудой колебания, мощностью станка, размером зерен. Порядок величин статического давления при УЗО – 20–250 Н.

studfiles.net

Электрохимическая обработка металлов

С тех пор, как человечество стало использовать изделия из металлов, появилась необходимость придания им соответствующей функциональной и эстетической формы.

Для этой цели применяются различные способы: отливка в формы, ковка, штамповка, прокатка, резка, фрезерование, точение, шлифование.

Но, по мере того, как развивалась техника, особенно в современных отраслях машиностроения ( авиамоторостроение, ракетная техника, атомное машиностроение и т.п.) появились новые материалы, которые очень трудно, а иногда и невозможно, обработать механическими способами.

Сегодня существуют очень твёрдые и очень хрупкие сплавы, которые, при механической обработке, могут разрушиться. И поэтому появилась необходимость создания новых способов обработки металлов—родился способ электрохимической обработки, с использованием процесса электролиза.

Основной закон электролиза сформулировал английский учёный Майкл Фарадей. Согласно этому закону, количество вещества m, выделенного или растворённого на электродах за время t, прямо пропорционально количеству электричества q, прошедшего через электролит:

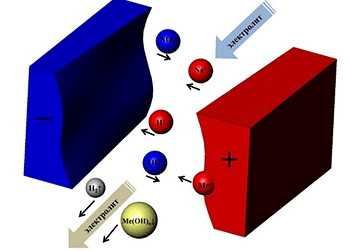

Этот закон положен в основу электрохимической обработки металлов. При электролизе, на металлические электроды погружённые в раствор электролита, подаётся электрическое напряжение и в электролите начинает проходить электрический ток. При этом на катоде ( – ) выделяется водород, а на аноде (+) –растворяется металл самого анода и выделяется кислород.Процесс растворения тела анода, уже достаточно давно используется для улучшения качества поверхности — электрохимическое травление и электролитическое полирование применяются для очистки поверхности от окисных плёнок и придания ей зеркального блеска.

В этих двух процессах с поверхности удаляется очень малый слой металла и геометрия заготовки не изменяется, т.к. применяется очень маленькая плотность тока и скорость растворения очень мала. Если увеличить плотность тока, скорость растворения увеличится и тогда, количество удаляемого металла вырастет до такой величины, которая изменит конфигурацию изделия.

Как же происходит электрохимическая обработка металла?

Обрабатываемая деталь подсоединяется к положительному источнику тока и становится анодом, а электрод-инструмент — к отрицательному и становится катодом. Расстояние между катодом и анодом устанавливают от 0.05 до 0.5 мм , и в этом малом зазоре, с помощью насоса, непрерывно прокачивается электролит.

Нерабочие поверхности катода покрывают тонким слоем изоляции и, т.к. зазор между электродами очень мал, напряжённость электрического поля очень высока и плотность тока достигает больших величин ( до 250 а/см2 ). Металл анода растворяется с большой скоростью одновременно под всей рабочей поверхностью катода и с обрабатываемой детали снимается значительный слой, со скоростью от 0.5 до 6 мм в минуту.

При этом на аноде воспроизводится форма и размеры катода с очень высокой точностью. По мере растворения металла на аноде, катод постепенно приближают к аноду для сохранения величины зазора.

В качестве электролита применяют водные растворы неорганических солей например, азотнокислый или хлористый натрий.

Что же происходит в межэлектродном пространстве?

Рассмотрим пару—железный анод в водном растворе хлористого натрия. При электролитической диссоциации вода разлагается на катионы водорода и анионы гидроксила:

Металл растворяется на аноде и ионы железа реагируют с ионами гидроксила, образуя гидраты окислов железа, которые не растворяются в воде и выпадают в осадок:

Гидраты окислов металла заполняют межэлектродное пространство, мешают нормальному процессу электролиза и поэтому, зазор непрерывно прокачивают свежим электролитом, который отводит тепло, подводит реагенты и удаляет продукты реакции.

Таким образом , растворение тела анода и есть электрохимическая обработка изделия с целью придать ему нужную форму.

Электрохимическая обработка металлов позволяет:

обрабатывать любые металлы и сплавы, независимо от химсостава и механических свойств;

инструмент-катод не изнашивается;

эта обработка не меняет структуру металла, не даёт трещин и других дефектов;

упрощается технология обработки, особенно если необходимо выполнить фигурное отверстие и полость сложной формы, т.к. необходимо только поступательное движение катода нужной конфигурации.

Электрохимические методы обработки металлов нашли широкое применение при изготовлении различных деталей, в особенности тех, которые трудно или невозможно изготовить другим способом.

www.stroypraym.ru

Электрохимическая обработка металлов: методы и станки

Электрохимическая обработка металлов основана на использовании эффекта растворения «тел» электродов, участвующих в процессе электролиза.

Причем разрушительной силы этого физико-химического процесса вполне достаточно для обработки не только обычных металлов, но и чрезвычайно твердых токопроводящих сплавов.

Использование электролиза в обработке металлов

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.

Попеременная обработка, предполагающая переключение полярности электродов, дает возможность воспользоваться всеми преимуществами и анодной и катодной технологии.

Станки электрохимической обработки

С помощью станков и обрабатывающих комплексов, ориентированных на использование электрохимических технологий металлообработки можно реализовать достаточно сложные операции.

Однако такие станки используются только в узкоспециализированных технологических процессах. То есть, можно утверждать, что электрохимическое оборудование рассчитано на исполнение одного-двух пунктов из технологической карты.

И чаще всего с помощью такого оборудования выполняется уплотнение или наклеп поверхности, термоуплотнение труднодоступных участков, повышение квалитета качества плоскости детали, высокоточная шлифовка и резка. Причем последняя операция – резка заготовки – осуществляется без механического воздействия на тело изделия, поэтому качество и точность электрохимического среза, просто вне конкуренции.

Кроме того, очень популярны и копирно-прошивочные станки, используемые в инструментальном производстве. Такие агрегаты применяются в процессе изготовления сверхпрочных режущих инструментов, матриц, пуансонов и прочих деталей.

steelguide.ru

Электрохимическая обработка

Главная страница / Технология

Электрохимическая обработка (ЭХО, ЭХРО, ECM ) – это современный, высокотехнологичный прецизионный способ обработки электропроводных металлов и сплавов, который основан на растворении материала обрабатываемой детали с высокой скоростью, при одновременном воздействии импульсного тока в потоке электролита, поступающего через межэлектродный зазор (МЭЗ) между материалом обрабатываемой детали (анодом) и электродом-инструментом (катодом).

Подробнее…

- В процессе электрохимическая обработка происходит прямое или обратное копирование на обрабатываемой заготовке формы и размеров электрода-инструмента сразу по всей поверхности заготовки.

- В результате только одного поступательного движения электрода инструмента в координате Z, за небольшой промежуток времени с применением электрохимического станка SFE, работающем в импульсно-циклическом режиме, можно получить готовые детали, штампы, матрицы самой сложной формы c хорошими показателями точности, шероховатости.

- Введением в техпроцесс изготовления детали только одной операции электрохимической обработки, можно сократить в несколько раз машинное время на изготовление готового изделия, исключая большое количество механических и ручных операций по доводке, высвободить рабочий персонал и энергоемкое оборудование.

Скрыть

Схема электрохимической размерной обработки, реализованная в станках SFE

- Обрабатываемая деталь является анодом (+) и в процессе обработки перемещается с рабочей подачей (S).

- Электрод-инструмент является катодом (-), в процессе обработки колеблется с частотой (F) и амплитудой (А).

- Источник импульсного технологического тока – импульсы тока синхронизированы с колебаниями электрода- инструмента.

- Электролит – водный раствор солей (NaCl, NaNO3 и др.).

- Система слежения (СС) за обрабатываемой поверхностью управляет рабочей подачей (S) и обеспечивает минимально необходимый межэлектродный зазор.

Электрохимическая обработка электрохимическое формообразование

В процессе ЭХО (ЭХРО) обработки, называемом также электрохимическое формообразование происходит копирование рабочих параметров электрода-инструмента (отрицательный катод) со скоростью анодного растворения в заготовку (положительный анод), которая получает в зеркальном отображении ту же самую форму и размеры, которые имеет копируемый в ней электрод-инструмент.

Процесс электрохимическая обработка проходит с минимально допустимым межэлектродным зазором в бесконтактном пространстве.

При этом, в соответствии с законом М.Фарадея, масса удалённого с обрабатываемой заготовки материала пропорциональна произведению время протекания тока (обработки) и силе тока.

Подробнее…

- Во время обработки, в межэлектродном пространстве для обеспечения своевременного удаления продуктов растворения (электролиза) и предотвращения закипания обеспечивается постоянная высокоскоростная прокачка обладающего проводимостью жидкого проводника-электролита.

- Электрод-инструмент ( катод) зеркально копируется в заготовке-аноде (обрабатываемой детали) с высокой точностью и качеством обработанной поверхности.

- Сам электрод не изнашивается, поскольку между электродом и заготовкой всегда поддерживается слой водного электролита, равный 0,01 мм,

через который импульсным воздействием тока (до 6000А) идет направленная передача энергии. - Процесс ускоренного направленного разрушения структуры обрабатываемого материала заготовки происходит на ионном уровне. Шероховатость образующихся поверхностей практически идентична поверхности электрода.

- В процессе работы электрод колеблется по оси Z в вертикальной плоскости с частотой 50 Гц. Вибрация электрода позволяет обеспечить прокачку электролита и подачу импульса электрического тока в нужной фазе колебания, например для обеспечения высокой точности копирования, импульс тока подается в момент, когда расстояние между обрабатываемой поверхностью и электродом равно 10 микрон.

Скрыть

Электрод-инструмент

Инструмент-электрод изготавливается из любого токопроводящего материала, в основном используется медь, латунь, бронза как наиболее легко обрабатываемые традиционным механическим способом и коррозионно-стойкие к агрессивной среде методами, как традиционного проектирования, так и с применением вычислительной техники.

Подробнее…

- При этом гарантируется полное отсутствие износа используемого для обработки электрода-инструмента (в отличие от других методов обработки). Это обстоятельство является явным преимуществом технологии электрохимического прямого копирования на станках SFE.

- В дальнейшем, электродом-инструментом, на изготовление которого было потрачено время рабочего цикла только один раз можно будет изготовить любую партию рабочего инструмента или готовых деталей без ограничений по количеству.

- Готовым электродом-инструментом можно восстановить до рабочих размеров изношенный в процессе штамповки рабочий штамп за минимальное время.

Скрыть

В качестве электрода-инструмента может быть использован: специально спроектированный и изготовленный традиционным методом, такими как: механическая обработка в т.ч. на фрезерно-гравировальных станках с УЧПУ; изготовление гравером, слесарем, методом фотохимии, стерео литографии и последующей металлизации поверхности методом гальванопластики, использованием образцов деталей из металла, использованием образцов деталей из неметаллических материалов с нанесенным токопроводящим слоем гальванопластики.

- готовое изделие, изготовленное из токопроводящего материала (в основном медь, латунь, бронза, сталь).

- готовое изделие, купленное или принесенное заказчиком из любого токопроводящего материала.

При изготовлении электрода из других материалов (стали и прочее) необходимо соблюдать разработанные правила консервации при их хранении. Электрод-инструмент в процессе электрохимической обработки не изнашивается, поэтому соблюдение правил хранения обуславливает идентичность формообразующих поверхностей в заготовках.

Для предотвращения воздействия естественной коррозии электродов, заготовок и деталей, обработанных методом ЭХО, после снятия со станка их необходимо промыть в теплой воде и просушить. При длительном хранении рекомендуется применением антикоррозионной смазки.

В качестве электрода-инструмента также можно использовать дерево, пластик и прочие не токопроводящие материалы. Для этого на них нужно нанести токопроводящий слой металла (меди) – например методом гальванопластики.

Обрабатываемые материалы

Подробнее…

- На станках электрохимобработки SFE хорошо обрабатываются все марки инструментальных сталей, нержавеющие, легированные, конструкционные, коррозионно-стойкие, высокоуглеродистые, хромистые, хромоникелевые, быстрорежущие, в том числе и термо-обработанные.

- Также, без каких либо проблем, обрабатываются магниты и их сплавы, наноструктурированные стали и сплавы, медь, бронза, латунь, никель, серебро, золото, платина и их сплавы.

- На электрохимических станках возможна обработка титана, сплавов титана, твердых сплавов, металлокерамики, алюминия и его сплавов.

- При этом необходимо использовать специально подобранные для данных материалов электролиты. Стандартный 12% водный раствор натрия азотнокислого технического NaNO3, применяемый в станках SFE в данном случае не подходит для ЭХО формообразования. Подробнее о электролитах для электрохимической обработки различных твердых сплавов и титана описано в специализированной литературе.

Скрыть

stankofinexpo.ru

Электрохимические методы обработки — Юнциклопедия

Бурное развитие науки и техники в последние десятилетия обусловило необходимость создания новых материалов, обладающих высокой твердостью, прочностью, жаропрочностью и коррозионной стойкостью. К таким материалам относятся высокопрочные и нержавеющие стали, жаропрочные сплавы, магнитные сплавы, полупроводники и др. Обработка таких материалов традиционными методами резания (см. Металлорежущие станки и инструмент) сопряжена с большими трудностями, а иногда и невозможна. В таких случаях на помощь приходят новые методы обработки, основанные на использовании химической, электрической и других видов энергии.

Декоративные покрытия наносят методами гальваностегии.

Схема электрохимической установки.

Схема электрохимической обработки отверстий.

Схема электрохимической обработки полостей сложной конфигурации.

Электрохимические методы обработки металлов основаны на принципе электролиза. Известно, что, если в сосуд с токопроводящей жидкостью ввести твердые проводящие пластинки (электроды) и подать на них напряжение, возникает электрический ток. Такие токопроводящие жидкости называются проводниками II рода или электролитами. К их числу относятся растворы кислот, щелочей и солей в воде или в других растворителях, а также расплавы солей. Носителями тока в электролитах служат положительные и отрицательные ионы, которые движутся соответственно к отрицательному электроду — катоду и положительному электроду — аноду. В зависимости от химической природы электролита и электродов, а также значения напряжения на металлическом катоде обычно выделяется водород или осаждается металл, на аноде происходит растворение металла, которое часто сопровождается выделением кислорода (см. рис.). Это явление получило название электролиза. Основные его законы сформулировал в 1834 г. великий английский физик М. Фарадей.

Почти 100 лет спустя (в 1928 г.) советские инженеры В. И. Гусев и Л. П. Рожков предложили использовать электролиз для размерной обработки металлов взамен точения, фрезерования, резания, шлифования.

Сейчас электролиз широко применяется в промышленных масштабах для нанесения защитных и декоративных покрытий на металлические изделия (гальваностегия), изготовления металлических слепков с рельефных моделей (гальванопластика), получения металлов из расплавленных руд и очистки металлов (гидроэлектрометаллургия), в производстве хлора и др.

На рисунке вы видите подключенные к источнику постоянного тока электроды, опущенные в электролит — водный раствор сернокислой меди (медный купорос). Под действием тока на металлическом катоде оседают атомы меди, и катод покрывается медной пленкой. Это и есть гальваностегия.

При электрохимической размерной обработке металлов электроды (заготовка — анод и инструмент — катод) располагаются на очень близком расстоянии друг от друга (50–500 мкм). Между ними под давлением прокачивается электролит. Благодаря тому что зазор между электродами очень мал, напряженность электрического поля велика и обработка металла происходит очень быстро (0,5–2 мм/мин, а в некоторых случаях до 5–6 мм/мин со всей обрабатываемой поверхности). Если при этом поддерживать постоянным расстояние между электродами, то на заготовке (аноде) можно получить достаточно точное зеркальное отображение формы электрода-инструмента (катода).

Таким образом, с помощью электролиза можно сравнительно быстро обрабатывать заготовку, делать в деталях отверстия, пазы или полости любой формы. На рисунках приведены схемы изготовления отверстия и полости сложной формы. Наиболее широко в промышленных масштабах электрохимическая обработка применяется при изготовлении лопаток авиационных двигателей, штампов, пресс‑форм и литейных форм, при обработке отверстий, щелей, пазов любой формы. Для этого используются электрохимические станки — универсальные и специальные.

К преимуществам электрохимической размерной обработки, по сравнению с другими методами, следует отнести возможность обрабатывать любые металлы и сплавы, независимо от их свойств. Твердые, а также жаропрочные и другие специальные сплавы обрабатываются с той же скоростью, что и обычные стали; кроме того, электрод-инструмент при этом не изнашивается. Все это дает большую экономию материала и снижает трудоемкость изготовления деталей.

Большие возможности открываются перед технологами при умелом сочетании электрохимических способов обработки с механическими или электрофизическими.

Каким образом? Представим себе, что мы хотим разрезать ножом твердый кусок сахара. Но сахар очень твердый и с трудом поддается давлению ножа. Если же место будущего разреза слегка смочить водой, сахар тотчас начинает растворяться, разрыхляется и нож легко врезается в эту рыхлую массу. Нечто подобное происходит при сочетании электрохимической и механической обработки. Разрушение металла достигается электрохимическим растворением поверхности заготовки, а механический съем слоя осуществляется металлорежущим инструментом: зернами абразива или алмаза, легко «вгрызающимися» в «разрыхленную» поверхность металла. На этом принципе основаны процессы заточки твердосплавного инструмента на электрохимических станках.

Электрохимические методы размерной обработки металлов внедряются во всех основных отраслях машиностроения, область их применения с каждым годом расширяется, эффективность их растет.

yunc.org

Электрохимическая обработка металлов: Учеб. для СПТУ. :: Книги по металлургии

1.2. Разновидности процессов ЭХО

Отделочные процессы. К этим процессам относятся электрохимическое травление, полирование, жидкостно-абразивная обработка и удаление заусенцев. Отличительная особенность отделочных электрохимических процессов (кроме удаления заусенцев) состоит в том, что обработка осуществляется при относительно больших межэлектродных промежутках, исчисляемых десятками миллиметров. Электрохимическое травление предназначено для удаления с обрабатываемой поверхности оксидных пленок образующихся при предварительной термической или химической обработке заготовок или деталей. В зависимости от толщины оксидной пленки и ее химического состава применяют несколько способов электрохимического травления.Для удаления тонких оксидных пленок (порядка нескольких микрометров) используют анодное травление (рис. 1.2). При этом заготовка подключается к положительному полюсу источника питания.

В результате электролиза оксидная пленка высшей валентности (Fe203) переходит в пленку низшей валентности (FeO), которая, растворяясь в электролите, удаляется с поверхности детали или заготовки. Для отслоения относительно толстых оксидных пленок (до 0,3—0,5 мм) применяют катодное травление (рис. 1.3). В этом случае заготовку подключают к отрицательному полюсу источника питания. При электролизе в местах разрывов (трещин) оксидной пленки выделяются пузырьки водорода, которые отрывают («взрыхляют») пленку от основного металла заготовки, очищая тем самым ее поверхность. Наибольший эффект при удалении толстых оксидных пленок достигается поочередным подключением обрабатываемой детали к положительному и отрицательному полюсам источника питания, т. е. изменением полярности детали и электрода во времени (рис. 1.4, а). График, изображенный на рис. 1.4,6, поясняет временное изменение полярности через каждые 5 мин. В течение первых 5 мин происходит катодное «взрыхление» оксидной пленки, а в течение вторых 5 мин — анодное растворение ее остатков в электролите.В отдельных случаях, например при травлении деталей с малыми сечениями, применяют так называемое биополярное травление (рис. 1.5). В этом случае деталь размещают между двумя электродами, один из которых подключен к положительному, а второй—к отрицательному полюсам источника питания. При прохождении электрического тока в среде электролита от электрода-анода к электроду-катоду возникает падение напряжения на участках между электродами и деталью. В результате этого деталь заряжается отрицательно относительно электрода-анода и положительно относительно электрода-катода. При этом оксидная пленка с правой плоскости (см. рис. 1.5) детали удаляется по принципу анодного травления.

Электрохимическое полирование применяют для сглаживания мнкронеровностей на поверхностях деталей, образующихся, например, при механической обработке металлов

резанием.

Схема электрохимического полирования изображена на рис. 1.6. Деталь присоединяют к положительному, а инструмент— к отрицательному полюсам источника питания. При подаче напряжения на электроды начинается процесс растворения металла детали, являющейся анодом. Растворение металла протекает главным образом на выступах микронеровностей, так как толщина оксидной пленки на них меньше, чем на впадинах, кроме того, плотность тока на вершинах микронеровностей более высокая. В результате избирательного растворения, т. е. большей скорости растворения выступов, микронеровности сглаживаются и поверхность детали приобретает характерный металлический блеск.

При электрохимическом полировании существенные дефекты (забоины, царапины и т. д.) с поверхностей деталей не удаляются. В отличие от травления при электрохимическом полировании деталь подключают только к положительному полюсу источника питания, а инструмент—к отрицательному.Разновидностью этого процесса ЭХО является электрохимическое абразивное полирование (рис. 1.7) в абразивонесущем электролите. В этом случае анодное растворение микронеровностей сочетается с механическим удалением оксидной пленки абразивными зернами, не связанными друг с другом какой-либо связкой.

При таком способе полирования (анодно-механическом) брусок из дерева, пластмассы или другого диэлектрического мате’ риала, линейно перемещаясь относительно обрабатываемой поверхности, прижимает абразивные зерна к полируемой детали и перемешивает их. В результате этого одновременно с анодным растворением микронеровностей происходит механическое истирание их абразивными зернами.

Электрохимическая жидкостно-абразивная обработка предназначена для скругления наружных острых кромок деталей и удаления с них заусенцев. Обработку деталей выполняют в медленно обновляемом электролите с одновременным механическим воздействием на обрабатываемые поверхности твердых тел (фарфоровых шаров, кусков абразивных кругов и т. п.).

При электрохимической жидкостно-абразивной обработке (рис. 1.8) полость барабана, являющегося катодом, заполнена электролитом, абразивным материалом н обрабатываемыми деталями. В центре барабана расположен металлический стержень-анод. При относительно медленном вращении барабана на перемещающиеся в нем детали одновременно воздействуют абразивный материал и электролит, через который проходит электрический ток. При этом анодное растворение металла деталей протекает по рассмотренной ранее биполярной схеме. Обрабатываемые детали при перемещении в барабане электрически контактируют через электролит то со стенками барабана-катода, то со стержнем-анодом и соответственно получают то положительную при соединении с анодом, то отрицательную при соединении с катодом полярность. Кроме того, по мере удаления деталей от анода или катода изменяется плотность тока, что обусловливает активное или пассивное растворение металла. В связи с тем, что абразивный материал более интенсивно воздействует на выступающие части (заусенцы, острые кромки) деталей, удаление оксидных пленок, а следовательно, и растворение металла на этих участках протекают быстрее, чем на других обрабатываемых поверхностях деталей. Регулируя время к параметры анодного растворения, добиваются удаления заусенцев и притупления острых кромок на деталях без изменения их формы и размеров.Несколько по другой технологической схеме происходит электрохимическая жидкостно-абразивная обработка полостей литых крупных заготовок. В этом случае в полость заготовки, являющейся анодом, вводят один или несколько металлических катодов, а межэлектродный промежуток заполняют на 20—30% его объема абразивонесущим электролитом. При медленном совместном вращении катода и анода происходит электрохимическая жидкостно-абразивная обработка, т. е. частичное или полное удаление литейных пороков.

Электрохимическое удаление заусенцев осуществляют в труднодоступных местах деталей, например с кромок перекрещивающихся отверстий, с крупномодульных шестерен и шлицевых валов.

На рис. 1.9,а показана схема электрохимического растворения заусенцев небольшого размера. Электролит (на рисунке указан стрелками) прокачивается между электродом-анодом и вершиной заусенца. При этой схеме обработки происходит постепенное растворение заусенца от его вершины к основанию.

При удалении заусенцев больших размеров электрод-инструмент располагают у основания заусенца (рис. 1.9, б). При этом весь заусенец не растворяется, а растворяется только часть его у основания. Вершина заусенца после электрохимического растворения его основания уносится из рабочей зоны прокачиваемым через межэлектродный промежуток электролитом.

Особенность процесса электрохимического удаления заусенцев заключается в том. что наряду с растворением заусенцев происходит неизбежное скругленне кромок заготовок, с которых удаляются эти заусенцы.

Формообразующие процессы. Эти процессы электрохимической обработки в зависимости от физико-химических особенностей съема материала заготовки разделяются на две группы:

размерную электрохимическую обработку, охватывающую виды ЭХО. при осуществлении которых припуск с заготовки удаляется за счет электрохимического растворения, и комбинированную электрохимическую обработку, объединяющую разновидности ЭХО, при реализации которых припуск с заготовки удаляется электрохимическим растворением с одновременным механическим или электрохимическим воздействием.

Размерная электрохимическая обработка служит для придания заготовке нужной формы и размеров. В отличие от отделочных процессов ЭХО, выполняемых в необновляемом или в незначительно обновляемом электролите, размерная электрохимическая обработка происходит при непрерывном и интенсивном обновлении электролита, прокачиваемого под давлением через межэлектродный промежуток. Принудительное удаление электролита из рабочей зоны позволяет вести формообразование обрабатываемых поверхностей с меньшим, чем при электрохимическом травлении и полировании, межэлектродным промежутком. При этом на участках обрабатываемой поверхности с минимальным значением межэлектродного промежутка плотность тока выше, чем на участках с большим его значением, так как электрическое сопротивление рабочей среды (электролита) меньше. Соответственно этому анодное растворение металла на участках с минимальным значением межэлектродного промежутка будет протекать в начальной стадии обработки более интенсивно, чем на участках с большими значениями межэлектродного промежутка.Таким образом, особенностью размерной электрохимической обработки является неодинаковая скорость растворения металла обрабатываемой заготовки на участках с различными значениями межэлектродного промежутка. В связи с этим на все участки обрабатываемой заготовки, включая и участки с максимальным межэлектродным промежутком, назначают в зависимости от скорости растворения определенные припуски на обработку.

Электрод-инструмент 1 (рис. 1.10), рабочий профиль которого имеет форму, соответствующую форме окончательно обработанной детали или ее части, перемещается с определенной скоростью к неподвижно установленной заготовке — аноду—в направлении, показанном на рис. 1.10 стрелками. По мере растворения металла заготовки (в основном на участках с минимальными значениями межэлектродного промежутка) и перемещения на соответствующее расстояние электрода-инструмента обрабатываемая поверхность приобретает форму поверхности электрода-инструмента (рис. 1.10, б, в). Такой вид ЭХО называется электрохимическим объемным копированием. Существуют технологические схемы электрохимического объемного копирования не только одним, но и несколькими одновременно перемещающимися электродами-инструментами. На рис. l.ll.a представлена схема электрохимического копирования с двумя подвижными электродами-инструментами, которые располагаются по обе стороны заготовки. При этом формообразование обрабатываемой поверхности производится одновременно с двух сторон заготовки, жестко закрепленной в определенном положении. При электрохимическом формообразовании применяют также один, реже два неподвижных электрода. В этом случае по мере растворения металла заготовки увеличивается межэлектродный промежуток и соответственно уменьшается плотность электрического тока, что снижает постепенно производительность обработки. Такой вид ЭХО называется электрохимическим калиброванием. Этот вид ЭХО, характеризующийся удалением с обрабатываемых поверхностей заготовок незначительных припусков (0,5—1,0 мм), применяют для исправления геометрических размеров предварительно выполненных наружных и внутренних поверхностей заготовок. Образование канавок различной формы может выполняться по технологической схеме, изображенной на рис. 1.11,6. При этом заготовка и электрод-инструмент в процессе обработки неподвижны относительно друг друга. Поверхности электрода-инструмента, не участвующие в формообразовании детали, защищают электроизоляционным слоем 3. Вид ЭХО, с помощью которого выполняются отверстия и полости постоянного сечения, называется электрохимическим прошиванием. При этом виде обработки (рис. 1.11 ,в) электрод-инструмент, поступательно перемещаясь, внедряется в заготовку со скоростью, равной скорости электрохимического растворения металла. Формообразование цилиндрических поверхностей по этой схеме может сопровождаться вращением электрода-инструмента или заготовки: в отдельных случаях применяют одновременное встречное вращение заготовки к электрода-инструмента. При прошивании цилиндрических отверстий в твердых сплавах в качестве электрода-инструмента применяют токопроводящие алмазоносные пустотелые инструменты. Для предотвращения растравливания стенок обработанных отверстий нерабочие поверхности электродов-инструментов покрывают электроизоляционным слоем.На рис. 1.11.г изображена схема электрохимического точен и я фасонных поверхностей тел вращения. В этом случае рабочая подача электрода-инструмента осуществляется за счет перемещения электрода-инструмента к оси вращения заготовки. Применяется данный способ обработки при формообразовании наружных, внутренних и торцовых поверхностей заготовок из труднообрабатываемых металлов, а также тонкостенных деталей.

Электрохимическое точение (рис. l.ll.d) с одновременным вращением заготовки и электрода-инструмента применяют, если необходимо получить обрабатываемый диаметр с погрешностью 0.005-0.02 мм.

При электрохимическом прорезании щелей (рис. 1.11,г) а также отрезке заготовок электрод-инструмент вращается, а рабочая подача осуществляется перемещением заготовки. Электролит в этом случае поступает в рабочую зону за счет захватывания его поверхностью вращающегося электрода-инструмента.

Различные цифры, буквы и другие обозначения можно наносить на металлические детали электрохимическим маркированием. Различают трафаретное и бестрафаретное электрохимическое маркирование.

markmet.ru

ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ – это… Что такое ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ?

, группа методов, предназначенных для придания обрабатываемой металлич. детали определенной формы, заданных размеров или св-в поверхностного слоя. Осуществляется в электролизерах (электролитич. ваннах, электрохим. ячейках спец. станков, установок), где обрабатываемая деталь является либо анодом (анодная обработка), либо катодом (катодная обработка), либо тем и другим попеременно. Осн. вид катодной Э. о. м.- гальваностегия (см. Гальванотехника). Анодными методами Э. о. м. являются разл. виды электрохим. травления, полирование, формообразование, размерная обработка, оксидирование и др. Во всех анодных процессах происходит либо растворение металла (локализованное в определенных местах или равномерное по всей пов-сти), либо превращение поверхностного слоя металла в оксидный или др. слой (см. Анодное растворение).

Электрохим. травление (ЭХТ). Термин объединяет неск. технологий, основанных на анодном растворении металла. ЭХТ применяют для очистки пов-сти всевозможных деталей, проволоки, лент, труб от разнообразных загрязнений (оксидных, жировых и др.) в качестве предварит. обработки перед нанесением покрытий, прокаткой и др. ЭХТ для очистки от загрязнений производят в р-рах к-т, обычно содержащих разл. добавки (напр., ингибитор коррозии), в щелочных р-рах или расплавах при постоянном или переменном токе. ЭХТ подвергают практически любые металлы и сплавы. ЭХТ используют для осуществления т. наз. электрохим. фрезерования с целью получения заданного “рисунка” на пов-сти детали локальным анодным растворением металла. Места, к-рые не должны подвергаться растворению, покрывают слоем фоторезисторного материала или спец.

трафаретом. Т. обр. можно производить обработку деталей типа печатных плат, перфорирование, а также травление в декоративных целях. Анодным травлением удаляют заусенцы и скругляют острые кромки.

Важная область использования ЭХТ – развитие пов-сти (увеличение уд. площади пов-сти). Наиб. широкое пром. применение имеет травление алюминиевой фольги в хлоридных р-рах для электролитич. конденсаторов; этот процесс позволяет повысить уд. пов-сть в сотни раз и увеличить уд. емкость конденсаторов, уменьшить их размеры. Развитие пов-сти методом ЭХТ применяют для улучшения адгезии металла к стеклу или керамике в электронной технике, копировального слоя к печатным формам в полиграфии, усиления сцепления покрытия с металлом при эмалировании металлич. изделий и др. Анодным травлением снимают дефектные гальванич. покрытия с деталей с тем, чтобы возвратить их в произ-во, а также при регенерации металлич. пластин офсетных биметаллич. печатных форм.

ЭХТ применяют в практич. металловедении; широко известно анодное травление металлографич. шлифов для выявления микроструктуры сплавов. При этом травление проводят в таких условиях, когда достаточно резко проявляется различие скоростей растворения разных по хим. и фазовому составу компонентов сплава. В результате избирательного ЭХТ м. б. выявлены границы фаз, сегрегация фосфора в стали, дендритная структура титановых сплавов, сетка трещин в хромовом гальванопокрытии, оценена склонность нержавеющей стали к межкристаллитной коррозии.

Электрохим. полирование (ЭХП) заключается в преимущественном анодном растворении выступов на шероховатой пов-сти и приводит к достижению низкой шероховатости (электрохим. сглаживание) или зеркального блеска пов-сти (глянцевание). Глянцевание улучшает декоративные св-ва изделия, придает пов-сти высокую отражат. способность. ЭХП и сглаживание пов-сти применяют для повышения эксплуатац. надежности, долговечности и др. эксплуатац. св-в деталей. положит. влияние ЭХП на изделие объясняется неск. причинами: 1) удаление дефектного (деформированного, имеющего трещины, повышенное содержание вредных элементов) поверхностного слоя, образовавшегося при мех., термич., электрич. обработке изделия; 2) уменьшение шероховатости пов-сти и сглаживание профиля пов-сти; 3) образование тонкой поверхностной оксидной пленки, предохраняющей металл от коррозионного воздействия среды.

Анодное растворение в режимах ЭХП тонкого поверхностного слоя металла, загрязненного радиоактивными в-вами,-один из осн. методов радиохим. дезактивации оборудования. При ЭХП обычно удаляется слой металла от 2,5 до 80 мкм. Конечная шероховатость пов-сти определяется исходной шероховатостью, продолжительностью ЭХП, условиями проведения процесса (т-ра, плотность тока), составом электролита (р-ры щелочей, солей, но чаще всего смеси к-т). Получению высокого качества ЭХП мешают большие размеры кристаллитных зерен, неравномерная структура, наличие неметаллич. включений (напр., карбидов), глубокие следы прокатки, ока-линные загрязнения, слишком высокая начальная шероховатость пов-сти.

Анодное формообразование (ЭХФ) используют для изготовления деталей с заданными формой, размерами и качеством пов-сти. При ЭХФ деталь получают в условиях, когда форма катода-инструмента копируется на аноде-заготовке. Процесс проводится в потоке электролита (обычно р-ры солей, напр. NaNO3) при плотностях тока в десятки А/см 2, межэлектродном расстоянии порядка 0,1 мм. По мере растворения анода-заготовки катод с помощью спец. механизма продвигается в направлении растворения. В отличие от традиционной мех. обработки, ЭХФ характеризуется отсутствием мех. контакта между инструментом и деталью, низкими т-рой и давлением в рабочей зоне, отсутствием износа инструмента и заусенцев на обработанной детали. ЭХФ пригодно для обработки легкодеформируемых деталей, хрупких и твердых материалов, обработки в труднодоступных местах.

Электрохим. растворением с помощью вращающегося дискового электрода или др. катода-инструмента производят разрезание заготовок из разл. металлов и сплавов, тонкостенных труб, металлич. монокристаллов, полупроводниковых материалов.

Разновидность Э. о. м.- электролитный нагрев с целью термич. или хим.-термич. обработки деталей (нагрев с последующей закалкой в электролите, науглероживание, азотирование поверхностного слоя). Этот вид обработки проводится в таком режиме, когда растворение металла крайне мало, а сильный нагрев происходит при прохождении тока через парогазовый приэлектродный слой, к-рый возникает из-за вскипания электролита около электрода при высоких значениях плотности тока и напряжения.

Электрохим. оксидирование имеет две осн. разновидности: получение барьерных тонких (толщиной до мкм) и пористых толстых (до неск. сотен мкм) анодных оксидных пленок. Барьерные пленки получают в р-рах электролитов типа Н 3 ВО 3, не растворяющих оксиды, обычно в два этапа. На первом этапе – в гальваностатич. условиях; при этом напряжение увеличивается во времени, а толщина оксидной пленки пропорциональна прошедшему кол-ву электричества. После достижения заданного напряжения режим изменяют на вольтостатический: ток снижается во времени, диэлектрич. св-ва оксидной пленки повышаются. Одна из наиб. важных областей применения барьерных оксидных пленок – получение диэлектрич. слоя электролитич. конденсаторов.

Пористые анодные оксидные пленки выращивают в агрессивных по отношению к оксиду электролитах, напр. в 15%-ной H2SO4, при постоянном напряжении. Такие пленки состоят из двух слоев: тонкого барьерного и значительно более толстого пористого. Они широко применяются в качестве декоративно-защитных покрытий. Для улучшения защитных св-в после оксидирования пористые пленки подвергают операции “наполнения” (“уплотнения”), чаще всего обработкой в горячей воде. Для повышения декоративных св-в пористые пленки на алюминии окрашивают в разные цвета, подвергая обработке р-рами красителей или дополнит. элек-трохим. обработке переменным током в электролитах, содержащих соли Сu, Ni, Sn (см. Крашение оксидированного алюминия).

Новое направление Э. о. м.- микродуговое оксидирование, т. е. формирование анодной оксидной пленки в условиях протекания электрич. микроразрядов на аноде, что расширяет возможность получения оксидных покрытий с различными полезными св-вами.

Э. о. м. применяют для маркирования изделий. Нужные знаки на металлич. пов-сти получают локальным изменением цвета в результате очень неглубокого травления (или оксидирования) либо в результате рельефного травления. Получили развитие комбинир. методы обработки, в к-рых электрохим. воздействие на металл совмещено с к.-л. другим (напр., мех., эрозионным, лазерным).

Лит.: Ямпольский A.M., Травление металлов, М., 1980; Анодные оксидные покрытия на металлах и анодная зашита, 2 изд., К., 1985; Штанько В. М., Животовский Э. А., Электрохимическая обработка металлопродукции, М., 1986; Грилихес С. Я., Электрохимическое и химическое полирование, Л., 1987; Дураджи В. Н., Парсаданян А. С., Нагрев металлов в электролитной плазме, Киш., 1988; Давыдов А. Д., Козак Е., Высокоскоростное электрохимическое формообразование, М., 1990.

А. Д. Давыдов.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.

dic.academic.ru