Формула подачи – 1.4. Определение режимов резания при фрезеровании

alexxlab | 22.01.2020 | 0 | Вопросы и ответы

Основные определения и формулы

Скорость резания V (м/мин) – это окружная скорость перемещения режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах. За один оборот фрезы точка режущей кромки, находящаяся на окружности фрезы диаметра D (мм), сможет пройти путь, равный длине окружности, то есть πD. Для того чтобы определить длину пути, пройденного точкой за одну минуту, нужно умножить длину пути за один оборот на частоту вращения фрезы, то есть πDN (мм/мин). Таким образом, формула для определения скорости резания будет следующей:

V = πDN/1000 (мм/мин).

Частота вращения шпинделя N (об/мин) равняется числу оборотов фрезы в минуту. Вычисляется в соответствии с рекомендованной для данного типа обработки скоростью резания:

N = 1000V/nD (об/мин).

При фрезеровании различают минутную подачу, подачу на зуб и подачу наоборот фрезы.

Подача на зуб Fz (мм/зуб) – величина перемещения фрезы или рабочего стола с заготовкой за время поворота фрезы на один зуб.

Подача на оборот Fo (мм/об) – величина перемещения фрезы или рабочего стола с заготовкой за один оборот фрезы. Подача на оборот равняется произведению подачи на зуб на число зубьев фрезы Z:

Fo = FzZ (мм/об).

Минутной подачей Fm (мм/мин) называется величина относительного перемещения фрезы или рабочего стола с заготовкой за одну минуту. Минутная подача равняется произведению подачи на оборот на частоту вращения фрезы:

Fm = FoN = FzZN (мм/мин).

Глубиной фрезерования h (мм) называется расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы.

Шириной фрезерования b (мм) называется величина срезаемого припуска, измеренная в радиальном направлении, или ширина контакта заготовки и инструмента.

Производительность снятия материала Q (см3) – это объем удаляемого материала в единицу времени, определяемый глубиной, шириной обработки и величиной подачи.Q = (h × b × Fm)/1000.

planetacam.ru

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system WALTER | Каталог WALTER 2013 Дополнение к общему (Всего 832 стр.) | ||||||||

811 Каталог WALTER 2013 Дополнение к общему Стр.H-7 | ||||||||

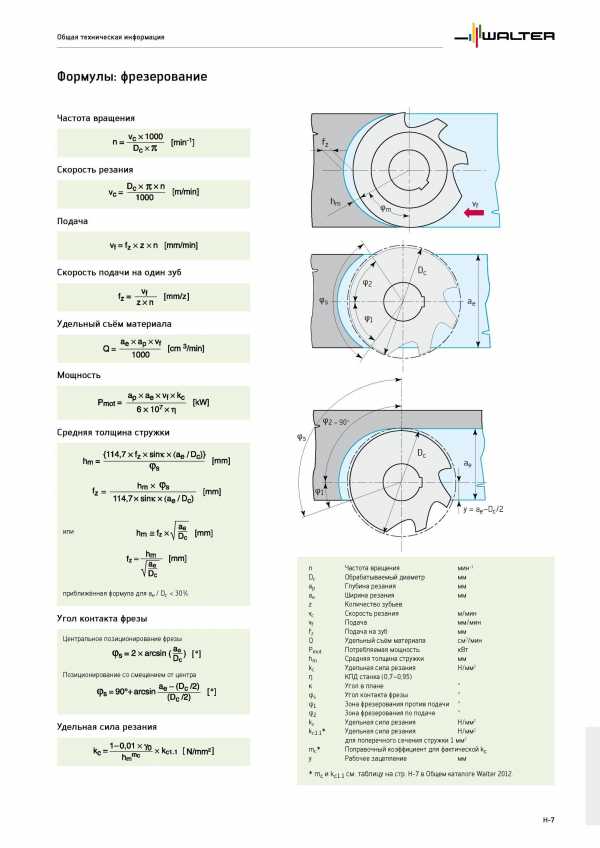

Формулы при фрезеровании для расчета режимов резания на фрезерных станках и обрабатывающих центрах Потребляемая мощность Удельная сила резания Угол в плане Частота вращ Формулы при фрезеровании для расчета режимов резания на фрезерных станках и обрабатывающих центрах Потребляемая мощность Удельная сила резания Угол в плане Частота вращения vmnn min vc x 1000 Dcx7t Скорость резания Dcxj xn Vr = m/min c 1000 Подача Vf = fz x z x n mm/min Скорость подачи на один зуб U = mm/z zxn Удельный съём материала ае х а0 х Vf Q = cm 3/min 1000 Мощность aD х a х Vf х kc Pm0t= a W tkWl 6 x 107 x Ti Средняя толщина стружки 114,7 xfzxsinicx(ae/Dc) = фз mm – hm X фз mm 114,7xsinKX(ae/Dc) I cle hmsfzx- 5 mm fz = – =- mm ae (Dc приближённая формула для ae Dc 30% Угол контакта фрезы Центральное позиционирование фрезы (ps = 2xarcsin(j ) Позиционирование со смещением от центра фз = 90°+arcsin ае(р )/2) Удельная сила резания кс = 1 х ci-i N/mm2 или n Частота вращения мин-1 Dc Обрабатываемый диаметр мм ap Глубина резания мм ae Ширина резания мм z Количество зубьев Vc Скорость резания м/мин Vf Подача мм/мин fz Подача на зуб мм Q Удельный съём материала см3/мин P mot Потребляемая мощность кВт hm Средняя толщина стружки мм kc Удельная сила резания Н/мм2 n КПД станка (0,7-0,95) К Угол в плане Ф5 Угол контакта фрезы Ф1 Зона фрезерования против подачи Ф2 Зона фрезерования по подаче kc Удельная сила резания Н/мм2 kc1.1 Удельная сила резания Н/мм2 для поперечного сечения стружки 1 мм2 mc Поправочный коэффициент для фактической kc y Рабочее зацепление мм mc и kc1.1 см. таблицу на стр. H-7 в Общем каталоге Walter 2012. H-7 Общая техническая информация Walter Формулы фрезерование | ||||||||

См.также / See also : | ||||||||

| Расчетные формулы при фрезеровании | ||||||||

| | ||||||||

| WALTER | ||||||||

| | Каталог WALTER 2017 Инструмент и оснастка для станков (2605 страниц) | Каталог WALTER 2016 Общий Инструмент режущий и оснастка (нем.яз. / DEU) (2605 страниц) | Каталог WALTER 2016 Новый инструмент для металлообработки Вер. 16-2 (276 страниц) | Каталог WALTER 2016 Продукция для металлообработки Инновации Вер. 16-1 (116 страниц) | Каталог WALTER 2015 Новый инструмент и оснастка 2015-1 (336 страниц) | Каталог WALTER 2014 Новая продукция 14-2 (324 страницы) | ||

Каталог WALTER 2013 Новая инструментальная продукция Инновации Вер 13-1 (276 страниц) | Каталог WALTER 2013 Дополнение к общему (832 страниц) | Каталог WALTER 2012 Новинки Инструмент для мехобработки Вер 12-2 (232 страницы) | Каталог WALTER 2012 Инструмент и оснастка (2148 страниц) | Каталог WALTER 2012 Инструмент и оснастка Valenite (англ.яз / ENG) (2590 страниц) | Каталог WALTER 2008 Новый металлорежущий инструмент (215 страниц) | |||

| | ||||||||

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system | ||||||||

| Каталог WALTER 2013 Дополнение к общему (Всего 832 стр.) | ||||||||

| | ||||||||

| 808 | 809 Основные формулы токаря Расчет частоты вращения шпинделя металлорежущего станка Скорость резания при токарной обработке Производительность металлообработки Удельный съё | 810 Расчетные формулы при сверлении на металлообрабатывающем оборудовании Крутящий момент Мощность Частота вращения Подача на один оборот Удельная сила резания Усилие подач | 812 Винтовая интерполяция Расчетные формулы при фрезеровании на станках с ЧПУ Фрезерная обработка внутренняя и наружная Машинное время Подача центра инструмента Внешний кон | 813 Резьбофрезерование на многооперационных обрабатывающих центрах и станках с ЧПУ Формулы по расчету элементов режимов резания Крутящий момент Периферииная подача Шаг резь | 814 Присоединительные размеры инструмента режущего и вспомогательного металлорежущих станков Инструментальная оснастка с коническим хвостовиком 7:24 и HSK Базовый держатель | |||

— — | ||||||||

lab2u.ru

Cкорость подачи и обороты – Фрезерные станки

Привет всем.

В общем хочу сразу сказать, если такая тема была, удалите мой пост плиз.

А пост собственно – теория.

Не так давно был у меня вопрос про то какие обороты надо ставить и как резать и так далее. В общем нубские вопросы.

Один из форумчанинов мне помог, показав табличку и дав пару советов.

Возможно многие знают уже все это и для них это боян.

НО – меня заинтересовала именно теория, ведь не спроста взяты все эти числа и так далее.

Собственно читая форум, я часто натыкался у многих пользователей, которые купили себе WMD16 BF20 и другие станочки (в тему пром станков не залезал – там совсем профессионалы сидят). И нигде не смог найти такой развернутый и исчерпывающий ответ. Попытаюсь собрать основную информацию в первом посте.

Так как теория без практики суха, а практика без теории слепа, не хочется что-то быть слепым, да и вообще глупые ошибки совершать.

Как мы знаем, в основном фрезеровка – это проход лезвия инструмента (режущей кромки) по круговому движению, соответсвенно скорость главного движения резания при фрезеровании определяется длинной дуги (обычно в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки:

v=pi*D*n/1000

D – диаметр фрезы (мм)

n – частота вращения фрезы (об/мин)

Из этой формулы следует, что необходимая частота вращения фрезы n:

n =1000*v/D*pi

Не забывайте, что это относится к скорости точки режущей кромки в главном движении резания.

Так же есть несколько видов подач: подача на один зуб, подача на один оборот, и минутная подача.

Подачей на зуб ( Sz мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб (или один угловой шаг).

Подачей на один оборот фрезы ( So мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один её оборот So= Sz*z где z это число зубьев фрезы.

Минутной подачей ( Sm мм/мин) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту Sm= So*n=Sz*z*n.

Попробуем применить формулы:

Для начала напомню, что при встречном фрезеровании толщина стружки, которую снимает один зуб фрезы варьируется от 0 до некоторого максимального значения. Это и есть толщина среза, а следовательно – подача на один зуб. Визуально это выглядит как запятая. вначале тонкая и к концу, толстая, дугообразная линия.

За одну минуту фреза с 3 зубьями проходит расстояние Sm

Sm = Sz*z*n = So * n

n – частота вращения фрезы (неизвестно)

z = 3 (число зубъев\лезвий)

Длинна окружности равна 9,4 мм ( при диаметре фрезы 3мм). Треть окружности проходит 1 зуб – 3.1 мм (длинна дуги или длинна снятой стружки). Возьмем время одну секунду (теоретически).

Тогда скорость = 3,1 мм / сек = 0,0031 м/сек = 0,186 м/мин. Это скорость прохождения лезвий (грубо говоря длинна получаемой стружки в минуту)

вычислим обороты:

n = 1000 * 0,186 / (3.14 * 3) = 19 или примерно 20 об\мин

подставляем полученные обороты в формулу минутной подачи

Sm = 20 об/мин * 1 мм/об = 20 мм\мин = 0,3 мм\сек

То есть, сделаем вывод, что при таких маааленьких оборотах, 3х пёрая фреза может проходить по 1 мм за 3 секунды.

Конечно, эти все расчеты хороши, при условии правильного выбора глубины и ширины фрезерования на зуб, диаметра фрезы, числа зубьев, материала фрезы, условий охлаждения, и конечно же мощности станка (например если мощности станка недостаточно, нужно снизить скорость резания, (а не глубину резания или подачу), пропорционально недостатку мощности).

К примеру, можно узнать зависимость скорости подачи на зуб от глубины фрезерования:

Sz = C / (t/D – (t^2)/D)

C – постоянный коэффициент, зависимый от свойств обрабатываемого материала. t – глубина, D – диаметр фрезы

В общем как-то так.

Поправьте, если в чем-то я не прав или где-то неправильно понял.

В принципе можно вывести алгоритм, по которому имеет смысл выбирать режимы работы резания:

1) назначаем глубину резания. в зависимости от припуска на обработку, требований к шерховатости поверхности и мощности станка (зависит так же от того какое чистовое или черновое фрезерование используется)

2) назначается максимально допустимая по условиям обработки подача (как я выше писал про формулу зависимости подачи от глубины фрезерования)

3) Определяется скорость резания (зависит от стойкости инструмента) по формулам или таблицам

4) определяется коэффициент мощности резания (не станка – у станка мощность изначально известна).

5) по скорости резания определяется скорость вращения шпинделя

6) ну и зная все это – можно вычислить Sm, а значит и сколько времени потребуется, для завершения операции (время непосредственного снятия стружки)

Если у кого есть что добавить, было бы здорово. Была бы 1 тема, чисто посвященная теории фрезерования.

Думаю, можно было бы для конкретных китайцев, примерно указать таблицы (годные режимы) резания. В смысле не так, что – вот я тут сталь снимал по 1 см за проход – станок рвало и метало, но он справился. А по нормальному.

Ну а если нечего добавить, пусть так и будет, буду пополнять тогда сам сюда, по мере накопления знаний.

С уважением,

познающий dzen.

Изменено пользователем TermoSINteZwww.chipmaker.ru

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) – путь пройденный точкой (краем) режущей кромки фрезы в минуту.

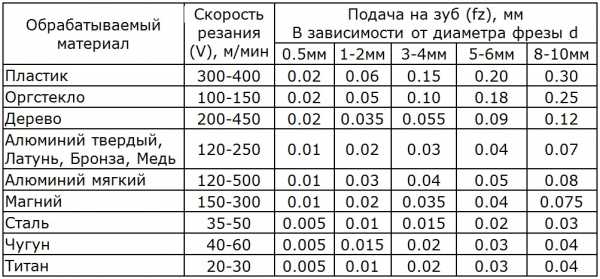

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев фрезы

n – частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

cncmodelist.ru

Подача на оборот шпинделя для различных режимов резания, мм

Материал режущей части

Глубина резания

0,3 мм

3 мм

Сверление

0,11…0,14

0,25…0,3

Точение

Быстрорежущая сталь

0,2…0,3

0,7…0,9

Твердый сплав

0,15…0,25

0,6…0,8

По найденному значению подачи в зависимости от глубины резания по справочнику [1, стр. 60] определяем табличные скорости резания Vтабл, м/мин, для каждого режима резания. Результаты сводим в таблицу 2.

Таблица 2

Скорости резания для различных режимов резания, м/мин

Материал режущей части

Глубина резания

0,3 мм

3 мм

Точение

Быстрорежущая сталь

122…140

61…65

Твердый сплав

244…280

122…130

Сверление

162…170

25…32

Найденные табличные значения скоростей резания необходимо умножить на поправочные коэффициенты:

, (1.6)

где: К1– коэффициент, зависящий от обрабатываемого материала, по справочнику [1, стр.96]

принимаем:

– для сверления К1= 1,8;

– для точения К1= 1,8

К2– коэффициент, зависящий от стойкости и материала инструмента.

По справочнику [1, стр.65] принимаем К2= 1;

К3– коэффициент, зависящий от вида обработки (глубины сверления). По справочнику

[1, стр.68-69] принимаем К3= 1.

С целью увеличения срока службы инструмента, в дальнейших расчетах принимаем

минимальные найденные значения поправочных коэффициентов и, подставляя их в формулу (1.6) рассчитываем скорости резания для различных режимов резания с учетом поправочных коэффициентов. Результаты заносим в таблицу 3.

Таблица 3

Скорости резания для различных режимов резания с учетом поправок, м/мин

Материал режущей части

Глубина резания

0,3 мм

3 мм

Точение

Быстрорежущая сталь

122…140

61…65

Твердый сплав

244…280

122…130

Сверление

162…170

45…58

Выбираем максимальное и минимальное значение скорости резания из найденных значений. Получаем следующие предельные скорости резания:

Vтабл min= 45 м/мин;

Vтабл max= 280 м/мин.

С целью уменьшения диапазона частот вращения принимаем в дальнейших расчетах наиболее характерные скорости резания для режущей части, изготовленной из бысторежущей стали, увеличив максимальную скорость резания с 33 м/мин до 60 м/мин с целью увеличения производительности при применении твердых сплавов. Окончательно получаем:

Vmin= 45 м/мин;

Vmax= 60 м/мин.

Подставляя найденные значения скоростей резания в формулы (1.1) и (1.2) получаем:

об/мин;

об/мин.

Определяем диапазон частот вращения по формуле:

1.2. Диапазон регулирования подач

При расчете диапазона регулирования подач учитываем, что цепь подач токарного станка приводится от общего с главным движением электродвигателя для получения «оборотной подачи».

Для универсального станка подачи определяются из нескольких расчетов характерных режимов резания.

Выбираем из найденных значений (табл. 1) оборотных подач минимальное и максимальное значения и по ним определяем диапазон регулирования подач по формуле:

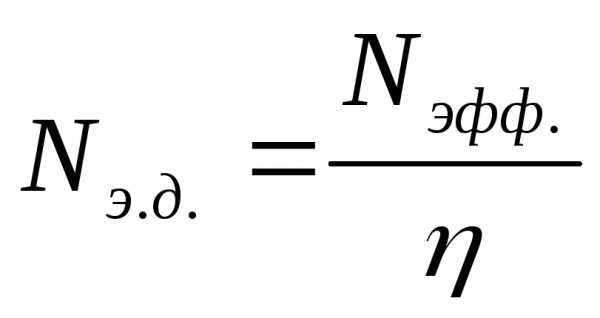

1.3. Мощность электродвигателя привода главного движения

Предварительную мощность электродвигателя привода главного движения, кВт, определяем по формуле:

,(1.7)

,(1.7)

где: Nэфф.– полезная мощность резания для наиболее эффективного режима резания, кВт. В качестве эффективного режима резания принимается черновой режим.

– к.п.д.,

– к.п.д.,  =

0,8.

=

0,8.

Для универсальных станков допускаются кратковременные перегрузки двигателя на 25 %, которые необходимо учитывать при расчете мощности. Тогда формула (1.7) примет вид:

,(1.8)

,(1.8)

Эффективную мощность резания для точения определяем по формуле:

,(1.9)

,(1.9)

Эффективную мощность резания для сверления определяем по формуле:

(1.10)

где: V– скорость резания, принимаемая по таблице 3, м/мин;

Nтабл.– табличные значения мощности, кВт;

t– глубина резания,t= 3 мм;

К1– коэффициент, зависящий от обрабатываемого материала, определяемый по справочнику [1, стр. 101];

Подставляя значения вышеуказанных параметров в формулы (1.9) и (1.10) определяем значения эффективных мощностей резания для различных видов фрезерования.

Для точения резцом из быстрорежущей стали:

кВт

Для точения резцом из твердого сплава:

кВт

Для сверления:

кВт

Для расчета мощности электродвигателя принимаем максимальную рассчитанную эффективную мощность:

кВт.

Предварительно по справочнику [3, стр. ] для привода главного движения принимаем асинхронный двигатель серии 4А, округляя рассчитанную мощность двигателя до ближайшего большего значения в 11 кВт. При этом для уменьшения стоимости и габаритов двигателя, а также снижения уровня шума во время работы станка принимаем двигатель со средней частотой вращения 1500 об/мин.

Выбираем двигатель модели 4А132М4У3.

studfiles.net

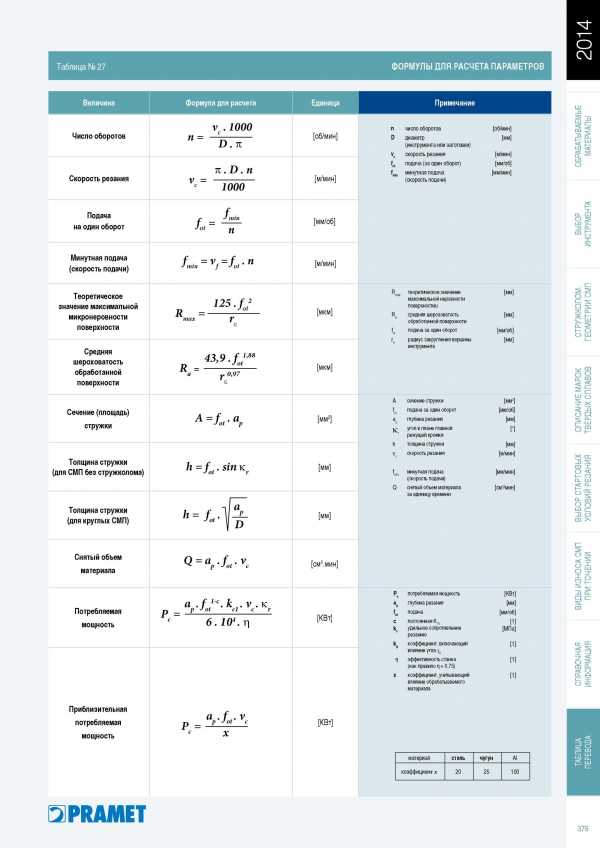

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system PRAMET | Каталог PRAMET 2014 Токарная обработка (Всего 399 стр.) | ||||||||

380 Каталог PRAMET 2014 Токарная обработка Отрезка Обработка канавок Нарезание резьбы от PRAMET Стр.379 | ||||||||

Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таб Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № 27 формулы для расчета параметров величина формула для расчета Единица Число оборотов v .1000 = D [об/мин] Скорость резания D. n V = 1000 [м/мин] Подача на один оборот f. J min Jot = n [мм/об] Минутная подача (скорость подачи s V a fm [м/мин] Теоретическое значение максимальной микронеровности поверхности | ||||||||

См.также / See also : | ||||||||

| Расчетные формулы при точении | ||||||||

| | ||||||||

| PRAMET | ||||||||

| | ||||||||

Каталог PRAMET 2017 Металлорежущий станочный инструмент (RU CS PL SK) (1034 страницы) | Каталог PRAMET 2016 Металлорежущий инструмент (RUS ENG) (953 страницы) | Каталог PRAMET 2016 Инструментальная оснастка (RU EN CS ZH) (358 страниц) | Каталог PRAMET 2014 Токарная обработка (399 страниц) | Каталог PRAMET 2014 Фрезерование (342 страниц) | Каталог PRAMET 2010 Металлорежущий токарный инструмент (329 страниц) | |||

| | ||||||||

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system | ||||||||

| Каталог PRAMET 2014 Токарная обработка (Всего 399 стр.) | ||||||||

| | 377 Виды технологического брака при точении и рекомендации компании Pramet для его устранения Неудовлетворительное качество обработанной режущим инструментом п | 378 Виды и способы устранения брака на металлообрабатывающем производстве Точение Образование заусенцев при обработке резанием Несоблюдение размеров и формы де | 379 Текущее обслуживание инструмента со сменными многогранными режущими пластинами Общие рекомендации Контроль правильного прилегания в гнезде Ремонт крепежных | 381 Рекомендуемые моменты затяжки винтов крепления сменных режущих пластин на режущем токарном инструменте Pramet Таблица Обозначение Отвертка Таблица № 28 Рек | 382 Моменты затяжки винтов крепления режущих сменных пластин на режущем инструменте Pramet для точения Высококачественная паста MOLYKOTE 1000 для смазки винтов | 383 Коробка со сменными режущими пластинами Pramet Информация на упаковке Обозначение СМП Марка твердого сплава Режимы резания Скорость Подача Глубина Материал | ||

— — | ||||||||

lab2u.ru

| Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system | ||||||||

| Подборка ссылок иллюстрированных из промышленных каталогов | ||||||||

| 811 Формулы при фрезеровании для расчета режимов резания на фрезерных станках и обрабатывающих центрах Потребляемая мощность Удельная сила резания Угол в плане Частота вращ | 812 Винтовая интерполяция Расчетные формулы при фрезеровании на станках с ЧПУ Фрезерная обработка внутренняя и наружная Машинное время Подача центра инструмента Внешний кон | 1298 Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вр | 1299 Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчет | 266 Условные обозначения, понятия и размерности принятые при механической фрезерной обработке на металлообрабатывающем оборудовании Symbols Обозначение Term | 267 Общие формулы для расчета режимов резания при фрезерной обработке на станочном металлообрабатывающем оборудовании Cutting speed (m/min) Скорость резания | |||

| 352 Формулы и определения для фрезерной обработки на металлорежущем оборудовании и станках Скорость подачи, мм/мин Vf = fz X n X zc Скорость резания, | 1628 Formulae for face milling Cutting speed Feed per Tooth Cutting Time vf (mm/min) Table Feed per Min L (mm) Total Table Feed Length (Workpiece Length | 1629 Formulae for face milling CUTTING POWER (Pc) PC ap ae vf Kc 60 106xt7 Pc (kW) Actual Cutting Power ae (mm) Cutting Width Kc (MPa) Specific Cutting | ||||||

| Примеры полноразмерных страниц из промышленных каталогов | ||||||||

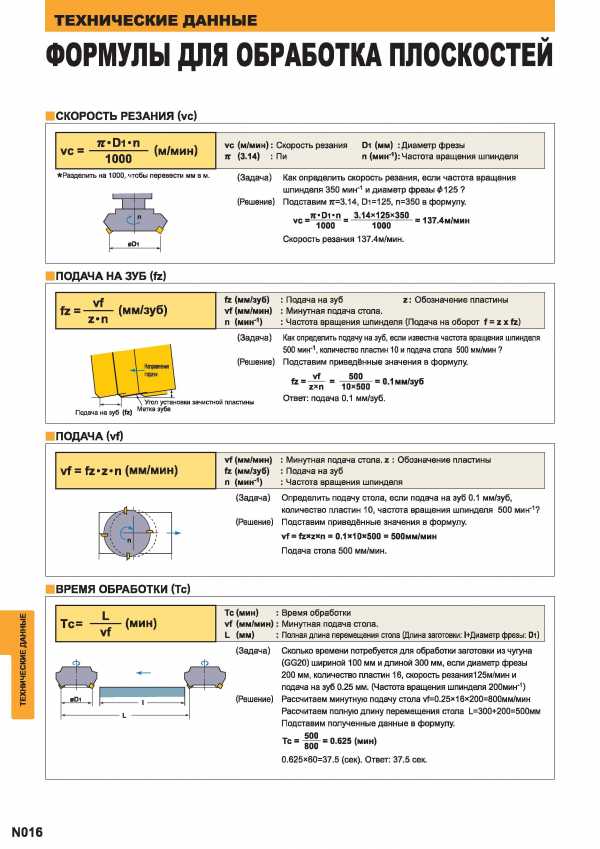

Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вр Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вращения шпинделя Разделить на 1000 чтобы перевести мм в м. С (Задача) Как определить скорость резания если частота вращения шпинделя 350 мин’1 и диаметр фрезы 0125 (Решение) Подставим тг3.14 D1125 п350 в формулу. vc – ir Dian 3.14x125x350 0D1 1000 1000 Скорость резания 137.4м/мин. 137.4м/мин ПОДАЧА НА ЗУБ (fz) z Обозначение пластины fz (мм/зуб) Подача на зуб vf (мм/мин) Минутная подача стола. (мин’1) Частота вращения шпинделя (Подача на оборот f zxfz) (Задача) (Решение) Подача на зуб (fz) Метка зуба Угол установки зачистной пластины Как определить подачу на зуб если известна частота вращения шпинделя 500 мин’1 количество пластин 10 и подача стола 500 мм/мин Подставим приведённые значения в формулу vf 500 fz zxn 10×500 Ответ подача 0.1 мм/зуб 0.1 мм/зуб ПОДАЧА (vf) vf (мм/мин) Минутная подача стола z Обозначение пластины vf fzz n (мм/мин) fz (мм/зуб) Подача на зуб (мин’1) Частота вращения шпинделя (Задача) Определить подачу стола если подача на зуб 0.1 мм/зуб количество пластин 10 частота вращения шпинделя 500 мин”1 (Решение) Подставим приведённые значения в формулу vf faxzxn 0.1 10×500 500мм/мин Подача стола 500 мм/мин. ВРЕМЯ ОБРАБОТКИ (Тс) Тс vf (мин) Тс (мин) Время обработки vf (мм/мин) Минутная подача стола. L (мм) Полная длина перемещения стопа (Длина заготовки l+Диаметр фрезы Di) сЬ да gpi (Задача) Сколько времени потребуется для обработки заготовки из чугуна (GG20) шириной 100 мм и длиной 300 мм если диаметр фрезы 200 мм количество пластин 16 скорость резания 125м/мин и подача на зуб 0.25 мм. (Частота вращения шпинделя 200мини) (Решение) Рассчитаем/минутную подачу стола 0.25х16х200800мм/мин Рассчитаем полную длину перемещения стола L300+200500mm Подставим полученные данные в формулу. Тс 1 0.625 (мин) 0.625×6037.5 (сек). Ответ 37.5 сек. N016 ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ФОРМУЛЫ ДЛЯ ОБРАБОТКА ПЛОСКОСТЕЙ СКОРОСТЬ РЕЗАНИЯ (vc) vc 7Г Р1 1000 (м/мин) vc (м/мин) Скорость резания (3.14) Пи D1 (мм) Диаметр фрезы (мин’1) | ||||||||

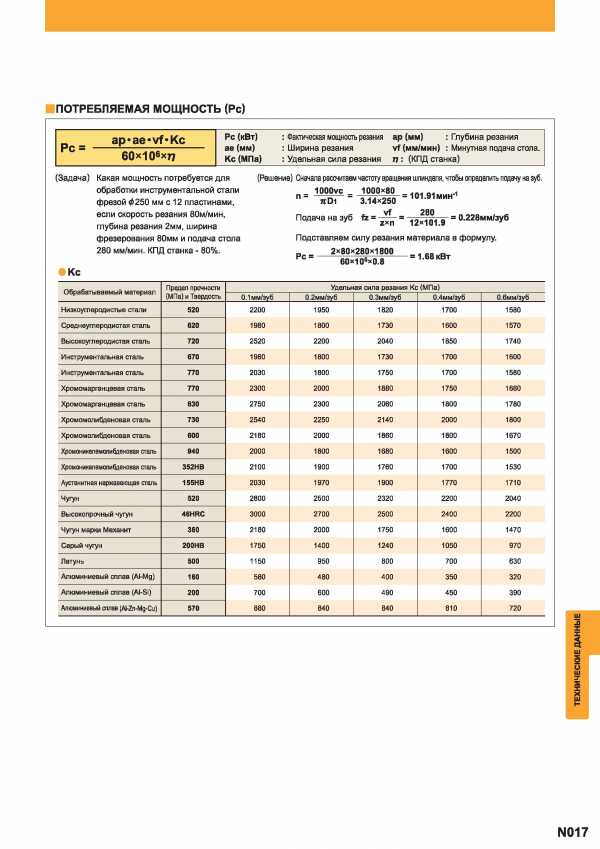

Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчет Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчета Рс ap ae vf Kc 60х106 77 Рс(кВт) Фактическая мощность резания ар (мм) Глубина резания ае (мм) Ширина резания vf (мм/мин) Минутная подача стола. Кс (МПа) Удельная сила резания (КПД станка) (Задача) Какая мощность потребуется для обработки инструментальной стали фрезой 0250 мм с 12 пластинами если скорость резания 80м/мин глубина резания 2мм ширина фрезерования 80мм и подача стола 280 мм/мин. КПД станка – 80%. Кс (Решение) Сначала рассчитаем частоту вращения шпинделя чтобы определить подачу на зуб. ЮООус 1000×80 71D1 Подача на зуб fz 3.14×250 vf 101.91 мин’1 280 zxn 12Ж9- 0-228мм зУ6 Подставляем силу резания материала в формулу. 2x80x280x1800 Рс 60х10 х0.8 1.68 кВт Обрабатываемый материал Предел прочности (МПа) и Твердость Удельная сила резания Кс (МПа) 0.1 мм/зуб 0.2мм/зуб О.Змм/зуб 0.4мм/зуб О.бмм/зуб Низкоуглеродистые стали 520 2200 1950 1820 1700 1580 Среднеуглеродистая сталь 620 1980 1800 1730 1600 1570 Высокоуглеродистая сталь 720 2520 2200 2040 1850 1740 Инструментальная сталь 670 1980 1800 1730 1700 1600 Инструментальная сталь 770 2030 1800 1750 1700 1580 Хромомарганцевая сталь 770 2300 2000 1880 1750 1660 Хромомарганцевая сталь 630 2750 2300 2060 1800 1780 Хромомолибденовая сталь 730 2540 2250 2140 2000 1800 Хромомолибденовая сталь 600 2180 2000 1860 1800 1670 Хромоникелемопибденовая сгаль 940 2000 1800 1680 1600 1500 ХромоникелемолиЕденовая сгаль 352НВ 2100 1900 1760 1700 1530 Аустенитная нержавеющая сталь 155НВ 2030 1970 1900 1770 1710 Чугун 520 2800 2500 2320 2200 2040 Высокопрочный чугун 46HRC 3000 2700 2500 2400 2200 Чугун марки Механит 360 2180 2000 1750 1600 1470 Серый чугун 200НВ 1750 1400 1240 1050 970 Латунь 500 1150 950 800 700 630 Алюминиевый сплав (Al-Mg) 160 580 480 400 350 320 Алюминиевый сплав (Al-Si) 200 700 600 490 450 390 Алюминиевый сплав (Al-Zn-Mg-Cu) 570 880 840 840 810 720 N017 ТЕХНИЧЕСКИЕ ДАННЫЕ ПОТРЕБЛЯЕМАЯ МОЩНОСТЬ при фрезеровании (Рс) | ||||||||

См.также / See also : | ||||||||

| Расчетные формулы при сверлении Расчетные формулы при точении Фрезерная обработка материалов Фреза металлорежущая Основы | ||||||||

Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system | ||||||||

lab2u.ru