Фрезерование уступов – Фрезерование уступов и пазов. Основы фрезерования |

alexxlab | 29.03.2019 | 0 | Вопросы и ответы

Фрезерование уступов и пазов – Фрезерные работы

Фрезерование уступов и пазов

Категория:

Фрезерные работы

Фрезерование уступов и пазов

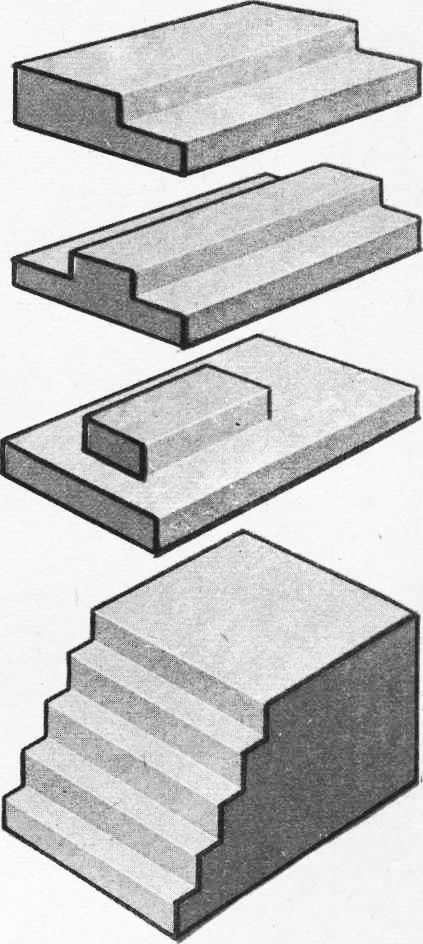

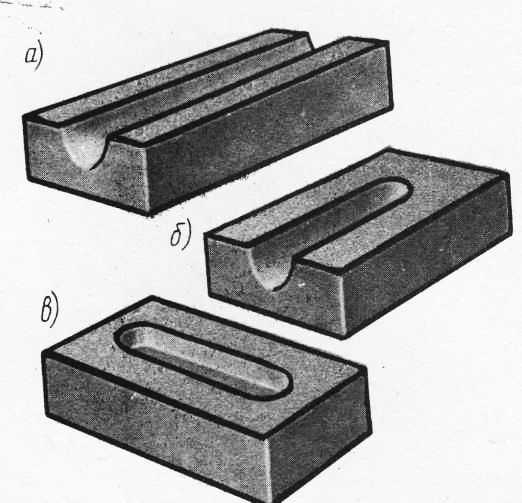

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два и более уступов. Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, Т-образные и фасонные. Пазы любого профиля могут быть сквозными, открытыми или с выходом и закрытыми.

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках. К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования определяют метод обработки.

Фрезерование уступов и пазов осуществляют дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

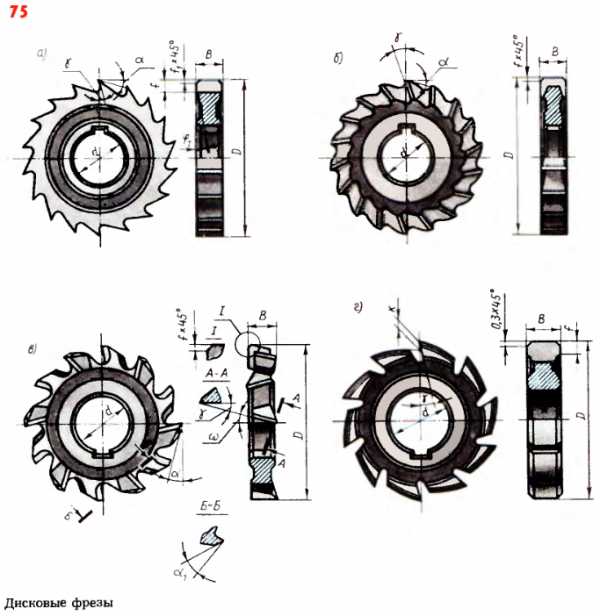

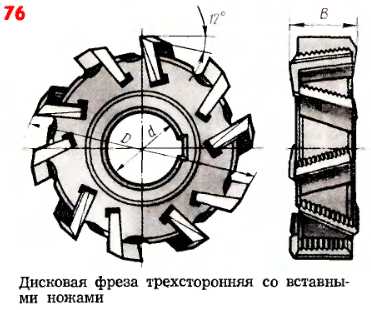

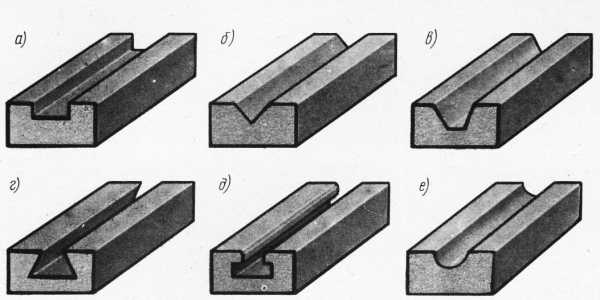

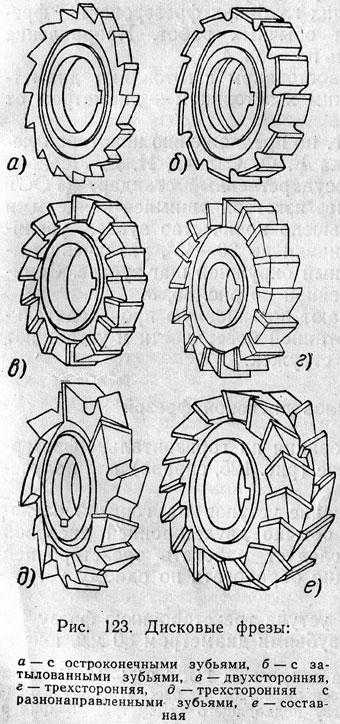

Фрезерование уступов и пазов дисковыми фрезами. Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (СТ СЭВ 573—77), пазовые затылованные (ГОСТ 8543—71), трехсторонние с прямыми зубьями (ГОСТ 3755—78), трехсторонние с разнонаправленными мелкими и нормальными зубьями. Фрезы со вставными зубьями выполняются трехсторонними (ГОСТ 1669—78). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Они имеют зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс шероховатости боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжены наклонными зубьями с переменно чередующимися направлениями канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными: Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

Рис. 1. Уступы

Рис. 2. Типы пазов по форме

Рис. 3. Лазы: сквозные, с выходом и закрытые

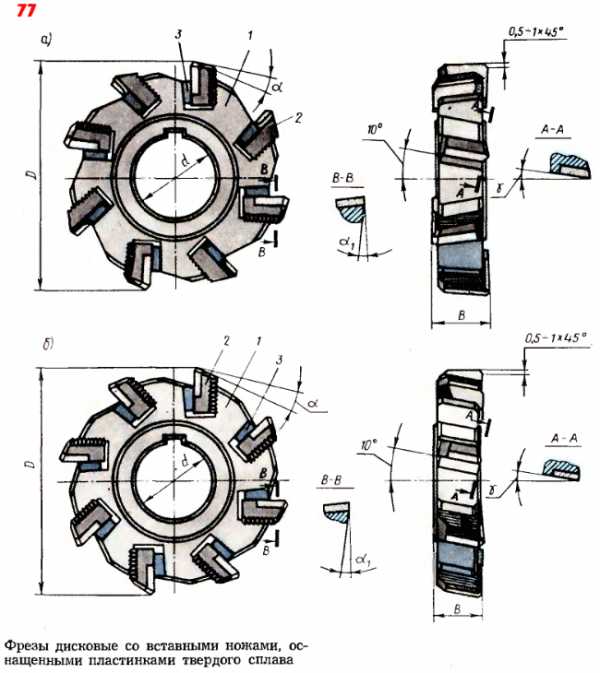

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние (ГОСТ 5348—69) и двусторонние. Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние— для фрезерования уступов и плоскостей. Крепление вставных ножей в корпус у обоих типов фрез осуществляется при помощи осевых рифлений и клина с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежу-щих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производительность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

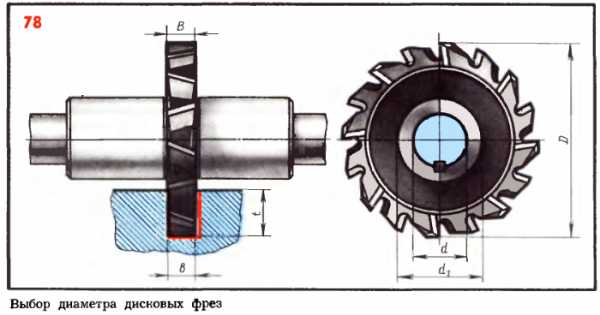

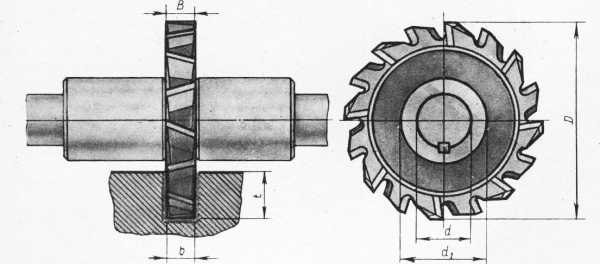

Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — В, D, d и z. Для фрезерования легкообрабаты-ваемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным крупным зубом. При обработке труднообрабатываемых материалов и фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубом.

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра возрастает ее стойкость.

Рис. 4. Выбор диаметра дисковых фрез

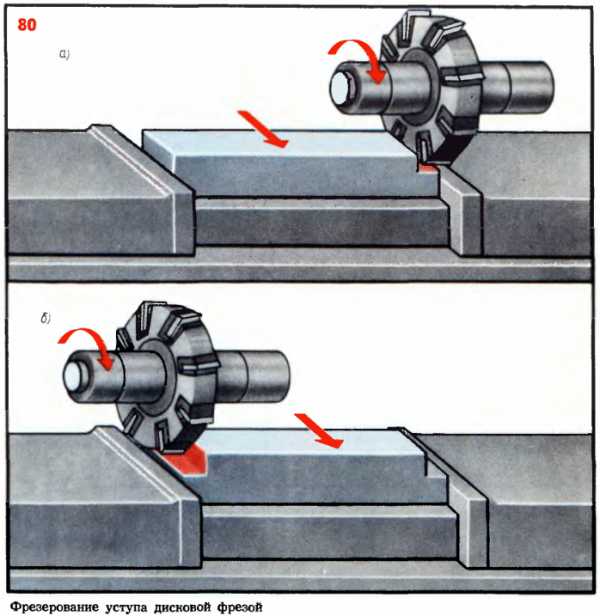

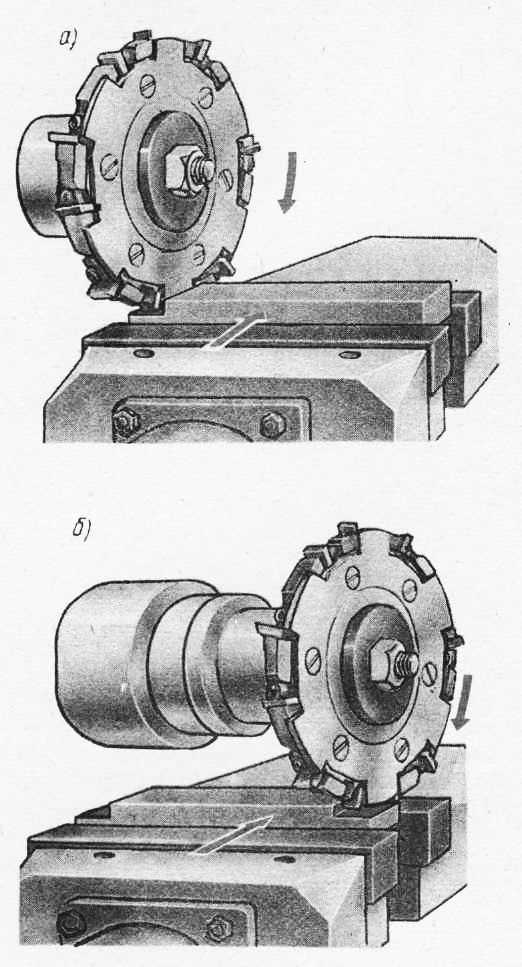

На рис. 5, а, б показана схема фрезерования двух уступов на детали. Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно осуществляют дисковой двусторонней фрезой. Однако в нашем случае следует выбрать дисковую трехстороннюю фрезу, так как надо обработать поочередно по одному уступу с каждой стороны детали.

Рис. 5. Фрезерование уступа дисковой фрезой

Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3—5 мм).

При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, когда биение торцовых зубьев равно нулю. При наличии биения зубьев фрезы размер профрезеро-ванного такой фрезой паза будет соответственно больше размера ширины фрезы. Это следует иметь в виду,’ особенно при обработке точных по ширине пазов.

Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмаса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера.

При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

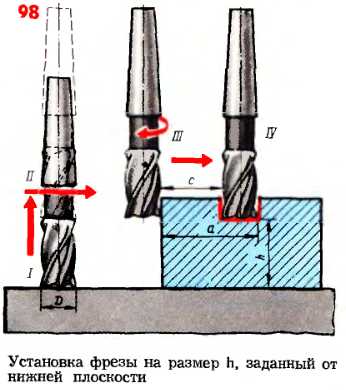

Точную установку фрез на заданную глубину производят специальными установками или габаритами, предусмотренными в приспособлении. На рис. 6 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 6, а) или угольник (рис. 6, б, в), закрепленные на корпусе приспособления. Между установом и режущей кромкой зуба фрезы прокладывают мерный щуп толщиной 3—5 мм во избежание соприкосновения зуба фрезы с закаленной поверхностью установа. Если обработку одной и той же поверхности осуществляют за два прохода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Фрезерование уступов и пазов набором дисковых фрез. При обработке партии одинаковых деталей одновременное фрезерование двух уступов, двух и более пазов может осуществляться набором фрез. Для получения требуемого расстояния между уступами и пазами на оправку между фрезами помещают соответствующий набор установочных колец.

При обработке заготовок набором фрез по габариту устанавливается одна фреза, так как взаимное расположение набора на оправке достигается подбором установочных колец. При установке фрез на заданный размер прибегают к использованию специальных установочных шаблонов. Для точной установки фрез применяют плоскопараллельные концевые меры и индикаторные упоры. На рис. 7 показана схема расположения индикаторных упоров на горизонтально-фрезерном станке для точной установки фрез при поперечных и вертикальных перемещениях стола. Поднимать и опускать стол на заданную величину с помощью такого приспособления можно при ускоренном перемещении, не боясь ошибиться в отсчете.

Целесообразность обработки уступов и пазов набором фрез можно установить, исходя из суммарных затрат времени (калькуляционное время), приходящихся на одну деталь для сопоставляемых вариантов обработки пазов.

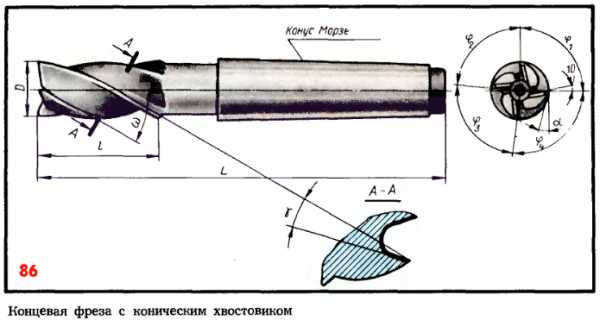

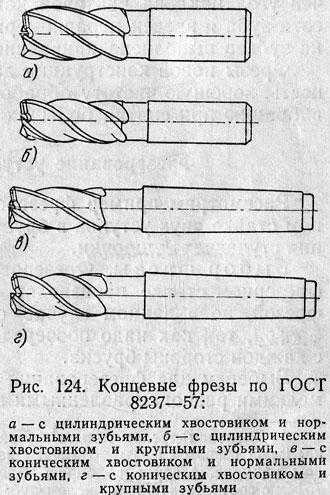

Фрезерование уступов и пазов концевыми фрезами. Уступы и пазы могут быть обработаны концевыми фрезами на вертикально- и горизонтально-фрезерных станках. Концевые фрезы (ГОСТ 17026—71*) предназначены для обработки плоскостей, уступов и пазов. Их изготовляют с цилиндрическим и коническим хвостовиком. Концевые фрезы изготовляют с нормальными и крупными зубьями. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке уступов и пазов. Фрезы с крупными зубьями используют для черновой обработки.

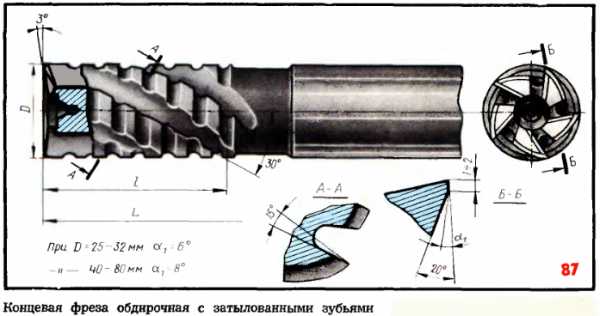

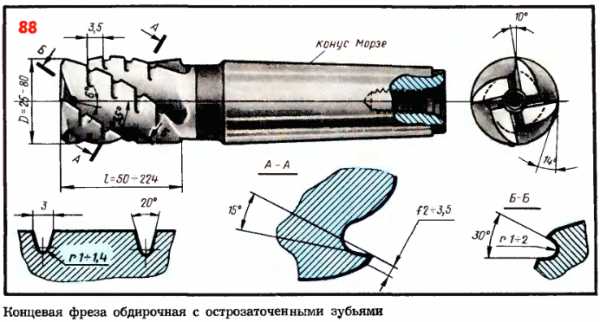

Концевые фрезы обдирочные с затылованными зубьями (ГОСТ 4675—71) предназначены для черновой обработки заготовок, полученных литьем, ковкой.

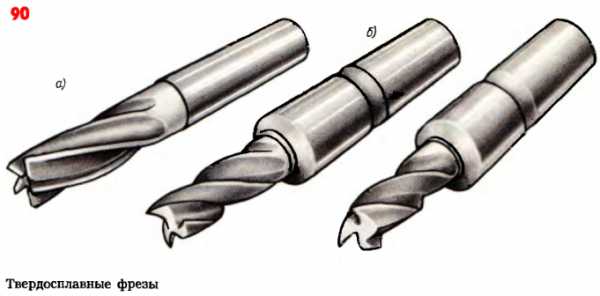

Концевые твердосплавные фрезы (ГОСТ 20533—75—20539—75) изготовляют двух типов: оснащенные коронками твердых сплавов для диаметров 10—20 мм и винтовыми пластинками (для диаметров 16—50 мм).

Рис. 6. Применение установок для фрез

В настоящее время инструментальные заводы выпускают цельные твердосплавные концевые фрезы диаметром 3—10 мм и концевые фрезы с целой твердосплавной рабочей частью, впаянной в стальной конический хвостовик. Диаметр фрез 14—18 мм, число зубьев три. Применение твердосплавных фрез особенно эффективно при обработке пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Точность пазов по ширине при обработке их мерным инструментом, каким являются дисковые и концевые фрезы, в значительной степени зависит от точности применяемых фрез, а также от точности, жесткости фрезерных станков и от биения фрезы после закрепления в шпинделе. Недостаток мерного инструмента — потеря его номинального размера при износе и после переточек. У концевых фрез после первой же переточки по цилиндрической поверхности искажается размер по диаметру, и они оказываются непригодными для получения точных размеров паза по ширине.

Получить точный размер по ширине паза можно его обработкой за два прохода: черновой и чистовой. При чистовой обработке фреза будет лишь калибровать паз по ширине, сохраняя в течение длительного периода времени свой размер.

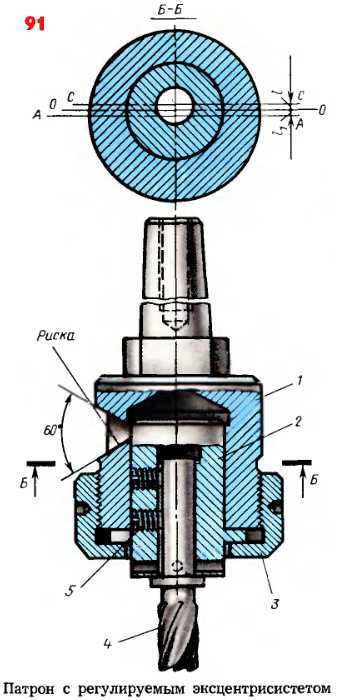

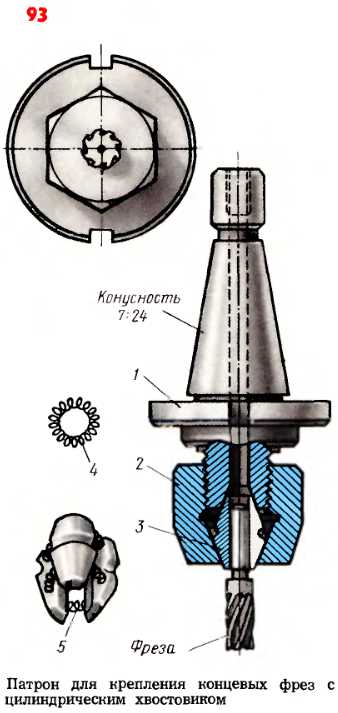

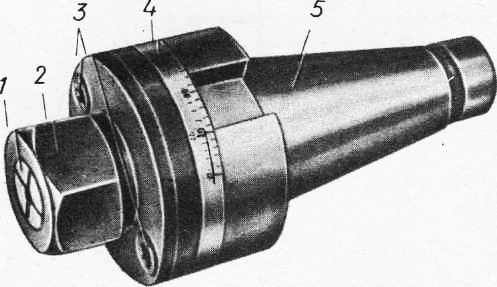

В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентриситетом, т. е. регулируемым биением. На рис. 8 показан цанговый патрон, применяемый на Ленинградском станкостроительном объединении им. Я. М. Свердлова. В корпусе патрона расточено отверстие эксцентрично на 0,3 мм относительно его хвостовика. В это отверстие вставляется втулка под цанги с таким же эксцентриситетом относительно внутреннего диаметра. Втулка крепится к корпусу двумя болтами. При повороте втулки гайкой при слегка отпущенных болтах происходит условное увеличение диаметра фрезы (одно деление на лимбг соответствует увеличению диаметра фрезы на 0,04 мм).

При обработке пазов концевой фрезой стружку необходимо отводить вверх по винтовой канавке, чтобы она не портила обработанной поверхности и не вызывала поломки зуба фрезы. Это возможно в том случае, когда направление винтовой канавки совпадает с направлением вращения фрезы, т. е. при их одноименном направлении. Однако осевая составляющая силы резания Рх при этом будет направлена вниз для выталкивания фрезы из гнезда шпинделя. Поэтому при обработке пазов крепление фрезы приходится выполнять более надежно, чем при обработке концевой фрезой открытой плоскости. Направление вращения фрезы и винтовой канавки, как и в случае обработки торцовыми и цилиндрическими фрезами, должно быть разноименным, так как в этом случае осевая составляющая силы резания будет направлена в сторону гнезда шпинделя и стремиться затянуть оправку с фрезой в гнездо шпинделя.

Рис. 8. Патрон для фрезерования мерных пазов стандартными фрезами

Рис. 9. Фрезерование наклонной плоскости в тисках

Рис. 10. Фрезерование выемки корпусной детали

Другие виды работ, выполняемые концевыми фрезами. Помимо обработки уступов и пазов концевые фрезы применяются для выполнения других работ на вертикально- и горизонтально-фрезерных станках.

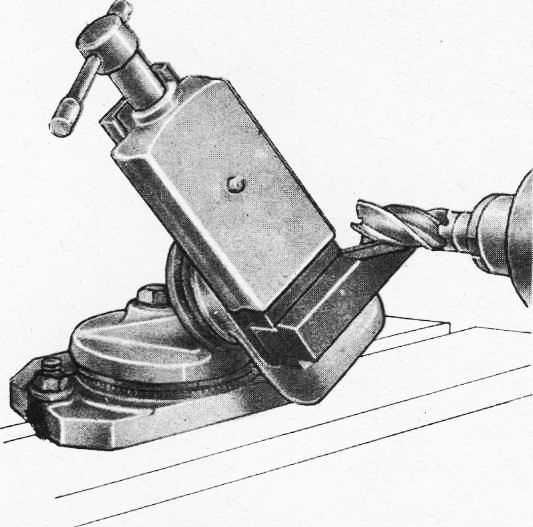

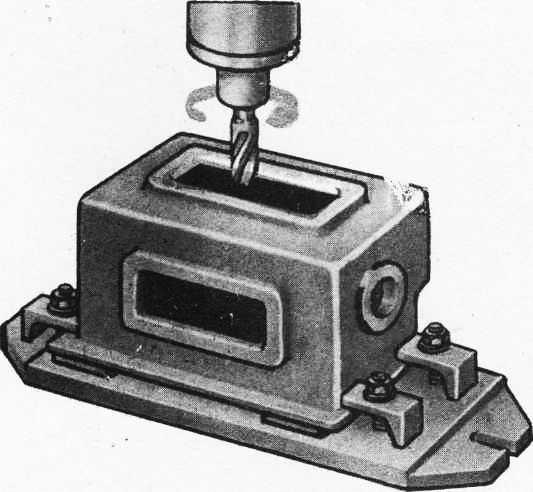

Концевые фрезы применяются для обработки открытых плоскостей: вертикальных, горизонтальных и наклонных. На рис. 9 показано фрезерование наклонной плоскости в универсальных тисках. Приемы обработки плоскостей концевыми фрезами ничем не отличаются от приемов обработки уступов и пазов. Концевыми фрезами можно обрабатывать различные выемки (гнезда). На рис. 10 показано фрезерование выемки концевой фрезой. Фрезерование выемок в заготовке производится по разметке. Удобнее сначала произвести предварительное фрезерование контура выемки (не доходя до линий разметки), а затем — окончательное фрезерование контура.

В тех случаях, когда требуется выфрезеровать окно, а не выемку, необходимо под заготовку подложить соответствующую подкладку, чтобы не повредить тиски в момент выхода концевой фрезы.

Фрезерование уступов торцовой фрезой. Уступы можно фрезеровать как на вертикально-, так и на горизонтально-фрезерных станках. Обработку деталей с симметрично расположенными уступами можно осуществлять при закреплении заготовок в двухпозиционных поворотных столах. После фрезерования первого уступа приспособление поворачивают на 180° и ставят во вторую позицию для фрезерования второго уступа.

Реклама:

Читать далее:

Фрезерование шпоночных пазов на валах

Статьи по теме:

pereosnastka.ru

Фрезерование уступов концевой фрезой

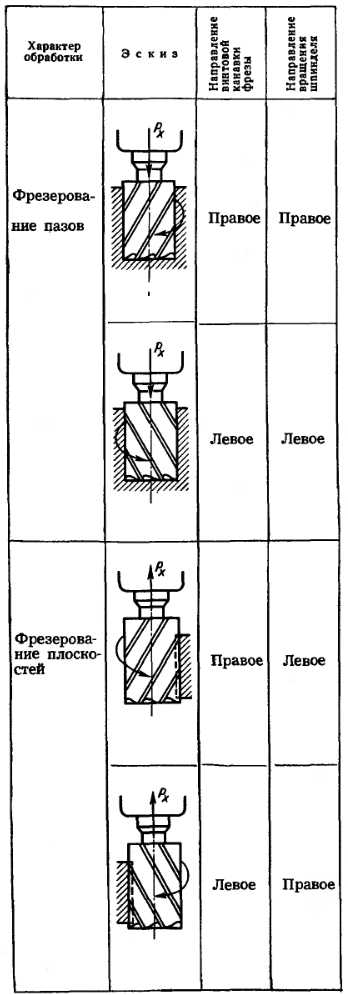

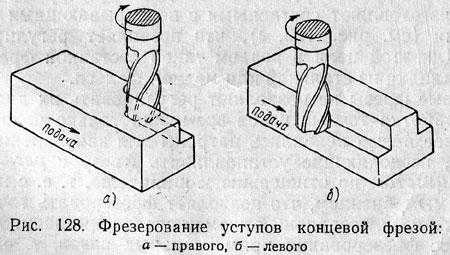

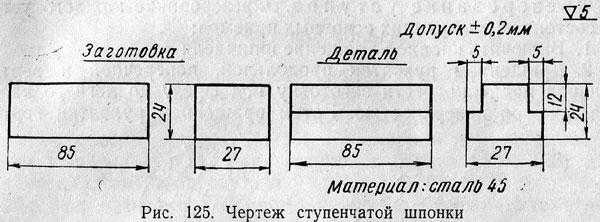

Фрезерование уступов можно выполнять на вертикально-фрезерном станке, применяя для этой цели концевую фрезу по ГОСТ 8237—57 (см. рис. 124). Выберем для обработки вертикально-фрезерный станок 6М12П. Рассмотрим пример фрезерования концевой фрезой двух уступов в бруске (рис. 125) для получения ступенчатой шпонки.Выбор фрезы. Выберем концевую фрезу диаметром 16ммс цилиндрическим хвостовиком и с нормальными зубьями. Такая фреза имеет пять зубьев. Чтобы стружка при обработке транспортировалась вверх, направление винтовых канавок должно быть правым при правом вращении шпинделя.Подготовка к работе. Заготовка закрепляется в тисках так же, как было изложено при обработке дисковой фрезой. Закрепляем концевую фрезу в патроне (см. рис. 48), протерев тщателыно хвостовик фрезы, разжимную втулку и гайку патрона.Настройка на режим резания. При одинаковых с предыдущим примером условиях обработки (ширина фрезерования, глубина резания и чистота обработки) подача на один зуб фрезы задана 0,03мм, так как условия резания здесь труднее. Скорость резания υ задана равной 25м/мин. При этих условиях число оборотов шпинделя по формуле (2а):

а минутная подача по формуле (4):

Ставим лимб коробки скоростей на 500об/мини лимб коробки подач на 80мм/мин.Таким образом, фрезерование уступа концевой фрезой будет производиться с такой же скоростью резания и минутной подачей, как фрезерование дисковой фрезой.Фрезерование уступов. Фрезерование каждого уступа выполняется так, как изложено было при обработке дисковой фрезой.На рис. 128 показано фрезерование уступов.

Фрезерование сквозных прямоугольных пазов

При фрезеровании сквозных прямоугольных пазов применяют трехсторонние дисковые фрезы (рис. 123, д) или концевые фрезы (рис. 124). При фрезеровании прямоугольных пазов ширина дисковой фрезы или диаметр концевой фрезы должны соответствовать чертежному размеру фрезеруемого паза с допускаемыми отклонениями, что справедливо только в тех случаях, когда установленная дисковая фреза не имеет торцового биения, а концевая фреза — радиального биения. Если фреза будет бить, то ширина отфрезерованного паза окажется больше ширины фрезы, или, как говорят, фрезаразобьетпаз, что может привести к браку.Поэтому трехстороннюю фрезу выбирают по ширине несколько меньше ширины фрезеруемого паза.Так как трехсторонние дисковые фрезы изготовляют с остроконечными зубьями, то после последующей переточки торцовых зубьев ширина фрезы уменьшится. Следовательно, данная фреза после заточки уже будет непригодной для фрезерования прямоугольного паза в следующей партии деталей. Для сохранения необходимой ширины трехсторонних дисковых фрез после переточки их изготовляют составными с перекрывающими друг друга зубьями (см. рис. 123, г), что позволяет регулировать их размер. Для этой цели в разъем такой составной фрезы вставляют прокладки из стальной или медной фольги.Концевые фрезы не позволяют регулировать их диаметр, поэтому обработка точных пазов возможна только новой фрезой. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу срегулируемым эксцентрицитетомпо отношению к шпинделю, т. е. с некоторым регулируемым биением, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки.Процесс фрезерования прямоугольных пазов, т. е. установка фрезы, закрепление заготовки, а также приемы фрезерования не отличаются от описанных выше приемов фрезерования уступа.

studfiles.net

Фрезы для обработки уступов и пазов

Фрезерование уступов и прямоугольных пазов производят либо дисковыми фрезами на горизонтально-фрезерных станках, либо концевыми фрезами на вертикально-фрезерных станках.Неширокие цилиндрические фрезы называютдисковыми. Дисковые фрезы можно изготовлять с остроконечными и затылованньгми зубьями (рис. 123, а и б).

Дисковые фрезы, имеющие зубья на цилиндрической и на одной торцовой поверхностях, называютдвухсторонними(рис. 123, в), а дисковые фрезы, имеющие зубья также и на обеих торцовых поверхностях, называюттрехсторонними(рис. 123, г). Двухсторонние и трехсторонние дисковые фрезы изготовляют с остроконечными зубьями.Для повышения производительности трехсторонние дисковые фрезы изготовляют с крупнымиразнонаправленными зубьями. На рис. 123, д показана такая фреза, у которой зубья, попеременно разнонаправленное, образуют торцовые режущие кромки через зуб.Такая форма зубьев, подобно разведенным зубьям циркульных и продольных пил по дереву, позволяет снимать большее количество стружки и лучше ее отводить.Концевые фрезыизготовляют двух типов: сцилиндрическим(рис. 124, а и б) и сконическим(рис. 124, в и г) хвостовиком. Каждый из этих типов изготовляется в двух исполнениях: с нормальным (рис. 124, а и в) и с крупным (рис. 124, б и г) зубом. Режущая часть концевых фрез изготовляется из быстрорежущей стали и приваривается к хвостовику, выполняемому из углеродистой стали.

Концевые фрезы с крупным зубом применяются для работ с большими подачами при больших глубинах фрезерования; фрезы с нормальным зубом — для обычных работ. Направление винтовых канавок надо выбирать по табл. 4. Фрезы с цилиндрическим хвостовиком изготовляют диаметром от 3 до 20мм, с коническим хвостовиком — диаметром от 16 до 50мм.На концевые фрезы в 1957 г. по предложению новаторов ленинградского Кировского завода Е. Ф. Савича, И. Д. Леонова и В. Я. Карасева выпущен государственный стандарт (ГОСТ 8237—57). По сравнению с ранее изготовлявшимися концевыми фрезами в новых фрезах уменьшено количество зубьев, увеличен угол наклона винтовой канавки до 30 — 45°, увеличена высота зуба и введен неравномерный окружной шаг зубьев. Спинка зубьев выполнена криволинейной по рис. 36, в.Фрезы новой конструкции дают повышенную производительность, хорошую чистоту обработанной поверхности и устраняют вибрацию при снятии больших стружек.

Фрезерование уступов дисковой фрезой

Рассмотрим пример фрезерования на горизонтально-фрезерном станке двух уступов в бруске (рис. 125, справа) для получения ступенчатой шпонки.

Выбор

фрезы. Фрезерование уступов на

горизонтально-фрезерном станке производят

обычно двухсторонней дисковой фрезой,

но в данном случае следует работать

трехсторонней фрезой, так как надо

поочередно обработать по одному уступу

с каждой стороны бруска.Выберем

для фрезерования уступа трехстороннюю

фрезу с мелкими разнонаправленными

зубьями диаметром 80мм, шириной 10мм, с диаметром отверстия под оправку

27мм, с числом зубьев 18.Дисковая

трехсторонняя фреза выбрана по ГОСТ

9474—60. Если в кладовой имеются фрезы,

отличающиеся диаметром от рассмотренной

в данном примере, следует подобрать

фрезу подходящего диаметра, например

75ммс соответствующим числом зубьев.Обработку

будем вести на горизонтально-фрезерном

станке с закреплением заготовки в

машинных тисках.Подготовка

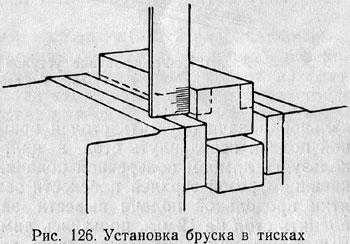

к работе. Установку, выверку и

закрепление тисков на столе станка

производим по известному нам способу,

после чего устанавливаем заготовку в

тиски на требуемой высоте (рис. 126).

Правильность положения (горизонтальность)

выверяем рейсмасом по разметочным

рискам, после чего накрепко зажимаем

тиски. На губки тисков надо надеть

накладки из мягкого металла (латунь,

медь, алюминий), чтобы не испортить

обработанных граней бруска.

Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической фрезы, соблюдая чистоту оправки, фрезы и колец.Настройка станка на режим фрезерования. По заданному режиму резания настраиваем станок. Дано: диаметр фрезыD= 80мм, ширина фрезерованияВ= 5мм, глубина резанияt= 12мм, чистота поверхности5, подача sзуб= 0,05мм/зуб, скорость резания υ = 25м/мин.По лучевой диаграмме (см. рис. 54) скорости резания υ = 25м/миниD= 80ммсоответствует n6= 100об/мин.При этом минутная подача составит:

Поставим лимб коробки скоростей на 100 об/мин, а лимб коробки подач на 80мм/мин.Таким образом, фрезерование уступа будем производить трехсторонней дисковой фрезой 80X110X27ммс разнонаправленными зубьями (материал фрезы — быстрорежущая сталь Р18) при глубине резания 12мм, ширине фрезерования 5мм, продольной подаче 80мм/мин, или 0,05мм/зуб, и скорости резания 25м/мин; применяем охлаждение — эмульсию.Фрезерование уступов. Фрезерование каждого уступа состоит из следующих основных приемов:1. Включить кнопкой вращение шпинделя.2. Вращением рукояток продольной, поперечной и вертикальной подач подвести заготовку под фрезу до легкого касания боковой поверхностью. Затем вращением рукоятки вертикальной подачи опустить стол и вращением рукоятки поперечной подачи передвинуть стол в направлении фрезы на 5мм, пользуясь лимбом поперечной подачи. Поднять стол до легкого касания фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы и поднять стол на 12мм, пользуясь лимбом вертикальной подачи. Выключить вращение. Застопорить вертикальные и поперечные салазки.3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вращение, включить охлаждение, вручную подавать заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу.После обработки первого уступа (рис. 127, а) передвинуть стол на расстояние, равное ширине выступа (17мм), плюс ширина фрезы (10мм), т. е. на 27мм, и профрезеровать с другой стороны, соблюдая все изложенные приемы работы (рис. 127,6).

4. По окончании обработки детали, не вынимая ее из тисков, промерить штангенциркулем глубину и ширину уступа с каждой стороны по размерам чертежа с допуском ±0,2мм. Если размеры детали соответствуют чертежу и поверхность обработки получилась чистой, как требует знак5 на чертеже, вынимаем деталь из тисков и передаем мастеру на проверку.

studfiles.net

Технология фрезерования пазов, канавок, уступов, и разрезания заготовок фрезой

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерование пазов

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1…2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей — Т-образных, типа «ласточкин хвост» — осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания — 20…25 м/мин.

Особенности фрезерования шпоночных пазов

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543—71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи — только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2…0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Для фрезерования шпоночных пазов рекомендуется применять шпоночные фрезы с S_= 0,02…0,04 мм/зуб при скорости резания v = 15… 20 м/мин; дисковые пазовые фрезы с S_ = 0,03… 0,06 мм/зуб при скорости резания v = 25…40 м/мин.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

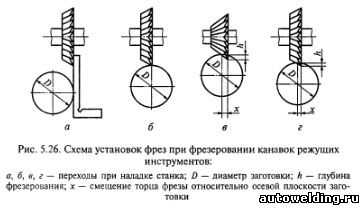

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

x=D/(2sinγ),

где D — диаметр заготовки, мм; γ — передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем — сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) – hsinδ/cosγ).

При γ= 0° x = (D/2 – /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов — это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а — в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5…6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01…0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12…65 м/мин; из ковкого чугуна — 27…75 м/мин; из стали — 24…60 м/мин.

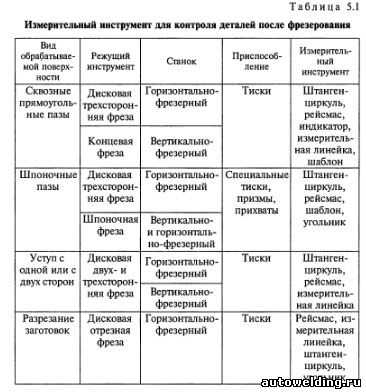

Контроль пазов, уступов и разрезанных заготовок

Эту операцию производят измерительным инструментом (табл. 5.1).

www.autowelding.ru

Возможные методы фрезерования уступов

На рис. 134 даны три варианта фрезерования уступов на бруске.

На рис. 134, а каждый уступ фрезеруется одной трехсторонней дисковой фрезой. Такой метод обычно применяют при обработке малого количества заготовок.На рис. 134, б оба уступа одновременно фрезеруются набором из двух дисковых двухсторонних фрез одинакового диаметра. Чтобы получить заданный размер между уступами, на оправку между фрезами помещают соответствующий набор колец (см. рис. 44, в). Такой метод является более производительным, и его применяют при обработке партии одинаковых заготовок.На рис. 134, в последовательно обрабатываются оба уступа одной двухсторонней дисковой фрезой на двухпозиционном приспособлении. После фрезерования первого уступа (первая позиция) приспособление поворачивают и ставят во вторую позицию для фрезерования второго уступа. Такой метод обработки требует специального приспособления и применяется при изготовлении партии одинаковых деталей. По сравнению с обработкой по первому методу (рис. 134, а) он дает большую точность и сокращает время на перестановку детали для фрезерования второго уступа, но он менее производителен, чем второй метод (рис. 134,6).В зависимости от количества пускаемых одновременно в обработку заготовок (размер партии) каждый из трех изложенных вариантов фрезерования уступов может оказаться наиболее рациональным.5.3

Фрезерование шпоночных канавок в валах Общие понятия

Шпоночная канавка бываетоткрытой, или сквозной, когда она проходит вдоль всего вала,закрытой, или замкнутой, когда она выфрезерована на части вала и не выходит ни к одному из его торцов, иполузакрытой, или полузамкнутой, когда она выфрезерована на одном конце вала и выходит к торцу.Открытые шпоночные канавки фрезеруют дисковыми фрезами на горизонтально-фрезерных станках; закрытые и полузакрытые шпоночные канавки фрезеруют специальными концевыми (шпоночными) фрезами на горизонтально- и вертикально-фрезерных станках или на специальных шпоночных станках.

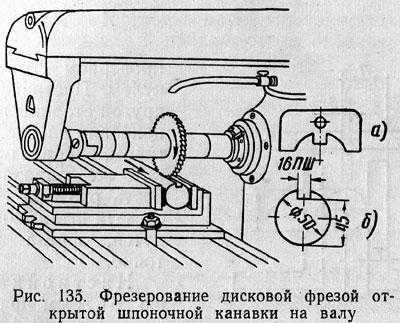

Фрезерование открытой шпоночной канавки

На рис 135 показана установка заготовки и фрезы для фрезерования открытой шпоночной канавки с закреплением вала в параллельных машинных тисках. Материал вала—конструкционная сталь σb= 75кГ/мм2; диаметр вала 50мм, ширина шпоночной канавки 16мм. Размеры вала и шпоночной канавки указаны на рис. 135, б.

Выбор фрезы. Выберем для этой фрезерной операции дисковую пазовую фрезу (см. рис. 123, а) из быстрорежущей стали Р18 диаметром 100мм, шириноймм, т. е. с Допуском на ширину шпоночной канавки по посадке ПШ; число зубьев фрезы z = 20; диаметр посадочного отверстия 32мм.Фрезерную оправку устанавливаем так, как было изложено ранее. При установке и закреплении фрезы проследить, чтобы фреза имела допускаемое торцовое биение не более 0,05мм.Закрепление заготовки. Для закрепления применим машинные тиски. Для предохранения вала от смятия на губки тисков необходимо надеть медный или латунные накладки. Заложить в тиски обрабатываемый вал надо с таким расчетом, чтобы конец его выступал за тиски, или, как говорят, был «свешен» над столом станка (это необходимо для точной его выверки).При правильно установленных тисках точность установки закрепленного в них вала можно не проверять. В таких случаях обычно важнее бывает проверить правильность установки фрезы относительно заготовки.Основным условием для получения качественной шпоночной канавки является параллельность ее оси вала. Для получения этого необходимо, чтобы фреза проходила точно по осевой линии вала.Один из наиболее простых приемов заключается в следующем. После закрепления фрезы и проверки, ее индикатором на биение подводят вал под фрезу и устанавливают ее грубо по центру над свешивающимся концом вала. Дальнейшую точную установку производят при помощи угольника и штангенциркуля. На рис. 136, а сплошной линией показано, как измеряется расстояниеА, которое равно ширинеТполки угольника плюс половина диаметра валаd/2и плюс половина ширины фрезыВ/2.Подсчитав размерпроверяем его штангенциркулем. Поставив угольник с другой стороны вала, как это показано на рис. 136, а пунктиром, еще раз проверяем таким же образом правильность размераА. Если оба отсчета штангенциркуля сойдутся, фреза установлена точно.

Настройка станка на режим фрезерованияПодачу фрезы примем 0,03мм/зубпри скорости резания υ = 50м/мин. По лучевой диаграмме (см. рис. 54) этой скорости резания при диаметре фрезыD= 100ммсоответствует 160об/мин. Определим по формуле (4) минутную подачу:

Поставим лимб коробки скоростей на 160об/мини лимб коробки подач на 100мм/мин.Таким образом, фрезерование открытой шпоночной канавки будем вести дисковой пазовой фрезой 100X16X32 мм (материал фрезы — быстрорежущая сталь Р18) при глубине резания 5мм, ширине фрезерования 16мм, продольной подаче 100мм/мин, или 0,03мм/зуб, и скорости резания 50м/мин; применяем охлаждение — эмульсию.Установка на глубину резания. В предыдущих случаях мы устанавливали фрезу на глубину резания от момента касания фрезой поверхности заготовки. При фрезеровании канавок на круглых деталях касание фрезой поверхности заготовки происходит по линии, поэтому надо точно уловить начальный момент этого касания.Установив момент касания (исходное положение), ставим лимб вертикальной подачи стола на нуль. Отводим продольной подачей стола вал из-под фрезы, выключаем станок и вращением рукоятки вертикальной подачи поднимаем стол на 5мм, т. е. на глубину фрезерования шпоночной канавки. Закрепляем вертикальные салазки стола.Фрезерование канавки. При подводе фрезы к валу вручную надо остерегаться поломки зуба фрезы, поэтому нужно медленно подводить фрезу.По окончании прохода отводят вручную стол станка, выключают вращение шпинделя и проверяют шпоночную канавку, сняв предварительно напильником заусенцы.Размеры открытой шпоночной канавки можно измерить штангенциркулем: ширина канавки измеряется по размеру 16мм, а глубина-—по размеру 45мм(см. рис. 135, б). Однако лучше проверять шпоночную канавку при помощи специального шаблона (см. рис. 135, а), имеющего очертание выемки шпоночной канавки и части окружности вала по обе стороны канавки. Применение такого шаблона позволяет проверять, кроме размеров, также положение самой канавки относительно центровой линии вала.Вместо дисковой фрезы с остроконечными зубьями для данного случая можно применить дисковую фрезу с затылованными зубьями (см. рис. 123, б).Для фрезерования шпоночных канавок можно применять также трехсторонние дисковые фрезы, но при этом следует иметь в виду, что дисковая трехсторонняя фреза при каждой переточке несколько теряет размер по ширине. Поэтому необходимо до установки фрезы проверить ширину режущей кромки зуба микрометром, чтобы убедиться в пригодности фрезы для данной обработки.

studfiles.net

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.

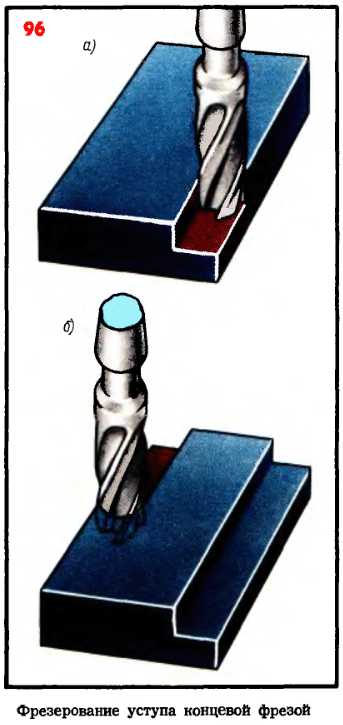

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий.

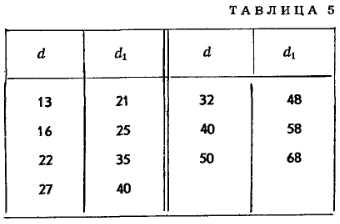

|

machinetools.aggress.ru

Уступы и пазы могут быть обработаны концевыми фрезами на вертикально- и горизонтально-фрезерных станках.

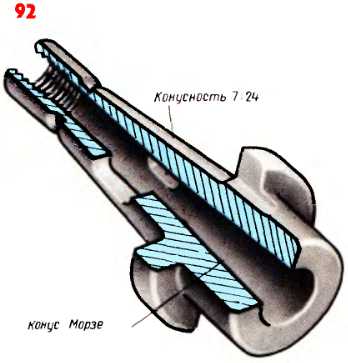

Закрепление фрез. У концевых фрез с коническим хвостовиком хвостовики по размеру меньше, чем коническое гнездо шпинделя станка, поэтому для их закрепления в шпинделе используют переходные втулки (рис. 92). Наружный конус такой втулки соответствует конусу гнезда шпинделя станка, а внутренний конус – коническому хвостовику фрезы. Концевую фрезу вставляют хвостовиком в коническое отверстие втулки. Переходную втулку вместе с фрезой устанавливают в шпиндель и затягивают шомполом.

|

machinetools.aggress.ru