Газовая наплавка – Ручная газовая наплавка

alexxlab | 10.03.2017 | 0 | Вопросы и ответы

Ручная газовая наплавка

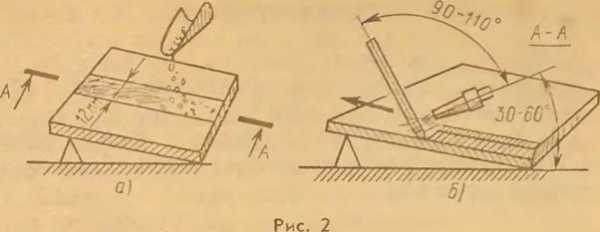

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис. 10.2).

Рис. 10.2. Схема газовой наплавки:

1 – наплавляемая деталь; 2 -газовая горелка;

3 – присадочный материал; 4 – наплавляемый металл

Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

В зависимости от соотношения подаваемых в горелку ацетилена и кислорода можно получить нормальное, науглероживающее и окислительное пламя. Нормальное или, как его часто называют, нейтральное пламя образуется при соотношении кислорода и ацетилена в смеси, равном 1,0-1,2. Нормальное пламя является восстановительным в отношении к свободной закиси железа и в зоне плавления ограничивает окисление поверхности. При соотношении кислорода и ацетилена, составляющем 0,8-0,9, возникает науглероживающее пламя, а при соотношении, равном 1,2-1,5, окислительное пламя. Выбор сварочного пламени влияет на качество сварного шва или наплавки, а также на производительность процесса. Наплавку поверхностей деталей из стали с содержанием углерода до 0,5 % ведут нормальным пламенем. Науглероживающее пламя используется для наплавки поверхностей деталей из сталей с содержанием углерода более 0,5 %.

На ремонтных предприятиях для ручной газовой наплавки широко применяют инжекторные горелки среднего давления.

При ручной газовой наплавке качество шва и наплавленного слоя в значительной мере зависит от состава присадочного материала.

Нагрев основного металла и присадочного материала при газовой наплавке легко регулируется, что позволяет избежать нежелательного глубокого проплавления основного металла и смешивания его с наплавочным материалом. Толщина наплавляемого слоя обычно колеблется от 2,5 до 4 мм.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

Ручная электродуговая наплавка

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, силой тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

При ручной электродуговой наплавке чаще всего используются металлические электроды, представляющие металлический стержень, на поверхность которого нанесен слой покрытия, предназначенного для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготовляют диаметром 1,6-12 мм и длиной 225-450 мм. В зависимости от назначения стальные электроды подразделяются на типы. Тип и марку электродов выбирают в зависимости от химического состава металла ремонтируемой детали и требований, предъявляемых к наплавленному слою.

Диаметр электрода выбирают в зависимости от толщины наплавляемого слоя. При толщине наплавки менее 2 мм рекомендуется применять электроды диаметром 3 мм, а при большей толщине наплавки – электроды диаметром 4-5 мм.

Сварочный ток устанавливается в зависимости от диаметра выбранного электрода:

где Iсв – сила сварочного тока, А; dэл

~~ диаметр электрода, мм.Напряжение в дуге зависит от ее длины, которая должна быть в пределах 0,5-1,1 диаметра электрода. Обычно Umax ≤ 60 В.

Питание дуги может осуществляться постоянным или переменным током. Род тока и полярность выбирают в зависимости от толщины и химического состава металла ремонтируемой детали. В электрической дуге больше тепла концентрируется на аноде, поэтому, если требуется небольшой нагрев детали, ее подсоединяют катодом, т.е. наплавку ведут током обратной полярности. Переменный ток широко используется для наплавки деталей из углеродистых и низколегированных сталей средней и большой толщины, а постоянный для деталей малой толщины.

Для питания дуги переменным током применяют сварочные трансформаторы, а для питания дуги постоянным током используют сварочные генераторы или выпрямители.

Наплавку изношенных поверхностей производят в несколько слоев с перекрытием каждого предыдущего валика на 1/3 ширины, что обеспечивает его отжиг и препятствует образованию закаленной зоны. Перед наплавкой каждого последующего слоя металла необходимо очищать предыдущий слой от шлака.

При наплавке выделяется значительное количество тепла, что может вызвать коробление детали. Поэтому наплавку следует вести с перерывами, обеспечивающими остывание слоя, и соблюдать определенный порядок наложения валиков. Так, систематически поворачивая деталь, производят наплавку первого слоя.

При ремонте закаленных деталей ненаплавляемую часть детали погружают в воду во избежание отпуска. Наплавку легированных сталей производят при большой плотности тока с предварительным подогревом поверхности.

Для повышения производительности ручной электродуговой наплавки рекомендуется применять наплавку металлическим электродом с присадочным прутком, пучком электродов, а также электродами больших диаметров с повышенным коэффициентом наплавки а. Ручную электродуговую наплавку целесообразно применять при небольшом объеме работ, а также при наплавке труднодоступных мест.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α = 5÷7 г/(А·ч)), низкая стабильность дуги и невысокое качество наплавки.

studfiles.net

Газопламенная наплавка цветных металлов | Сварка и сварщик

Газопламенную наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на черные металлы, как правило, требуется применение флюсов. Наилучших результатов при газопламенной наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при газопламенной наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1%.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и оксидов. При наплавке на крупногабаритные Детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя.

| Толщина наплавки, мм | Диаметр присадочного прутика, мм | Мощность ацетиленового пламени, м3/ч |

| 3-4 | 4-6 | 400-700 |

| 5-6 | 8-10 | 600-1100 |

| 6-9 | 10-12 | 1050-1750 |

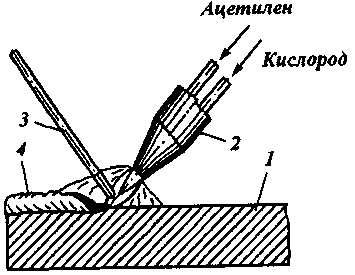

Газопламенная наплавка бывает как однослойная, так и многослойная. При наложении последующих слоев оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900-950°С. После нанесения флюса наплавляют первый слой толщиной. 0,3-0,5 мм. Техника газопламенной наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900-950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Газопламенную наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С, до 500°С нагревают без подачи флюса в пламя горелки, далее только с флюсом. Схема газофлюсовой наплавки представлена на рисунке 1.

1 – основной металл, 2 – слой полуды, 3 – жидкая ванна, 4 – пленка флюса, 5 – наплавленный валик

Рисунок 1 – Схема газофлюсовой наплавки

Наплавляемую поверхность располагают под углом 0-10° к горизонтали. Наплавку выполняют левым способом снизу вверх. Угол наклона мундштука горелки к горизонтали 30-60°, угол между мундштуком горелки и прутком 90-110°. Конец прутка погружается в ванну жидкого металла. При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоев наплавку осуществляют по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом. Так как наплавка с применением газообразного флюса ведется при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоев при наплавке последующих не требуется.

weldering.com

ГАЗОВАЯ МНОГОСЛОЙНАЯ НАПЛАВКА И СВАРКА

ИНСТРУКЦИОННАЯ КАРТА 19 МНОГОСЛОЙНАЯ наплавка плоских и цилиндрических поверхностей

Учебно-производственные задания. I — многослойная наплавка на пластины из низкоуглеродистой стали, II — многослойная наплавка на цилиндрические поверхности, III — наплавка валиков в потолочном положении.

Цель заданий: научиться наносить на наплавляемую (заплавляемую) поверхность один, два, три слоя так, чтобы исключить появление дефектов по всей толщине наплавленного металла.

Организационные указания. Подготовить сварочные посты, достаточное количество пластин из малоуглеродистой стали толщиной 10—16 мм, обрезки стержней или труб диаметром 30—40 мм и длиной 150—200 мм, пластины с вырезанными отверстиями различной формы и размеров.

I. Многослойная наплавка на пластины

из низкоуглеродистой стали

1. Наплавить пластину размером 200 X 150 X 8 мм.

1.1. Зачистить поверхность пластины до металлического блеска стальной щеткой.

1.2. Закрепить пластину струбцинами.

1.3. Взять газовую горелку с наконечником № 1.

1.4. Выбрать и установить давление кислорода, расход ацетилена или пропан-бутановой смеси, марку присадочной проволоки, диаметр присадочной проволоки для левого и правого способа наплавки.

1.5. Зажечь и отрегулировать пламя до нормального.

1.6. Наплавить валик вдоль пластины, выдерживая равномерную ширину, равную (2—4) d9, и выпуклость, равную (0,5—1) d3 (рис. 1, а). При наплавке совершать колебательные движения концом проволоки и мундштуком горелки одним из известных способов.

1.7. Зачистить валик стальной щеткой.

1.8. Наплавить последующие валики на всю поверхность пластины (рис. 1, б), перекрывая каждый предыдущий валик на у з или на 1 / 2 ширины b валика (рис. 1, в). Каждый предыдущий валик тщательно очищать стальной щеткой от всевозможных загрязнений.

1.9. Проверить качество наплавки. Наплавленный слой должен выглядеть монолитным без углублений между валиками.

2. Наплавить второй слой, накладывая валики поперек первого наплавленного слоя (рис. 1, г).

3. Наплавить (после тщательной очистки предыдущего слоя) третий слой поперек второго (рис. 1,д).

Выполняя упражнения, обращать особое внимание на регулирование мощности и состава пламени, установления расстояния от ядра пламени до поверхности металла, углы наклона мундштука горелки (газового пламени) и конца проволоки относительно поверхности изделия, взаимные колебания пламенем и концом проволоки, геометрические размеры швов, качество заварки кратера, величину перекрытия предыдущих валиков, а также зачистку валиков.

4. Наплавленную поверхность обработать на строгальном или шлифовальном станке (привлечь к этой работе учащихся, обучающихся токарному делу). Поверхность не должна иметь пор, несплавлений и неметаллических включений.

hssco.ru

Газопламенная наплавка – Осварке.Нет

Газопламенная наплавка — нанесение слоя присадочного металла на поверхностность деталей при помощи расплавления газокислородным пламенем.

Сущность процесса газопламенной наплавки

Наплавка используется преимущественно для ремонта и восстановления сработанных деталей, а также для нанесения поверхностных слоев со специальными свойствами. Процесс во многом похож на газовую сварку. В отличии от сварки поверхность деталей расплавляется на меньшую глубину. При помощи газовой горелки можно контролировать степень расплавления присадочного и основного металла независимо друг от друга. Пламя горелки защищает расплавленный металл от окисления воздухом и испарения химических элементов.

Для нанесения наплавленного слоя необходимо разогреть основной металл. На разогретый металл направляют пламя, но не расплавляют его, и подают присадку. Расплавленная присадка должна растечься по нагретому металлу.

Недостатком газопламенной наплавки является низкая продуктивность в зависимости от дуговых методов наплавки и большая зона нагрева. Большая зона нагревания деталей увеличивает вероятность появления напряжений и деформаций, поэтому этот вид наплавки лучше использовать для небольших деталей.

Газопламенным методом направляют латунь. Для наплавки меди и бронзы целесообразно использовать дуговые методы наплавки. Латунь направляют на стальные и чугунные детали. Горючим газом может быть ацетилен и его заменители. Последние используют для наплавки кремнистой латуни с использованием флюсов.

Чтобы избежать образования трещин газовое пламя должны быть нормальным. В зависимости от высоты наплавляемого слоя который необходимо получить выбирается наконечник горелки и диаметр присадочной проволоки.

Смотрите режимы газопламенной наплавки на рисунку ниже.

Материалы для газопламенной наплавки латуни

Присадочная проволока. Для наплавки латуни на черные металлы подойдет подавляющее большинство латунных присадок, кроме тех что изготовлены из кремнистой латуни (ЛК62—05, ЛК80—3 и др.). Кремнистые латуни создают пористый слой на участке сплавления и не обеспечивают надежного соединения с черным металлом.

Хорошо подходят латуни марок ЛК62—02 — с пониженным содержанием кремния, и ЛНК56-03-6 — легированные никелем.

Флюсы. Наплавка металла простыми латунями выполняется с использованием газообразных флюсов БМ-1 или любых других, что и для сварки латуни. Флюс вводят прямо в пламя, поэтому процесс называется газофлюсовой наплавкой. Кремнистые латуни наплавляют с использованием флюс-пасты №3. Флюс вводят в расплавленный металл вручную (кроме газообразных).

Техника газопламенной наплавки латуни

Поверхность наплавляемых деталей подготавливают под наплавку — зачищают до металлического блеска. Поверхность присадочной проволоки очищают от грязи и окисли. Детали больших размеров необходимо подогревать до температуры 500 градусов. При использовании порошкообразных флюсов детали подогревают до 900-950° С. Их используют чаще для наплавки латуни на сталь и чугун.

Наплавку осуществляют левым способом, в нижнем положении. Для наплавки поверхностей разной длины можно наплавлять непрерывными или обратно ступенчатыми валиками. В последнем случае каждый следующий валик должен перекрывать окончание предыдущего на 15-20 мм.

Наплавка может быть одно и многослойной. После нанесения флюса первый слой делают высотой 0,3-0,5 мм. Последний слой делают исходя из необходимой высоты валика. Горелка наклонена под углом 45° к основному металлу.

Во время наплавки прямолинейными слоями можно наклонять деталь под углом до 15° для увеличения высоты наплавленного слоя. При наплавке кольцевых швов угол наклоне не должен превышать 40°. Чтобы избежать испарения цинка необходимо использовать науглероженное пламя. После наплавки швы проковывают при температуре 750-800° C.

Наплавку латуни на чугун следует делать в крайних случаях. Подогревание чугуна до температуры 900-950 градусов приводит к выгоранию графита, продукты сгорания которого трудно смачиваются. Поэтому необходимо сразу выпалить графит с поверхностных слоев чугуна науглероженным пламям и зачистить щеткой.

osvarke.net

ГАЗОВАЯ НАПЛАВКА И ПАЙКА | Инструмент, проверенный временем

ИНСТРУКЦИОННАЯ КАРТА 28

НАПЛАВКА МЕТАЛЛОВ

Учебно-производственные задания. I — наплавка латуни на сталь, II — наплавка твердыми сплавами.

Цель заданий: научиться применять в каждом конкретном случае наиболее рациональный способ наплавки, обеспечивающий качество при минимальных затратах средств и труда.

Организационные. указания. Подготовить горелку для газопорошковой наплавки, посты газофлюсовой сварки, пластины из малоуглеродистой стали и чугуна, присадочную проволоку из латуни, литые стержни сор — майта диаметром 5—7 мм, прокаленную буру, порошки для наплавки, наждачное точило, пресс Роквелла, миллиметровую линейку, мел.

I. Наплавка латуни на сталь

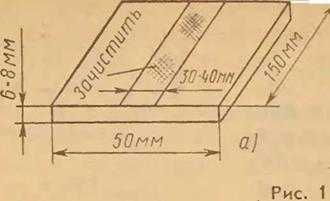

1. Подготовить пластину под наплавку.

1.1. Взять пластину из низкоуглеродистой стали размером 150Х50Х(6—8) мм.

1.2. Зачистить до металлического блеска на поверхности пластины полосу шириной 30—40 мм (рис. 1,а).

1.3. При помощи мела и линейки нанести на участок две параллельные линии на расстоянии 12 мм.

1.4.

|

Установить пластину под углом 10 к горизонту (рис. 1, б).

2. Подготовить присадочную кремнистую проволоку марки ЛК 62-02. При наплавке слоя, непосредственно прилегающего к стали, нельзя применять кремнистые латуни, обычно употребляемые при сварке, такие, как ЛК-62-05, ЛК-80-3 и т. п., так как на границе сплавления образуется хрупкая прослойка, резко уменьшающая прочность сцепления.

2.1. Выбрать диаметр присадочной проволоки в зависимости от толщины наплавляемого слоя:

Толщина наплав- | Диаметр | приса — Мощность ацетилено- | Номер | нако- | |

ляемого слоя, мм | дочной проволоки, кислородного пламе- | нечника | го- | ||

мм | ни, дм | 7ч | редки | ||

3—4 …………………. | 4—6 … | ………… 400- | -700 …………….. | 4 | |

5—6 …………………. | 8—10 . | …………. 600- | -1100 …………… | 5 | |

6—7 ……………….. | 10 — 12 . | …………. 1050- | -1750 …………… | 6 |

2.2. Очистить проволоку от загрязнений и оксидов.

3. Подготовить порошкообразный флюс в виде прокаленной буры.

4. Наплавить слой толщиной 3—4 мм.

4.1. Взять горелку, обеспечивающую соответствующую мощность ацетиленокислородного пламени (см. пп. 2.1).

4.2. Зажечь пламя горелки и отрегулировать его с избытком кислорода.

4.3. Нагреть пламенем горелки полосу до светло — красного цвета (900—950° С).

4.4. Нанести на размеченную полосу слой флюса при помощи совочка или лопаточки (рис. 2, а).

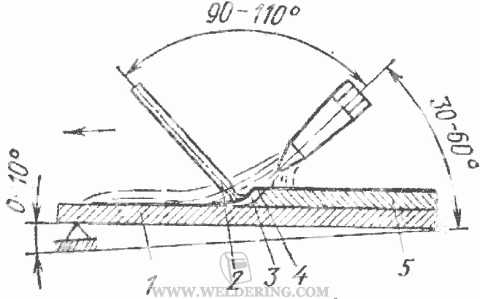

4.5. Наплавить слой латуни шириной 10—12 мм, высотой 3—4 мм левым способом сварки, или непрерывным валиком, или обратноступенчатым способом с перекрытием предыдущего участка на 15—20 мм.

Во время сварки удалять стекловидную пленку флю-

|

са с помощью поперечных колебаний прутком, пополнять недостаток флюса путем окунания прутка в банку с бурой, угол наклона оси мундштука горелки к горизонтали и угол между осями мундштука и прутка поддерживать 30—60° и 90—110е соответственно (рис. 2, б).

5. Зачистить поверхность валика и оценить его качество по внешнему виду.

6. Зачистить до металлического блеска на поверхности пластины полосу шириной 30—40 мм для последующей наплавки латуни с применением газообразного флюса.

hssco.ru

Газовая сварка и наплавка

Сущность процесса заключается в том, что расплавление свариваемого и присадочного металла происходит пламенем, которое получается при сгорании горючего газа в смеси с кислородом. В качестве горючего газа обычно применяют ацетилен — соединение углерода с водородом. Температура пламени при сгорании ацетилена в смеси с кислородом до 3200 “С. Получают ацетилен из карбида кальция путем воздействия на последний водой. При реакции с водой 1 кг карбида кальция дает 230…280 л газообразного ацетилена. В результате реакции получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2:

СаС2 + 2Н20 = С2Н2 + Са (ОН)2.

Транспортируют ацетилен и кислород в стальных баллонах, которые через каждые пять лет осматривают и испытывают.Ацетилен получают с помощью ацетиленовых генераторов, которые различаются по производительности, способу устройства и системе регулирования взаимодействия карбида кальция с водой.

Сварку и наплавку осуществляют сварочными горелками, которые предназначены для смешивания горючего газа с кислородом и получения сварочного пламени.

Горелки классифицируют: по способу подачи горючего газа и кислорода — инжекторные или безынжекторные; по роду применяемого газа; по назначению — универсальные и специализированные; по числу факелов пламени — однопламенные и многопламенные; по мощности — малой мощности (расход ацетилена 25…400 л/ч), средней мощности (400…2800), большой мощности (2800…7000 л/ч).

Наиболее распространены горелки типов «Москва» и ГС-3, предназначенные для сварки металла толщиной 0,5…30 мм. Для сварки металла толщиной 0,2…4 мм применяют сварочные горелки малой мощности типов ГС-2, «Малютка» и «Звездочка». Горелки снабжают комплектом сменных наконечников.

Для получения хорошего качества шва при газовой сварке необходимо правильно выбрать присадочный металл, мощность горелки, номер наконечника и отрегулировать сварочное пламя. Присадочный материал выбирают в зависимости от химического состава свариваемого металла. Мощность пламени характеризуется массовым расходом ацетилена, зависящим от номера наконечника горелки.

Изменением угла наклона мундштука горелки к поверхности свариваемого металла можно изменять интенсивность расплавления свариваемого металла. Наиболее интенсивно металл расплавляется при перпендикулярном расположении мундштука к поверхности металла. При сварке очень тонких и особенно легкоплавких металлов мундштук располагают почти параллельно поверхности свариваемого металла.

Большое влияние на качество сварного шва оказывает газосварочное пламя. В зависимости от соотношения кислорода и ацетилена в горючей смеси сварочное пламя может быть нормальным, окислительным и науглероживающим.

Нормальное, или восстановительное, пламя получается при отношении ацетилена к кислороду от 1 : 1 до 1 : 1,3. В большинстве случаев при сварке применяют нормальное пламя, которое способствует раскислению металла сварочной ванны и получению качественного сварного шва. Окислительным называют пламя, в котором имеется избыток кислорода. Такое пламя сильно окисляет металл сварочной ванны, способствует получению пористости и низкого качества сварного шва. Пламя с избытком ацетилена имеет желтый цвет и удлиненный коптящий факел. Оно науглероживает металл сварочной ванны.

Нормальное ацетилено-кислородное сварочное пламя (рис. 3) делится на три резко выраженные зоны: ядро, восстановительную зону и факел. Ядро имеет форму закругленного ярко светящегося конуса. Оно состоит из раскаленных частиц углерода, которые сгорают, выходя на наружную часть ядра. Расстояние от конца мундштука до конца ядра (длина ядра) зависит от скорости истечения горючей смеси из горелки.

Восстановительная зона состоит в основном из оксида углерода и водорода, получающегося в результате сгорания ацетилена:

С2Н2 + 02 – 2СО + Н2.

Эта зона по сравнению с ядром имеет более темный цвет. Максимальная температура пламени находится в восстановительной зоне на расстоянии 2…4 мм от ядра, поэтому этой частью пламени и расплавляют свариваемый металл.

Факел располагается за восстановительной зоной и имеет удлиненную конусообразную форму. Состоит факел из диоксида углерода и паров воды, которые получаются в результате сгорания оксида углерода и водорода, поступающих из восстановительной зоны.

В процессе сварки пламя не только расплавляет металл, но и защищает расплавленную ванну от вредного влияния кислорода и азота атмосферного воздуха. Поэтому при сварке необходимо, чтобы расплавленный основной металл и конец присадочного металла находились все время в восстановительной зоне пламени.

Применяют два основных способа газовой сварки: правый и левый. При правом способе процесс сварки ведется слева направо, горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. В результате сварочная ванна хорошо защищена от воздействия атмосферного воздуха и сварной шов охлаждается замедленно. При этом способе получают швы высокого качества, и применяют его при сварке металла толщиной более 5 мм. Пламя горелки ограничено с двух сторон кромками изделия, а позади — наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень ее использования. Этим способом легче сваривать потолочные швы, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

При левом способе процесс сварки выполняют справа налево, горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке. Пламя свободно растекается по поверхности металла, что снижает опасность его пережога. Способ позволяет получить внешний вид шва лучше, так как сварщик отчетливо видит шов и может получить его равномерным по высоте и ширине, что особенно важно при сварке тонких листов. Этим способом осуществляют сварку вертикальных швов снизу вверх; на вертикальных поверхностях горизонтальными швами выполняют сварку, направляя пламя горелки на заваренный шов.

После сварки, чтобы металл приобрел достаточную пластичность и мелкозернистую структуру, необходимо провести проковку металла шва в горячем состоянии и последующую нормализацию при температуре 800…900 °С.

Газовая сварка нашла наибольшее применение при заварке трещин, наложении заплат, приварке обломов и сварке тонколистового металла при ремонте кузовов, кабин, кожухов, баков, оперения.

При сравнении с электродуговой сваркой газовая сварка — процесс малопроизводительный.

studfiles.net

Ручная дуговая и газовая наплавка

В судоремонте находит применение дуговая, электрошлаковая и газовая наплавка.

Дуговая, электрошлаковая и газовая наплавка дает возможность придавать деталям и элементам конструкций требуемые размеры и одновременно изменять свойства поверхност-ного слоя. Наплавкой восстанавливают размеры шеек валов, ликвидируют утонение в коллекторах котлов, эрозионное разрушение лопастей гребных винтов и т.д. Широко применяют легирование наплавляемого слоя, т.е. наплавку осуществляют легированной проволокой сплошного сечения с использованием соответствующих обмазок, флюсов или защитной газовой среды, чем достигается лучшая однородность распределения легирующих примесей в наплавленном металле.

Поверхность, которую наплавляют, предварительно очищают от краски, ржавчины, окалины, загрязнений до металлического блеска. Масло с поверхности, а также из пор, раковин и трещин удаляют обжигом газопламенной горелкой, копоть и налеты окислов – стальной щеткой и ветошью, смоченной в органическом растворителе. Трещины перед наплавкой должны быть заварены или устранены проточкой. Для предупреждения образований трещин деталь подогревают. Температура подогрева зависит от содержания углерода.

Цилиндрическую поверхность наплавляют по образующей и по спирали.

При наплавке плоских деталей рекомендуется разбрасывать валики или разбивать поверхность на квадраты или треугольники.

Местный износ деталей круглого сечения устраняют наплавкой на токарных станках, специально приспособленных для этого. Наплавку ведут в среде защитного газа – аргона.

Восстановление посадок эластомером

Для восстановления посадок в неподвижных соединениях широко применяется эластомер ГЭН-150(В). Эластомер применяется при восстановлении посадок внутренних колец, диаметром до 120 мм и наружных колец, диаметром 260 – 300 мм, подшипников качения в центробежных, поршневых насосах, компрессорах, электрогенераторов, вентиляторах, редукторах, брашпилях и т.д. Эластомер ГЭН-150 (В) представляет собой состав на основе смолы ВДУ и нитрильного каучука СКН-40.

Детали, восстановленные эластомером, отличает высокая надежность восстановленных посадок, инертности пленки эластомера к холодной воде, спирту, маслу, дизельному топливу, керосину, бензину и некоторые другие качества позволяют применять его для довольно широкой номенклатуры механизмов и судового оборудования.

Поверхности деталей перед восстановлением эластомером очищают, обезжиривают, дают просохнуть. Эластомером поверхности покрывают вручную, центробежным способом и напылением.

Электромеханический метод наращивания

В судоремонте находят применение электромеханические методы восстановления утраченных размеров деталей при износе до 0,4 мм. В этом случае деталь устанавливают в центрах токарно-винторезного станка, специально приспособленного для этого, с помощью электромеханической обработки роликом производят высадку восстанавливаемой поверхности. В образовавшуюся спиральную канавку укладывают стальную проволоку необходимого диаметра и сглаживают поверхности с помощью ролика. Затем восстановленную поверхность механически обрабатывают до необходимого размера.

При высадке применяют ток силой 400-500А напряжением 2-4 ; при сглаживании – ток силой 1300 – 1500 А при том же напряжении. Сила тока и радиальное давление инструмента (Р = 4÷5 МПа) обесточивают сближение и сварку контактируемых поверхностей восстанавливаемой детали и добавочного металла проволоки.

studfiles.net