Горелка плазмореза – устройство, где купить, можно ли сделать

alexxlab | 18.12.2016 | 0 | Вопросы и ответы

Как самостоятельно сделать плазморез из инвертора

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Если у владельца сварочного инвертора имеется еще и компрессор, то можно получить самодельный плазморез, приобретя плазмотрон и сделав осциллятор. В итоге получится универсальный сварочный аппарат.

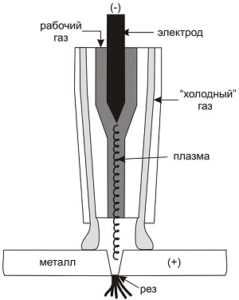

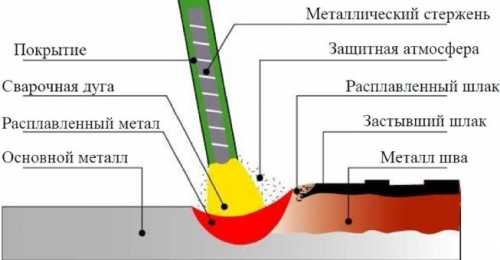

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому

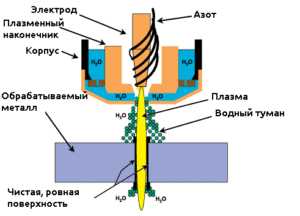

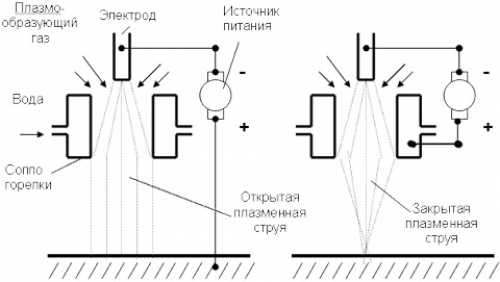

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

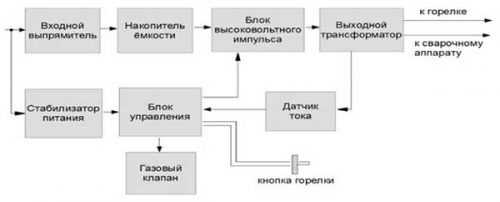

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

svaring.com

Плазменная горелка своими руками –

Главная страница » Своими руками » Плазменная горелка своими руками

Современной промышленности характерны высокие темпы совершенствования и модернизации, которые отмечаются появлением различных видов сваривания, резки и наплавки металлов. В руках опытных сварщиков в силу постоянного развития области сварочного процесса появляются новые виды сварки с большей функциональностью и безопасностью. К таким видам относится и плазменная сварка, которая хороша не только в руках опытных специалистов, но и является простым и надежным орудием для применения в быту.

Несмотря на применение прогрессивной технологии в плазменном сварочном процессе, плазменное оборудование обладает достаточной простотой, которая позволяет изготовить его при наличии определенного опыта самостоятельно. Основным рабочим инструментом такого оборудования является плазмотрон (плазменная горелка). Своими руками изготовить плазменную горелку может практически каждый, имея для этого желание и некоторые навыки.

Плазменная горелка

- Плазменная горелка представляет собой устройство, в котором при определенных условиях образуется плазма направленного действия, используемая для резания материалов. Плазменный резак состоит из основных узлов, которые можно изготовить или приобрести в торговых организациях для дальнейшей сборки:

- держатель электрода с электродом;

- сопло, которое формирует электрическую дугу и плазменную струю;

- камера дуговая, в которой образуется плазма;

- изолятор для разделения электродного и соплового узлов;

- система газового и водяного снабжения.

- Можно также изготовить плазменную горелку своими руками с узлом завихрения, который обеспечивает тангенциальную (вихревую) подачу рабочего газа в камеру дуги, чем достигается сжатие и стабилизация дуги.

- Катоды изготавливаются обычно из вольфрама в форме стержней 3-6мм в диаметре с длиной 50-150мм или небольших вставок цилиндрической формы с диаметром 2-3мм и 5-6мм в длину. Рабочая часть стержня (катода) заостряется для фиксации дуги катодного пятна.

- Изолирующая вставка изготавливается из тугоплавкого металла и запрессовывается в специальный канал гильзы держателя катода, изготовленного из меди или металла с достаточной теплопроводностью.

plazmen.ru

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

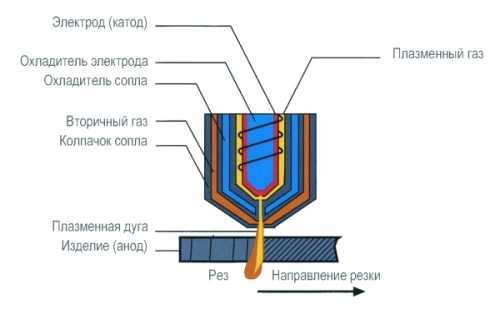

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

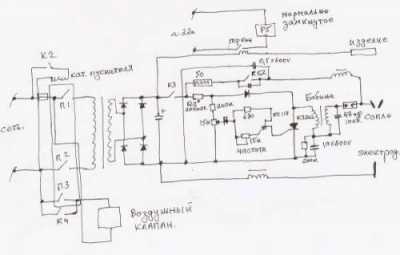

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

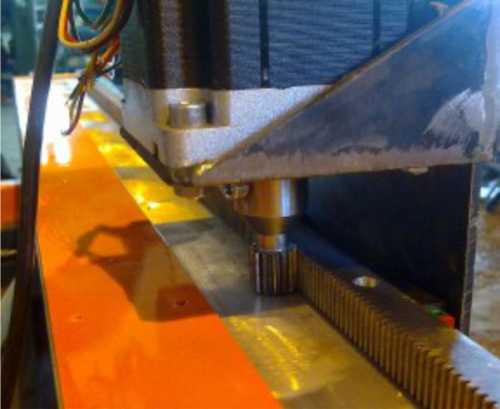

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

strport.ru

устройство, принцип действия, выбор, какой лучше

Что такое плазморез, как он работает? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется. Потому что существуют инструменты, с помощью которых можно провести отрезные операции, не прибегая к дорогому варианту, к примеру, болгаркой.

Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего.

Виды плазменных резаков и их назначение

На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать. Потому что конструктивные особенности у разных видов сильно отличаются, у всех у них разный тип зажигания дуги и различная мощность системы охлаждения.

- Инструменты, работающие в среде защитных газов: аргон, водород, азот, гелий и так далее. Эти газы обладают восстановительными свойствами.

- Резаки, работающие в среде окислительных газов. Газы обычно насыщаются кислородом.

- Приборы, работающие со смесями.

- Плазменные резаки, работающие в стабилизаторах газожидкостного типа.

- Плазморезы, работающие со стабилизацией водной и магнитной. Специфичный инструмент, который редко используется, поэтому в свободной продаже трудно найти.

Существует еще одна классификация, которая делит плазморезы по виду используемого оборудования.

- Инверторные. Экономичный вариант, который может резать металлические детали толщиною до 30 мм.

- Трансформаторные. Производит резку металлов толщиною до 80 мм, менее экономичный вариант.

По типу контакта плазморезы делятся на контактные и бесконтактные. Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

И еще один вид разделения – это по типу использования и возможностях потребления электроэнергии. Здесь две позиции: бытовой, работающий от сети переменного тока под напряжением 220 вольт, и промышленные (профессиональные), подключаемые к трехфазной питающей сети напряжением 380 вольт.

Внимание! Даже самый маломощный бытовой резак плазменного типа обладает мощностью 4 кВт. Поэтому при подключении его в бытовую электрическую сеть, необходимо удостовериться, что она сможет выдержать такую нагрузку.

Но данная нагрузка не единственная. В системе плазменной резки используется охлаждение, для чего в комплект к основному оборудованию прилагается компрессор, который также работает от электросети. И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

Устройство плазмореза

Само название уже информирует о том, что резка металлов производится с помощью плазмы. А плазма – это ионизированный газ, который обладает высокой проводимостью электрического тока. И чем выше температура этого газа, тем выше проводимость, а значит, сила резки увеличивается.

Для процессов резки металлов используют воздушно-плазменную дугу. При этом электрический ток имеет непосредственное воздействие на металлические поверхности. То есть, принцип работы плазмореза такой:

- Плавление металла.

- Выдувание его жидкого состояния из зоны среза.

Состоит плазменный резак из:

Важно понять конструктивные особенности самого резака. Внутри него вставлен электрод, изготовленный из редких металлов, таких как бериллий, гафний, цирконий и так далее. Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

Немаловажное значение в конструкции резака играет и сопло, через который подается плазма на резку. Именно от него и зависят основные характеристики оборудования. А точнее сказать, от его диаметра и длины. От диаметра зависит мощность плазменного потока, а соответственно и быстрота среза и ширины срезанной канавки. Конечно, от этого зависит и скорость охлаждения заготовки. Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С. Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время.

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Как правильно выбрать инструмент для плазменной резки

Любой работавший с плазменной резкой сварщик отметит, что чем выше сила подающего на электрод тока, тем быстрее проходит процесс. Но есть определенные условия, на которые влияют и другие параметры оборудования.

Тип металла и толщина среза. От этих параметров будет зависеть выбор оборудования, с которым придется работать. А именно такой параметр, как сила тока. Внизу таблица соотношений.

| Вид металла | Сила тока для резки металлического листа толщиною 1 мм, А |

|---|---|

| Цветные металлы | 6 |

| Черные металлы и нержавейка | 4 |

Чтобы разрезать медный лист толщиною 2 мм, потребуется резак плазменный с силой тока 12 А. И так далее.

Внимание! Рекомендуется приобретать оборудование с запасом силы тока. Потому что указанные параметры в таблице являются максимальными, а с ними работать можно лишь незначительное время.

Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап. Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

- Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости. Срез получается без наплывов, ровным и тонким.

- Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

Поделись с друзьями

2

0

1

0

svarkalegko.com

Горелка для плазменной резки

Изобретение может быть использовано в различных отраслях промышленности для плазменной резки. Горелка включает корпус с соосно расположенными конусным и цилиндрическим отверстиями. На верхнем срезе сопла установлен завихритель. В отверстиях корпуса размещен электрододержатель в виде цанги с затяжной гайкой. На торцовом рабочем срезе сопла выполнены диаметрально расположенные относительно друг друга выступы. Наружная защитная втулка выполнена из изоляционного материала. Позволяет уменьшить габариты и упростить конструкцию горелки. 2 ил.

Изобретение относится к оборудованию для плазменной резки, в частности к горелкам для плазменной резки металла и может быть использовано в различных отраслях промышленности.

Известна горелка для плазменной резки, содержащая корпус, электрододержатель с электродом, сопло, завихритель, установленный на верхнем срезе сопла, и наружную защитную втулку (авт. св. СССР N 356066, кл. B 23 K 10/00, 1972). Недостатками известной горелки являются сложность конструкции, довольно высокие массогабаритные характеристики и неудобство в эксплуатации. Задача изобретения – достижение нового технического результата, заключающегося в упрощении конструкции, снижении массогабаритных характеристик и повышении удобства в эксплуатации за счет устранения из зоны резки шлангов, подводящих и отводящих охлаждающую воду. Новый технический результат достигается тем, что в горелке для плазменной резки, содержащей корпус, электрододержатель с электродом, завихритель, установленный на верхнем срезе сопла, и наружную защитную втулку, согласно изобретению корпус в выполнен с соосно расположенными конусными и цилиндрическим отверстиями, в которых размещен электрододержатель, выполненный в виде цанги, снабженной затяжной гайкой, при этом на торце рабочего среза сопла выполнены диаметрально расположенные относительно друг друга выступы, а наружная защитная втулка выполнена из изоляционного материала. Существенными отличительными признаками заявляемого технического решения являются выполнение корпуса с соосными конусным и цилиндрическим отверстиями, размещение в них электрододержателя, выполнение электрододержателя в виде цанги, наличие затяжкой гайки и выступов на рабочем срезе сопла, выполнение защитной втулки из изоляционного материала. Указанные отличительные признаки заявляемого устройства обеспечивают достижение нового технического результата. Простота конструкции горелки позволяет ускорить замену сопла. Для этого необходимо только отделить от корпуса защитную втулку, а для смены электрода необходимо ослабить затяжную гайку. Существенно упрощает конструкцию горелки конструктивное исполнение защитной втулки. Снижение количества деталей в горелке, простота их конфигурации позволяют снизить массу и ее габаритные размеры. Наличие на торцевом рабочем срезе сопла выступов исключает попадание частиц расплавленного металла в канал сопла, обеспечивают возможность визуального наблюдения непосредственно за зоной резки. Все это обеспечивает улучшение условий и удобство эксплуатации горелки. На фиг. 1 изображена горелка для плазменной резки; на фиг. 2 – вид А фиг. 1. Горелка содержит корпус 1, установленный в соосно расположенных конусном 2 и цилиндрическом 3 отверстиях корпуса 1, электрододержатель 4, выполненный в виде цанги с затяжной гайкой 5. В цанге 4 установлен электрод 6, на котором размещен завихритель 7 с тангенциально расположенными каналами 8, соединяющими полость 9, расположенную между электродом 6 и внутренней поверхностью защитной втулки 10, с полостью 11, расположенной между электродом 6 и внутренней поверхностью сопла 12, имеющего выходной канал 13. На торцевом рабочем срезе сопла 12 выполнены выступы 14, диаметрально расположенные относительно друг друга. В корпусе 1 имеются перепускные отверстия 15 для поступления плазмообразующего газа, например, сжатого воздуха в полость 9. Сжатый воздух подается в горелку по каналу 16. В защитной втулке 10 выполнены пазы 17 и 18 для выхода сжатого воздуха в атмосферу. Горелка для плазменной резки работает следующим образом. По каналу 16 в горелку подается сжатый воздух, который через отверстия 15 поступает в полость 9, из которой часть воздуха, обеспечивающая плазмообразования, по каналам 8 в завихрителе 7 поступает в полость 11, из которой эта завихренная часть воздуха выходит через канал 13 сопла 12, обеспечивая формирование плазменной дуги. Другая часть воздуха, обеспечивающая охлаждение сопла 12, по пазам 17 и 18 выходит наружу, обдувая наружную поверхность сопла 12. Горелку устанавливают выступами 14 на поверхность разрезаемого изделия, при этом торцевой срез сопла 12 располагается на некотором расстоянии от поверхности изделия. В процессе резки при перемещении горелки обеспечивается непрерывный контакт выступов 14 с поверхностью изделия, при этом расстояние между выходным отверстием канала 13 и поверхностью изделия сохраняется постоянным, что исключает возможность забивания канала 13 частицами расплавленного металла и обеспечивает стабильность резки. При подаче напряжения между концом электрода 6 и внутренней поверхностью сопла 12 зажигается дежурная дуга, которая вдувается завихренным потоком воздуха в канал 13, обеспечивая зажигание плазменной дуги, режущей металл. Предлагаемая горелка для плазменной резки конструктивно проста, имеет меньшую массу и габаритные размеры, удобна в работе.Формула изобретения

Горелка для плазменной резки, содержащая корпус, электрододержатель с электродом, завихритель, установленный на верхнем срезе сопла, и наружную защитную втулку, отличающаяся тем, что корпус выполнен с соосно расположенными конусными и цилиндрическим отверстиями, в которых размещен электрододержатель, выполненный в виде цанги, снабженной затяжной гайкой, при этом на торцевом рабочем срезе сопла выполнены диаметрально расположенные относительно друг друга выступы, а наружная защитная втулка выполнена из изоляционного материала.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Плазменная резка своими руками | Строительный портал

Плазменная резка представляет собой способ резки металлов с применением вместо резца в качестве режущего инструмента струи плазмы. Между электродом и соплом аппарата или поверхностью разрезаемого металла зажигается электрическая дуга. В сопло аппарата в свою очередь подается под давлением газ, который превращается в плазму под воздействием электрической. Плазма нагревается до 5 – 30 тысяч градусов, а скорость работы составляет пределах 500-1 500 метров в секунду.

Содержание:

- Понятие плазменной резки

- Достоинства плазменной резки

- Принцип работы аппарата плазменной резки

- Выбор аппарата плазменной резки

- Использование аппарата плазменной резки

Понятие плазменной резки

Различают поверхностную и разделительную плазменную резку металла. Широкое распространение на практике нашла именно вторая методика. Сама резка может осуществляться двумя способами: плазменной струей или дугой. При резке металла плазменной дугой включается разрезаемый металл в электрическую цепь. Дуга образуется между изделием и вольфрамовым электродом. При резке плазменной струей в электрическую цепь изделие не включается. Дуга в резаке возникает между двумя электродами.

Обычно плазменную резку проводят в атмосфере. Резка при применении дополнительной среды выступает дальнейшим усовершенствованием – при помощи такой среды ограничивается длина дуги. При толщине металлического листа в пару миллиметров и использовании кислорода как параллельность обработанных поверхностей сопоставима с данным параметром при лазерной резке. Получение параллельных поверхностей возможно при резке листов, которые имеют толщину вплоть до 10 миллиметров.

При плазменной резке низколегированных и мягких сталей предпочтительнее использовать в качестве режущего газа кислород. Расплавленное железо отличается пониженную вязкость, поэтому разжиженный материал из паза легче удаляется. В результате кромки образуются практически без заусенцев. Ещё одним преимуществом применения кислорода является уменьшенное содержание в обработанных кромках азота.

Как режущий газ иногда используется азот. При этом для резки аналогичной толщины листа требуется меньшая сила электротока и тратятся меньшие термические нагрузки на электроды, срок службы которых существенно увеличивается. Если не уменьшать нагрузки, то возможно возрастание содержания азота в кромке, что отрицательно сказывается при выполнении дальнейшей работы. Иногда как более дешевый газ используется воздух, но он уменьшает срок службы сопел и электродов, а также повышает содержание на порезанных кромках азота по сравнению кислородом.

Достоинства плазменной резки

С помощью оборудования для плазменной резки вы можете обрабатывать почти любые металлы – черные и цветные, а также тугоплавкие. Посредством плазменной резки можно обрабатывать металлы в несколько раз быстрее газовой резки. Технология плазменной резки позволяет получать заготовки без каких-то ограничений по геометрической форме. Возможен и процесс сложной фигурной резки.

Подобная технология позволяет разрезать металл точно и быстро, причем процедура эффективна при работе с металлом разной толщины — близко 0,5 – 50 миллиметров. Методика плазменной резки в отличие от кислородной технологии резки позволяет разрезать железосодержащие материалы и материалы, что железа не содержат. Применение плазменной технологии для резки металла, не содержащего железа, является более быстрой, безопасной и эффективной альтернативой механической резке.

Плазменная резка металла по техническим характеристикам и скорости резки является особенно эффективной для прямых резов, к примеру, для резания листов и зачистки кромок, для обработки профилей. Серьёзным преимуществом по сравнению с лазерной резкой является возможность обработки более широких листов металла, резки листов под углом для будущей сварки и получения деталей с небольшими дефектами на поверхности, окалинах и загрязнениях.

При плазменной резке получаются намного меньшие затраты на метр длины металла. Поэтому данная методика в последнее время получила широкое распространение на крупных производствах. При использовании дополнительной среды плазменная резка может применяться на воздухе и даже под водой. Именно вода, попадающая между соплом и плазмой, выступает дополнительной средой при резке алюминия и легированных сталей, обработке низколегированных и мягких сталей.

Принцип работы аппарата плазменной резки

Аппарат для плазменной резки предназначается для высокотемпературного местного нагрева струей плазмы поверхностей материалов, которые имеют малую толщину, в процессе термической обработки. Применение аппарата плазменной резки — резка электропроводного и неэлектропроводного материала, пайка и сварка высокотемпературными припоями, поверхностная термообработка (закалка, местный отжиг, огневая зачистка), сварка черного и цветного металла и другие работы, которые связаны с высокотемпературным местным нагревом.

Реализуется в плазменной горелке технология получения из водяного пара плазмы. Принцип плазменной резки металла в общих чертах можно описать так: в узком канале сопла зажигается электрическая дуга, через этот канал продувается водяной пар, интенсивно охлаждая дугу. Водяной пар при этом ионизируется, и в результате чего создается плазменная струя, которая имеет температуру порядка 6000 градусов.

В процессе резки металла плазма не нагревает обширные участки металла. Материал, который разрезается плазменным резаком, способен охлаждать намного быстрее, чем металл, что разрезан кислородной резкой. Функция пара рабочей жидкости сведена к охлаждению самых нагруженных частей горелки – катода и сопла, стабилизации столба разряда и выдуванию из сопла дуги. Система подачи пара действует по «открытой схеме»: из резервуара самотеком пар попадает по каналам охлаждения в разрядную камеру и выбрасывается через сопло в атмосферу.

Стабилизация дуги относительно оси центра сопла обеспечивается соосношением сопла и катода специальной конструкции и спирального потока пара при помощи тангенциальной подачи в камеру. В резервуаре горелки размещен запас рабочей жидкости. В резервуаре горелки находится капиллярно-пористый влаговпитывающий материал, который служит для транспортировки рабочей жидкости к поверхности нагревателя с помощью капиллярного эффекта. Источник питания на катоде имеет отрицательный потенциал и на сопле положительный.

Выбор аппарата плазменной резки

Если вы решили прикупить такое оборудование, для начала стоит тщательно проанализировать некие параметры, которые будут влиять на качество работы аппарата плазменной резки. Есть опции, которые являются принципиально важными для резака, есть – дополнительные, которые в ваших условиях работы могут попросту не понадобиться.

Виды аппаратов плазменной резки

Аппараты плазменной резки делятся на две разновидности: инверторные и трансформаторные.

К достоинствам инверторных аппаратов плазменной резки металла относят такие параметры, как компактность, малое потребление энергии, привлекательный дизайн и небольшой вес. К недостаткам причисляют невысокую продолжительность включения особенно на большом токе и ограничение по максимальной мощности – не больше 70 Ампер. Но главным недостатком выступает то, что инверторные плазморезы являются очень чувствительными к перепадам напряжения.

К достоинствам трансформаторных аппаратов плазменной резки относят высокое продолжение включения и значительную надежность. К тому же при падении напряжения поломки аппарата не происходит, только уменьшается его мощность. Установки с продолжением включения больше 70% можно применять для автоматической резки, где длительность непрерывной работы плазмотрона намного больше, чем при ручной резке. К недостаткам относят размеры и вес, который является значительно большим, чем у плазменных инверторов, а также высшее энергопотребление.

Мощность аппарата

Подбирать номинальную мощность аппарата необходимо зависимо от толщины и вида разрезаемого металла. Толщину металла определяет тип газового потока (азот, воздух) и диаметр сопла. Определите, какой вы будете резать металл, и проверьте мощность вашего оборудования. К примеру, аппарат, который имеет входную мощность 60 или 90 Ампер, способен резать металл, что отличается толщиной до 30 миллиметров.

Аппарат подобного типа предназначен для использования в разных отраслях промышленности, при проведении работ в автомобильных ремонтных и домашних мастерских. Если вы желаете резать толстый металл, то стоит выбрать аппарат с номинальной мощностью 90 или 170 Ампер, как на фото плазменной резки металла на нашем сайте. Используя данный аппарат, вы сможете порезать металл, который имеет толщину до 50 миллиметров.

Обязательно стоит проверить первичное напряжение и силу тока, что необходима для источника питания. Также стоит определить, нужен ли вам универсальный аппарат, что способен работать с разным током и напряжением. Некоторые аппараты могут работать только с напряжением 380 или 220 Вольт, однофазным или трехфазным током питания. В некоторых аппаратах зарубежного производства предусмотрена функция Auto-Line, что позволяет подсоединять оборудование к любой электрической сети.

Скорость и время резки

Перед покупкой аппарата сварочной резки нужно проверить скорость резки данного оборудования. Обычно этот показатель измеряется сантиметрами в минуту. Некоторые аппараты могут перерезать металл, который имеет толщину 30 миллиметров, на протяжении 5 минут, другие – за одну минуту. Скорость резки является очень важной характеристикой, особенно когда нужно уменьшать расходы времени.

При покупке аппарата плазменной резки нужно обратить внимание на продолжительность его работы – время, на протяжении которого аппарат может работать без перегрева. Если длительность работы составляет 60 %, то аппарат может работать без перерыва 6 минут, а в течение 4 минут ему нужно охлаждаться. Очень важна высокая продолжительность для выполнения длинных разрезов или использования аппарата при повышенной температуре.

Продолжительность работы указывается, как правило, для максимальной мощности аппарата. Если вы будете использовать оборудование с меньшей мощностью, то продолжительность его работы соответственно увеличится. Температура среды, где эксплуатируется аппарат плазменной резки, также влияет на этот показатель.

Плазменная горелка

Выбирать плазматрон необходимо в зависимости от особенностей продуктов или материалов, которые вы будете резать. Плазменная горелка всегда должна иметь достаточную мощность для обеспечения качественной резки в тяжелых условиях и быть стойкой к ударам при интенсивной эксплуатации. Вы можете использовать плазматроны различной конструкции.

Плазматроны с медным соплом являются более прочными, чем аппараты с керамическим соплом, практически не бьются, имеют воздушное охлаждение. Рукоятки могут комплектоваться дополнительными элементами, что крепятся к плазматрону и поддерживают наконечники на необходимом расстоянии от рабочей поверхности – 1,6-3 миллиметра. Посмотрите видео о плазменной резке металла – это существенно облегчает работу оператора.

Длина дополнительного элемента, то есть расстояние между плазменной горелкой и рабочей поверхностью, зависит от необходимой силы тока и толщины разрезаемого металла. При использовании малых токов можно прикоснуться соплом к поверхности металла. При использовании большого тока (больше 60 Ампер) расстояние между поверхностью металла и плазматроном должно быть минимум 1,6-4,5 миллиметров.

При выборе плазменной горелки рекомендуется выяснить, для какой цели она будет служить, потому что возможны разные конструкционные решения. Если горелка будет использоваться только в пределах малых токов и разрезать исключительно тонкие листы металла, то защитный газ для охлаждения плазматрона не требуется, и в горелку будет подаваться только воздух, что необходим для резки. Если вы используете плазматрон для резки толстого листового металла, то нужен больший ток, и желательно в плазматрон подавать азот, а не воздух.

Внешние параметры аппарата

Для плазменной резки необходим сжатый воздух и другие комплектующие – электроды для резки и сопло горелки. Поврежденные и изношенные запчасти влияют на качество резки. Низкий уровень квалификации оператора, высокая влажность воздуха, процесс резки толстого листа металла с применением интенсивного режима ускоряют износ таких комплектующих частей. Посмотрите видео о ручной плазменной резке металла – оптимального качества резки можно достичь только при одновременной замене электрода и сопла.

Если вам нужен переносной аппарат, очень важными факторами выступают его размеры и вес. Можно купить небольшой переносный агрегат, который весит меньше 40 килограмм. Также в продаже имеются мощные аппараты, которые весят больше, они служат стационарными постами резки и способны качественно выполнять резку металлов, что отличаются толщиной до 50 миллиметров.

Использование аппарата плазменной резки

Ручную плазменную резку металла при помощи специального оборудования может проводить даже человек без сварочного опыта. Имея аппарат плазменной резки в домашнем обиходе, вы можете осуществлять резку металла и других материалов – пластика, древесины, керамической плитки. Но иногда не по карману купить готовый аппарат, потому что его стоимость, а поэтому и цена плазменной резки слишком высока. В этом случае можно изготовить плазменный резак самостоятельно, купив блок питания и сопло.

Плазменные резаки, созданные своими руками, не уступают по мощности заводским. В качестве рабочего материала для плазмы используют в самодельных аппаратах воздух. Для охлаждения применена жидкая система: полость анодного блока принято заполнять тосолом или обычной водой. Дугу в сопле можно получить при помощи вольфрамового стержня, для изготовления которого берут кусочек электрода. Остальные части продаются в магазинах в качестве комплектующих. Остается только собрать их воедино.

Работая с аппаратами плазменной резки, нужно строго придерживаться правил безопасности, потому что при этой работе имеет место большое число факторов, которые представляют опасность для человека: температура, высокое напряжение, расплавленный металл и ультрафиолетовое излучение. Рекомендуется носить одежду сварщика и под рукой иметь сварочный щиток с затемненными стеклами.

Перед началом процесса плазменной резки металла своими руками необходимо осмотреть защитный щиток, электрод и сопло! Нельзя начинать работу, если электрод или сопло недостаточно закреплены. Не желательно стучать плазматроном для удаления брызг металла, потому что можно его повредить. Для экономии материалов нужно избегать обрыва и частого зажигания плазменной дуги.

При подготовке к работе аппарата плазменной резки в него подается сжатый воздух. Можно выбрать один из трех источников сжатого воздуха: подключение к системе сжатого воздуха, которая имеется на заводе, баллоны сжатого воздуха или воздушный компрессор. Львиная доля аппаратов имеют регулятор, который необходим для подачи и распределения воздуха в системе.

При расчете определенного тока и скорости резки рекомендуется выполнить несколько пробных разрезов при высоком токе. При необходимости, зависимо от скорости резки, вы можете уменьшать ток. Если он является слишком высоким или скорость резки выступает маленькой, разрезаемый металл будет перегреваться и может возникать окалина. Правильно определив ток и скорость резки, вы сможете получить чистый разрез, на котором практически не возникает окалины, а разрезаемый металл не деформируется.

Плазменную резку листового металла принято начинать, размещая горелку близко к краю разрезаемого металла. Дальше нужно нажать кнопку выключателя горелки, после этого зажжется дежурная дуга, а потом режущая дуга. После того, как режущая дуга зажглась, нужно медленно двигать горелку вдоль желаемой линии разреза. Регулировать скорость движения необходимо так, чтобы искры виднелись с обратной стороны листового металла. Дугу направляется под прямым углом к металлу и вниз.

Если на обратной стороне металла не заметно искр, то металл насквозь не прорезался. Это может совершаться из-за чрезмерно большой скорости движения, малого тока или направления струи плазмы к поверхности металла не под углом 90 градусов. По окончании резки горелку следует слегка наклонить в сторону конца разреза или остановится на время, чтобы закончить процесс резки. После того, как была отпущена кнопка выключателя на горелке, воздух для охлаждения горелки некоторое время подаваться ещё будет.

Проплавить отверстие в металле получится, если угол наклона горелки достигнет 40 градусов. Необходимо нажать кнопку выключателя горелки аппарата плазменной резки. Когда загорелась режущая дуга, следует наклонить горелку таким способом, чтобы угол ее наклона достигал 90 градусов. Только тогда дуга сможет насквозь проплавить основной металл. Рекомендуется руководствоваться следующим правилом: данным способом вы сможете проплавить металл толщиной не больше самой высокой толщины разрезаемого металла, что указана в паспорте аппарата плазменной резки.

Таким образом, если нужно раскроить металл или сделать отверстие в цельном металлическом изделии, лучшим вариантом для проведения подобных работ является по технологии и стоимости плазменная резка металла. Для осуществления данной процедуры необходим специальный резак, отличительная особенность которого кроется в том, что резка происходит не благодаря электрической дуге, а за счет образования потока раскаленной плазмы.

strport.ru

Горелки для плазменной резки

Сварка под флюсом Аппараты аргонодуговой сварки (TIG-MMA) Аппараты плазменной резки Аппараты ручной дуговой сварки (MMA) Аппараты точечной сварки (SPOT) Вращатели сварочные Газосварочное оборудование Горелки газовые Газосварочные горелки Кровельные горелки Редукторы для газовых баллонов Для аппаратов точечной сваркиДопы для точечной сварки Комплекты для точечной сварки Магнитные приспособления точечной сварки Наборы для точечной сварки Парные консоли с электродами Пистолеты для контактной сварки Цанги для точечной сварки Электроды для точеной сварки

Для газовой сваркиМанометры редукторные Наборы для газовой сварки Насадки на газовые баллоны Переходники, клапаны для газовой сварки Подогреватели для газовой сварки Шланги для газовой сварки

Для инверторов MIG-MAGГорелки для MIG-MAG Гусаки для MIG-MAG Держатели наконечников для MIG-MAG Диффузеры для MIG-MAG Евроразъемы для MIG-MAG Изоляторы головок горелок для MIG-MAG Каналы направляющие для MIG-MAG Кожухи катушек для сварочных аппаратов Механизм подачи проволоки для MIG-MAG Наборы комплектующих для MIG-MAG Наконечники для MIG-MAG Ролики подачи проволоки для MIG-MAG Рукава горелок для MIG-MAG Сопла для MIG-MAG Шланг-пакеты для MIG-MAG

Для инверторов MMAВилки и розетки для MMA Держатели электродов для MMA Кабели для MMA Клеммы заземления MMA Наборы комплектующих для MMA

Для инверторов TIGГорелки для TIG Гусаки к горелкам для TIG Держатели цанги для TIG Заглушки, адаптеры для TIG Корпуса цанги, колпачки, изоляторы для TIG Наборы комплектующих для TIG Сопла для TIG Цанги для TIG

Для плазморезовГорелки для плазменной резки Диффузоры для плазменной резки Катоды для плазморезов Наборы для плазморезов Насадки для плазморезов Сопла для плазменной резки Электроды для горелок

Для сварки под флюсом Для сварочных работБлоки жидкостного охлаждения Высокотемпературные воздуховоды Дистанционное управление Зажимы на массу Оборудование для зачистки сварных швов Столы для сварки Тележки для сварочных аппаратов

Инверторы сварочные Сварка под флюсом Аппараты аргонодуговой сварки (TIG-MMA) Аппараты плазменной резки Аппараты ручной дуговой сварки (MMA) Для Сварочного оборудования Вращатели сварочные Для аппаратов точечной сварки Допы для точечной сварки Комплекты для точечной сварки Магнитные приспособления точечной сварки Наборы для точечной сварки Парные консоли с электродами Пистолеты для контактной сварки Цанги для точечной сварки Электроды для точеной сварки Для газовой сварки Манометры редукторные Наборы для газовой сварки Насадки на газовые баллоны Переходники, клапаны для газовой сварки Подогреватели для газовой сварки Шланги для газовой сварки Для инверторов MIG-MAG Горелки для MIG-MAG Гусаки для MIG-MAG Держатели наконечников для MIG-MAG Диффузеры для MIG-MAG Евроразъемы для MIG-MAG Изоляторы головок горелок для MIG-MAG Каналы направляющие для MIG-MAG Кожухи катушек для сварочных аппаратов Механизм подачи проволоки для MIG-MAG Наборы комплектующих для MIG-MAG Наконечники для MIG-MAG Ролики подачи проволоки для MIG-MAG Рукава горелок для MIG-MAG Сопла для MIG-MAG Шланг-пакеты для MIG-MAG Для инверторов MMA Вилки и розетки для MMA Держатели электродов для MMA Кабели для MMA Клеммы заземления MMA Наборы комплектующих для MMA Для инверторов TIG Горелки для TIG Гусаки к горелкам для TIG Держатели цанги для TIG Заглушки, адаптеры для TIG Корпуса цанги, колпачки, изоляторы для TIG Наборы комплектующих для TIG Сопла для TIG Цанги для TIG Для плазморезов Горелки для плазменной резки Диффузоры для плазменной резки Катоды для плазморезов Наборы для плазморезов Насадки для плазморезов Сопла для плазменной резки Электроды для горелок Для сварки под флюсом Для сварки полимеров Насадки для аппаратов сварки пластиковых труб Сварочные прутки полимерные Для сварочных работ Блоки жидкостного охлаждения Высокотемпературные воздуховоды Дистанционное управление Зажимы на массу Оборудование для зачистки сварных швов Столы для сварки Тележки для сварочных аппаратов Проволока сварочная Проволока сварочная на катушках Прутки присадочные Средства защиты сварщика Комплектующие к маскам сварщика Маски сварщика Перчатки и краги сварщика Светофильтры для масок сварщика Стекла для масок сварщика Фартуки защитные сварщика Электроды Электроды вольфрамовые Электроды с рутил-целлюлозным покрытием Сварочные полуавтоматы (MIG-MAG) Оборудование для зачистки сварных швов Проволока сварочнаяПроволока сварочная на катушках Прутки присадочные

Сварочные аппараты полимерных материаловАвтоматические сварочные машины Аппараты расшивки шва Аппараты сварки пластиковых труб Ручные аппараты горячего воздуха Ручные сварочные экструдеры Стационарные сварочные машины

Сварочные генераторы Сварочные машины Машины термической резки с ЧПУ Сварочные аппараты полимерных материалов Автоматические сварочные машины Аппараты расшивки шва Аппараты сварки пластиковых труб Ручные аппараты горячего воздуха Ручные сварочные экструдеры Стационарные сварочные машиныwww.faznik.ru