Горячая обработка металла – Горячая обработка металлов

alexxlab | 21.03.2018 | 0 | Вопросы и ответы

Горячая обработка металла

Категория: Санитарно-техническе работы

Горячая обработка металла

Горячую обработку металла, т. е. обработку металла в нагретом состоянии, производят в тех случаях, когда под действием усилий нужно изменить форму металла без разрушения. Такая обработка металла в нагретом состоянии называется ковкой.

При изготовлении санитарно-технических деталей ковка распространена сравнительно мало. Она применяется лишь для изготовления ручного инструмента, средств крепления трубопроводов и нагревательных приборов, а также при выполнении ремонтных работ.

Существует два основных метода ковки: свободная ковка и ковка штамповкой.

Свободная ковка производится с помощью плоских бойков и вспомогательного инструмента, под действием ударов которых металл деформируется и свободно изменяет свои размеры.

При ковке штамповкой металл, деформируясь, заполняет штампы. Размеры поковки ограничиваются стенками штампа.

Свободную ковку можно выполнять на приводных молотах и вручную.

Все основные кузнечные операции при свободной ковке заключаются в обработке нагретого металла ударами бабки молота или ручного инструмента для получения поковок или изделий определенной формы и требуемых размеров.

Основными кузнечными операциями при ковке являются: вытяжка, осадка, загиб, прошивка (пробивка) отверстий, отрубание и сварка.

Перед ковкой металл нагревают. В нагретом состоянии металл становится более пластичным, допуская большую степень деформации без разрушения, и легче поддается ковке.

При нагреве металла, вследствие теплового расширения, размеры заготовки увеличиваются примерно на 1,5%. Следовательно, размеры заготовок в нагретом состоянии, из которых изготовляют детали, должны быть больше на 1,5% по сравнению с требуемыми по чертежу.

Заготовки небольших размеров нагревают в постоянных (стационарных) и переносных кузнечных горнах с механическим дутьем. Большие заготовки нагревают в камерных печах, работающих на различных видах топлива.

Твердое топливо для кузнечных горнов должно содержать минимальное количество серы и фосфора, которые при нагреве могут химически соединиться с металлом и снизить его качество. Для кузнечных горнов следует применять куски угля небольшого размера— до 30 мм в поперечном сечении. Наилучшими сортами твердого топлива являются кокс, древесный уголь и спекающийся каменный уголь—кузнечный.

Степень нагрева стали для ковки зависит от количества содержащегося в ней углерода. Чем меньше углерода в стали, тем выше допускаемая температура нагрева. Например, для стали с содержанием углерода до 0,1% температура нагрева 1200° С, до 0,2% — 1150°С, до 0,3% — 1100°С, до 0,6% — 1000°С. Средняя температура нагрева для ковки 900—1050°С (оранжевый цвет каления).

Чем выше температура нагрева стали, тем она пластичнее и тем меньше требует усилий для ковки.

Чтобы обеспечить высокие механические свойства поковки, процесс ковки желательно заканчивать при температуре около 800 °С.

Не следует допускать чрезмерного перегрева стали. При перегреве стали происходит изменение ее структуры: слияние мелких зерен и образование более крупных. Крупнозернистый металл имеет пониженную прочность и при ковке в нем появляются трещины. Поэтому соблюдение правильной температуры нагрева стали имеет очень большое значение для получения качественной поковки.

Температуру нагрева можно определить по цвету каления стали с точностью ±50°С «на глаз», так как по мере повышения температуры цвет стали меняется. В табл. 1 указаны температуры.цветов каления.

Таблица 1

Температура цветов каления

Небольшой перегрев металла может быть исправлен последующим отжигом. Чрезмерный перегрев металла до температуры, близкой к началу плавления, приводит к окислению и оплавлению зерен. Связь между ними ослабевает и металл теряет прочность. Это явление называется пережогом. При ковке пережженный металл дает трещины или распадается на части. При ударах о металл во все стороны разлетаются огненные брызги. Восстановить прежние качества такого металла невозможно.

При чрезмерном нагреве углеродистой стали, например инструментальной, углерод с поверхности выгорает. Происходит обезуглероживание стали и качество деталей, изготовленных из этих поковок, ухудшается.

При нагреве металл не следует класть непосредственно против отверстия, через которое подается воздух для дутья в горн, так как это вызывает пережог металла.

Санитарно-техническе работы – Горячая обработка металла

gardenweb.ru

Горячая обработка – металл – Большая Энциклопедия Нефти и Газа, статья, страница 1

Горячая обработка – металл

Cтраница 1

Горячая обработка металлов давлением производится при температурах выше температуры рекристаллизации. Пластическое деформирование и в этом случае вызывает сдвиги и упрочнение, но упрочнение устраняется рекристаллизацией под действием теплоты обрабатываемой заготовки. [1]

Горячая обработка металлов давлением в зоне установленных температур снижает сопротивление деформированию примерно в 10 – 15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. По этой диаграмме устанавливают интервал температур обработки давлением той или иной марки углеродистой стали. Из диаграммы видно, что стали с меньшим содержанием углерода обрабатываются давлением при более высоких температурах, а стали с повышенным содержанием углерода – при несколько пониженных температурах. Все примеси, входящие в сталь, ведут к понижению температур обработки давлением. [2]

Горячая обработка металла в Р – фазе затруднительна, так как она мало пластична и существует в узком температурном интервале. Поэтому, с точки зрения технологии производства, гораздо большими преимуществами обладают а – и у-фазы урана. Фаза очень мягка; это объясняется тем, что она имеет простую кубическую объемноцентрированную решетку и существует в области высоких температур. [4]

Горячая обработка металлов давлением ведется при температурах, составляющих 0 6 – 0 8 от абсолютной температуры плавления. [5]

Горячую обработку металлов давлением проводят при температуре выше температуры рекристаллизации. Пластическая деформация и в этом случае вызывает сдвиги и упрочнение, но упрочнение устраняется рекристаллизацией. [6]

Режимы горячей обработки металлов и сплавов заданного химического состава давлением определяются в основном температурой, скоростью и степенью деформации, которые влияют в процессе деформирования на механические характеристики. В связи с этим большое значение в практике технологических и конструкторских расчетов имеют правильный выбор механических свойств металлов и сплавов при горячей обработке давлением, а также определение напряжений в деталях и конструкциях машин, работающих в высокотемпературных условиях. [7]

Ковка-вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Из всего многообразия процессов, выполняемых ковкой, в электромашино – и трансформаторостроении нашли применение: свободная ковка заготовок небольшой массы ( до 300 – 500 кг), радиальная ковка, поперечно-клиновая прокатка. [8]

При горячей обработке металлов давлением лучше применять негорящие смазки, соляные составы и др. При холодной обработке металлов давлением применяют жидкие смазки, смазывающие пасты, специальные покрытия. Жидкие смазки и пасты могут состоять из минеральных масел, наполнителей, активизаторов и др. Наполнители: мел, тальк, древесная мука, дисульфид молибдена и др. улучшают смазывающие свойства смазки, препятствуют выдавливанию смазки с поверхностей трения. Активизаторы, например олеиновая и стеариновая кислоты, улучшают смазывающие свойства масел. [9]

При горячей обработке металла давлением чем больше переходов, тем больше охлаждается металл. При охлаждении сопротивление металла повышается, следовательно, повышается и расход энергии на деформацию. Чем больше переходов, тем меньше деформация при каждом переходе и меньше тепловой эффект пластической деформации, отчего сопротивление деформаций еще больше повышается. [10]

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава. [11]

При горячей обработке металлов давлением и резанием адгезионное взаимодействие между инструментальным и обрабатываемым материалами также вредно и приводит к налипанию обрабатываемого материала на инструмент и интенсивному изнашиванию инструментального материала. [12]

При горячей обработке металлов – ковке, штамповке, литье, термической обработке и сварке – в обрабатываемом изделии в результате неравномерного нагрева, охлаждения и усадки возникают внутренние напряжения, которые могут явиться причиной деформации и снижения работоспособности конструкции. [13]

При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру, рекристаллизации. [15]Страницы: 1 2 3 4

www.ngpedia.ru

Горячая обработка металлов

Литье в земляную форму

Литьё — технологический процесс изготовления заготовок, заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом,сплавом,пластмассойи т. п. в нашем случаи мы брали сплав силумин = алюминий + 10%(12%) кремния.) с последующим его затвердеванием.

лист | ||||||

Изм | Лист | № Документа | подпись | дата |

Эскиз:

Кузнечные работы

Ку́зница — мастерская, в которой производится ручная обработка металла, как правило, ковкой.

Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное прерывистое воздействие на заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры

Горн — металлургическая печь с отношением высоты к ширине меньше 1.

Ударный инструмент. Главный инструмент в кузне – ударный. Это молотки-ручники (далее ручники), боевые молоты и кувалды.

Шпераки также являются опорным кузнечным инструментом, но с меньшей массой, и имеют разнообразные формы. Их обычно изготовляют сами кузнецы для определенного вида работ

Основным опорным кузнечным инструментом является наковальня массой 100-150 кг, изготавливаемая из углеродистой стали.

лист | ||||||

Изм | Лист | № Документа | подпись | дата |

Кувалда – большой молот массой 4-8 кг, применяется для нанесения сильных ударов и обработки крупных заготовок.

Ручник – ручной молоток массой 1-2,5 кг, является основным рабочим инструментом кузнеца, так как ни одна кузнечная операция не обходится без его применения.

Фасонные молотки – это большая и разнообразная группа инструментов, различающихся массой и формой ударных частей. Изготавливают их сами кузнецы для выполнения конкретных работ.

Зубило и подсечку применяют для рубки металла. Зубила изготовляют двух видов – с тонким лезвием для рубки горячего металла и с более толстым для рубки холодного. Форма рабочей части зубил различна – прямая, округлая, в виде топорика. Кузнечные зубила имеют деревянную ручку, а подсечка – прямоугольный хвостовик, который вставляется в отверстие наковальни.

Пробойник кузнечный (бородок) – инструмент обычно с квадратной или круглой формой рабочей части, служит для пробивания отверстий в горячих заготовках, иногда используют для чеканки по горячему металлу. Для специальных работ может быть изготовлен любой формы.

Раскатка (разгонка) – инструмент разнообразной формы, используют для ускорения вытяжки и расплющивания металла.

Подбойка (обжимка) – приспособление, состоящее из двух частей – верхника и нижника. Верхник имеет деревянную ручку, нижних вставляется в отверстие наковальни. Применяется для придания заготовке круглой, квадратной или многогранной формы, упрощает процесс вытяжки.

Гладилку применяют для выглаживания заготовок после проковки. Рабочая часть шлифованная. Имеет деревянную ручку.

Кузнечный горн является устройством, служащим для нагревания заготовок. Существует множество его конструкций. Для художественной ковки наилучше пользоваться горнами открытого типа. Они просты по конструкции и позволяют нагревать заготовки любой длины и формы. Топливо для горна – кокс, древесный уголь, антрацит.

Вспомогательный инвентарь. В процессе работы нередко приходится производить различные замеры. Для этого хорошо заранее запастись стальными линейками (длиной 25, 50, 100 см), штангенциркулем и угольниками.

Применяемые материалы: дрова и угль

Пайка мягким припоем

лист | ||||||

Изм | Лист | № Документа | подпись | дата |

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Пая́льник — ручной инструмент, применяемый при лужении и пайке для нагрева деталей, флюса, расплавления припоя и внесения его в место контакта. Рабочая часть паяльника нагревается пламенем (например от паяльной лампы) или электрическим током.

Припой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и др.

Флюс (пайка) — вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления окислов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды[1]. Паяльный флюс не должен взаимодействовать с припоем, кроме флюсов для реактивно-флюсовой пайки. В зависимости от технологии флюс может использоваться в виде жидкости, пасты или порошка. Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом, иногда трубка из припоя содержит внутри флюс-заполнитель.

Сварочные работы

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Оборудование сварочного поста: сварочный трансформатор, сварочный стол, вытяжное устройство, сварочный кабель с электродвигателем в виде клещей.

Применяемый электрод: №4 ОЗС (Во время работы было использовано 2 электрода. Первый для тренировки на графитовой плите, второй для наложения горизонтальных и стыковых швов.)

Технология сварочного шва.

Режим сварки: 125 А

Стыкуем две металлические пластины (толщиной 5 мм), плотно приложив, друг к другу под углом 180 к сварочному столу.

Закрепили электрод № 4 ОЗС в зажим электрода, затем включили сварочный трансформатор.

При непосредственной накладке сварочного шва (шов 8 мм), держали электрод от поверхности металла на расстоянии 5-10 мм с частотой перемещения

Электорода 1,7 м/с.

Эскиз:

лист | ||||||

Изм | Лист | № Документа | подпись | дата |

Техника безопасности при сварке. При работе в непосредственном контакте с металлическими поверхностями следует соблюдать следующие правила техники безопасности:

Не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения.

Каждый сварочный пост должен быть огорожен негорючими материалами по бокам, а вход – асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих.

Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них.

Техника безопасности при литье в земляную форму.

Рабочее место и проходы между металлическими формами и машинами должны содержаться в чистоте и порядке.

2. Перед началом работы следует проверять плотность соединения полуформ, точность их фиксации, надежность запорных устройств.

2. Облицовочные покрытия и краску наносить на рабочие поверхности формы только после предварительного их нагрева.

2. Все работы должны производиться в спецодежде, а заливка форм — в защитных очках.

2. Не прикасаться к частям нагретой формы и к отливке.

2. Ремонт форм производить только после их полного остывания. В горячем состоянии разрешается мелкий ремонт, как заделка мелких забоин на рабочей поверхности формы, устранение заливов и т. п.

2. Литейные ковши при наборе сплава не держать на весу и наполнять их сплавом не более чем на 7/8 из внутренней высоты.

лист | ||||||

Изм | Лист | № Документа | подпись | дата |

studfiles.net

Горячая обработка – это… Что такое Горячая обработка?

- Горячая обработка

- Hot working — Горячая обработка.

(1) Пластическая деформация металла при такой температуре и степени деформации, при которых рекристаллизация происходит одновременно с деформацией без какого бы то ни было наклепа. Также упоминается как горячая ковка и горячее формирование. (2) Управляемая операция для формирования заготовки при температурах выше температуры рекристаллизации.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО “Профессионал”, НПО “Мир и семья”; Санкт-Петербург, 2003 г.)

.

Смотреть что такое “Горячая обработка” в других словарях:

ГОРЯЧАЯ ОБРАБОТКА — метод изготовления металлических деталей или заготовок к ним без снятия стружки, при помощи давления или удара, причем для увеличения пластичности заготовки нагревают до высокой температуры. К Г. О. относятся кузнечное производство (осадка,… … Морской словарь

горячая обработка — — [Л.Г.Суменко. Англо русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.] Тематики информационные технологии в целом EN hot working … Справочник технического переводчика

горячая обработка — 3.9 горячая обработка: Пластическая деформация металла при температуре выше температуры рекристаллизации. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия … Словарь-справочник терминов нормативно-технической документации

обработка металлов давлением — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практически изменения объема только за счет… … Энциклопедический словарь по металлургии

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практического изменения объема только за счет… … Металлургический словарь

обработка деформационно-термическая — ДТО Совокупность операций горячей обработки давлением и термической обработки сталей и сплавов, совмещенных в одном непрерывном технологическом цикле, например, в линии стана горячей прокатки. ДТО отличается тем, что повышение в результате… … Справочник технического переводчика

Горячая деформация — деформация кристаллического материала при температуре рекристаллизации или несколько выше. Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём… … Википедия

горячая пластическая деформация — Обработка металлов давлением в области температур, при которых процессы возврата (рекристаллизации) протекают одновременно с самим деформированием. Температура нагрева заготовки, как установил академик А.А. Бочвар, должна быть не ниже 0,4 от… … Справочник технического переводчика

Горячая сушка лакокрасочного покрытия — – сушка лакокрасочного покрытия с применением принудительного нагрева. [ГОСТ 28246 2006] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

ГОРЯЧАЯ ДЕФОРМАЦИЯ — обработка металлов давлением (ковка, прокатка и т. п.) после нагрева заготовки до темп ры, при к рой релаксац. процессы протекают одновременно с самим деформированием. В этом случае деформация может продолжаться непрерывно, т. к. снимается… … Большой энциклопедический политехнический словарь

dic.academic.ru

Понятие о горячей обработке металлов давлением – Краткие сведения о кузнечном производстве

Горячей обработкой металлов давлением называется такой вид обработки, при котором под действием внешних сил металлу в нагретом состоянии придаются заданные форма, размеры и прочностные свойства. При нагреве пластичность металла, как правило, возрастает, а прочность уменьшается. Повышенная пластичность после нагрева позволяет легче придать металлу необходимую форму и размеры, а сниженная прочность обеспечивает наименьшую затрату механической работы на его формоизменение.

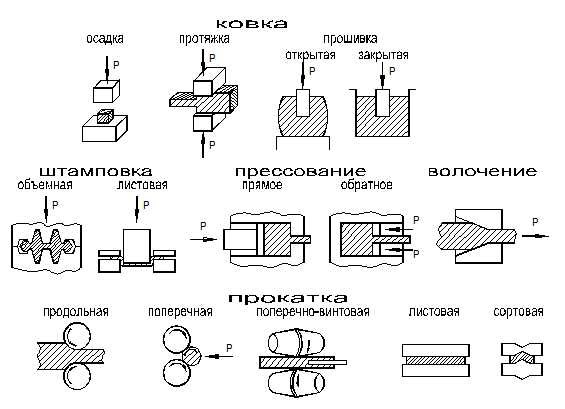

Основными способами горячей обработки металлов давлением являются прокатка, прессование выдавливание, свободная ковка а также горячая объемная и листовая штамповка.

Прокатка применяется для получения нужного профиля металла и осуществляется между вращающимися валками на специальных машинах, называемых прокатными станами. Прокаткой получают из слитков стали два вида полупродукта — обжатые болванки: блюмсы и слябы.

Блюмсами называются катанные из слитков на обжимном стане (блюминге) крупные заготовки, используемые как исходный материал для сортового проката или как заготовки для свободной ковки. Слябами называются катанные из слитков обжатые толстолистовые заготовки с обжатыми боковыми кромками на крупном обжимном стане (слябинге). Из полупродукта катают сортовые и фасонные профили и листовой материал, имеющие одинаковое сечение по всей длине (за исключением особых видов так называемого периодического проката).

Прокатыванием изготовляют рельсы, балки, трубы и специальные профили, а также заготовки для последующего передела металла другими способами обработки: ковкой, штамповкой, прессованием, волочением или резанием.

«Свободная ковка», Я.С. Вишневецкий

Первый паровой молот Несмита, построенный в 1842 г., представляющий собою арочный молот с весом падающих частей до 3000 кГ, расширил возможности производства крупных поковок. В восьмидесятых годах прошлого столетия на Обуховском и Пермском заводах были построены и установлены паровые молоты отечественной конструкции с весом падающих частей 50 000. Они дали возможность обеспечивать крупными поковками кораблестроение…

Теория кристаллизации слитка, созданная Черновым в 1887 г., является классической и излагается в каждом учебнике металловедения. По существу, открытия Аносова и Чернова положили начало развитию науки о металлах. Но несмотря на то, что русские ученые и инженеры были пионерами открытий мирового значения в области производства стали и обработки ее давлением, построили мощные молоты и прессы,…

Прессование — выдавливание применяется при изготовлении прутков, проволоки, труб, профилей сложного сечения сплошных и полых в основном из цветных сплавов, а также из сталей, обладающих высокой прочностью и пониженной пластичностью в интервале температур горячей обработки металла давлением. Прессование осуществляют в контейнерах на специальных гидравлических прессах. Сущность процесса заключается в том, что пуансон, оказывая давление на…

Простые поковки, не требующие последующей обработки на металлорежущих станках, называют «черными поковками». Мелкие — весом до 100 кГ и средние — до 2000 кГ поковки получают на ковочных молотах с весом падающих частей до 3—5 Т [29,4—49 кн]. Крупные — весом более 2000 кГ поковки изготовляют на ковочных гидравлических и парогидравлических прессах усилием до 10…

В зависимости от размеров (веса) поковок и средств осуществления формообразования свободная ковка разделяется на ручную и машинную. Ручная свободная ковка выполняется непосредственно кузнецом и его помощниками молотобойцами вручную без использования машин для деформирования металла. Металл нагретой заготовки, уложенной на наковальню, перемещается (течет) под ударами молоткаручника и кувалд непосредственно и при помощи подкладного инструмента. Ручная свободная…

www.ktovdome.ru

Механическая горячая обработка Металла давлением

СЛЕСАРНОЕ ДЕЛО

12. Что называется механической горячей обработкой металла давлением?

Механической горячей обработкой давлением называется обработка металла, нагретого до температуры выше температуры рекристаллизации (для стали в пределах от 750 до 1350° С), позволяющая получить изделия требуемой формы при помощи специальных машин и механизмов.

13. Перечислить виды механической ковки.

Различаются два вида механической ковки — свободная

И в горячих (кузнечных) штампах.

14. Как выполняется механическая свободная ковка?

Для выполнения механической свободной ковки вручную или механизированным способом обрабатываемый металл укладывают на наковальню и придают ему необходимую форму, ударяя молотом, постепенно поворачивая изделие. Иногда ковка на молотах заменяется свободным горячим прессованием на механических или гидравлических прессах.

15. Что называется ковкой в горячих штампах?

Ковкой в горячих штампах называется ковка молотом

Нагретого металла, помещенного в ручей штампа.

16. Назвать машины для горячей механической обработки металла давлением.

Для горячей механической обработки давлением используются машины двух видов: мологы и прессы.

17. Чем отличается молог от пресса? «

Молот — это машина, придающая нагретому металлу форму путем удара, а пресс придает форму металлу, постепенно оказывая на него давление.

Молоты по конструкции и технологическим особенностям подразделяются на паровые, паровоздушные, падающие с фрикционными дисками и пружинные.

Прессы подразделяются на гидравлические, парогидравлические, винтовые, фрикционные, эксцентриковые, кривошипные и пружинные.

Принцип действия и конструкция механических молотов отличается от принципа действия и конструкции прессов. Молоты, в отличие от прессов, вызывают сотрясение пола и здания.

18. Что такое кузнечный штамп?

Кузнечный штамп представляет собой две стальные толстые плиты, на рабочих поверхностях которых выполнены углубления, называемые ручьями, соответствующие форме обрабатываемой детали.

19. Назвать виды кузнечных штампов.

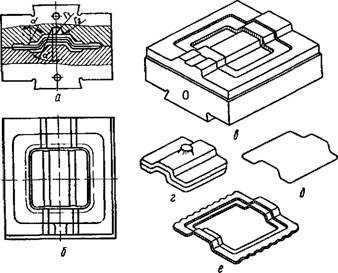

Для горячей объемной ковки и штамповки применяют два вида горячих штампов* открытые, имеющие только нижние ручьи, и закрытые, имеющие ручьи в обеих половинках штампа. Они моїут быть одно – и многоручьевыми (рис. 59).

20. Назвать способы ковки в штампах.

Ковка в штампах, называемая обычно горячей штамповкой, может производиться в одноручьевых или в многоручьевых штампах.

В зависимости от конструкции и массы штампуемой детали штампы могут быть одноместными (для одной детали) и многоместными (для штамповки двух и более деталей).

21. Перечислить преимущества ковки в шглмнлх.

Ковка в штампах по сравнению со свободной имеет

Много преимуществ. К ним относятся: большая производительность и низкая стоимость производства при значительных объемах выпуска поковок, более высокие механические свойства поковок, меньший расход материала, возможность изготовления заготовок сложной формы, но форме приближающихся к готовым деталям, получение более точных размеров и чистой поверхности, простота работы, а также возможность использования на этой работе рабочих сравнительно низкой квалификации. 168

22. Перечислить способы нагревания металла для горячей механической обработки металлов давлением

Для осуществления ковки или горячей штамповки металл, в зависимости от производственных возможностей, может нагреваться в горнах, газовых или мазутных (нефтяных), электрических печах и на специальных электрических установках.

Рис. 59. Кузнечный штамп: о —разрез б —вид сверху ручья в нижней половине кузнечного штампа, в —нижняя часть штампа, г — поковка, д— контур разъема, е—облой. |

23. Как должны быть подготовлены штамп и материал перед горячей штамповкой?

Перед закреплением штампа на молотах или прессах следует провести его наружный осмотр. Поврежденные или вышедшие из строя штампы использовать нельзя. Исправные штампы нужно правильно установить и надежно закрепить. Затем штамп подогревают до температуры 200—■ 300° С и выполняют пробную поковку из материала изделия.

При использовании свинца в качестве металла для проверки правильности установки штамп подогревают до 100— 150° С. 169

Нельзя использовать штампы, если они в процессе штамповки нагрелись до температуры 500° С (нужно прервать работу). Перед тем, как приступить к ковке, матрицу нужно смазать смесью масла с графитом или обсыпать тонким слоем мокрых опилок. Таким образом поковку предохраняют от приваривания к стенкам ручья. Нагретый и подготовленный к обработке материал нужно очистить от окалины. Очистка производится ударами или поливом водой.

262. Что такое пайка? Пайка — это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления …

4. Что такое шероховатость поверхности? Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков …

1. Что ты знаешь о слесарном деле? Слесарное дело — это ремесло — умение обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и другого …

msd.com.ua

Обработка металлов давлением 3

СОДЕРЖАНИЕ

Введение…………………………………………………………………………2

Упругая и пластическая деформация металлов… …………………………….3

Сущность холодной и горячей обработки металлов давлением………….…4

Прокатка металлов: cортамент…………………………………………………5

Специальные машины для прокатки в машиностроении………………… …6

Технологические возможности………………………………………………..6

Волочение металла……………………………………………………………..7

Инструмент и машины для волочения………………………………………..7

Прессование……………………………………………………………………..9

Устройство гидравлических прессовых установок……………………………9

Ковка……………………………………………………………………………..16

Штамповка……………………………………………………………………….18

Листовая штамповка вырубка………………………………………………….19

Листовая штамповка вытяжка………………………………………………….19

Оборудование для штамповки………………………………………………….20

Используемая литература……………………………………………………….24

Введение

Благодаря пластичности металлов, проявляющейся при деформации в холодном или горячем состоянии, можно изменять форму исходной заготовки, полученной, естественно, каким либо другим методом. Относительно лёгкая обработка металлов давлением во многом определяет их широкое применение.

Обработка металлов давлением технологическое свойство настолько существенно, что когда-то даже было основой определения металла (Металл – это светлое тело, которое можно ковать).

При пластической деформации металла происходит смещение атомных слоев друг относительно друга внутри кристаллов и смещение кристаллов относительно друг друга. Важной особенностью этого вида деформации является отсутствие разрушения. Конечно, разные металлы и их сплавы обладают различной способностью деформироваться без разрушения. Пластичность металлов оценивается величиной относительного удлинения стандартного образца при разрыве. Эта величина у пластичных металлов колеблется от 10 до 50 %. В настоящее время разработаны сверхпластичные сплавы, относительное удлинение которых при разрыве может достигать сотен процентов.

Обработка металлов давлением может осуществляться над сплавами, обладающих высокой пластичностью такими как: низкоуглеродистые стали, сплавы алюминия, меди (латуни), многие легированные стали .

Обработка металлов давлением в основном производят при их нагреве, т.к. при нагреве пластичность металлов существенно увеличивается. При нагреве кроме того существенно снижается прочность металлов, поэтому усилия для их деформирования значительно ниже, что позволяет применять более простое оборудование и инструмент.

Обработка металлов давлением может происходить несколькими методами, например: прокатка, прессование, волочение, ковка , штамповка.

Упругая и пластическая деформация металлов.

Деформация – изменение формы и размеров твердого тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (необратимую) .

Упругой деформацией называют такую, которая исчезает после снятия нагрузок, т.е. тело восстанавливает свою первоначальную форму. Пластическая деформация остается после снятия внешней нагрузке, (тело не восстанавливает первоначальную форму и размеры).

Пластическая деформация сопровождается смещением одной части кристалла относительно другой на расстояние, значительно превышающие расстояния между атомами в кристаллической решетке металлов и сплавов.

Способность металлов и сплавов к пластической деформации имеет важное практическое значение, т.к. все процессы обработки металлов давлением основаны на пластическом деформировании заготовок.

Величина пластической деформации не безгранична, при определенных ее значениях может начинаться разрушение металла.

При пластической деформации изменяется не только форма, но и свойства деформируемого металла. В реальном поликристаллическом металле происходит изменение форм зерен (кристаллитов) дробление отдельных зерен, а также ориентация их определенных кристаллографических осей в направлении течения металла. Преимущественная ориентация зерен называется текстурой. Текстура металлов обусловливает анизотропию их механических, магнитных и электрических свойств. В общем случае анизотропия свойств металла отрицательно сказывается при дальнейшей его обработки и эксплуатации изделий. В некоторых случаях специально стремятся создать максимально текстурованный в определенных направлениях для повышения механической прочности или магнитно-электрических свойств.

Сущность холодной и горячей обработки металлов давлением

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности. Металл становится более твердым, но мене пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличение искажений кристаллической решетки в процессе холодного деформирования (накопление дислокаций у границы зерен).

Изменение, внесенные холодной деформацией в структуру и свойства металла не обратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

В этом случае происходит перестройка, при которой за счет дополнительной тепловой энергии, увеличивается подвижность атомов и в твердом металле без фазовых превращений из множества центров растут новый зерна, заменяющие собой вытянутые “деформированные зерна”.

Явление зарождения и роста, новых зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Горячая обработка металлов давлением производится при температурах, значительно превышающих температуру их рекристаллизации. При этом микроструктура металла после обработки давлением оказывается равноосной, без следов упрочнения. Зерна в металле получаются тем мельче, чем больше степень деформации.

Перед горячей обработкой давлением металлы и стали нагревают до определенной температуры для повышения их пластичности и уменьшения сопротивления деформации. Однако в процессе обработки температура металла понижается. Минимальная температура, при которой можно производить обработку, называется температурой окончания обработки давлением. Область температуры между началом и окончанием, в которой металл или сплав обладает наилучшей пластичностью, наименьшей склонностью к росту зерна и минимальным сопротивлением деформированию, называют температурным интервалов горячей обработки давлением.

При этом температура нагрева металла выбирается такой, чтобы не возник, пережег либо перегрев. Пережег, характеризуется окислением металла на границе зерен, в результате чего он становится хрупким и при ударе разрушается. Перегрев сопровождается резким ростом размеров зерен, вследствие чего ухудшаются механические свойства.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Нагрев осуществляется в различных печах и нагревательных устройствах. Выбор способа нагрева заготовок определяется технико-экономических соображениями.

Прокатка металлов: cортамент

Прокаткой называют процесс пластической деформации металла между двумя или несколькими вращающимися рабочими валками. Способы прокатки различают по направлению обработки (продольная, поперечная и винтовая) и по форме получаемого изделия (листовая, сортовая и прокатка труб). Прокатка – наиболее распространенный процесс обработки, через который проходит примерно 90 % всего выплавляемого металла. Прокатку осуществляют, в основном, в металлургической промышленности на прокатных станах. Однако и в машиностроении используют различные способы прокатки, в т. ч. на агрегатах для получения специальных видов проката (шаров, роликов, колес и бандажей для железнодорожного транспорта, втулок, колес подшипников, зубчатых колес и т. д.). Множество наименований свидетельствует и о разнообразии типов прокатных станов, применяемых для этой цели. Упрощенно прокатку можно представить в виде схемы, изображенной на рис.1, где заготовка 1 обжимается валками 2 и меняет свою форму. В то же время прокатный стан – это целый комплекс машин, среди которых выделяют основное оборудование, осуществляющее непосредственно деформацию металла, и вспомогательное – для механизации процесса и придания продукции дополнительного качества.

Рис.1

Прокаткой металлов получают длинные заготовки определенного профиля – сортамент. Сортамент служит заготовками для производства различных деталей машин или имеет собственное применение: трубы, рельсы, профили для строительных конструкций.

Прокатка металлов может также служить не только для получения сортамента но и для производства листового материала, который после дальнейшей обработки применяется для производства корпусов судов, машин, самолетов и т.д.

Специальные машины для прокатки в машиностроении

В группу специальных машин входят станы продольной, поперечной и поперечно-винтовой прокатки, ковочные вальцы и другие машины.

mirznanii.com