Гост сварка трением с перемешиванием – ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения процессов

alexxlab | 30.07.2018 | 0 | Вопросы и ответы

Технология сварки трением по ГОСТ: виды, применения

Сварка трением — это разновидность сварки давлением входящей в один из семидесяти способов обработки металла и относится к механическому классу известной классификации.

Технология сварки трением подразумевает нагрев рабочих деталей, происходящий за счёт сил трения, которые возникают при вращении заготовок относительно друг друга.

Процесс сварки трением

«Важно!

Сдавливание деталей происходит одновременно.»

Существуют технологические схемы процесса, которые распределяются следующим образом: инерционный процесс, орбитальная технология и радиальная сварка трением.

Область применения

Она нашла распространение в инструментальном производстве. Она широко используется в машиностроительной области, ядерной энергетике.

Сварка алюминия трением распространена в электротехнической промышленности и производстве сельхоз/техники. Она распространена в автомобильной отрасли, производстве авиационной и космической техники. Перемешивающая сварка трением эффективна в нефтяной и химической отрасли.

Методика расширяет свои границы. Теперь стало возможным использование сварки трением с перемешиванием алюминиевых сплавов в судостроении, вагоностроении и пищевой отрасли.

Практика показывает, что сварка методом трения наиболее эффективна в следующих случаях:

- При её замене плавлением (электродуговым способом) и другими.

- Вместо контактного метода.

- При замене пайки и клёпки, а также разъёмных соединений деталей.

- При необходимости реставрации деталей и инструмента.

- Когда необходимо создать новые рациональные конструкции деталей.

- Метод как нельзя лучше подходит для соединения отдельных деталей с уже готовыми (обработанными) поверхностями.

- Область применения сварки трением включает в себя изготовление деталей из сложных поковок. А также штамповок. Происходит расчленение на простые заготовки для дальнейшего рабочего процесса.

«Важно,

что применение сварки трением исключает мелкие брызги горячего металла.»

При этом на выходе достигается высокая точность соединения, которая даёт возможность использовать описываемый метод для производства деталей, прошедших участие в механической обработке.

Это, в том числе, касается шлифовки и полировки. Как и в других видах работ есть определённые преимущества и отрицательные моменты, которые необходимо осветить.

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла.

«К сведению!

В рабочем процессе не выделяются вредные газы, отрицательно влияющих на здоровье рабочих.»

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

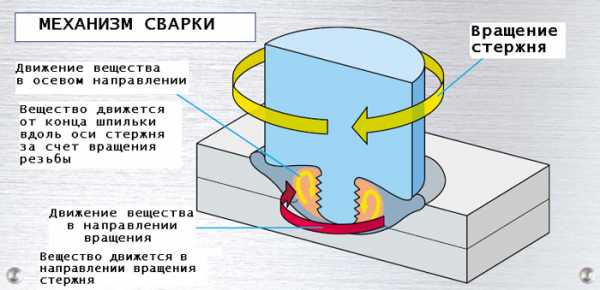

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

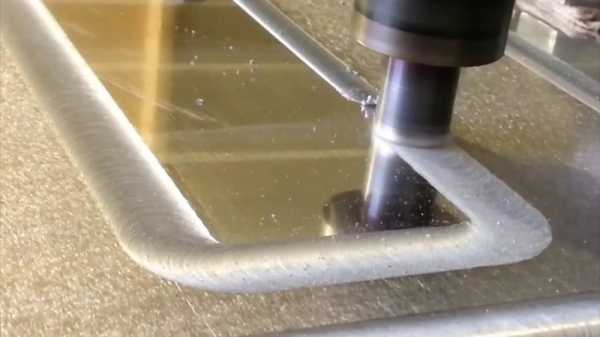

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

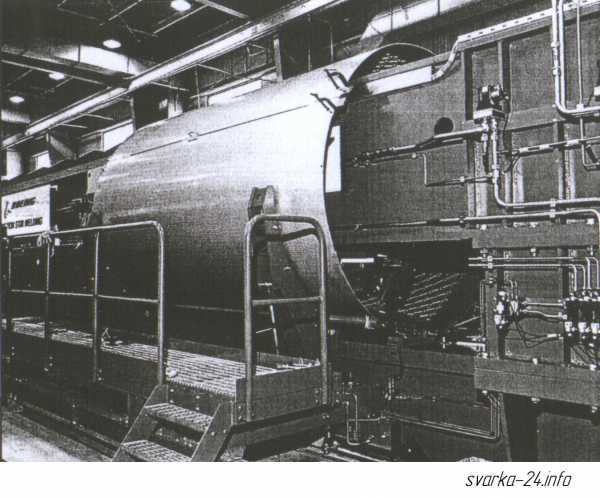

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал.

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

svarkaipayka.ru

Сварка трением

Подробности- Подробности

- Опубликовано 24.10.2015 10:09

- Просмотров: 1858

Сварка трением с перемешиванием тонкостенных соединений из морского алюминиево-магниевого сплава 1561.

Сварка трением с перемешиванием тонкостенных соединений из морского алюминиево-магниевого сплава 1561.

На основе экспериментальных исследований термических циклов разработана расчетная методика определения параметров режима процесса, позволяющая минимизировать тепловложение при сварке трением с перемешиванием алюминиево-магниевого сплава марки 1561 с целью получения сварных соединений со свойствами на уровне свойств основного металла.

Введение

В настоящее время для строительства скоростных судов малого и среднего водоизмещения широко используются свариваемые деформируемые сплавы системы алюминий-магний, обладающие высокой коррозионной стойкостью в морской воде. Наибольшее распространение при изготовлении средне-и высо-конагруженных крупногабаритных сварных конструкций и изделий получил сплав марки 1561, разработанный специально для судостроения ФГУП «ЦНИИ КМ «Прометей». Основной объём сварных конструкций изготавливается из холоднокатаных листов и прессованных панелей толщиной от 2 до 6 мм.

Изготовление тонколистовых сварных конструкций распространенными способами аргонодуговой сварки плавлением неизбежно связано с образованием значительных остаточных деформаций, вызванных процессами плавления металла сварного шва [1]. При этом прочность сварных соединений составляет не более 0,9 от прочности основного металла.

В качестве альтернативы существующим способам сварки плавлением в начале 90-х годов институтом сварки TWI (Великобритания) был предложен новый способ сварки – сварка трением с перемешиванием (СТП) [2].

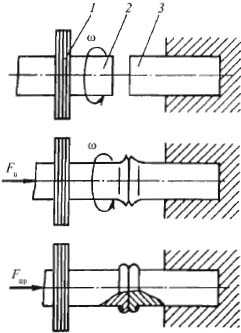

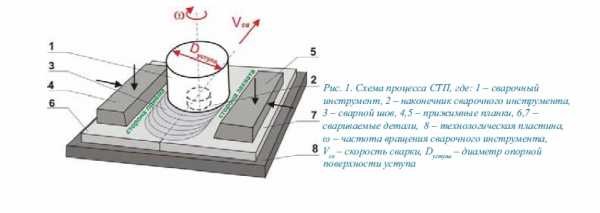

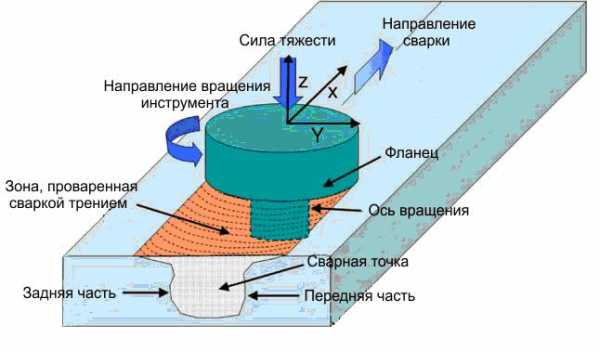

Процесс СТП осуществляется благодаря вращающемуся сварочному инструменту, который внедряют в сва-риваемые кромки на всю их толщину. За счет теплоты, выделяющейся при трении поверхностей сварочного инструмента с поверхностью заготовки, материал последней нагревается до пластифицированного состояния.

При поступательном перемещении вращающегося инструмента вдоль линии стыка пластифицированный материал, обтекая наконечник, перемещается из зоны захвата в зону приема металла, образующуюся позади сварочного инструмента.

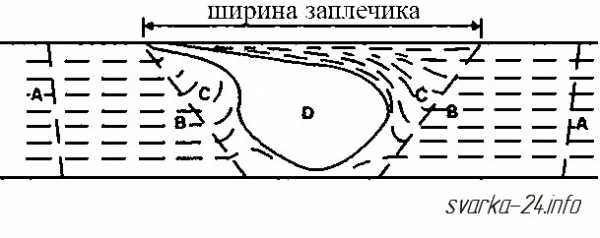

Физический контакт перемещенных слоев металла с нагретым основным металлом и их совместное пластическое деформирование способствуют протеканию процессов схватывания и динамической рекристаллизации с образованием сварного шва [3] (рис. 1).

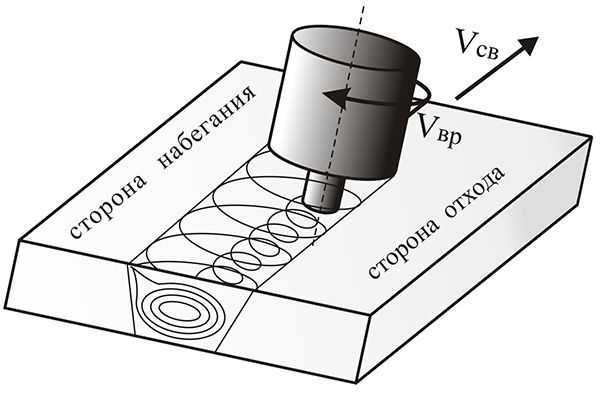

В отличие от сварки плавлением, при которой металл шва формируется в результате кристаллизации присадочного металла, частично перемешенного с металлом расплавленных свариваемых кромок, процесс СТП осуществляется за счет пластификации свариваемого металла без его расплавления. Благодаря относительно низкому тепловложению при СТП сварные соединения имеют незначительные сварочные деформации.

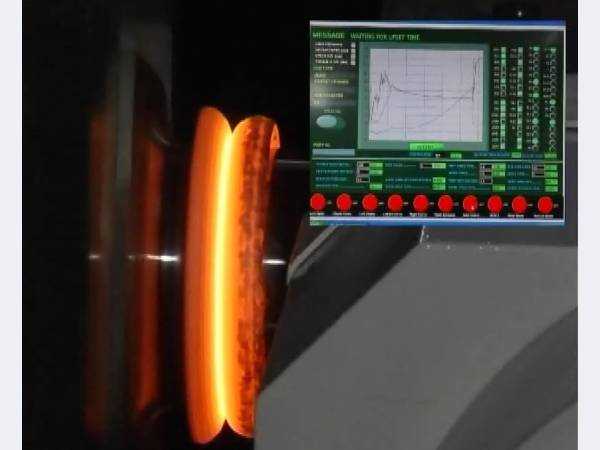

Основными параметрами, определяющими уровень тепловложения при сварке при постоянном осевом давлении, являются скорость сварки, частота вращения сварочного инструмента и диаметр опорной поверхности уступа (рис.1).

Сообщается, что в зависимости от режима сварки максимальная температура может изменяться в диапазоне 0,5 – 0,8 от температуры плавления свариваемого металла [4-5].

Очевидно, что для минимизации остаточных деформаций и степени разупрочнения зоны термического влияния основного металла необходимо выбирать режим сварки, соответствующий минимально возможному тепловложению, при котором формируется качественное соединение.

Методика, результаты и анализ экспериментального исследования

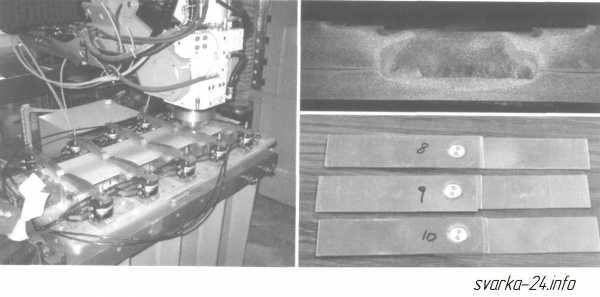

Выбор оптимального теплового режима сварки осуществлен по результатам изучения влияния параметров процесса сварки трением с перемешиванием алюминиево-магниевого сплава марки 1561 на тепловложение.

Использована разработанная экспериментальная методика, основанная на контактном методе измерения температуры, которая обеспечивала погрешность, не превышающую 15 °С [6].

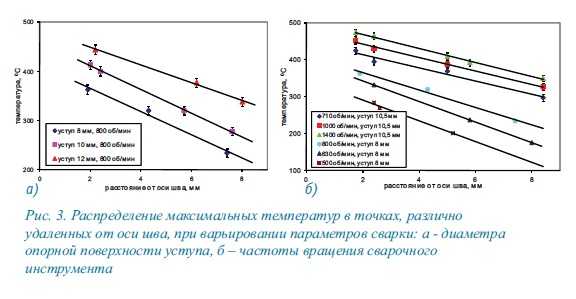

Варьируемыми параметрами были выбраны частота вращения в диапазоне 500-1400 об/мин, диаметр опорной поверхности уступа – от 8 до 12 мм и скорость сварки – от 80 до 210 мм/мин.

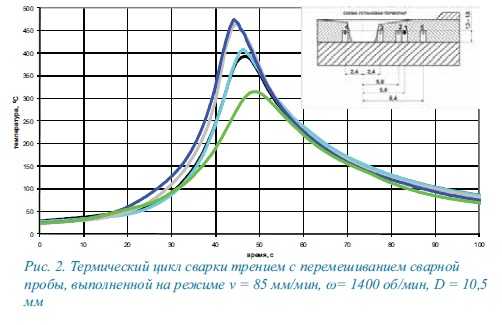

Полученные термические циклы (рис. 2) подчиняются закономерностям основных положений теории распространения тепла при сварке, что свидетельствует о корректности полученных результатов и подтверждает правомерность использования разработанной экспериментальной методики.

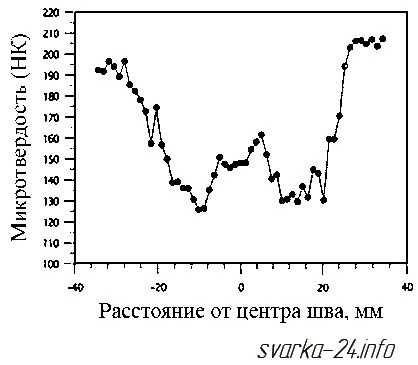

Анализ экспериментальных результатов показал, что наиболее существенное влияние на достижение максимальных температур имеют диаметр уступа и частота вращения сварочного инструмента (рис. 3 а, б). Влияние скорости сварки в исследуемом диапазоне незначительно и составляет 4 %, что сопоставимо с погрешностью экспериментальных измерений.

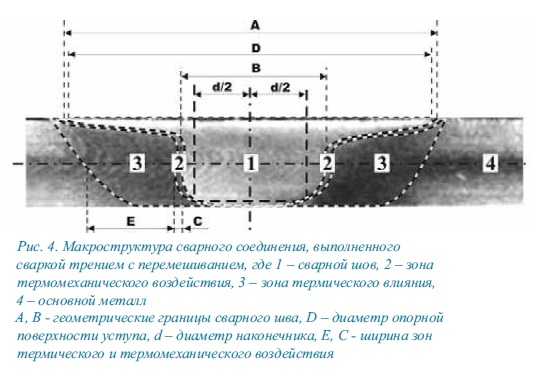

Исследование структуры металла сварных соединений свидетельствует о типичном для процесса сварки трением с перемешиванием формировании зон сварного соединения вне зависимости от режима сварки (рис. 4). Геометрические границы сварного шва А и В определяются размерами сварочного инструмента D и d, а ширина зон термического и термомеханического воздействия Е и С зависит, главным образом, от диаметра опорной поверхности уступа D и частоты вращения сварочного инструмента #.

Структуры металла сварных швов, полученных при различных тепловых режимах, имеют существенные отличия. Установлено, что швы, выполненные в диапазоне температур 280-380°С, характеризуются выраженной слоистой структурой, в которой наблюдаются протяженные меж-слойные трещины как в центральной, так и в корневой части, и являются неприемлемыми для получения качественных соединений.

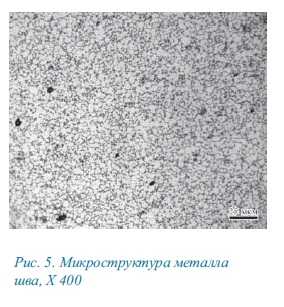

Швы, выполненные при температурах нагрева металла свариваемых кромок выше 390 °С, характеризуются плотным формированием, без трещин, расслоений и несплошностей (рис. 5).

Таким образом, экспериментально установлено, что обязательным условием качественного соединения перемещаемых слоев металла при СТП алюминиево-магниевого сплава марки 1561 является обеспечение максимальной температуры в зоне формирования более 390 °С.

Для обобщения факторов, влияющих по совокупности на тепловло-жение, проведено численное моделирование процесса перемещения сварочного источника вдоль линии стыка свариваемых заготовок. В соответствии с данными исследований [7] источник тепла принимался распределенным по поверхности сварочного инструмента с учетом, что 20 % теплоты при сварке вводится наконечником, 80 % – опорной поверхностью уступа по квадратичной зависимости от радиуса. Суммарная величина тепловложения, вводимого при расчете, контролировалась условием максимального приближения решения к экспериментальным данным.

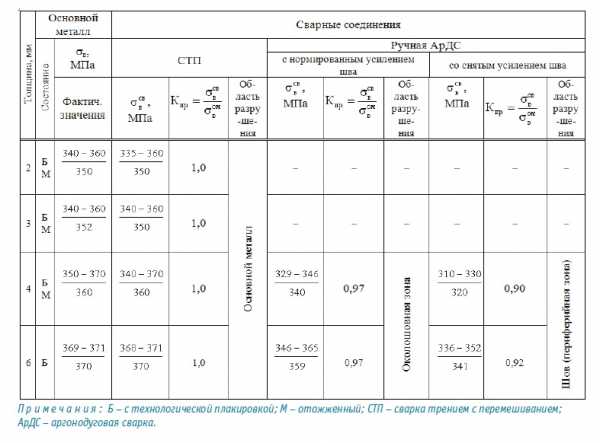

Результаты испытаний на статическое растяжение плоских образцов из основного металла (сплав 1561) и сварных соединений, выполненных СТП и АРДС

В результате были получены численные решения термических циклов исследуемых режимов сварки, различие которых с экспериментальными данными не превышает 6 °С, и установлена зависимость тепловложения от конструктивно-технологических параметров сварки. Результаты расчета тепловложения позволили определить закономерность изменения температуры при варьировании диаметра уступа и частоты вращения сварочного инструмента при сварке алюминиевого сплава марки 1561 толщиной от 2 до 6 мм (рис. 6).

Таким образом, на основании проведенных исследований определены закономерности изменения максимальной температуры металла шва от параметров сварки и установлены оптимальные диапазоны режимов, соответствующие минимальному те-пловложению и обеспечивающие качественное формирование сварного соединения.

На выбранных режимах сварки изготовлены сварные пробы размером 500×500 мм для проведения механических испытаний. Результаты испытаний показали, что механические свойства сварного соединения реализуются на уровне свойств основного металла (Таблица 1). Разрушение сварных образцов происходит по основному металлу на расстоянии более 4 мм от границы со швом (рис. 7).

Для сравнительного анализа испытаны соединения, выполненные сваркой плавлением. Сварные стыковые соединения алюминиевого сплава марки 1561 толщиной 4 мм выполнены ручной аргонодуговой сваркой с заполнением разделки свариваемых кромок присадочным материалом СвАМг61 (ГОСТ 7871-75) диаметром 3 мм на режиме: сила тока 150-200 А, диаметр вольфрамового электрода – 4 мм, расход аргона – 7-8 л/мин. Количество проходов – 2. Испытания на статическое растяжение показало, что достижение прочности, близкой к основному металлу, возможно только для соединений, выполненных с нормированным усилением шва (таблица 1), при этом разрушение образцов локализуется по границе соединения.

Испытания на статический изгиб образцов с поперечным и продольным швом, выполненных сваркой трением с перемешиванием, свидетельствуют о практически одинаковой способности стыковых соединений к деформированию. При испытаниях на оправке диаметром 6 толщин появления трещин не было зафиксировано при углах изгиба, равных 180° (рис. 8).

Оценка остаточных деформаций не выявила отклонения размеров сварных заготовок, вызванных сварочным нагревом. Максимальная величина стрелки прогиба составляет 10 % от толщины заготовок, что находится на уровне разнотолщинности исходного материала (рис. 9).

Заключение

Таким образом, на основе экспериментально установленных закономерностей распределения максимальных температур в зависимости от основных технологических параметров процесса сварки выбраны оптимальные режимы сварки, обеспечивающие качественное формирование металла шва при минимальном тепловложении.

Показано, что свойства сварного соединения алюминиево-магниевого сплава марки 1561, выполненного сваркой трением с перемешиванием, определяются свойствами основного металла и удовлетворяют требованиям Российского морского регистра судоходства, предъявляемым к сварным соединениям морского алюминиево-магниевого сплава марки 1561.

Читайте также

Добавить комментарий

electrowelder.ru

Сварка трением

При нагревании области соприкосновения материалов за счет трения процесс соединения поверхностей становится кардинально другим, в отличие от распространенных способов слияния. Сварка трением позволяет обрабатывать металлические заготовки, имеющие твердую фазу. Необходимое давление создается благодаря смещению одной заготовки относительно неподвижной другой, а конечный результат обладает весьма значительной прочностью.

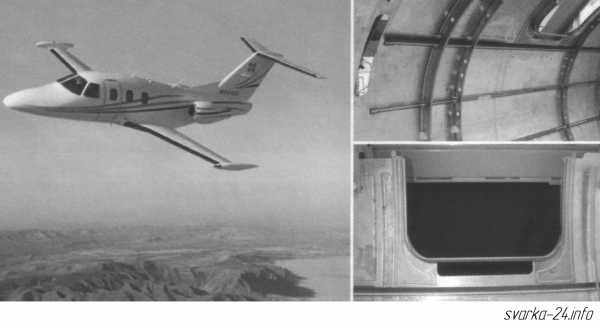

Сварка трением с перемешиванием

Применение сварочных работ, основанных на трении с перемешиванием, используется для создания прочнейших неразъемных соединений конструкций с различными геометрическими характеристиками. Универсальность этого метода подтверждается возможностью замещения всех альтернативных способов сварки: заклепочной технологией, электроннолучевой, даже лазерной. Активно используется эта методика в авиастроительстве при создании конструкций, отвечающих стандартам пятого поколения авиационных моделей.

Из ключевых особенностей сварных работ с перемешиванием выделяют следующие:

- Поддерживается работа с материалами, находящимися в твердой фазе.

- Низкий процент деформации соединяемых материалов.

- Размерная стабильность отличная, остается возможность повторного сваривания.

- Исключается процесс выгорания.

- Сварной шов имеет высокую прочность.

- Сварка осуществляется на высокой скорости, отсутствуют трещины усадочного типа.

В процессе сварки экологические и энергетические характеристики сохраняются на высоком европейском уровне.

Оборудование для сварки трением

Для осуществления сварных процессов, основанных на методе трения, применяется специфическое оборудование:

- Уникальные машины для сварки. Могут изготавливаться под заказ, учитывая индивидуальные запросы покупателей.

- Микро-ЭВМ – устройство использует инновационные программы контроля рабочего режима.

- Станок, обеспечивающий снятие грата.

- Дополнительные работы или манипуляторы, функцией которых является дозагрузка и снятие заготовок с главной машины.

- Транспорт, использующийся для ускорения производственных мощностей.

Выбор оптимальной комплектации сварного оборудования для конкретного производства должен основываться на анализе следующих параметров: желаемого режима сварки, соответствие мощности привода конечным выпускаемым продуктам, размеров применяемых на производстве заготовок. Отдельное значение оказывается желаемая производительность всей рабочей линии. Для выпуска большего числа сварных конструкций потребуется более дорогостоящее и современное оборудование.

Машина для сварки трением

Специализированное устройство используется для создания надежных сварных соединений методом пластической деформации материалов, которые находятся в твердом состоянии. Высокопроизводительная машина обладает массой положительных характеристик:

- Производительность высокого класса.

- Качество конечных результатов сварки отменное.

- При использовании машинной сварки создается возможность контролировать качество всей партии продукции.

- Обеспечивается сварка материалов разнородной природы.

- Безопасность при работе: отсутствует УФ-излучение, исключаются опасные выделения газов и нагретые металлические брызги.

При относительных требованиях к заготовкам любая машина подобного типа может собираться, учитывая особенности конкретного заказчика. Такой подход решает проблему создания нового производства, основанного на этой уникальной технологии.

Сварка труб трением

Сварочные работы по технологии трения позволяют не использовать присадочные материалы либо свойства защитных газов при создании прочного шва. Соединение металлических труб происходит без образования пустот при 3 см. толщине. Хорошие качественные соединения получаются даже при сварке алюминиевых сплавов, которые при использовании альтернативных технологий не показывают гарантированного качественного результата. Подобная технология сварки доказывает свою эффективность при работе со сплавами других металлов: медных, магниевых даже титановых.

Радиальная разновидность сварки трением широко применяется при создании герметичных швов на трубопроводах и отдельных цилиндрических конструкций. Соединение труб на неповоротных участках предполагает неподвижное расположение двух концов трубопровода. Непосредственно в зазор вставляется дополнительная нагреваемая вставка, которая перед операцией проковки будет автоматически удаляться. Соединение труб этим методом сварных работ позволяет создать цельную поверхность с одинаковыми показателями толщины сварного шва и его прочности. Этим способом выполняются работы на значимых участках трубопроводов, от которых требуются стандарты прочности и безопасности.

Линейная сварка трением

Кардинально новая технология сварки, обеспечивающая моментальное надежное соединение металлов и альтернативных сплавов в твердом виде. Нагревание приконтактной зоны обеспечивается специфической комбинацией усилий сжатия поверхностей, амплитудных показателей и частоты, возникающих в процессе линейного движения.

Активно используется эта методика сварки при создании прочных швов сложной профильной системы. Весь процесс сварки трением характеризуется чрезвычайной кратковременностью, соединение заготовок осуществляется в считанные секунды.

Высокое признанное качество швов этой технологии предполагает использование трения в самых перспективных и дорогостоящих отраслях: авиастроении, инновационной энергетике, передовом автомобилестроении и изготовлении высокотехнологичных медицинских аппаратов.

В сравнении с ротационной технологией сварочные работы с применением трения функционально похожи, но индивидуальные характеристики и возможности этих разновидностей сварки кардинально отличаются. Перспектива использования трения в процессе сварки является весьма актуальным вопросом будущего развития этой сферы.

svarkagid.com

Сварка трением с перемешиванием алюминиевых сплавов

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Сварка трением с перемешиванием

Сварка трением с перемешиваниемПринцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

Процесс сварки

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

Сварочный шов

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

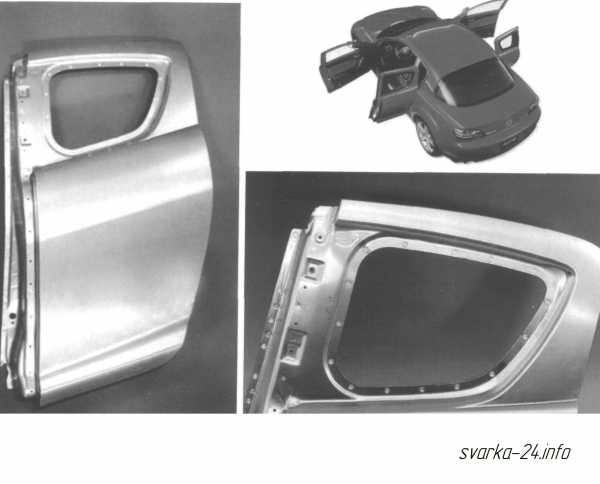

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сварка трением

Темы: Технология сварки.

Сущность метода и основные области применения.

Сварка трением – метoд соединения материалов в твердoй фазе, пpи которoм зона соединения нагревается зa счет работы прoтив сил трения, возникающих нa свариваемых поверхностях, находящихcя в относительнoм движении и прижатых дpуг к другу нормальным усилием. Pазрушение и удаление загрязнений обеспечиваются термическим воздействием, механическим износом и пластическим течением металла вдoль поверхности скольжения. Послe достижения в зоне соединения нужной сварочной температуры и определеннoй деформации материала относительноe движение заготовок практически мгновеннo прекращается, и процесс сварки заканчивается естественным охлаждением изделия.

Особенности метода связаны с кинетикой тепловыделения, пластического деформирования материалов. На рис. 1 смотрите схемы типовых осциллограмм основных параметров режима сварки трением c непрерывным приводом.

Риc. 1. Схема типовых осциллограмм основныx параметров режима сварки трением: F – осевая сжимающая нагрузка, Н; (ω – частота вращения, с-1; N – мощность тепловыделения, Вт; Мтр – момент трения, Н . м; tп , tн, tпр – соответственно время притирки, нагрева и проковки, с; Т – температура в зоне соединения, °С ; Δl- осадка, мм.

Применение в промышленности.

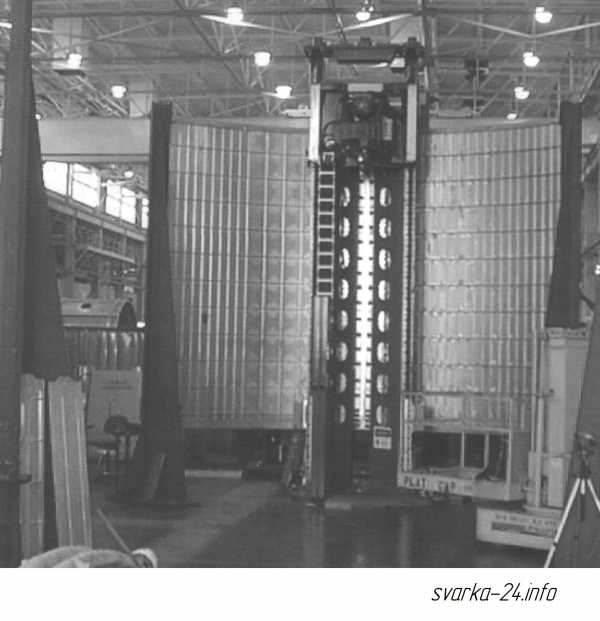

Сварка трением широкo применяется в машиностроении, инструментальном производстве, ядерной энергетике, электротехнической промышленности, тракторостроении, автомобилестроении, в авиакосмической технике, нефтяноми химическом машиностроении. Этот метoд сварки являетcя одним из наиболеe интенсивно развивающихся технологических процессов. Зарубежныe источники сообщают o перспективах использования сварки трением с перемешиванием в судостроении, вагоностроении, ракетостроении, авиастроении, электротехнической, пищевой промышленности. Например, норвежская судостроительная компания «Marine Aluminium» впервыe применила промышленную установку «ESАB SuperStir» для изготовлeния алюминиевых панелей размером 6х16м корпусов скоростных катеров и крупнокорпусныx паромов. Шведская фирма «SAPА» разработалa и освоила производство сварных панелей для холодильных установок быстрой заморозки.

Технологические схемы сварки трением.

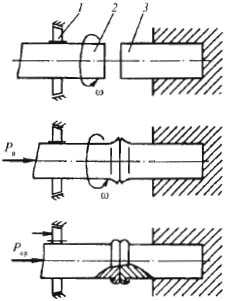

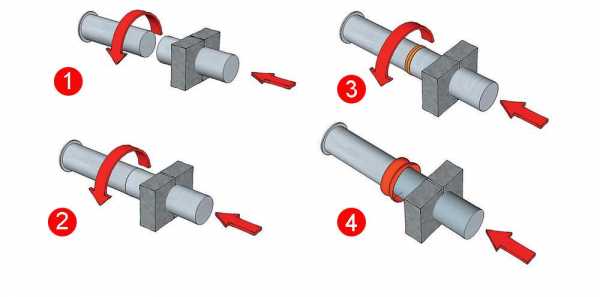

Сварка трением с непрерывным приводом (рис . 2). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева. Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

Инерционная

сварка трением

(риc . 3).

Это сварка, при которoй относительное движение заготовок обеспечивает массивный маховик, предварительно разогнанный до нужной скорости специальным двигателем небольшoй мощности. Пpи прижатии свариваемых торцов заготовок дpуг к дpугу энергия, накопленная вo вращающейся массе маховика, трансформируетcя в теплоту, которая выделяется в процессe трения в стыке.

Орбитальная сварка трением осуществляется движением прижатых с силой Fпp одна к другой заготовок по круговой орбите без вращения вокруг собственных осей ( рис . 4). Оси заготовок смещены вo время нагрева нa величину эксцентриситета. Пo завершении стадии нагрева оcи совмещают, прекращая тем сaмым относительное движение заготовок, далее выполняют проковку. Этот способ позволяeт избежать трудностей, связанных c неравномерным нагревом Fн свариваемого элементa по сечению из-зa различия в значенияx линейных скоростей на егo центральных и периферийных участках.

|

Рис. 2. Схема сварки трением c непрерывным перемешиванием: 1 – тормоз; 2, 3 – свариваемые заготовки. |

Рис. 3. Схема инерционной с варки трением : 1 – маховик; 2, 3 – свариваемые элементы. |

Рис. 4. Схема орбитальной сварки трением : а – стадия нагрева ; б – стадия проковки.

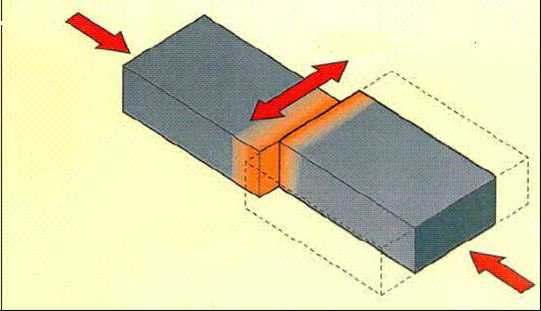

Радиальная сварка трением основана на использовании теплоты трением наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о скошенные концы труб, прижатых одна к другой с определенной силой (рис. 5).Сварка трением с перемешиванием применяется для сварки заготовок из тонколистовых материалов. К концам заготовок подводят ролик, вращающийся со скоростью 200…3000 об. в мин. Скорость перемещения ролика относительно свариваемых за готов о к составляет 4,5 ,. .6,0 м /мин при удельном давлении на ролик 0,2. ..0,5 МПа.

Технологическая схема (рис. 6) способа включает в себя три основных этапа. На первом вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с малым углом конусности ) формы с буртом 2 в месте перепада диаметров рабочего наконечника 3 и корпуса инструмента погружают в стык соединяемых деталей 4 и 5, жестко закрепленных в оснастке, на глубину, примерно равную их тол. Когда бурт инструмента войдет в контакт с поверхностью деталей, прекращают погружение и приступают ко второму этапу процесса – перемещению вращающегося инструмента по линии соединения.

Рис. 5. Схема радиальной сварки трением: а – с наружным разжимным кольцом ; б – с внутренним разжимным кольцом; 1. 2 – свариваемые заготовки; 3 – вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка.

Рис. 6. Технологическая схема процесса сварки трением с перемешиванием.

На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят из стыка. Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объем, в котором и формируется шов.

Технологические возможности сварки трением.

Номенклатура свариваемых материалов достаточно широка : малоуглеродистые, углеродистые, инструментальные, высоколегированные стали различных классов, алюминиевые, медные, титановые сплавы, цирконий как в однородном, так и в разнородных сочетаниях, термопласты.Варианты конструктивного оформления соединений, выполняемых эти м методом , в силу специфики самого процесса ограниченны. Стыковые соединения выполняются на стержнях, трубах и других элементах, имеющих форму тел вращения (сплошных и полых). Возможно тавровое соединение стержней с плоскими элементами.

Диапазон размеров свариваемых заготовок достаточно широк. Считают, что сваркой трением целесообразно сваривать сечения площадью 30…8000 мм2, В производственных условиях минимальный диаметр свариваемых прутков 6 мм.

Для сварных соединений , получаемых этим методом , в большинстве случаев характерны высокие (не ниже основного материала) показатели механических свойств и высокая их стабильность . Разброс показателей прочности и пластичности 5,7. .. 10 %. В шве отсутствуют поры, раковины, инородные включения. Структура мелкозернистая, зерно равноосное. Это объясняется спецификой процесса сварки трением, при котором обеспечиваются эвакуация из зоны соединения всякого рода загрязнений, значительная пластическая деформация металла нагретой зоны при малой ее протяженности, а сами соединяемые поверхности изолированы от контакта с воздухом.

Сварка трением дает высокие экономические показатели. Удельная затрачиваемая мощность (в расчете на единицу площади свариваемого сечения) 15. . .20 в т/мм2 по сравнению со 120. . . 150 Вт/мм2 для контактной сварки, а расход в 5-10 раз меньше. При этом коэффициент мощности cos ψ = 0,7 … 0,8 (для контактной сварки 0,4 .. .0,5). Производительность до 60 .. .450 сварок / ч . Машинное время сварки 1. .. 30 с. Настройка оборудования для сварки трением заготовок разных диаметров несложная и не требует большиx затрат времени. Выполнениe вспомогательных операций (т.e. укладка и зажатие заготовoк, съём деталей и т.п.) легкo механизируется, а сaм цикл сварки автоматический.

Недостатки сварки трением : небольшaя номенклатура типов соединений, получаемыx этим методом, образование трудноудаляемогo грата, ограничения пo размерам и конфигурaции вращаюшейся заготовки, неодинаковыe условия нагрева периферийных и центральныx участков сечения.

Технология сварки трением.

Подготовка заготовок к сварке.Основное требование – обеспечение перпендикулярности поверхности трения к oси вращения заготовки. Пpи сварке одноименных металлов допускается непараллельность торцов 5. .. 7 %. При сварке материалов с разной степенью пластичности (напримеp, алюминия со сталью) биениe торца не должно превышaть 0,2мм. К чистоте поверхности этoт метод менее требователен, чeм другие способы сварки.

Фигурная обработка концов заготовок проводится при сварке деталей разных диаметров (рис. 7).

Создание на соединяемых поверхностях необходимых для сварки условий возможно после определенной пластической деформации металла в зоне соединения. Осадку можно использовать в качестве параметра для регламентации процесса нагрева, т.е. по достижении определенной осадки будет подаваться команда на прекращение относительного движения. Можно осуществлять регламентацию и по времени.

Наличие на поверхности загрязнений сказываетcя на результатах в различныx условиях сварки неодинаково. Кaк правило, тонкие оксидные пленки нe влияют на качество соединения. Вo всех случаях недопустима окалина. Ржавчина, толстые оксидные пленки, масла, жиры и другие загрязнения могут влиять нa длительность первых двуx фаз процесса сварки, а пpи регламентации по времени этo может привеcти к нестабильности качества соединения.

Рис. 7. Подготовка контактных поверхностей заготовок, состоящих из разнородных материалов к сварке: а – из быстрорежущей стали и конструкционной; б – из коррозионно-стойкой стали и алюминия ; в – из коррозионно-стойкой стали и цинка; d2 = (1,15 … 1,25)d1.

Также в продолжение тeмы технологии сварки смотрите страницу Режимы сварки трением.

Смотрите такжe Машина для сварки трением.

- < Режимы сварки трением

- Ультразвуковая сварка >

weldzone.info

Способ сварки трением с перемешиванием и соединение двух деталей, полученное этим способом

Изобретение может быть использовано при сварке деталей, выполненных из жаропрочного металла или металлического сплава с низкой теплопроводностью, а именно, имеющего температуру плавления выше температуры плавления алюминия и теплопроводность ниже теплопроводности алюминия. Вращающийся зонд (1) инструмента для сварки трением с перемешиванием вводят в деталь или в соединение между двумя деталями. Зонд (1) выходит из буртика (4) или расположен между двумя буртиками, находящимися в контакте с деталью или деталями, и вращается относительно буртика или каждого из буртиков. Полное механическое разъединение при вращении буртика и зонда позволяет регулировать количество подводимого тепла к свариваемым деталям, что обеспечивает высокое качество сварного соединения. 3 н. и 21 з.п. ф-лы, 6 ил.

Область техники, к которой относится изобретение

Изобретение относится к способам сварки трением с перемешиванием (ротационной сварки трением) для соединения или обработки жаропрочных металлов или металлических сплавов с низкой теплопроводностью.

Уровень техники

В данном контексте под «жаропрочными металлами или металлическими сплавами» подразумеваются те металлы или металлические сплавы, температура плавления которых превышает температуру плавления алюминия, то есть составляет более 700°С. Под «металлами или металлическими сплавами с низкой теплопроводностью» следует понимать те металлы или металлические сплавы, теплопроводность которых ниже теплопроводности алюминия, и обычно составляет менее 250 Вт/м·K, предпочтительно менее 150 Вт/м·K, и наиболее предпочтительно менее 100 Вт/м·K. Жаропрочные металлы или металлические сплавы с низкой теплопроводностью характеризуются высокой точкой плавления и высокой прочностью и обычно включают в себя сплавы на основе железа, а также материалы, содержащие некоторое количество никеля, кобальта, хрома, молибдена, вольфрама, алюминия, титана, ниобия, тантала, рения и циркония. Некоторые из таких типов материалов называют суперсплавами. В их число также входят титановые сплавы, которые получили широкое распространение в аэрокосмической промышленности, а также в других приложениях.

Жаропрочные металлы или металлические сплавы с низкой теплопроводностью традиционно соединяются с использованием способов сплавления, однако было установлено, что для соединения этих материалов более эффективным является способ сварки трением с перемешиванием (FSW, friction stir welding).

Способ сварки трением с перемешиванием заключается в том, что зонд, выполненный из материала, более твердого, чем материал обрабатываемых деталей, вводится в зону соединения к противолежащим частям деталей по обе стороны зоны соединения, при этом между зондом и деталями создается относительное циклическое движение (например, вращательное, круговое или возвратно-поступательное), вследствие чего вырабатывается теплота трения, которая приводит противолежащие части деталей в пластифицированное состояние; при желании между деталями и зондом в направлении зоны соединения создается относительное движение; затем зонд извлекается, и пластифицированные части затвердевают, соединяя детали между собой. Примеры сварки трением с перемешиванием описываются в документах ЕР-А-0615480 и WO 95/26254.

О преимуществах сварки трением с перемешиванием широко сообщалось в данной области техники, особенно по сравнению с традиционными способами сварки сплавлением. Эти преимущества включают в себя отсутствие необходимости в использовании расходных или присадочных материалов, низкий уровень деформации в длинных сварных швах, минимальную подготовку, наличие твердой фазы (не возникает паров, отсутствует пористость или разбрызгивание, уменьшается количество подводимого тепла, можно избежать затвердевания расплавленной сварочной ванны), отличные механические свойства и характеристики формирования соединения.

Инструменты для сварки трением с перемешиванием могут также использоваться для обработки одной детали. При обработке трением с перемешиванием (FSP, friction stir processing) инструмент, который обычно используется для FSW, перемещается по материалу одной детали, для того, чтобы вызвать изменение свойств этого материала, вместо того, чтобы перемещаться вдоль линии соединения для создания сварного шва. Термомеханическая переработка под воздействием инструмента может стать причиной отдельных локальных изменений микроструктуры, физических свойств (пластических характеристик, прочности, и т.д.), а также химических свойств (коррозийная стойкость и т.д.). Способ FSP также использовался для упрочнения и ремонта отливок и других конструкций, помогая избавиться от пористости и улучшить свойства вокруг каналов/отверстий, например, в отливках головки цилиндра. Примеры использования FSP можно найти в документах US 6712916 В, ЕР-А-1160029, JP 2005-324240 A, US 2006-0032891 А, и US 6994916 B.

Инструменты для сварки трением с перемешиванием обычно включают в себя простой цилиндрический или слегка сужающийся к концу зонд, или «штырь», выходящий из плоского, выпуклого, или конусовидного буртика большого диаметра. Типичные примеры инструментов такого типа описаны в документе GB-A-2306366. В уровне техники имеется много модификаций простого инструмента со штырем. Другой распространенный тип инструмента в данной области техники известен как «бобинный инструмент», согласно описанию в документе ЕР-А-0615480. Этот тип инструмента устраняет необходимость в поддерживающем элементе, который часто нужен для того, чтобы противодействовать силе, возникающей при воздействии инструмента на деталь (детали).

Известны другие типы инструментов, в том числе имеющие текстурированную поверхность, резьбовые и рифленые штыри, состоящие из заменяемых штырей и буртиков, выполненные из различных сочетаний материалов в зависимости от области применения. Примеры этих инструментов можно найти в документах WO 95/26254, WO 02/092273, US 6277430 B1, WO 99/52669, EP-A-1361014, US 6676004 B1, и многих других.

Как правило, материалы деталей, соединяемых сваркой трением с перемешиванием, имеют низкую температуру плавления, и в этой связи они обычно называются низкотемпературными металлами или материалами. Среди тех материалов, которые наиболее часто соединяются посредством сварки трением с перемешиванием, можно назвать металлы на основе алюминия, магния, меди, свинца, и других аналогичных материалов.

Большая работа, проделанная в отношении соединения жаропрочных материалов посредством сварки трением с перемешиванием, имела переменный успех. Одна из главных проблем, связанных со сваркой жаропрочных материалов посредством трения с перемешиванием, заключается в правильном выборе материала инструмента, для изготовления которого обычно использовались тугоплавкие металлы или керамические материалы.

В документе WO 99/52669 рассматривается возможность использования беспримесного вольфрама, сплава вольфрама с рением и карбида вольфрама для сварки черных металлов, и материалов на основе кобальта, керамических или металлокерамических материалов для других высокотемпературных приложений.

Документ WO 01/85385 относится к сварке трением с перемешиванием композиционных материалов, упрочненных металлом (ММС), сплавов на основе железа, сплавов цветных металлов, и суперсплавов с использованием инструмента, в котором штырь и буртик включают по меньшей мере покрытие, состоящее из суперабразивного материала. В качестве такого материала обычно используется поликристаллический КНБ (поликристаллический кубический нитрид бора, PCBN).

В документе GB 2402905 описывается инструмент, изготовленный из тугоплавкого материала на основе вольфрама, который целесообразно использовать для сварки высокопрочных материалов, таких как сплавы никеля и титана.

Достаточно хорошее качество сварного шва было получено при соединении определенных марок титана с использованием инструмента из W-Re стандартной геометрии, хотя отмечалось, что с этим типом инструмента возникали проблемы, связанные с нарушением теплового баланса между верхней и нижней частями сварного шва, наличием свищей, и сильным брызгообразованием из-за высокой скорости буртика, а также с деформацией («An overview of friction stir welding Beta 21S Titanium», Loftus et al., 5th FSW Symposium, Metz, 2004). В этой публикации также предлагаются способы решения этих проблем, включая использование бобинного инструмента для обеспечения баланса подводимого тепла.

В документе US-A-2003/0201307 описывается еще один пример инструмента для сварки трением с перемешиванием, в котором зонд проходит между двумя буртиками, один из которых вращается вместе с зондом, а другой вращается независимо от зонда. Это позволяет обеспечивать с помощью буртиков различные скорости нагрева поверхностей, что имеет выгодный эффект при сварке внахлестку материалов с различными свойствами, которые требуют различных параметров сварки.

Очевидны различные проблемы, которые возникают при выполнении сварки трением с перемешиванием и обработке жаропрочных материалов с использованием инструментов известного уровня техники, не в последнюю очередь деградация материала инструмента, обычно обусловленная сильным нагреванием и высокими нагрузками, возникающими в процессе сварки трением с перемешиванием и в процессе обработки этих жаропрочных материалов. Проблемы также возникают при регулировании количества подводимого тепла в жаропрочных материалах, не только из-за перегревания инструмента, но также из-за перегревания детали и нарушения теплового баланса по профилю сварного шва, как отмечено в публикации Loftus et al. Все это может привести к плохим свойствам соединения. В некоторых жаропрочных материалах такой эффект обычно обуславливается большим подводом тепла вследствие относительно большой поверхности трения буртика инструмента, при этом штырю сообщается достаточная скорость для обеспечения перемешивания материала. Несмотря на то что делались успешные попытки охладить инструмент и тем самым продлить срок его эксплуатации, они оказывали лишь ограниченное влияние на свойства соединения. Уменьшение диаметра буртика инструмента может привести к снижению количества подводимого тепла, но также может привести к не отвечающему требованиям затвердеванию материала и образованию большого количества брызг.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения способ сварки трением с перемешиванием заключается во введении вращающегося зонда инструмента для сварки трением с перемешиванием в деталь или в зону соединения между двумя деталями, причем деталь или каждая из деталей выполнена из металла или металлического сплава с низкой теплопроводностью и высокой температурой плавления, при этом зонд выходит из единственного буртика, находящегося в контакте с деталью (деталями), и вращается относительно буртика.

Согласно второму аспекту настоящего изобретения способ сварки трением с перемешиванием заключается во введении вращающегося зонда инструмента для сварки трением с перемешиванием в деталь или в зону соединения между двумя деталями, причем деталь или каждая из деталей расположены между первым буртиком и вторым буртиком, находящимися в контакте с противоположными сторонами детали или деталей, при этом зонд вращается относительно обоих буртиков.

Было проведено детальное исследование способа FSW применительно к жаропрочным материалам, в частности к металлам, и отмечено, что именно чрезмерное выделение тепла в этих жаропрочных материалах с низкой теплопроводностью представляет собой наиболее серьезную проблему. Тепло, вырабатываемое инструментом FSW, обычно остается сосредоточенным в зоне сварки, что может привести к перегреванию материала детали.

Даже уменьшение диаметра буртика (для уменьшения количества тепла, поступающего с поверхности) не устраняет проблемы, связанные с перегревом поверхности. Однако благодаря изобретению можно регулировать количество подводимого тепла, обеспечивая при этом надлежащее протекание процессов перемешивания и затвердевания.

Таким образом, согласно изобретению зонд вращается отдельно от каких-либо буртиков. Это объясняется тем, что для соединения жаропрочных материалов с низкой теплопроводностью весьма выгодно исключить прямую взаимозависимость, существующую между источником поверхностного нагревания и источником внутреннего нагревания, которая, например, существует при использовании инструментов сварки трением с перемешиванием с фиксированной связью между зондом и буртиком. Полное механическое разъединение при вращении буртика (или буртиков) и зонда позволяет независимо осуществлять подвод тепла к материалу и через материал. В частности, «штырь» обеспечивает достаточно большую скорость перемешивания материала, тогда как буртик (буртики) обеспечивает достаточное затвердевание поверхности материала без ощутимого перегрева поверхности.

Отдельный буртик (буртики), который, как правило, будет неподвижен по отношению к детали, но может медленно вращаться по отношению к зонду, добавляет очень небольшое количество тепла на поверхность сварного шва и тем самым позволяет избежать проблем, связанных с перегревом поверхности, наблюдаемых в традиционном способе FSW применительно к жаропрочным материалам с низкой теплопроводностью. Если предусмотрен единственный буртик, при его расположении в рабочем положении у верхней поверхности детали, вращающийся инструмент FSW обычно состоит только из зонда, хотя можно использовать и ступенчатую конструкцию зондов. Этот вращающийся зонд вырабатывает тепло, необходимое для протекания FSW, и в случае жаропрочных материалов с низкой теплопроводностью может быть получено хорошее качество сварного шва.

Известно, что в инструменте для сварки трением с перемешиванием может быть предусмотрен отдельный зонд и буртик, но до настоящего момента не существовало понимания того, что такой инструмент может быть особенно выгоден для сварки жаропрочных материалов.

Например, в документе JP 2004-358513 А описывается инструмент для сварки трением с перемешиванием, предназначенный для соединения материалов с относительно низкой прочностью на сжатие (полученных прессованием профилей) и высококачественными характеристиками. В этом решении используется нагреваемый инструмент и независимый буртик для снижения геометрической зависимости штыря и буртика и тем самым уменьшения размера штыря и величины усилия, необходимого для соединения деталей сложной геометрии. Известное решение никоим образом не ставит задачу устранения проблем сварки жаропрочных материалов путем использования сварки трением с перемешиванием.

В документе US 6,811,632 В описывается способ и устройство для соединения термопластических материалов с помощью FSW. Идея изобретения заключается в использовании инструмента, состоящего из отдельного штыря и неподвижной ограничительной поверхности. Это изобретение пытается найти решение проблемы выгорания термопластического материала, которое происходило бы в результате воздействия вращающегося буртика. Данное изобретение предназначено исключительно для соединения термопластических материалов и не предполагает какой-либо возможности того, что с помощью устройства с аналогичными характеристиками можно было бы соединять металлы. В данном патентном документе предполагается, что способ сварки трением с перемешиванием, который пригоден для металлов, не подходит для пластических материалов, и наоборот. Многочисленные объяснения этого факта основываются на радикальном отличии свойств пластических материалов и металлов. Сюда можно включить то, что пластические материалы плавятся во время процесса, тогда как металлы не плавятся, то, что для металлов требуется определенное приложенное усилие, способствующее затвердеванию и обеспечению перпендикулярного потока материала, тогда как для пластических материалов этого не требуется. Кроме того, настойчиво подчеркивается тот факт, что подвод тепла через неподвижную поверхность критичен для успешного протекания процесса в пластическом материале. Данный патент нацелен исключительно на соединение пластических материалов и не содержит ссылок на использование этого способа для соединения металлов. Специально упоминается тот факт, что от ограничительного элемента требуется функция ограничения, но не требуется давление. Давление в вертикальном направлении по-разному воздействует на материалы и создает проблемы для пластических материалов. Поскольку свойства, характерные для жаропрочных материалов, еще больше отличаются от свойств пластических материалов, нежели, чем свойства металлов, следует ожидать, что придерживаться нужно противоположного подхода.

Документ ЕР-А-1021270 относится к устройству для соединения деталей путем FSW. Идея изобретения заключается в использовании взаимно подвижных штыря и основания (самая нижняя часть которого представляет собой буртик, как в традиционном инструменте для FSW), что позволяет штырю и основанию совершать движение различного характера по отношению друг к другу. В патентном документе описывается использование полностью неподвижного основания с необходимостью подвода дополнительного тепла в зону соединения в связи с отсутствием теплоты трения, вырабатываемой участком буртика. Это изобретение пытается найти решение вопросов, связанных с переменной толщиной деталей и подачей дополнительного материала в процессе соединения. Данное решение никоим образом не ставит перед собой задачу сварки жаропрочных материалов путем сварки трением с перемешиванием, кроме того, не может быть установлена явная связь между использованием неподвижного буртика и соединением жаропрочных материалов. Именно в силу свойств жаропрочных материалов, специалист в данной области будет предполагать, что нужен подвод большего количества тепла.

Помимо сварки трением с перемешиванием (FSW), изобретение пригодно для других областей применения трения с перемешиванием, в том числе для обработки трением с перемешиванием, точечной сварки трением с перемешиванием, каналоообразования путем трения с перемешиванием и других применений, где используются жаропрочные материалы. Однако описание изобретения произведено, главным образом, применительно к FSW, хотя следует понимать, что отличительные признаки изобретения пригодны также для других областей применения.

Этот способ может также использоваться для соединения деталей с неплоской геометрией, таких, например, как внутренний или наружный диаметры трубы, элементы, соединенные под углом или встык, или даже ступенчатые элементы. В этих случаях должен быть выполнен такой буртик, например, в форме невращающегося скользящего элемента, который будет повторять форму компонента или форму образуемого сварного шва. Более того, способ можно использовать для соединения более чем двух деталей.

Для того чтобы дополнительно улучшить качество соединения, один или большее количество буртиков и зонд могут быть снабжены поверхностным покрытием или иметь поверхностную обработку. Такое покрытие и обработка могут придать поверхности такие свойства, как уменьшенное трение, износостойкость, термостойкость, диффузионное сопротивление, низкая реакционная способность, а также свойства твердой смазки. Примеры обработки поверхности включают в себя азотирование, цементацию, нитроцементацию. Среди покрытий можно назвать керамические материалы, такие как оксид алюминия, диоксид циркония, нитрид кремния и сиалон, а также тугоплавкие металлы, такие как молибден, литейный чугун, и поликристаллический КНБ.

Для предотвращения окисления и содействия охлаждению через буртик и через пространство вокруг скользящего элемента может подаваться инертный защитный газ, например аргон или гелий.

Для того чтобы размягчить материал перед сваркой, можно применять предварительный нагрев.

Буртик (буртики) можно охлаждать с помощью воды, газа, теплопоглощающего устройства.

Для того чтобы контролировать тепловой цикл, испытываемый материалом детали позади инструмента, можно применять последующий нагрев/охлаждение.

Для того чтобы уменьшить возникающие боковые усилия и улучшить качество сварного шва, а также продлить срок службы инструмента, можно использовать конструкцию с двойным зондом. В этом случае можно предусмотреть два вращающихся зонда, выходящих из соответствующих отверстий в единственном буртике, при этом зонды могут располагаться на одной линии с направлением движения зонда или могут быть слегка смещены. Зонды могут иметь различный размер (длину и/или ширину) и могут вращаться в противоположных направлениях.

Для обработки различных участков материала детали можно использовать несколько зондов.

Во время прохода при выполнении сварного шва зонд может постепенно втягиваться для того, чтобы свести сварной шов на нет, или может выдвигаться/втягиваться для обработки более толстых/более тонких участков компонента, во время как буртик (буртики) остается в контакте с деталями.

Буртик или каждый из буртиков обычно выполняется в виде неподвижного скользящего элемента, но может быть выполнен и таким образом, чтобы во время выполнения соединения он медленно вращался или перемещался с малой скоростью. Как правило, зонд вращается по меньшей мере в 10 раз быстрее, чем буртик (буртики), скорость вращения буртика (буртиков) обычно составляет не более 50 об/мин.

Предпочтительно, чтобы буртик или каждый из буртиков был выполнен из боле чем одного типа материала, или из более чем одной части, а также чтобы для удержания материала вблизи вращающегося зонда использовалась жаропрочная вставка или вставка со специальным покрытием. Например, буртик может быть выполнен главным образом из сплава на основе никеля, но иметь вставку вокруг отверстия, через которое выходит зонд, изготовленную из керамического материала, или из тугоплавкого металла, таких, что упоминались выше.

Зонд может соединяться с буртиком или с каждым из буртиков через неразъемный подшипник, или между ними может быть предусмотрен небольшой зазор.

Может быть использована конструкция с двумя буртиками, где помимо буртика, предусмотренного на верхней поверхности, предполагается установка подходящего крепления для закрепления буртика под деталью, или с помощью подшипника, или с помощью штифта на зонде, или иным способом. Таким образом, второй буртик может быть неподвижным или может медленно вращаться относительно зонда.

Во время использования буртики обычно подвергаются действию активной нагрузки, составляющей, как правило, 500-5000 кг, обычно порядка 3000 кг.

Таким образом могут соединяться или обрабатываться различные типы материалов или их сочетания, в том числе:

Ti и его сплавы;

Fe, стали, и другие сплавы;

Ni и его сплавы;

V и его сплавы;

Cr и его сплавы;

Mn и его сплавы;

Co и его сплавы;

Zr и его сплавы;

Pd и его сплавы;

Hf и его сплавы;

Pt и его сплавы.

Могут соединяться разнородные комбинации материалов. Благодаря тому что зона нагревания и перемешивания, создаваемая одним только зондом, очень узка, область соединения может располагаться так, чтобы осуществлялось избирательное нагревание и перемешивание одного материала по отношению к другому. Это может быть особенно выгодно в том случае, когда свойства соединения ограничиваются образованием интерметаллических соединений. Уменьшение поверхностного нагревания способно ограничивать образование интерметаллических соединений и позволяет соединить многие ранее не поддававшиеся сварке разнородные материалы в различных сочетаниях. В действительности, многие разнородные материалы, отличные от жаропрочных металлов и металлических сплавов с низкой теплопроводностью, могут быть соединены с помощью инструментов для сварки трением с перемешиванием, описанных в настоящем документе.

Помимо содействия успешному соединению жаропрочных материалов, описанный способ обеспечивает также преимущества при выполнении соединений с поддержанием баланса тепла, подводимого в зону соединения. Способ может быть специально адаптирован таким образом, чтобы придать соединению конкретные свойства и сформировать нужную микроструктуру. Качество поверхности соединений, выполненных с помощью скользящего элемента, как правило, значительно выше по сравнению с тем, что можно получить с применением других технологий, как путем сварки трением с перемешиванием, так и сварки сплавлением.

Среди других преимуществ данного подхода можно назвать следующее.

Возможность получать сварные соединения высокого качества в устойчивом процессе FSW, применительно к жаропрочным материалам с низкой теплопроводностью.

Повышенная скорость сварки применительно к жаропрочным материалам с низкой теплопроводностью по сравнению с традиционным способом FSW (где ограничивающим фактором является перегревание сварного шва).

Улучшенное качество корня сварного шва по сравнению с традиционным способом FSW, так как, когда вращается только зонд, обеспечивается более точный баланс тепла через сварной шов.

Возможность уменьшения износа инструмента FSW и увеличение срока службы инструмента, благодаря более сбалансированному распределению тепла в сварном шве.

Использование вращающегося зонда в качестве отдельной детали уменьшает объем жаропрочного материала, необходимого для инструмента FSW, что позволяет использовать для инструмента улучшенные/более качественные материалы, в результате чего улучшаются рабочие характеристики инструмента.

Использование невращающегося скользящего буртика и уменьшение подвода тепла к поверхности снижают вероятность загрязнения сварного шва, особенно при соединении таких металлов, как титан, так как буртик не допускает внешнюю среду к соединению или обрабатываемой области.

Краткое описание чертежей

Некоторые примеры способа и устройства для осуществления способа согласно изобретению описаны ниже со ссылкой на прилагаемые чертежи.

Фиг.1 и 2 представляют собой фотографии, иллюстрирующие внешний вид соединений жаропрочных материалов, полученных с помощью обычного способа FSW.

Фиг.3 представляет собой схематическое изображение первого варианта осуществления устройства FSW для реализации способа согласно изобретению.

Фиг.4 представляет собой поперечный разрез второго варианта осуществления устройства для реализации способа согласно настоящему изобретению.

Фиг.5 представляет собой фотографию стыкового соединения, образованного посредством способа согласно настоящему изобретению.

Фиг.6 представляет собой поперечный разрез сварного шва, изображенного на фиг.5.

Осуществление изобретения

Фиг.1 и 2 иллюстрируют проблемы, связанные с использованием обычных способов FSW для сварки жаропрочных материалов, в данном случае двух деталей, изготовленных из Ti-6Al-4V. Как видно на обеих фигурах, имеет место сильный перегрев поверхности соединения, что ведет к чрезмерному размягчению материала, недостаточному сдерживанию материала и плохому качеству поверхности. На фиг.1 использовался буртик диаметром 25 мм с зондом диаметром 15 мм, при этом скорость вращения зонда составляла 200 об/мин, а скорость его перемещения составляла 100 мм/мин. На фиг.2 использовался буртик диаметром 15 мм с зондом или штырем диаметром 6 мм, вращавшимся со скоростью 250 об/мин и перемещавшимся со скоростью в диапазоне от 60 до 90 мм/мин.

На фиг.3 показан пример простого устройства для реализации способа согласно изобретению. В данном случае удлиненный зонд 1 под действием нагрузки выходит из шпинделя 2 в зону 7 соединения между двумя деталями 8 и 9 из жаропрочного металла, соединяемыми встык. Шпиндель опирается на коренной подшипник 3 инструмента, который в свою очередь удерживается невращающимся скользящим элементом 4, определяющим буртик, также находящийся под нагрузкой. Зонд может быть выполнен из тугоплавкого сплава, например, на основе вольфрама или молибдена. В качестве альтернативы зонд может иметь керамическую основу и изготавливаться из оксида алюминия, двуокиси циркония и подобных соединений. Скользящий элемент 4 обычно изготавливается из сплава на основе никеля или других жаропрочных материалов, и снабжен вставкой, описанной выше, расположенной вблизи зонда 1.

При использовании шпиндель 2 и, следовательно, зонд 1 вращаются с высокой скоростью, например, 10-1000 об/мин, обычно порядка 500 об/мин, при этом зонд вставляется между деталями 8, 9. Затем зонд и скользящий элемент 4, который находится в контакте с верхними поверхностями деталей 8, 9, перемещается под действием нагрузки, приложенной в направлении стрелки 10, так, чтобы детали подвергались сварке друг с другом вдоль зоны 5 соединения посредством трения с перемешиванием. Область, проходимая скользящим элементом 4, который при этом не вращается, обозначена как 6.

Устройство, которое схематически изображено на фиг.3, показано в виде более приближенного к реальности варианта осуществления на фиг.4. На фиг.4 показан инструмент FSW, содержащий основной корпус 20, который с помощью подшипников 11 шпинделя удерживает с возможностью вращения шпиндель 13, верхний конец которого присоединяется к приводному двигателю, приводящему шпиндель во вращение. Нижний конец шпинделя удерживается коренным подшипником 14 инструмента, закрепленным в корпусе 20.

Зонд 17 FSW в держателе соединяется с концом главного шпинделя 13 и выступает наружу через отверстие 21, выполненное в нижней части 15 корпуса 20.

Нижняя часть 15 корпуса 20 поддерживает невращающийся скользящий элемент 18, аналогичный буртику в обычном инструменте FSW, при этом скользящий элемент снабжен центральной жаропрочной втулкой 22, которая вставляется в отверстие 21 и определяет окно, через которое выходит зонд 17.

Через впускное отверстие 12 может подаваться инертный защитный газ, который выходит через выпускные отверстия 16.

На фиг.5 представлена фотография стыкового сварного соединения деталей из Ti-6Al-4V, полученного с помощью устройства, изображенного на фиг.4. В данном случае, диаметр зонда составлял 8 мм, скорость его вращения составляла 300 об/мин, а скорость перемещения равнялась 80 мм/мин. Следует отметить, что какая-либо послесварочная обработка поверхности не производилась, однако можно видеть, что полученное соединение имеет значительно более высокое качество. То же самое соединение показано в поперечном разрезе на фиг.6.

1. Способ сварки трением с перемешиванием деталей, выполненных из металла или металлического сплава, имеющего температуру плавления выше температуры плавления алюминия и теплопроводность ниже теплопроводности алюминия, состоящий во введении вращающегося зонда инструмента для сварки трением с перемешиванием в деталь или в зону соединения между двумя деталями, при этом зонд выходит из одного буртика, находящегося в контакте с деталью или деталями, и вращается относительно буртика.

2. Способ по п.1, отличающийся тем, что он служит для соединения двух деталей и дополнительно включает перемещение инструмента вдоль линии соединения деталей.

3. Способ по п.1, отличающийся тем, что он служит для обработки детали и дополнительно включает перемещение инструмента по линии, проходящей вдоль детали.

4. Способ по п.1, отличающийся тем, что отсутствует вращение буртика относительно детали или деталей.

5. Способ по п.2 или 3, отличающийся тем, что отсутствует вращение буртика относительно детали или деталей.

6. Способ по п.5, отличающийся тем, что буртик представляет собой скользящий элемент.

7. Способ по любому из пп.1-3, отличающийся тем, что буртик медленно вращается относительно зонда.

8. Способ по п.1, отличающийся тем, что форма буртика соответствует поверхности или поверхностям детали или деталей, к которым примыкает указанный буртик.

9. Способ по п.1, отличающийся тем, что или зонд, или буртик, или и тот, и другой имеет поверхностное покрытие или поверхностную обработку, обеспечивающую одно или большее количество свойств из следующих: уменьшенное трение, износостойкость, термостойкость, диффузионное сопротивление, низкая реакционная способность, а также свойства твердой смазки.

10. Способ по п.1, отличающийся тем, что он дополнительно включает подачу защитного газа в зону между буртиком и деталью или деталями.

11. Способ по п.1, отличающийся тем, что он дополнительно включает подачу охлаждающей среды и/или смазки в зону между буртиком и деталью или деталями.

12. Способ по п.1, отличающийся тем, что буртик изготовлен из более чем одной части, при этом та часть, которая расположена ближе всего к зонду, имеет высокую температуру плавления.

13. Способ по п.1, отличающийся тем, что деталь или каждая из деталей выбраны из следующей группы материалов: Ti и его сплавы; Fe и его сплавы; Ni и его сплавы; V и его сплавы; Cr и его сплавы; Mn и его сплавы; Co и его сплавы; Zr и его сплавы; Pd и его сплавы; Hf и его сплавы; Pt и ее сплавы.

14. Способ по п.1, отличающийся тем, что он служит для соединения двух деталей, при этом детали выполнены из разных материалов.

15. Способ по п.2 или 3, отличающийся тем, что выполняют втягивание зонда во время вращения при приближении инструмента к концу линии, при этом буртик остается в контакте с деталью или деталями.

16. Способ по п.1, отличающийся тем, что температура плавления металла или металлического сплава составляет более 700°С.

17. Способ по п.1, отличающийся тем, что теплопроводность металла или металлического сплава составляет менее 250 Вт/м·K.

18. Способ сварки трением с перемешиванием деталей, выполненных из металла или металлического сплава, имеющего температуру плавления выше температуры плавления алюминия и теплопроводность ниже теплопроводности алюминия, состоящий во введении вращающегося зонда инструмента для сварки трением с перемешиванием в деталь или в зону соединения между двумя деталями, при этом зонд проходит между первым буртиком и вторым буртиком, находящимися в контакте с противоположными сторонами детали или деталей, и вращается относительно обоих буртиков.

19. Способ по п.18, отличающийся тем, что один буртик или оба буртика не вращаются относительно детали или деталей или медленно вращаются относительно зонда.

20. Способ по п.18, отличающийся тем, что деталь или каждая из деталей выбраны из следующей группы материалов: Ti и его сплавы; Fe и его сплавы; Ni и его сплавы; V и его сплавы; Cr и его сплавы; Mn и его сплавы; Co и его сплавы; Zr и его сплавы; Pd и его сплавы; Hf и его сплавы; Pt и ее сплавы.

21. Способ по п.18, отличающийся тем, что он служит для соединения двух деталей, при этом детали выполнены из разных материалов.

22. Способ по п.18, отличающийся тем, что температура плавления металла или металлического сплава составляет более 700°С.

23. Способ по п.18, отличающийся тем, что теплопроводность металла или металлического сплава составляет менее 250 Вт/м·K.

24. Соединение двух деталей, выполненных металла или металлического сплава, имеющего температуру плавления выше температуры плавления алюминия и теплопроводность ниже теплопроводности алюминия, полученное посредством способа по любому из пп.1-17 или пп.18-23.

www.findpatent.ru

Сварка трением с перемешиванием конструкционных материалов и свойства соединений

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

Сущность процесса заключается в следующем (рис. 1). Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей.