Hb это твердость – Твердость по Бринеллю. Особенности и суть метода

alexxlab | 01.02.2017 | 0 | Вопросы и ответы

Таблица соответствия HB – HRC

Твёрдость – это сопротивление тела внедрению индентора – другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим – способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

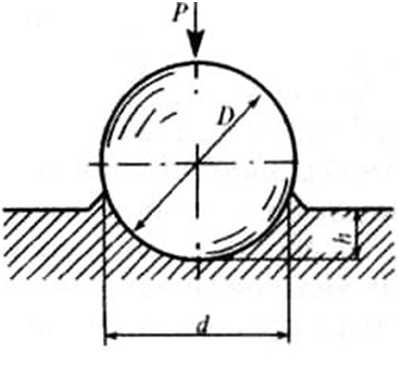

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] – способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB – отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) – при P:D2=10, мягкие (HB<30) – при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах – прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 “Металлы. Метод измерения твердости по Бринеллю”: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю – размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] – способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости) (соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79) |

Твердость по Роквеллу (эталонная) | Твердость по Роквеллу | Твердость по Бринеллю | |

HRCэ | HRC | D=10мм HB | Р=3000кг диаметр отпечатка в мм |

– | – | HB 95,0 | 6 |

– | – | HB 100 | 5,87-5,89 |

– | – | HB 111 | 5,60-5,62 |

– | – | HB 115 | 5,51-5,53 |

– | – | HB 116 | 5,49-5,50 |

– | – | HB 120 | 5,41-5,42 |

– | – | HB 125 | |

– | – | HB 130 | 5,22 |

– | – | HB 135 | 5,13 |

– | – | HB 137 | 5,09-5,10 |

– | – | HB 138 | 5,07-5,08 |

– | – | HB 140 | 5,04-5,05 |

– | – | HB 141 | 5,02-5,03 |

– | – | HB 142 | 5,01 |

– | – | HB 143 | 5 |

– | – | HB 143 | 4,99 |

– | – | HB 144 | 4,98 |

– | HB 144 | 4,97 | |

– | – | HB 145 | 4,96 |

– | – | HB 146 | 4,95 |

– | – | HB 152 | 4,86 |

– | – | HB 161 | 4,72-4,73 |

– | – | HB 164 | 4,68-4,69 |

– | – | HB 167 | 4,64-4,65 |

– | – | HB 170 | 4,60-4,61 |

– | – | HB 174 | 4,55-4,56 |

– | – | HB 179 | 4,49-4,50 |

– | – | HB 185 | 4,42-4,43 |

– | – | HB 197 | 4,29-4,30 |

– | – | HB 198 | 4,28 |

– | – | HB 199 | 4,27 |

– | – | HB 200 | 4,26 |

– | – | HB 201 | 4,25 |

– | – | HB 202 | 4,24 |

– | – | HB 203 | 4,23 |

– | – | HB 204 | 4,22 |

– | – | HB 205 | 4,21 |

HRCэ 20,0 | HRC 17,9 | HB 206 | 4,2 |

HRCэ 20,5 | HRC 18,3 | HB 209 | 4,18 |

HRCэ 21,0 | HRC 19,0 | HB 212 | 4,15 |

HRCэ 21,5 | HRC 19,7 | HB 215 | 4,12 |

HRCэ 22,0 | HRC 20,1 | HB 217 | 4,1 |

HRCэ 22,5 | HRC 20,5 | HB 219 | 4,08 |

HRCэ 23,0 | HRC 20,9 | HB 222 | 4,06 |

HRCэ 23,5 | HRC 21,3 | HB 224 | 4,04 |

HRCэ 24,0 | HRC 22,0 | HB 229 | 4 |

HRCэ 24,5 | HRC 22,4 | HB 231 | 3,98 |

HRCэ 25,0 | HRC 22,8 | HB 234 | 3,96 |

HRCэ 25,5 | HRC 23,6 | HB 239 | 3,92 |

HRCэ 26,0 | HRC 24,0 | HB 241 | 3,9 |

HRCэ 26,5 | HRC 24,4 | HB 244 | 3,88 |

HRCэ 27,0 | HRC 24,8 | HB 246 | 3,86 |

HRCэ 27,5 | HRC 25,6 | HB 252 | 3,82 |

HRCэ 28,0 | HRC 26,0 | HB 255 | 3,8 |

HRCэ 28,5 | HRC 26,4 | HB 257 | 3,78 |

HRCэ 29,0 | HRC 27,3 | HB 263 | 3,74 |

HRCэ 30,0 | HRC 28,1 | HB 269 | 3,7 |

HRCэ 30,5 | HRC 28,6 | HB 272 | 3,68 |

HRCэ 31,0 | HRC 29,0 | HB 275 | 3,66 |

HRCэ 31,5 | HRC 29,4 | HB 278 | 3,64 |

HRCэ 32,0 | HRC 29,9 | HB 282 | 3,62 |

HRCэ 32,5 | HRC 30,3 | HB 285 | 3,6 |

HRCэ 33,0 | HRC 30,8 | HB 288 | 3,58 |

HRCэ 33,5 | HRC 31,6 | HB 295 | 3,54 |

HRCэ 34,0 | HRC 32,1 | HB 298 | 3,52 |

HRCэ 34,5 | HRC 32,5 | HB 302 | 3,5 |

HRCэ 35,0 | HRC 33,0 | HB 306 | 3,48 |

HRCэ 35,5 | HRC 33,8 | HB 313 | 3,44 |

HRCэ 36,0 | HRC 34,3 | HB 317 | 3,42 |

HRCэ 36,5 | HRC 34,7 | HB 321 | 3,4 |

HRCэ 37,0 | HRC 35,2 | HB 325 | 3,38 |

HRCэ 37,5 | HRC 35,6 | HB 329 | 3,36 |

HRCэ 38,0 | HRC 36,0 | HB 333 | 3,34 |

HRCэ 38,5 | HRC 36,5 | HB 337 | 3,32 |

HRCэ 39,0 | HRC 36,9 | HB 341 | 3,3 |

HRCэ 39,5 | HRC 37,8 | HB 350 | 3,26 |

HRCэ 40,0 | HRC 38,2 | HB 354 | 3,24 |

HRCэ 40,5 | HRC 38,7 | HB 359 | 3,22 |

HRCэ 41,0 | HRC 39,1 | HB 363 | 3,2 |

HRCэ 41,5 | HRC 40,0 | HB 373 | 3,16 |

HRCэ 42,0 | HRC 40,5 | HB 378 | 3,14 |

HRCэ 42,5 | HRC 40,9 | HB 383 | 3,12 |

HRCэ 43,0 | HRC 41,4 | HB 388 | 3,1 |

HRCэ 43,5 | HRC 41,9 | HB 393 | 3,08 |

HRCэ 44,0 | HRC 42,4 | HB 398 | 3,06 |

HRCэ 44,5 | HRC 42,9 | HB 403 | 3,04 |

HRCэ 45,0 | HRC 43,3 | HB 409 | 3,02 |

HRCэ 45,5 | HRC 43,8 | HB 415 | 3 |

HRCэ 46,0 | HRC 44,4 | HB 420 | 2,98 |

HRCэ 46,5 | HRC 44,9 | HB 426 | 2,96 |

HRCэ 47,0 | HRC 45,4 | HB 432 | 2,94 |

HRCэ 47,5 | HRC 45,9 | HB 438 | 2,92 |

HRCэ 48,0 | HRC 46,5 | HB 444 | 2,9 |

HRCэ 48,5 | HRC 47,0 | HB 451 | 2,88 |

HRCэ 49,0 | HRC 47,6 | HB 457 | 2,86 |

HRCэ 49,5 | HRC 48,2 | HB 464 | 2,84 |

HRCэ 50,0 | HRC 48,8 | HB 470 | 2,82 |

HRCэ 50,5 | HRC 49,4 | HB 477 | 2,8 |

HRCэ 51,0 | HRC 50,0 | HB 484 | 2,78 |

HRCэ 51,5 | HRC 50,6 | HB 492 | 2,76 |

HRCэ 52,0 | HRC 50,7 | HB 502 | 2,74 |

HRCэ 52,5 | HRC 51,5 | HB 503 | 2,73 |

HRCэ 52,0 | HRC 51,8 | HB 506 | 2,72 |

HRCэ 53,5 | HRC 52,5 | HB 514 | 2,7 |

HRCэ 54,0 | HRC 53,1 | HB 522 | 2,68 |

HRCэ 54,5 | HRC 53,5 | HB 526 | 2,67 |

HRCэ 55,0 | HRC 53,8 | HB 530 | 2,66 |

HRCэ 55,5 | HRC 54,1 | HB 534 | 2,65 |

HRCэ 56,0 | HRC 54,5 | HB 538 | 2,64 |

HRCэ 56,5 | HRC 55,1 | HB 547 | 2,62 |

HRCэ 57,0 | HRC 55,8 | HB 555 | 2,6 |

HRCэ 57,5 | HRC 56,5 | HB 564 | 2,58 |

HRCэ 58,0 | HRC 57,2 | HB 573 | 2,56 |

HRCэ 58,5 | HRC 57,6 | HB 578 | 2,55 |

HRCэ 59,0 | HRC 57,9 | HB 582 | 2,54 |

HRCэ 59,5 | HRC 58,6 | HB 592 | 2,52 |

HRCэ 60,0 | HRC 59,3 | HB 601 | 2,5 |

HRCэ 60,5 | HRC 59,7 | HB 606 | 2,49 |

HRCэ 61,0 | HRC 60,0 | HB 611 | 2,48 |

HRCэ 61,5 | HRC 60,4 | HB 616 | 2,47 |

HRCэ 62,0 | HRC 60,7 | HB 621 | 2,46 |

HRCэ 62,5 | HRC 61,1 | HB 627 | 2,45 |

HRCэ 63,0 | HRC 61,4 | HB 632 | 2,44 |

HRCэ 63,5 | HRC 62,1 | HB 643 | 2,42 |

HRCэ 64,0 | HRC 63,2 | HB 659 | 2,39 |

HRCэ 64,5 | HRC 63,6 | HB 665 | 2,38 |

HRCэ 65,0 | HRC 63,9 | HB 670 | 2,37 |

HRCэ 65,5 | HRC 64,3 | HB 676 | 2,36 |

mtkarmada.com

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

Твердость металловНа практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

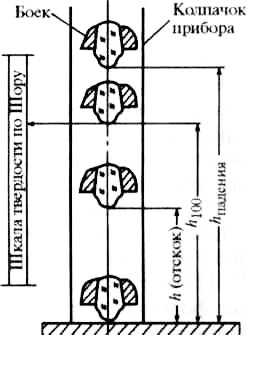

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D2;

медь и ее сплавы — 10D2;

баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:

HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров – пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | – | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | – | 2,37 | 670 | 912 | 94 |

| 63 | 83 | – | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | – | 2,42 | 643 | 846 | 92 |

| 61 | 82 | – | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | – | 2,47 | 616 | – | – |

| 59 | 81 | – | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | – | 2,54 | 582 | 704 | 83 |

| 57 | 80 | – | 2,56 | 573 | 693 | – |

| 56 | 79 | – | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | – | 2,61 | 551 | 644 | – |

| 54 | 78,5 | – | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | – | 2,68 | 522 | 594 | – |

| 52 | 77,5 | – | 2,71 | 510 | 578 | – |

| 51 | 76 | – | 2,75 | 495 | 56 | 71 |

| 50 | 76 | – | 2,76 | 492 | 549 | – |

| 49 | 76 | – | 2,81 | 474 | 528 | – |

| 48 | 75 | – | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | – | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | – | 2,93 | 435 | 469 | – |

| 45 | 73 | – | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | – | 3 | 415 | 442 | 59,5 |

| 42 | 72 | – | 3,06 | 398 | 419 | – |

| 40 | 71 | – | 3,14 | 378 | 395 | 54 |

| 38 | 69 | – | 3,24 | 354 | 366 | 50 |

| 36 | 68 | – | 3,34 | 333 | 342 | – |

| 34 | 67 | – | 3,44 | 313 | 319 | 44 |

| 32 | 67 | – | 3,52 | 298 | 302 | – |

| 30 | 66 | – | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | – | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | – | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| – | 59 | 93 | 4,26 | 200 | 199 | – |

| – | 58 | – | 4,34 | 193 | 192 | 27,5 |

| – | 57 | 91 | 4,4 | 187 | 186 | 27 |

| – | 56 | 89 | 4,48 | 180 | 179 | 25 |

tekhnar.ru

| Материал | HВ | |

|---|---|---|

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 15,6 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170 | 167 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42 | 29,4-41,2 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0068 | 0,0067 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Дерево | ||

| Афрормозия | 3600 | 3,7 |

| Бук | 3700 | 3,8 |

| Венге | 4100 | 4,2 |

| Вишня | 2900-3500 | 3,0-3,6 |

| Граб | 3400 | 3,5 |

| Груша | 4300 | 4,4 |

| Дуб | 3600-3900 | 3,7-3,9 |

| Дуссие | 3600-4200 | 3,7-4,3 |

| Ироко | 3100-3700 | 3,2-3,8 |

| Кемпас | 4400 | 4,5 |

| Клен европейский | 3100-4100 | 3,2-4,2 |

| Клен канадский | 4700 | 4,8 |

| Лапачо | 5780 | 5,9 |

| Махагон | 4900 | 5,0 |

| Мербау | 4000-5300 | 4,1-5,4 |

| Мутения | 3900-4900 | 4,0-5,0 |

| Олива | 5800 | 6,0 |

| Орех | 4900 | 5,0 |

| Панга-панга | 4300 | 4,4 |

| Падук | 3700 | 3,8 |

| Сукупира | 4000-5500 | 4,1-5,6 |

| Тик | 3400 | 3,5 |

| Ярра | 4600-5800 | 4,7-6,0 |

| Ясень | 3900-4100 | 4,0-4,2 |

| Ятоба | 4300 | 4,4 |

weldworld.ru

Перевод единиц твердости по Роквеллу, Бринеллю и Виккерсу (таблица)

| Роквелл | Бринелль | Виккерс | Шор | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD |

| 89 | 72 | 782 | 2.20 | 1220 | |

| 86.5 | 70 | 1076 | 101 | ||

| 86 | 69 | 744 | 2.25 | 1004 | 99 |

| 85.5 | 68 | 942 | 97 | ||

| 85 | 67 | 713 | 2.30 | 894 | 95 |

| 84.5 | 66 | 854 | 92 | ||

| 84 | 65 | 683 | 2.35 | 820 | 91 |

| 83.5 | 64 | 789 | 88 | ||

| 83 | 63 | 652 | 2.40 | 763 | 87 |

| 82.5 | 62 | 739 | 85 | ||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 |

| 81 | 60 | 695 | 81 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 |

| 80 | 58 | 2.55 | 655 | 78 | |

| 79.5 | 57 | 578 | 636 | 76 | |

| 79 | 56 | 2.60 | 617 | 75 | |

| 78.5 | 55 | 555 | 598 | 74 | |

| 78 | 54 | 2.65 | 580 | 72 | |

| 77.5 | 53 | 532 | 562 | 71 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 |

| 76 | 50 | 513 | 67 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 |

| 74 | 47 | 448 | 2.89 | 471 | 63 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 |

| 73 | 45 | 426 | 2.96 | 446 | 60 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 |

| 38 | 352 | 3.25 | 373 | 51 | |

| 36 | 332 | 3.34 | 353 | 49 | |

| 34 | 313 | 3.44 | 334 | 47 | |

| 32 | 297 | 3.53 | 317 | 44 | |

| 30 | 283 | 3.61 | 301 | 42 | |

| 28 | 270 | 3.69 | 285 | 41 | |

| 26 | 260 | 3.76 | 271 | 39 | |

| 24 | 250 | 3.83 | 257 | 37 | |

| 22 | 240 | 3.91 | 246 | 35 | |

| 20 | 230 | 3.99 | 236 | 34 | |

Твердость по Роквеллу

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал.

Шкала А – нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С – нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество – простота. Недостаток – низкая точность.

Твердость по Бринеллю

Диаметр отпечатка металлического шарика в материале.

Недостаток – твердость до 450HB.

Твердость по Виккерсу

Площадь отпечатка от алмазной пирамидки.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности.

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.

Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

sverla.info

Сравнение шкал измерения твёрдости – Ассоциация EAM

материал предоставил СИДОРОВ Александр Владимирович

Твёрдость – свойство материала сопротивляться внедрению в него другого, более твёрдого тела – индентора.

Для измерения твёрдости существует несколько шкал (методов измерения), наиболее распространёнными среди которых являются [1]:

- метод Бринелля (HB) – твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка. Размерность единиц твёрдости по Бринеллю – МПа. Метод не применяется для тонких материалов и материалов с большой твёрдостью;

- метод Роквелла (HRA, HRB, HRC) – твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость вычисляется по формуле [2]: HR = HRmax – (H – h) / 0,002, где HRmax – максимальная твёрдость по Роквеллу (по шкалам A и C составляет 100 единиц, а по шкале B – 130 единиц), (H – h) – разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). Твёрдость, определённая по этому методу, является безразмерной величиной. Метода Роквелла проще в реализации, но обладает меньшей точностью по сравнению с методами Бринелля и Виккерса. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника;

- метод Виккерса (HV) – твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка. Размерность единиц твёрдости по Виккерсу – МПа. Позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов [3]:, но обладает пониженной точностью в нижнем диапазоне (для мягких материалов).

Результаты измерения твёрдости по методам Роквелла и Виккерса могут быть переведены с помощью таблиц в единицы твёрдости по методу Бринелля (таблица 1) [4]. Зная твёрдость по Бринеллю, можно рассчитать предел прочности и текучести материала, что важно для прикладных инженерных задач [5]:

где σв – предел прочности, МПа; σт – предел текучести, МПа.

Таблица 1 – Перевод результатов измерения твёрдости

| Шкала Бринелля, HB | Шкала Роквелла, HRB (HRC) | Шкала Виккерса, HV |

|---|---|---|

| 100 | 52,4 | 100 |

| 105 | 57,5 | 105 |

| 110 | 60,9 | 110 |

| 115 | 64,1 | 115 |

| 120 | 67,0 | 120 |

| 125 | 69,8 | 125 |

| 130 | 72,4 | 130 |

| 135 | 74,7 | 135 |

| 140 | 76,6 | 140 |

| 145 | 78,3 | 145 |

| 150 | 79,9 | 150 |

| 155 | 81,4 | 155 |

| 160 | 82,8 | 160 |

| 165 | 84,2 | 165 |

| 170 | 85,6 | 170 |

| 175 | 87,0 | 175 |

| 180 | 88,3 | 180 |

| 185 | 89,5 | 185 |

| 190 | 90,6 | 190 |

| 195 | 91,7 | 195 |

| 200 | 92,8 | 200 |

| 205 | 93,8 | 205 |

| 210 | 94,8 | 210 |

| 215 | 95,7 | 215 |

| 220 | 96,6 | 220 |

| 225 | 97,5 | 225 |

| 230 | 98,4 | 230 |

| 235 | 99,2 | 235 |

| 240 | 100,0 | 240 |

| 245 | (21,2) | 245 |

| 250 | (22,1) | 250 |

| 255 | (23,0) | 255 |

| 260 | (23,9) | 260 |

| 265 | (24,8) | 265 |

| 270 | (25,6) | 270 |

| 275 | (26,4) | 275 |

| 280 | (27,2) | 280 |

| 285 | (28,0) | 285 |

| 290 | (28,8) | 290 |

| 295 | (29,5) | 295 |

| 300 | (30,2) | 300 |

| 310 | (31,6) | 310 |

| 319 | (33,0) | 320 |

| 328 | (34,2) | 330 |

| 336 | (35,3) | 340 |

| 344 | (36,3) | 350 |

| 352 | (37,2) | 360 |

| 360 | (38,1) | 370 |

| 368 | (38,9) | 380 |

| 376 | (39,7) | 390 |

| 384 | (40,5) | 400 |

| 392 | (41,3) | 410 |

| 400 | (42,1) | 420 |

| 408 | (42,9) | 430 |

| 416 | (43,7) | 440 |

| 425 | (44,5) | 450 |

| 434 | (45,3) | 460 |

| 443 | (46,1) | 470 |

| (47,5) | 490 | |

| (48,2) | 500 | |

| (49,6) | 520 | |

| (50,8) | 540 | |

| (52,0) | 560 | |

| (53,1) | 580 | |

| (54,2) | 600 | |

| (55,4) | 620 | |

| (56,5) | 640 | |

| (57,5) | 660 | |

| (58,4) | 680 | |

| (59,3) | 700 | |

| (60,2) | 720 | |

| (61,1) | 740 | |

| (62,0) | 760 | |

| (62,8) | 780 | |

| (63,6) | 800 | |

| (64,3) | 820 | |

| (65,1) | 840 | |

| (65,8) | 860 | |

| (66,4) | 880 | |

| (67,0) | 900 | |

| (69,0) | 1114 | |

| (72,0) | 1220 |

Перевод значений твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости являются лишь приближёнными и могут быть неточными для конкретных случаев. Строго говоря, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла, но, тем не менее, имеет вполне определённую практическую ценность.

Перечень ссылок

- Твёрдость // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Твёрдость.

- Метод Роквелла // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Роквелла.

- Метод Виккерса // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Виккерса.

- Тех. справочник / Твёрдости металлов // Инженерно-промышленный центр “Металлообработка”. – http://metalltex.ru/tehspravochnik/tverdostimet.

- Метод Бринелля // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Бринелля.

eam.su

Что такое твердость? Определение твердости

Что тверже – гранит или мрамор, никель или алюминий? И что такое твердость вообще? На эти вопросы мы попробуем ответить в нашей статье. Проблемой определения твердости минералов и веществ занимался целый ряд зарубежных ученых. Среди них – Альберт Шор, Фридрих Моос, Юхан Август Бринелль, Уильям Виккерс и другие. Однако единственного и общепринятого метода расчета твердости в науке до сих пор не существует.

Что такое твердость?

Каждое из известных науке веществ обладает целым рядом определенных физических свойств и качеств. В этой статье речь пойдет о том, что такое твердость. Это способность того или иного материала сопротивляться внедрению в него другого, более прочного тела (например, режущего или колющего инструмента).

Твердость веществ чаще всего измеряется в специальных единицах – кгс/мм2 (килограмм-сила на квадратный миллиметр площади). Обозначается она латинскими буквами HB, HRC или HRB, в зависимости от выбранной шкалы.

Самым твердым минералом на Земле считается алмаз. Если же говорить о материалах искусственного происхождения, то самым прочным является фуллерит. Это молекулярный кристалл, который образуется при высоких температурах (около 300 градусов по Цельсию) и чрезвычайно высоком давлении (свыше 90 000 атмосфер). Согласно исследованиям ученых, фуллерит примерно в полтора раза тверже алмаза.

Какой бывает твердость?

Различают три основных варианта твердости:

- Поверхностная (определяется соотношением величины нагрузки к площади поверхности отпечатка).

- Проекционная (отношение нагрузки к площади проекции отпечатка).

- Объемная (отношение нагрузки к объему отпечатка).

Помимо этого, твердость физических тел измеряется в четырех диапазонах:

- Нанотвердость (величина нагрузки составляет менее 1 гс).

- Микротвердость (1 – 200 гс).

- Твердость при малых нагрузках (200 гс – 5 кгс).

- Макротвердость (более 5 кгс).

Твердость металлов

Из 104 элементов периодической системы Менделеева 82 являются металлами. А общее количество известных человеку сплавов достигает пяти тысяч! Область применения металлов в современном мире невероятно широка. Это военная и химическая промышленность, металлургия, электротехника, космическая отрасль, ювелирное дело, кораблестроение, медицина и т. д.

Среди всех физико-химических характеристик металлов твердость играет далеко не последнюю роль. Ведь она наглядно демонстрирует:

- степень износоустойчивости металла;

- сопротивляемость давлению;

- его способность разрезать другие материалы.

Помимо всего прочего, твердость металла показывает, можно ли подвергать его обработке на тех или иных станках, поддается ли он шлифовке и тому подобное. Кстати, учеными уже давно доказано, что твердость металла во многом определяет и другие механические его свойства.

Какова твердость железа, меди и алюминия? И какой из металлов является самым твердым и прочным?

К наиболее мягким металлам причисляют магний и алюминий. Значения их твердости колеблются в пределах 5 кгс/мм2. Примерно вдвое тверже – никель и медь (около 10 кгс/мм2). Твердость железа оценивается в 30 кгс/мм2. Ну а к самым твердым металлам естественного происхождения относят титан, осмий и иридий.

Определение твердости: методы, способы и подходы

Как измеряют твердость физического тела? Для этого в образец внедряется так называемый индентор. Его роль может выполнять сверхпрочный металлический шарик, пирамида либо алмазный конус. После прямого контактного воздействия индентора на испытуемом образце остается отпечаток, по размеру которого и определяется твердость материала.

На практике применяют две группы методов измерения твердости:

- Динамические.

- Кинетические.

При этом прилагаемая нагрузка во время внедрения индентора в тело может быть осуществлена посредством царапания, вдавливания (чаще всего), разрезания или же отскока.

В наши дни существует несколько различных подходов по определению твердости:

- по Роквеллу;

- по Бринеллю;

- по Виккерсу;

- по Шору;

- по Моосу.

Соответственно, есть ряд разных шкал твердости материалов, прямой взаимосвязи между которыми нет. Тот или иной метод измерения выбирают исходя из целого ряда факторов (например, свойств конкретного материала, условий проведения эксперимента, используемой аппаратуры и пр.). Приборы, определяющие твердость металлов или минералов, принято называть твердомерами.

Метод Роквелла

Величина твердости по Роквеллу определяется по глубине отпечатка алмазного конуса или металлического шарика, оставленного на поверхности тестируемого образца. Причем она является безразмерной и обозначается буквами HR. Слишком мягкие материалы могут иметь отрицательные значения твердости.

Так называемый твердомер Роквелла был изобретен в начале прошлого века американцами Хью Роквеллом и Стэнли Роквеллом. В следующем видеоролике вы можете увидеть, как он работает. Крайне важным фактором для этого метода является толщина тестируемого образца. Она не должна быть менее значения десятикратной глубины проникновения индентора в испытуемое тело.

В зависимости от типа индентора и прилагаемой нагрузки существуют три измерительные шкалы. Их обозначают тремя латинскими буквами: A, B и C. Значение твердости по Роквеллу имеет числовой вид. Например: 25,5 HRC (последняя буква обозначает шкалу, которая была использована в тесте).

Метод Бринелля

Величину твердости по Бринеллю определяют по диаметру отпечатка, оставленному стальным закаленным шариком на поверхности тестируемого металла. Единицей измерения служит кгс/мм2.

Метод предложил в 1900 году шведский инженер Юхан Август Бринелль. Испытание проводится следующим образом: вначале задается предварительная нагрузка индентора на образец, а уж затем – основная. Причем материал под этой нагрузкой выдерживают до 30 секунд, после чего измеряется глубина вдавливания. Твердость по Бринеллю (обозначается как HB) рассчитывается как отношение приложенной нагрузки к площади поверхности полученного отпечатка.

Некоторые значения твердости для различных материалов (по Бринеллю):

- Древесина – 2,6-7,0 HB.

- Алюминий – 15 HB.

- Медь – 35 HB.

- Мягкая сталь – 120 HB.

- Стекло – 500 HB.

- Инструментальная сталь – 650-700 HB.

Метод Виккерса

Твердость по методу Виккерса определяется посредством вдавливания в образец алмазного наконечника, имеющего форму правильной четырехугольной пирамиды. После снятия нагрузки измеряют две диагонали, образовавшиеся на поверхности материала, и рассчитывают среднее арифметическое значение d (в миллиметрах).

Твердомер Виккерса достаточно компактен (см. фото ниже). Испытание проводится при комнатной температуре (+20 градусов). Значение твердости тела обозначается буквами HV.

Метод Шора

Этот метод измерения твердости был предложен американским изобретателем Альбертом Шором. Его еще нередко называют «методом отскока». При измерении твердости по Шору боек стандартного размера и массы падает с определенной высоты на поверхность тестируемого материала. Ключевое значение данного опыта – высота отскока бойка, измеряемая в условных единицах.

Твердость по Шору измеряется в диапазоне от 20 до 140 единиц. Ста единицам соответствует высота отскока в 13,6 мм (± 0,5 мм). По стандарту эта величина является твердость закаленной углеродистой стали. Современный прибор для измерения твердости материалов по Шору называют склероскопом или дюрометром (его можно увидеть на фото ниже).

Шкала Мооса

Шкала твердости по Моосу является относительной и применяется она исключительно для минералов. В качестве эталонных выбрано десять минералов, которые были расположены в порядке возрастания их твердости (на фотосхеме ниже). Соответственно, шкала имеет 10 баллов (от 1 до 10).

Минералогическая шкала твердости была предложена немецким ученым Фридрихом Моосом еще в 1811 году. Тем не менее в геологии она используется до сих пор.

Как определить твердость конкретного минерала по шкале Мооса? Это можно сделать при помощи внимательного рассмотрения царапины, оставленной образцом. При этом удобно пользоваться ногтем, медной монетой, куском стекла или стальным ножом.

Итак, если тестируемый минерал пишет по бумаге, не царапая ее, то его твердость равна единице. Если камень легко царапается ногтем, его твердость – 2. Три балла имеют минералы, которые легко царапаются ножом. Если же нужно приложить некоторые усилия, чтобы оставить на камне отметку, то его твердость равна 4 или 5. Минералы с твердостью 6 или выше сами оставляют царапины на лезвии ножа.

В заключение…

Итак, что такое твердость? Это способность физического тела противостоять разрушению и деформированию при воздействии местных контактных усилий. Самым твердым минералом на Земле считается алмаз, а самым прочным металлом – иридий. В современной науке и технике используется несколько методик измерения твердости (по Бринеллю, Роквеллу, Виккерсу, Шору и Моосу).

fb.ru