Индукционная печь для плавки стали – Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

alexxlab | 02.05.2019 | 22 | Вопросы и ответы

особенности конструкции и изготовление своими руками

На протяжении многих лет люди проводят плавку металла. Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

На протяжении многих лет люди проводят плавку металла. Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

Принцип действия

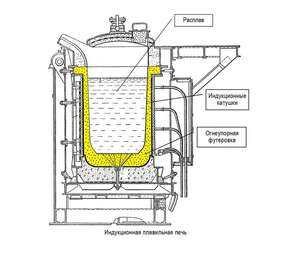

Плавильный узел индукционной печи применяется для нагрева самых различных металлов и сплавов. Классическая конструкция состоит из следующих элементов:

- Сливной насос.

- Индуктор, охлаждающийся водой.

- Каркас из нержавеющей стали или алюминия.

- Контактная площадка.

- Подина из жаропрочного бетона.

- Опора с гидравлическим цилиндром и подшипниковым узлом.

Принцип действия основан на создании вихревых индукционных токов Фуко. Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Преимущества устройства

Печь плавильная индукционная стала применяться относительно недавно. На производственных площадках устанавливаются знаменитые мартены, доменные печи и другие разновидности оборудования. Подобная печь для плавки металла обладает следующими преимуществами:

Применение принципа индукции позволяет делать оборудование компактным. Именно поэтому не возникает проблем с их размещением в небольших помещениях. Примером можно назвать доменные печи, которые могут устанавливаться исключительно в подготовленных помещениях.

Применение принципа индукции позволяет делать оборудование компактным. Именно поэтому не возникает проблем с их размещением в небольших помещениях. Примером можно назвать доменные печи, которые могут устанавливаться исключительно в подготовленных помещениях.- Результаты проведенных исследований указывают на то, что КПД составляет практически 100%.

- Высокая скорость плавки. Высокий показатель КПД определяет то, что на разогрев металла уходит намного меньше времени, если сравнивать с другими печами.

- Некоторые печи при плавке могут привести к изменению химического состава металла. Индукционная занимает первое место по чистоте расплава. Создаваемые токи Фуко проводят нагрев заготовки изнутри, за счет чего исключается вероятность попадания в состав различных примесей.

Именно последнее преимущество определяет распространение индукционной печи в ювелирном деле, так как даже небольшая концентрация посторонней примеси может негативно сказаться на полученном результате.

Рекомендации по размещению печи

В зависимости от особенностей конструкции выделяют напольные и настольные индукционные печи. Независимо от того, какой именно вариант был выбран, выделяют несколько основных правил по установке:

При работе оборудования на электросеть оказывается высокая нагрузка. Для того чтобы исключить вероятность возникновения короткого замыкания по причине износа изоляции, при установке должно быть проведено качественное заземление.

При работе оборудования на электросеть оказывается высокая нагрузка. Для того чтобы исключить вероятность возникновения короткого замыкания по причине износа изоляции, при установке должно быть проведено качественное заземление.- Конструкция имеет водяной охлаждающий контур, который исключает вероятность перегрева основных элементов. Именно поэтому следует обеспечивать надежный подъем воды.

- Если проводится установка настольной печи, то следует уделить внимание устойчивости используемого основания.

- Печь для плавки металла представлена сложным электрическим прибором, при установке которого нужно соблюдать все рекомендации производителя. Особое внимание уделяется параметрам источника питания, который должен соответствовать модели аппарата.

- Не стоит забывать о том, что вокруг печи должно быть довольно много свободного пространства. Во время работы даже небольшой по объему и массе расплав может случайно выплеснуться из формы. При температуре более 1000 градусов Цельсия он нанесет непоправимый вред различным материалам, а также может стать причиной возгорания.

Во время работы устройство может серьезно нагреваться. Именно поэтому поблизости не должно быть никаких легковоспламеняющихся или взрывчатых веществ. Кроме этого, по технике пожарной безопасности вблизи должен быть установлен пожарный щит.

Разновидности оборудования

Широкое применение получили только два типа печи: тигельные и канальные. Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

В тигельный тип печи приходится проводить загрузку каждой порции шихты отдельно. Принцип работы устройства заключается в следующем: металл загружается внутрь индуктора, после расплавки он сливается и проводится загрузка новой порции. Как правило, подобная модель приобретается для небольших мастерских, когда работа ведется с небольшим количеством сырья.

В тигельный тип печи приходится проводить загрузку каждой порции шихты отдельно. Принцип работы устройства заключается в следующем: металл загружается внутрь индуктора, после расплавки он сливается и проводится загрузка новой порции. Как правило, подобная модель приобретается для небольших мастерских, когда работа ведется с небольшим количеством сырья.- Канальные отличаются тем, что позволяют проводить плавку металла непрерывно. Конструкция позволяет проводить погрузку новой порции металла и слив уже расплавленного во время работы. Недостатком можно назвать лишь то, что трудности возникают на момент слива, так как канал слива должен быть заполнен.

Большей популярностью пользуется тигельная разновидность индукционных печей. Это связано с их высокой производительностью и простотой в эксплуатации. Кроме этого, подобную конструкцию при необходимости можно изготовить самостоятельно.

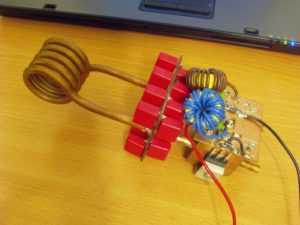

Самодельные варианты исполнения встречаются довольно часто. Для их создания требуются:

- Генератор.

- Тигель.

- Индуктор.

Опытный электрик при необходимости может сделать индуктор своими руками. Этот элемент конструкции представлен обмоткой из медной проволоки. Тигель можно приобрести в магазине, а вот в качестве генератора используется ламповая схема, собранная своими руками батарея их транзисторов или сварочный инвертор.

Использование сварочного инвертора

Печь индукционная для плавки металла своими руками может быть создана при применении сварочного инвертора в качестве генератора. Этот вариант получил самое широкое распространение, так как прилагаемые усилия касаются лишь изготовления индуктора:

- В качестве основного материала применяется тонкостенная медная трубка. Рекомендуемый диаметр составляет 8—10 см.

- Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

После создания индуктора и его размещения в корпусе остается только установить на свое место приобретенный тигель.

Применение транзисторов

Подобная схема довольно сложна в исполнении, предусматривает применение резисторов, нескольких диодов, транзисторов различной емкости, пленочного конденсатора, медного провода с двумя различными диаметрами и колец от дросселей. Рекомендации по сборке следующие:

При применении рассматриваемой схемы конструкция будет сильно нагреваться. Именно поэтому следует использовать эффективное охлаждение.

При применении рассматриваемой схемы конструкция будет сильно нагреваться. Именно поэтому следует использовать эффективное охлаждение.- Приобретенные конденсаторы собираются в одну схему для получения батареи.

- В качестве основы для индуктора применяются дроссельные кольца. На них наматывается ранее приобретенная медная трубка диаметром около 1 мм. Количество витков определяет то, какой мощностью будет самодельная печь. Рекомендуемый диапазон от 7 до 15 витков.

- На предмет цилиндрической формы наматывается вторая медная трубка, диаметр которой должен быть около 2 мм. Стоит учитывать, что концы этой трубки следует оставлять большими, так как они будут использоваться для подключения к источнику питания.

- В качестве источника питания можно использовать аккумулятор с мощностью 12 В.

Созданная схема помещается в текстолитовый или графитовый корпус, которые являются диэлектриками. Схема, предусматривающая применение транзисторов, довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Печь на лампах

В последнее время печь на лампах создают все реже, так как она требует осторожности при обращении. Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

В качестве генератора тока применяются 4 лучевые лампы, которые соединяются при параллельном подключении.

В качестве генератора тока применяются 4 лучевые лампы, которые соединяются при параллельном подключении.- Применяемая проволока из меди должна соединяться по спирали. Создаваемые витки должны иметь диаметр от 8 до 16 см, расстояние между ними не менее 5 миллиметров. Стоит учитывать, что понадобится довольно большое количество проволоки, так как внутри витков должен поместиться тигель.

- Создаваемая спираль помещается в корпус из материала, который не проводит электрический ток.

- Повысить эффективность схемы можно при дополнительном подключении подстроечного конденсатора.

Применяемые ламы должны быть защищены от механического воздействия.

Охлаждение оборудования

При создании индукционной печи своими руками больше всего проблем возникает с охлаждением. Это связано со следующими моментами:

- Во время работы нагревается не только расплавляемый металл, но и некоторые элементы оборудования. Именно поэтому для длительной работы требуется эффективное охлаждение.

- Метод, основанный на применении воздушного потока, характеризуется низкой эффективностью. Кроме этого, не рекомендуется проводить установку вентиляторов вблизи печи. Это связано с тем, что металлические элементы могут оказывать воздействие на генерируемые вихревые токи.

Как правило, охлаждение проводится при подаче воды. Создать водяной охлаждающий контур в домашних условиях не только сложно, но и экономически невыгодно. Промышленные варианты печи имеют уже встроенный контур, к которому достаточно подключить холодную воду.

Техника безопасности

При использовании индукционной печи нужно соблюдать определенную технику безопасности. Основные рекомендации:

Нагреваемый металл может иметь очень высокую температуру. Попадание даже одной расплавленной капли на кожу может привести к серьезной травме. Именно поэтому при работе следует быть осторожным, использовать защитную одежду.

Нагреваемый металл может иметь очень высокую температуру. Попадание даже одной расплавленной капли на кожу может привести к серьезной травме. Именно поэтому при работе следует быть осторожным, использовать защитную одежду.- Производители промышленного оборудования в паспорте указывают довольно много различных параметров, среди которых отметим радиус воздействия электромагнитного поля. Стоит учитывать, что электроника, которая попала в этот радиус, может работать неправильно, а при длительном нахождении и вовсе выйдет из строя.

- При выборе защитной одежды следует отдавать предпочтение варианту без металлических элементов.

При установке оборудования следует рассмотреть то, как будет проводиться погрузка шихты и извлечение расплавленного металла. Рекомендуется отводить отдельное подготовленное помещение для установки индукционной печи.

tokar.guru

требуемая схема и принцип работы,

В настоящее время в быту стали использоваться печи, работающие по индукционному принципу, которые обычно применяются в промышленности. Чтобы индукционные печи можно было использовать в бытовых условиях, их конструкцию существенно преобразили, без изменения остался только принцип преобразования энергии. Такой прибор можно сделать своими руками из доступных материалов. Главное – это разобраться в конструкции и понять, как работает эта печь.

В настоящее время в быту стали использоваться печи, работающие по индукционному принципу, которые обычно применяются в промышленности. Чтобы индукционные печи можно было использовать в бытовых условиях, их конструкцию существенно преобразили, без изменения остался только принцип преобразования энергии. Такой прибор можно сделать своими руками из доступных материалов. Главное – это разобраться в конструкции и понять, как работает эта печь.

Принцип работы индукционной печи

Работа такой печи основана на принципе индукционного нагрева. Другими словами, тепловая энергия получается от электрического тока, вырабатываемого электромагнитным полем. Благодаря такой особенности этот прибор отличается от обыкновенных электрообогревателей.

Работа такой печи основана на принципе индукционного нагрева. Другими словами, тепловая энергия получается от электрического тока, вырабатываемого электромагнитным полем. Благодаря такой особенности этот прибор отличается от обыкновенных электрообогревателей.

Конструкция индуктора довольно проста. Его центром является графитовая или металлическая электропроводящая заготовка, вокруг которой следует намотать провод. При помощи мощности генератора в индуктор начинают запускать токи разной частоты, создавая вокруг индуктора мощное электромагнитное поле. Благодаря воздействию такого поля на заготовку и создания в ней вихревых токов, графит или металл начинает очень сильно разогреваться и отдавать тепло окружающему воздуху.

В быту индукторы стали использоваться сравнительно недавно.

Виды индукционных устройств

По своему предназначению такие приборы бывают бытовыми и промышленными. Однако такая классификация считается неполной. Существует еще несколько разновидностей печей:

- Тигельные. Самый распространенный вид агрегатов, используемых в металлургии. Такая конструкция не содержит сердечник. Эти устройства в основном используются для обработки и плавки любых металлов. Замечательно зарекомендовали себя они и в других областях.

- Канальные. Их конструкция имеет сходство с трансформатором.

- Вакуумные. Применяются тогда, когда необходимо удалить примеси из металла.

Бытовые печи делятся на две группы:

- Агрегаты, которые используют для отопления. Представляют собой индукционные котельные установки небольшого размера, которые монтируются в системах автономного отопления.

- Индукционные плиты, на которых готовят пищу. Основное отличие от обыкновенной электроплиты – экономное расходование электроэнергии.

Можно ли изготовить индукционную печь, предназначенную для плавки металлов, своими руками? Хотя она и является, с одной стороны, сложным оборудованием, а с другой – благодаря относительной простоте и понятности принципа работы появляется возможность сделать индукционный нагревательный прибор своими руками. Кроме того, многие специалисты, обладающие необходимыми знаниями и навыками, способны создать качественные агрегаты из обычных материалов. Чтобы сделать индукционную печь своими руками, будет нужна схема и хорошее знание физики.

Индукционные печи своими руками в основном используются для обогрева помещений. Тигельные конструкции небольшого размера лучше всего подойдут для плавки металлов в небольших объемах, например, при изготовлении бижутерии или ювелирных украшений. Индукционные плиты считаются замечательным решением для дачных домиков. А в городской квартире их используют как дополнительный обогреватель, если произошел какой-либо сбой в центральной системе отопления.

Схема индукционной печи

Схема такого простого индукционного нагревателя необходима будет для выполнения работ. Можно работать и без нее, но нежелательно, так как такой нагреватель является сложным электрооборудованием. Его конструкция и внутреннее содержимое разрабатывается заранее. Схема объединяет все задумки мастера в единое целое. Если потребуется спроектировать плиту, а не простой нагреватель, без схемы вообще не получится обойтись.

Схема такого простого индукционного нагревателя необходима будет для выполнения работ. Можно работать и без нее, но нежелательно, так как такой нагреватель является сложным электрооборудованием. Его конструкция и внутреннее содержимое разрабатывается заранее. Схема объединяет все задумки мастера в единое целое. Если потребуется спроектировать плиту, а не простой нагреватель, без схемы вообще не получится обойтись.

Конструкция индукционной печи своими руками достаточно проста: нагревательный элемент, общий корпус, индуктор. Если агрегат потребуется для обработки материалов, следует дополнительно спроектировать плавильную камеру. Сердцем индукционной печи является заготовка, проводящая ток, способная разогреваться до высоких температур. С такой задачей замечательно справляются нихромовая спираль или графитовые щетки. Выбирая между ними, следует ориентироваться на те задачи, которые стоят перед нагревателем. Для плавильной печи лучшим вариантом будет использование графитовых щеток, для нагревательного прибора – нихромовой спирали. Использование нихрома дает возможность подключить агрегат к обычной электросети.

Как сделать индукционную печь своими руками

Для создания эффективного агрегата необходимо учитывать следующие параметры:

- частота и мощность генератора;

- скорость, с которой теряется тепло;

- количество потерь в вихревых токах.

Сначала необходимо правильно подобрать все необходимые детали схемы для получения достаточных условий для плавки в мастерской. Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Мощность электронных ламп должна быть большая. Схема предусматривает установку неоновой лампы, которая будет использоваться в качестве индикатора готовности устройства. В схеме также предусмотрено применение дросселей и керамических конденсаторов. К домашней розетке подключение осуществляется через выпрямитель.

Индукционная печь, изготовленная своими руками, выглядит следующим образом: небольшая подставка на ножках, к которой крепится генератор со всеми необходимыми деталями схемы. А уже к генератору подключается индуктор.

Преимущества и недостатки индукционных печей

Индукционные агрегаты могут иметь различную мощность и зависит это от особенностей конструкции. Своими руками собрать устройство промышленной частоты очень непросто, да и в этом нет необходимости. Лучше стоит их купить.

Индукционные печи могут иметь как плюсы, так и минусы:

- они очень надежные;

- гораздо экономичнее обыкновенных электронагревателей;

- их используют не только для обогрева, но и подключают к водяному контуру;

- устанавливать их можно в квартире или доме, не оборудуя для этого специальное помещение;

- такую печь используют не только в качестве основного котла в автономной сети отопления, но и в сочетании с другими тепловыми источниками;

- такие устройства очень просто эксплуатировать, при этом не требуется периодическое сервисное обслуживание;

- основным недостатком индукционной печи является ее высокая пожароопасность, поэтому это качество следует учитывать при установке ее в жилом помещении.

Безопасность

Работая с печью, следует опасаться получения термических ожогов. Кроме того, такое устройство имеет высокую пожарную опасность. Во время работы эти агрегаты ни в коем случае нельзя перемещать. Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Переменное электромагнитное поле начинает разогревать окружающее его помещение, и такая особенность находится в прямой зависимости от мощности и частоты излучения устройства. Мощные промышленные печи могут оказывать воздействие на предметы, находящиеся в карманах одежды, на близлежащие детали из металла, на ткани людей.

Заключение

Индукционную печь можно изготовить самостоятельно, но это не всегда целесообразно. Лучше не браться за такую работу, если нет совершенно никаких знаний в области электрооборудования и физики. Перед тем как приступить к конструированию даже самого простого устройства, его следует разработать, спроектировать и составить схему. Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Оцените статью: Поделитесь с друзьями!kotel.guru

8.4. Производство стали в индукционных печах

Первые предложения применить индукционный нагрев для плавки стали относятся к началу текущего столетия.

Индукционные печи делятся на печи с железным сердечником и без сердечника.

Сначала появились индукционные печи с железным сердечником. Они существуют двух типов (рис.8.3):

печи с открытым горизонтальным каналом;

печи с закрытым вертикальным или горизонтальным каналом.

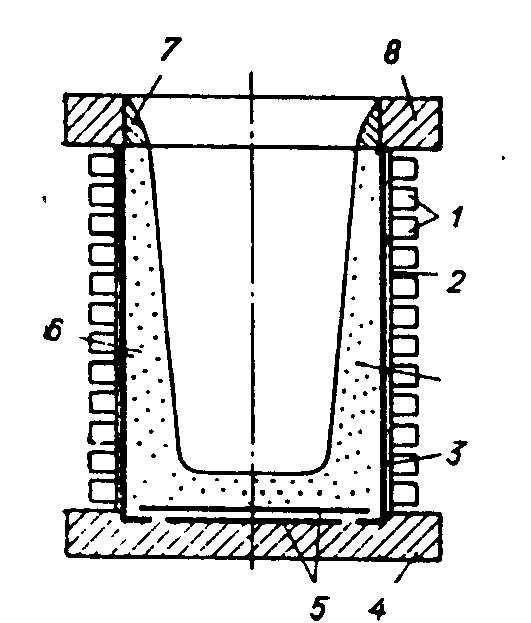

Рис.8.3. Индукционные печи с сердечником (а) и тигельная (б):

1-индуктор; 2- сердечник; 3-кольцевой желоб с металлом; 4-тигель; 5-металл.

В печах с открытым каналом металл плавится током, индуцированным в самой садке; в печах с закрытым каналом электрическая энергия индуцируется в узком канале, заполненным жидким металлом, а твердая садка, нагревается вследствие циркуляции перегретого в канале металла.

Печи с открытым каналом не получили распространения.

Печи с закрытым каналом и железным сердечником получили большое распространение для переплава цветных металлов и для перегрева чугуна.

В данных печах происходит интенсивная циркуляция металла (выравнивание температуры).

Другое преимущество этих печей связано с возможностью работать на токах нормальной частоты. Соs печи достаточно высок (0,7-0,8). К недостаткам относятся:

холодный шлак;

необходимость оставлять в печи около 20% металла;

низкая стойкость подового камня.

Наибольшее распространение получили индукционные печи без железного сердечника или тигельные индукционные печи. Они имеют ряд преимуществ

перед дуговыми печами:

возможность плавить металл с весьма низким содержанием углерода, вследствие отсутствия электродов;

отсутствие дуг облегчает получение металла с низким содержанием газов;

электродинамическое перемешивание металла способствует получению однородного по химическому составу металла, ускорению реакций между металлом и шлаком, всплыванию Н.В.;

низкий угар легирующих примесей, высокая производительность;

возможность точно регулировать температуру процесса.

8.4.1. Устройство тигельной индукционной печи

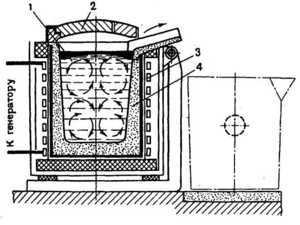

Рис.8.4. Схема тигельной индукционной печи: 1 – индуктор; 2 – миканитовая прослойка; 3 – асбестовый картон; 4 – нижняя керамика; 5 – асбестовые диски; 6 – тигель; 7 – кольцо; 8 – верхняя керамика.

Данные печи применяются для производства низкоуглеродистых сталей и стального литья.

8.4.2. Принцип действия индукционных печей и особенности технологии выплавки стали

Под действием создаваемого индуктором переменного магнитного поля в нагреваемом металле индуцируется Э.Д.С. и возникает циркуляция тока, который проходит через металл и нагревает его.

После расплавления металл в печи непрерывно циркулирует под действием электродинамических эффектов. Электродинамические силы имеют радиальное направление к оси тигля с наибольшей величиной создаваемого ими давления на середине высоты тигля. Таким образом жидкий металл постоянно циркулирует. Чтобы исключить возникновение выпуклого мениска металла, уровень металла в тигле поддерживают несколько выше верхнего витка индуктора (верхний виток ниже верха тигля).

Футеровку тигля индукционной печи выполняют с использованием как кислых, так и основных огнеупоров. В кислой печи плавку ведут без окисления примесей, большую часть легирующих элементов вводят вместе с металлической частью шихты.

При основном процессе во время периода плавления наводят шлак присадками небольших порций шлакообразующей смеси, состоящей из извести, плавикового шпата и шамота. В этот период происходит окисление кремния, марганца и фосфора. К концу плавления необходимо удаление фосфора скачиванием шлака и наведением нового шлака. Если удаление фосфора и углерода необходимо после расплавления шихты, в ванну периодически вводят железную руду. Продолжительность окисления примесей составляет не более 15 мин. Раскисление можно вести диффузионным или осаждающим способом.

studfiles.net

Плавка стали в индукционных тигельных печах

Плавление стали в тигельных печах индукционного типа можно выполнять, используя основной и кислый процесс.Кислый тигель и кислые дуговые печи не совсем подходят для плавления стали с включениями марганца, титана, алюминия, циркония и иных активных частиц, потому что оксиды марганца, соединяясь с кислой футеровкой в состоянии стать причиной ее раннего износа, а остальные три элемента активно извлекают кремний шлака и футеровки.

Во время осуществления кислого индукционного плавления, так же как и при любых иных кислых процессах, нет условий для образования шлака из фосфора и серы. Вместе с тем, из-за того, что температурные показатели шлака имеют меньшие показатели, а глубина ванны большие, обстоятельства для процесса окисления углерода являются не совсем положительными. Даже, несмотря на то, что лишний углерод легко удаляется, следует придерживаться наличия углерода в шихте, превосходящего минимум на 0,1 % от разрешенных показателей в готовой стали. При этом добавки фосфора и серы не должны превышать заданных параметров для стали.

Плавление сталей в индукционных печах, имеющих кислый тигель, осуществляется без окислительных процессов. Большую часть примесей для легирования добавляют в завалку. По причине скорой плавки утрачивается время для множественного контроля структуры металла. По этой причине плавка основывается на заблаговременных просчетах, доскональном изучении шихтового состава металла и точном определении его массы при помощи весов.

Процесс плавления стали в индукционных печах с основным тиглем

Во время плавки в таких печах, разрешено применять какой угодно скрап, потому что сгорание марганца, кремния и углерода проходит сравнительно стремительными темпами, а в случае надобности в основной печи есть возможность избавляться, в том числе, от фосфора и серы. Но ввиду того, что такие печи, обладая малыми температурными показателями шлака и не такой высокой удельной поверхностью раздела металл-шлак, адаптированы для таких процессов не так хорошо, как дуговые печи, то в печах индукционного типа плавление лучше всего проводить методом переплава или сплавлением чистых шихтовых компонентов.

Далее приведены составные части технологии плавления стали в печи индукционного типа с основным тиглем на «свежей» шихте.

Компоненты шихты и их подача в печь

Состав шихты определяется, исходя из правильно подобранных размеров составных кусков с последующим плотным размещением внутри печи. Если использовать шихту, состоящую из мелких кусков, то в процессе плавки металла вырабатывается малая удельная мощность, что влечет за собой увеличение временных затрат, и, как следствие, тратится больше электричества. Со снижением частоты тока увеличивается глубина его проникновение и уменьшается удельная мощность. По этой причине в случае снижения частоты тока нужно использовать соответственно шихту с большим окускованием компонентов.

Шихту не следует придавать чрезмерно большому окислению, потому что в таком случае между кусками будет возникать слабый электроконтакт, ухудшатся вихревые токи, что повлечет увеличение длительности плавки и затраты на электричество. Для устранения таких проблем следует как можно плотнее уложить шихту. Чтобы этого добиться следует на тигельное основание укладывать сначала мелкие куски, а потом большие, чтобы удары при загрузке были не такими сильными. Для того чтобы металл не окислялся, заливают некоторое количество шлака, ферросплавов железа с марганцем и железа с кремнием. Кроме того, на основание желательно добавлять ферросплавы с большой температурой плавления, величина которого превышает температуру в тигле. Благодаря такому размещению их плавка начнется вслед за получением начальных порций металла.

Самые большие куски нужно укладывать к тигельным стенкам на 2/3 высоты индуктора таким образом, чтобы линии напряженности магнитного поля проходили через предельно возможную площадь сечения куска.

Оставшийся объем шихты выгружают до 2/3 высоты по тигельной оси с укладкой предельной плотности, выше данного уровня укладку проводить можно не с такой плотностью. Нежелательно наполнять тигель выше дозволенного уровня относительно редуктора, потому что куски, расположенные над индуктором, не взаимодействуют с магнитным полем, вследствие чего нагрев происходит лишь за счет теплопроводности от слоев, расположенных ниже. Вместе с тем идет препятствование осаждению шихты при плавке.

В печах небольших размеров шихта добавляется ручным способом. В больших же печах погрузка происходит при помощи бадьи, и требуется на это всего 1-2 минуты. По завершении процесса загрузки печь запирается крышкой, после чего подается электричество.

На начальном этапе плавки между шихтовыми кусками со слабым контактом возникают замыкания. Это приводит к появлению прыжков тока в цепи индуктора. По этой причине начало процесса плавки сопровождается уменьшенной мощностью источника электричества. С уменьшением количества толчков задействуется полная мощность.

Сначала шихтовый материал начинает плавиться на высоте ½ индуктора возле тигельных стенок, после чего медленно перемещается в верхние и нижние слои. Соответственно, шихте должны быть даны условия для движения вниз для соединения с металлом. Тем не менее, в верхних слоях тигля шихта может застыть, создавая таким образом «мосты», что приводит к заклиниванию. Это довольно вредное явление, которое может спровоцировать большой перегрев расплавленного металла без возможности контролирования процесса, что может привести к распаду футеровки. Возникновение такой ситуации даже на короткое время продляет плавку и повышает количество потребляемого электрического тока. Для недопущения этого, в момент плавки шихту следует время от времени осаживать, используя ломик, оснащенный изоляционной ручкой.

В процессе оседания шихтового материала понемногу добавляют его остатки, наблюдая за тем, чтобы неразогретые куски не попадали в расплавленный металл. Это может спровоцировать бурление металла и застывание охладившейся шихты в верхнем слое расплава. Кроме того, следует избегать оголения металла, потому что это вызовет окислительный процесс. Чтобы этого не допустить, в случае надобности в тигель в процессе плавки вводится шлаковый состав, в который входит известь, флюорит и шамот.

В ходе плавки нужно контролировать данные на приборах и наивысшую мощность источника питания. С постепенным прогревом и плавкой шихты реактивная мощность установки корректируется, для чего время от времени проводится дополнительная настройка контура в резонанс при помощи периодического включения конденсаторов.

Окисление входящих в состав добавок

В процессе плавления стали в печи индукционного типа возникают окислительные процессы марганца, кремния и фосфора. Если доля фосфора в шихте значительная, то шлак в момент плавки лучше извлечь, чтобы не допустить извлечения фосфора. Дополнительный шлак берется из извести, флюорита и шамота.

С целью увеличения активности относительно охлажденных шлаков во время плавления, осуществляют дополнительное введение флюорита и шлакового состава до 20 %. Данные шлаки способны быстро приводить в негодность печную футеровку. Из-за этого стремятся не использовать процессы, предусматривающие активное использование шлака. Для улучшения соединительных процессов между металлом и шлаком, последний закрывается для сохранения тепла, а иногда и подогревается дуговым и иными методами.

Если нужно провести дополнительное окисление добавок, фосфора и углерода, в тигель небольшими частями вводят железную руду и состав из шлака. Активное бурление металла может сопровождаться разбрызгиванием металлической массы, поэтому следующую часть руды добавляют после того, как содержимое ванны успокоится. При этом используется 3 – 5 % железной руды от объема стали.

Проводить окисление добавок можно также и иным путем, например, продувкой, используя кислород, при этом следует учитывать силу дутья исходя из того, что жидкая масса может разбрызгиваться. Окислительный процесс длится приблизительно чуть больше четверти часа.

Методы раскисления и рафинирования

Печи индукционного типа способны выполнить диффузионное и глубинное раскисление. Такой метод не сильно разнится с технологией раскисления, проводимой в печах дугового типа. Тем не менее, активное электродинамическое перемещение металла неплохо убыстряет раскислительные процессы, а значит, на рафинирование потребуется затратить меньшее количество времени. Вместе с тем превосходство диффузионного метода раскисления из-за малой температуры шлака в печах индукционного еще менее заметно, нежели в печах дугового типа.

В случае надобности, в печах индукционного типа есть возможность проводить, в том числе, обессеривание металла. Чтобы это сделать, нужно в несколько подходов скачивать и наводить высокоосновный восстановительный шлак, использовать дополнительный нагрев шлака и повысить долю флюорита. Из-за этого повысится длительность плавления, уменьшится устойчивость печной футеровки, а также затруднится рабочий процесс. В связи с этим зачастую стараются рассчитать шихту и рабочий процесс таким образом, чтобы не требовалось проводить десульфурацию.

metallplace.ru

Индукционные печи для плавки цветных сплавов

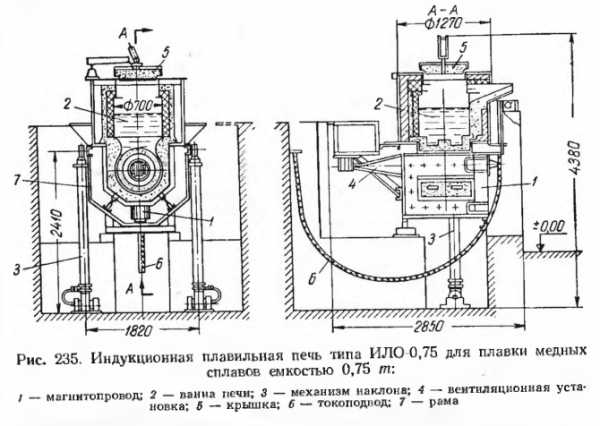

Большинство современных крупных литейных цехов для плавки цветных сплавов оборудовано индукционными печами с железным сердечником, в которых производятся сплавы из тяжелых и легких цветных металлов. Индукционные печи по сравнению со всеми другими литейными печами имеют значительные преимущества. Они обеспечивают высокое качество и полную однородность сплавов, малые потери металлов, большую производительность, небольшой расход электроэнергии, высокую чистоту и культуру литейных цехов. На рис. 235 показана конструкция отечественной индукционной печи типа ИЛО-0,75 (индукционная, латунная, однофазная емкостью 0,75 т, мощностью 400 ква). Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки. Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой. Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины. Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки. Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой. Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины. Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Печи подобного типа весьма широко распространены в литейных цехах для плавки меди, латуней, бронзы, никеля, мельхиора и других цветных сплавов. Индукционные печи с железным сердечником, применяемые для плавки алюминиевых сплавов, несколько отличаются по своей конструкции. Дело в том, что при плавке алюминия образующаяся на поверхности ванны окись алюминия осаждается в каналах печи, вызывая изменение их электрического сопротивления и нарушение циркуляции металла. Для свободной очистки от осадка окиси каналы в печах для плавки алюминия делают прямыми увеличенного сечения и оборудуют отверстиями с пробками, позволяющими периодически открывать каналы и прочищать их. Вследствие уменьшения плотности тока в каналах и увеличения толщины металла в шахте перемешивание металла в печи уменьшается, чем ослабляется осаждение окиси в каналах. Индукционные печи с железным сердечником, или так называемые канальные печи, могут быть одно- и трехфазные, мощностью от 400 до 2000 ква, емкостью от 0,75 до 15 т для латуни, от 20 до 40 т для цинка, от 0,5 до 6 т для алюминия и меди. Число индукционных единиц у печей этого типа составляет 1—6. Печи работают при напряжении 220—1000 в. Удельный расход энергии составляет, квт-ч/т: для латуни 200; для алюминия 450; для меди 240; для цинка 110. Время одной плавки от 0,5 до 3 ч.

поперечный разрез

поперечный разрез

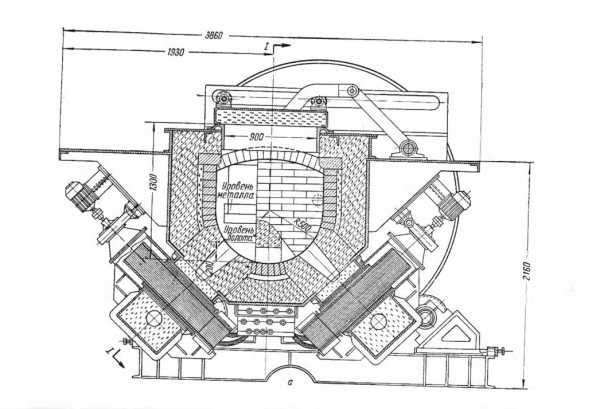

На рис. 236 показана индукционная канальная печь промышленной частоты со стальным сердечником типа ИЛК-6, используемая в современных меднолитейных для производства отливок из красной меди. Емкость печи по меди 5—6 т, общая мощность 1600 ква при активной мощности 1400 квт. Суточная производительность печи 80—120 т, число плавок в сутки 16—18. Печь состоит из следующих основных узлов: стального сварного кожуха с двумя опорными ободами для поворота, футерованного изнутри огнеупорным кирпичом и набивкой; четырех съемных однофазных индукционных единиц; механизма поворота печи; вентиляторов для охлаждения футеровки канальной части индукционных единиц; трех крышек одна из которых (центральная) снабжена механизмом подъема.

Индукционные единицы расположены в нижней части печи в два ряда. Каждая единица состоит из: кожуха с огнеупорной набивкой, в которой имеются прямоугольные плавильные каналы, стержневого магнитопровода с отъемным ярмом, вентилятора для охлаждения. При протечке одной из индукционных единиц полного ремонта всей печи не проводят, а меняют только индукционную единицу новой, которую подготавливают заранее на стороне.

Индукционные единицы питаются от понижающего трансформатора при напряжении 450 в и частоте 50 гц. Токоподвод к печи осуществляется гибкими водоохлаждаемыми кабелями. Водяное охлаждение применяют и для индукторов. Корпус печи поворачивается в обе стороны с помощью приводного механизма. Шихту загружают через центральное загрузочное окно при поднятой крышке. Металл из печи сливают через летку, расположенную на торцовой стенке. Ось летки совпадает с осью вращения печи. Плавку меди ведут под слоем древесного угля или в атмосфере защитного газа. Срок службы печи ИЛК-6 составляет до 10 лет. Печь хорошо компонуется с индукционным миксером и машиной для полунепрерывного литья, что позволяет получать медные слитки массой до 4 т и длиной до 5 м.

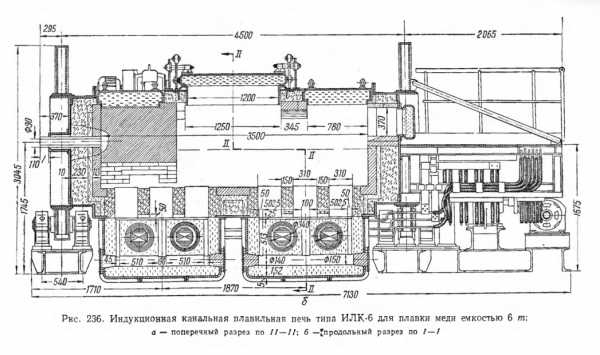

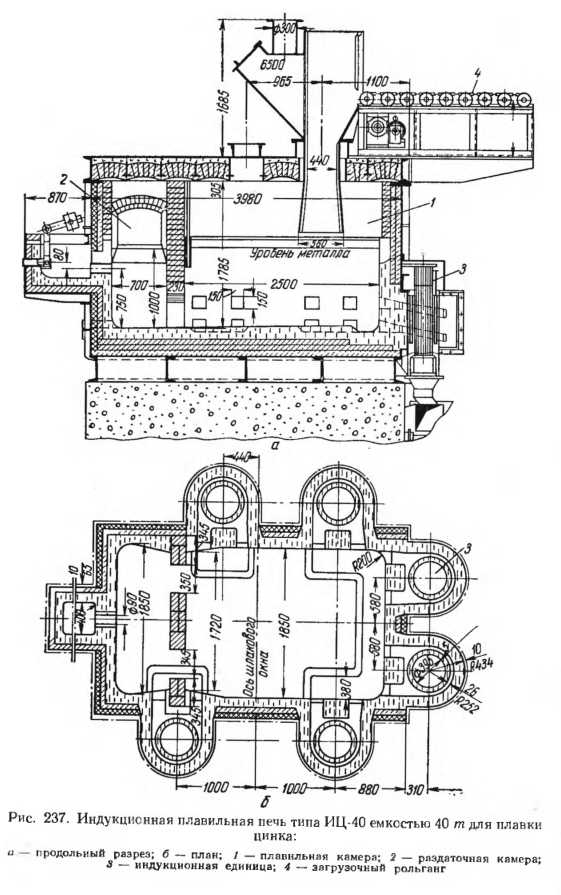

В металлургии цинка для переплавки катодов применяют индукционные печи с железным сердечником емкостью 20 и 40 т типа ИЦ-20 и ИЦ-40 (рис. 237). Они оборудованы шестью индукционными нагревательными единицами с горизонтальным расположением нагревательных каналов и вертикальными магнитопроводами. Печь ИД-40 питается от двух трехфазных печных трансформаторов по 1000 ква каждый с вторичным напряжением 450—550 в. Печь состоит из двух камер: большой плавильной и малой раздаточной. Катодный цинк загружают в плавильную камеру с помощью рольганга через загрузочную шахту, прямо в ванну с расплавленным металлом. Расплавленный цинк выпускают из печей через выпускное отверстие раздаточной камеры в ковш или на разливочную машину. При расплавлении катодного цинка образуются дроссы — смесь окиси цинка с металлическими частицами, которые периодически снимают с поверхности ванны через шлаковое окно. Производительность печей по чушковому цинку составляет, т/сутки: печи ИЦ-20 до 110; печи ИЦ-40 до 300, расход электроэнергии 110 — 120 квт-ч/т.

Кроме индукционных печей с железным сердечником, для плавки цветных и благородных металлов и сплавов применяют индукционные печи без железного сердечника.

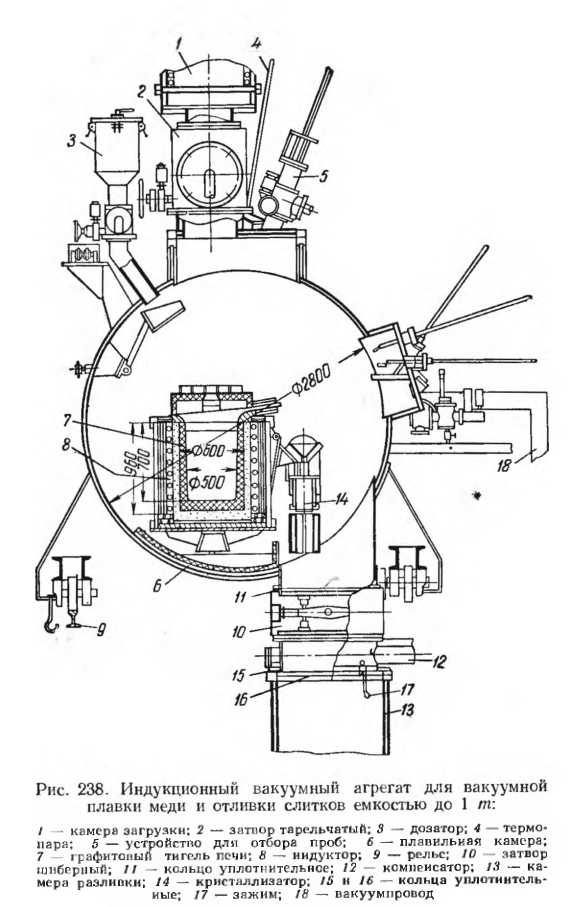

На рис. 238 показан индукционный вакуумный агрегат для плавки и отливки вакуумной меди высокой чистоты, основной частью которого является тигельная высокочастотная индукционная печь мощностью 500 квт с тиглем емкостью до 1 т. Агрегат состоит из трех водоохлаждаемых камер, находящихся под вакуумом: загрузочной, плавильной и камеры разлива, объединенных в единое целое.

Загрузочная камера представляет собой вертикальный цилиндрический сосуд, присоединенный к верхней части плавильной камеры через специальный герметизирующий затвор. В загрузочной камере имеется индуктор для предварительного подогрева контейнера с шихтой перед опусканием его в тигель печи.

Плавильная камера представляет горизонтальный цилиндрический сосуд, сваренный из листовой стали. Внутри плавильной камеры находится индукционная тигельная печь емкостью по меди до 1 т, индуктор которой питается от преобразователя повышенной частоты мощностью 500 квт при напряжении 1500 в и частоте 1000 гц. У разливочного носка печи установлен водоохлаждаемый кристаллизатор для отливки круглых слитков диаметром 200—400 мм. В нижней части плавильной камеры под кристаллизатором расположена камера разливки, соединяющаяся с плавильной камерой через специальный затвор. В разливочной камере установлен механизм подъема и вытягивания слитка из кристаллизатора. Плавильная камера агрегата находится под вакуумом непрерывно, а загрузочная и разливочная — периодически. Предельный вакуум плавильной камеры в холодном состоянии 5•10-4 мм рт. ст.

Для выплавки меди высокой чистоты используют катодную медь не ниже марки М0. Нарезанную медь загружают в стальные цилиндрические контейнеры с дном, заделанным медной проволокой. Контейнеры поочередно поступают в загрузочную камеру агрегата, которую вакуумируют не выше 0,8 мм рт. ст, затем включают подогрев контейнера индуктором в течение 15 мин. После подогрева шихты и выравнивания давления в плавильной и загрузочной камере открывают верхний затвор и контейнер с шихтой опускают в разогретый тигель печи. Удерживающая шихту медная проволока расплавляется и шихта из контейнера высыпается в тигель печи. Пустой контейнер через затвор и загрузочную камеру выводится из агрегата и на его место поступает следующий контейнер с шихтой. После набора тигля, расплавления всего металла и его дегазации под вакуумом производят разлив. Перед разливом давление в разливочной камере должно быть не более 0,1 мм рт. ст., после достижения такого вакуума открывается затвор, сообщающий плавильную и разливочную камеры. При помощи механизма подъема в кристаллизатор вводят медную затравку, после чего тигель наклоняют и кристаллизатор заполняют металлом, а слиток вытягивают из него механизмом подъема.

После окончания разлива слиток опускают в камеру разливки, которая отделена затвором от плавильной камеры, после чего из нее удаляют готовый слиток. Тигель индукционной печи выдерживает около 100 плавок. Время одной плавки 5 ч. Производительность агрегата 4,8 т/сутки. Расход электроэнергии: на подогрев шихты, плавку и рафинирования ~1900 квт×ч/т, на вакуумирование камер ~340 квт/т. Расход воды на охлаждение 200 м3/т. В настоящее время высокочастотные индукционные печи строят мощностью от 50 до 5000 квт при емкости тигля от 50 кг до 20 т.

metallurgy.zp.ua

Индукционная печь своими руками: схема, чертежи

Сам принцип работы индукционной печи состоит в том, что тепло для плавки получают из электричества, которое вырабатывается переменным магнитным полем. В таких печах происходит преобразование энергии от электромагнитной, далее в электрическую и в конечном итоге в тепло. Как же делается индукционная печь своими руками?

Сам принцип работы индукционной печи состоит в том, что тепло для плавки получают из электричества, которое вырабатывается переменным магнитным полем. В таких печах происходит преобразование энергии от электромагнитной, далее в электрическую и в конечном итоге в тепло. Как же делается индукционная печь своими руками?

Такие печи делят на два типа:

- Тигельные. В таких печах индуктор и сердечник находятся внутри металла. Такой тип печей используют в промышленных плавильнях, для плавки меди, алюминия, чугуна, стали, а также на ювелирных заводах для плавки драгоценных металлов.

- Канальные. В таком виде печей индуктор и сердечник находятся вокруг металла.

По сравнению с котлами или же другими печками, индукционные печи имеют ряд преимуществ:

- моментально разогреваются;

- фокусируют энергию в заданном диапазоне;

- экологически чистое устройство и относительная безопасность;

- отсутствует угар;

- огромные возможности регулировки температуры и емкости;

- однородность металла, который плавится.

Индукционные печи также применяют для отопления. Это удобный и в то же время бесшумный метод отопления.

Не требует специального помещения для котла. На греющем элементе накипь не скапливается, а для циркуляции по отопительной системе можно использовать любую жидкость, будь то масло, вода и другие. Также печь долговечна, так как минимально изнашивается. Как и говорилось ранее, она очень экологична, ведь нет никаких вредных выбросов в воздух, а также отвечает всем требованиям пожарной безопасности.

Сбор информации

Человеку, который понимает, как прочитать и понять электрическую схему, будет не сложно разобраться, как сделать подобную индукционную печь. В сети Интернет вы увидите десятки, а то и сотни вариантов изготовления различных индукционных печей с использованием домашнего хлама, например, из старой микроволновки или сварочного инвертора.

Человеку, который понимает, как прочитать и понять электрическую схему, будет не сложно разобраться, как сделать подобную индукционную печь. В сети Интернет вы увидите десятки, а то и сотни вариантов изготовления различных индукционных печей с использованием домашнего хлама, например, из старой микроволновки или сварочного инвертора.

Обязательно помните, что электрический ток – вещь опасная. И для изготовления индукционной печи нужно иметь представления о том, что такое нагрев с помощью индукции. Желательно, чтобы с вами был человек, который хорошо понимает хотя бы основы электротехники или имеет опыт работы с электрооборудованием.

Принцип работы

Основа работы такой печки – это извлечение тепла из электрического тока, которое вырабатывает переменное магнитное поле с помощью катушки индуктивности. Выходит, мы получаем тепло сначала из электромагнитной энергии, а потом с электрической. Замкнутость токов, которые текут по виткам индуктора (катушке индуктивности), выделяет тепло и прогревает металл изнутри.

Такая печь может работать иметь упрощенный вариант и работать от домашней сети 220В. Но для этого требуется выпрямитель, то есть адаптер.

Устройство печи

Конструкция индукционного прибора похоже на трансформатор. В нем первичная обмотка питается переменным током, а вторичная служит нагреваемым телом.

Самым простым индуктором считается изолированный проводник (имеющий вид спирали или сердечника), который расположен на поверхности металлической трубы или внутри нее.

Вот некоторые узлы, которые работают по индукции:

- индуктор;

- отсек для плавильной печи;

- нагревающий элемент для обогревательной печи;

- генератор;

- корпус.

Читайте также: Как сделать генератор дыма для холодного копчения

Система для отопления

Для того чтобы сделать индукционный нагреватель, понимающие мастера используют простой сварочный инвертор, который преобразовывает постоянное напряжение в переменное. Для таких случаев используют кабель с поперечным сечением 6-8 мм, но не стандартный для сварочных аппаратов в 2,5 мм.

Подобные отопительные системы обязательно должны иметь закрытый тип, а управление происходит автоматически. Для прочей безопасности нужен насос, который обеспечит циркуляцию по системе, а также воздухоспускной клапан. Такой нагреватель необходимо ограждать от деревянной мебели, а также от пола и потолка минимум в 1 метр.

Безопасность

При работе с индукционной печью нужно быть очень осторожным, чтобы не получить термические ожоги, а также учитывать пожароопасность этого устройства. Работая с такими приборами, запрещается их перемещать с места на место. Особенно нужно заранее продумать месторасположение печи в доме или гараже, чтобы она не представляла опасности.

Сильное электромагнитное поле, которое излучает печка, может также воздействовать на окружающие предметы, например, металлические, а также на электронную технику. Мобильные телефоны, планшеты и подобные устройства могут ловить наводку, соответственно, некорректно при этом работать.

gidpopechi.ru

Индукционная печь для плавки и нагрева металла

Индукционная печь – это оборудование, которое под воздействием токов высокой частоты способно осуществлять плавку металла и другие виды высокотемпературной обработки. На сегодняшний день, наверное, единственным способным конкурентом индукционным печам остались мартеновские печи, которые могут осуществлять плавку огромного объема металла за один раз. Все остальные способы нагрева стали неконкурентоспособными, потому что индукционный нагрев является идеальным в плане обработки всех видов металлов.

Индукционная печь – это оборудование, которое под воздействием токов высокой частоты способно осуществлять плавку металла и другие виды высокотемпературной обработки. На сегодняшний день, наверное, единственным способным конкурентом индукционным печам остались мартеновские печи, которые могут осуществлять плавку огромного объема металла за один раз. Все остальные способы нагрева стали неконкурентоспособными, потому что индукционный нагрев является идеальным в плане обработки всех видов металлов.

Индукционная печь отлично справляется с плавкой черных, цветных и драгоценных металлов, осуществляя их обработку на высшем уровне.

Индукционная печь история производства

Изобретена индукционная печь была после того, как в 1831 году Фарадей смог открыть закон об электромагнитной индукции. Изучив работы Максвелла, которые перекликались с открытием Фарадея, и, взяв в основу их открытия, ученые смогли создать первую индукционную печь, которая могла плавить небольшое количество металла под воздействием токов высокой частоты.

Первая индукционная печь была запатентована в Великобритании, однако хоть изобретение было проработано, воссоздать его на практике не вышло.

Первая выплавка стали была произведена в 1900 году в Швейцарии. Челлин в то время смастерил индукционную печь по собственным разработкам. Выполнена она была в роли однофазного трансформатора. Плавильной емкостью печи выступала кольцевая ванна, а расплавленный металл выполнял роль вторичной обмотки. В центре первой индукционной печи был размещен железный магнитопровод, окруженный обмоткой со специальной асбестовой изоляцией. Магнитопровод подавал переменный магнитный поток, который способен возбудить переменный ток.

Первую индукционную печь начали устанавливать на заводах Швейцарии, а впоследствии они стали появляться и в других странах.

Несмотря на то, что индукционные печи оказались довольно удобным устройством, они имели перечень недостатков:

- Постоянно требовалось производить жидкую завалку.

- Шлак нагревался не так хорошо, как это требовалось.

- Эксплуатация футеровки ИП вызывала определенные трудности.

Именно в тот момент производители поняли, что что-то не так, и начало развиваться производство дуговых сталеплавильных печей.

С 1925 года в промышленности появились индукционные печи без сердечника, способные осуществлять качественную плавку металла.

На сегодняшний день популярность набрали тигельные индукционные печи. Первые тигельные печи выпустила компания «Алекс». В основном в производстве такие печи использовали для плавки драгоценных и цветных металлов, но тогда их использовали, проводя различные эксперименты, а сегодня тигельные индукционные печи стали популярными и активно применяются для обработки всех видов металлов.

Современные индукционные печи виды

На сегодняшний день в производстве применяют два типа индукционных печей, однако, несмотря на это, тигельные являются наиболее популярными.

1. Плавильные печи с сердечником.

Индукционные печи с сердечником имеют следующую комплектацию: многовитковой индуктор цилиндрической формы, изготовленный из медной трубки; замкнутый сердечник, на который насаживается индуктор, выполняется из листовой электротехнической стали; огнеупорная керамическая футеровка обладающая узким кольцевым каналом, для жидкого металла.

Плавильная печь с сердечником обязательно должна иметь замкнутое электропроводное кольцо, поэтому расплавлять в ней отдельные куски металла, обладающего повышенной прочностью, не получится. Для запуска печи с сердечником необходимо заливать в кольцевой канал небольшую порцию жидкого металла.

Такие печи на сегодняшний день работают на частоте 50 Гц. Существует немало видов и конструкций индукционной печи с сердечником, причем могут быть они как однофазными, так и многофазными.

Чаще всего плавильные печи с сердечником используют для плавки цветных металлов, обладающих небольшой температурой плавления. Также могут применяться для получения чугуна высокого качества. При обработке чугуна данная печь может использоваться в роли плавильного устройства или же миксера (копильника).

2. Плавильные печи без сердечника

Индукционные плавильные печи без сердечника (тигельные) производят расплав металла в специальной емкости, изготовленной из материала, устойчивого к воздействию высоких температур (тигля). Тигель размещается внутри многовиткового индуктора. Как правило, индуктор изготавливают из толстой медной трубки, через которую будет пускаться специальная охлаждающая жидкость или техническая вода.

Так как сердечник в данном виде печей отсутствует, это влияет на резкое увеличение магнитного потока рассеивания. Число магнитных сил, которые будут сцепляться с металлом внутри тигля, существенно снижется. Из-за высокого уровня рассеивания токов высокой частоты, мощность индукционной тигельной печи должна быть несколько выше, чем у печи с сердечником.

Для индукционных тигельных печей характерна повышенная производительность, высокое качества нагрева за счет равномерного распределения тепла, а также возможность производить плавку металла безопасно для окружающих.

Индукционная печь достоинства и недостатки

У индукционных печей наряду с достоинствами есть определенный перечень минусов, которые не оказывают существенного влияния на качество выполняемой работы, но кому-то могут не понравиться.

Недостатков немного, поэтому сразу поговорим о них:

- Температура шлаков в процессе плавки существенно ниже, чем температура металлов. Это затрудняет проведение рафинировочного процесса, если речь идет о выплавке высококачественной стали.

- Футеровка обладает низким уровнем стойкости. Если будут резкие перепады температуры, то тигель довольно быстро выйдет из строя.

Преимуществ индукционная печь имеет гораздо больше, и мы поговорим о каждом, чтобы у вас могло сложиться мнение относительно полезности данного оборудования.

- Тепло выделяется непосредственно в металле, что позволяет начать выплавку металла практически сразу после запуска установки.

- Тепло равномерно распределяется по металлу, поэтому выплавка получается качественной и равномерной по химическому составу.

- Процесс управления рабочим процессом довольно прост благодаря автоматизированному программному обеспечению, которое самостоятельно осуществляет контроль по заранее внесенной программе.

- Высокая гигиеничность условия труда: в воздух не выделяются вредные запахи, так же отсутствует задымление.

- Индукционная печь отличается высокой производительностью.

- В тигельной печи есть возможность выплавки твердой шихты, при этом не нужно оставлять жидкий металл с предыдущей выплавки, как того требуют печи с сердечником.

- Масса футеровки незначительна, что позволяет не задерживать тепло в ней.

- Индукционная печь обладает компактными размерами, а это дает возможность удобно изолировать рабочее пространство, а также воссоздать любую необходимую для металла среду (вакуум, газовая, окислительная).

- Для управления программным обеспечением индукционной печи совсем не обязательно иметь на предприятия высококвалифицированный персонал.

- Индукционная печь потребляет незначительное количество электрической энергии, этот фактор позволяет экономить производственные ресурсы, тем самым снижая себестоимость изделия.

Как видите, перечень преимуществ, которыми обладает индукционная печь, довольно внушителен. При выборе установки для плавки металла очень важно обратить внимание на плюсы и минусы того иного оборудования, чтобы определиться, какая плавильная печь подойдет конкретно для вашего предприятия.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai