Из чего состоит подшипник – Устройство подшипника – как он устроен?

alexxlab | 06.12.2019 | 0 | Вопросы и ответы

Устройство подшипника – как он устроен?

Идея создания колёсного подшипника настолько же древняя, насколько, наверное, и само колесо. А всё благодаря тому, что подшипник обеспечивает способность свободного качения без каких-либо разрушительных последствий износа и трения во время движения.

В данной статье будут определены и обсуждены отдельные элементы подшипника. Также мы рассмотрим и виды подшипников. Независимо от того какой формы и какого типа тот или иной подшипник, все они служат одной основной цели, а главным компонентом в них являются ролики, шарики и цилиндрики.

Идея создания колёсного подшипника настолько же древняя, насколько, наверное, и само колесо. А всё благодаря тому, что подшипник обеспечивает способность свободного качения без каких-либо разрушительных последствий износа и трения во время движения.

В данной статье будут определены и обсуждены отдельные элементы подшипника. Также мы рассмотрим и виды подшипников. Независимо от того какой формы и какого типа тот или иной подшипник, все они служат одной основной цели, а главным компонентом в них являются ролики, шарики и цилиндрики.

Что такое подшипник?

Подшипник – это изделие, которое поддерживает вал, ось, а также любую другую подвижную конструкцию, которое обеспечивает вращение, качение или линейное перемещение с минимальным сопротивлением, что передаёт нагрузку от движущегося узла на другие элементы конструкции. Но не всем известно о том, что подшипники вокруг нас повсюду, как в быту, так и во всех промышленных отраслях. И тем более далеко не всем известно насколько важно диагностировать состояние подшипников, правильно их выбирать, монтировать и обслуживать.

Зачастую, именно неправильная установка подшипника способствует его неожиданному выходу из строя и как следствие – авария, если подшипник колёсный или ступичный. Так же и на промышленном производстве могут возникнуть опасные аварийные ситуации, из-за нефункционирования такой, казалось бы, маленькой и незначительной детали, как подшипник. Например ситуация, возникшая в связи перебоями в вентиляции на опасных производствах.

Зачастую, именно неправильная установка подшипника способствует его неожиданному выходу из строя и как следствие – авария, если подшипник колёсный или ступичный. Так же и на промышленном производстве могут возникнуть опасные аварийные ситуации, из-за нефункционирования такой, казалось бы, маленькой и незначительной детали, как подшипник. Например ситуация, возникшая в связи перебоями в вентиляции на опасных производствах.

Виды и типы подшипников

Шарикоподшипники

Главной отличительной особенностью устройства шариковых подшипников являются сами шарики, естественно. Это самый распространённый вид подшипников. Они часто используются в автомобилях, электродвигателях, инвентаре для спорта и бытовой технике. Основатель немецкой компании «FAG», производящей шариковые и роликовые подшипники, изобрёл технологию массовой обработки шаров. Так как их сферическая форма позволяет шарикам вращаться свободно во всех возможных направлениях, они имеют возможность обработки как радиальных так и осевых нагрузок.

Но, в силу своей идеально круглой формы у таких шарикоподшипников очень маленькая площадь контакта. В силу такой особенности их применяют в тех местах автомобиля, где нагрузка самая маленькая, а также они не подлежат сильному давлению и ударам с толчками от воздействий, обусловленных дорожным покрытием. Если возникает необходимость применения шариковых подшипников для больших нагрузок, тогда подразумевается увеличение диаметра шарика, в следствии чего подшипник конструктивно в разы увеличивается в размерах пропорционально диаметрально.

Роликовые подшипники

Такие механизмы сконструированы из деталей цилиндрической формы, имеющих идентичный диаметр по всему их периметру. Любая нагрузка, что оказывается на них радиально, распространяется по наиболее широкой точке контакта, чем у шариковых подшипников, поэтому они прекрасно подходят для многих тяжёлых эксплуатационных условий.

Недостатки прямых роликовых подшипников выражены их формой. Она не позволяет им принимать на себя серьёзные осевые нагрузки. В узлах подшипников с небольшим диаметром вала используются прямые роликоподшипники, которые зачастую используются в труднодоступных местах, например, как коробка передач.

Такие механизмы сконструированы из деталей цилиндрической формы, имеющих идентичный диаметр по всему их периметру. Любая нагрузка, что оказывается на них радиально, распространяется по наиболее широкой точке контакта, чем у шариковых подшипников, поэтому они прекрасно подходят для многих тяжёлых эксплуатационных условий.

Недостатки прямых роликовых подшипников выражены их формой. Она не позволяет им принимать на себя серьёзные осевые нагрузки. В узлах подшипников с небольшим диаметром вала используются прямые роликоподшипники, которые зачастую используются в труднодоступных местах, например, как коробка передач.

Конические подшипники

Данные механизмы состоят из роликов, но в отличие от предыдущих цилиндрических, ролики имеют конусообразную форму. Конические ролики в подшипниках необходимы для принятия на себя высокой радиальной или осевой нагрузки. Также они способны выдерживать мощные удары. Такие подшипники зачастую применяются внутри колёсных ступиц. Некоторые автомобильные производители используют зеркальное расположение двух подшипников в одном, то есть конические ролики обращены в противоположные стороны.

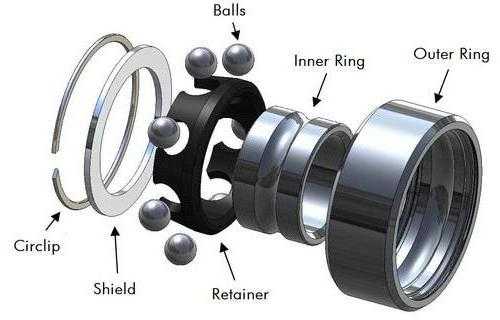

Устройство, состав, детали и элементы подшипника

Обойма является металлическим кольцом с гладкой внешней и внутренней, по которой происходит вращение, поверхностью. Наружная обойма подшипника в автомобилях современности всё чаще играет роль ступицы, что означает замену всего узла подшипника, а не того подшипника, который, как всем нам уже привычно, должен быть запечатан внутри неё. Если Вы столкнулись с составным подшипником, в состав которого входит внутренняя обойма и сепаратор с шариками, отдельная наружная обойма и сальник, то есть такие люди, которые могут упростить замену, не демонтируя наружной обоймы, запрессованной в ступицу.

Повторное использование старой обоймы категорически запрещено, даже в том случае, если она находится в прекрасном состоянии, на первый взгляд. Вы корректно это не определите на глаз, а с ресурса нового подшипника просто снимите половину таким поступком. Вышедший из строя старый подшипник означает тот факт, что все его элементы износились вышли из строя.

Сепаратор подшипника – это специальная обойма своеобразной формы. Она имеет перфорацию по всей площади составляющих элементов подшипника – роликов и шариков. Это своеобразная клетка, которая представляет собой внутреннюю поверхность с вращающимися подшипниками. Подшипниковые сепараторы, как правило, отдельно приобрести нельзя, ведь они являются основой подшипника.

Сальник подшипника – это прокладка из закалённой резины кольцеобразной формы.

Сепаратор подшипника – это специальная обойма своеобразной формы. Она имеет перфорацию по всей площади составляющих элементов подшипника – роликов и шариков. Это своеобразная клетка, которая представляет собой внутреннюю поверхность с вращающимися подшипниками. Подшипниковые сепараторы, как правило, отдельно приобрести нельзя, ведь они являются основой подшипника.

Сальник подшипника – это прокладка из закалённой резины кольцеобразной формы.

Сальник ещё имеет своё второе неправильное название – пыльник. Он предназначается для того, чтобы закрывать ту часть подшипника, из которой может вытечь смазка или попасть вода. А ведь пыльник подразумевает только защиту от пыли. Эти уплотнительные элементы также подвергаются износу со всеми остальными частями подшипника, поэтому они также должны заменяться вместе со всем. Если в Вашем автомобиле подшипник или целый подшипниковый узел с отсутствием резинового уплотнителя или он не поставляется в комплекте, советуем приобрести его отдельно и заменить.

Ступица колеса представляет собой литой или выкованный металлический элемент, к которому крепится автомобильное колесо. Колёсные подшипники находятся, как правило, в самой ступице колеса, это обеспечивает ему свободное вращение вокруг своей оси. Такие подшипники зачастую называют ступица-подшипник. Такие подшипники продаются только в коллаборации со ступицей, то есть целым узлом, что облегчает замену и исключает неправильную установку.

Смазка подшипников – это высокотехнологичный продукт на нефтяной или синтетической основе, который предназначается для смазывания подшипниковых поверхностей в местах постоянного сильного трения. В отличие от моторного и трансмиссионного масел, эта смазка не теряет своей густоты и вязкости даже при экстремальных температурах. В силу своей сильной вязкости не предназначается для работы на поверхностях с минимальными зазорами. Во время выполнения работ по ремонту должна использоваться исключительно чистая смазка. Если она была оставлена на хранение на открытом воздухе в открытой банке, то пыль и грязь осядут на ней, как на магните. А слой из таких инородных микротел – очень большая угроза для нового подшипника.

Смазка подшипников – это высокотехнологичный продукт на нефтяной или синтетической основе, который предназначается для смазывания подшипниковых поверхностей в местах постоянного сильного трения. В отличие от моторного и трансмиссионного масел, эта смазка не теряет своей густоты и вязкости даже при экстремальных температурах. В силу своей сильной вязкости не предназначается для работы на поверхностях с минимальными зазорами. Во время выполнения работ по ремонту должна использоваться исключительно чистая смазка. Если она была оставлена на хранение на открытом воздухе в открытой банке, то пыль и грязь осядут на ней, как на магните. А слой из таких инородных микротел – очень большая угроза для нового подшипника.

В чём разница между колёсным и ступичным подшипниками?

Немного сложно воспринимать на слух всю терминологию подшипников. Да, мы согласны, но зато видны различия между полноприводнысм, заднеприводными и переднеприводными автомобилями. Всё зависит от того, какие колёса являются ведущими.

Так, например, подшипники для ведущих колёс называются ступичными, независимо от того, какой привод в автомобиле. Эти подшипники вмонтированы на ступицу вала, который вращает внутреннюю ось подшипника. Подшипники на ведомых же осях, будь то задняя или передняя, называются колёсными. Они установлены между колёсной ступицей и обычным валом большого рычага. Автомобили с полным приводом оснащаются четырьмя ступичными подшипниками. Но вот интересно то, что независимо от того какой подшипник необходим колёсный или ступичный, подразумевается одна и та же деталь.

Замена подшипника

Произвести замену ступичного подшипника можно как своими руками, так и на специализированных станциях технического обслуживания. Но скажем сразу, что особой сложности в данной процедуре нет и собственноручная замена будет финансово оправданной и не сильно затратной по времени. Итак рассмотрим замену подшипника на примере передней ступицы автомобиля. Полезно знать! Замену подшипника можно произвести даже без съёмника ступицы. А ведь это прекрасно облегчает задачу, ведь в конце замены не нужно будет делать сход развал, потому что он попросту не собьётся.

Произвести замену ступичного подшипника можно как своими руками, так и на специализированных станциях технического обслуживания. Но скажем сразу, что особой сложности в данной процедуре нет и собственноручная замена будет финансово оправданной и не сильно затратной по времени. Итак рассмотрим замену подшипника на примере передней ступицы автомобиля. Полезно знать! Замену подшипника можно произвести даже без съёмника ступицы. А ведь это прекрасно облегчает задачу, ведь в конце замены не нужно будет делать сход развал, потому что он попросту не собьётся.

1. Сначала прибегаем к помощи домкрата и поднимаем переднее колесо. Затем обычным накидным ключом откручиваем гайку с гранаты и болты с самого колеса. Если гайка слишком затянута или поедена коррозией, при её откручивании Вы можете столкнуться с некоторыми проблемами. Для того, чтобы она поддалась, нужно её слегка просверлить сбоку до резьбы. Затем зубилом, желательно тупым, раскройте. Вот гайка и с лёгкостью открутилась.

2. Итак, болты и гайки сняты, принимаемся за демонтаж колеса. Важно! Чтобы автомобиль не соскочил с домкрата, подложите под его днище крепкие пеньки. Колесо сняли, приступаем к отделению шаровой от передней стойки.

3. Открутите два болта на 17 и аналогичные болты с тормозного суппорта. Болты открутили, детали расслабили, хорошо. Далее следует потянуть стойку и с лёгкостью вытащить гранату со ступицы.

4. После этого снимите тормозной диск, аккуратно сбивая молотком, ударяя по его краям, одновременно прокручивая. Затем сбейте зубилом обойму подшипника.

5. После проверьте состояние ступицы, чтобы убедиться в том, не стоит ли проводить её замену. Ведь подшипник на испорченной ступице будет совсем слабо держаться или не держаться совсем и колесо будет разболтано.

6. Седло подшипника тщательно протрите до блеска и вставьте стопорное кольцо. Теперь можно и новый подшипник вставить. Вставляйте и ровняйте подшипник в ступичное седло, совершив несколько несильных ударов молотком по кругу. Затем возьмите крепкий металлический штырь и наставьте его на внутреннюю обойму подшипника. Сильными ударами вбейте её в ступицу и вставьте штопор. Осталось лишь вставить гранату в ступицу.

6. Седло подшипника тщательно протрите до блеска и вставьте стопорное кольцо. Теперь можно и новый подшипник вставить. Вставляйте и ровняйте подшипник в ступичное седло, совершив несколько несильных ударов молотком по кругу. Затем возьмите крепкий металлический штырь и наставьте его на внутреннюю обойму подшипника. Сильными ударами вбейте её в ступицу и вставьте штопор. Осталось лишь вставить гранату в ступицу.

7. Затяните гайку на гранате, только без шайбы, тем самым образом затягивая ступицу в подшипник. Открутите гайку и подложите теперь шайбу. Теперь гайки можно затягивать достаточно туго и крепко.

8. Сборка происходит в противоположной разбору последовательности.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?

Да Нет

auto.today

Подшипники

Строительные машины и оборудование, справочник

Подшипники

Категория:

Крановщикам и стропальщикам

Подшипники

Что называется подшипником?

Подшипником называется опора, на которую опирается шейка, пята или шип вала или оси.

Как подразделяются подшипники зависимости от рода трения?

В зависимости от рода трений подшипники подразделяются на подшипники скольжения и подшипники качения.

Из каких частей состоят подшипники скольжения?

Подшипники скольжения состоят из корпуса с отверстием и запрессованной в него втулки, но чаще из разъемного корпуса и вкладышей.

Из каких частей состоят подшипники качения?

Подшипники качения (рис. 1) состоят из двух стальных колец и шариков или роликов. Кольца, шарики и ролики изготовляются из специальной стали и подвергаются точной обработке, закалке и шлифовке на специальных станках. Одно кольцо подшипника называется наружным (1), а другое — внутренним (2). Оба кольца имеют беговую дорожку (желобок), по которой при работе подшипника катятся шарики (4) или ролики. Ролики бывают цилиндрической, конической и бочкообразной формы. Чтобы шарики и ролики не выпадали из работающего подшипника и распределялись правильно по окружности подшипника, между ними делаются промежутки, величина которых поддерживается специальным устройством, называемым сепаратором (3), из мягкой стали или меди.

Рис. 1. Шариковый

подшипник: 1 — наружное кольцо; 2— внутреннее кольцо

Как подразделяются подшипники качения в зависимости от формы тел качения?

В зависимости от формы тел качения подшипники качения подразделяются на шариковые и роликовые. Причем роликовые подшипники, в свою очередь, делятся на подшипники с цилиндрическими короткими

и длинными роликами, с коническими роликами и игольчатыми роликами, т. е; с длинными цилиндрическими роликами малого диаметра.

Как подразделяются подшипники качения в зависимости от направления воспринимаемой нагрузки?

В зависимости от направления воспринимаемой нагрузки подшипники качения подразделяются на:

радиальные, воспринимающие только радиальную нагрузку или воспринимающие радиальную нагрузку, но могучие воспринимать также и некоторую осевую нагрузку; – упорные, воспринимающие только осевую нагрузку;

радиально-упорные, воспринимающие комбинированную нагрузку —радиальную и осевую.

Как подразделяются подшипники качения по числу рядов тел качения?

По числу рядов тел качения подшипники качения подразделяются на однорядные и многорядные, а по конструктивному и эксплуатационному признаку— на несамоустанавливающиеся и самоустанавливающйёся (сферические).

Кроме того, все подшипники Качения подразделяются по габаритным размерам на серии, причем для каждого типа подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся размерами колец и тел качения.

Как маркируются подшипники качения?

Подшипники качения маркируются цифрами и буквами на торцах колец, причем две первые цифры справа обозначают внутренний диаметр, который для подшипников с диаметром от 20 до 495 мм определяется умножением указанных двух цифр на 5. Третья цифра справа обозначает серию подшипника. Особо легкая серия обозначается цифрой 1, легкая — средняя— 3, тяжелая — 4, легкая широкая — 5, средняя широкая — 6 и т. д. Четвертая цифра справа обозначает тип подшипника.

Радиальный шариковый однорядный подшипник обозначается 0, радиальный шариковый сферический — 1, радиальный с короткими цилиндрическими роллкамй — 2, радиальный роликовый сферический — 3, радиальный роликовый с длинными роликами или игольчатый — 4, радиальный роликовый с витыми роликами — 5, радиально-упОрный шариковый — 6, роли- новый конический — 7, упорный шариковый — 8, упорный роликовый — 9.

Что обозначают буквы впереди цифр подшипника?

Буквы обозначают класс точности подшипника, вышенный класс точности обозначается буквой П, высокий класс точности — В, особо высокий — А, cверх-высокий — С; промежуточный — ВП, АП, СА, Нормальный класс точности хотя и обозначается буквой ; Н, но на подшипниках эта буква не проставляется. Расшифруйте подшипник, имеющий маркировку г П9609.

В данном случае подшипник с внутренним диаметром 09X5=45 мм, среднеширокой серии, упорно- роликовый, повышенного класса точности.

Расшифруйте подшипник, имеющий цифры 206.

В данном случае подшипник имеет диаметр 06 X 5=30 мм, радиальный шариковый, легкой серии.

Какие подшипники и почему получили широкое применение?

Наиболее широко применяются подшипники качения, так как они имеют меньшую величину трения, малочувствительны к вязкости масла и их можно смазывать тем же маслом, что и зубчатые колеса. Применение подшипников качения увеличивает коэффициент полезного действия механизма, енижает расход смазки, облегчает уход и повышает надежность работы крана. Поэтому в современном кране- строении применяются почти исключительно подшипники качения.

Обязательно ли смазывать подшипники качения?

Обязательно, так как смазка уменьшает трение между шариками или роликами и кольцами подшипника, защищает подшипники от коррозии и отводит тепло от шариков, роликов и колец. Даже при недостаточной смазке подшипник качения будет работать в тяжелых условиях и шарики или ролики станут преждевременно разрушаться.

В качестве смазочного материала для подшипников качения применяют солидолы, консталины и минеральные масла, а подшипники, работающие при температуре свыше 300°С, смазывают коллоидальным графитом в распыленном состоянии.

На что должен обращать внимание ремонтный персонал при снятии и установке подшипников качения?

При снятии и установке подшипников качения ремонтный и обслуживающий персонал должен обращать внимание на правильность установки, не допуская тугой затяжки и перекосов, а также больших люфтов. При тугой затяжке и перекосах возникают большие силы сопротивления, ведущие к перегреву подшипника, вследствие чего он выходит из строя. Кроме того, ремонтный персонал при снятии и установке подшипников качения ни при каких обстоятельствах не должен допускать ударов молотком или каким-либо другим металлическим предметом по наружному или внутреннему кольцу, так как в кольцах могут появиться трещины, приводящие к быстрому выходу подшипника из строя. Для этих целей следует пользоваться съемником.

Как определять, правильно ли собран подшипник?

Если подшипник собран правильно, т. е. без перекосов, тугой затяжки и больших люфтов, то при проворачивании вручную вал будет вращаться легко, равномерно и без боковых качаний.

Реклама:

Читать далее: Муфта

Категория: – Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Основные типы подшипников и сферы их применения

Шариковые подшипники

Шариковый подшипник

Шариковый подшипникПодшипники, где основной деталью являются стальные шарики, считаются самой распространенной деталью в машиностроении. Шарикоподшипник состоит из стальных колец, между которых находится специальная беговая дорожка, где катаются стальные шарики. Так как контакт между шариками и стальными кольцами является точечным, трение между ними практически отсутствует, что дает возможность развивать шарикам довольно большую скорость качения.

Использование шарикоподшипников:

- Шарикоподшипники радиальные. Используются в электродвигателях, скоростных редукторах, различных станках, бытовой технике и другом оборудовании.

- Подшипники радиально-упорные с шариковой обоймой. Применяются в станкостроительной и машиностроительной отраслях. А также в электродвигателях, насосах и во многих других технических механизмах и узлах.

Роликовые подшипники

Роликовый подшипник

Роликовый подшипникОсобенность этих подшипников заключается в применении, для качения, стальных роликов цилиндрической формы, двигающихся в специальной обойме, которая может изготавливаться не только из стали, но и других материалов. Этот вид подшипников работает при высоких радиальных нагрузках без применения на них осевых воздействий.

Благодаря линейному контакту цилиндрических роликов и беговой дорожки, эти подшипники выдерживают нагрузки, которые практически в несколько раза больше, чем способны перенести подшипники, снабженные стальными шариками.

Применяются:

- В больших электрических двигателях.

- В гильотинах.

- В насосах.

- В осных парах ж/д. вагонов и остального движущегося состава.

- Устанавливаются на шпинделях металлообрабатывающих станков.

Конические подшипники

Конический подшипник

Конический подшипникВ этом виде подшипников, катающиеся ролики имеют коническую форму и расположены под небольшим углом по отношению к оси, по которой происходит их качение. Это дает возможность подшипнику воспринимать, кроме радиальных нагрузок, еще и осевые.

В зависимости от возможных нагрузок, конические подшипники могут изготавливаться определенной конструкции. Например, для автомобильных ступиц, изготавливаются специальные отрегулированные модули типа HUB, которые собраны из радиально-упорных шарикоподшипников, либо роликовых, конической формы. А для узлов, которые испытывают при эксплуатации большие нагрузки, используются двухрядные роликовые подшипники конической формы.

Используются:

- В механических косозубых передачах.

- В буксах ж/д вагонов.

- В ступицах автомобильного транспорта.

Самоустанавливающиеся двухрядные подшипники

Самоустанавливающийся подшипник

Самоустанавливающийся подшипникУ этого типа подшипников, верхнее наружное кольцо сферической формы, и благодаря этому, они способны самостоятельно поддерживать требуемое положение. Это особенно важно при перекосе крутящегося вала по отношению к корпусу подшипника. Благодаря такой удачной конструктивной особенности, этот вид подшипников довольно успешно используется практически во всех механизмах, узлы которых испытывают огромные радиальные и осевые двухсторонние нагрузки.

Подшипник игольчатый

Игольчатый подшипник

Игольчатый подшипникУ этих подшипников, качение обеспечивается при помощи тонких цилиндрических роликов (иголок). Это позволяет намного понизить радиальное значение подшипника, но при этом ограничить скорость его вращения, и уменьшить, в некоторой степени, его стоимость. Из-за ограничения скорости качения, игольчатый подшипник не рекомендуется устанавливать на механизмы, работающие на высоких скоростях.

Но на сегодняшний день, игольчатые подшипники по востребованию потребителей, уступают только шарикоподшипникам. При этом производители начинают выпускать комбинированные подшипники, которые создаются на основании конструкции игольчатых подшипников.

Используются в самых различных сферах.

Упорные шарикоподшипники

Упорный подшипник

Упорный подшипникЭто разновидность широко известных шариковых подшипников. Этот тип предназначается для узлов, воспринимающих только осевую нагрузку.

Используются в домкратах, в различных валах, установленных вертикально, металлорежущих станках.

mechanicuz.ru

Подшипники качения.

Подшипники качения

Общие сведения

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

- 0 – Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме “Подшипники качения”:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

k-a-t.ru

общие сведения и история изобретения.

Подшипники

Общие сведения о подшипниках

Подшипники являются опорами валов и вращающихся осей, а также деталей, которые размещены на валах и осях и свободно вращающихся на них. Подшипники воспринимают силы, приложенные к валу или оси, и передают их на корпус машины или агрегата. Надежность и долговечность всей машины во многом зависит от качества применяемых в ней подшипников.

В зависимости от конструкции подшипник может являться узлом (сборочной единицей) или деталью. К первой категории относятся все подшипники качения, состоящие из группы деталей (наружное и внутреннее кольца, тела качения, сепаратор и т. д.) и составные подшипники скольжения, а ко второй – подшипники скольжения, выполненные в виде единой детали – втулки.

Термин подшипник, по-видимому, связан с тем, что изначально эти устройства предназначались для опоры концевых цапф – шипов. Со временем фраза «под шип» превратилась в слово «подшипник».

***

История изобретения подшипников

Когда был изобретен первый подшипник скольжения неизвестно, можно только полагать, что это было очень давно. «Прародителями» подшипников качения можно считать примитивные устройства в виде бревен и кругляков, которые позволяли без особого труда перемещать тяжелые предметы по горизонтальной поверхности благодаря уменьшению сил трения. Такие приспособления человек применял с незапамятных времен.

Впрочем, современное колесо тоже может претендовать на «родственные родительские связи» с такими устройствами.

Так или иначе, человеку давно было известно, что силы трения при качении в общем случае существенно ниже, чем при скольжении, и эти знания он с успехом применял на практике.

Первыми упоминаниями о подшипниках качения, как специализированных опорных узлах, предназначенных для использования в машинах и механизмах, относятся к концу XV века – в 1490 году знаменитый Леонардо да Винчи представил на суд инженеров первый в мире чертеж такого подшипника. К слову сказать, несмотря на то, что примитивные практические разработки в те времена уже были известны, чертежи да Винчи произвели фурор в среде технической интеллигенции.

Спустя 300 лет, в 1794 году малоизвестным инженером из Англии был получен первый в мире патент на конструкцию подшипника качения, который в те годы не получил практического применения из-за несовершенства технологий и технических возможностей в машиностроении.

Лишь спустя почти столетие, в 1883 году американец Фридрих Фишер предложил конструкцию машины, позволявшей осуществлять качественное шлифование высокопрочных тел качения для подшипников с достаточным уровнем точности геометрических форм. Машина Фишера позволяла получить уровень шлифования шариков и роликов, который ранее был недостижим технически и технологически. Благодаря этой машине появился первый в мире подшипниковый завод в баварском городе Швейнфурте, где и сейчас производятся высококачественные подшипники качения.

***

Важным изобретением, позволившим осуществить производство тел качения для полноценных подшипников, является специальный сплав, предложенный в 1839 году американцем Исааком Баббитом. В состав сплава, названного по имени изобретателя «баббитом», входили свинец, медь, сурьма и олово. Баббит успешно используется и при производстве подшипников скольжения.

С тех пор совершенствование технологий производства подшипников эволюционировало стремительными темпами. Современные подшипники скольжения и качения являются высокоточными изделиями, получаемыми на специальном оборудовании и с использованием уникальных технологий.

В нашей стране первый подшипниковый завод ГПЗ-1 был основан в 1932 году в городе Москве. В настоящее время этот завод называется ОАО «Московский подшипник» и его производство ориентировано на заказы железнодорожников. Дворец культуры этого завода печально известен захватом заложников на мюзикле «Норд-ост» в октябре 2002 года.

В последующие годы заводы по производству подшипников организованы во многих городах России.

Современные машины и механизмы невозможно представить без подшипников – они являются неотъемлемой составляющей конструкции любых технических устройств, предназначенных для выполнения механической работы.

Итак, все подшипники, в зависимости от вида трения, возникающего в опоре, подразделяют на две большие группы – подшипники скольжения и подшипники качения. Далее приведены особенности конструкции, преимущества и недостатки, а также особенности изготовления и эксплуатации современных подшипников разных типов.

***

Подшипники скольжения

Подшипники качения

k-a-t.ru

Виды, назначение и обозначения подшипников

Обозначения подшипников сегодня крайне активно используются в различных сферах современного производства, ведь это абсолютно незаменимая деталь, которая сегодня применяется в преимущественном большинстве самых разнообразных механизмов и узлов. На сегодняшний день их повсеместно используют во всем, начиная от миниатюрной техники бытового назначения и заканчивая огромными механизмами, использующимися в промышленном производственном оборудовании.

Ни одно современное предприятие, промышленный комплекс или же производственное объединение не может не использовать те или иные обозначения подшипников и сами изделия, которые при этом имеют ограниченный срок службы, и единственной причиной такого явления является то, что им просто нет какой-то конкретной альтернативы. В связи с этим бесперебойность и активность работы различных предприятий, а значит, и их экономическая эффективность непосредственно зависят от того, насколько своевременно поставляются и ставятся такие изделия в случае их износа.

История

Не все правильно понимают старую поговорку, говорящую о том, что все новое представляет собой просто давно забытое старое. Это бессмертное высказывание вполне подходит практически под любые современные технологии, и в частности, это касается подшипника, несмотря на то, что с тех времен, как появились первые обозначения подшипников, прошел уже огромный эволюционный путь, и изначально такие изделия выглядели далеко не так, как их сегодня представляют многие.

Если совсем глубоко окунаться в историю, то начать стоит с 3500 года до н.э., когда жители Древнего Египта использовали, хоть и достаточно примитивные, но в то же время для своего времени крайне эффективные опорные подшипники, в которых, правда, на тот момент еще не использовались шарики. Приблизительно в 700-м году до н.э. кельты уже прекрасно знали и достаточно активно использовали изделия, которые в наше время обозначения подшипников именуют как цилиндрические устройства качения.

Следующий шаг – 330 год до н.э., в котором один из известнейших инженеров Древней Греции Диад смог создать полноценную осадную машину, одним из основных элементов которой были достаточно примитивные подшипники. Данная машина представляла собой полноценный массивный таран, который мог без труда передвигаться при помощи роликовых направляющих. Именно так на практике был показан принцип, который несет в себе любой шариковый подшипник качения, то есть трение скольжения получилось заменить трением качения, благодаря чему машина смогла без труда выполнять поставленные перед ней задачи, используя гораздо меньше силы.

В 1490 году Леонардо да Винчи изобрел первый в мире чертеж подшипника качения. Стоит отметить тот факт, что данное изобретение вызвало самый настоящий фурор в кругах специалистов, но на самом деле с течением времени многие поняли, что на тот момент такому изделию просто не находилось практического применения.

В 1794 году произошло первое патентование подшипника качения, который является аналогом современного устройства. К сожалению, использованию этого образца на практике тоже не суждено было состояться, потому что для того, чтобы полноценно реализовать данную идею, нужно было иметь другие технические возможности, так как использование ручной полировки не позволяло добиться соответствующих результатов.

В 1839 году ученый из Америки по имени Исаак Бэббит изобретает специализированный сплав, с помощью которого начали производиться шарики, которые дальше включал в свой состав полноценный роликовый подшипник качения. Данный сплав включал в свой состав медь, сурьму, свинец и олово.

Далее произошел настоящий прорыв в области обоснованных с технической точки зрения конструкций подшипника, и преимущественное большинство из них, естественно, было запатентовано. В 1853 году Филлип Мориц Фишер конструирует первый в истории педальный велосипед, механизмы которого содержали в себе специализированный роликовый подшипник.

Последним действительно значимым для запуска повсеместного распространения и использования таких изделий событием стало то, что Фридрих Фишер создал в 1883 году машину, при помощи которой осуществлялось шлифование шариков, изготовленных из закаленной стали. При этом стоит отметить тот факт, что данная машина позволяла получить такой высокий уровень шлифования, который ранее был просто недостижим. За счет создания данной машины появился знаменитый на весь мир швейнфуртский подшипниковый завод, а в дальнейшем подобные изделия уже начали применяться практически повсеместно.

С тех пор непрерывно осуществлялось совершенствование технологий огромными темпами – закупалось более точное оборудование, начал проставляться номер подшипника, разрабатываться определенные стандарты производства. В конце концов мы видим знакомое многим изделия, без которого в наши дни практически невозможно представить себе современное производство.

Самыми востребованными и популярными в наше время можно назвать подшипники скольжения и качения, поэтому в данной статье мы разберем именно их использование.

Подшипники качения

Основным принципом данного подшипника является применение силы трения качения. Такое изделие имеет конструкцию, которая составляется из двух металлических колец с желобом, между которыми размещаются ролики, иглы или шарики, фиксирующиеся внутри сепаратора, размещенного между кольцами. Стоит отметить, что можно найти не один номер подшипника, предусматривающий возможность отсутствия сепаратора в его конструкции.

В чем их различия?

Современные подшипники качения принято классифицировать по нескольким основным признакам:

- Вид тел, которые используются для обеспечения того самого качения – роликовый/игольчатый или же шариковый подшипник;

- Тип возможной нагрузки – линейные, упорные, радиальные, радиально-упорные и шариковые винтовые передачи.

- Общее количество используемых элементов – от однорядных до многорядных.

- Возможность обеспечения компенсации того, что в конструкции отсутствует соосность втулки и вала – несамоустанавливающиеся и самоустанавливающиеся.

Преимущества

Существует целый ряд достоинств, которыми выгодно отличаются такие подшипники. ГОСТ устанавливает достаточно жесткие нормы производства таких изделий, соответствие которым должно обеспечивать следующие преимущества:

- Предельно высокий КДА, который обеспечивается за счет достижения минимальных потерь из-за трения.

- В разы, а в некоторых случаях даже в десятки раз уменьшенный момент трения по сравнению с подшипниками скольжения.

- Полное отсутствие какой-либо потребности в применении дорогостоящих цветных металлов, без которых не могли бы эффективно использоваться подшипники скольжения, что крайне положительно сказывается на изначальной себестоимости и, соответственно, конечной цене, которую имеют такие подшипники. ГОСТ при этом достаточно четко указывает требования к их производству, поэтому не приходится беспокоиться о том, что за меньшие деньги вы получите не столь качественное изделие.

- Возможность изготовления подшипников практически любых интересующих вас габаритов по направлению к оси, благодаря чему диапазон их применения значительно расширяется.

- Великолепные эксплуатационные параметры, а также полная неприхотливость в обслуживании в комбинации с относительной простотой замены.

- Предельно низкий расход смазки.

- Достаточно низкая стоимость, что представляет собой следствие слишком большой массовости производства таких изделий, а также количества используемых материалов.

- Довольно высокая степень взаимозаменяемости, что также положительно сказывается на общей простоте и величине скорости ремонта различного оборудования и машин.

Минусы

При этом нельзя не сказать о том, что даже обозначение импортных подшипников такого типа предусматривает наличие у них определенных недостатков, а именно:

- Относительно небольшой диапазон применения. В преимущественном большинстве случаев, если разбирать обозначения подшипников, расшифровка их характеристик четко указывает на их полную непригодность для применения в оборудовании, работающем на сверхвысоких скоростях и с большими вибрационными и ударными нагрузками, так как все это подобным изделиям неподвластно.

- Довольно большая масса и габариты в радиальном направлении.

- Отсутствие возможности создания полностью бесшумных подшипников из-за погрешности форм.

- Достаточно сложная установка всевозможных подшипниковых узлов.

- Нужно крайне внимательно относиться к тому, чтобы максимально точно устанавливать такие изделия, о чем свидетельствуют обозначения подшипников. Расшифровка основных параметров и практических примеров их использования говорит о том, что даже небольшие неточности в конечном итоге могут привести к выведению из строя всего узла.

- В процессе изготовления маленьких партий подшипников с нестандартными типоразмерами их стоимость увеличивается довольно сильно.

Подшипники скольжения

Обозначение подшипников по ГОСТ говорит о том, что устройства скольжения представляют собой корпус с отверстием, внутри которого находится смазочное приспособление и специализированная втулка, изготовленная из антифрикционного материала. Вращение вала осуществляется за счет зазора, предусмотренного между ним и отверстием. Стоит отметить тот факт, что расчету данного зазора уделяется особенное внимание, так как в противном случае просто не удастся обеспечить действительно эффективную работу данного изделия. Именно поэтому обозначение подшипников SKF и лого других крупнейших мировых производителей, как минимум, позволяет быть уверенным в том, что их характеристики соответствуют изделиям высокого уровня и не дадут сомневаться в эффективности применяемых изделий.

Трение скольжения в подобных изделиях разделяется на несколько основных категорий:

- Граничное. Смазочный материал покрывает изделие тонкой пленкой, в то время как подшипник с валом соприкасается на полную или же просто затрагивает участки на большой протяженности.

- Жидкостное. За счет применения слоя достаточно жидкой смазки исключается непосредственное непрерывное соприкосновение поверхностей подшипника и вала. Такой контакт может или полностью отсутствовать или же быть непостоянным в определенных участках.

- Газовое. За счет присутствия газовой прослойки между изделием и валом полностью исключается возможность их непосредственного соприкосновения.

- Сухое. Смазка не используется в принципе, а валы при этом полностью покрывают диаметры подшипников или же те ложатся на участки значительной протяженности.

В зависимости от типа используемого изделия может использоваться пластичная, жидкая, газообразная или же твердая смазка.

Классификация

Классификация таких изделий осуществляется в зависимости от следующих признаков:

- Форма отверстия – одноповерхностные или многоповерхностные; со смещенным центром или без смещения; со смещенной поверхностью или без смещения.

- Направления возникающей нагрузки – осевые, радиальные или же радиально-упорные.

- Количество используемых масляных клапанов – один или два и более.

- Конструкция – разъемные, неразъемные или же встроенные.

- Регулируемость – возможность регулировки или же ее отсутствие.

Преимущества

Если говорить об основных достоинствах таких изделий, всего их можно выделить несколько:

- Крайне широкий диапазон возможных сфер применения за счет того, что подшипники могут нормально работать даже на больших ударных и вибрационных нагрузках или же при достаточно высокой скорости.

- Достаточно высокая степень экономичности, если используется вал с большим диаметром.

- Возможность использования в виде разъемного подшипника.

- Возможность обеспечения регулировки зазора, благодаря чему может устанавливаться ось вала с предельной точностью.

Недостатки

При этом, естественно, у таких изделий есть и некоторые минусы:

- В отличие от того, как указывается обозначение подшипников качения, здесь не самый высокий КПД, так как присутствуют довольно существенные потери от трения.

- Нет возможности обеспечения нормальной работы без регулярного смазывания.

- Неравномерный износ цапфы и самого изделия.

- Достаточно высокая себестоимость из-за необходимости регулярного применения цветных металлов в процессе производства.

- Огромная трудоемкость в изготовлении.

Маркировка

Все изделия, которые изготавливаются на территории России, должны в обязательном порядке маркироваться производителями, причем устанавливается обозначение подшипников по ГОСТ. В маркировку любого современного подшипника входит семь цифр главного обозначения, а также несколько дополнительных знаков, которые располагаются слева или же справа от основного обозначения. При этом стоит отметить тот факт, что от основного дополнительная маркировка слева всегда должна отделяться дефисом, в то время как справа находится буквенное обозначение подшипников. При этом знаки в любом случае должны читаться только слева направо.

Левые знаки, которые включает в себя обозначение подшипников на чертеже, содержат в себе следующее:

- момент трения;

- категорию изделия;

- класс точности;

- группу радиального зазора.

Справа же указывается следующее:

- конструктивные изменения;

- материал, использующийся в процессе изготовления данных деталей;

- смазочный материал;

- температура отпуска;

- основные требования к обеспечению определенного уровня вибрации.

Диаметры

Если речь идет об обозначении диаметров, размер которых составляет не более 10 мм, то в таком случае рассматривается значение номинального диаметра, и единственным исключением здесь являются подшипники, имеющие отверстия с диаметром в диапазоне 0.6-2.5 мм, обозначение которых осуществляется дробным числом. В остальных ситуациях, если диаметр имеет дробное значение, то в таком случае обозначение будет иметь округленное до целого, в то время как на втором месте в обозначении данного изделия ставится цифра «5».

Подшипники, диаметр отверстия которых составляет 10, 12, 15 или же 17 мм, в своем обозначении диаметра имеют числа 00, 01, 02 или же 03 соответственно. Если же это отверстие, размер которого находится в диапазоне от 10 до 19 мм, но при этом не входит в перечисленный выше список, то в таком случае изделие обозначается ближайшим числом из вышеперечисленного, а в третьей позиции маркировки ставится цифра «9».

Если диаметр отверстия составляет 22, 28, 32 или же 500 мм, то в таком случае им указываются дробные значения. К примеру, изделие с диаметром 22 мм может иметь обозначение «602/22».

Если диаметр отверстия имеет целое или дробное число, не кратное пяти, то в таком случае они обозначаются в виде округленных до целого числа частных от деления настоящего диаметра на 5. При этом основное обозначение таких изделий включает в себя на третьем месте цифру «9».

Внутренний диаметр подшипников, имеющий отверстие более 500 мм, имеет обозначение, которое полностью совпадает с указанным значением диаметра отверстия, рассчитанного в миллиметрах.

Помимо всего прочего, указывается размерная серия подшипника, которая включает в себя сочетание серий ширин и диаметров для определения точных габаритов.

fb.ru

Виды подшипников | Помощник слесаря

В мире насчитывается около 100 000 наименований и модификаций подшипников. Производством подшипников разного качества и стоимости занимается более 1000 заводов под разными торговыми марками. По основным конструктивным особенностям и направлению восприятия нагрузки (соответственно ГОСТ) подшипники условно делятся на 11 типов. Классификация по ISO несколько отличается.

Классификация и описание подшипников.

1. Радиальные однорядные шариковые подшипники.

Это тип подшипника, у которого самый широкий спектр применения. Рассчитан на восприятие радиальной нагрузки. Выдерживает небольшие осевые нагрузки. Этот тип подшипника имеет хорошие скоростные качества, но плохо работает при возникновении перекоса валов. Внутренний диаметр может быть от миллиметра (наручные часы) до метра. Нагрузочная способность радиального шарикового подшипника по сравнению с другими типами аналогичного габарита небольшая.

Мировыми лидерами по выпуску качественного шарикового подшипника считаются компании NSK (Япония) і SKF (Швеция). В Украине производством радиальных шариковых подшипников занимаются Винницкий и Харьковский подшипниковые заводы.

2. Радиальные двухрядные шариковые подшипники.

Прототипом этого подшипника является однорядный шариковый подшипник.Главная особенность конструкции – наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника – невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

3. Радиальные роликовые подшипники с короткими цилиндрическими роликами.

Телом качения в этом типе является ролик. Площадь взаимодействия с внешней и внутренней обоймами намного больше, чем в шариковых подшипниках. Как следствие, роликовые подшипники имеют большую нагрузочную способность. Конструктивным недостатком этого типа считается полное отсутствие восприятия осевой нагрузки и при работе с перекосом валов подшипник выходит из строя за короткий промежуток времени. Второй недостаток данной конструкции – плохая работа при больших скоростях вращения. В механических узлах этот тип применяется в паре с другими типами подшипников, которые принимают осевую нагрузку на себя. Радиальные роликовые подшипники используются при малых скоростях вращения и высокой радиальной нагрузке. В Украине этот тип не производится, кроме специализированной номенклатуры на Харьковском подшипниковом заводе для железнодорожного транспорта.

4. Двухрядные сферические роликовые подшипники.

Конструкция двухрядного сферического роликового подшипника объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

5. Игольчатые подшипники.

Этот тип – аналог радиальных роликовых подшипников. Главное отличие – намного большее соотношение длины ролика и его диаметра (иголка). Восприятие нагрузок — такое же, как и у роликового подшипника. Главное преимущество этого типа – небольшие габариты. В механических узлах, где нет больших радиальных нагрузок и отсутствуют радиальные нагрузки – рекомендуется использование именно этого типа. При этом, габариты узла можно уменьшить в несколько раз. Игольчатые подшипники широко применяются в полиграфии, конвейерных и фасовочных машинах, автомобилестроении. Мировым лидером по производству игольчатых подшипников можно считать немецкую компанию INA (Shafleer Group). В Украине игольчатые подшипники не производятся.

6. Радиальные роликовые подшипники с витыми роликами.

Малочисленный тип подшипников. Это аналог цилиндрических роликовых подшипников с короткими цилиндрическими роликами. Отличие состоит в наличии спиральной канавки для смазки на теле вращения (ролика) и применении специальных сталей и термообработки во время их производства. Эти подшипники применяются в металлургии при работе в тяжелых и сильно загрязненных условиях.

7. Радиально-упорные шариковые подшипники.

По своей конструкции радиально-упорные шариковые подшипники похожи на радиальные шариковые подшипники. Главное отличие этого типа – это возможность и необходимость одновременной работы при осевой и радиальной нагрузке. Без одновременного наличия обеих нагрузок работа подшипника невозможна. Эта конструкция обладает такими же скоростными характеристиками, как и обычный радиальный шариковый подшипник. Для одновременной работы при осевых нагрузках с разных сторон, подшипники объединяются в группы (дуплексы, триплексы). Этот тип широко применяется в автомобилестроении, производстве станков.

8. Конические роликовые подшипники.

Изобретателем этого типа (в начале прошлого века) был американский инженер Генри Тимкен, основатель компании TIMKEN. Эта конструкция подшипника способна одновременно воспринимать большую радиальную и одностороннюю осевую нагрузку (для одиночной установки). Желательна работа при одновременном наличии обеих нагрузок. Тело качения в подшипнике – конический ролик. Уже 100 лет компания TIMKEN является ведущим производителем конических роликовых подшипников в мире. Широкое применение эта конструкция нашла в металлургии и тяжелом машиностоении. В Украине конические роликовые подшипники в ограниченной номенклатуре производятся на Луцком подшипниковом заводе (СКФ-Украина).

9. Упорные шариковые подшипники

Упорные шариковые подшипники рассчитаны на работу при осевой нагрузке. Наличие радиальной нагрузки недопустимо. У этой конструкции подшипников прекрасные скоростные качества, но невысокая нагрузочная способность. В Украине упорные шариковые подшипники не производятся.

10. Упорные роликовые подшипники

В отличии от упорных шариковых подшипников телом качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

11. Шарнирные подшипники.

У этого типа подшипника нет тела качения. При работе не происходит кругового вращения. Широкое применение эта группа подшипников нашла в автомобилестроении. Основной производитель шарнирных подшипников на территории СНГ – Саратовский подшипниковый завод.

informationsunami.ru