Из каких сталей изготавливают режущий инструмент – Инструментальные стали для изготовления режущих и измерительных инструментов

alexxlab | 19.05.2019 | 0 | Вопросы и ответы

Материалы для режущих инструментов | МеханикИнфо

Материалы для режущих инструментов 5.00/5 (100.00%) проголосовало 5

Режущая способность инструмента для токарных работ определяется физико-механическими свойствами материала, из которого он изготовлен. К основным свойствам, определяющим работоспособность инструмента относятся твердость, теплостойкость, износостойкость, теплопроводность и адгезионная способность.

Твердость материала, из которого изготовлен инструмент, должна превышать твердость обрабатываемого материала. В связи с тем, что на рабочую часть инструмента действуют значительные силы резания, создающие деформации изгиба, инструментальный материал должен обладать прочностью. На твердость и прочность инструментального материала существенное влияние оказывает соотношение легирующих компонентов и углерода, входящих в их состав в виде карбидов. С увеличением количества карбидов и уменьшением их зернистости твердость и износостойкость инструмента повышается, а прочность понижается.

Теплостойкость инструмента определяется температурой, выше которой снижается твердость и возрастает износ.

Износостойкость инструмента характеризуется сопротивляемостью инструмента истиранию под действием сил трения, возникающих в процессах резания.

Теплопроводность инструмента определяется способностью его отводить возникающее в процессах резания тепло от режущих граней инструмента. Чем выше теплопроводность, тем лучше отводится тепло от режущих кромок, благодаря чему повышается стойкость инструмента.

Адгезионная способность инструментального и обрабатываемого материала характеризуется температурой, при которой происходит налипание обрабатываемого материала на режущие грани инструмента. Она зависит от молекулярных сил, развивающихся при высоких температурах и давлениях в точках контакта режущего инструмента с обрабатываемой поверхностью. Чем выше температура налипания обрабатываемого материала на инструмент, тем качественней должен быть материал, из которого инструмент изготовлен.

Инструментальные стали.

Инструментальные стали делят на:

- углеродистые;

- легированные;

- быстрорежущие.

Углеродистые инструментальные стали.

Для того, чтобы изготовить режущий инструмент применяют углеродистые стали марки У10А, У11А, У12А и У13А. Буква У означает, что сталь углеродистая инструментальная. Число после буквы указывает, сколько примерно углерода в десятых долях процента содержится в данной стали.

Если в конце названия марки стали есть буква А, то это говорит о том, что сталь относится к группе высококачественных (У10А; У12А).

После закалки и отпуска твердость инструмента из этих сталей составляет HRC 60—64. Однако при нагреве до температуры свыше 220—250°С твердость инструмента резко снижается. Поэтому в настоящее время на токарных станках такой инструмент используется только на работах, связанных с невысокими скоростями резания (некоторые типы метчиков, зенкеров и разверток).

Легированные инструментальные стали.

Легированные инструментальные стали — это такие, в состав которых с целью повышения физико-механических свойств вводятся специальные примеси (легирующие элементы).

При введении хрома, молибдена, вольфрама, ванадия, титана и марганца твердость стали повышается, так как они образуют с углеродом простые или сложные соединения (карбиды), которые обладают высокой твердостью (особенно карбиды вольфрама и ванадия). При этом у стали сохраняется достаточная вязкость. Никель, кобальт, алюминий, медь и кремний, растворяясь в железе, упрочняют сталь.

При соответствующей термообработке инструмент имеет твердость HRC 62—64 и сохраняет ее при нагреве до температуры 250—300°С. Зенкера, развертки, метчики, протяжки изготовляют из сталей марок 9ХС, ХВГ и ХВ5.

Быстрорежущие инструментальные стали.

Быстрорежущие инструментальные стали — это легированные стали со значительным содержанием вольфрама, кобальта, ванадия и молибдена. Они сохраняют полученную после термообработки твердость HRС 62 – 64 при нагреве до температуры 600°, а некоторые марки комплексно легированных сталей сохраняют свою твердость даже при нагреве до температуры 700—720°С.

Эти качества быстрорежущих сталей позволяют увеличивать в процессе обработки скорости резания в два-три раза по сравнению с инструментом, изготовленным из углеродистой и обычной легированной инструментальной стали.

Все марки быстрорежущей стали обозначаются буквой Р (Р9, Р12, Р18), число, проставленное после буквы Р, показывает среднее процентное содержание вольфрама в этой стали.

Широкое применение имеют

При обработке легированных, жаропрочных и нержавеющих сплавов и сталей эффективно применение быстрорежущих сталей повышенной производительности, в состав которых входит ванадий и кобальт (Р10КФ5, Р18К5Ф2), или комплекснолегированных сталей (марки Р18МЗК25, Р18М7К25 и Р10М5К25). При наличии в стали 10% и более кобальта твердость ее после термообработки составляет 67—68 и сохраняется до температуры нагрева 640 – 720°С.

Быстрорежущие инструментальные стали применяются для изготовления резцов, сверл, зенкеров, разверток, метчиков, плашек и другого инструмента. .

Твердые сплавы.

Твердые сплавы состоят из карбидов тугоплавких металлов, которые равномерно распределены в кобальтовой связке. Их изготовляют методом прессования и спекания. Твердые сплавы имеют высокие показатели плотности и твердости, которая не снижается даже при нагреве до 800— 900°С. По составу твердые сплавы разделяются на три группы:

- вольфрамовые;

- титановольфрамовые;

- титанотантало-вольфрамовые.

Основными марками твердого сплава вольфрамовой группы, применяемыми для изготовления режущего инструмента являются ВКЗ, ВКЗМ, ВК4, ВК4М, ВК6 ВК6М ВК6В, ВК8, ВК8В, ВК10. В обозначении марки твердого сплава этой группы буква В обозначает группу, буква К и число, следующее за ней — процентное содержание кобальта, являющегося связывающим металлом. Буква М обозначает, что структура сплава мелкозернистая, а буква В — что она крупнозернистая.

Твердые сплавы титановольфрамовой группы.

Твердые сплавы титановольфрамовой группы состоят из зерен твердого раствора карбида вольфрама в карбиде титана, избыточных зерен карбида вольфрама и кобальта, являющегося связкой. Основными марками сплава этой группы являются Т5К10, Т5К12, Т14К8, Т15К6. В обозначении сплавов этой группы число после буквы Т показывает процентное содержание карбида титана, а число после буквы К — содержание кобальта в процентах. Остальное в сплаве — карбиды вольфрама.

Твердые сплавы титанотанталовольфрамовой группы.

Твердые сплавы титанотанталовольфрамовой группы состоят из зерен карбидов титана, тантала, вольфрама и связки, в качестве которой также использован кобальт. Марками этой группы сплавов являются ТТ7К12, ТТ8К6, ТТ10К8Б и ТТ20К9. В обозначении этой группы сплавов число после букв ТТ показывает содержание карбидов титана и тантала, а число после буквы К — содержание кобальта в процентах.

В зависимости от содержания карбида вольфрама, карбида титана, карбида тантала и кобальта твердые сплавы имеют различные свойства. Чем больше кобальта, тем сплав более вязок и лучше сопротивляется ударной нагрузке. Поэтому для изготовления инструментов, которыми выполняют обдирочные работы, используют сплавы с большим содержанием кобальта. При обработке стали применяют твердые сплавы, содержащие карбид титана, так как на инструмент из этих сплавов стальная стружка меньше налипает.

Вольфрамокобальтовые твердые сплавы.

Согласно ГОСТ 3882 – 74 твердые сплавы группы ВК (вольфрамокобальтовые) рекомендуются для обработки хрупких материалов (чугун, бронза). Сплавы группы ТК (титановольфрамокобальтовые) рекомендуются для обработки вязких материалов (сталь, латунь). Сплавы титанотанталовольфрамовой группы применяются при неблагоприятных условиях работы инструмента с ударными нагрузками, при обработке стальных отливок и поковок.

Минералокерамические материалы.

Минералокерамические материалы для режущего инструмента изготавливают в виде пластинок из окиси алюминия Al2O3 (глинозема) методом прессования под большим давлением с последующим спеканием. Они имеют высокую твердость, температуростойкость (до 1200°С), износостойкость и достаточную прочность на сжатие. К недостаткам этих материалов относится большая хрупкость и малая ударная вязкость. Инструменты, оснащенные минералокерамикой, обычно используются при чистовой обработке при точении с постоянной нагрузкой и в случае отсутствия вибрации.

Синтетические материалы.

Синтетический алмаз характеризуется высокими твердостью и износостойкостью, химически мало активен. Имеет небольшой коэффициент трения и слабую склонность к налипанию стружек обрабатываемого материала. Недостатки алмаза его хрупкость и сравнительно низкая температуростойкость (750—850°). Алмазные резцы применяют для финишной обработки цветных металлов, сплавов и неметаллических материалов.

Кубический нитрид бора (КНБ) — синтетический сверхтвердый материал (эльбор, кубанит, гексанит) состоящий из соединений бора и азота. Твердость его несколько ниже твердости алмаза, но температуростойкость значительно выше (1200 – 1300°С). Он химически инертен к материалам, содержащим углерод, поэтому при обработке сталей и чугунов его износостойкость значительно выше износостойкости алмазов. Вставками из КНБ оснащаются токарные резцы для обработки закаленной стали и высокопрочных чугунов.

mechanicinfo.ru

Материалы, применяемые для изготовления резцов

На режущих кромках резца в процессе резания возникают высокие давление и температура (600-800° С и выше). Трение стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания вызывает износ его рабочих поверхностей. Вследствие износа форма режущей части изменяется, и через некоторый промежуток времени резец становится негодным для дальнейшей работы; такой резец должен быть снят со станка и переточен.

Чтобы резец возможно дольше работал без переточки, он должен хорошо сопротивляться износу при высокой температуре и быть тверже обрабатываемого материала. Кроме того, резец должен быть достаточно прочным, чтобы без разрушения выдерживать высокие давления, возникающие при резании. Поэтому к материалу для изготовления резцов предъявляют следующие основные требования: твердость при высокой температуре, износостойкость и прочность.

В настоящее время имеется много инструментальных материалов, удовлетворяющих этим требованиям: инструментальные углеродистые, легированные и быстрорежущие стали, твердые сплавы, керамические материалы и алмазы.

Углеродистая сталь – самая дешевая из инструментальных сталей. Для изготовления режущего инструмента применяют сталь с содержанием углерода от 0,9 до 1,4%. После закалки и отпуска режущий инструмент из этой стали приобретает высокую твердость HRC 59-62. Однако, если в процессе резания температура режущей кромки достигает 200-250° С, твердость стали резко падает. По этой причине углеродистая инструментальная сталь для изготовления режущих инструментов в настоящее время имеет ограниченое применение: из нее изготовляют режущие инструменты, работающие со сравнительно низкой скоростью резания (10-15 м/мин), когда температура в зоне резания меньше 200-250° С. К таким инструментам относятся: развертки, метчики, шаберы и др.

Быстрорежущие стали -содержат большое количество (до 25%) специальных легирующих элементов – вольфрама, хрома, кобальта, молибдена, ванадия, которые повышают режущие свойства стали. Основное достоинство резцов из быстрорежущей стали – способность сохранять твердость (HRC 62-64) и износостойкость при нагреве в процессе резания до 560-600° С. Благодаря этому скорость резания резца из быстрорежущей стали в 2-3 раза больше по сравнению с резцами из углеродистой стали.

Твердые сплавы характеризуются очень высокой твердостью, уступающей только алмазу, и хорошей износостойкостью.

Твердые сплавы изготовляют из порошков вольфрама, титана и тантала, химически соединенных с углеродом. В качестве связующего вещества к ним добавляют кобальт. Порошкообразную смесь прессуют под большим давлением, получая пластинки требуемой формы, которые затем спекают при температуре около 1500° С. Приготовленные таким образом пластинки не требуют никакой дальнейшей термической обработки. При изготовлении резцов пластинку твердого сплава припаивают медью или латунью к стержню из углеродистой стали либо крепят механически.

Так как твердосплавные пластинки сохраняют твердость при нагреве в процессе резания до 800-900° С, то скорость резания резцами, оснащенными такими пластинками, в 3-4 раза больше скорости резания, допускаемой резцами из быстрорежущей стали. Кроме того, такими резцами можно обрабатывать очень твердае стали, в том числе и закаленные, которые раньше резцами не обрабатывались. Основной недостаток твердых сплавов – их хрупкость.

За последнее двадцатипятилетие советскими металлургами и учеными созданы такие материалы для резцов, которые не содержат в себе дорогих легирующих элементов (вольфрама, титана, кобальта, ванадия) и в тоже время характеризуются хорошими режущими свойствами. Это так называемые минералокерамические материалы (термокорунд), выпускаемые в виде пластинок белого цвета, напоминающих мрамор. Эти пластинки изготовляют из глинозема (окиси алюминия), которого очень много в природе и который очень дешев. Керамические пластинки отличаются более высокой твердостью по сравнению с твердыми сплавами и сохраняют эту твердость при нагреве до 1200° С, что дает возможность резать ими металлы с высокими скоростями резания. Однако по сравнению с твердыми сплавами менералокерамика имеет более низкие механические свойства – повышенную хрупкость и плохую сопротивляемость изгибающим нагрузкам. Поэтому резцы с керамическими пластинками целесообразно применять лишь при получистовом и чистовом точении при безударной нагрузке.

Алмаз в отличие от всех существующих инструментальных материалов состоит из одного химического элемента – углерода.

Алмаз – самый твердый из всех инструментальных материалов, характеризуется высокой теплостойкостью (до 900° С) и исключетельно высокой износостойкостью.

Благодаря этим качествам алмаз является незаменимым при выполнении таких работ, где требуется высокая точность, чистота обработки, а также при обработке очень твердых материалов. Алмаз применяется для чистового тонкого точения и растачивания цветных металлов, сплавов и неметаллических материалов.

Недостаток алмаза – его хрупкость и высокая стоимость. Алмазный порошок используется также для изготовления шлифовальных и заточных кругов.

machinetools.aggress.ru

Стали для режущего инструмента

Материалы для изготовления режущего инструмента должны обладать высокой твердостью до 62…68 HRC, износостойкостью и теплостойкостью, способностью длительное время сохранять режущую способность рабочих кромок инструмента.

Для изготовления деревообрабатывающего инструмента и для обработки пластмасс применяют нетеплостойкие стали. Зубила, отвертки, топоры и др. изготавливают из стали У 7 А, У 8 А, имеющие после термообработки трооститную структуру. Фрезы, пилы, напильники, хирургический инструмент изготавливают из углеродистых инструментальных заэвтектоидных сталей У10, У11, У12, У13, имеющих после термообработки структуру мартенсита и избыточных карбидов железа. Для изготовления сверл используют высококачественные стали У12А, У13А.

Углеродистые инструментальные стали подвергают двойной термообработке: предварительной и окончательной. Для получения структуры зернистого перлита их подвергают сфероидизирующему отжигу при температуре 740.760 °С. При этом улучшается обрабатываемость сталей. Окончательная термическая обработка заключается в закалке с температуры 780…810 °С и низком отпуске при температурах 180.200 °С.

Перечисленные стали имеют небольшую прокаливаемость и используются для изготовления инструмента небольшого сечения, пригодного для резания материалов низкой твердости при малых скоростях резания (до 5…8 м/мин). Инструмент рекомендуется закаливать в масле. Из этих сталей могут быть изготовлены также инструменты диаметром или наибольшей толщиной до 25 мм, режущая часть которых приходится только на поверхностный слой, например, напильники, зенкера, метчики и др.

Последнее время для режущего инструмента в основном применяют легированные стали 9ХФ, 6ХС, 7ХФ, 11 ХФ, В2Ф и др., теплостойкость которых сохраняется до 250.270 °С.

Прокаливаемость до 60…80 мм имеют стали 9ХС, ХВСГ, которые применяют для изготовления инструмента большего сечения с закалкой в масле, например, сверл, разверток, протяжек и др.

Более высокой стойкостью обладает инструмент, изготавливаемый из высоколегированных сталей, используемый для обработки древесины твердых пород, композитов на основе полимеров, например, 5Х6НФТ, 6Х3ФС, Р6М5, Р12Ф3 и др.

Нетеплостойкие стали применяются также и для режущего инструмента по металлу, в основном для слесарного инструмента (ножовочные полотна, напильники, метчики, развертки сечением не более 15 мм). Ножовочные полотна, граверный инструмент изготавливают из сталей, содержащих до 2.4 % ванадия (В2Ф, ХВ4) с закалкой в водных растворах.

Высокой теплостойкостью отличаются быстрорежущие стали, которые сохраняют мартенситную структуру, высокую прочность, твердость и износостойкость до температур 600.620 °С. Быстрорежущие стали после термообработки имеют структуру высоколегированного отпущенного мартенсита с карбидами. Режущий инструмент из этих сталей позволяет обработку металлов со скоростями резания в 8.10 раз большими, чем инструментом из углеродистых сталей У10, У10А.

Быстрорежущие стали и сплавы подразделяются на стали умеренной, повышенной и высокой теплостойкости. К сталям умеренной теплостойкости относятся Р18, Р12, Р6М5, сохраняющие свои свойства до 615.. .620 °С. Эти стали используются для обработки конструкционных сталей и сплавов с ав < 1000 МПа и твердостью ниже 2300 НВ.

Стали повышенной теплостойкости, к которым относятся Р6М5К5, Р9М4К8, Р12Ф3, В3М14К23, Р18К5Ф2 и др., сохраняют работоспособность до температуры 650 °С и выше. Эти стали используются для обработки конструкционных сталей и сплавов с а в > 1000 МПа,

а также труднообрабатываемых нержавеющих и жаропрочных сталей и сплавов, а также сплавов на основе титана и др.

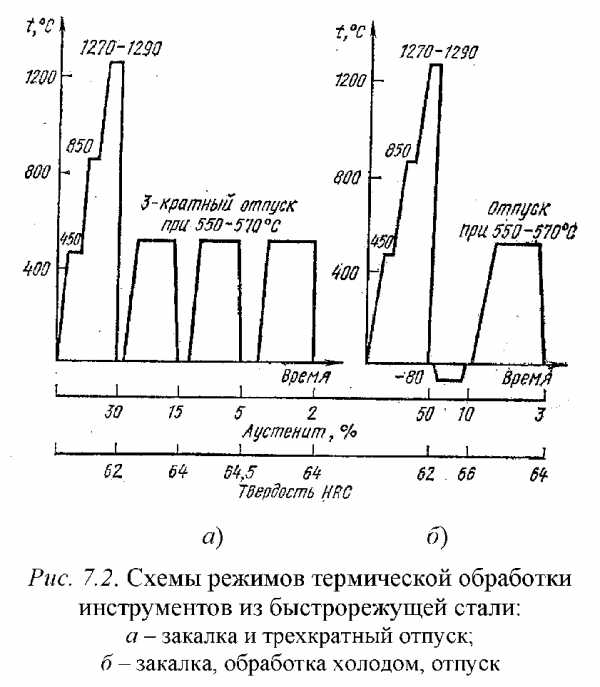

Быстрорежущие стали после прокатки или ковки для снижения твердости и улучшения обрабатываемости подвергают изотермическому отжигу при температуре 740 °С до полного превращения аустенита в перлитно-сорбитную структуру. Инструмент из быстрорежущей стали нагревают под закалку ступенчато с выдержкой в расплавленных солях до температур 1210.1290 °С в зависимости от состава сталей. Закалку проводят в масле. После закалки инструмент подвергают обычно трехкратному отпуску при температуре

550.570 °С в течение 45-60 мин (рис. 7.2). Применяется также сочетание обработки холодом с отпуском. Применение трехкратного отпуска или обработки холодом позволяет сократить количество остаточного аустенита в структуре, т. к. после закалки его остается около

30 %.

Стали высокой теплостойкости сохраняют твердость ~60 HRC при нагреве до 700…730 °С (В11М7К23). Упрочнение в них достигается за счет образования интерметаллидов, например, типа Со^6. Стойкость инструмента при обработке труднообрабатываемых материалов повышается в 10.15 раз.

Штамповые стали

Штамповые стали применяют для изготовления штампов холодного и горячего деформирования, пуансонов, матриц, фильер, пресс-форм для литья под давлением. В зависимости от температурных условий деформирования металла различают штамповые стали для холодного и горячего деформирования.

studfiles.net

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

По назначению инструментальные стали делятся на стали для режущего, штамповогои измерительного инструментов. Кроме того, для изготовления режущего инструмента, особенно при скоростной обработке, широко применяют твердые сплавы.

Стали для режущего инструмента

1. Требования к сталям

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурации и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью (ИКС ^ 60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента. К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

2. Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

3. Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 <:С. Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !’С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.

Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 “С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

Марка стали | С | мп | 51 | Сг | ш | V |

13Х | 1,25—1,40 | 0,30—0,60 | 0,15—0,35 | 0,40—0,70 |

|

|

9ХС | 0,85—0.95 | 0,30-0,60 | 1,20—1,60 | 0,95—1,25 |

|

|

ХВГ | 0,90—1,05 | 0,80—1,10 | 0,15—0,35 | 0,90—1,20 | 1,20—1,60 | — |

ХВСГ | 0,95—1,05 | 0,60—0,90 | 0,65—1,00 | 0,60—1,10 | 0,50—0,80 | 0,05-0,15 |

9Х5ВФ | 0,85—1,00 | 0,15—0,40 | 0,15—0,40 | 4,50—5,50 | 0,80—1,20 | 0,15—0,30

|

4. Быстрорежущие стали

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Таблица 15. Химический состав некоторых быстрорежущих сталей,

Марка |

| Сг | XV | V | Мо |

|

|

|

|

|

|

Р18 | 0,70—0,80 | 3,8—4,4 | 17,0—18,5 | 1,0—1,4 | До 1,0 |

Р9 | 0,65—0,95 | 3,8—4,4 | 8,5—10,0 | 2,0—2,6 | До 1,0 |

Р6М5 | 0,80—0,88 | 3,8—4,4 | 5,5—6,5 | 1,7—2,1 | 5,0—5,5 |

Р6А13 | 0,85—0,95 | 3,0—3,5 | 5,5—6,5 | 2,0—2,5 | 3,0—3,6 |

Быстрорежущие стали маркируют буквой Р (гарМ быстрый, скорый), цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом. Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600—620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 8—10 раз по сравнению с инструментом из углеродистых сталей УЮ—У10А.

Химический состав некоторых быстрорежущих сталей приведен в табл. 15 (ГОСТ 19265—73).

Известно, что потери твердости при нагреве обусловлена в первую очередь, коагуляцией выделившихся карбидов. Коагуляция карбидов в углеродистой и легированной сталях при температурах более 300 °С ведет к быстрой потере твердости. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом в количествах, достаточных для связывания почти всего углерода в специальные карбиды. Они коагулируют при температурах более 600 °С.

Микроструктура быстрорежущей стали приведена на рис. 126. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.

Особо твердые инструментальные материалы созданы на основе нитрида бора и нитрида кремния. В них нет пластичной металлической связки. Изделия из этих материалов изготавливают либо с помощью взрыва, либо в условиях сверхвысоких статических давлений и высоких температур. Изделия из нитридов бора и кремния используют в качестве материала иденторов (наконечников) для измерения твердости тугоплавких материалов в интервале температур 700—1800 °С, как абразивный материал и в качестве сырья для изготовления сверхтвердых материалов, применяемых для оснащения режущей части инструментов для обработки закаленных сталей, твердых сплавов, стеклопластиков, цветных металлов. Они обладают высокой твердостью (НК.А 94—96), прочностью, износостойкостью, теплопроводностью, высокой стабильностью физических свойств и структуры при повышении температуры до 1000 °С. Их преимуществом является доступность и дешевизна исходного продукта, благодаря чему они используются для замены вольфрамсодержащих твердых сплавов.

Для изготовления доводочных паст, шлифовальных кругов применяют абразивные материалы. Они представляют собой порошки, либо скрепленные связкой, либо нанесенные на гибкую основу — ткань или бумагу. Различают природные и искусственные абразивные материалы. К природным относятся алмазы, гранаты, корунд; к искусственным — искусственные алмазы, гексагональный нитрид бора (эльбор), карборунд.

aliansmetall.ru

Материалы металлорежущих инструментов | Металлорежущий инструмент

На режущих кромках инструмента в процессе резания возникают высокие давление и температура (600-800°С и выше). Трение стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания вызывает износ его рабочих поверхностей. Вследствие износа форма режущей части изменяется, и через некоторый промежуток времени резец становится негодным для дальнейшей работы; такой резец должен быть снят со станка и переточен.

Чтобы резец возможно дольше работал без переточки, он должен хорошо сопротивляться износу при высокой температуре и быть тверже обрабатываемого материала. Кроме того, резец должен быть достаточно прочным, чтобы без разрушения выдерживать высокие давления, возникающие при резании. Поэтому к материалу для изготовления резцов предъявляют следующие основные требования: твердость при высокой температуре, износостойкость и прочность.

Инструментальные материалы

В настоящее время имеется много инструментальных материалов, удовлетворяющих этим требованиям: инструментальные углеродистые, легированные и быстрорежущие стали, твердые сплавы, керамические материалы и алмазы.

Углеродистая сталь

Углеродистая сталь – самая дешевая из инструментальных сталей. Для изготовления режущего инструмента применяют сталь с содержанием углерода от 0,9 до 1,4%. После закалки и отпуска режущий инструмент из этой стали приобретает высокую твердость HRC 59-62. Однако, если в процессе резания температура режущей кромки достигает 200-250° С, твердость стали резко падает. По этой причине углеродистая инструментальная сталь для изготовления режущих инструментов в настоящее время имеет ограниченное применение: из нее изготовляют режущие инструменты, работающие со сравнительно низкой скоростью резания (10-15 м/мин), когда температура в зоне резания меньше 200-250° С. К таким инструментам относятся: развертки, метчики, шаберы и др.

Быстрорежущая сталь

Быстрорежущие стали содержат большое количество (до 25%) специальных легирующих элементов – вольфрама, хрома, кобальта, молибдена, ванадия, которые повышают режущие свойства стали. Основное достоинство резцов из быстрорежущей стали – способность сохранять твердость (HRC 62-64) и износостойкость при нагреве в процессе резания до 560-600° С. Благодаря этому скорость резания резца из быстрорежущей стали в 2-3 раза больше по сравнению с резцами из углеродистой стали.

Твердые сплавы

Твердые сплавы характеризуются очень высокой твердостью, уступающей только алмазу, и хорошей износостойкостью.

Твердые сплавы изготовляют из порошков вольфрама, титана и тантала, химически соединенных с углеродом. В качестве связующего вещества к ним добавляют кобальт. Порошкообразную смесь прессуют под большим давлением, получая пластинки требуемой формы, которые затем спекают при температуре около 1500° С. Приготовленные таким образом пластинки не требуют никакой дальнейшей термической обработки. При изготовлении резцов пластинку твердого сплава припаивают медью или латунью к стержню из углеродистой стали либо крепят механически.

Так как твердосплавные пластинки сохраняют твердость при нагреве в процессе резания до 800-900° С, то скорость резания резцами, оснащенными такими пластинками, в 3-4 раза больше скорости резания, допускаемой резцами из быстрорежущей стали. Кроме того, такими резцами можно обрабатывать очень твердые стали, в том числе и закаленные, которые раньше резцами не обрабатывались. Основной недостаток твердых сплавов – их хрупкость.

За последние десятилетия металлургами и учеными созданы такие материалы для резцов, которые не содержат в себе дорогих легирующих элементов (вольфрама, титана, кобальта, ванадия) и в то же время характеризуются хорошими режущими свойствами. Это так называемые минералокерамические материалы (термокорунд), выпускаемые в виде пластинок белого цвета, напоминающих мрамор. Эти пластинки изготовляют из глинозема (окиси алюминия), которого очень много в природе и который очень дешев. Керамические пластинки отличаются более высокой твердостью по сравнению с твердыми сплавами и сохраняют эту твердость при нагреве до 1200° С, что дает возможность резать ими металлы с высокими скоростями резания. Однако по сравнению с твердыми сплавами минералокерамика имеет более низкие механические свойства – повышенную хрупкость и плохую сопротивляемость изгибающим нагрузкам. Поэтому резцы с керамическими пластинками целесообразно применять лишь при полу- чистовом и чистовом точении при безударной нагрузке.

Использование алмаза

Алмаз в отличие от всех существующих инструментальных материалов состоит из одного химического элемента – углерода.

Алмаз – самый твердый из всех инструментальных материалов, характеризуется высокой теплостойкостью (до 900° С) и исключительно высокой износостойкостью. Благодаря этим качествам алмаз является незаменимым при выполнении таких работ, где требуется высокая точность, чистота обработки, а также при обработке очень твердых материалов. Алмаз применяется для чистового тонкого точения и растачивания цветных металлов, сплавов и неметаллических материалов.

Недостаток алмаза – его хрупкость и высокая стоимость. Алмазный порошок используется также для изготовления шлифовальных и заточных кругов.

Похожие материалы

www.metalcutting.ru

2 Материалы, применяемые для изготовления режущих инструментов

Материалы режущих инструментов должны обладать высокой твердостью и прочностью, износостойкостью, теплостойкостью. К таким материалам относятся инструментальные стали, твердые сплавы, минералокерамика, абразивно-алмазные материалы, являющиеся работоспособными в условиях высоких температур, усилий и интенсивного трения.

Углеродистые инструментальные стали имеют низкую теплостойкость (красностойкость 200—250° С). Поэтому из них изготовляют главным образов развертки метчики, ножовочные полотна, зубила и другой инструмент, используемый с низкой скоростью резания. Рабочую часть инструмента из углеродистых инструментальных сталей закаливают до твердости HRC 60—62.

Красностойкость- способность сплава сохранять при нагреве высокую твёрдость и износостойкость.

Легированные инструментальные стали после термообработки имеют твердость HRC 62—64, что позволяет применять их для изготовления инструментов, работающих при скоростях больших, чем инструмент из углеродистой стали. Наиболее применимыми являются стали хромистые (Х12М, 9Х), хромокремнистые (6ХС, 9ХС), хромованадиевые (8ХФ), хромовольфрамомарганцовистые (ХВГ, 9ХВГ). Высокая вязкость инструмента позволяет использовать его при обработке хрупких материалов с ударными нагрузками. Ряд сталей (ХВГ, 9ХВГ) при термообработке мало деформируются, поэтому из них изготовляют сложные и длинные инструменты, например развертки, протяжки, длинные сверла и др.

Инструмент из быстрорежущей стали обладает более высокими режущими свойствами (твердость HRC 62—65), что позволяет увеличить скорости резания до 100 м/мин.

Быстрорежущие стали могут иметь нормальную и повышенную стойкость. Инструмент из стали нормальной стойкости (Р18, Р9) применяют для обработки стали с пределом прочности 90—100 кгс/мм2 и чугуна с твердостью НВ 270—280. Из стали Р9 изготовляют инструменты простой формы — резцы, фрезы, зенкеры, а из стали Р18 —более сложные инструменты для зубо-резьбонарезных работ.

Режущий инструмент, оснащенный пластинами из твердого сплава, используют со скоростью резания в 5 — 8 раз большей, чем из углеродистой стали (50—800 м/мин). Однако высокая твердость твердосплавных материалов затрудняет изготовление из них сложного фасонного инструмента.

Минералокерамические материалы имеют твердость выше твердых сплавов (HRC 91—93). Высокая термостойкость (до 1200°С), износостойкость, неокисляемость обеспечивают высокую размерную стойкость режущего инструмента при скорости резания до 2000 м/мин. Режущий инструмент из минералокерамики хрупкий, поэтому применяют при чистовой обработке стали, чугуна и цветных металлов.

Прочность минералокерамики повышают добавкой 5-40% вольфрама, молибдена и др.

Абразивно-алмазные материалы используют для изготовления шлифовальных кругов, брусков, паст и др. Ценностью абразивных материалов является высокая температурная стойкость (до 2000°С), износостойкость и теплоёмкость. Это позволяет производить обработку со скоростью резания до 70 м/с и выше.

Режимы резания при обработке материалов алмазным инструментом характеризуются высокой скоростью 100—3000 м/мин с малыми подачами, что обеспечивает высокую чистоту обработки. Стойкость алмазных резцов при точении материалов высокой абразивности – пластмасс, алюминия, бронзы, пьезокерамики, полупроводников — в десятки раз превышает стойкость твердосплавных инструментов.

studfiles.net

Инструментальные материалы, применяемые для изготовления режущей части инструментов.

Требования, предъявляемые к инструментальным материалам, определяются условиями, в которых находятся контактные поверхности инструмента при срезании детали припуска, оставленного на обработку. Для того чтобы режущий клин, не деформируясь, мог срезать слой обрабатываемого материала и превратить его в стружку, твердость инструментального материала должна значительно превосходить твердость обрабатываемого материала. Потому первым требованием является высокая твердость. Чем больше твердость инструментального материала по отношению к твердости обрабатываемого материала, тем эффективней процесс резания. Однако увеличение твердости, как правило, сопровождается хрупкостью, потому вторым требованием является высокая механическая прочность.

В процессе резания вследствие превращения механической энергии в тепловую со стороны детали на инструмент действует мощный тепловой поток, в результате чего на передней поверхности инструмента устанавливается весьма высокая температура, которая изменяет исходную твердость. Третьим требованием является высокая теплостойкость (красностойкость) – это способность материала не терять своей твердости при повышенных температурах. Теплостойкость инструментального материала можно характеризовать критической температурой, при которой инструментальный материал не теряет своих режущих свойств.

В результате перемещения стружки по передней поверхности и поверхности резания по задней поверхности рабочие поверхности инструмента изнашиваются. Четвертое требование – высокая износостойкость. Износостойкостью называют способность инструментального материала сопротивляться при резании удалению его частиц с контактных поверхностей инструмента. Износостойкость материала зависит от твердости, прочности и теплостойкости, возрастая при их увеличении. Пятым требованием является высокая теплопроводность. Чем выше теплопроводность материала, тем ниже температура резания и выше износостойкость инструмента. Шестое требование – экономичность изготовления. Всем перечисленным требованиям в той или иной степени отвечают следующие группы инструментальных материалов.

Углеродистые инструментальные стали

Стали с высоким содержанием углерода. Применяют следующие марки стали: У7А, У10А, У13 содержание углерода от 0,7 до 1,3%. Данные стали, обладают высокой твердостью, механической прочностью. В следствии отсутствия в стали легирующих элементов хорошо обрабатываются и являются дешевыми инструментальными материалами. Главным недостатком этих сталей является низкая теплостойкость (Qкр =200 – 250 С). Из углеродистых сталей изготовляют : ручные и машинные инструменты, работающие с малыми скоростями резания – шаберы и м., ножовочные полотна и зубила, ручные развертки и метчеки, сверла и зенкера и т. д. До 1898 года углеродистые стали были основным инструментальным материалом.

Легированные инструментальные стали.

Наибольшее распространение получили стали 9ХС,ХВГ, ХВСГ. Данные стали обладают высокой твердостью и прочностью, но низкой теплостойкостью (250).Из стали 9ХС изготавливают сверла малого диаметра, развертки, метчики и концевые фрезы. Стали ХВГ, ХВСГ применяются для изготовления протяжек, сверл и др. из-за того что имеют малые деформации после термообработки.

Высоколегированные инструментальные (быстрорежущие) стали.

По сравнению с углеродистыми и легированными сталями быстрорежущие стали, имеют более высокую твердость, прочность, теплостойкость, износостойкость. Быстрорежущие стали разделяются на:

а) стали нормальной производительности.

Вольфрамовые стали Р18, Р12, Р9 (18,12,9 % вольфрама). Из данных сталей изготавливают режущий инструмент всех видов для обработки углеродистых конструкционных сталей и чугунов. Эти стали самозакаливающиеся (самопал). Твердость HRC 63…64, теплостойкость 600 Сº. Вольфрамо-молибденовые стали Р6М3, Р6М5. Эти стали целесообразно применять для инструментов, работающими с ударными нагрузками и при тяжелом силовом режиме. Теплостойкость 600 Сº.

б) стали повышенной производительности.

Ванадиевые стали Р18Ф2, Р14Ф4, Р9Ф5. Увеличение содержания ванадия повышает вторичную твердость, теплостойкость сталей. Твердость ванадиевых сталей составляет HRC 66 – 67, теплостойкость 635 Сº. Из этих сталей изготавливают инструмент для обработки с небольшими сечениями срезаемого слоя (чистовая обработка) развертки, протяжки. Применяются при обработке материалов повышенной твердости и вязкости.

Кобальтовые стали Р9К5, Р9К10. Увеличение содержания кобальта повышает теплопроводность сталей. Они обладают пониженной механической прочностью и повышенной хрупкостью, чем ванадиевые стали. Кобальтовые стали целесообразно применять при высоких скоростях резания, при обработке нержавеющих и жаропрочных материалов.

Высоколегированные стали высокой теплостойкости (безуглеродистые стали). Р18М3К25, Р18М7К25, Р10М5К25. Твердость HRC 68…69, теплостойкость 700 – 720 С. Применяются для изготовления инструмента для обработки жаропрочных сталей и сплавов, титановых сплавов и т.д.

Стали Р18Ф2К5, Р9М4К8, Р10Ф5К5. Теплостойкость 650 Сº – служат для обработки высокопрочных сталей с интенсивными режимами резания. До 1930 года быстрорежущие стали были основными инструментальными материалами.

Твердые сплавы.

Металлокерамические твердые сплавы получают методом порошковой металлургии. Исходными материалами для изготовления твердых сплавов являются карбиды вольфрама, титана, тантала и кобальт, не образующий карбидов. Порошки смешиваются в определенных пропорциях, прессуют в формах и спекают при температуре 1500 – 2000Сº. Чем больше в сплаве карбидов вольфрама, титана, тантала, тем выше твердость, теплостойкость сплава и его механическая прочность. При увеличении кобальта увеличивается прочность, но снижается твердость и теплостойкость. Отечественная промышленность выпускает три группы твердых сплавов:

1 группа – вольфрамовые (однокарбидные) твердые сплавы, спекаемые из карбида вольфрама (WC) и кобальта.

ВК20, ВК15 – применяются при изготовлении металлов, строгальных и долбежных резцов.

ВК10, ВК8 – применяются для черновой обработки чугунов, нержавеющих и жаропрочных материалов, содержащих титан.

ВК6, ВК6М, ВК60М – для получистовой обработки.

ВК3, ВК3М, ВК2 – для чистовой обработки.

2 группа – титановольфрамовые (двухкарбидные) сплавы, спекаемые из карбидов вольфрама, титана и кобальта.

Т5К12В – применяются для черновой обработки с ударными нагрузками конструкционных сталей и жаропрочных материалов. Не содержащих титан.

Т5К10, Т14К8, Т15К6 – для получистовой обработки.

Т30К4 – для чистовой обработки с большими скоростями резания.

Преимуществом однокарбидных и двухкарбидных твердых сплавов по сравнению с быстрорежущими сталями является их значительно более высокая твердость, теплостойкость.

3 группа – титано- тантало- вольфрамовые (трехкарбидные) твердые сплавы по своим свойствам занимают промежуточное положение между сплавами группы ВК и ТК.

ТТ8К6, ТТ10К8 – они уступают сплавам ТК по теплостойкости, по но превосходят их по прочности. Применяются для черновой обработки сталей с высокими режимами резания. Теплостойкость 800 – 9000 С.

Безвольфрамовые твердые сплавы.

В последнее время вместо традиционных вольфрамокобальтовых, титано – вольфрамокобальтовых твердых сплавов все чаще применяют титановые твердые сплавы с никель- молибденовой связкой. Название “безвольфрамовые сплавы” является неудачным, так как оно не отражает главное в химическом составе титановых сплавов. Промышленностью выпускаются сплавы трех типов: на основе карбидов титана и ниобия (сплавы ТМ), карбонитрида титана (сплавы КНТ) и карбиды титана (сплавы ТН).

ТМ3 – основа карбида титана и ниобия.

КНТ-16, КНТ-20, КНТ-30 – основа карбонитрида титана (имеется азот и углерод).

16,20,30 – процентное содержание никеля и молибдена.

ТН30, ТН20, ТН40 – основа карбида титана, связка- никель и молибден.

Безвольфрамовые сплавы ТМ-3, КНТ-16 и ТН-20 по твердости и пределу прочности на изгиб близки к сплаву Т15К6 и применяются при чистовой и получистовой обработке конструкционных углеродистых и легированных сталей. Сплав КНТ-16 – пригоден для получистовой обработки. ТН-20 при чистовой (т. к. имеет повышенную хрупкость).

infopedia.su