Изделия из металлического прутка – Изделия для дома из металла своими руками на продажу: технологии изготовлении, идеи вещей

alexxlab | 12.07.2019 | 0 | Вопросы и ответы

Холодная художественная ковка изделий из металла своими руками: инструменты и приспособления

Слесарно-монтажный инструмент

Металлические кованые элементы в декоре, да и просто в хозяйстве, очень популярны из-за их красоты и прочности. Несколько выгнутых особым образом прутков легко превращаются оконную решетку или калитку. Причём для этого совершенно не нужна полноценная кузница, достаточно иметь несколько приспособлений.

1

Ковка без нагрева – достоинства и недостатки

Способов обработки металла существует довольно много, но большинство их требует применения технологий промышленного масштаба, в том числе прокат, штамповка, отливка, фрезеровальные и токарные работы. Вручную сталь можно формировать только ковкой, путем нагревания и обработки специальными инструментами. Как правило, для этого необходимо наносить сильные удары, но также используются техники вытягивания и скручивания. Горячая художественная ковка хороша тем, что при повышении температуры металл становится пластичным, и его критическая решетка деформируется, но не разрушается. Однако такая технология требует от мастера наличия ряда навыков и довольно большого опыта.

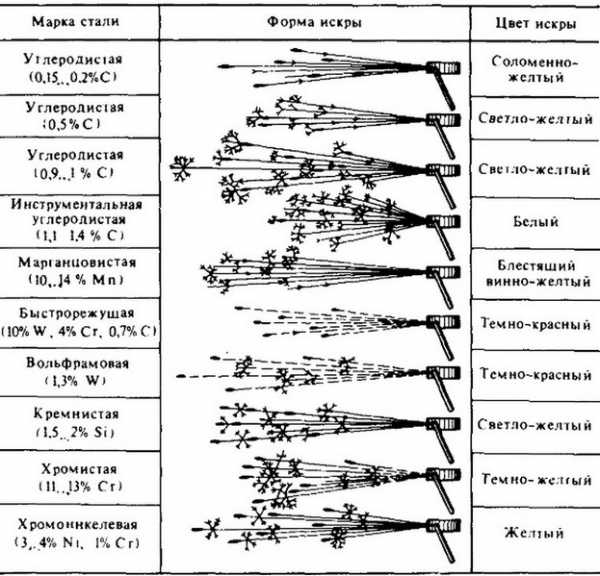

Гораздо проще получить нужную форму без нагрева, сгибанием или кручением. Но если при горячей ковке мы сможем в той или иной степени изменить форму даже крупной заготовки, если удастся её прогреть, то холодная обработка накладывает ограничения. Во-первых, используется металлопрокат, который достаточно легко поддастся приложенным усилиям. Обычно сгибанию до нужной формы подвергают прутки квадратного и круглого сечения до 15 миллиметров. При этом зачастую требуются специальные рычаги для увеличения мускульной силы. Во-вторых, сталь должна быть достаточно мягкой и пластичной, лучше всего годится для этой цели низкоуглеродистая не каленая. Определить подходящую можно, сравнивая появление искр при точении с таблицей.

Достоинство холодной ковки в том, что основные шаблоны для изгибания металла можно сделать в кратчайшие сроки, имея лишь сварочный аппарат и некоторое количество тех же прутков и металлических полос.

Правда, так мы сможем изготовить лишь простейшие упоры для получения гнутых декоративных элементов, закрученных из прутка по спирали. Для более сложных изделий нужны приспособления из нескольких взаимно подвижных узлов, которые также можно сделать своими руками. О них мы поговорим далее. К недостаткам можно отнести то, что при холодном сгибании металла нарушается его кристаллическая решётка, то есть в этом месте материал становится более ломким. Несколько изгибов на одном участке почти наверняка приведут к появлению микротрещин, поэтому испорченную заготовку, как правило, не переделывают.

2

Просто гнём металл – гнутик в помощь

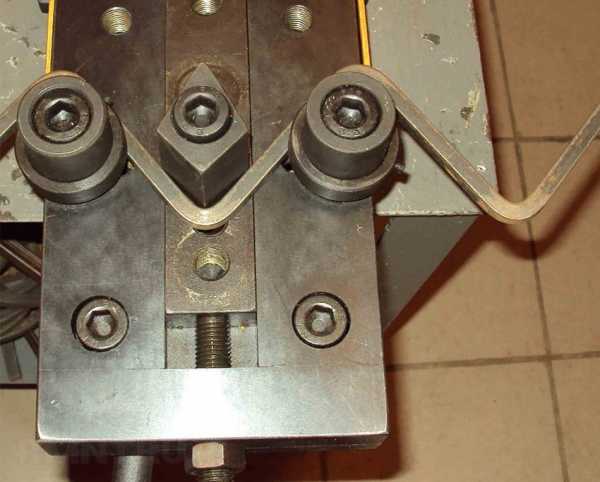

В принципе, чтобы получить из прутка дугу с определённым радиусом, можно задействовать обычный трубогиб. Но иногда нужно получить угол около 90 градусов или даже острый. В этом случае понадобится специальное оборудование – гнутик. Как правило, данный станок, состоящий из двух неподвижных роликов и движущейся между ними планки с клином, ориентирован горизонтально. Центральный узел перемещается поступательно на закреплённом под основанием винте, при помощи воротка. Именно такое приспособление самостоятельно сделать достаточно сложно. Зато его можно заменить всего лишь двумя упорами. К примеру, двумя очень толстыми болтами, вкрученными в металлическую столешницу или толстую доску верстака. Вставляем пруток между ними, на один стержень делаем упор, через второй гнём, правда, исключительно “на глазок”.

Более доступный для самостоятельного изготовления вариант станка – вертикальный. Узкая прямоугольная рама устанавливается на прочную массивную подставку, в ней жестко закрепляются два направляющих стержня с надетой на них станиной, в центре которой просверлено отверстие с резьбой. Такое же располагается соосно в верхней планке рамы. Далее через раму и станину вкручивается длинный вал с резьбой, на верхнем конце которого жёстко закреплён ворот.

К станине сбоку приваривается или прикручивается болтами, что гораздо удобнее, стальной клин. На боковых стойках рамы закрепляются на одном уровне по горизонтали два валика. Теперь, вращая винт, вы сможете опустить или поднять станину с клином, который будет увеличивать или ослаблять давление на уложенный между ним и валиками пруток. Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

3

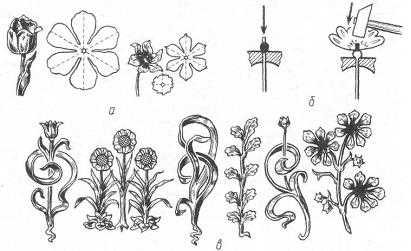

Делаем спирали – подготовка шаблона и освоение техники

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты. Теперь, установив первый из них, с центром спирали, и поставив в соответствующее отверстие упор, вы сможете начать гибку, постепенно добавляя следующие сегменты до получения нужного количества витков. Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

4

Завивка стержня винтом – сооружаем простейший твистер

По сути, это самый простой станок из всех, какие можно изготовить для холодной ковки. Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка. На ней закрепляем вторую станину с патроном или винтовой зажим, на этот раз не вращающийся.

Теперь остаётся только закрепить пруток с обоих концов в патроне ворота и сдвинутой на необходимое расстояние зажимной станине, скользящей по основанию. Начинаем вращать трубу с закреплённым ближайшим к вам концом прутка, второй конец жёстко удерживается зажимом. В итоге на полуфабрикате металлопроката образуется виток, потом рядом с ним второй. Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

5

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

6

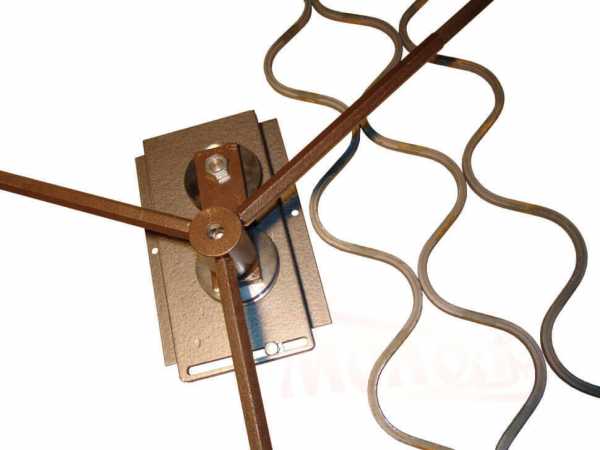

Волны – изгибаем пруток по синусоиде

В данном элементе нет ничего сложного. Всё, что потребуется, это два металлических шкива, с двумя отверстиями под болтовой крепёж и одним центральным для рычага. Также подготовим основание из толстого стального листа с перфорацией, сделанной через равные промежутки на одной линии. Расстояние между высверленными сквозными гнёздами должно быть чуть больше диаметра шкивов, так, чтобы уложенные и закреплённые рядом, они имели между собой зазор для свободного прохода прутка.

На стальном листе можно сделать много отверстий с шагом, которому будет кратно расстояние между крепежами. Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Устанавливаем шкивы на основание, жёстко закрепив болтами. Просовываем между ними пруток, теперь один из них будет служить упором, а второй – шаблоном для загибания. Именно в него и вставляем рычаг, которым проводим дугу, формируя нужный диаметр первой волны. Разворачиваем пруток так, чтобы полученная волна охватила упорный шкив. Обводим второй изгиб, снова разворачиваем заготовку. И так, пока стержень не будет полностью превращён в синусоиду или не будет сделан отрезок нужной длины, который отпиливаем, и используем в узоре.

Таким же образом можно делать и кольца, если взять шкивы потолще, в виде невысоких цилиндров, а также завитки, называемые червонками, S-образные. Чтобы перекладина рычага лучше скользила вокруг шкива, лучше дополнить её подшипником или роликом, учитывая необходимый промежуток для прутка.

obustroen.ru

Изготовление прутков, производство металлических прутков на заказ

Изготовление прутков, производство металлических прутков на заказИзготовление прутков

Без прутков не обходится практически ни одно современное производство. С помощью данного изделия можно создавать другие металлические детали. Каждый пруток имеет большой вес, поэтому любое изделие обрабатывается на специальном станке, которое подготавливает стальной материал. Важным условием является получение максимально качественной продукции, которая полностью соответствует требованиям ГОСТ. Поэтому если вам необходим такой материал, компания «Ферриум» всегда будет рада выполнить заказ по производству металлических прутков любого диаметра и длины.

Цены на металлический пруток

Стоимость каждого изделия устанавливается в индивидуальном порядке, в зависимости от принадлежности к тому или иному классу. Чем больше диаметр прутка, тем большей будет итоговая стоимость. На цену также влияет тип металла, используемого при производстве, так как для создания проволоки может использоваться не только алюминий, но и медь. На итоговую сумму влияет ряд других факторов. Узнать точные расценки вы можете на нашем сайте, либо связавшись с представителями компании по телефону.

Металлообрабатывающая компания “Ферриум” – производство торгового оборудования. Обработка, гибка и сварка проволоки и металлоконструкций. Сложные изделия и детали из проволоки. Порошковая полимерная окраска. Гальваническое цинкование.

/nestandartnye-konstrukcii/metallicheskie-prutki

www.ferrium.ru

Декоративная ковка своими руками по трафаретам

Как выполняется декоративная ковка своими руками? Изделия, изготовленные посредством декоративной ковки, имеют роскошный внешний вид, отличаются оригинальностью и неповторимой красотой. Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

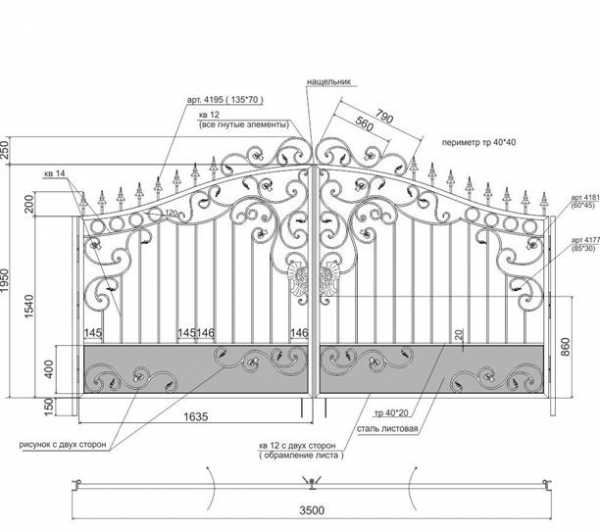

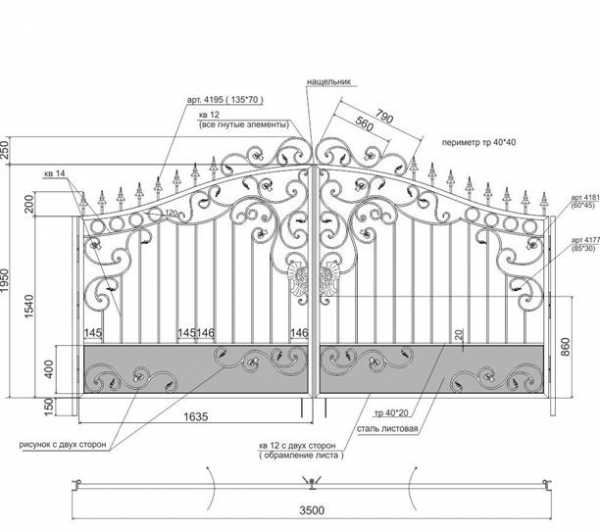

Схема кованых ворот.

В настоящее время очень популярны эксклюзивные предметы, изготовленные художественной ковкой, они представляют собой шедевры декоративного искусства. Мастер, который освоил искусство художественной ковки, может изготовить своими руками кованые ограды и калитки, красивую отделку балконов, мебели, мангалов и других предметов для дома и дачи, не только для своей семьи, но и для друзей и знакомых.

Изделия холодной ковки очень популярны и высоко ценятся. Поэтому овладение навыками декоративной ковки может стать неплохим способом пополнить семейный бюджет.

В чем заключается холодная ковка металла

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Для выполнения декоративной холодной ковки необходимо выделить специальную мастерскую. Для производства работ понадобятся инструменты для гнутья металла. В мастерской должно быть хорошее освещение.

Холодная художественная ковка металла представляет собой сгибание металлических прутов небольшого диаметра при помощи простого оборудования.

Такой способ создания кованых изделий является более простым, чем горячая ковка, для которой требуется сложное оборудование и знания кузнечного дела. Многие кованые изделия, выполненные горячей ковкой, можно создать и методом холодной художественной ковки.

Наиболее сложным этапом холодной ковки является сварка готовых деталей. Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Сначала мастер создает на бумаге эскиз готового изделия, а затем по намеченному чертежу изготавливает все детали и узоры сгибанием металлических прутьев.

Вернуться к оглавлению

Инструменты для холодной декоративной ковки

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

Материалы и инструменты:

- металлические пруты;

- сварочный аппарат;

- специальные трафареты;

- краска.

При помощи такого оборудования можно изготовить около 10 квадратных метров изделий в день. Ручные приспособления для холодной ковки являются достаточно прочными. С их помощью можно изготавливать различные кованые узоры.

Приспособления для ковки можно изготовить своими руками. Они обладают различными возможностями.

Первое приспособление — гнутик. С его помощью мастер изгибает металлический прут под определенным углом и выполняет полукруг заданного диаметра.

Фонарик создает кованые изделия в форме фонаря.

Улитка создает различные завитки, изгибы, спирали и другие узоры.

Объемная заготовка необходима для создания объемных деталей.

Волна придает изделиям волнообразную форму.

Твистер предназначен для закручивания прута относительно параллельной прямой.

Основные процессы холодной ковки — это пресс и гнутье. Эта работа выполняется без нагрева металла. Материал сгибают в холодном виде.

Способы устранения утяжины.

Прочность готовых изделий повышается, а гибкость их снижается.

Чтобы повысить прочность конструкции, между каждым этапом ковки выполняют термическую обработку материала.

Кованые изделия можно выполнять автоматически на станках. Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

При выполнении холодной ковки при помощи одного трафарета можно изготавливать много изделий. При горячей ковке трафареты не применяют.

Холодную ковку можно осуществлять с металлом небольшой толщины, потому что изгибать толстый материал невозможно без подогрева.

Методом декоративной ковки можно изготовить следующие изделия:

- фигурные решетки;

- узоры для ограждений и ворот;

- предметы мебели;

- отделку для мебели;

- сувениры;

- оправы для зеркала;

- подставки для цветов, свеч, посуды;

- украшения зданий;

- перила, козырьки.

Вернуться к оглавлению

Изготовление кованой подставки для цветов своими руками

Различные приемы гибки: а, б, в – с помощью подложек; г – в вилке; д – на гибочной плите.

Материалы и инструменты:

- сварочный аппарат;

- металлическая труба;

- металлические полосы;

- корпус для вазы;

- трафареты;

- краска;

- кисть;

- бумага;

- карандаш;

- угольник;

- линейка.

Сначала делают эскиз будущей конструкции с соблюдением размеров. Чертеж создают в масштабе 1:1.

Благодаря этому можно уточнить количество необходимых деталей и обеспечить правильную сборку изделия.

При помощи чертежа настраивают оборудование.

Затем определяют необходимое количество металла.

Для изготовления подставки в виде вазы для цветов берут металлическую трубу диаметром 30 мм и 10 металлических полос размерами 4х50 мм, а также корпус для основы.

После этого приступают к изготовлению деталей. Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Способы скручивания: а – в тисках с ограничительной трубой; б – двумя клещами; в – в тисках; г – с неподвижным закреплением двух концов.

Эскиз поможет правильно изготовить конструкцию вазы. Трафареты придадут изделию оригинальную узорчатую форму.

После изготовления деталей по трафаретам приваривают все детали к одной трубе, которая станет основой вазы.

Для начала не нужно изготавливать слишком много мелких деталей, так как это создаст определенные трудности при сварке.

Затем выполняют шлифовку сварного шва.

Готовое изделие необходимо окрасить.

На этом изготовление подставки для цветов своими руками закончено.

Вернуться к оглавлению

Холодная ковка своими руками для украшения сада

Освоив основные принципы декоративной ковки, можно изготовить различные изделия для украшения сада своими руками.

Художественная ковка металла своими руками позволит изготовить кованые калитки и ограды. При этом можно использовать сочетания кованых деталей с другими материалами.

Красиво будет смотреться на участке кованая садовая мебель, выполненная своими руками. Можно изготовить кованые скамейки, отделку для дачных столов и стульев.

Превосходно будут выглядеть кованые садовые мостики с тонкими ажурными деталями. Такой мостик придаст саду роскошный классический стиль.

Холодная ковка своими руками позволит создать и другие изделия. Можно изготовить кованые лестницы и опоры, перголы и арки, дачные мангалы. Кованые садовые светильники создадут особое очарование.

Художественная ковка беседок и навесов придаст саду романтическое настроение. Кованые козырьки и навесы не только украсят дачный участок, но и будут выполнять необходимые функции для защиты от дождя и яркого солнечного света.

Художественная ковка существует несколько веков. Во все времена кованые изделия являлись украшением любого здания, городского ландшафта, парков и садов, мебели и интерьера. Изделия, выполненные своими руками, придадут вашему дому респектабельность, роскошь и уют, будут радовать вас своей красотой и оригинальностью.

moyakovka.ru

Как сделать кованые элементы своими руками? (видео)

Ажурные изделия из металла во все времена ценились высоко благодаря неповторимости каждого образца. Умение обрабатывать металл всегда оставалось почти магическим искусством, доступным немногим и только после нескольких лет тяжелого обучения. Кузнеца часто считали колдуном или, как минимум, имеющим связи с потусторонними силами.

Схема кованых ворот.

В нынешнее время отношение к мастерам изменилось, но их произведения ценятся дорого. Овладение навыками декоративной ковки — не очень сложный процесс, а результатом его может стать как новое хобби, так и серьезный бизнес. Для самостоятельного исполнения различных элементов из прутка и труб разного профиля потребуется не очень сложное оборудование, которое вполне доступно для приобретения в специализированных магазинах. Профессионалы же некоторые инструменты делают и своими руками, в зависимости от потребностей.

Что такое горячая и холодная ковка?

Рисунок 1. Таблица определения марки стали с помощью электрического точила.

Обработка заготовки из металла и придание ей формы именуют ковкой. Существует две ее разновидности:

- Горячая ковка требует нагрева заготовки до температуры около 900°С. При этих условиях сталь становится пластичной; ударами кувалды и молотка-ручника ее можно изгибать, делать тоньше, изменять первоначальное сечение прутка и т.п.

- Холодная ковка позволяет производить большинство действий над заготовкой, не нагревая ее. Для работы холодным методом предпочтительнее низкоуглеродистая сталь, которая более податлива, обработка ее производится при помощи специальных станков и приспособлений.

Кроме стали, для изготовления кованых изделий применяют сплавы меди и алюминия, которые являются достаточно мягкими и легкими для обработки тем или другим способом. Предпочтение, оказываемое черным металлам, диктуется только их доступной ценой.

Стали для ковки своими руками надо выбирать с содержанием углерода не выше 0,25%, содержание примесей хрома, фосфора и других веществ должно быть минимальным.

Такой металл наиболее пластичен при обработке, и элементы из него будет легче соединить в готовое изделие при помощи сварочного аппарата.

Если нет возможности установить марку стали при покупке прутка, то при помощи электрического точила легко определить ее по таблице на рис.1.

Вернуться к оглавлению

Какие инструменты потребуются для работы?

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Для того чтобы сделать кованые элементы своими руками, требуется ряд инструментов. Для горячей и холодной ковки они значительно разнятся, поэтому рассмотрим их по отдельности.

- Инструменты для горячего способа достаточно примитивны. При их помощи обрабатывали металлы и несколько тысячелетий назад:

- горн — разновидность печи, в которой благодаря поддуву достигается высокая температура. В горне заготовка нагревается до нужной температуры;

- наковальня представляет собой массивное изделие из закаленной стали. На ее ровной поверхности (наличнике, лице) и производят все операции с нагретой заготовкой. Для формирования кованых элементов с поверхностями сложного профиля используют рог наковальни и вставляемые в ее отверстия подсобные инструменты — шпераки. Они могут иметь различную форму и представляют собой уменьшенный аналог наковальни, служа для ковки мелких деталей;

- кувалда и молоток-ручник — служат для формирования изделий из металла. Кувалду используют для сильного удара при первоначальной обработке изделия, ее вес — 4-8 кг. Ручник служит для точной работы при доведении изделия до нужной формы;

- клещи служат для того, чтобы держать нагретую заготовку. Губки их могут иметь различную форму и использоваться для заготовок разного профиля и размера.

Конструктивные элементы кованого ножа.

Помимо основных инструментов, в кузнице имеются различные фасонные молотки для изделий особой формы, зубила для рубки металла, оправки для создания нескольких элементов одинаковой формы, воротки и т.д.

- Для холодной ковки необходимо сделать или приобрести инструменты, которые позволят изгибать пруток заготовки так, как это нужно мастеру:

- гнутик — помогает при изготовлении элементов с изгибом;

- улитка — по сменному шаблону пруток изгибают в виде спирали с разным радиусом;

- фонарик — помогает сделать кованый элемент «шишка» или «фонарик»;

- волна — служит для изготовления волнообразных элементов;

- твистер — на нем заготовку скручивают в продольном направлении;

- станок для изготовления колец.

Чтобы изготовить кованые элементы и изделия из них, потребуются еще и болгарка для резки металла, и сварочный аппарат для соединения деталей. В работе будут нужны и металлические линейки, угольники и рулетка.

Вернуться к оглавлению

Как изготовить декоративные элементы своими руками?

Рисунок 2. Таблица определения температуры по цвету раскаленной заготовки.

При горячей ковке температура металла для обработки должна достигать примерно 800-1200°С. Определить ее можно только по цвету раскаленной заготовки по таблице на рис 2. При меньшей температуре металл будет недостаточно пластичен, а при большей он утратит прочность и заготовка может сломаться.

- Вытяжкой называют удлинение детали при уменьшении ее толщины. Вытягивают элемент, нанося удары кувалдой или молотком равномерно по всей поверхности участка, который должен быть вытянут. Подобным образом можно сформировать постепенно заостряющийся к концу кованый элемент — пику.

- Разгонку выполняют, ударяя по 2-м сторонам заготовки. Этим приемом пику игольчатой формы можно расплющить и придать ей листовидную форму.

- Радиусно изогнутые элементы (волюты, спирали) куются на роге наковальни, на шпераках, с применением гибочной плиты. Гибка на угол производится на кромке наковальни. Когда надо изготовить много одинаковых элементов изогнутой формы, пользуются шаблоном.

Изогнуть кованый элемент можно, выполняя следующие шаги:

- нарисовать эскиз волюты, кусок проволоки выгнуть по рисунку;

- распрямить проволоку и отрубить пруток-заготовку по этой мерке;

- нагреть его конец до температуры 900°С, выполнить законцовку, т.е. согнуть край прутка;

- на конце рога или на кромке наковальни выполнить первый завиток;

- заготовку нагреть по длине и при помощи спиральной оправки изогнуть ее.

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

- Спиральная оправка представляет собой самостоятельно изготовленный шаблон из изогнутого прутка, приваренный к основанию. При изготовлении элемента нагретую заготовку загоняют между витками шаблона при помощи молотка.

- Торсированные (скрученные) детали изготавливают, зажимая конец заготовки в тисках, а другой помещают в вороток и делают им несколько оборотов вокруг продольной оси. Для того чтобы заготовка не изогнулась во время скручивания, ее можно поместить в отрезок трубы подходящего диаметра.

Вороток представляет собой полосу металла с квадратным или щелевидным отверстием, в которое помещают конец полосы или прокованный в квадрат пруток для торсирования.

- «Шишка» или «фонарик» формируется из 2-4 тонких прутков. Их концы сваривают вместе, проковывают в квадрат и зажимают в тисках, другой конец крутят воротком, пока не получится жгут. Его немного раскручивают, разъединяя прутки, и наносят по торцу несколько ударов, расширяя элемент.

Холодная ковка подразумевает использование этих же приемов, но без нагрева заготовки. Для облегчения обработки холодного металла применяют различные механизмы, о которых говорилось выше. Торсирование и изгибание прутка, вытяжку и разгонку (раскатку) производят на соответствующих станках. При использовании механизмов с электродвигателем участие мастера сводится к нажатию кнопки и регулированию процесса.

Готовые элементы размещают на плоскости согласно эскизу кованого узора и сваривают в нужных местах. Места сварки зачищают напильником. Можно дополнительно декорировать их хомутками из полос стали. Собранное изделие грунтуют и окрашивают для защиты от коррозии.

moyakovka.ru

использование изделий из металла в сфере ландшафтного дизайна

В последние годы необычайной популярностью и распространением пользуются изделия, выполненные с помощью художественной ковки. Они часто применяются для декорирования придомового пространства.

В последние годы необычайной популярностью и распространением пользуются изделия, выполненные с помощью художественной ковки. Они часто применяются для декорирования придомового пространства.

Из примеров художественной ковки сегодня популярны следующие:

- беседки;

- арки;

- качели;

- ворота;

- скульптуры животных;

- мангалы и т. д.

Это прекрасное приобретение, так как при должном уходе подобные элементы могут прослужить долгое время, не теряя своего первозданного внешнего вида.

Художественная ковка и ландшафтный дизайн

Ковка металла считается очень востребованным направлением, потому многие решают обучиться этому ремеслу. Для этого требуются некоторые навыки и знания, подходящее помещение и оборудование.

Кроме того, у мастера также должен быть превосходный творческий вкус и явный талант. Грамотный подход позволяет сделать из обыкновенного ограждения металлическое произведение искусства.

Кроме того, у мастера также должен быть превосходный творческий вкус и явный талант. Грамотный подход позволяет сделать из обыкновенного ограждения металлическое произведение искусства.

Правильно выбранные кованые изделия будут прекрасно смотреться на придомовой территории, они отлично вписываются во многие стили и являются украшением газонов и сада. Вариаций для этого существует очень много. Для того, чтобы разобраться со всеми, нужно узнать о возможностях, которые характерны для этого направления.

Некоторым владельцам частных домов нравится помпезность и напыщенность, однако это подходит лишь для просторных территорий, для ограниченного пространство рекомендуется выбирать тонкие и легкие кованые изделия.

Разновидности кованых изделий

Для благоустройства придомового пространства трудно придумать что-то лучше кованых изделий. Всевозможные ограды и ворота — это самое первое, что попадается на глаза гостям. При этом кованые элементы должны быть и привлекательными, и достаточно прочными, потому что они должны выполнять еще и охранную задачу.

Если говорить о кованых воротах, то они не должны содержать на себе большого количества элементов, так как за них можно с легкостью зацепиться одеждой.

В нашей стране калитки зачастую делают лишь отчасти коваными. Это позволяет немало сэкономить и в результате получить очень эстетичное и высококачественное изделие. Но сейчас все чаще можно видеть конструкции, полностью изготовленные с помощью художественной ковки. Такая мода была позаимствована у европейцев.

Кроме ворот, очень популярны и металлические предметы мебели. Они отличаются высоким уровнем прочности и отлично переносят любые климатические изменения. Нередко кованые детали комбинируют с древесиной ради повышения удобства. Сочетание древесины и металлического сплава — классический вариант, а некоторые современные дизайнерские стили, например, хай-тек, допускают и применение стеклянных составляющих.

Если вы являетесь владельцем достаточно просторного придомового участка, то его можно украсить самыми разными коваными аксессуарами. Это могут быть следующие изделия из ковки:

- лесенки;

- мостики;

- беседки и т. д.

Многие мастера не останавливаются на стандартных вариантах и делают из металла миниатюрные Эйфелевы башни, скульптуры растений и зверей. Это все вполне возможно при наличии специального оборудования, знаний и, конечно же, богатого воображения.

Немало можно подобрать кованых изделий и для украшения внутреннего убранства жилища. Например, в доме с двумя и более этажами будет отлично смотреться изящная кованая лесенка. Помимо этого, коваными могут быть подставки для комнатных растений, столовые ножки и т. д. Тут все зависит от навыков и вкуса владельца.

Садовые кованые элементы могут не только радовать глаз, но и пригодиться в хозяйстве. Например, сделать красивый и удобный металлический светильник может даже мастер-новичок.

Садовые кованые элементы могут не только радовать глаз, но и пригодиться в хозяйстве. Например, сделать красивый и удобный металлический светильник может даже мастер-новичок.

Также сложно представить двор без статусного мангала. Нередко друзья и родственники собираются для того, чтобы отведать шашлыка. Они будут очень удивлены, если увидят шикарный кованый мангал, который вы изготовили своими руками.

Новичкам рекомендуется сначала «набить руку» на создании маленьких и полезных аксессуаров. Можно сделать удобный молоток, вешалку, небольшую фигурку гномика или стойку для цветочных горшков. Это все относится к категории простых деталей, но дает возможность набраться мастерства для создания будущих творений.

Ковка в домашних условиях

Многие думают, что художественная ковка — очень простое занятие. Ею занимались еще далекие предки, однако у них были специальные кузницы и станки. Дома реализовать нечто подобное крайне трудно, да и обрабатывать металлические сплавы сложно, потому что сначала следует узнать об их особенностях и свойствах. Так, обучение художественной ковке требует немало времени, да и сама ковка — тяжелый физический труд.

Но в том случае, если человеку очень хочется своими руками делать металлические шедевры, то выход он обязательно найдет. К примеру, кузнечный станок можно заменить обыкновенным аппаратом для сварки. Также для работы потребуется молоток, болгарка, перчатки, маска сварщика и электроды.

Но в том случае, если человеку очень хочется своими руками делать металлические шедевры, то выход он обязательно найдет. К примеру, кузнечный станок можно заменить обыкновенным аппаратом для сварки. Также для работы потребуется молоток, болгарка, перчатки, маска сварщика и электроды.

Для обработки лучше брать металлопрофиль или металлопрокат. Помимо этого необходимо иметь навыки рисования. Начинать творчество лучше с простых шаблонов, потому что сначала необходимо «набить руку».

Сложные конструкции сделать с помощью сварочного устройства не выйдет, потому их предпочтительнее приобретать отдельно. А вот основание можно сделать и самостоятельно.

После того, как изделие художественной ковки будет готово, его нужно загрунтовать и зачистить. Затем его можно покрасить.

Так вы постепенно научитесь делать настоящие шедевры из обыкновенных прутков.

Выше уже говорилось, что кованые изделия прекрасно противостоят плохой погоде, но при этом они нуждаются в уходе. Окрашивать элементы из металла, которые стоят на открытом воздухе, нужно как минимум раз в три года. Если это кованый держатель для качелей, то его необходимо периодически смазывать. Это относится и к петлям.

Выше уже говорилось, что кованые изделия прекрасно противостоят плохой погоде, но при этом они нуждаются в уходе. Окрашивать элементы из металла, которые стоят на открытом воздухе, нужно как минимум раз в три года. Если это кованый держатель для качелей, то его необходимо периодически смазывать. Это относится и к петлям.

Если за металлическими деталями ухаживать правильно и своевременно, то они смогут прослужить долгие годы.

tokar.guru

Гибка проволоки на производстве и в домашних условиях

Трудно сказать, где сегодня не нашли применение изделия из проволоки, которая представляет собой металлическую нить или тонкий пруток. Гибка проволоки дала возможность придавать изделиям любые необходимые формы. Как при помощи как ручного инструмента, так и механических воздействий на специальном оборудовании.

С физической точки зрения, процесс сгибания проволоки заключается в одновременном сжимании внутренних и растягивании внешних слоев металла проволоки. Процесс также может сопровождаться и продольным смещением этих слоев, если при этом происходит скручивание. Такая технология работы с металлической проволокой широко используется как во многих отраслях промышленности, так и в ювелирном деле.

Способы гибки металлической проволоки

Существует несколько основных способов придания металлической проволоке необходимой формы готового изделия, так можно выделить:

- ручной способ сгибания проволоки с помощью специальных инструментов и простых приспособлений. Он применяется для проволоки диаметром до 3 мм при изготовлении несложных изделий в подсобном производстве или домашнем хозяйстве. Как правило, не требует практически никаких денежных вложения и специальных знаний;

- ручной способ изготовления ювелирных изделий из проволоки до 2 мм в диаметре. Требует специальных инструментов и приспособлений, а также определенных знаний и навыков для работы с драгоценными металлами;

- гибка проволоки из бухты, в основе которого используется специальное приспособление, которое называют размотчиком;

- сгибание проволоки из металлического прутка;

- сгибание методом обкатки проволоки;

- сгибание металлической проволоки методом проталкивания.

Проволокогибочные станки

Механические станки для массового изготовления деталей и готовых изделий из металлической проволоки широко применяются в промышленном производстве. В зависимости от способа технологии придания формы готовому изделию, различают:

- Проволокогибочный станок, выполняющий изготовление деталей непосредственно из бухты. Является наиболее производительным и экономичным вариантом массового производства изделий из проволоки.

Происходит это за счет того, что бухту с проволокой устанавливают в специальное приспособление — размотчик, из которого металлическая нить поступает в правильный блок. Там она подвергается воздействию роликового или плоскостного механизма, в результате чего на выходе приобретает форму ровного и прямого прута. После этого проволока попадает в гибочный блок станка, где с помощью механических приспособлений ей придается необходимая форма готового изделия. По окончании процесса производится отрезание механическими ножницами готовой детали. Как правило, такой проволокогибочный станок может выпускать одну разновидность готового изделия, которая определяется заранее установленными механическими приспособлениями и ограничивается возможностью манипуляции подающего механизма. Поэтому формы изделий, выпускаемые на таких станках, не очень сложные по конфигурации, так как количество операций сгибания ограничено числом пять.

Происходит это за счет того, что бухту с проволокой устанавливают в специальное приспособление — размотчик, из которого металлическая нить поступает в правильный блок. Там она подвергается воздействию роликового или плоскостного механизма, в результате чего на выходе приобретает форму ровного и прямого прута. После этого проволока попадает в гибочный блок станка, где с помощью механических приспособлений ей придается необходимая форма готового изделия. По окончании процесса производится отрезание механическими ножницами готовой детали. Как правило, такой проволокогибочный станок может выпускать одну разновидность готового изделия, которая определяется заранее установленными механическими приспособлениями и ограничивается возможностью манипуляции подающего механизма. Поэтому формы изделий, выпускаемые на таких станках, не очень сложные по конфигурации, так как количество операций сгибания ограничено числом пять. - Проволокогибочный станок для сгибания проволоки из металлического прутка является более технологичным способом, который имеет ряд преимуществ по сравнению с работой из бухты. Особенно это необходимо, когда готовому изделию необходима дополнительная обработка. Это может быть нарезка резьбы или штамповка, которую при этом можно выполнить лишь до придания готовой формы изделию. Недостаткам такого станка является его потребность в дополнительном сложном механизме подачи заготовок и сравнительно невысокой общей производительности.

- Проволокогибочный станок для сгибания проволоки методом обкатки служит в основном для изготовления различных деталей округлой формы и разных видов круглых пружин. К примеру, такой станок для гибки проволоки путем обкатки работает за счет того, что проволока подается через направляющие ролики на вал заданного радиуса, где, вследствие своего вращательного движения, огибает палец заданное количество раз. При этом проволока скручивается по заданному радиусу, который имеет гибочный палец и обкаточные ролики. За счет положения обкаточных роликов относительно центрального вала можно задавать и регулировать угол сгибания или шаг пружины. Станок для гибки проволоки путем обкатки, как и другие аналогичные механические приспособления, способны выпускать только один вид изделия за операцию. Для смены ассортимента выпускаемой продукции требуется как замена гибочных приспособлений, так и пусконаладочные работы.

- Проволокогибочный станок для сгибания металлической проволоки методом проталкивания. Для определенных деталей из проволоки при их изготовлении требуется придавать им сложные формы определенных геометрических фигур, таких как переменные радиусы, дуги неправильной формы, спиралевидный вид и тому подобное. Путем обкатки это выполнять не очень эффективно, а иногда даже технологически просто невозможно. Отсюда, единственно возможный способ — это применение метода проталкивания проволоки. Принцип работы заключается в поступательном движении металлической проволоки через трехвалковый профилегибочный блок или специальное пружинонавивочное приспособление, в котором за счет положения обкатывающих роликов и придается форма готовому изделию. В итоге можно получать любую заданную кривизну или плавное изменение размера радиуса. Основное отличие обкатки от других методов гибки — это более сложное устройство оборудования, требующее при наладке и обслуживании специальных знаний.

- Рихтовочные станки используются как дополнительное устройство в технологических линиях изготовления различных металлических проволочных сеток для правки проволоки и придания ей определенной формы. Здесь применяются две технологии: правка методом вращения с помощью рамки и правка с помощью двухплоскостного правильного блока. Двухплоскостной блок правит не очень идеально, но не скручивает при этом проволоку. А вот вращающаяся правильная рамка имеет более сложную конструкции, но многие производители станков все-таки предпочитают ее классической конструкции правильного блока.

ЧПУ станки

Развитие станкостроения позволило выпускать станки для гибки проволоки с одной или двумя гибочными консолями. Они могут изготавливать готовые изделия не только плоской 2D формы, но и пространственные 3D модели.

Передача управления производственными процессами промышленному компьютеру дала возможность станку с ЧПУ обеспечивать поворот гибочных консолей в трехмерном пространстве в любой заданной последовательности.

Гибка проволоки ЧПУ станками не только позволяет обеспечивать более высокую производительность, но и наладить выпуск разных по форме изделий всего лишь путем смены производственной программы.

Приспособления для сгибания проволоки «своими руками»

В любом домашнем хозяйстве широко применяется металлическая проволока, точнее, различные изделия из нее.

Гибка проволоки с помощью ручного слесарного инструмента своими руками позволяет изготавливать достаточно большое количество необходимых в хозяйстве изделий, такие как:

- хомуты,

- кронштейны,

- вешалки и т. п.

Но для этого приходиться использовать наиболее мягкие и пластичные виды проволоки, так чтобы можно было с легкостью сгибать металл в нужную нам форму.

Так, для работы с проволокой до 3 мм в диаметре, подойдут круглогубцы, плоскогубцы и слесарные тиски, а разрезать проволоку можно кусачками или бокорезами.

Такого набора вполне достаточно для придания металлической проволоке нужной формы и ее последующей обработки.

Работа же с проволокой большого диаметра имеет определенные трудности. А вот если она еще и жесткая, то для ее сгибания вручную понадобиться использовать специальные приспособления для гибки.

Конечно, можно купить готовое приспособление для гибки, но вполне по силам сделать инструмент своими руками. Как сделать своими руками приспособление для гибки проволоки из доступных деталей можно посмотреть на фото.

Как согнуть проволоку в кольцо ровно

Для того, чтобы согнуть проволоку в кольцо и оно при этом получилось правильной формы, необходимо воспользоваться либо заранее изготовленной деревянной болванкой нужного диаметра, либо использовать кусок металлической трубы подходящего диаметра. На шаблон навиваем не менее двух витков и делаем отметки, при этом не забываем взять поправку на толщину реза. Далее, разрезаем проволоку и свариваем ровное кольцо.

Если кто-то знает другие способы получения сложных форм из проволоки, можете поделиться ими в блоке комментариев.

wikimetall.ru

|

8 (916) 934-09-47 WhatsApp: +7(916) 934-09-47 Viber: +7(916) 934-09-47 E-mail: |

К объемному металлу условно можно отнести листовой и полосовой металл толщиной свыше 5 мм, прутки круглого и квадратного сечений и вообще объемный металл, который невозможно обрабатывать без нагрева…

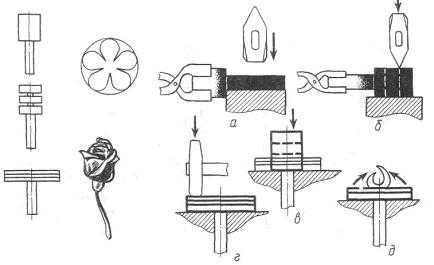

К объемному металлу условно можно отнести листовой и полосовой металл толщиной свыше 5 мм, прутки круглого и квадратного сечений и вообще объемный металл, который невозможно обрабатывать без нагрева. Кованый металл требует лаконичного и законченного рисунка, поэтому, перед тем как начать что-либо ковать, необходимо тщательно отработать рисунок изделия или даже вылепить изделие из пластилина. После этого надо изготовить шаблоны всех элементов из проволоки и можно начинать ковать отдельные элементы. Для изготовления цветов и розеток следует делать раскрой. Если рисунок симметричный, то можно наносить его на предварительно размеченную поверхность листа отдельными фрагментами. После того как обвели чертилкой (тонким, остроконечным стальным стержнем) фрагмент, его перемещают на определенный угол, опять обводят, и так до тех пор, пока не будет нанесен весь рисунок. Затем, когда рисунок полностью нанесен на металлический лист, его начинают вырезать зубильцами или ножницами. Если рисунок представляет собой сложную фигуру, то в узловых местах можно предварительно просверлить отверстия диаметром 3-5 мм или процесс обрезки проводить частями — от наиболее простых участков к сложным. Кромку изделия защищают каким-либо резцом или опиливают напильниками или надфилями. После этого края листьев несколько оттягивают молотком (делают тоньше), с помощью зубильца и оправок делают насечку и придают поверхности волнистость, пробивают центральное отверстие и собирают их на стержне. Однослойные розетки можно делать на штампе (как указывалось выше) или на специальных оправках.

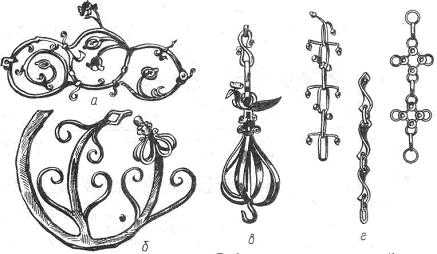

Акантовые листья и завитки изготовляют по аналогичной технологии: делается развертка изделия, вырезается по контуру, затем с помощью специальных молотков и оправок придается заданная форма. Соединяют листья с основным стержнем заклепкой. Оформление цельнокованых цветов требует высокой кузнечной квалификации и большого опыта. Вначале от заготовки (диаметром 50-60 мм) оттягивают тонкий конец — клещевину (диаметром 12-14 мм) — для удобного держания клещами (а), после чего на цилиндрической части большого диаметра делают кольцевые прорубки (б), осаживают (в), а затем последовательно, начиная с верхнего круга, вырубают контур цветка (г), проковывают лепестки и сгибают их по заданной форме (д), Затем приступают к проработке следующего ряда лепестков. Другая технология ковки розы показана на рисунке. В начале книги мы рассказывали, что первые светцы делались из старых подков: оттягивали, т. е. заостряли, концы ветвей подковы и забивали ее в деревянную стену, в скобу вставлялась лучина. Более красивыми были светцы, выкованные в виде небольших веточек с завитками и закрученным вдоль оси стержнем, которые вбивались в стену или специальную подставку. Часто подставки светцов делались как одно целое с корытцем, в которое наливалась вода для тушения огарков. Позднее деревянные стойки стали делать резными в виде башен и в их навершие вбивать металлические светцы. Такие светцы назывались «втычными».

В старину при ковке светцов мастера использовали многие технологические приемы, начиная от гибки и кончая кузнечной сваркой. Центральный, основной стержень имел обычно осевую структуру, снизу он разрубался на три или четыре части, концы отгибались, а затем крепились заклепками к массивному кольцу — основанию. Кроме этого, стержень часто украшали различными завитками или змейками, которые приклепывались к нему. Постепенно восковые свечи вытеснили лучину, и расщепы заменили «чашечками с блюдечками», а светцы превратились в подсвечники, которые устанавливались на столы или на пол, подвешивались на стены и потолки. Основными декоративными элементами подсвечников остаются завитки, витые стержни, различные спирали, стилизованные цветы и розетки. Втулки для свеч изготовляли путем неполной пробивки и раздачи на специальных конических оправках или на круглом роге наковальни. Более простой способ ковки втулки заключается в раздаче материала и сворачивании его во втулку. Например, для изготовления трехрожкового подсвечника необходимо изготовить три гнутых кронштейна для основания, два кронштейна для свечей, три тарелочки, отковать и скрутить центральный стержень. Тарелочки делают из листового материала путем вырубки и вытяжки. Собирают все детали подсвечника и скрепляют их заклепками или кузнечной сваркой. Очень красиво смотрится вещь, когда центральный стержень имеет структуру из двух или четырех элементов, полученных в результате разрубки стержня вдоль вертикальной оси. Элементы после разрубки разжимают, проковывают, а затем скручивают на небольшой угол. Аналогичный элемент можно получить из нескольких тонких прутков, сваренных по концам. Во время закрутки необходимо ударом молотка несколько осаживать стержень. Многие кованые изделия декорируют стилизованными шишечками из витого металла. Завивают такую шишку следующим образом. Вначале оттягивают пруток и сворачивают его верхнюю часть, а затем — нижнюю. Затем две свитые фигуры совмещают, и после очередного нагрева вся шишка при помощи оправок, молотка и зубила растягивается на определенную длину. Окончательная отделка всего изделия проводится на большой гладкой плите. При помощи гладилок выравнивают различные шероховатости, исправляют искривления стержня, зачищают места соединений, подправляют завитки и розетки. Кронштейны, на которых подвешивались люстры и паникадила, выполнялись в виде спиралеобразных веточек с листочками и цветами. Довольно часто в кованом рисунке встречаются фрагменты, характерные для вышивки, керамики или резьбы по дереву: различные коньки, уточки или птица, клюющая ягоду. Необходимо отметить, что даже цепи^ для подвески люстр несли на себе элемент декоративности. Как уже отмечалось выше, особое внимание наши предки уделяли входным воротам или наружным дверям. Основу кованых дверей составляли толстые кованые склепанные полосы, закрытые «досками» — листовым материалом. Перекрестия полос для красоты закрывались стилизованными цветами или розетками. В некоторых случаях все накладные элементы на дверях гравировались или украшались орнаментом. Жиковины, ручки-стукалы, замки и личинки несли на себе элементы декоративности и украшали ворота, двери, а следовательно, весь дом. Основу решетчатых дверей также составляла мощная рама, а центральная часть заполнялась тонкими параллельными или фигурными стержнями круглого или квадратного сечений. Детали между собой скрепляли заклепками с гранеными шляпками. Стыки и перекрытия закрывали красивыми розетками, коваными цветами и различными завитками. Внутренние или накладные замки, кроме выполнения функционального назначения, еще украшали двери и ворота. Металлический лист — основа, на котором крепились рабочие элементы замка, имел красивую форму, а пружины представляли собой завитки, спирали различных размеров. Многие накладки имели красивые формы и покрывались орнаментом. Большое мастерство проявляли кузнецы при изготовлении ключей. Язычок ключа прорезался различными пазами и отверстиями, а стержень имел утолщения и гравировку, но наибольшую декоративность имела головка.

Вместо обычных петель на дверях делали красивые жиковины разнообразной формы и рисунка. В большинстве случаев жиковины заканчивались червонками. Очень часто поверхность жиковин украшалась орнаментом. Оси подста-вов или петель также несли элементы декоративности: навер-шие осей выковывалось в виде шишечки или пламени свечи, а опорный нижний конец стержня расковывался в фигурную лапку, в которой пробивалось отверстие для гвоздя. На массивных металлических или дубовых дверях рукоятки-стукалы несли основной элемент декоративности: сами рукоятки имели вид кольца из гладкого или витого металла с бусинкой внизу. Под бусинку ставилась круглая пластина — подстукальник, а под верхнюю петлю часто подкладывали пластинку из просечного железа. Эти массивные красивые рукоятки использовали для стучания в дверь, и поэтому их в старину называли стукалами. Замочная скважина под рукояткой обычно закрывалась «личинкой» из просечного или орнаментированного листового металла. С XVIII века кованый металл начинает широко применяться при изготовлении каминных приборов, различных декоративных решеток, мебели. Изделия эти украшались пышными цветами, завитками и другими элементами. Рассмотрим технологию изготовления небольшой декоративной решетки. Фрагмент решетки составлен из рамки, в которую вделаны две волюты. Для изготовления волют берут полосовой или прутковый материал, отрубают зубилом или с помощью подсечки заготовку требуемой длины, затем на коническом роге наковальни на вилке или на специальной оправке гнут по шаблону заданной формы. Концы волют необходимо оформлять плотным закованным шариком или «лапкой». Квадратную рамку делают, изгибая полосу под углом 90° и соединяя концы заклепками. В тонкой полосе отверстия диаметром 10-12 мм можно пробивать пробойником в холодном состоянии, а в толстой — с нагревом. Для пробивки отверстий заготовку кладут на наковальню над круглым отверстием, устанавливают пробойник и ударяют по нему ручником или молотом. Затем рамку собирают путем склёпывания концов. После того как рамка будет подготовлена, в нее вставляют откованные волюты и соединяют их с рамкой с помощью заклепок, а места соединения закрывают тонкой скобкой-перехватом, чтобы вещь смотрелась «под старину». Центральный рисунок другой решетки состоит из восьми одинаковых С-образных завитков. Вначале необходимо изготовить шаблон для завитков, а затем полосы согнуть в завитки, пробить в них отверстия для заклепок и собрать в рамку. Небольшая каминная решетка может быть изготовлена так. Берут полосу сечением примерно 20X1,5 мм и оформляют верхнее и нижнее основания. На верхней полосе закручивают по концам два завитка, а на нижней полосе — два завитка в противоположную сторону. Если необходимо заделать решетку в бетонное основание, то отгибают два конца вниз. После этого изготовляют пять одинаковых стоек с загнутыми под углом 90° концами, в которых сверлят или пробивают отверстия. Затем по предварительно подготовленным шаблонам готовят четыре одинаковых волюты и три верхних завитка, сверлят в местах соединения отверстия. Из более тонкой полосы готовят 13 скобок-перехватов для закрытия склепанных мест. Когда все необходимые элементы решетки будут готовы, приступают к сборке решетки и ее установке. При помощи этих же несложных технологических операций можно изготовить и небольшой декоративный ножик для бумаги. Из листового металла сечением ЗОХ 1 мм вырезают заготовку ножа, оформляют лезвие, а со стороны ручки разрезают ее на пять частей. Две крайние полосы закручивают в большие завитки, две средние — в продольную завивку, а их концы закручивают в маленькие завитки; на центральном стержне делают только фигурный крючок на конце. После этого места у основания ручки и на конце перекрытия скрепляют «перехватами». Следует иметь в виду, что при выполнении всех процессов, связанных с гибкой, завивкой или скручиванием, холодный металл пружинит, поэтому необходимо учитывать угол, на который он пружинит (угол раскрутки). Художественная обработка листового металла с помощью чеканов — металлических стержней с разнообразными формами рабочей части. Чеканка по золоту и серебру широко применялась народами Причерноморья и Кавказа задолго до нашей эры. В музеях страны можно встретить изумительные по красоте и технике исполнения чеканные украшения, выполненные скифскими мастерами VII-IV вв. до н.э… Подробнее в статье “Чеканка” |

www.tsibar.ru