Изготовление фрез – Изготовление фрез

alexxlab | 07.02.2020 | 0 | Вопросы и ответы

Изготовление фрез

Фреза представляет собой инструмент, на внешней поверхности которой расположены зубья. При вращении фрезы зубья, соприкасаясь с деталью, обрабатывают её, придавая необходимую форму.

Фреза представляет собой инструмент, на внешней поверхности которой расположены зубья. При вращении фрезы зубья, соприкасаясь с деталью, обрабатывают её, придавая необходимую форму.

Фреза может отличаться и формой, прямой или криволинейной, и задней поверхностью ножей. Для профильных работ фреза затылована и оборудована спиралевидными ножами. Существуют остроконечные фрезы, которые имеют форму цилиндра с режущими выступающими кромками. От вида фрезы зависит цена на её изготовление.

Фреза может быть концевой или насадной, в зависимости от предусмотренного способа насадки. Концевые или хвостовые закрепляются цангой и патроном, а насадные ввинчиваются в шпиндель. Цена фрезы формируется из нескольких компонентов, один из них – это материал, из которого она изготовлена. А металл, который идёт на изготовление фрез, выбирается с учётом того, какой материал предстоит обрабатывать.

Наша компания изготавливает различные виды фрез: цилиндрические, торцовые, дисковые, угловые, концевые,фасонные, шпоночные.

Фасонные фрезы применяют для обработки разных фасонных поверхностей.

Фасонные фрезы получили значительное распространение при обработке разнообразных фасонных поверхностей. Преимущества применения фасонных фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Короткие фасонные поверхности в условиях крупносерийного производства лучше обрабатывать протягиванием.

Компания ВолгаТулз изготавливает на заказ фрезы с затылованными зубьями, и с острозаточенными. Цена на фрезы будет зависеть от сложности изготовления, мы можем сделать расчёты и изготовить и сборную фасонную фрезу строго по Вашему заказу.

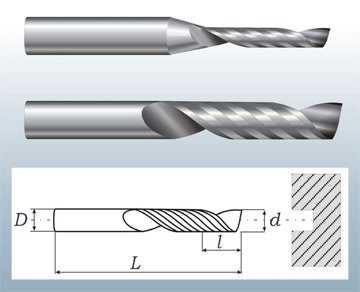

Концевые фрезы применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей. Концевые фрезы в шпинделе станка крепятся коническим или цилиндрическим хвостовиком.

Концевые фрезы изготавливают с винтовыми или наклонными зубьями. Угол наклона зубьев доходит до 30—45 градусов. Диаметр концевых фрез выбирают меньшим (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается разбивание канавки.

Разновидностью концевых фрез являются шпоночные двухзубые фрезы. Они, подобно сверлу, могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки.

Переточка фрез производится по задним поверхностям торцовых кромок, поэтому при переточках их диаметр сохраняется неизменным.

Угловые фрезы используются при фрезеровании угловых пазов и наклонных плоскостей.

Одноугловые фрезы имеют режущие кромки, расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, расположенные на двух смежных конических поверхностях. Угловые фрезы находят широкое применение в инструментальном производстве для фрезерования стружечных канавок различных инструментов.

Угловые фрезы малых размеров изготавливают концевыми с цилиндрическим или коническим хвостовиком.

Дисковые фрезы применяются при фрезеровании канавок и лазов.

Стандартные двухсторонние дисковые фрезы со вставными ножами, оснащенными пластинами из твердого сплава, имеют диаметр от 100 до 315 мм, ширину от 18 до 32 мм и число зубьев 8—20.

Компания ВолгаТулз изготавливает пазовые дисковые фрезы для выемки неглубоких пазов, а также дисковые фрезы двух и трёхсторонние, которые имеют зубья как на поверхности цилиндра, так и на торцах.

Фрезы торцовые применяются на станках вертикально-фрезерных, они более производительны, чем цилиндрические. У таких фрез ведущую роль играют вершины режущей кромки, а вспомогательную – режущие кромки зубьев, находящиеся с торца. В основном режут материал боковые кромки, идущие по наружной поверхности фрезы.

Торцовая фреза предназначается для работы с плоской поверхностью, и верхушки режущих кромок могут быть разной формы: окружности, ломаной. Торцовая фреза работает плавно при небольшом припуске, потому, что от него не зависит угол контакта с обрабатываемой поверхностью.

Цилиндрические фрезы применяются при обработке плоскостей на горизонтально-фрезерных станках.

Они могут быть с прямыми зубьями, которые используются при обработке узких поверхностей. Фрезы с винтовыми зубьями используют для изделий с широкой плоскостью. Для снижения влияния больших осевых усилий, возникающих при работе изготавливают сдвоенные фрезы с винтовыми зубьями имеющие различные направления наклона. Те места, где фрезы стыкуются, режущие кромки одной фрезы перекрываются другой.

Изготовление фрез цилиндрических происходит с применением быстрорежущей стали с твёрдосплавными пластинками винтовыми, и плоскими.

Компания ВолгаТулз занимается производством и продажей различных инструментов, среди которых изготовление фрез – одно из приоритетных.

volgatools.ru

Изготовление фрез – производство фрез в Москве, цены, характеристики

Имея многолетний опыт производства разнообразных видов фрез, компания “ИТС” предлагает вам огромный выбор позиций. Применяя только высококачественные расходные материалы, мы поддерживаем высокий уровень режущих свойств, надежности и прочности инструментов. Все изделия выпускаются на новейшем оборудовании и способны обеспечить требуемую степень обработки поверхностей.

Производство фрез любого предназначения

Наша продукция включает свыше 50 наименований, позволяя выполнять различные задачи. Ассортимент представлен моделями:

- по дереву и металлу;

- дисковыми, трехсторонними, Т-образными и для дрелей;

- торцевыми, концевыми, одноугловыми, шлицевыми и отрезными;

- фасонными, червячными и шпоночными;

- коническими и цилиндрическими.

Параметры и характеристики фрез соответствуют отраслевым Гостам, что обуславливает их универсальное производственное применение. Специализированные фрезы нестандартной конструкции являются нашим достоянием – существует ограниченное число компаний, выпускающих подобный инструмент.

Качество “ИТС” – ваше выгодное приобретение

Изготовление фрезы одного типа, но с уникальной конфигурацией, облегчает и расширяет выбор инструментального оснащения. Модели под разные виды станков позволяют осуществлять типовые и сверхсложные операции, увеличивая объемы производимых работ. Мы предлагаем сотрудничество на наиболее выгодных и доступных условиях:

- предварительное консультирование;

- индивидуальный подход;

- сжатые сроки выполнения обязательств;

- гарантированное качество продукции;

- лояльная стоимость.

Упрощенная форма заказа и интуитивно понятное меню сделают вашу покупку быстрой

и легкой. Для уточнения деталей и оформления сотрудничества воспользуйтесь опцией

бесплатного обратного звонка.

Бор-фрезы абразивные для дрели

Борфрезы твердосплавные

Фрезы двухугловые

Фрезы в наборе

Фрезы дереворежущие дисковые пазовые ГОСТ 11290-80

Фрезы дереворежущие дисковые пазовые с напаянными пластинами ГОСТ 11291-80

Фрезы дереворежущие затылованные радиусные ГОСТ 21823-76

Фрезы дереворежущие концевые цилиндрические ГОСТ 8994-80

Фрезы дереворежущие насадные для обработки кромки ГОСТ 18480-73

Фрезы дереворежущие насадные цилиндрические сборные ГОСТ 14956-79

Фрезы дисковые зуборезные модульные ОСТ 2И-41-14-87

Фрезы дисковые с механическим креплением твердосплавных пластин ГОСТ 28437-90

Фрезы дисковые двухсторонние со вставными ножами из быстрорежущей стали для обработки легких сплавов ГОСТ 16229-81

Фрезы дисковые двухсторонние со вставными ножами, оснащенными твердым сплавом ГОСТ 6469-69

Фрезы дисковые пазовые ГОСТ 3964-69

Фрезы дисковые пазовые затылованные ГОСТ 8543-71

Фрезы трехсторонние со вставными ножами из быстрорежущей стали ГОСТ 1669-78

Фрезы 3-х сторонние с разнонаправленными зубьями л/с ГОСТ 16227-81

Фрезы 3-х сторонние с прямыми зубьями Тип1 ГОСТ 28527-90

Фрезы 3-х сторонние с разнонаправленными зубьями Тип 2 ГОСТ 28527-90

Фрезы 3-х сторонние со вставными ножами, оснащенными твердосплавными пластинами ГОСТ 5348-69

Фрезы для обработки Т-образных пазов с НТП ГОСТ 10673-75

Фрезы для обработки Т-образных пазов ГОСТ 7063-72

Фрезы для пазов шпонок сегментных ГОСТ 6648-79

Фрезы концевые с цилиндрическим хвостовиком, оснащенные винтовыми твердосплавными пластинами ГОСТ 20537-75

Фрезы концевые с механическим креплением твердосплавных пластин ГОСТ 28435-90

Фрезы концевые, оснащенные винтовыми твердосплавными пластинами ГОСТ 24637-81

Фрезы концевые с коническим хвостовиком ГОСТ 17026-71

Фрезы концевые с коническим хвостовиком обдирочные затылованные ГОСТ 4675-71

Фрезы концевые с коническим хвостовиком обдирочные ГОСТ 15086-69

Фрезы концевые с цилиндрическим хвостовиком 2-х сторонние

Фрезы концевые с цилиндрическим хвостовиком ГОСТ 17025-71

Фрезы концевые с цилиндрическим хвостовиком для лёгких сплавов

Фрезы КОНЦЕВЫЕ

Фрезы концевые конические твердосплавные удлиненные для труднообрабатываемых сталей и сплавов ГОСТ 18943-73

Фрезы концевые конические твердосплавные цельные ГОСТ 18938-73

Фрезы концевые сферические грушевидные твердосплавные удлиненные для труднообрабатываемых сталей и сплавов ГОСТ 18939-73

Фрезы концевые сферические грушевидные твердосплавные цельные ГОСТ 18934-73

Фрезы концевые сферические эллипсовидные твердосплавные цельные удлиненные ГОСТ 18940-73

Фрезы концевые сферические эллипсовидные твердосплавные цельные ГОСТ 18935-73

Фрезы концевые сфероцилиндрические твердосплавные цельные ГОСТ 18941-73

Фрезы концевые сфероцилиндрические твердосплавные цельные ГОСТ 18936-73

Фрезы концевые сфероцилиндрические твердосплавные цельные удлиненные ГОСТ18942-73

Фрезы концевые цилиндрические твердосплавные цельные ГОСТ 18937-73

Фрезы концевые с коническим хвостовиком с пластинами ВК8

Фрезы концевые твердосплавные ГОСТ 18372-73

Фрезы одноугловые

Фрезы прорезные (шлицевые) и отрезные ГОСТ 2679-93

Фрезы торцовые концевые с механическим креплением пятигранных твердосплавных пластин ГОСТ 22087-76

Фрезы торцовые концевые с механическим креплением круглых твердосплавных пластин ГОСТ 22088-76

Фрезы торцовые с механическим креплением многогранных пластин ГОСТ 26595-85

Фрезы торцовые насадные мелкозубые со вставными ножами ГОСТ 9473-80

Фрезы торцовые насадные со вставными Р6М5 ножами ГОСТ 1092-80

Фрезы торцовые насадные для обработки легких сплавов ГОСТ 16222-81

Фрезы торцовые насадные ГОСТ 9304-69

Фрезы фасонные полукруглые вогнутые (Тип 1) ГОСТ 9305-93

Фрезы фасонные полукруглые выпуклые (Тип 2) ГОСТ 9305-93

Фрезы фасонные радиусные (Тип 3) ГОСТ 9305-93

Фрезы цилиндрические Тип 1 цельные ГОСТ 29092-91

Фрезы цилиндрические Тип 2 составные ГОСТ 29092-91

Фрезы червячные для нарезания зубьев звездочек ГОСТ 15127-83

Фрезы червячные мелкомодульные для цилиндрических зубчатых колес ГОСТ 10331-81

Фрезы червячные для шлицевых валов ГОСТ 8027-86

Фрезы червячные чистовые для шлицевых валов ГОСТ 6637-80

Фрезы червячные чистовые однозаходные ГОСТ 9324-80

Фрезы шпоночные из быстрорежущей стали с коническим хвостовиком ГОСТ 9140-78

Фрезы шпоночные из быстрорежущей стали с цилиндрическим хвостовиком ГОСТ 9140-78

Фрезы шпоночные с твердосплавными пластинами с коническим хвостовиком Тип 2 ГОСТ 6396-78

Фрезы шпоночные с твердосплавными пластинами с цилиндрическим хвостовиком Тип 1 ГОСТ 6396-78

Фрезы шпоночные цельные твердосплавные с цилиндрическим хвостовиком ГОСТ 16463-80

www.instrument-ts.ru

Изготовление фрезы по дереву. Основные этапы

Не смотря на обилие инструмента для работ с деревом, иногда возникает необходимость в такой детали, которую либо сложно найти в продаже, либо она нужна с незначительными изменениями. В этом случае встает вопрос о изготовление фрезы по дереву самостоятельно.

Виды и предназначение фрез по дереву

Фреза – инструмент для обработки дерева, оснащенный фигурным лезвием. Они бывают:- цилиндрические фрезы (предназначены для работ с ровными поверхностями)

- торцовые (самые высокопроизводительные фрезы)

- радиусные (для обработки краев, которые остаются после работы прямыми фрезами)

- концевые (для изготовления более глубоких пазов)

- угловые (для создания угловых пазов и канавок)

- фасонные (используются для изготовления углублений и пазов)

- дисковые (для выполнения не глубоких пазов)

Если мастер увлечен, например, моделированием, то у него может возникнуть потребность во фрезе какой либо определенной конфигурации. Но для судомоделистов промышленность предлагает слишком малый выбор. Поэтому многие из них фрезы для своей работы изготавливают своими силами.

Изготовление фрезы по дереву – процесс кропотливый. Но ничего архисложного в нем нет.

Этапы формирования фрезы из заготовки

- Изготовление фрезы по дереву начинается с выбора материала для заготовки.Для того, чтобы фреза получилась качественной и долговечной, используется любая подходящая заготовка. Для этой цели можно взять хвостовик сверла, надфиль, часть самореза по дереву, даже гвоздь. То есть такой железный круглый отрезок, который подойдет в этом случае.

- Срезать вдоль заготовки ровно половину стержня учитывая, что срезанная часть должна быть несколько больше, чем длина нужной фрезы. Срез не должен дойти до конца детали, оставляя ее часть нетронутой. Она послужит основанием фрезы.

- Перед местом перехода от срезанной части к ее цельной области удаляем четверть в виде полукруга.

- Срезать нижнюю часть, на обработанной ранее поверхности, оставляя толщину в 1-2 мм. Изготовление нужного угла режущей кромки. Его радиус должен составлять 5-10* Противоположный угол тоже следует закруглить.

- Придаем фрезе тот профиль, который нам нужен. Для этой цели можно использовать фигурный надфиль. Лучше, если он будет алмазный. Можно применять тонкие отрезные диски. Еще одним полезным инструментом плоский надфиль. Он поможет сделать угол более четким.

- В случае надобности заготовку следует слегка расплющить. Для качественного выполнения работы нужный профиль фрезы лучше делать в несколько подходов.

- После того, как изготовление фрезы по дереву будет закончено, ее следует заточить на полировальном станке либо с помощью пасты ГОИ на стекле.

semidelov.ru

Изготовление фрез по металлу на заказ в Москве

Главная \ Инструмент по чертежам \ Изготовление любых фрезНа протяжении многих веков, человечество постоянно сталкивалось с проблемой быстрой и качественной обработки самых разнообразных материалов, начиная от обыкновенной древесины, и заканчивая металлами, всевозможными сплавами, стеклом и так далее. Особенно актуальной эта проблема стала как раз именно в то время, когда широкое распространение стали получать всевозможные станки и агрегаты, а ручной труд стал замещаться многочисленными фабриками и заводами.

По своей сути, фреза представляет собой многозубное тело вращения, с помощью которого можно осуществлять чрезвычайно широкий перечень работ по обработке любых без исключения материалов, вне зависимости от их форм, и физических характеристик. Именно фреза способна выточить паз или канавку, отшлифовать любую плоскость, вырезать отверстие, или попросту разрезать предмет на части. Важно отметить, что существуют не только фрезы для станков, но и для огромного разнообразия ручного инструмента. Так, к примеру, всем нам хорошо известная стоматологическая бормашина построена на основе все той же фрезы.

Подробнее о производимой продукции

Разумеется, все многообразие фрез подпадает под строгую классификацию, где происходит их деление на типы и виды, каждый из которых не только отвечает строго определенным нормам и стандартам, но и предназначен для выполнения особой, присущей только ему, работы. Важно упомянуть, что существуют фрезы и по дереву, и фрезы по металлу.

Фрезы торцевые можно отнести к одному из самых распространенных и затребованных типов фрез. Они успешно применяются в решении тех задач, где требуется быстро и достаточно качественно фрезеровать ту или иную плоскость предмета. Исходя из названия данного типа фрезы, местом непосредственного контакта с обрабатываемым предметом является фрезерный торец, на котором и располагаются режущие зубья. Как правило, фреза торцевая изготавливается из сверхпрочного и стойкого к износу металлического сплава, чья прочность существенно выше обрабатываемого предмета.

Важно помнить, что перед тем, как купить фрезы и разнообразные сопутствующие им инструменты (к примеру, оправки для фрез), стоит точно определить область их использования, так как от точного выбора нужной фрезы напрямую будет зависеть конечный результат всей работы. Купить фрезы можно в любом специализированном магазине Москвы, ее области, и ином другом городе, где присутствует требуемый ассортимент и высокое качество продукции.

oaokiz.ru

устройство, виды, принцип работы дискового и отрезного оборудования

Фреза является разновидностью режущих инструментов. Она изготавливается в форме блина, а на её торцевой части располагаются зубцы. Применяется она для создания канавок определённой толщины и глубины, а также для отпиливания заготовок из стальных сплавов и чёрных металлов.

Устройство и принцип работы инструмента

Металл обрабатывается благодаря множеству лезвий, которые располагаются на зубчатом теле фрезы. При вращении инструмента происходит фрезерование, во время которого одновременно несколько зубцов контактируют с материалом, срезая слои различной толщины.

Изготавливаются рабочие зубцы из твёрдых металлов, быстрорежущей стали, кардной проволоки или минеральной керамики. В некоторых случаях фрезу делают с алмазным напылением.

В зависимости от вида зубцов и устройства оборудования различают такие типы фрез:

- Сварные.

- Цельные.

- Сборные.

Цельное приспособление состоит из единого металла. Основными их частями являются рабочий участок (у концевых) или тело дисковой формы (у насадочных) и корпус-хвостовик.

К типу насадочному относят отрезные и дисковые инструменты. Они, в свою очередь, могут быть сварными или цельными. У сварных инструментов хвостовик и рабочая часть изготавливаются из различных металлов и друг к другу крепятся при помощи сварки.

Сборное оборудование тоже изготавливается из нескольких металлов (чаще всего двух), но они не намертво прикреплены друг к другу. Их части фиксируются при помощи болтов, винтов или клиньев. Основной частью сборных фрез является корпус, а вот резцы можно точить или заменять. Резцы чаще всего выполнены с твердосплавными напайками или из быстрорежущей стали.

Разновидности

Определённый вид фрезы предусмотрен для отдельной работы. Они подразделяются на следующие виды:

Отрезные.

Отрезные.- Дисковые.

- Угловые и концевые. Предназначаются для обработки выемок, уступов, наклонных поверхностей и пазов.

- Шпоночные. Они похожи на сверло и выполняют те же функции, что и концевые.

- Торцовые. Применяются на металлообрабатывающих станках вертикального типа для обработки различных плоскостей.

- Цилиндрические. Могут иметь винтовые или прямые зубцы, устанавливаются на станки горизонтального типа. Ими режут плоские поверхности.

К самой применяемой и широко распространённой группе относят отрезные и дисковые фрезы, на рассмотрении которых мы и остановимся.

Дисковая фреза

Этот тип оборудования является одним из самых производительных, он используется для выполнения уступов, отрезания заготовки, выделки разных выемок, канавок и пазов. У их зубцов на концах имеются дополнительные рабочие кромки, диаметр которых сильно превышает длину самого инструмента.

Этот тип фрезы был создан для работы с металлом в более сложных условиях, с зажатием и вибрацией. Вибрация может быть связана с маленькой жёсткостью тела оборудования или плохого отхода стружки из рабочей зоны.

Фреза по металлу дисковая делится на следующие разновидности:

- Прорезные.

- Трёхсторонние.

- Пазовые.

- Двухсторонние.

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

Чтобы на заготовках выполнять шпицы и узкие канавки, используют топкие дисковые инструменты, их ещё называют «пила». Фаски у них на торцах затачивают поочерёдно. В основном фаской снимается 50% рабочей кромки. Именно по этой причине слой металла, который срезается зубцами, меньше ширины будущей канавки. Подобная конструкция оборудования предусматривает промежутки между зубцами для стружки, которая за счёт этого легче выводится. Если ширина реза будет такой же, как у канавки, то стружка зацепится за стенки и застрянет, что может вызвать поломку режущей поверхности.

Отрезные фрезы

Фреза отрезная является разновидностью дисковой. Созданы они для деления целой заготовки на части и отрезания фрагментов болванок. Рабочих острых кромок на торцах нет, так как они размещены по периферии. По размерам зубьев различают такие типы отрезных фрез:

- С большими зубьями.

- С малыми.

- Со средними (нормальными).

Многие отрезные фрезы относятся к классу «В» по точности и имеют толщину больше 1 мм. Инструменты со средними и малыми зубцами применяются для фрезерования чугуна и стали, а с большими — для лёгких и мягких металлов.

Нюансы подбора оборудования

Выбрать для себя подходящий инструмент несложно, необходимо лишь знать характеристики и параметры оборудования. К таким параметрам относят число зубьев и материал, из которого выполнено изделие. Ключевым моментом для выбора материал изделия является прочность металла, который вы собираетесь резать.

Требуемое число зубьев

От того, какое количество зубьев у инструмента, зависит скорость обработки и чистота среза. Чем больше их количество, тем место спила будет чище. Но при этом сильно возрастает нагрузка на электромотор, процесс отвода из места распила стружки ухудшается. А из-за этих причин падает скорость вхождения в толщину металла и вращения инструмента. Если количество зубцов небольшое, то между ними увеличивается размер пазух. Эти факторы ускоряют распилку и облегчают вывод стружки. Но на торцах останутся бороздки, которые дополнительно следует зачищать.

От того, какое количество зубьев у инструмента, зависит скорость обработки и чистота среза. Чем больше их количество, тем место спила будет чище. Но при этом сильно возрастает нагрузка на электромотор, процесс отвода из места распила стружки ухудшается. А из-за этих причин падает скорость вхождения в толщину металла и вращения инструмента. Если количество зубцов небольшое, то между ними увеличивается размер пазух. Эти факторы ускоряют распилку и облегчают вывод стружки. Но на торцах останутся бороздки, которые дополнительно следует зачищать.

Больше зубцов делают отрезным фрезам с отрицательным значением угла и габаритным поперечником. Меньшее число зубьев будет у устройства с положительным значением угла и небольшим поперечником.

Малое число зубов колеблется в пределах 10−40 штук, среднее — 40−80, а большое — 80−90. Именно образцы со средним числом зубьев подходят для различных видов распила. Именно такие образцы наиболее эффективны для работы по материалам разной твёрдости.

Для чистового фрезерования применяют режущие дисковые инструменты с мелкими зубцами, а для первичного — с крупными. Диски, предназначенные для черновой работы, отличаются беспрепятственным и быстрым отводом излишков стружки из глубоких зон распила.

Как подобрать материал

Для резки металлов с прочностью от 500 до 800 МПа применяются фрезы из быстрорежущей стали с добавлением молибдена, количество которого составляет примерно 5%. Для работы с металлами, прочность которых превышает 800 МПа, выбирают инструмент с содержанием кобальта до 5%. Для работы с драгоценными металлами изготавливают высокоточные фрезы из быстрорежущей стали наилучшего качества.

Для обработки нержавеющей стали применяются дисковые инструменты с напайками из карбида вольфрама. Такие зубцы не перетачивают, они покрыты слоем PVD.

Правила хранения и испытания

Проверка дисковых отрезных фрез на работоспособность и стойкость происходит на образцах, которые изготовлены из стали 45, со скоростью резания 20−100 метров за минуту. Проводятся испытания на фрезерных станках с применением спецоправки и правочных колец. Общая длина фрезерования каждого инструмента, который подвергается проверке по металлу, составляет 25−50 см.

Проверка дисковых отрезных фрез на работоспособность и стойкость происходит на образцах, которые изготовлены из стали 45, со скоростью резания 20−100 метров за минуту. Проводятся испытания на фрезерных станках с применением спецоправки и правочных колец. Общая длина фрезерования каждого инструмента, который подвергается проверке по металлу, составляет 25−50 см.

Проверочную обработку производят с обязательной подачей охлаждающей жидкости, водного раствора эмульсола. После того как испытание будет завершено, явления окрашивания на режущих частях отрезных дисковых фрез должны отсутствовать. Если после тестирования фреза готова к дальнейшей эксплуатации, считается, что испытание на работоспособность она прошла.

Внешний вид оборудования анализируется, согласно ГОСТу, визуально. Осуществляется осмотр с помощью лупы с четырёхкратным увеличением. Твёрдость проверяется по стандарту 9013, а шероховатость — 9378.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Методы повышения износостойкости

Высокие эксплуатационные характеристики гарантирует качественная термическая обработка оборудования. Фрезу могут подвергать различным вариантам закалки, которые увеличивают их износостойкость. Выполняется закалка следующими методиками:

- Светлая. Это разновидность термической ступенчатой обработки. Чтобы её осуществить, необходимо охладить сталь специальными соединениями. В основном для этих целей применяется смесь расплавленной щёлочи и воды.

- Прерывистая. Такая технология популярна, так как она исключает риск появления в готовых изделиях трещин.

- Непрерывная. Применяется этот вид закалки редко, так как выполняется он с ускоренным охлаждением. А такие манипуляции часто вызывают появление трещин на приспособлении.

- Ступенчатая. Этот вид закалки включает в себя охлаждение заготовок в горячей атмосфере (до 600 градусов), а после — на открытом воздухе.

- Очень редко могут применять изотермические неполные или полные закалки, а также индукционный нагрев.

При термообработке нагрев производят:

В соляных специальных ваннах.

В соляных специальных ваннах.- В газовых и электрических агрегатах в защитной среде.

- Высокочастотными токами.

Фрезы необходимы для обработки металлических изделий и прорезывания в них канавок и прочих отверстий, именно поэтому правильно подойдите к её выбору. Учтите все нюансы последующего процесса обработки и тип металла, с которым вы собираетесь работать.

tokar.guru

|

Производство червячных фрез требует особого контроля за качеством продукции, так как малейшая неточность в изготовлении этих видов инструментов впоследствии приведет к производственному браку на предприятиях, где используется фрезерное оборудование. Поэтому червячные зуборезные фрезы, а также фрезы зуборезные модульные должны отвечать высоким стандартам качества и производиться из особо прочных сортов инструментальной стали, которая выдерживает различные нагрузки и перепады температур, не крошится и имеет антикоррозийную защиту. К примеру, фреза червячная модульная гост до десятого модуля является цельной. В то же время гост фрезы модульной от десятого до шестнадцатого модуля предусматривает наличие вставных гребенок из кованой стали. Поэтому фреза модульная имеет особые технические характеристики и повышенные требования при изготовлении. Высокие стандарты предъявляются и в случае, когда изготавливаются фрезы червячные для зубчатых колес, которые должны быть особо прочными, износостойкими и не подверженными коррозии. Кроме этого, в зависимости от области применения фрезы обладают дополнительными качествами. Так, фреза ГОСТ 9324 имеет износостойкое покрытие, фреза ГОСТ 6637 изготавливается из твердых сортов быстрорежущей стали с добавлением ванадия, а состав сплава, из которого производится фреза ГОСТ 8027, должен содержать не менее 5% кобальта. В свою очередь, фреза ГОСТ 15127 может быть изготовлена из лишь сплава быстрорежущей стали, в котором содержится не менее 3% ванадия и 5% кобальта. А фреза ГОСТ 10331, используемая при производстве цилиндрических зубчатых колес с эвольвентным профилем, обязательно должна иметь шлифованным профилем, высота которого составляет не менее половины длины зубьев. Предыдущие статьи: Похожие статьи: Следующие статьи: |

www.instrument-osnastka.ru

Оборудование для производства твердосплавных концевых фрез маленьких диаметров – Вопросы по выбору станков и оборудования

Виталий, спасибо за интерес!

Итак!

Устав ждать когда мне посчитают производительность на Grintec я продолжил поиски.

Следующим оказалсяTOPWORK модель TG-5 http://www.topworktw.com/tg-5.html которую мне предложили в DEG

Цена мягко говоря вышла за первоначальные рамки- сам станок аж 400 тысяч долларов плюс за 100 тысяч прикольный робот для установки и снятия деталей (как правильно видео прицепить??) Робот шефу понравился, он сказал что хорошо бы им всех операторов заменить 🙂

Но, во первых станок может делать фрезы от 3 мм, а как я уже упоминал, нам нужны от 1 мм, а в идеале от 0.5 мм

Во вторых, в ДЕГе честно признались, что могут только станок продать, а организовать нам технологию, и тем более помочь с покрытием и термичкой- увы :unknw: Время правдо на одну фрезу посчитали. 3-мм со сферическим торцем вышлифовывается приблизительно за 5 минут.

Кстати отдельный вопрос – для рассчета времени изготовления естественно нужен чертеж, в идеале 3D модель для CAM. Делать такое я сам не умею, а гугл поиск не помог. попадаются чертежи старья из HSS с хвостовиком а-ля конус Морзе. Пока выкручиваюсь тем что высылаю каталог одного из производителей (например Kuocera-там более мене подробные чертежи) и указываю интересующие меня Артикулы

Следующим участником конкурса оказалась ANCA. как не странно не дорого. “росмарк-сталь” за 300-400 тысяч евро предлагают FastGrind который может делать нужные нам диаметры. Посчитали время на 3 фрезы. Обещали дать предложение на остальное оборудование. Вот третий день жду, пока молчат-наверное уже празднуют??? :unknw:

http://www.anca.com/Products/Machines/FastGrind?lang=en-AU смущает цена, внешний вид и слово “Экономикал”. Как бы не оказалось оно китаем, который “полежал на складе в Германии” 😉

www.chipmaker.ru