Как работает станок с чпу – Работа на ЧПУ станке: обязанности, требования, обучение

alexxlab | 07.06.2018 | 0 | Вопросы и ответы

Основные принципы работы фрезерного станка с ЧПУ

Фрезерные станки с числовым программным управлением (ЧПУ) – это оборудование, предназначенное для механической обработки различных листовых материалов при помощи специального инструмента – фрезы. Фрезерованием обрабатывается самый различный материал: пластик, графит, алюминий, медь, чугун, сталь или дерево.

Фрезы – это металлические инструменты различной формы с несколькими режущими зубьями. По форме фрезы бывают:

- конические,

- цилиндрические,

- концевые,

- торцевые и других видов.

Материал, из которого изготавливается режущая часть, должен быть намного прочнее обрабатываемого материала, потому для фрез подбираются твердые сплавы быстрорежущей стали, может быть использована также минералокерамика или алмаз. Кроме того фрезы различаются по конструкции и типу зубьев: они могут быть:

- цельные (или монолитные, так называемые «пальчиковые фрезы»),

- со сварным режущим элементом,

- сборным или с напаянным режущим элементом.

Вращаясь с большой скоростью, они обрабатывают материал, разрезая, высверливая, раскраивая и гравируя его в соответствии с заданной программой под контролем оператора ЧПУ.

В зависимости от расположения рабочего инструмента, фрезерование может быть горизонтальным или вертикальным. Большое распространение получили универсальные станки, дающие возможность фрезеровать сложные детали под любым углом, применяя разные фрезы.

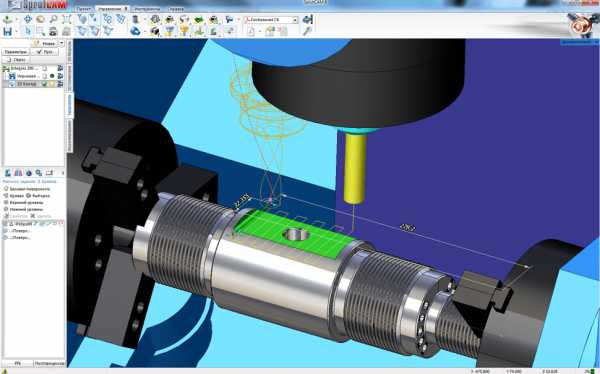

Фреза, закрепленная в цанге, является основным элементом, находящимся в непосредственном контакте с обрабатываемым материалом. Цанга с закрепленной в ней фрезой устанавливается в шпиндель, обеспечивающий вращение фрезы. В свою очередь шпиндель с фрезой установлен на подвижной балке – портале, который перемещает шпиндель и фрезу в трех осях координат над обрабатываемым материалом, укрепленном на рабочем столе. Перемещение портала, а также перемещение шпинделя по порталу обеспечивают три микрошаговых двигателя. Портал, станина, двигатели, шпиндель и фреза представляют собой механическую часть фрезерного станка. Каждый двигатель обеспечивает перемещение портала и шпинделя по своей оси по заданной программе.

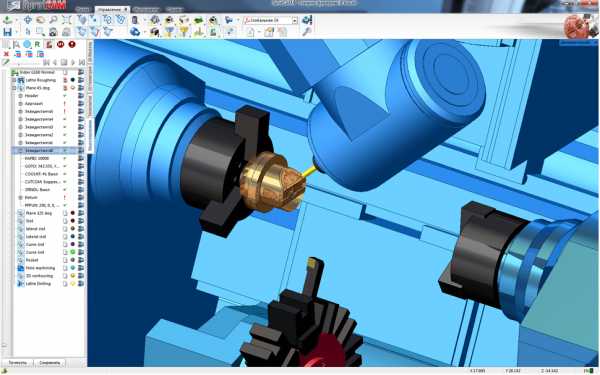

Управляющие станции фрезерных станков с ЧПУ представляют собой электронную часть оборудования и поставляются вместе со станком. Программное обеспечение станка обрабатывает векторные изображения из графических файлов, переводит их в G-коды, управляющие работой микрошаговых двигателей. Таким образом, для изготовления той или иной детали необходимо её построение в графическом редакторе такой компьютерной программы, как, например, AutoCad или Corel Draw. После установки разработанной программы в ОЗУ станка (оперативное запоминающее устройство или оперативная память), оператор может начать работу, предварительно выбрав нужные режимы и параметры в соответствии с поставленной технологической задачей и обрабатываемым материалом.

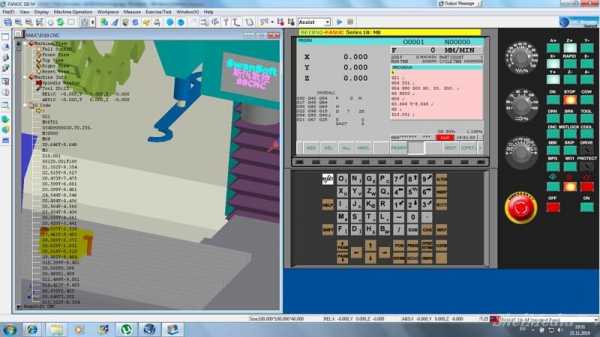

Числовое программное управление позволяет автоматизировать сложные технологические процессы по обработке тех или иных материалов. Станок с ЧПУ в процессе работы не требует никаких сложных действий от оператора. Станок работает по программе, заложенной в него до начала процесса обработки. Ввод программы осуществляется оператором с пульта, предназначенного для управления станком в ручном режиме. В случае аварийной ситуации пульт используется для отключения станка. Вся текущая информация о работе станка отображается на панели оператора, который визуально контролирует выполнение технологических операций.

Фрезерные станки с ЧПУ – это высокотехнологичное современное оборудование, способное обеспечить необходимую производительность труда и отменное качество обработки материала. Применение станков с ЧПУ повышает уровень безопасности и культуры производства и не требует от станочника виртуозности и высокого профессионализма.

3d-stanki.ru

7. Принцип работы станков с чпу

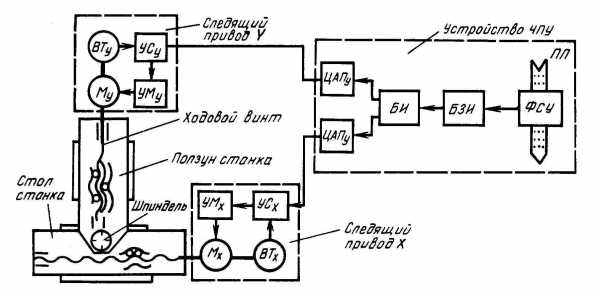

Рассмотрим работу

станков с системой ЧПУ по упрощенной

схеме (рис. 7.1), включающей основные блоки

систем ЧПУ и основные элементы

кинематической схемы станка. Система

ЧПУ состоит из устройств ввода информации,

блока запоминания информации БЗИ, блока

интерполяции БИ, блока

управления приводами подач в виде

цифроаналоговых преобразователей ЦАП и двух

следящих приводов по осям X

и V станка.

Следящие приводы состоят из усилителей

мощности УМХ и УМУ,

сравнивающих устройств УСХ и УСУ, датчиков

обратной связи в виде вращающихся

трансформаторов ВТХ и ВТУ, кинематически

связанных с ходовыми винтами станка, и

двигателей подач М

Все современные устройства ЧПУ выполняются на базе какой-либо микроЭВМ или микропроцессоров (одного или нескольких), позволяющих значительно увеличить степень автоматизации станка, т.е. обеспечить: индикацию большого числа параметров на экране дисплея, быстрое диагностирование неисправностей и удобное редактирование программ, запоминание большого объема управляющих программ и т.д.

7.1. Состав системы чпу

Все устройства ЧПУ имеют развитую цикловую автоматику с большим числом входов-выходов, а также связь с ЭВМ высшего уровня, необходимую при создании гибких производственных систем.

Вместе с тем наблюдается разделение устройств ЧПУ по числу управляемых координат, связанное с их назначением: для токарных станков обычно требуется две координаты; для обычных фрезерных – три; для фрезерных станков, предназначенных для объемной обработки, – пять; для многооперационных станков – от четырех до восьми. В настоящее время созданы устройства ЧПУ на 10–12 координат для управления ГПМ. Число координат весьма существенно влияет на конструкцию и стоимость устройства ЧПУ.

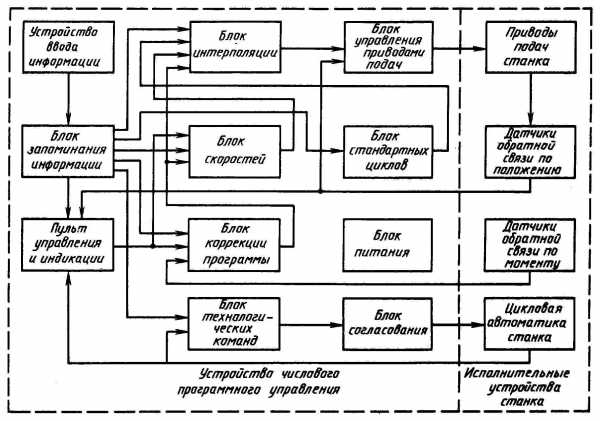

Функциональная схема типовой универсальной системы ЧПУ (рис. 7.2) состоит из двух основных устройств: устройства числового программного управления, конструктивно оформленного в виде отдельного шкафа или пульта и исполнительных устройств с приводами и датчиками обратной связи, размещенными на станке. Основные блоки системы ЧПУ описаны ниже.

Рис. 7.1. Упрощенная схема станка с ЧПУ

Устройство ввода информации вводит числовую информацию с программоносителя.

Блок запоминания считанной информации. Помимо запоминания входной информации в этом блоке выполняются ее контроль и формирование соответствующего сигнала в момент обнаружения ошибки. Этот блок, как правило, имеет возможность получать информацию от ЭВМ верхнего уровня, что необходимо при объединении станков в ГПС.

Пульт управления и индикации служит для связи человека-оператора с системой ЧПУ. С помощью этого пульта проводится пуск системы и ее останов, переключение режимов работы с автоматического на ручной и т.д., а также коррекция скорости подачи и размеров инструментов и изменение начального положения инструмента по всем или некоторым координатам. На этом пульте находится световая сигнализация и цифровая индикация о состоянии системы.

В современных ЧПУ индикация обычно осуществляется с помощью встроенного дисплея, позволяющего выводить значительно большее число параметров, а также проводить отработку программ непосредственно на станке.

Блок интерполяции формирует частичную траекторию движения инструмента между двумя или более заданными в программе точками. В большинстве случаев используют линейную и круговую интерполяцию, хотя иногда применяют винтовую или цилиндрическую интерполяцию.

Приводы подач, чаще всего следящие, служат для обеспечения перемещения управляемых элементов станка (столов, суппортов, кареток и т.п.) с необходимой скоростью и точностью при заданном моменте. Под следящим приводом будем понимать систему, состоящую из двигателя (электрического, гидравлического), усилителя мощности, снабжающего этот двигатель необходимой энергией, которая регулируется в широких пределах, датчика обратной связи по положению, служащего для измерения фактического перемещения (или положения) управляемого объекта, и сравнивающего устройства, сравнивающего фактическое положение объекта с заданным и выдающего сигнал ошибки, поступающий на вход усилителя мощности, в результате чего угловая скорость вала двигателя оказывается пропорциональной ошибке системы. В процессе работы эта система перемещает управляемый объект таким образом, чтобы поддерживать минимальное значение ошибки. Если ошибка по каким-либо причинам превышает заранее установленный допустимый предел, то система ЧПУ автоматически отключается с помощью специальных устройств защиты.

Блоки управления приводами подач служат для преобразования информации, получаемой с выхода интерполятора, в форму, пригодную для управления приводами подач, так, чтобы при поступлении каждого импульса управляемый объект перемещался на определенное расстояние, называемое ценой импульса, которая обычно составляет 0,01 или 0,001 мм. В зависимости от типа приводов (замкнутые или разомкнутые, фазовые или амплитудные), применяемых на станках, блоки управления существенно различаются.

В разомкнутых приводах, использующих шаговые двигатели, блоки управления представляют собой специальные кольцевые коммутаторы, на выходе которых включены мощные усилители, питающие обмотки шаговых двигателей, которые служат для циклического переключения обмоток ШД, что заставляет вращаться его ротор. В замкнутых приводах фазового типа, использующих датчики обратной связи в виде вращающихся трансформаторов (ВТ) или индуктосинов в режиме фазовращателей, блоки управления представляют собой преобразователи импульсов в фазу переменного тока и фазовые дискриминаторы, которые сравнивают фазу сигнала на выходе фазового преобразователя с фазой датчика обратной связи и выдают разностный сигнал ошибки на усилитель мощности привода.В этом же блоке обычно расположены усилители для питания датчиков обратной связи, а также устройства защиты, отключающие приводы при превышении допустимой ошибки слежения.

Датчики обратной связи ДОС являются измерительными устройствами, служащими для определения фактического положения (абсолютного значения координаты) или перемещения (относительного значения координаты) управляемого объекта в пределах шага системы. При этом суммирование шагов производит система ЧПУ. Перемещения объекта определяют как непосредственно с помощью каких-либо линейных измерительных устройств, например, индуктосинов, так и косвенно, измеряя, например, угол поворота вала двигателя подач с помощью какого-либо углового измерительного устройства, например, обычного ВТ или резольвера (точный ВТ синусно-косинусного типа, применяемый в счетно-решающих устройствах).

Помимо индуктосинов, для непосредственного измерения линейных перемещений иногда используют и другие измерительные устройства, например, прецизионные зубчатые рейки с многополюсными ВТ, или для достижения особо высокой точности – оптические штриховые измерительные шкалы с соответствующими импульсными датчиками. Обычно одно и то же устройство ЧПУ может работать с различными типами ДОС.

Рис. 7.2. Функциональная схема системы ЧПУ

Блок скоростей подач обеспечивает заданную скорость подачи, а также разгон и торможение в начале и конце участков обработки по заданному закону, чаще всего – линейному. Скорость подачи задается либо номером скорости соответствующего ряда скоростей, составляющих геометрическую прогрессию со знаменателем порядка 1,25, либо непосредственно в миллиметрах в минуту через 1 или даже через 0,1 мм/мин. Помимо рабочих скоростей подач, составляющих обычно 5–2000 мм/мин, этот блок выполняет, как правило, и установочное движение с повышенной скоростью, на которой производится установка координат при позиционной обработке или переход инструмента из одного участка заготовки в другой при контурной обработке. Эта скорость в современных системах ЧПУ составляет 10–15 м/мин.

Блок коррекции программы вместе с пультом управления служит для изменения запрограммированных параметров обработки, т.е. скорости подачи и размеров инструмента (длины и диаметра). Изменение скорости движения (обычно 5–120 %) сводится к ручному изменению частоты задающего генератора в блоке подач. Изменение длины инструмента (обычно от 0 до 100 мм) сводится к изменению заданного значения перемещения вдоль оси инструмента, без изменения его начального положения.

Блок технологических команд предназначен для управления цикловой автоматикой станка, включающего поиск и смену достаточно большого числа инструментов (до 100), смену частоты вращения шпинделя, зажим направляющих при позиционировании и разжим их при движении, различные блокировки, обеспечивающие сохранность станка. Цикловая автоматика станка состоит в основном из исполнительных элементов типа пускателей, электромагнитных муфт, соленоидов и других электромагнитных механизмов, а также дискретных элементов обратной связи типа концевых и путевых выключателей, реле тока, реле давления и других элементов, контактных или бесконтактных, сигнализирующих о состоянии исполнительных органов. Часто эти элементы с дополнительными устройствами типа реле реализуют местные циклы (например, цикл поиска и смены инструмента), команды, на исполнение которых подаются из устройства программного управления. Современные устройства ЧПУ, как правило, осуществляют эти циклы внутри, выдавая сигналы на исполнительные элементы станка через согласующе-усилительные устройства, которые могут находиться как в станке, так и в устройстве ЧПУ. Для этого часто используют программируемые контроллеры в виде отдельного блока, размещаемого внутри или вне устройства ЧПУ.

Блок стандартных циклов служит для облегчения программирования и сокращения длины программы при позиционной обработке повторяющихся элементов заготовки, например, при сверлении и растачивании отверстий, нарезании резьбы и других операций.

Помимо этих блоков, применяют блоки адаптации, которые служат для увеличения точности и производительности обработки при изменяющихся по случайному закону внешних условиях (например, припуск на обработку, твердость обрабатываемого материала, затупление инструмента). Это объясняется тем, что любая система ЧПУ является разомкнутой системой управления, так как она не «знает» результата своей работы. В системе ЧПУ с обычной обратной связью заготовка ею не охвачена; задается только перемещение инструмента относительно заготовки. В то же время на точности размеров детали сказывается, например, деформация инструмента, которая в обычных системах ЧПУ может учитываться при программировании только тогда, когда она постоянна или изменяется по заранее известному закону, чего на практике нет.

studfiles.net

Фрезерный станок с ЧПУ по металлу: нюансы работы

Предположим, у вас есть рабочий станок с ЧПУ, который был только что приобретен, но пока знаний о нем недостаточно. Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Скорее всего, вам уже не терпится начать фрезерование различных интересных деталей, построить магазин для инструмента или, может быть, скомпоновать пистолет Colt 1911. С ЧПУ вы можете построить практически все, и вы полны идей для начала работы над своими любимыми проектами.

Один мой знакомый уже некоторое время режет металл своим станком с Числовым Программным Управлением из Китая, имеющим рабочее поле 400х600 мм. Как он это делает? Необходимо всего лишь соблюдать такие параметры, как:

- глубину за проход;

- скорость подачи;

- правильно подбирать концевую фрезу и ее охлаждение.

Впрочем, металлы можно резать и без охлаждения.

При фрезеровке металла нужно быть предельно внимательным, особенно с алюминием, этот материал начинает плавиться при температуре около 648 градусов Цельсия, а при использовании концевой фрезы, вращающейся с высокой скоростью (примерно 13 000 об / мин), она будет очень сильно греться и расплавит торец заготовки во время процесса обработки. Алюминий – легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Способы контроля температуры режущего инструмента

- Первым, и наиболее широко используемым методом является подача охлаждающей жидкости на торцевую фрезу во время ее работы. Это специальное вещество, которое в сочетании с режущей жидкостью обеспечивает наилучшую эффективность резания.

- Второй способ заключается в том, что на фрезу может быть распылена только охлаждающая жидкость, которая обычно делается вручную. Обычно для таких целей используют изопропиловый спирт, который в то же время отлично очищает режущий инструмент.

- Третий способ построен на подаче струи сжатого воздуха на фрезу. Этот метод заключается в создании вихревой системы, в которой из одного сопла подается поток холодного воздуха, температура которого около -50 градусов Цельсия, а с другого подается воздух с высокой температурой (выше 100 градусов).

- Последний метод состоит в нахождении правильного баланса глубины за проход, скорости вращения шпинделя, скорости подачи, выбора конечной фрезы и угла наклона вихревого охлаждения для достижения сухого резания.

Достижение такого равновесия непросто, и по последнему утверждению, что промышленность движется в этом направлении, создается впечатление, что люди еще не знают, как этого добиться. Ну, на самом деле, это практикуется, но не с идеальными параметрами, и найти эти идеальные параметры – это святой Грааль резки металла.

Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход – это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы — это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

В концевых фрезах врезка, как правило, наиболее вредна для инструмента, поэтому предпочтение отдается медленной скорости погружения в заготовку. Обычно для алюминия устанавливают скорость погружения до 150 мм/мин. Если погружение планируется на большую глубину, то лучше предварительно просверлить в этом месте отверстие при помощи сверлильного станка. При погружении в начало какого-то профиля, лучше всего сначала перейти к материалу (придав фрезе горизонтальное движение, когда ось z опускается или поднимается).

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь. Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

- Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Режимы фрезерования для алюминия и его сплавов

Как всем известно, главными параметрами при резании является скорость оборотов шпинделя и скорость подачи. Диаметр фрезы подбирается исходя из двух параметров – ширины и глубины обработки. Ширина реза, или ширина прохода, рассчитывается обычно при разработке чертежа и напрямую зависит от размера детали или поля обработки. Если производится одновременная фрезеровка на ЧПУ не одной заготовки, то ширина обработки увеличивается кратно размеру заготовки.

Приведем данные для фрезеровки алюминия и его сплавов:

Фреза | Подача мм/мин | Скорость шпинделя | Глубина за проход |

| Торцевая 6 мм | 800-1000 | 14 000 – 18000 | 0,6 |

| Торцевая 3 мм | 500-800 | 13 000-15 000 | 0,3 |

vseochpu.ru

Принцип работы фрезерного станка с ЧПУ

Современный станок с ЧПУ представляет собой сложный автоматизированный комплекс для фрезерования заготовок из дерева, пластика, металла, камня и пр. Автоматизированный комплекс, помимо «классических» механизированных узлов включает в себя электронные компоненты автоматического контроля и управления режимами обработки. Электронная система базируется на алгоритмах числового программного управления (ЧПУ) и в значительной степени упрощает работу на оборудовании (станок функционирует по заранее введённой программе и в течение рабочего цикла не требует вмешательства оператора).

Механическая подсистема станка состоит из станины, рабочего стола с зажимными приспособлениями, подвижного портала со шпинделем, цанговым патроном и цанги для закрепления инструмента, шаговых электродвигателей и ряда других вспомогательных деталей.

Одним из главных элементов станка, непосредственно осуществляющих обработку заготовки, является фреза. Режущая часть фрезы бывает различных форм и размеров — в соответствии с задачами обработки и видом материала заготовки. Цилиндрическая часть фрезы (т. н. «хвостовик») через цангу закрепляется в цанговом патроне, который, в свою очередь, закреплён на валу шпинделя. Электромотор шпинделя передаёт крутящий момент и сообщает фрезе вращательное движение. Соприкасаясь с обрабатываемой поверхностью, фреза снимает слой материала. Шпиндель подвешен на подвижном портале. Электромоторы станка, по командам от контроллера ЧПУ, перемещают портал по трём координатным осям и позиционируют фрезу над поворотным столом с закреплённой заготовкой. Таким способом и осуществляется фрезерование заготовки с целью получения готового изделия заданных форм и размеров.

Электронная часть станка включает в себя контроллер ЧПУ, вспомогательные электронные компоненты и их соединения. Для управления системой, станок может комплектоваться специальным DSP-контроллером, или подключаться к PC.

Электронная «начинка» станка работает под управлением собственного программного обеспечения (поставляется вместе с оборудованием). Задачей этого «софта» — перекодировать загруженную программу (чертеж-рисунок требуемой детали) и транслировать её в специфические G-коды — электрические команды двигателям станка. Таким образом, программным алгоритмом для функционирования станка является файл векторного графического формата (к примеру, построенный в AutoCAD, Corel Draw). Записав файл-программу в оперативную память контроллера, оператору остаётся выбрать режим работы станка (черновая, чистовая, трёхмерная) и частоту оборотов — в соответствие с видом материала заготовки и применяемой для обработки фрезы.

Преимущества оборудования

Современные станки с ЧПУ обладают широким спектром возможностей, обеспечивают быструю и высокоточную обработку, обладают достаточным запасом надёжности и удобством эксплуатации.

Точность обработки является не только следствием прецизионного автоматизированного управления, но и организацией специальных конструктивных мероприятий, направленных, прежде всего, на повышение жёсткости системы. Увеличение жёсткости достигается за счёт уменьшения длины кинематических цепей и количества механических передач, уменьшения зазоров между деталями, снижения потерь на трение, а также увеличения быстродействия.

Надёжность и длительная бесперебойная работа достигается увеличением износостойкости подвижных деталей, а также мерами по снижению теплопотерь и механического трения. Для этого в частности скользящие направляющие изготавливаются в виде «твёрдый материал — мягкий» (например, сталь/чугун по пластику/фторопласту). Сопрягаемые пары качения (в наплавляющих, подшипниках) отличаются ещё меньшими потерями и повышенной долговечностью. В качестве рабочих тел используются ролики с преднатягом, исключающим биение и износ.

Дополнительные системы, такие как вакуумный стол, улавливатель стружки, охлаждение режущего инструмента, переносной пульт (DSP-контроллер) и ряд других, значительно облегчают управление фрезерным комплексом и увеличивают культуру производства.

Работа на оборудовании

Функции оператора станочного комплекса, оборудованного ЧПУ, сводятся к смене и закреплению заготовок, установке требуемого типа фрезы, инсталляции управляющей программы, активации процесса и общим наблюдением за процессом работы станка.

Перед началом обработки работоспособность станка проверяется запуском специальной тестирующей программы. Оператору следует проверить надёжность крепления заготовки и фрезы, её соответствия обрабатываемому материалу.

Перед началом серийного цикла следует обработать первую заготовку, проконтролировать размеры и убедиться в их соответствии чертежу.

infofrezer.ru

Фрезерный станок с ЧПУ: особенности, возможности, характеристика

ФрезерныйСамым распространенным является трехосевой фрезерный станок с ЧПУ, и он очень похож на вертикальный фрезерный автомат. Все перемещения оси контролируются.

Самым распространенным является трехосевой фрезерный станок с ЧПУ, и он очень похож на вертикальный фрезерный автомат. Все перемещения оси контролируются системой программного управления. Программирование практически то же, что и для токарного станка с Числовым Управлением. В программу добавляется только ось Y.

Отличия обычных станков от оборудованных системой ЧПУ

Сравнение традиционных и фрезерных автоматов с ЧПУ выглядит следующим образом:

- Обычные фрезерные станки отличаются по креплению инструмента от машин с ЧПУ.

- Микрофрезерный станок поставляется с отдельным блок питания.

- Движение оси в фрезере осуществляется системой ЧПУ. В то время, как при обычном фрезеровании, ось управляется вручную или автоматически.

- Все оси фрезерного CNC могут быть объединены с одной системой, при том что в обычном фрезерном станке автоматическая комбинация осей невозможна.

- При фрезеровании на станке с ЧПУ может быть оказана большая нагрузка, что в обычных условиях практически исключается.

- Устройства для работы оснащены гидравлической или пневматической системой в ЧПУ, а в обычном станке эта система отсутствует.

- Обратная связь с осями доступна при фрезеровании на автомате, и отсутствует в обычном.

- Предохранительные устройства (концевые выключатели) предусмотрены в фрезерном станке с ЧПУ, а в обычном их нет.

- Точность и высокое качество готовой поверхности присутствуют при обработке с системой ЧПУ, чего сложно добиться от обычного фрезерного автомата, особенно при работе с такими хрупкими материалами, как стекло и камень.

- Массовое производство с большей точностью является основным преимуществом станка с ПУ, по сравнению с традиционными машинами.

Типы оборудования

Существует несколько основных типов ЧПУ фрезерных станков:

- Вертикальные фрезерные станки имеют вертикальный шпиндель, похожий на сверлильный пресс, но с X-Y столом, который позволяет автоматически позиционировать обрабатываемый материал.

- Горизонтальные фрезерные станки также имеют X-Y стол для позиционирования изделия; Однако, фрезы устанавливаются на горизонтальной оправке поперек стола.

- Универсальный фрезерный автомат может использоваться для вертикального или горизонтального фрезерования. Головка шпинделя прикреплена шарнирным соединением, чтобы был возможен любой из типов фрезерования.

- Портальные фрезерные станки ЧПУ используются с большими заготовками. Они позволяют добавлять шпиндель по мере необходимости для пятиосевых и шестиосевых фрезерных станков.

- Фрезерный обрабатывающий центр с ЧПУ – это агрегат, который используются для автоматического повторения операций. Большинство обрабатывающих центров имеют числовое программное управление (ЧПУ).

- Фрезерные станки с ЧПУ запрограммированы набором команд, называемых G-кодами, и используют инструменты CAT (с V-образным фланцем), BT или HSK.

Дополнительные функции

Рассмотрим некоторые из отдельных функций, доступных в фрезерных (CNC) станках:

- Программа обработки детали может быть введена в контроллер через клавиатуру или при помощи сканирования перфорированной ленты считывающим устройством в блоке управления.

- Программа обработки детали, однажды введенная в память компьютера, может использоваться и повторяться множество раз.

- Программа обработки детали может редактироваться и оптимизироваться непосредственно на станке. Если есть какие-либо изменения в дизайне изделия, программа без труда может быть изменена в соответствии с требованиями.

- Ввод информации может быть в значительной степени упрощен за счет использования специальных подпрограмм, разработанных для повторяющихся последовательностей обработки. Для обычных операций, таких как сверление отверстий по кругу (при использовании сверлильно фрезерного станка с ЧПУ), могут быть созданы и сохранены специальные программные циклы в памяти компьютера. Эти программы или подпрограммы могут быть извлечены и использованы любое количество раз; При этом необходимо указать только определенные параметры, и компьютерное управление выполнит автоматически необходимые вычисления и последующие действия.

- У станков с ЧПУ имеется средство для проверки программы обработки детали без фактического ее запуска на станке. Система управления проверяет программу обработки детали, и движение режущего инструмента в каждой операции, с отображением на экране монитора (блок видеодисплея). Форма компонента, которая будет получена после обработки, также отображается на экране без фактической обработки. Обычно такой функцией оснащен фрезерный центр с ЧПУ.

- Блок управления с ЧПУ позволяет компенсировать любые изменения в размерах режущего инструмента. Когда написана программа обработки детали, оператор станка проставляет конкретный тип и размер режущего инструмента, например, если это гравер. Но в действительности использование программы обработки на станке может быть недоступно для конкретной фрезы. Система управления ЧПУ позволяет компенсировать разницу между запрограммированным инструментом и используемым.

- С системами управления ЧПУ можно получить информацию об использовании оборудования, которая будет очень полезна для контроля производства. Система может предоставлять такую информацию, как количество произведенных компонентов, время на компонент, время для установки задания, время, в течение которого используется конкретный инструмент, время, в течение которого машина не работает, диагностика неисправностей и многое другое.

Принцип работы фрезерного станка с ЧПУ

Рассмотрим кратко работу станка фрезерного с ЧПУ:

- Движение по осям X, Y, Z осуществляется двигателем, запитанным переменным или постоянным током.

- Движение части машины выполняется путем подачи команд.

- Все операции выполняются с помощью таких кодов, как скорость, подача, глубина резания и т. д.

- Для каждой операции предназначен отдельный код.

- Предусмотрена система предупреждения (индикаторы и концевые выключатели) для защиты различных операций и компонентов.

Фрезерные станки перемещают деталь относительно неподвижного инструмента или подводят фрезу к зафиксированной на столе детали в вертикальном или горизонтальном направлениях по осям X, Y и Z.

Характеристики машин

Характеристики таких станков напрямую зависят от характеристик шпинделя, скорости перемещения и размера стола. Скорость шпинделя – это диапазон частоты вращения его головки. Мощность привода – это номинальная мощность пневмо-турбины, электродвигателя или поршневого двигателя, который приводит в действие шпиндель.

Количество фрез, которые поддерживает магазин инструментов, также является важным критерием, поскольку придает станку определенную универсальность. На простых машинах одновременно может работать только один инструмент.

Параметры движения для фрезерных станков включают:

- количество осей;

- максимальное перемещение по оси X;

- максимальное перемещение по оси Y;

- максимальное перемещение по оси Z.

Что касается размера стола, то его длина измеряется параллельно главной оси движения. Ширина стола измеряется перпендикулярно главной оси движения.

В заключение об особенностях

Профессиональные машины могут включать в себя элементы управления, которые поддерживают или включают в себя пакеты программного обеспечения для автоматизированного проектирования (САПР) или автоматизированного производства (САМ).

Программируемые машины могут быть настроены для автоматических или полуавтоматических операций, таких как фрезерование, сверление или же для гравировки.

Вращающиеся столы позволяют вращать заготовку и обеспечивать перемещение по нескольким осям.

Вертикальное фрезерование более распространено, чем горизонтальное, в основном потому, что гораздо проще закрепить заготовку на столе. Горизонтальное фрезерование используется, если необходимо удалить большое количество материала или есть меньше необходимости в точности.

Поставщики, которые обеспечивают калибровку на месте, могут помочь обеспечить точную работу оборудования. Некоторые станки имеют пользовательский интерфейс с цифровым считыванием. У некоторых станков есть приложение, в котором можно просматривать виртуально рабочее пространство.

Станки с системой охлаждения шпинделя предназначены для предотвращения перегрева и повреждения оборудования при длительном использовании. Например, если это фрезерный станок с ЧПУ по камню, видео работы которого можно увидеть на нашем сайте.

vseochpu.ru

Фрезерный станок с ЧПУ – принцип работы, конструкция, видео

Развитие технологий стало причиной того, что компьютеры и другие передовые технические средства все активнее используются в повседневной жизни людей, а также в промышленности. Например, на современных промышленных предприятиях все чаще можно встретить фрезерный станок с ЧПУ, который управляется не руками оператора, а при помощи специальных компьютерных программ и соответствующих электронных устройств.

Фрезерный станок с числовым программным управлением

Благодаря такой системе управления значительно облегчается эксплуатация станка, а из процесса изготовления деталей исключается человеческий фактор, который может оказывать негативное влияние на их качество и точность обработки.

Принцип работы фрезерных станков

Фрезерное оборудование позволяет осуществлять различные технологические операции: резку, сверление, расчет расстояний между отверстиями, которые необходимо выполнять, а также ряд других. В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

- древесина;

- черные, а также цветные металлы;

- керамика;

- полимерные материалы;

- природный и искусственный камень.

Заготовки закрепляются на рабочем столе, а их обработка выполняется за счет вращающейся фрезы, которая и режет материал.

Станок с ЧПУ обрабатывает металлическую заготовку

Фрезерные станки, оснащенные ЧПУ, выпускаются в различном конструктивном исполнении.

Консольного типа:

- модели, обладающие широкой универсальностью;

- горизонтального типа;

- вертикального типа.

Бесконсольной конструкции:

- вертикальные;

- горизонтальные.

Самыми популярными и, соответственно, распространенными являются фрезерные станки с ЧПУ консольного типа. На консоль закрепляется обрабатываемая заготовка, и именно этот рабочий орган совершает движения по отношению к режущему инструменту. Сам шпиндель такого станка не движется, он жестко зафиксирован в одной позиции.

Обработка на фрезерных станках бесконсольного типа осуществляется за счет того, что перемещаться в них может как рабочий стол, который движется в двух направлениях, так и шпиндель, способный изменять свою позицию в вертикальной плоскости, а также во всех остальных направлениях.

Основные узлы фрезерного станка с ЧПУ

Станок фрезерной группы с ЧПУ автоматически выполняет операции, информация о которых предварительно записана на один из носителей. Программы, которые управляют его работой, могут быть нескольких типов.

- Позиционные, предполагающие фиксацию координат конечных точек, по которым и выполняется обработка заготовки. Такое программы используются для управления станками сверлильной и расточной группы.

- Контурные, управляющие траекторией обработки заготовки. Они используются для управления станками круглошлифовальной группы.

- Комбинированные, которые объединяют в себе возможности программ контурного и позиционного типа. Такими программами управляются станки, относящиеся к многоцелевой категории.

- Многоконтурные. С их помощью можно управлять всеми функциональными возможностями станка, они являются самыми сложным типом ПО. При помощи таких программ обеспечивается управление широкоформатным оборудованием.

Фрезерные станки, оснащенные ЧПУ, обладают целым рядом значимых преимуществ:

- позволяют увеличить производительность обработки в 2–3 раза;

- дают возможность изготавливать детали с высокой точностью;

- минимизируют объем ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- сокращают время, необходимое для подготовки заготовок;

- минимизируют время обработки деталей.

Разновидности оборудования

Станки фрезерной группы, оснащенные ЧПУ, в зависимости от того, какой материал на них обрабатывается, подразделяются на следующие категории:

- для работы по металлу;

- для обработки заготовок из древесины;

- фрезерно-гравировальной группы.

Большую категорию оборудования данной группы составляют станки, на которых обрабатываются детали, выполненные из различных металлов:

- настольные фрезерные станки, оснащенные ЧПУ;

- обрабатывающие центры, отличающиеся высокой функциональностью;

- станки широкоуниверсального типа;

- токарно-фрезерной категории;

- сверлильно-фрезерной группы.

Фрезерные станки, управляемые при помощи специальных программ, можно использовать и для оснащения домашней мастерской, так как они отличаются простотой эксплуатации и дают возможность изготавливать детали из металла, выполненные с высокой точностью своих геометрических параметров.

Фрезерный станок с ЧПУ за работой

На предприятиях, которые производят мебель, а также в строительных компаниях применяются фрезерные станки, оснащенные ЧПУ, с помощью которых выполняется обработка заготовок из древесины. На таких станках обрабатываются изделия из древесины, а также заготовки из полимеров, алюминиевых сплавов, фанеры и ДСП.

Станок с ЧПУ, на котором возможно выполнять операции гравировки, применяется для обработки изделий, изготовленных из металла, натурального и искусственного камня, бетона и ряда других материалов. С его помощью изготавливают декоративные каменные колонны, статуэтки, другие изделия, выполняющие исключительно декоративную функцию. Такие станки по металлу и ряду других материалов чаще всего используют для производства различных рекламных конструкций.

По принципу работы и своей производительности фрезерные станки, оснащенные ЧПУ, могут быть следующих категорий:

- отличающиеся небольшими габаритами и невысокой производительностью — мини станки;

- настольного типа;

- вертикально-фрезерного типа;

- широкоформатные.

Станки, которые используются для оснащения домашней мастерской, нельзя назвать профессиональными, их преимущественно используют для полезного хобби. Такие фрезерные станки, оснащенные ЧПУ, отличаются невысокой стоимостью, поэтому ими часто оснащаются мастерские различных учебных заведений: школы, технические училища, ВУЗы и др.

Оборудование настольного типа обладает рядом весомых преимуществ:

- невысокая стоимость;

- исключительная мобильность;

- простота эксплуатации и конструктивного исполнения.

Такие станки, несмотря на свою компактность, способны выполнять различные технологические операции по металлу и другим материалам: фрезерование, сверление, растачивание.

Для обработки заготовок, обладающих большими габаритами, используются вертикально-фрезерные станки. В качестве рабочих инструментов на них применяются сверла, фрезы цилиндрического, концевого, фасонного и торцевого типа. С помощью такого оборудования, которым преимущественно оснащаются крупные производственные предприятия, можно выполнять обработку как горизонтальных, так и вертикальных поверхностей.

Широкоформатные фрезерные станки, оснащенные ЧПУ, полностью соответствуют своему названию: в их конструкции имеется специальная рабочая головка, которая может поворачиваться в любом направлении. Благодаря своей универсальности такие станки чаще всего используются для оснащения цехов нестандартного оборудования и инструментальных участков.

Широкоформатный фрезерный станок с ЧПУ

Обзор станков

Прежде чем решить вопрос, какой фрезерный станок выбрать для оснащения домашней мастерской или производственного предприятия, важно ознакомится с характеристиками оборудования, которое предлагается на современном рынке. На сегодняшний день наиболее востребованным являются фрезерные станки, производимые в следующих странах:

- Германия;

- Италия;

- Австрия;

- Китай;

- Северная Корея;

- Малайзия;

- США;

- Тайвань;

- Чехия;

- Турция.

Пятикоординатный фрезерный станок

Наиболее известными компаниями, которые производят и реализуют фрезерные станки с ЧПУ, являются:

- GCC Jaguar;

- Redwood;

- RuStan;

- JCC;

- Hyundai Wia;

- Kami;

- Zenitech.

Одними из самых быстрых станков, которые также отличаются широким разнообразием настроек и дополнительных функций, являются модели торговой марки GCC Jaguar.

Широким разнообразием ассортимента станков для обработки деталей из металла и других материалов отличается компания JCC. В каталоге данного производителя представлены станки с ЧПУ следующего назначения:

- универсального типа, предназначенное для выполнения гравировальных и фрезерных работ;

- для обработки изделий из древесины и металла;

- прошивные станки электроэрозийного типа;

- оборудование фрезерно-токарной группы.

Передовые программные продукты, с помощью которых управляются станки данной торговой марки, позволяют задействовать весь их потенциал.

Вертикально-фрезерный с ЧПУ МА655

Фрезерные станки, оснащенные ЧПУ, торговой марки RuStan — это, преимущественно, оборудование широкоуниверсального типа, с помощью которого можно выполнять широкий перечень технологических операций. Отличает модели данной торговой марки и то, что при их приобретении можно воспользоваться разнообразными скидочными программами, а также возможностью гарантийного и постгарантийного обслуживания.

По-настоящему уникальными являются фрезерные станки с ЧПУ, выпускаемые под торговой маркой Redwood. Они способны выполнять обработку деталей в формате 2d и 3d. Реализация технологии 3d предполагает, что по заданной программе из заготовки получают объемную деталь, полностью соответствующую заданным геометрическим параметрам.

Главным принципом работы специалистов, занимающихся выпуском фрезерного оборудования торговой марки Kami, является производство высококачественной продукции. При помощи станков данной торговой марки можно обрабатывать не только металл, но и детали из камня, древесины, пластика и даже стекла.

Компания Hyundai Wia специализируется на выпуске станков с ЧПУ, на которых производится продукция для аэрокосмической и автомобильной промышленности. Программы, которые используются для их управления, предполагают минимальное вмешательство со стороны человека и значительно упрощают использование подобного оборудования.

Фрезерный станок от немецкого производителя Zenitech

В каталоге известного производителя Zenitech преобладает профессиональное фрезерное оборудование с ЧПУ, предназначенное для обработки деталей из металла и древесины.

На современном рынке широко представлено фрезерное оборудование с ЧПУ торговой марки Инвест Адам. Основными преимуществами моделей, которые отличаются своей компактностью и универсальностью, являются:

- высокая точность обработки;

- эффективность и производительность;

- управляющие программы могут воспроизводиться неоднократно;

- конструкция отличается высокой надежностью;

- связь с компьютером, который управляет работой оборудования, осуществляется через обычный USB-порт.

Для оснащения домашней мастерской и крупного производственного предприятия можно использовать фрезерный станок с ЧПУ, выпущенный немецкой компанией BZT. Отличает станки данной торговой марки высокая устойчивость, надежность фиксации заготовок, точность и оперативность обработки. Удобным является и то, что станки данной торговой марки могут работать практически на любом программном обеспечении.

На стоимость фрезерного станка с ЧПУ оказывают влияние следующие параметры:

- сложность конструкции оборудования и его тип;

- тип производства, для которого предназначено оборудование;

- страна производитель и торговая марка;

- функциональность станка.

Наиболее простой конструкцией обладают настольные станки с ЧПУ, которые и стоят значительно дешевле более функционального оборудования. Чтобы сэкономить на приобретении фрезерного станка, выбирайте оборудование отечественных производителей. В среднем, стоимость настольного фрезерного оборудования с ЧПУ составляет порядка 4000 долларов США. Варьироваться такая цена может от ряда факторов: габариты станка и рабочего стола, мощность двигателя, вес оборудования и его функциональность.

Стоимость оборудования вертикально-фрезерной группы с ЧПУ варьируется в пределах от 7000 до 25000 долларов США. Цена конкретной модели оборудования зависит от ее мощности, количества оборотов шпинделя и точности обработки.

Отечественный станок ГФ2171

Широкоформатные фрезерные станки, оснащенные ЧПУ, являются самыми дорогими в своей категории, так как они позволяют выполнять широкий спектр технологических операций. Высокая стоимость такого оборудования окупается тем, что его можно эксплуатировать в достаточно интенсивном режиме. Перечень операций, которые можно выполнять при помощи оборудования данной категории, впечатляет:

- раскройка заготовок;

- фрезерование поверхностей различного типа;

- полировальные операции;

- сверление;

- расточные операции.

Как правильно выбирать фрезерный станок

Выбирать фрезерный станок, оснащенный ЧПУ, следует не по рекламному видео, а по функциональным возможностям такого оборудования и его техническим характеристикам. Руководствоваться в данных ситуациях необходимо следующими критериями:

- тип станка, который необходим для выполнения определенных задач;

- преимущества и недостатки определенных моделей;

- размеры рабочего стола;

- наличие в конструкции Т-образного паза, который способствует более удобному закреплению заготовки;

- напряжение, необходимое для работы станка с ЧПУ;

- функциональные возможности;

- категория: настольные, мини или профессиональные;

- гарантийные обязательства, которые предоставляет производитель.

Ну и, конечно, по выбранному оборудованию можно просмотреть и видео от производителя, которое даст возможность понять, какими характеристиками оно обладает. Не следует выбирать станок с ЧПУ, способный выполнять те функции, которые вам никогда не пригодятся.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

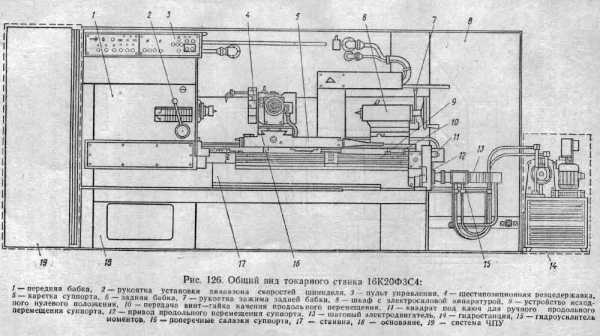

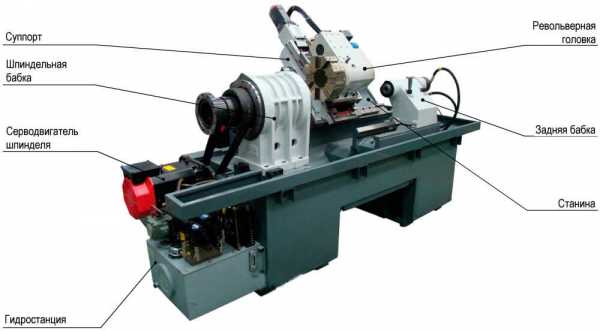

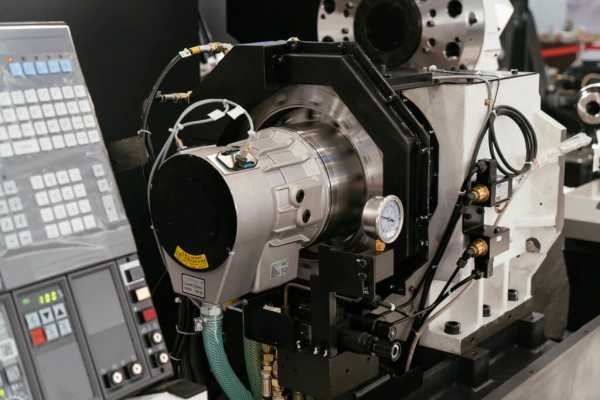

Что такое токарный станок с ЧПУ и как он работает?

Токарные станки с ЧПУ дают возможность производить высококачественные металлические изделия, которые отличаются большой точностью геометрических показателей. Подобные устройства, изготавливаемые российскими и иностранными предприятиями, являются весьма эффективными и исключительно надежными.

Конструкция

Токарный станок с ЧПУ по металлу, применяемый сегодня множеством производственных организаций, представляет собою современное устройство, посредством которого возможно очень точно обрабатывать металлические заготовки. Станки токарные располагают некоторыми особенностями конструкции:

- в передаточных приводных элементах данного оснащения почти нет промежутков;

- несущие части, которые имеются в ЧПУ станке, являются достаточно жесткими;

- кинематические цепи располагают небольшой длиной. Число механических передач, составляющих цепи, довольно мало;

- в станке токарном ЧПУ есть особые сигнализаторы, которые предназначены для обратной связи;

- оборудование весьма устойчиво к вибронагрузкам, которые всегда возникают при обработке деталей;

- гидравлика и иные части устройства перед началом обработки прогреваются посредством особых систем. Благодаря этому уменьшается вероятность термодеформации при работе оборудования.

На токарный автомат с ЧПУ ставятся направляющие, которые характеризуются высокой износоустойчивостью, сниженным коэффициентом трения. Благодаря этому обеспечивается отличная точность металлорежущей обработки, уровень рассогласования уменьшается, все подвижные части двигаются по установленным параметрам с наивысшей точностью.

Направляющие элементы токарного станка сделаны таким образом, что при высокоскоростной обработке и быстром нагревании коэффициент трения не меняется. В качестве элементов качения выступают специальные ролики.

Разумеется, направляющие станков ЧПУ токарных, на которых металлические заготовки обрабатываются на больших скоростях, должны быть достаточно жесткими. Жесткость достигается посредством натягивания, выполняемого особыми регулирующими агрегатами. Для уменьшения трения направляющие части станка токарного с ЧПУ производят из определенных материалов. Направляющие могут быть пластиковыми (фторопластовыми), чугунными, стальными. От их расположения зависит то, к какой группе станков будет причислено оборудование. Направляющие обычно располагаются по горизонтали, вертикали либо под наклоном.

Для придания жесткости несущим частям устройства их делают в коробчатой форме, с поперечными и продольными гранями внутри. Производство осуществляется посредством литья, сваривания. Если в прошлом для изготовления несущих частей токарного станка применяли лишь чугун/сталь, то сегодня множество иностранных предприятий делают колонны, станины и салазки из бетона, в который добавлены полимерные либо гранитные элементы. Это обеспечивает им хорошую жесткость, высокую стойкость к вибронагрузкам.

Значимой частью всякого металлорежущего оснащения считается шпиндель, который испытывает серьезные нагрузки при выполнении токарной обработки. Ввиду этого все основные и посадочные части шпинделя, его шейки должны иметь высокую износостойкость. Подшипники, устанавливаемые в опоры шпинделя, позволяют ему точно вращаться.

У токарных станков по металлу с ЧПУ шпиндель конструктивно более сложен. Обусловлено это тем, что в него монтированы вспомогательные элементы: зажимы для рабочих приспособлений, которые функционируют автоматически; датчики, предназначенные для диагностирования оснащения и адаптивного управления обработкой. На токарном оборудовании с числовым программным управлением шпиндель может располагаться горизонтально либо вертикально.

Классификация

Токарные станки по типу системы автоматического контроля возможно разделить на 3 группы:

- Контурная. Программируется траектория движения инструмента и контроль за правильностью проведения обработки.

- Позиционная. Осуществляется программирование точечных координат, которые должен иметь инструмент после окончания обработки.

- Адаптивная. Контурная система совмещается с позиционной.

По маркировке российских станков токарно винторезных с ЧПУ довольно легко установить, к какой группе они относятся. Буквы и цифры, которые стоят в конце маркировочной надписи, означают систему, по которой программируется оборудование.

- Ф1 – инструмент двигается по заранее введенным координатам. Есть числовая индикация.

- Ф2 – инструмент перемещается позиционно.

- Ф3 – устройство программируется контурно.

- Ф4 – горизонтальный/вертикальный токарный станок с ЧПУ программируется адаптивно.

В маркировке определенных токарных/фрезеровочных/винторезных станков возможно увидеть надпись С1/2/3/4/5. Она указывает на то, что настольный токарный или какой-либо иной станок располагает особенными возможностями. К примеру, станки С1/2 имеют низкий предел подач, малый диапазон их регулирования. Винторезные станки С3/4/5 располагают расширенным диапазоном подач.

Устройства С4/5 возможно применять для качественного проведения различных технологических операций. К примеру, с их помощью нарезают резьбу внутри и снаружи, обрабатывают детали, которые имеют форму цилиндра/конуса.

Программирование

Чтобы эксплуатация токарно фрезерных обрабатывающих центров с ЧПУ была по максимуму эффективна, нужно хорошо продумать техпроцесс обрабатывания, разработать программу, управляющую работой устройства. При решении данных вопросов необходимо принимать во внимание множество важных факторов: привязку координатной системы, положение детали и инструмента.

При разработке программы для токарно фрезерного центра с ЧПУ учитывают тот факт, что инструмент двигается по осям координат обрабатываемой заготовки, закрепленной неподвижно. Инструмент перемещается прямолинейно по осям, которые расположены параллельно осям обрабатываемой детали.

Суть программирования одной операции, которая выполняется на токарно фрезерном станке с ЧПУ, состоит в описании траектории, проходимой инструментом для формирования детали с определенной геометрией.

При разработке программы, по которой будет работать ЧПУ станок, следуют таким правилам:

- техпроцесс проходит в 3 стадии: черновое, чистовое обрабатывание, отделка. Для повышения производительности и снижения трудоемкости черновую и чистовую обработку проводят в один этап;

- для минимизации погрешностей фиксации и базирования заготовки ее технологические и конструкторские базы объединяют;

- обтачивать заготовку рекомендуется с наименьшим числом ее установок;

- нужно рационально подходить к обрабатыванию деталей. Обтачивать элементы деталей в форме конуса/цилиндра лучше после завершения обрабатывания частей, являющихся достаточно жесткими.

В техпроцессе, предполагающем применение токарно фрезерных центров с ЧПУ, под операцией понимается обрабатывание, осуществляемое на одном устройстве. Операции делятся на переходы. Переходы, в свою очередь, подразделяются на проходы, могут быть:

- позиционными;

- элементарными;

- инструментальными;

- вспомогательными.

Следуя правилам составления программ для токарно фрезерных центров с ЧПУ, возможно обеспечить отличное качество обработки. В программе пользователь может указывать такие параметры:

- число переходов, проходов;

- общее количество установок;

- тип обрабатывания детали;

- число инструментов, их типоразмеры.

Когда конструкция устройства это допускает, надо все инструменты, которые принимают участие в обрабатывании, располагать в одном держателе резцов. Если осуществить подобное не представляется возможным, необходимо предусмотреть в программе остановку обрабатывания, чтобы можно было заменить резец.

Токарные станки с противошпинделем с ЧПУ осуществляют разные операции посредством специальных инструментов:

• расточка – резцы, пластинки которых зафиксированы механически;

• нарезка резьбы – сборные инструменты с тремя гранями;

• обрабатывание отверстий, подрезание – инструменты в виде ромба с пластинками из твердых сплавов.

Приводы, дополнительное оснащение

В токарно фрезерных станках ЧПУ применяют разные виды электродвижков. В маломощном оборудовании применяют движки постоянного тока, в более мощном – переменного. Российские изготовители, которые выпускают токарные и фрезерные станки по металлу, оборудуют асинхронными электромоторами с 4-мя полюсами. Они могут бесперебойно функционировать даже в жестких условиях.

На токарный и фрезерный станок с ЧПУ по металлу ставится дополнительное оснащение. К нему причисляются:

- агрегаты загрузки;

- устройства, зажимающие деталь;

- механизмы смазывания;

- агрегаты, предназначающиеся для убирания стружки, образующейся при обрабатывании;

- устройства, позволяющие быстро сменять резцы.

Подводя итоги, нужно сказать, что двухшпиндельный станок с ЧПУ более производительный и надежный, чем стандартные устройства, применяющиеся для обрабатывания разнообразных металлических деталей. Многие модели позволяют выполнять фрезерование заготовок. На российском рынке есть оборудование от разных изготовителей, как отечественных, так и иностранных. По качеству оснащение из РФ ничем не хуже зарубежных станков. Любое предприятие может приобрести устройство, оптимально подходящее для его нужд. Это может быть фрезерный, шлифовальный, токарно карусельный станок с ЧПУ.

Скачать ГОСТ

ГОСТ 21608-76 “Станки токарные с числовым программным управлением. Основные параметры и размеры”

oxmetall.ru