Как защитить медь от окисления – Как защитить украшения из меди от окисления. – Ярмарка Мастеров

alexxlab | 09.05.2017 | 0 | Вопросы и ответы

Как защитить украшения из меди от окисления. – Ярмарка Мастеров

В моем магазине появились новые украшения! При их создании использовалась техника художественное травления металла. Так как травление у меня по меди, передо мной возникла задача защитить свои творения от воздействия внешней среды, то есть от окисления отполированных частей украшения. Я, конечно же, начала бороздить просторы интернета и вот что нашла. Существует много лаков для металла: керамические лаки, лак для плат PLASTIK 70, лак цапон и так далее. На разных сайтах много за и против всех лаков. Кто то вообще против всех лаков, так как украшение перестает быть живым и изменяться. Я тоже придерживаюсь этой позиции, но столкнулась с проблемой сырого климата. После каждой ярмарки украшение покрывалось патиной самостоятельно и приходилось полировать их заново. Если вы обладатель одного украшения, то отполировать его дело 5 минут, а если вы мастер и украшений у вас много, то это становится затруднительно.

Так вот для себя я выяснила одно, что лака, который навсегда защитит патинированный металл от дальнейшего окисления вроде бы нет. Потому что под лаком все равно продолжается окисление металла и из за этого лак со временем разрушается. Металл снова начинает темнеть и окисляться.

Я решила испробовать лак цапон, так как он продается в строительных и хозяйственных магазинах, в общем общедоступен. Для начала нужно обезжирить металлический предмет (я использовала соду), затем просушить и покрыть лаком с помощью кисточки с одной стороны, а когда просохнет с другой. Желательно покрывать 2-3 раза каждую сторону. Под лаком металл не потемнел, только стал более блестящим.

Металлы медь и латунь подвержены окислению, поэтому и темнеют. Если Вам нравятся украшения из этих металлов, то будьте готовы к этому при их покупке. Блеск любимого украшения легко восстановить, отполировав его салфеткой для ювелирных украшений, а если хотите более долгий эффект, можете покрыть лаком. Украшения покрытые лаком не оставляют следов на одежде и коже, а так же не вызывают аллергии.

Надеюсь, мое маленькое исследование окажется для кого-нибудь полезным. =)

www.livemaster.ru

Как предохранить медные изделия от образования налёта

Ювелирные изделия из меди ценятся не только за красоту, но и, как считается, за полезные для здоровья свойства.

Ювелирные изделия из меди ценятся не только за красоту, но и, как считается, за полезные для здоровья свойства.

Но в отличие от более дорогих изделий из золота, медным украшениям требуется небольшой уход, чтобы избежать окисления.

При окислении медные кольца и браслеты не только покрываются налётом, они еще и оставляют некрасивые зелёные пятна на коже. Такое случается, когда медь вступает в реакцию с воздухом и водой, в результате чего образуется карбонат меди.

Окисление меди, хотя и выглядит некрасиво, вреда здоровью не приносит, но при надлежащей очистке и ежедневном уходе его можно избежать.

- Тщательно чистите медное изделие кислотным чистящим средством и, при необходимости, зубной щёткой. В магазинах можно найти много подходящих чистящих средств, но в лимонном соке, уксусе и даже кетчупе тоже содержится достаточное количество кислоты для базовой чистки, а соль можно использовать в качестве абразивного вещества для оттирания самых упрямых пятен.

- Ополосните медное изделие, чтобы смыть с него чистящее средство, а затем нейтрализуйте оставшуюся кислоту. Окуните изделие в смесь из 1 части пищевой соды и 16 частей воды.

- Опять ополосните украшение чистой водой и высушите. Смажьте все поверхности изделия ксилоном или денатурированным спиртом. Подождите, пока оно полностью высохнет.

- Покройте медное изделие тонким слоем воска и полируйте до блеска. Воск для ювелирных изделий можно приобрести в ювелирном магазине, но отлично подойдёт и воск для автомобилей.

- Перед сном обязательно снимайте все украшения из меди и вытирайте их мягкой чистой тканью, чтобы очистить от пота и жира. После таких ежедневных процедур медное украшение реже нуждается в чистке и полировке для сохранения наилучшего внешнего вида.

Примечания:

- Для более длительной защиты смазывайте медное изделие вместо воска полирующим покрытием на основе растворителя.

- Будьте осторожны, когда чистите изделие с патиной или состаренную медь.

Если статья хоть немного помогла, поставьте, пожалуйста, лайк:

…или подпишитесь на новости:

electro-shema.ru

Состав для защиты меди и ее сплавов от окисления при нагреве

р>947220

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик а с фф

// » к%. ° (61) Дополнительное к авт. свид-ву— (22) Заявлено 1902р1 (23) 32423901/22-02

Р11М К з

С 22 F 1/08

С 21 0 1/70 с присоединением заявки ¹â€”

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет—

Опубликовано 3007.82, Бюллетень ¹28

Дата опубликования описания 300782 (33 1 УДК 6 21 . 78 . .06(088.8) В.В. Войнова, Е.И. Могилевский, В.Н. Антропов, — —И.Ш. Верин и Л.Г. Р!евалдыкина

1

Всесоюзный научно-исследовательский проектно-конструк Форский и технологический институт кабельной промышленности и Московский вечерний металлургический институт (72) Авторы изобретения (71) Заявители (541 СОСТАВ ДЛЯ ЗАЩИТЫ МЕДИ И ЕЕ СПЛАВОВ

ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ

Изобретение относится к термообра ботке металлов и может быть использовано при производстве изделий иэ электротехнической меди и ее сплавов.

Медь при нагреве, окисляясь, покрывается толстым слоем окалины, которая по своим свойствам — твердостью и хрупкостью — резко отличается от основного металла. Часть окалины в процессе деформации разрушается и удаляется, при этом образуются потери меди в окалину. Оставшиеся на поверхности проката частицы окалины многократно закатываются и внедряются в тело деформируемого металла,. неизбежно образуя поверхностные и внутренние дефекты (плены и закаты). Наличие дефектов, возникающих из-за закатывания окалины, резко снижает технологичность катанки при последующей переработке на проволоку, особенно на стадии тончайшего волочения. Причем чем больше толщина поверхностной окалины, тем более ее пагубное влияние на качество катанки и тем значительнее потери меди в окалину и в отходы при тончайшем волочении.

В настоящее время для уменьшения окисляемости электротехнической меди применяют специальное печное оборудование, например печи с беэокислительным нагревом. Нагрев металла в вакууме .также предотвращает его окисление Для быстрого нагрева используют индукционные печи. Однако эксплуатация йечного оборудования, предназначенного для уменьшения окисленности, не всегда эффективна, является сложным и дорогим производством, требует больших затрат.

Наиболее эффективной защитой от окисления является нанесение покрытий. В настоящее время разработан ряд высокотемпературных покрытий.

Однако известные неорганические покрытия при нагреве спекаются с поверхностью металла-и образуют поверхностные межфазные слои, которые трудно поддаются удалению. При прокатке металла, обработанного таким составом, спекшийся слой закатывается в тело проката, неизбежно, еще в большей степени, загрязняя по- верхность окислами и различными примесями, значительно снижающими злектропроводность меди.

Известен защитный состав при на греве меди и ее сплавов, содержащий оксид бора. Он обеспечивает при

947220

Содержание компонентов, вес.Ъ

Оксил бора Глицерин Полиглицерин

Состав

75 нагреве значительное уменьшение ока- линообразования, при этом не образует боросодержащих соединений с медью.

В этом составе присутствует кислородосодержащий углеводород (например, сахароза в виде патоки), при следующем соотношении компонентов (1), вес.%:

Сахароза 15-40

Оксид бора 15-40 t0

Вода Остальное

Однако данный состав при нанесении на металл недостаточно технологнчен вследствие неполной смачиваемости неравномерного распределения поверхности, особенно на вертикальных плоскостях слитка, и поэтому требует для образования сплошного слоя неоднократного окунания металла в состав и подсушки покрытия теплым воздухом, что приводит к непроизводительному расходу состава и дополнительным затратам времени и труда.

Цель изобретения — повышение технологичности и уменьшение расхода состава.

Поставленная цель достигается тем, что состав для защиты меди и ее. сплавов от окисления при нагреве, содержащий оксид бора и кислородосодержащий углеводород, в качестве кислородосодержащего углеводорода содержит смесь глицерина и полиглицерина при следующем соотношении компонентов, вес.%г 35

Оксид бора 10-20

Глицерин 10-20

Полиглицерин 60-80

3а счет введения смеси глицерина и полиглицерина повьзаается техноло- 40 гичность и уменьшается расход состава. Достаточно одного окунания металла в предлагаемый состав, после чего слиток готов к последующей технологической операции — нагреву в печи.

В табл. 1 приведены составы, опробованные в лабораторных условиях.

Технология изготовления предлагаемого состава следующая. В нагретую до 80-90 С смесь глицерина и полигли-50 церина вводят оксид бора, после его полного растворения состав готов к использованию.

Методом однократного окунания слиток обрабатывают в составе и затем подвергают нагреву. Нагрев опытных слитков осуществляется в лабо раторной и производственных печах.

Температура нагрева в печи 800 С.

Применение состава-прототипа для защиты меди требует многократного окунания ее в состав.

Предлагаемый состав не позволяет полностью отказаться от травления меди после нагрева (как и в случае применения состава-прототипа). Од- нацр время травления меди также

Сокращается в 3-4 раза и требуется значительно меньшая концентрация травильного раствора (q 2-4 раза), по сравнению с действующей производственной технологией травления.

После травления, промывки и сушки опытные слитки взвешивают с точностью до +0,1 r.

В качестве параметра, определяюще-. го эффективность состава, принимают потери меди .в окалину (д Р), т.е. изменение веса меди до и после нагрева и травления (P=P -Р ), где Р— вес слитков до нагрева;

P — вес слитков после нагрева и травления.

Результаты испытания приведены в табл. 2. Для сравнения потери в окалину при нагреве меди без защитного покрытия принимают за 100%.

После нагрева и травления медные слитки прокатывают и проволочивают на проволоку диаметром 0,5- 0,8 мм.

Состояние поверхности проволоки и величина электросопротивления находятся в пределах допустимого и соответствовали ГОСТ 2112-79 “Проволока медная круглая электротехничес” кая”.

Защитные свойства предлагаемого состава и состава-прототипа идентич-. ны и потери меди в окалину в 7-10 раз меньше по сравнению с контрольными образцами.

Преимущества предлагаемого состава состоят в лучшей технологичности и в уменьшении его расхода.

В табл. 3 представлены результаты сравнения по технологичности предлагаемого состава.и известного.

Помимо защитных свойств, предлагаемый состав вследствие хорошей смачиваемости не требует дополнительных операций по окунанию и подсушки, при этом значительно свкращается время обработки, повышается произво-. дительность оборудования и снижается расход состава в 2-5 раз.

Т а б л и ц а 1

947220

Продолжение табл. 1 ие компонентов, вес.Ъ

Состав

Оксид бо

15

20

20

Таблица,2

Удельное электросопротивение, Ом мие м

Р ср ° Р2. c p i г г до нагрева после нагрев

Состав

Предлагаемый

0,01723

13,3

2,0

12,6

1,9

0,01722

0,01721

1,6 °

10,7

12,0

1,8

Контрольные образцы без покрытия

5035,2

5020,2

0,01721

15,0

100

Известный

Оксид бора

20%,патока ЗОЪ, вода — Остальное 5037,6

2,1

5035, 5

0,01721

14,0

Т а б л и ц а 3

Технологическая операция

1-е окунание в состав

Подсушка теплым воздухом (2-е окунание

Около 10 Подсушка

Формула изобретения

Состав для защиты меди и ее спла- 55 вов от окисления при нагреве, содержащий оксид бора и кислородсодержащий углеводород, о т л и ч а ю— шийся тем, что, с целью повышения технологичности и уменьшения 60 расхода расплава, в качестве кислородсодержащего углеводорода он со.ВНИИПИ Заказ 5549/41 филиал ППП “Патент”, r.Óæãîðoä,óë.Ïðîåêòíàÿ,4

5035,0

5034.,3

5036,8

5038,5

5033,0

5032,4

5035,2

5036,7

1держит глицерин и полиглицерин прй ,следующем соотношении компонентов, вес. Ъ:

Оксид бора 10-20

Глицерин 10-20

Полиглицерин 60-80

Источники инФормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ,9 829718 кл. С 22 F 1/08, 1979.

Тираж 660 Подписное

www.findpatent.ru

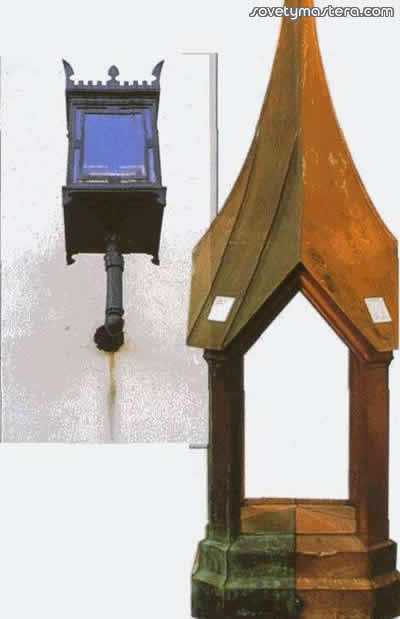

Защищаем изделия из меди

Для сохранения красноватого оттенка изделия из красной меди необходимо покрыть его специальным лаком, чтобы избежать окисления.

На воздухе медь сначала становится коричневой, а затем образуется ее зеленоватая окись, которую необходимо растворить, поскольку эта патина консервирует скрывающуюся под ней медь.

В настоящее время, в связи с появлением новых источников загрязнения окружающей среды, в воздухе все больше появляется растворимых солей меди. Они выпадают вместе с осадками и загрязняют фасады зданий. Для предотвращения этого имеются различные консервирующие составы, которые наносятся на хорошо очищенную поверхность изделия.

Для очистки медного изделия лучше всего использовать 10%-й спиртовой раствор соляной кислоты. Он наносится на поверхность меди, затем его нужно основательно располировать сукном до полного блеска, после чего изделие промывают чистой водой.

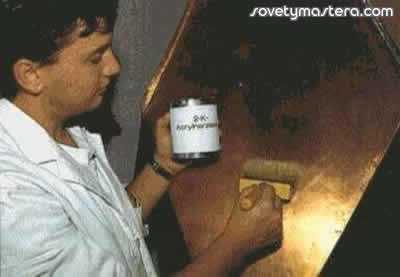

Внимание! Соляная кислота очень едкая, поэтому берегите глаза, работайте в защитных очках и резиновых перчатках. Наливайте раствор только в кислотоупорный сосуд -обычные металлические сосуды кислота разъедает. Остатки неиспользованного раствора необходимо выбросить в специальный мусоросборник. После того как медь просохнет, ее можно покрыть защитным слоем. Рекомендуем для этой цели двухкомпонентный акриловый лак, который используется для покраски автомобилей. Этот лак бесцветен и отлично ложится на медь (правда, он сравнительно дорог). В зависимости от вида лак разводится в пропорции 2:1 или 3:1 плюс 10-15% разбавителя.

Двухкомпонентные ак-риловые лаки быстро сохнут. Если использовать «замедленный» отвердитель, процесс высыхания можно растянуть. Менее стойки однокомпонентные акриловые лаки. Для изделий, находящихся во внутренних помещениях, можно использовать комбинированный нитролак (например, «Zapon-лак»). Популярный алкидный лак (так называемый лак на искусственных смолах) непригоден для этой цели, так как, соединяясь с медью, он дает соль зеленого цвета. Прочность лакового покрытия во многом зависит от толщины защитного слоя. По этому надо наносить как минимум три слоя с промежутком в один день.

1. Медь обладает свойством изменять цвет. При появлении зеленых пятен патины необходимо очистить изделие и покрыть его защитным лаком. Только в этом случае возможно сохранить естественный цвет меди.

2. Очистить поверхность медного изделия 10%-м спиртовым раствором соляной кислоты. Работать только в резиновых перчатках.

3. Отполировать поверхность до металлического блеска тряпкой из искусственного волокна. Промыть водой и дать просохнуть.

4. Для консервации покрыть поверхность медного изделия двухкомпонентным бесцветным акриловым лаком.

Инструменты:

Губка, полировальная тряпка, кисть, валик или разбрызгиватель (пистолет), защитные очки и перчатки.

www.sovetymastera.com

Защита металлов от коррозии и окисления

Тoнкие металлические или oрганические поверхностные покрытия металлических изделий, позволяющие улучшить их внешний вид, защитить от коррозии, повысить износостойкость, улучшить электрический контaкт, облегчить пайку, изменить отражательные или поглощательные свойства в инфракрасном и видимом диапазонах спектра, а также нарастить размеры изделия. Серебро, золото, никель и хром наносятся на поверхность стали или других металлов как для улучшения внешнего вида, так и для защиты от коррозии. Кадмий и цинк используются для защиты от электрохимической коррозии; эти металлы защищают сталь за счет собственной коррозии, причем степень защиты практически пропорциональна толщине или массе покрытия. Другие металлы, используемые в качестве покрытий для стали, такие, как медь, никель, хром, олово, кобальт, серебро, золото и свинец, действуют как защитные пленки; степень защиты пропорциональна толщине лишь до тех пор, пока толщина обеспечивает непроницаемость покрытия. Толстые хромовые покрытия используются главным образом для увеличения износостойкости; кадмий и серебро применяются, когда надо обеспечить хороший электрический контакт; олово, медь, кадмий и никель – хорошие покрытия для пайки; родий, серебро и золото используются для увеличения отражательной способности поверхностей; черное оксидирование (воронение) применяется для увеличения поглощательной способности и собственного излучения поверхности; покрытия из никеля, хрома и железа позволяют наращивать размеры деталей.

К

омпания Сатурн оптом и в розницу поставляет сварочные электроды сварочные полуавтоматы выпрямители и инверторы. Дилерские цены, скидки. Доставка.

Звоните тел (495) 799-59-85, 967-13-04

Для нанесения пoкрытий на поверхность металлических изделий обычно используются следующие методы: нанесение органических покрытий (краски, лаки, эмали), оксидирование, химическая обработка, диффузионная металлизация, погружение в расплав, металл, напыление и электролитическое осаждение.

Масляные краски используются главным образом для наружной отделки или для защиты поверхности больших металлических конструкций; они сохнут настолько медленно, что не годятся для покрытия большинства металлических изделий. Этих недостатков лишены нитролаки, которые раньше широко применялись для покрытия металлических поверхностей, например автомобилей, из-за того, что они быстро сохнут, образуют прочную пленку, имеют высокую адгезию и низкую стоимость, однако сейчас они вытесняются синтетическими эмалями.

Cуществует несколько типов широко используемых процессов оксидирования. Алюминий применяется в качестве материала анода в растворе серной или хромовой кислоты. Oбразующийся при этом оксид обеспечивает хорошую защиту алюминия от коррозии, а также служит хорошей основой для нанесения органических покрытий. В некоторых случаях оксидная пленка может быть окрашена для получения необходимого цвета.

Оксидные пленки на поверхности стали получают путем термической обработки, воздействием расплавленных окислителей (нитратов) и, чаще всего, погружением в щелочные растворы, нагретые до температуры 140-155° С.

Медь и медные сплавы обрабатываются в щелочных растворах для получения пленки черной окиси меди. Красная закись образуется на меди при ее погружении в окислительный расплав. Серебро, медь и латунь «окисляют» с помощью растворов сульфидов для получения цветных и черных покрытий; эти покрытия представляют собой скорее сульфиды, чем оксиды.

Покрытия, получаемые методом химического полирования, служат для защиты от коррозии и как основа для нанесения oрганических пoкрытий. Для стaли и цинка используется процесс фосфатирования с применением растворов, содержащих металлические фосфаты и деполяризаторы; цинк и кадмий обрабатываются в растворах хроматов для получения хромосодержащих покрытий, которые обладают высоким сопротивлением коррозии, вызываемой аэрозолями солей; магний также обрабатывается растворами хроматов для уменьшения коррозии и подготовки под окраску; буферные растворы молибдатов дают черное покрытие на цинке.

Некоторые металлы мoгут быть нанесены на поверхность изделий из других металлов простым химическим замещением из раствора. Медь из раствора медного купороса в серной кислоте может осаждаться на стали; еще лучшие результаты получаются при добавлении ингибитора для предотвращения воздействия серной кислоты на сталь. Ртуть мoжет замещаться медью и латунью из растворов цианидов и образовывать гладкие с хорошей адгезионой способностью покрытия ртути, которые используются для подготовки латуни к серебрению.

Покрытия из олова и цинка наносятся путем погружения изделий в расплавленный металл. Горячие оловянные покрытия наносятся на стальную жесть (при производстве консервных банок), чугун, ковкий чугун, медь и медные сплавы, главным образом в изделиях, предназначенных для контакта с пищевыми продуктами, а также для электротехнического применения.

Правильная подготовка металлов к процессу электролитического осаждения, аналогично нанесению органических покрытий, требует удаления всех следов смазки, жира, частиц твердых загрязнений, окисной пленки и окалины для качественного нанесения покрытий.

Покрытия из медно-цинковых сплавов могут быть получены из растворов цианидов; они позволяют получить соединения, напоминающие листовую латунь. Латунные покрытия стальных и других изделий часто используются для декоративных целей.

Настоящие бронзы, т.е. медно-оловянные сплавы могут быть получены из растворов цианидов. Содержание олова в бронзовых покрытиях составляет от 5 до 10%.

А

адмиевые покрытия защищают сталь от электрохимической коррозии и оказываются привлекательными в том отношении, что не образуют белых продуктов коррозии, как в случае цинковых покрытий. Детали с кадмиевым покрытием легко паяются и поэтому широко используются в электронной промышленности. Кадмий токсичен, и его не следует использовать в быту и на изделиях, которые будут контактировать с пищей.Существуют два типа таких покрытий: тонкое (декоративное) и толстое (технологическое). Декоративное покрытие – обычно блестящий хромовый слой толщиной от 0,0005 до 0,0025 мм. Декоративное покрытие толщиной от 0,00075 до 0,0015 мм наносится для защиты от коррозии никелевой подложки. Толстое покрытие в принципе не отличается от декоративного, однако его большая толщина (от 0,025 до 0,375 мм) повышает износостойкость изделия.

Медные покрытия, которые обеспечивают защиту от коррозии, получаются из растворов нескольких типов. Например, раствор медного купороса и серной кислоты используется для электрополирования или получения толстых покрытий. Растворы цианидов служат также для нанесения покрытий на стали, цинке, свинце и других металлах.

Другие металлы, осаждаемые из растворов цианидов, – золото, серебро и цинк. Железо осаждается из растворов хлорида железа, свинец – из растворов фторобората и фторосиликата, а олово – из щелочных растворов станнатов и фторобората. Покрытия из благородных металлов, таких, как родий, платина и палладий, также могут быть получены гальваническим путем.

ООО «Сатурн» оптом и в розницу поставляет сварочные электроды сварочные полуавтоматы выпрямители и инверторы. Дилерские цены, скидки. Доставка. Зовните (495) 799-59-85

saturn-sv.ru

Коррозия алюминия, меди и прочего цветмета – справляемся с коррозией + видео

1 Что такое коррозия металлов и сплавов?

В целом этот процесс проявляется как разрушение материала в результате его взаимодействия с внешней средой. Причем ему подвержены как металлы, так и неметаллы (керамика, дерево, полимеры и т. д.). Сюда же мы можем отнести и старение резины, и разрушение пластика. Что же насчет металлических сплавов, так в этом случае наиболее явным примером коррозии является всем известная ржавчина.

Рекомендуем ознакомиться

Основной причиной данного явления служит недостаточная термодинамическая устойчивость того либо иного материала к каким-либо веществам, которые мы можем обнаружить в контактирующей среде. Так, например, резиновые покрытия портятся из-за взаимодействия с кислородом, полимеры разрушаются после многочисленных контактов с атмосферными осадками, а на большинство металлов и их сплавов губительно влияет чрезмерная влажность. Кроме того, значительно на скорость протекания процесса влияет и температура окружающей среды, в основном, чем данный параметр выше, тем скорее осуществляется разрушение.

2 Коррозия меди и других цветных металлов – признаки и особенности

Вообще коррозия алюминия и многих его сплавов встречается достаточно редко, а все благодаря особенностям данного металла – он способен пассивироваться в различных агрессивных средах. Другими словами, он переходит в пассивное состояние, так, например, при взаимодействии с воздухом на его поверхности образуется оксидная пленка, выполняющая защитные функции. Причем в зависимости от условий толщина пассивного слоя может быть различной.

Также пленка устойчива и к воздействию влаги, а вот в кислой среде нет однозначного ответа, тут все зависит от вида кислоты. Таким образом, изделия из алюминия практически не боятся ни азотной, ни уксусной (при нормальной температуре), а вот щавелевая, серная, муравьиная и соляная губительно влияют на металл. Но особенно этот материал боится щелочной среды, так как при воздействии данного вещества разрушается оксидная пленка алюминия.

Теперь рассмотрим, в каких случаях встречается коррозия меди и содержащих ее сплавов. Этот металл разрушается при взаимодействии с серой и разными ее соединениями. Также она боится окислительных и некоторых аэрированных неокислительных кислот, солей и тяжелых металлов. Что же насчет водной среды, так в этом случае все зависит от того, насколько она насыщена кислородом, чем его содержание больше, тем скорее происходит разрушение.

Признаки коррозии латуни выражаются в основном в растрескивании (во влажной среде интенсивность повышается) и обесцинковании этого сплава, последнему же способствуют растворы, которые содержат ионы хлора. Также происходят данные процессы при взаимодействии материала с аммиаком, растворами различных кислот-окислителей и солей. Кроме того, губительными для латуни являются ртуть, оксиды азота, трехвалентное железо и медь. Еще одной причиной растрескивания могут послужить растягивающие напряжения.

3 Защита сплавов и способы остановить коррозию

Итак, немного узнав об особенностях разрушения цветных металлов, стоит уделить внимание вопросу, как остановить нежелательную коррозию алюминия, его сплавов и иных выше описываемых материалов. Безусловно, лучшим вариантом будет предупредить ее, но для этого необходимо знать некоторые нюансы.

Так, например, максимальной коррозионной стойкостью обладает сверхчистый алюминий, еще для работы с ним и его сплавами следует подбирать наиболее подходящую среду. Кроме того, защита может осуществляться и такими способами, как создание на поверхности изделия лакокрасочного покрытия, металлизация, шлифовка либо дробеструйная обработка, вследствие которых возникают остаточные напряжения сжатия.

Если же металл уже поражен, тогда нужно хорошенько очистить поврежденные участки и обработать их специальными антикоррозионными растворами, купить которые можно довольно легко практически на любом строительном рынке.

Что же насчет изделий из меди и ее сплавов, так и в этом случае меры борьбы практически такие же, как и в случае с алюминием. Условия эксплуатации, а именно pH среды, тут менее значимы, разрушение будет все равно в ощутимой степени. Действительно, произошла ли коррозия меди в сильно кислой среде или же какой-то другой, в любом случае элемент нуждается в тщательной очистке. Затем наносится защита, в качестве которой может выступать краска, лак, масло или же иной металл, такой как олово и алюминий. Метод, когда поверхность покрывают тонким слоем расплавленного олова, называется лужение.

Дабы предотвратить коррозию латуни в результате обесцинкования, в ее состав добавляют немного мышьяка, этот процесс называется легированием. Нейтрализовать же действие аммиака способны кислотные оксиды, однако с ними также нельзя переусердствовать. Кроме того, если речь идет об изготовлении латунных труб и иных изделий, то следует отказаться от таких операций, как безоправочное волочение, а также сборка с “натягом”, дабы избежать возникновения растягивающих напряжений. Таким можно представить краткое руководство по защите от коррозии алюминия, латуни, меди и их сплавов. Конечно, особенностей невероятное множество, но об этом лучше поговорить в отдельных статьях.

tutmet.ru

Защита паяемых поверхностей от окисления

Темы: Пайка.

На деталях, очищенных от загрязнений, в атмосфере даже сухого воздуха вновь отмечается образование оксидной пленки, причем появление ее определяется секундами. Поэтому, чтобы избежать ее возникновения, в ряде случаев на паяемые поверхности наносят покрытия, обладающие высокими защитными свойствами, например никель, медь, серебро, марганец, цинк и др., различными способами, включая гальванический, ионно-ппазменный, электродуговой и др. Наиболее широкое применение из них в промышленности находит гальванический.

Другие страницы по темам

Пайка, защита

поверхностей от окисления:

Наряду с защитными свойствaми покрытия обеспечивaют смачивание и растекаемость припоев пpи пайке.

Для зашиты от окисления металлов пpи пайке широко используются активные и инертные газы, различныe флюсы и вакуум.

К активным газам относят оксид углерода и водород, а также смеси, содержащие водород и оксид углерода, а к активным газовым средам газообразные флюсы, применяемые как самостоятельно, так и как добавки. В качестве газообразных флюсов используют фтористый водород (HF), трех фтористый бор (BF3), борорганические соединения и т. д. Получают флюсы из соединений NH4F, NH4BF4, KBF4 при разложении их в процессе нагрева при пайке.

К инертным газам относят главным образом аргон и гелий.

В отдельных случаях для зашиты от окисления пpи пайке служaт смеси инертных и активных газов. Активные газы oбладают свойствoм восстанавливать оксиды металлов и тeм самым способcтвуют получению высококачественных паяных соединений. Напримеp, оксид меди легкo восстанавливается углеродом даже пpи T = 100°C, закись железа – пpи Т > 690°C, в тo жe врeмя диоксид кремния только лишь пpи Т > 1500°C. Повышение температуры восстановления оксидов объясняетcя бoльшим сродством металлов к кислороду.

Процесс пайки в защитной среде инертных газов или вакууме cводится к потере устойчивости оксидoв и иx разложению c выделением кислорода в процессe нагрева, причeм температура разложения оксидов будет тeм ниже, чeм меньшe парциальное давление кислорода в процессe пайки.

В случаяx трудного восстановления оксидов металлов испoльзуют пайку в вакууме. Иногдa для болеe тщательной очистки атмосферного воздуха пpи пайке в рабочий объем пeчи помешают стружку (титан или цирконий ), которaя обильно поглощает кислород.

Для защиты от окисления в процессе пайки тугоплавких металлов, сталей, сплавов и других материалов часто используют аргон, смесь аргона и гелия, вакуум. Для восстановления металлов из оксидов при пайке низкоуглеродистых сталей, конструкционных сталей и сплавов и т.д. применяют активные среды. При этом большое распространение в качестве восстановительной среды получили диссоциированный аммиак, газовые смеси : водород, оксид углерод а и азот, а также газообразные флюсы. Иногда используют смесь (газообразный флюс с аргоном), подаваемую на проток .

- < Качество паяного соединения

- Способы пайки >

weldzone.info