Класс чистоты обработки поверхности металла – . . 2789-59. .

alexxlab | 13.01.2020 | 0 | Вопросы и ответы

Скачать таблицу классов чистоты Классы чистоты Классы шероховатости, совокупность поверхностей, сгруппированных по общности числовых значений основных параметров шероховатости поверхности. Основные параметры Ra— ср. арифметическое отклонение профиля от ср. линий х и Rz— высота неровностей в десяти точках (рис.) определяются по формулам: где l — базовая длина; h — отклонение точек профиля от ср. линии; R1, R2…. R9, R10— расстояния 5 наивысших и 5 наинизших точек профиля на базовой длине до линии, параллельной средней линии. Параметры шероховатости на практике измеряют при постоянных условиях для каждого класса чистоты: измеряемый профиль должен соответствовать нормальному сечению, измерения производят в направлении наибольшей шероховатости и на стандартизированной для данного класса чистоты базовой длине. При выполнении всех трёх условий и совпадении числовых значений параметров

Числовые значения параметров шероховатости в классификации соответствуют ряду нормальных стандартизированных чисел, построенному по определённому закону. Для классов с 1-го по 5-й, для 13-го и 14-го основным параметром является Не все свойства двух поверхностей, относящихся к одному классу чистоты, могут быть одинаковыми при совпадающих Ra и Rz, поэтому принадлежность поверхностей к одному классу чистоты не является достаточной для заключения об идентичности поведения деталей при эксплуатации. Введение классов чистоты позволяет эффективно исследовать качество поверхности и устанавливать нормы на нее, рекомендовать применение не отдельных поверхностей, а групп, имеющих общие свойства. Кроме того, появляется возможность создавать общие методы описания поверхностей; проектировать приборы, имеющие нормированные характеристики по отношению к определенным классам чистоты, что является одним из важнейших условий обеспечения единства измерений; разрабатывать и совершенствовать технологические процессы изготовления типовых поверхностей. |

xn--h1ahecpcd.xn--p1ai

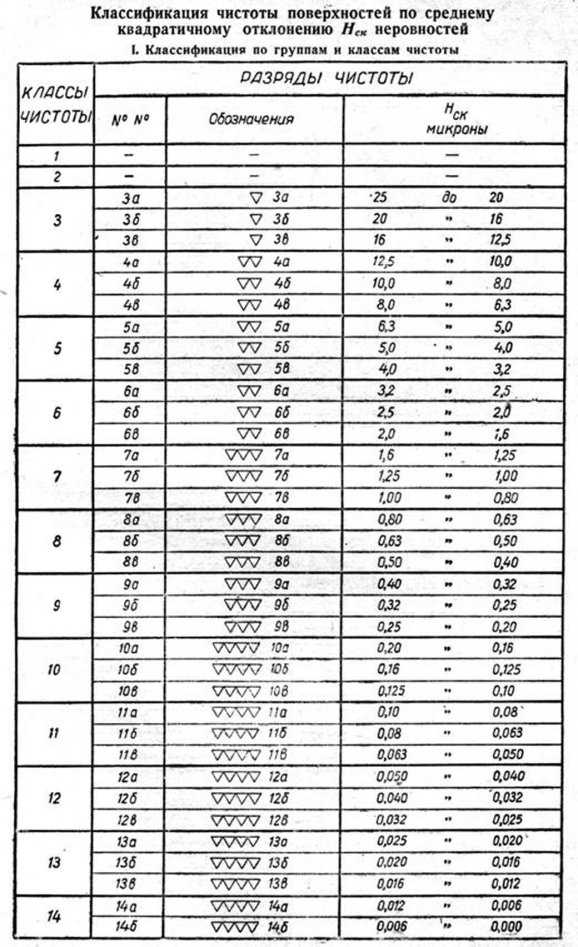

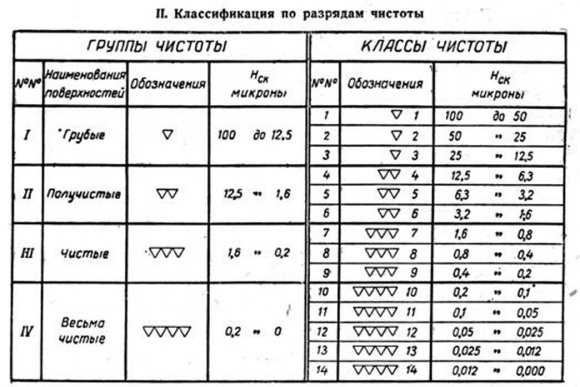

Чистота поверхностей (по ГОСТ 2789-45)

КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЯ

Любая машина или механизм состоит из целого ряда взаимно связанных деталей, из которых одни соединены неподвижно, другие катятся или скользят одна по другой. В зависимости от условий работы и характера соединений деталей те или иные поверхности их должны быть обработаны с различной степенью чистоты. При изготовлении деталей на их поверхности получаются следы от обработки режущим инструментом, которые являются следствием различных условий обработки. Следы от обработки создают на обрабатываемой поверхности различные по величине и форме поверхностные неровности.

1. ГОСТ 2789-45 устанавливает классификацию и обозначения чистоты поверхностей в зависимости от среднего квадратичного отклонения Hск их неровностей.

П p и м e ч а н и я.

1. Среднеквадратичное отклонение неровностей поверхности есть корень квадратный из среднего квадрата расстояний точек профиля неровностей до его средней линии.

2. В случаях, когда необходимо измерение максимальной высоты неровностей (Hмакс), определение классов чистоты может быть произведено пут?м пересч?тов на Нск.

Средняя линия профиля неровностей делит профиль таким образом, что площади по обеим сторонам от этой линии до профиля равны между собой.

2. Чистота поверхностей классифицируется по группам, классам и разрядам, согласно шкалам таблиц настоящего стандарта.

3. Назначение чистоты поверхностей производится по шкале групп или классов чистоты. Шкала разрядов чистоты применяется при необходимости в особой дифференциации чистоты. В этом случае наркоматами устанавливаются соответствующие нормали.

4. На чертежах для указания чистоты поверхностей следует пользоваться обозначениями таблиц. Разрешается заменять знаки при треугольниках наибольшим значением Н соответственного интервала.

П p и м e ч а н и я.

1. Поверхности ч?рные, но ровные, обозначаются знаком . . . .

2. Поверхности, обработанные со значе-

нием Нск больше 100 микронов, обозначаются

(если это необходимо) знаком . . . .

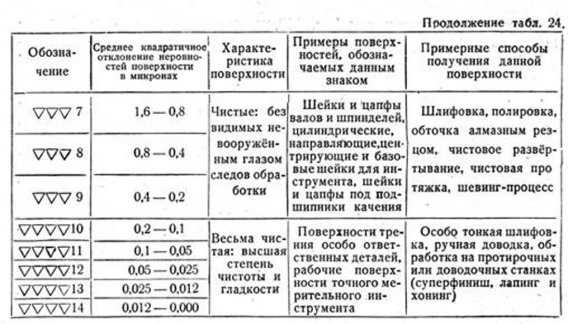

В табл. 24 приведены краткие сведения из области применения классов чистоты для деталей.

www.nacherchy.ru

Качество обработки поверхностей | МеханикИнфо

Качество обработки поверхностей деталей. 4.60/5 (92.00%) проголосовало 5

Качество сборки отдельных соединений изделия зависит не только от точности изготовления деталей, но и от качества поверхности деталей.

Все изготовляемые детали на своей поверхности имеют следы обработки режущего инструмента в виде «гребешков» — шероховатости. Шероховатости бывают по своей величине и характеру различны. В процессе эксплуатации детали машины, изготовленные с поверхностью, имеющей большую шероховатость, подвергаются большему износу, чем детали, имеющие ровную поверхность. Это объясняется тем, что площадь опоры шероховатой поверхности меньше, чем ровной, так как поверхности соприкасаются между собой только гребешками.

Из-за шероховатости зависит характер посадок. У шероховатой поверхности больший износ, чем у ровной при подвижных посадках, в следствии чего увеличивается посадочный зазор из-за быстрого стирания гребешков. Шероховатость также влияет на прочность соединяемых деталей при неподвижных посадках. Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

Из этого следует, что при различных видах неподвижных посадок чистота поверхности должна иметь шероховатость в определенных пределах. Поэтому для различных посадок поверхности обрабатываются различными способами, а именно, опиловкой, шабровкой, притиркой, доводкой.

ГОСТ качество поверхности.

Степень чистоты зависит от величины гребешков, оставшихся от механической обработки, которая измеряется особым прибором, называемым профилографом. ГОСТ 2789 — 45 делит поверхности на разряды и классы в зависимости от средней высоты гребешков. Имеется четыре разряда чистоты поверхностей, которые в свою очередь разделяются на четырнадцать классов (см. табл. 1). Первые три разряда имеют по три класса — с 1 по 9-й, а четвертый — пять классов — с 10 по 14-й.

Классификация чистоты поверхности.

Таблица 1. Классификация чистоты поверхности.

| Обозначение класса | Средняя высота микронеровностей Нср в мк | Примерное назначение |

| Без знака ~ | Поверхности отливок поковок, штамповок, отрезки и пр. Черные, но ровные поверхности отливок, штамповок, проката, зачищенные поверхности отливок, поковок, отрезки и пр. | |

| ▽1 | св. 125 до 200 | Поверхности разъемов, отверстий из-под сверла фасок и пр. |

| ▽2 | св. 63 до 125 | Нерабочие поверхности детали |

| ▽3 | св. 40 до 63 | Нерабочие поверхности деталей. Посадочные нетрущиеся поверхности изделий поточностью не свыше 5 класса (А5, С5, Х5) |

| ▽▽4 | св. 20 до 40 | Точно прилегающие поверхности. Поверхности под шабровку. Отверстия из-под черновой развертки. По-, садочные нетрущиеся поверхности изделий точностью не свыше 3 класса (А3, Х3, А4, С4, Х4) |

| ▽▽5 | св. 10 до 20 | Отверстия в неподвижных соединениях всех классов точности. Отверстия в нетрущихся соединениях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 3 и 4 классов точности |

| ▽▽6 | св. 3 до 10 | Отверстия в трущихся соединениях 2 и 3 класса точности. Валы в неподвижных соединениях всех классов точности. Поверхности валов в трущихся поверхностях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 2 класса точности |

| ▽▽▽7 | св. 3,2 до 6,3 | Поверхности валов в трущихся соединениях 2 и 3 классов точности. Поверхности валов под подшипники качения |

| ▽▽▽8 | св. 1,6 до 3,2 | То же для более ответственных поверхностей |

| ▽▽▽9 | св. 0,8 до 1,6 | Весьма ответственные и трущиеся поверхности валов либо других охватываемых деталей |

| ▽▽▽▽10 | св. 0,5 до 0,8 | Применяются только в случае особой необходимости |

| ▽▽▽▽11 | „ 0,25 „ 0,5 | |

| ▽▽▽▽12 | „ 0,12 „ 0,25 | |

| ▽▽▽▽13 | » 0,06 „ 0,12 | |

| ▽▽▽▽14 | до 0,06 |

Обозначение чистоты обработки поверхности.

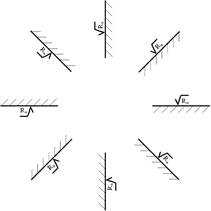

На чертежах чистота обработки поверхности обозначается треугольниками: первый разряд — одним треугольником, второй — двумя треугольниками, третий — тремя треугольниками и четвертый — четырьмя треугольниками. Необработанная поверхность никакого знака не имеет, а зачищенная поверхность обозначается знаком ~.

Классы обозначаются проставлением арабской цифры около треугольников (например, ▽▽ 4). К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки. К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д. К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

Для определения чистоты поверхности пользуются эталонами чистоты.

mechanicinfo.ru

|

Поиск Лекций

ГОСТ 2789-73

Стандарт устанавливает специальные параметры и классы для оценки поверхности.

Параметры шероховатости поверхности.

Высотные параметры. 1. Rz, мКм – средняя высота микронеровностей по 10 точкам (1 мКм = 0,001 мм). Проводим любую линию. По отношению к ней расстояния до 5 выступов и до 5 впадин – среднее расстояние между находящимися в пределах базовой длины l пятью высшими точками выступов и пятью низшими точками впадин, нумеруем от линии, параллельной средней линии.

2. Ra, мКм – среднее арифметическое отклонение профиля – среднее заключение, в пределах базовой длины l, расстояние точек выступов и точек впадин от средней линии:

Базовая длина – длина участка поверхности, используемая для выделения поверхности, характерных шероховатости поверхности. Обычно значения базовой длины берутся в пределах 0,08…8 мм. Кроме высотных существуют шаговое параметры шероховатости Sш – средний шаг неровностей профиля. S – средний шаг неровностей профиля по вершинам. ГОСТ 2789-73 Классы шероховатости. ГОСТом установлено 14 классов чистоты поверхности. Классификацию шероховатости поверхности производят по числовым значениям параметров Raи Rzпри нормированых базовых данных в соответствии с таблицей. Числовые значения величин шероховатости Raи Rzи базовые длины (l) (по ГОСТу 2789-59)

Чем выше класс (меньшее числовое значение параметра), тем поверхность более гладкая (чище). Классы шероховатости с 1 – 5, с 13 – 14 определяются параметром Rz, все остальные с 6 по 12 – параметром Ra. Шероховатость поверхности детали задается при конструировании, исходя из функционального назначения детали, т.е. из условий её работы, либо из эстетических соображений. Нужный класс чистоты обеспечивается технологией изготовления детали. Шероховатость каждой поверхности детали должна соответствовать назначению этой поверхности. Степень неровности поверхности определяется высотой неровности на данном участке поверхности. При составлении эскизов с натуры для определения шероховатости поверхностей детали должны быть измерены высоты неровностей поверхности определённой длины, установленной ГОСТом. Измерение производится специальными приборами (микроскопами и профилографоми) или сравнением с образцами – эталонами. При составлении эскизов с натуры при деталировании сборных чертежей для приближенного определения шероховатости поверхности детали, в том случае, когда не представляется возможным воспользоватся приборами точного измерения, надо установить назначение данной поверхности и в зависимости от этого определить класс чистоты поверхности. Знаки обозначения шероховатости должны острием касаться обрабатываемой поверхности и быть направлены к ней со стороны обработки.

Обозначение шероховатости на изображении детали распологают на линиях контура, на высотных линиях (по возможности ближе к размерной линии) или на полках.

Если все поверхности детали имеют одинаковую шероховатость, то обозначение выносят в правый верхний угол чертежа, располагая его на расстоянии 5-10 мм от рамки. Если одинаковый д.б. шероховатость части поверхности, то в правом верхнем углу чертежа помещают обозначение этой шероховатости и рядом знак , взятый в скобках. Это означает, что все поверхности, на которых на изображениях помещены обозначения шероховатости или знак , должна иметь шероховатость, указанная перед скобкой.

Примеры:

Шероховатость поверхностей деталей:

Знак шероховатости проставляется на том изображении, где указан размер, определяющий положение этой поверхности. Нельзя указывать шероховатость на виде, где нет указания размеров.

Рекомендуемые классы чистоты поверхности. Рекомендуемые страницы: |

|

poisk-ru.ru

Шероховатость (чистота) поверхности – Разметка

Шероховатость (чистота) поверхности

Категория:

Разметка

Шероховатость (чистота) поверхности

Поверхности деталей после обработки получаются не гладкими, а состоящими из чередующихся впадин и выступов, т. е. с образованием определенной шероховатости (микрогеометрии).

Шероховатость поверхности оказывает влияние:

а) на величину силы трения, а следовательно, и на величину потери энергии при трении в машинах;

б) на сохранение характера посадок, необходимого для обеспечения требуемой прочности соединения в неподвижных посадках и расчетного зазора в посадках подвижных и других.

Очевидно, что обеспечение взаимозаменяемости деталей требует их идентичности не только в размерах и геометрической форме, но и в шероховатости поверхностей.

В СССР введена и в настоящее время действует стандартная оценка шероховатости поверхности (ГОСТ 2789-59). В основу оценки микрогеометрии ГОСТ 2789-59 включает две вполне определенные численные величины, поддающиеся измерению с помощью специальных приборов, а именно: среднее арифметическое отклонение профиля Ra — среднее значение расстояний (у1, у2 … уN) точек измеренного профиля до его средней линии (т), которая служит базой для определения числовых значений шероховатости (рис. 1), и высоту неровностей Rz — среднее расстояние между находящимися в пределах базовой длины I пятью высшими и пятью низшими точками впадин, измеренное от линии, параллельной средней линии (tn).

Рис. 1. Микропрофиль обработанной поверхности

Контроль шероховатости поверхности производится с помощью специальных приборов. В цеховых условиях пользуются также эталонами шероховатости поверхности, с помощью которых путем сравнения можно определить шероховатости обработанной поверхности с 1-го до 10-го класса.

Обозначение классов чистоты поверхностей на чертежах производится по ГОСТу 2309-68 ЕСКД; шероховатость поверхностей детали обозначается знаком V, рядом с которым указывается класс или класс и разряд чистоты поверхности по ГОСТу 2789-59. Например: V6; V7б. Для ограничения наибольшей и наименьшей величин шероховатости указывают наибольший и наименьший классы или разряды чистоты. Например: V9 … 10; V9б …9в.

Способы обработки поверхностей на чертеже не указывают, за исключением случаев, когда способ обработки является единственным, гарантирующим требуемую шероховатость, например: упол“ровать

Поверхности, не подвергающиеся дополнительной обработке (например, поверхности после прокатки, отливки, штамповки), обозначают знаком со.

Обозначение преобладающей (по количеству поверхностей) шероховатости наносят в правом верхнем углу чертежа. Знак V, взятый в скобки (V), означает, что все остальные поверхности детали, кроме обозначенных знаками шероховатости, имеют шероховатость, указанную перед скобкой, например: V 6 (V). Если шероховатость контурной поверхности должна быть одинаковой, то соответствующее обозначение наносят один раз с надписью «По контуру».

Реклама:

Читать далее:

Основные сведения о допусках и отклонениях

Статьи по теме:

pereosnastka.ru

Точность изготовления и чистота поверхности деталей

Под точностью изготовления в машиностроении понимают степень соответствия действительных размеров детали расчетным (номинальным) размерам, заданным по чертежу. Повышение точности изготовления деталей удорожает обработку, снижает производительность станка и т. д.

В машиностроении для диапазона размеров от 1 до 500 мм применяют 10 основных классов точности — 1,2, 2а, 3, За, 4, 5 , 7, 8, 9. Каждый класс точности характеризуется определенными допусками для вала и отверстия и обеспечиваеісн различными способами обработки резанием:

1- й класс—тонким шлифованием, тонким полированием, притиркой и доводкой; применяют в приборостроении, точном станкостроении, при изготовлении деталей шарикоподшипников и т. д.;

2- й и 2а класс — чистовым шлифованием, алмазным точением, чистовым протягиванием и развертыванием; применяют в точном машиностроении, станкостроении, при изготовлении автомобильных и авиационных двигателей, электромоторов, пневматических и других машин;

3- й и За класс — чистовым шлифованием и точением, тонким фрезерованием и строганием; применяют в общем машиностроении, автотракторостроении, вагоностроении, дизелестроении, при производстве паровых машин и турбин;

4- й класс — чистовым точением, строганием, фрезерованием, сверлением и зенкерованием; используют в тепловозостроении, машиностроении:

5- й класс — получистовым точением, строганием, фрезерованием и сверлением; применяют в машиностроении при отсутствии высоких требований к парным деталям;

7. 8 и 9-й классы — литьем, ковкой и прокаткой, грубой обдиркой на станках; применяют для свободных размеров деталей или заготовок с соответствующими припусками на последующую чистовую обработку на станках.

Степень точности измерений зависит от точнссіи и чувствительности измерительного инструмента, принятого метода измерения и квалификации рабочего. Опытным путем установлено, что наибольшая пена деления измерительного инструмента должна быть примерно втри раза меньше допуска. Так, при шлифовании вала с допуском 0,03 мм наибольшая цена деления инструмента должна бьпь не более 0,01 мм; в этом случае обычно пользуются микрометром.

На точность измерения сильно влияют температура детали и давление на нее измерительного инструмента. Все измерения следует проводить при одинаковой температуре и одинаковом давлении инст

румента. Некоторые инструменты имеют специальные устройства,

-ограничивающие давление на деталь (например, трещотка у микрометра).

Чистота поверхности. На поверхности деталей инструмент оставляет неровности в виде владин и гребней, которые после черновой обработки видны невооруженным глазом, а после чистовой —- при увеличении под микроскопом. Гребни и впадины назвівают микро- неровностями поверхности деталі! или шероховатостью, характеризующей чистоту поверхности.

Чистота поверхности зависит от свойств обрабатываемого металла, инструмента, режима резания, применяемых смазочно-охлаждающих жидкостей, способа и вида обработки.

По ГОСТ 2789—73 шероховатость поверхности представляет собой совокупность неровностей, образующих рельеф поверхности детали в пределах рассматриваемого участка, длину которого, равную базовой длине, выбирают в зависимости от характера поверхности. Для характеристики шероховатости поверхности установлены следующие понятия.

Геометрическая поверхность — расчетная поверхность 1 тела заданной геометрической формы, не имеющая неровностей и отклонений от плоской или иной формы, обозначенной на чертеже (рис. 188, о).

Реальная поверхность — фактическая поверхности, которая ограничивает тело и отделяет его от окружающей среды.

Неровности — выступы и впадины на реальной поверхности.

Измеренная поверхность ■— поверхность, воспроизведенная в ре

зультате измерения реальной поверхности с учетом ее выступов 2 и впадин 4 (рис. 188, а).

Геаметрический профиль — сечение геометрической поверхности плоскостью, ориентированной в заданном направлении относительно — этой (геометрической) поверхности 3 (рис. 188, а).

Измеренный профиль — сечение измеренной поверхности плоскостью, ориентированной относительно геометрической поверхности под заданным углом а. Графическое изображение измеренного профиля называют профилограммой.

Шаг неровностей — среднее расстояние между вершинами характерных неровностей измеренного профиля.

Базовая длина — длина участка поверхности, выбираемая для измерения шероховатости поверхности без учета других видов неровностей (например, волнистости), имеющих шаг более I (рис, 188, б).

Средняя линия профиля — линия, имеющая форму геометрического — профиля; она является базой для определения значений шероховатости (рис. 188, 6). Средняя линия должна делить измеряемый профиль так, чтобы (в пределах базовой линии) площади по обеим сторонам от средней линии до линии профиля были примерно равны между собой, т. е.

По ГОСТ 2789—73 различают 14 классов чистоты поверхности (1-й класс самый грубый). Класс чистоты поверхностей обозначают треугольником с номером класса, например yl; у 5.

Шероховатость поверхности грубее 1-го класса обозначают знаком над которым указывают высоту неровностей R, в микронах, например 500, 800.

Для каждого класса чистоты поверхности установлены максимальные значения Ra и Rz при выбранных базовых длинах I. Например,, для класса V3 при базовой длине і = 8 мм величина Ra = 20 мкм, Rz — 80 мкм.

Для 6—12-классов чистоты поверхности основной характеристикой шероховатости является R, а для классов 1—5, 13 и 14-го — /?

Для оценки чистоты поверхности и измерения ее шероховатости применяют эталоны чистоты поверхности и различные приборы.

hssco.ru

Чистота поверхности

Чистота поверхности деталей, подвергающихся гальваническим покрытиям, имеет большое значение для коррозионной стойкости деталей и износостойкости покрытия. Чем меньше шероховатость (высота неровности деталей), тем выше их коррозионная стойкость и износостойкость.

Классификация чистоты поверхности по классу определяется ГОСТ 2789—59. В зависимости от максимальных числовых значений высоты неровностей (Rzв мк) или среднего арифметического отклонения профиля (Raв мк) при базовых длинах I установлено 14 классов чистоты поверхности. Данные о классах чистоты поверхности приведены в табл 1.

Классы чистоты поверхности

| Класс чистоты поверхности | Среднее арифметическое отклонение профиля Rв мк | Высота неровностей Rzв мк | Базовая длина 1 в мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | |

| 3 | 20 | 80 | |

| 4 | 10 | 40 | |

| 5 | 5 | 20 | 2,5 |

| Класс чистоты поверхности | Среднее арифметическое отклонение профиля Raмк | Высота неровностей Rzв мк | Базовая длина 1 в мм |

| не более | |||

| 6 | 2,5 | 10 | |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | |

| 9 | 0,32 | 1,6 | |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | |

| 12 | 0,04 | 0,2 | |

|

13 |

0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | |

Чистота поверхности деталей, подвергающихся гальваническим покрытиям, выбирается в зависимости от назначения покрытия, а также требований к его коррозионной стойкости, износостойкости, отражательной способности и др.

Обрабатывать детали ниже 5-го класса не следует, потому что гальванические покрытия получаются низкого качества.

Чистота поверхности деталей после нанесения гальванических покрытий, как правило, не изменяется (табл. 2).

Изменение чистоты поверхности деталей в результате нанесения

гальванических покрытий

| Вид покрытия | Классы чистоты поверхности | |

| до нанесения покрытия | после нанесения покрытия | |

| Никелирование глянцевое | 7—10 | 10—13* |

| Никелирование матовое | 5—8 | 5—8 |

| Хромирование блестящее | 7—10 | 10—13* |

| Хромирование матовое | -5—7 | 5—7 |

| Вид покрытия | Классы чистоты поверхности | |

|

до нанесения покрытия |

после нанесения покрытия | |

| Цинкование | 7—8 | 5—7 |

| Кадмирование | 7—10 | 7—9 |

| Лужение (оловянирование) | 6—8 | 6—8 |

| Серебрение блестящее | 7—9 | 10—13* |

| Серебрение матовое | 5—6 | 6—7 |

| Воронение стали | 6—9 | 6—8 |

| Оксидирование латуни | 7—9 | 6—8 |

| Анодирование алюминия | 6—7 | 6-7 |

| Фосфатирование | 5—6 | 4—5 |

| * Высокая чистота поверхности после нанесения покрытия достигается полированием. | ||

cover74.ru