Классы точности резьбы – 3.1. Классы точности резьбы.

alexxlab | 11.01.2019 | 0 | Вопросы и ответы

Степени точности, классы точности, длины свинчивания резьб. Приведенный средний диаметр резьбы

Допуск среднего диаметра определяют в зависимости от принятой степени точности резьбы в соответствии с ГОСТ 16093-81 (СТ СЭВ 640-77). Основным для всех диаметров принят допуск 6-й степени точности, значение которого вычисляют по следующим формулам (1):

Допуски на эти параметры для остальных степеней точности определяют путем умножения допуска 6-й степени точности, найденного по формулам, на следующие коэффициенты:

Допуски для различных степеней точности образуют геометрическую прогрессию со знаменателем 1,25.

При

одной и той же степени точности

резьбы как это следует из формул

(1), допуск TD

В зависимости от длины свинчивания резьбовые соединения делят на три группы: S – малая длина свинчивания;N – нормальная;L – большая.

Для каждого шага в зависимости от диапазона диаметров резьбы предусмотрены два значения нормальной (N) длины свинчивания, равные 2,24Рd0,2и 6,7Рd0,2. При длине свинчивания Lдопуск рекомендуется увеличивать, а при длине свинчивания S – уменьшать на одну степень точности.

В зависимости от эксплуатационных требований к степени подвижности для резьбовых соединений стандартами установлены поля допусков, образующие посадки трех групп: с зазором, переходные, с натягом.

Свинчиваемость можно обеспечить лишь при условии, что разность средних диаметров наружной и внутренней резьб будет равна или больше суммы диаметральных компенсаций шага и половины угла профиля обеих деталей. Для удобства контроля резьби расчета допусков введено понятие «приведенный средний диаметр» резьбы, который находят из следую-ших уравнений:

Приведенный средний диаметр — это средний диаметр теоретической резьбы, которая свинчивается с действительной резьбой без зазора и без натяга.

Допустимые отклонения шага и угла профиля не нормируют, а устанавливают только суммарный допуск на средний диаметр наружной резьбы Td2и внутренней – TD2, который включает допустимое отклонение собственно среднего диаметра и диаметральные компенсации отклонений шага и угла профиля. Суммарный допуск:

Эти общие принципы положены в основу разработанных стандартов на допуски и посадки метрических резьб.

Система допусков и посадок метрических резьб с зазором

Для наружной резьбы установлено пять основных отклонений (h, g, f, e,d), для внутренней – четыре (H, G, F, E), позволяющих получать различные посадки с гарантированным зазором. При графическом изображении допусков резьбы началом отсчета отклонений диаметров служит номинальный профиль, общий для наружной и внутренней резьбы. Отсчет ведется в направлении, перпендикулярном оси резьб.

Если по существовавшей ранее практике для обычных крепежных резьб устанавливали посадку с минимальным зазором, равным нулю (что соответствует сочетанию основных отклонений Н/h), то теперь рекомендуется преимущественно использовать наружные резьбы с гарантированным занижением размеров (поля допусков 6 g и 8g). Резьбовые соединения такого типа облегчают свинчивание деталей и позволяют наносить тонкие антикоррозийные покрытия.

Резьбовые соединения с большими гарантированными зазорами по диаметрам применяют, когда соединение работает при высокой температуре, для компенсации температурных деформаций; когда необходима быстрая и легкая свинчиваемость деталей даже при наличии небольшого загрязнения или повреждения резьбы; когда требуется повышенная циклическая прочность резьбовых соединений; когда на резьбовые детали наносят антикоррозийные покрытия.

Обозначение поля допуска резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение. Так как точность резьбы определяется сочетанием полей допусков по среднему диаметру d2(D2), по наружному dдля наружных и по внутреннему D1для внутренних резьб, обозначение точности резьбы состоит из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска наружного и или внутреннего диаметра D1, помещаемого на втором месте, например 7g6g; 5H6H. Если поля допусков на эти параметры одинаковы, то в обозначении их не повторяют (6g;7H).

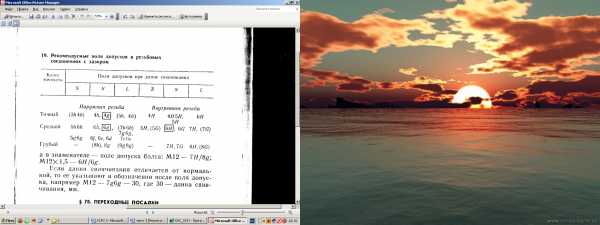

Стандарт допускает любые сочетания полей допусков резьбы и болта, указанные в таблице 1. Поля допусков предпочтительного применения заключены в рамки, поля допусков в скобках применять не рекомендуется.

Обозначение поля допуска резьбы ставят после ее размера. Например, болт М12 – 8g; гайка М12 – 7H; болт М12 x 1,5 6g; гайка М12 x 1,5 – 6H.

Посадки резьбовых соединений обозначают дробью, в числителе которой указывают, поле допуска гайки, а в знаменателе – поле допуска болта: М12 – 7H/8g; M12 x 1,5 – 6H/6g.

Если длина свинчивания отличается отнормальной, то ее указывают в обозначении после поля допуска, например М12 – 7g6g – 30, где 30 — длина свинчивания, мм.

Таблица 1: Рекомендуемые поля допусков и резьбовых соединений с зазором

studfiles.net

Класс – точность – резьба

Класс – точность – резьба

Cтраница 2

Выбор класса точности резьбы необходимо производить с учетом эксплуатационных требований, предъявляемых к резьбовому соединению, и механических свойств пластмассы данной марки. При этом должно быть учтено следующее. [16]

Установлено три класса точности резьбы: кл. [17]

Установлено три класса точности резьбы: кл. Выбор класса точности для конкретных резьбовых соединений производится в зависимости от их назначения. [18]

При назначении класса точности резьбы необходимо установить технологически достижимую точность для данной марки пластмассы. Достижимый класс точности определяется расчетом или ( для повышенной степени точности) по табл. VII. Эта зона, отмеченная определенной штриховкой, укажет достижимый класс точности при условии изготовления резьбы в пресс-форме с корректированным шагом. [19]

ГОСТ 8381 – 66 Класс точности резьбы 3 в обозначении не указывается. [20]

По ГОСТ 9562 – 60 класс точности резьбы определяется суммарным допуском среднего диаметра. Установлено три класса точности ( 1; 2 и 3) и следующие посадки в системе отверстия: скользящая посадка 1-го класса точности ( кл. [21]

К берется в зависимости от класса точности резьбы. [22]

Величины допусков при переходе от одного класса точности резьбы к другому отличаются примерно в 1 6 раза. [23]

Поля допусков устанавливают в зависимости от выбранного класса точности резьбы: в соответствии с требованиями, предъявляемыми к точности резьбового соединения, поля допусков резьб болтов и гаек установлены в трех классах точности; среднем, грубом и очень грубом. Кроме того, следует учитывать длину свинчивания резьбы: короткую S, нормальную N и длинную L ( ГОСТ 16093 – 81 -см, табл. 6.32. Длины свинчивания для резьбовых деталей из пластмасс с особо крупными шагами: при Р 1 мм и номинальных диаметрах ев, 2 8 до 5 6 мм S 3 мм; N 3 – 9 мм; L 9 мм; при шаге 1 5 мм и тех же номинальных диаметрах S 4 6 мм; N 4 6 – – 14 мм; L 14 мм. Допуску диаметров резьб, если нет особых оговорок, относятся к наиболь-1 тему значению нормальной длины свинчивания или ко всей длине резьбы, если она меньше, наибольшей нормальной длины свинчивания. [24]При изучении курса Черчение поле допуска или класс точности резьбы

Допускаются различные сочетания норм отклонений Ь с классами точности резьбы. [26]

Нарезание резьбы вихревым методом обеспечивает 3 – й класс точности резьбы с шагом 2 мм и выше и 2 – й класс – у резьб с шагом менее 2 мм. [27]

На производственных чертежах дополнительно указывают: тюле допуска, класс точности резьбы, класс прочности, подгруппу материала, шифр покрытия и его толщину. [28]

Точность резьбовых калибров и допусков на их изготовление определяется классом точности резьбы обрабатываемой детали, которым предусматриваются предельные отклонения по размеру шага, среднего диаметра и профиля резьбы. [29]

Для резьб, по которым стандартизовано несколько классов точности, обозначается класс точности резьбы. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Класс – точность – резьба

Класс – точность – резьба

Cтраница 1

Класс точности резьбы 3, крупный шаг резьбы, исполнение 1, вид покрытия 00 ( без покрытия) в обозначении не указываются. [1]

Класс точности резьбы выбирают в зависимости от назначения изделий; допускаются сочетания винтов и гаек разных классов точности. [2]

Класс точности резьбы 3, крупный шаг резьбы, исполнение 1, вид покрытия 00 ( без покрытия) в обозначении не указывается. [3]

Класс точности резьбы 3 и обозначении не указывается. [4]

Класс точности резьбы определяется величиной суммарного допуска среднего диаметра. [6]

Класс точности резьбы определяется суммарным допуском среднего диаметра. [7]

Класс точности резьбы, класс прочности, подгруппа материала, шифр покрытия в курсе инженерной графики не рассматривают и на учебных чертежах не указывают. [8]

Класс точности резьбы определяется суммарным допуском среднего диаметра. Установлены 1 – й и 2 – й классы точности для резьбы винта и один класс для резьбы гайки. [9]

Класс точности резьбы определяется величиной суммарного допуска среднего диаметра. [10]

Класс точности резьбы определяется суммарным допуском среднего диаметра. [12]

Допускается класс точности резьбы оговаривать особой надписью на поле чертежа без указания в обозначении резьбы. [13]

Допускается класс точности резьбы оговаривать особой надписью на поле чертежа, без указания в обозначении резьбы. [14]

Допускается класс точности резьбы оговаривать особой надписью на поле чертежа без указания в обозначении резьбы. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Классы – точность – резьба

Классы – точность – резьба

Cтраница 2

Кроме того, специально для резьб с мелкими шагами введен класс 2а, допуск которого по сравнению со 2 – м классом увеличен примерно в 1 25 раза. Эти классы точности резьб с мелкими шагами в настоящее время применяются вне зависимости от п, исходя лишь из необходимости иметь тот или иной допуск Ь при любом п на длине свинчивания. [16]

Допуски внутреннего диаметра резьбы гайки ( е – е) для резьб по ОСТ 94, 32 и 1260 определены с учетом отклонений, получающихся при штамповке гаек. Эти допуски одинаковы для всех классов точности резьбы, и лишь в 1 – м классе точности метрических резьб по ОСТ 32 предусмотрена дополнительная группа 1с с уменьшенными допусками по внутреннему диаметру резьбы гайки. Такими допусками следует пользоваться в тех случаях, когда возникает необходимость в увеличении рабочей высоты витка. [17]

Допуски внутреннего диаметра гайки ( tf – е) для резьб по ОСТ 94, 32 и 1260 определены с учетом отклонений, получающихся при штамповке гаек. Эти допуски одинаковы для всех классов точности резьбы, и лишь в 1 – м классе точности метрических резьб по ОСТ 32 предусмотрена дополнительная группа 1с с уменьшенными допусками по внутреннему диаметру гайки. Такими допусками следует пользоваться в тех случаях, когда возникает необходимость в увеличении минимальной рабочей высоты витка. Допуски внутреннего диаметра резьбы по ОСТ 193 и всех мелких метрических резьб равны допускам наружного диаметра этих резьб. [18]

Точность резьбы, нарезаемой метчиком, зависит не только от точности резьбы метчика, но и от многих других факторов. Вследствие этого не представляется возможным установить классы точности резьбы метчиков в зависимости от класса точности нарезаемой резьбы. [19]

Точность резьбы, нарезаемой метчиком, зависит не только от точности резьбы метчика, но и от многих других факторов. Вследствие этого не представляется возможным установить классы точности резьбы метчиков в зависимости от класса точности нарезаемой резьбы. [20]

На прочность резьбовых соединений при скользящей посадке и с гарантированным зазором влияют отклонения диаметров, шага и угла профиля резьбы. Степень влияния этих отклонений зависит от характера рабочей нагрузки, механических свойств материала болта и гайки и многих конструктивных и технологических факторов. Большое количество переменных факторов, влияющих на прочность резьбовых соединений, затрудняет разработку приемлемого для практики расчетного метода выбора классов точности резьбы. [21]

Детали резьбовых соединений должны быть взаимозаменяемыми. Для этого профиль резьбы выполняется в пределах определенных допусков. По стандарту допуски даются на средний диаметр резьбы, на наружный диаметр болта и внутренний диаметр гайки, причем поля допусков идут в тело детали. Для резьбовых изделий установлена единица допуска РЕ. В зависимости от требований, предъявляемых к резьбовым соединениям, установлены классы точности резьбы, которые характеризуются определенным числом единиц допуска. [22]

В последнее время получает распространение постановка шпилек на клею. С этой целью резьбовые поверхности зачищают, обезжиривают, наносят слой клея и шпильку ввертывают в корпус; на выступающий конец шпильки надевают монтажную втулку и затягивают гайку. Вследствие этого на длине свинчивания обеспечивается необходимое распределение пленки клея. В таком виде соединение выдерживают до отверждения клея. Для этих соединений применяют клеи ВС-350, Л-4 и др. ( см. стр. Если классы точности резьб шпильки различны, а размеры резьб одинаковы, то во избежание ошибок при ввертывании шпильки в корпус на торце ее со стороны более полного среднего диаметра должна быть предусмотрена метка. [23]

Страницы: 1 2

www.ngpedia.ru

Классы точности резьбы – Энциклопедия по машиностроению XXL

Особенно широко распространены в машиностроении стандартные резьбы, параметры которых устанавливаются соответствующими стандартами. Точность изготовления отдельных типов резьб определяется классом (степенью) точности резьбы. ГОСТ 16093-70 устанавливает три класса точности резьбы (точный, средний, грубый) и предусматривает условные обозначения точности. Необходимость применения того или иного класса точности определяется назначением резьбы и требованиями, предъявляемыми к резьбовому соединению. [c.151]Условное обозначение болта включает наименование вариант исполнения диаметр резьбы шаг резьбы (для мелких шагов) класс точности резьбы длину болта класс прочности подгруппу материала шифр покрытия номер стандарта . [c.172]

Класс точности резьбы, класс прочности, подгруппа материала, шифр покрытия в курсе инженерной графики не рассматривают и на учебных чертежах не указывают. [c.172]

При изучении курса Черчение поле допуска или класс точности резьбы рекомендуется в условном обозначении не указывать. [c.196]

Унификации в первую очередь подлежат посадочные со едино-, ния (по номинальным размерам, типу посадок щ классу точности), резьбы (по диаметру, шагу и классу точности), шлице в ы е и ш гоночные соединения, крепежные Детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др. [c.543]

Классы точности резьбы. В соответствии со сложившейся по многих странах практикой поля допусков сгруппированы в три класса точности точный, средний и грубый. Понятие о классах точности условное (на чертежах и калибрах указывают не классы, а ноля допусков), его используют для сравнительной оценки точности резьбы. Точный класс рекомендуется для ответственных статически нагруженных резьбовых соединений, а также когда требуются малые колебания характера посадки средний класс— для резьб общего применения и грубый —для резьб, нарезаемых на горячекатаных заготовках, в длинных глухих отверстиях и т. п. При одном [c.285]

Класс точности резьбы винтов по гост 9562—60 [c.347]

При выборе шагов резьб крупные шаги следует предпочитать мелким и класс точности резьбы 3 — классам точности 2 и 2а. [c.265]

Примеры обозначений винта диаметром 12 мму длиной 40 мм, с классами точности резьбы 2 и 2а, из материала подгруппы 01, с покрытием по группе 1 [c.292]

Для винтов из материала подгруппы 00, без покрытия (группа 0), материал и покрытие в обозначении не указывать. Класс точности резьбы 3 в обозначении не указывать. [c.292]

Класс точности резьбы 3, крупный шаг резьбы, исполнение 1, вид покрытия 00 (без покрытия) в обозначении ие указываются. [c.223]

Пример обозначения винта диаметром 8 мм, длиной 25 мм, с классом точности резьбы [c.230]

Класс точности резьбы 3 в обозначении не указывать. [c.230]

Пример обозначения винта диаметром 8 мм, длиной 25 мм, с классом точности резьбы 2, класса прочности b.Bi [c.231]

Класс точности резьбы 3 предпочитать классу точности 2. [c.231]

Примеры обозначений винта диаметром 10 мм, длиной 25 мм, с классами точности резьбы 2 и 2а, класса прочности 5.8, с покрытием по группе 1 с крупным шагом резьбы исполнения 1 [c.235]

Примеры обозначений винта диаметром 12 мм, длиной 40 мм, с классами точности резьбы 3, класса прочности 5.8, с крупным шагом резьбы б ез покрытия [c.235]

Для резьбы с крупными шагами — класс точности 2 или 3, с мелкими — 2а или 3. Крупные шаги следует предпочитать мелким и класс точности резьбы 3 — классам точности 2 и 2а. [c.239]

Пример обозначения гайки d = 12, с классами точности резьбы 2 и 2а, класса прочности 8, с покрытием 05 [c.240]

Для гаек нормальной точности класс точности резьбы 3 следует предпочитать классу 2а. [c.243]

Примеры обозначений гайки d — (А мм с шагом резьбы 2 мм, с классом точности резьбы 2 и 2а, класса прочности 8, с покрытием 05 нормальной точности [c.243]

Класс точности резьбы Шаг резьбы 5, мм [c.90]

Диаметр резьбы Класс точности резьбы [c.524]

Допуски метрических резьб со скользящей посадкой по среднему диаметру для диаметров от 1 до 600 мм, регламентированные ГОСТом 9253—59, приведены в табл. 21, 22. Установлено три класса точности резьбы кл. 1, кл. 2 и кл. 3, а для резьб с мелким шагом, кроме того, еще и класс 2а. [c.100]

Способ получения резьбы Класс точности резьбы Способ получения резьбы Класс точности резьбы [c.203]

Примечания 1. На производственных чертежах дополнительно указывают т1оле допуска, класс точности резьбы, класс прочности, подгруппу материала, шифр покрытия и его толщину. [c.173]

Окружные скорости применяются от 3 до 100 м1мин в зависимости главным образом от материала заготовки. Точность резьбы отвечает 2-му классу. Точность резьбы выше 2-го класса достигается при работе с принудительной подачей вместо самозатягивания. [c.255]

В обозначении не указывается исполнение 1, крупный шаг резьбы, грубый класс точности резьбы, вид покрытия 00 (без покрытия). Поэтому запись Болт М20х 70. 109 ГОСТ 7798—70 означает болт исполнения 1, с наружным диаметром резьбы 20 мм, имеет длину 70 мм, шаг резьбы крупный, класс прочности 10.9, класс точности резьбы грубый, без покрытия, выполнен по ГОСТ 7798—70. [c.90]

Класс точности резьбы винтов по ГОСТ 9S62-fiO [c.346]

Класс точности резьбы винтов по ГОСТ 9562—60 Заменя- ющее поле допуска Соотношение между отклонениями Соотношение между допусками Соотношение между отклонениями и допусками при других заменах [c.348]

Болт МГ2 X 1,25.2а X 60.109.01 ГОСТ 151вЗ—69 Класс точности резьбы 3 в обозначении не указывать. [c.229]

Гайка Ml2Xl,25.2a.S.05 ГОСТ 8381-вб Класс точности резьбы 3 в обозначении не указывается. [c.240]

mash-xxl.info

Резьбовые соединения с зазором. Основные отклонения. Классы и степени точности. Длины свинчивания. Обозначение полей допусков и посадок метрических резьб начертежах.

⇐ ПредыдущаяСтр 4 из 5Следующая ⇒

Основные отклонения для образования посадок. Посадки с зазором наиболее распространены. Для получения посадок с зазором в ГОСТ 16093—81 предусмотрено пять основных отклонений (d, e, f, g, h) для наружной и четыре (Е, F, G, H) для внутренней резьбы. Эти отклонения одинаковы для диаметров наружной и внутренней резьбы. Основные отклонения Е и F установлены только для специального, применения при значительных толщинах слоя защитного покрытия. Схемы расположения основных отклонений диаметров наружной и внутренней резьбы в посадках с зазором приведены на рис. 3.

Рис. 3. Основные отклонения метрической резьбы при посадке с зазором

При сочетании основных отклонений H/h образуется посадка с нулевым отклонением; при сочетании H/g, f, е, d, а также G, Е, F/h, g, f, е, d, образуются посадки с гарантированным зазором. Указанные основные отклонения для наружной резьбы определяют верхние отклонения, а для внутренней – нижние отклонения диаметров резьбы. Второе предельное отклонение определяют по принятой степени точности резьбы.

Градация точности. ГОСТ 16093-81 установлены 8 степеней точности, определяющие допуски диаметров резьбы. Допуски на все диаметры резьбы для 6-й степени точности приняты за основные.

Допуски остальных степеней точности определяются умножением допуска степени точности 6 на следующие коэффициенты:

Степень точности ………. 3 4 5 7 8 9 10

Коэффициент ……………… 0,5 0,63 0,8 1,25 1,6 2 2,5

Допуски на внутренний диаметр d1 наружной резьбы и наружный диаметр D внутренней резьбы не устанавливают.

Установлены три группы длин свинчивания: S – короткие, N – нормальные и L -длинные. Длины свинчивания свыше 2,24Pd0,2 до 6,7Pd0,2 относятся к группе N; длины свинчивания меньше нормальных относятся к группе S, а больше к группе – L (d и Р -в мм).

В соответствии со сложившейся практикой многих стран поля допусков сгруппированы в три класса точности: точный, средний, грубый. Понятие о классах точности условное (на чертежах и калибрах указывают не классы, а поля допусков), его используют для сравнительной оценки точности резьбы. Поля допусков, принятые в различных классах точности, указаны в таблицах.

Наиболее распространенной является с небольшим зазором (6H/6g). В обоснованных случаях разрешается применять поля допусков, образованные иными сочетаниями полей допусков.

57. Допуски и посадки шпоночных соединений и основные требования, предъявляемые к ним. Параметры и типы шпоночных соединений с призматическими шпонками.

Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения.

Шпоночные соединения выполняют со шпонками призматическими, сегментными, клиновыми и тангенциальными (рис. 1). Наиболее распространены призматические шпонки. Они распространены благодаря простоте, удобству сборки-разборки и экономичности. Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты.

а – призматическая шпонка; б – сегментная шпонка; в – клиновая шпонка

Рис. 1

Основные параметры шпоночных соединений с призматическими шпонками (рис. 2) регламентированы по ГОСТ23360-78.

Рис. 2

Здесь d – диаметр вала;

b – ширина шпонки или шпоночного паза на валу;

h – высота шпонки;

t1 – глубина паза на валу;

t2 – глубина паза во втулке;

l – длина шпонки;

L – длина шпоночного паза на валу.

Посадки шпоночных соединений осуществляются по боковым сторонам шпонки (b) в системе вала. Поля допусков выбираются по ГОСТ 26360-78. На ширину шпонки принят допуск h9, что сделано для уменьшения номенклатуры шпонок и обеспечения возможности их централизованного изготовления. Предусмотрено три вида соединения: свободное, нормальное, плотное (табл. 2.4). Свободное соединение применяют в единичном и серийном производстве, нормальное – в серийном и массовом, плотное – для направляющих шпонок. Посадки нормального и плотного соединений относятся к группе переходных.

Допуски и посадки шлицевых соединений с прямобочным профилем. Параметры шлицевых соединений с прямобочным профилем. Методы центрирования. Обозначение допусков и посадок шличевых соединений на чертежах.

Наиболее важными преимуществами шлицевых соединений перед шпоночными является возможность передачи больших крутящих моментов, высокая прочность и надежность соединения, повышенная точность центрирования и направления втулок на валу. Шлицевые соединения в зависимости от профиля зубьев разделяются на прямобочные, эвольвентные и треугольные.

Наиболее распространены шлицевые соединения с прямобочным профилем. Они используются в подвижных (с зазором) и неподвижных (с натягом) соединениях (рис. 1).

Рис. 1. Прямобочные шлицевые соединения при центрировании:

а – по наружному диаметру D, б – по внутреннему диаметру d,

в – по боковым сторонам b

Размеры шлицевых соединений регламентированы по ГОСТ 1139-80.

Основные размеры:

D – наружный диаметр соединения;

d – внутренний диаметр соединения;

b – ширина шлица;

z – количество шлицев.

Используют три способа центрирования: по наружному диаметру соединения (по D), по внутреннему диаметру соединения (по d) и по боковым поверхностям зубьев и впадин (по b).

Центрирование по D используется для подвижных и неподвижных соединений, при передаче небольших крутящих моментов и в других соединениях, подвергаемых малому износу. Для обеспечения этого сопряжения втулка должна изготовляться с относительно небольшой твердостью, чтобы обеспечить обработку чистовой протяжкой. Вал может иметь большую твердость и обрабатывается шлифованием по наружному диаметру. Этот способ центрирования наиболее простой и экономичный.

Центрирование по d используется для получения высокой точности в отношении совмещения осей вала и втулки. Объясняется это тем, что отверстия по внутреннему диаметру и у вала, и у втулки могут быть окончательно обработаны шлифованием. Эти соединения используются, когда вал и втулка должны иметь большую твердость. Этот способ дорогой, но наиболее точный.

Центрирование по bиспользуется, когда необходимо передать большие крутящие моменты особенно при знакопеременной нагрузке, с реверсированием. При этом способе не обеспечивается высокой точности центрирования, и поэтому он применяется значительно реже, чем два других.

Посадки шлицевых соединений назначаются по параметру центрирования и боковым сторонам шлицев. Таким образом, имеются три варианта назначения посадок:

1) по D и b;

2) по d и b;

3) по b.

При этом поля допусков по центрирующим параметрам шлицевого соединения взяты из ГОСТ 25347-82 для гладких соединений.

59. Классицикация цилиндрических передач и основные требования, предъявляемые к ним. Степени точности зубчатых колес и передач. Нормы точности. Обозначение степеней точности зубчатых передач на чертежах.

Зубчатые передачи классифицируются по назначению:

1) отсчетные;

2) быстроходные;

3) силовые;

4) общего назначения.

1. Отсчетные передачи применяются в измерительных механизмах и приборах, делительных механизмах станков. Передачи работают при малых скоростях и малых нагрузках, имеют малый модуль и мелкие зубья. Основное требование: высокая кинематическая точность, то есть высокое постоянство передаточного отношения.

2. Быстроходные зубчатые колеса используются в газотурбинных двигателях. Работают при высоких скоростях и больших нагрузках. Основное требование: высокая плавность работы.

3. Силовые передачи применяются в редукторах рольгангов и прокатных станов, а также в грузоподъемных машинах. Работают при малых скоростях и очень больших нагрузках. Основное требование: высокая полнота контакта между боковыми поверхностями зубьев колес.

4. К передачам общего назначения не предъявляются особые требования, главное, они должны обладать достаточно высокой работоспособностью и ресурсом (5-10 тыс. часов работы).

Два колеса являются взаимозаменяемыми, если они имеют одинаковый модуль, одинаковое число зубьев, одинаковую ширину и один и тот же характер посадки на вал.

Допуски цилиндрических зубчатых передач нормируются по ГОСТ 1643-81 для m ³ 1 мм и ГОСТ 9178-81 для m < 1 мм.

Допуски цилиндрических зубчатых передач нормируются по ГОСТ 1643-81 при модуле m = 1¸55 мм, делительном диаметре d до 6300 мм, ширине венца bw до 1250 мм.

Предусмотрено 12 степеней зубчатых колес с 1 по 12. Самая точная – первая степень.

Рекомендуемые страницы:

lektsia.com

Класс – точность – резьба

Класс – точность – резьба

Cтраница 3

Согласно ГОСТ 10191 – 62 для резьбовых соединений с гарантированными зазорами класс точности резьбы болта или гайки определяется не величиной допуска на средний диаметр Ь, а в зависимости от числовых значений нижнего отклонения Ь для болта и верхнего отклонения Ь для гайки. [32]

Индекс ( 0 или 1) у букв А и Т обозначает класс точности резьбы, а цифра 2 или 3 – количество групп сортировки. [33]

Условное обозначение установочных винтов содержит наименование, диаметр резьбы, длину винта, класс точности резьбы, подгруппу материала, группу покрытия и № ГОСТа. [34]

Для винтов из материалов подгруппы 00 без покрытия ( группа 0), класса точности резьбы 3 материал, покрытие и класс точности резьбы в обозначении не указываются. [35]

Для гаек из материала подгруппы 00 без покрытия ( группа 0) ц класса точности резьбы 3 материал, покрытие и класс точности резьбы в обозначении не указываются. [36]

На резьбе уплотнительных колец, изготовленных из кор-розионностойких и жаростойких сталей независимо от класса точности резьбы вмятины, заусенцы, рванины и выкрашивания ле допускаются. [37]

Для винтов из материала подгруппы СО, без покрытия ( группа 0), класса точности резьбы 3, материал, покрытие и класс точности в обозначении не указываются. [38]

Обозначение стандартных гаек других типов аналогичны приведенным выше с заменой лишь номера ГОСТ и указанием класса точности резьбы и покрытия. [39]

Для болтов из материала подгруппы 00, без покрытия ( групп 00) материал и покрытие Класс точности резьбы 3 в обозначении также ые указывать. [40]

Для болтов из материала подгруппы 00, без покрытия ( группа 00) материал и покрытие Класс точности резьбы 3 в обозначении также не указывать. [41]

Для резьб, по которым стандартизовано несколько классов точности – условное обозначение резьбы и условное обозначение класса точности резьбы ( М24 кл. [43]

Считаем, что средством улучшения контроля качества изготовляемой резьбы болтов и гаек с указанными шагами и классами точности резьбы могут служить те же непроходные резьбовые калибры, но при условии перенесения этой проверки с окончательно изготовленных болтов и гаек на заготовки со специально установленными размерами и нарезанной на них резьбой. Подобрав размеры этих заготовок такими, чтобы при нарезанной на них резьбе наружный диаметр болта не получился больше, чем у непроходного кольца, а внутренний диаметр гайки не меньше, чем у непроходной пробки, и установив у них несвинчиваемость с непроходными ка-либрами, можем сделать вывод, что средний диаметр резьбы нарезанных впоследствии болтов и гаек из нормальных заготовок окажется также в пределах допуска по среднему диаметру. Этот вид проверки достаточно производить только при замене износившегося инструмента, при его переточках и настройке станка. [44]

Нарезание резьбы на деталях с наружным диаметром до 52 мм производится плашками, обеспечивающими 3 – й класс точности резьбы. Нарезание производится как вручную, так и на станках. При нарезании резьбы на станке и жестком креплении плашки ось плашки с осью нарезаемой детали может не совпадать, что приводит к срезанию резьбы и получению конусной поверхности. [45]

Страницы: 1 2 3 4

www.ngpedia.ru