Концевая фреза с равной стойкостью боковых и торцовых лезвий – 11. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач.

alexxlab | 09.01.2021 | 0 | Вопросы и ответы

11. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач.

Руководство по использованию

Геометрия концевой фрезы Величина затылованной части Ширина ленточки Угол наклона винтовой канавки Вспомогательная режущая кромка Диаметр сердцевины Величина падения затылка Задняя поверхность Главная

ПодробнееРАСЧЁТ И ПРОЕКТИРОВАНИЕ ПРОТЯЖЕК

В. В. Демидов, Г. И. Киреев, М. Ю. Смирнов РАСЧЁТ И ПРОЕКТИРОВАНИЕ ПРОТЯЖЕК ЧАСТЬ 1 ВНУТРЕННИЕ КРУГЛЫЕ ПРОТЯЖКИ Ульяновск 2005 1 Федеральное агентство по образованию Государственное образовательное учреждение

ПодробнееТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ УДК 621.83 А.А. Маликов, д-р техн. наук, проф., зав. кафедрой, А.В. Сидоркин, канд. техн. наук, доц., (4872) 33-23-10, [email protected] (Россия, Тула,

ОПТИМИЗАЦИЯ ПРОЦЕССОВ РЕЗАНИЯ

Б И Б Л И О Т Е К А Т Е Х Н О Л О Г А Заслуженный деятель науки и техники РСФСР д-р техн. наук проф. ОПТИМИЗАЦИЯ ПРОЦЕССОВ РЕЗАНИЯ \ Москва ф «МАШИНОСТРОЕНИЕ» 1976 ОГЛАВЛЕНИЕ Предисловие 3 I. Физические

Подробнее3 Объем дисциплины и виды учебной работы

. ЗАДАЧИ ДИСЦИПЛИНЫ Задачей дисциплины является обучение студентов навыкам расчета и разработки конструкции режущего инструмента общего назначения и инструмента для получения резьб. В первой части курса

ПодробнееLeс_15_TKMiM_1АА_AD_LNA_08_12_2016

Leс_15_TKMiM_1АА_AD_LNA_08_12_2016 Содержание 15.1. Резцы 15.2. Инструменты для обработки отверстий 15.3. Фрезы Контрольные вопросы Задания для самостоятельной работы Cписок литературы По назначению (или

ПодробнееОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ… 9 ВВЕДЕНИЕ… 12

ОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ… 9 ВВЕДЕНИЕ… 12 1. ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ МЕТАЛЛОРЕЖУЩИХ ИНСТРУМЕНТОВ… 15 1.1 Термины и определения…15 1.2 Основные требования к режущим инструментам и их обеспечение…17

ПодробнееШероховатость поверхностей

Шероховатость поверхностей Правила измерения и нанесения параметров шероховатости на чертеже устанавливает стандарт ISO 1302:2002. В России использовался стандарт ГОСТ 2.309-73, но С учетом изменения 3

ПодробнееФРЕЗЫ ЦИЛИНДРИЧЕСКИЕ

ГОСТ 2 9 0 9 2-9 1 (ИСО 2 5 8 4-7 2 ) М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т ФРЕЗЫ ЦИЛИНДРИЧЕСКИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ Издание официальное БЗ 1-2 0 0 4 ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва декорирование

/ УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ /

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ

ПодробнееСТАНДАРТИЗАЦИЯ НОРМ, ВЗАИМОЗАМЕНЯЕМОСТЬ

СТАНДАРТИЗАЦИЯ НОРМ, ВЗАИМОЗАМЕНЯЕМОСТЬ Взаимозаменяемость принцип конструирования и изготовления деталей, обеспечивающий возможность сборки и замены при ремонтах независимо изготовленных с заданной точностью

ПодробнееПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ Общие термины, определения и обозначения элементов зубчатых передач устанавливает ГОСТ 16530-83. Передача механизм, осуществляющий передачу вращательного движения или его ПодробнееТ е м а 8. ЗУБОФРЕЗЕРОВАНИЕ. Содержание

Т е м а 8. ЗУБОФРЕЗЕРОВАНИЕ Цель изучение технологических возможностей зубофрезерования, основных узлов зубофрезерного станка и их назначения, инструмента для нарезания зубчатых колес; получение практических

ПодробнееЗЕНКЕРЫ Зенкep отличия зенкера от сверла

ЗЕНКЕРЫ Зенкep многолезвийный режущий инструмент, предназначенный для предварительной или окончательной обработки просверленных, штампованных или отлитых отверстий Основные особенности и отличия зенкера

Подробнее-20 Круги шлифовальные тарельчатые

Каталог продукции Уважаемые Господа! В 1957 году американская фирма «Дженерал Электрик» впервые представила на рынок синтетические алмазы. Руководство Советского Союза поставило задачу разработать и освоить

ПодробнееТ.Г. Джугурян, д-р техн. наук, А.М. Голобородько, Л.М. Перпери, канд. техн. наук, Одесса, Украина

УДК621.951 Т.Г. Джугурян, д-р техн. наук, А.М. Голобородько, Л.М. Перпери, канд. техн. наук, Одесса, Украина ВЫБОР ПАРАМЕТРОВ И ГЕОМЕТРИИ АБРАЗИВНЫХ ЭЛЕМЕНТОВ КОНИЧЕСКОЙ АБРАЗИВНО-ВЫГЛАЖИВАЮЩЕЙ РАЗВЕРТКИ

ПодробнееÌåõàíè åñêàÿ îáðàáîòêà ñòàëè

Ìåõàíè åñêàÿ îáðàáîòêà ñòàëè Износостойкая листовая сталь и высокопрочная конструкционная листовая сталь относятся к маркам стали, механическую обработку которых можно выполнять инструментами из быстрорежущей

Подробнее2 тел.: +7 (343)

2 тел.: +7 (343) 239-09 – 09 ФРЕЗЫ ТВЕРДОСПЛАВНЫЕ Фрезы твердосплавные с цилиндрическим хвостовиком, 2-х, 3-х, 4-х, 5-ти, 6-ти зубые, D от 2 мм до 32 мм по техническим условиям завода. Варианты исполнения:

ПодробнееОбработка колесных пар

R 4,0 Ø6,35 iw I CK15M / iw LNMX 30 19 40-PR 30,0 19,05 1 5,0 1 1,5 0,5 LNMX – PR LNMX 19 19 40-22 19,05 19,05 10,0 3,5 1,5 8,0 1,5 0,5 LNMX 30 19 40-22 30,0 19,05 1 5,0 LNMX 30 19 40-24 LNMX – 24 P10

ПодробнееМеханическая обработка

Механическая обработка Сверление Коническое зенкование Нарезка резьбы Обточка Фрезерование Износостойкая листовая сталь и высокопрочная конструкционная листовая сталь относятся к маркам стали, механическую

Подробнее ПРОЕКТИРОВАНИЕ ДИСКОВЫХ МОДУЛЬНЫХ ФРЕЗ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ “САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ имени академика С.П.КОРОЛЕВА”

Подробнееdocplayer.ru

Водилов А.В., Черкашин В.П. Конструктивные и технологические особенности цельной концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий

УДК 621.914.22.

Водилов Андрей Валерьевич1, Черкашин Валентин Павлович2

1НИИ приборостроения им. В.В. Тихомирова, г. Жуковский, инженер-программист

2ОАО «Объединенные машиностроительные технологии», г. Москва, канд. техн.наук

Vodilow Andrey Valerievich1, Tcherkashin Valentin Pavlovich2

1

2United Engineering Technologies, Moscow, Candidate. tehn.

Библиографическая ссылка на статью:

Водилов А.В., Черкашин В.П. Конструктивные и технологические особенности цельной концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий // Современная техника и технологии. 2014. № 2 [Электронный ресурс]. URL: http://technology.snauka.ru/2014/02/3042 (дата обращения: 24.09.2018).

Концевая фреза с равной стойкостью боковых и торцовых режущих лезваий имеет отличительную особенность от традиционной стандартной концевой фрезы по ГОСТ17025-71, состоящую в том, что она в наиболее изнашиваемой зоне у торцовой плоскости содержит дополнительные специальные режущие зубья. Это позволяет увеличить стойкость фрезы ориентировочно в два раза.

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий со сменными многогранными пластинами и с твердосплавными напаянными винтовыми пластинами исследованы а работах [1-5].

Цельная концевая фреза с равной стойкостью боковых и торцовых режущих лезвий имеет ряд конструктивных и технологических особенностей. Анализу этих особенностей посвящена данная статья.

Концевые фрезы из быстрорежущей стали Р9, Р18, Р6М5 ( ГОСТ 17025-71 ) имеют определенные преимущества перед твердосплавными фрезами при малых и средних скоростях резания. Зубья фрез из быстрпорежущей стали, уступая по твердости и теплостойкости твердосплавным зубьям, превосходят их по пределу прочности на сжатие и растяжение. Зубья из быстрорежущей стали при резании практически не имеют микросколов, которым подвержены твердые сплавы, то есть имеют хороший запас по хрупкой прочности.

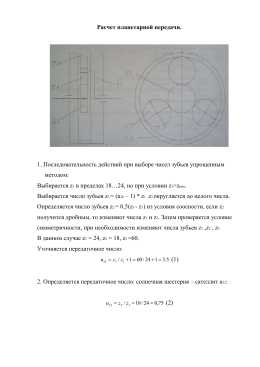

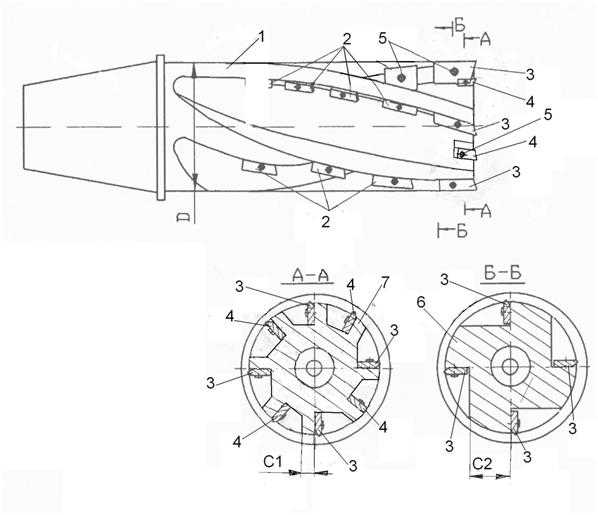

На рис.1 представлена конструктивная схема цельной концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий: 1 – корпус фрезы; 2 – обрабатываемая деталь; 3 – стандартные зубья; 4 – специальные зубья; 5 – стружечная канавка стандартных зубьев на высоте большей С; 6 – стружечная канавка стандартных зубьев и специальных зубьев на высоте С; 7 – схемы сечений срезов, снимаемых боковыми режущими лезвиями стандартных зубьев; 8 – схемы сечений срезов, снимаемых специальными зубьями; 9 – схемы сечений срезов, снимаемых торцовыми режущими лезвиями стандартных зубьев; 10 – стружкоразделительная канавка на стандартных зубьях, препятствующая прохождению теплоты от боковыз режущих лезвий к торцовым режущим лезвиям этих зубьев и предохраняя их от перегрева; C – высота специальных зубьев; L – высота стандартных зубьев; C1 – размер упрочняющей фаски.

Подчеркнем следующее. Конструктивное сочетание профиля зуба и профиля стружечной канавки однозначно определяют конфигурацию, называемую затылком, который находится между этими профилями и воспринимает усилия резания, работая на изгибную прочность. На высоте С затылок содержит меньший объем металла и имеет меньшие

размеры, так как число зубьев здесь в два раза больше, но и сила резания здесь в два раза меньше.

Рис.1. Цельная концевая фреза с равной стойкостью боковых и торцовых режущих лезвий

Принцип работы фрезы характеризуется схемой сечений стружек У торцовой плоскости фрезы зубья работают в стесненной схеме резания, износ здесь более интенсивный, но и режущих лезвий здесь в два раза больше. Этим объясняется равностойкость боковых и торцовых режущих лезвий.

В цельной концевой фрезе с равной стойкостью боковых и торцовых режущих лезвий наличие дополнительных зубьев у торцовой плоскости разделяет фрезу в конструктивном и технологическом отношении на две части. Верхняя часть фрезы на высоте, большей С, имеет меньшее число зубьев и больший объем стружечных канавок. Нижняя часть фрезы на высоте С имеет большее число зубьев и меньший объем стружечных канавок.

Для нарезания стружечных канавок не представляется использовать обычные традиционные угловые фрезы на проход по всей длине фрезы. Угловая фреза при нарезании стружечных канавок в верхней части концевой фрезы не должна доходить до специальных зубьев концевой фрезы. В нижней части концевой фрезы на высоте С угловая фреза при обработке стружечных канавок должна быть значительно меньших размеров. Но стружечная канавка, расположенная на высоте С, должна сопрягаться со стружечной канавкой больших размеров, расположенной выше высоты С. Обработка этого места сопряжения должно вестись не угловыми фрезами, а специально спрофилированными пальчиковыми фрезами разных дипметров со сферической торцовой частью.Прорезание стружечных канавок ведется преимущественно на зуборезных станках, а обработка пальчиковыми фрезами ведется на универсально фрезерных станках.

Технологическое усложнение состоит также в обработке зоны перехода в концевой фрезе от высоты большей размера С к высоте меньшей размера С, то есть того локального участка, где начинается размещение специальных зубьев и соответствующих им стружечных канавок.

Таким образом, изготовление концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий на универсально- фрезерных станках является трудоемким технологическим процессом, включающим различные трудоемкие технологические операции [ 6 ]; все это увеличивает время изготовления концевой фрезы и удорожает производство.

Для зачистки или шлифования стружечных канавок после лезвийной обработки и термической обработки традиционные тарельчатые шлифовальные круги не могут быть использованы при проходе на всю высоту фрезы, так как в этом случае этот круг врежется в специальные зубья, находящиеся в торцовой плоскости фрезы на высоте С. Цент тарельчатого шлифовального круга при обработке стружечных канавок не должен доходить до специальных зубьев примерно на величину 0,4 – 0,6 своего радиуса. В нижней части концевой фрезы тарельчатый круг должен быть меньших размеров, а зона сопряжения стружечных канавок на высоте С должна обрабатываться (зачищаться или шлифоваться) шлифовальными головками, приспособленных для работы по профильным поверхностям.

Поверхность стружечных канавок согласно техническим условиям по ГОСТ 17024-82 должна быть не ниже Rz=10 мкм, то есть не ниже шестого класса шероховатости по ГОСТ 2789-73 (диапазон шестого класса шероховатости Rz=6,3 – 10 мкм). Пальчиковые фрезы при нарезании могут дать шероховатость обрабатываемой поверхности шестого класса при острых зубьях. При затуплении зубьев степень точности устойчиво становится равной пятому классу Rz=10 – 20 мкм [ 7 ].

Поверхность стружечных канавок не является сопряженной поверхностью, а ее зачистка или шлифование не является ни отделочной, ни доводочной операцией. Здесь точность практически не нужна, но нужна чистота поверхности, так как по этой поверхности скользит стружка. Улучшение чистоты поверхности уменьшает коэффициент трения, способствуя лучшему отводу накопленной стружки из стружечной канавки и отсутствию пакетирования стружки в самой стружечной канавке. В ответственных случаях при специальных работах не исключается даже полирование стружечных канавок.

Таким образом, изготовление концевой фрезы с равной стойкостью боковых и тоцовых режущих лезвий усложняет технологию по сравнению со стандартной концевой фрезой. Но эта концевая фреза имеет стойкость в два раза больше. Поэтому при необходимости производства этих фрез целесообразно ориентироваться на использование станков с ЧПУ с целью упрощения технологии изготовления. На этих станках по специально разработанной компьютерной программе пальчиковые фрезы и шлифовальные головки совершают сложные пространственные движения по заданной траектории, обрабатывая и формируя и сами стружечяные канавки и зону сопряжения этих канавок на высоте С, представляющих собой конфигурацию профильных поверхностей.

Переточка изношенных зубьев концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий производится также, как и для традиционных стандартных концевых фрез. Заметим, что равностойкость боковых и торцовых режущих лезвий может незначительно нарушаться в зависимости от многих факторов, одними из важнейших которых являются изменение режимов фрезерования. Изменение режимов фрезерования приводит к незначительному изменению равностойкости в ту или другую сторону. Изготовленная, установленная на станок и работающая концевая фреза может иметь разницу в стойкости боковых и торцовых режущих лезвий (то неравностойкость) до 5 – 10%. Восстановить равностойкость можно изменением (при переточке изношенных зубьев) величин С1 упрочняющих фасок на вершинах торцовых режущих лезвий стандартных и специальных зубьев (рис.1). Упрочняющая фаска является во фрезе с равной стойкостью боковых и торцовых режущих лезвий является важнейшим конструктивным параметром

ВЫВОДЫ

При изготовлении цельных концевых фрез с равной стойкостью боковых и торцовых режущих лезвий (стойкость этих фрез ориентировочно в два раза больше стойкости стандартных концевых фрез) целесообразно обработку вести на станках с ЧПУ и использовать в качестве инструмента спрофилированные пальчиковые фрезы и шлифовальные головки; это значительно упрощает и удешевляет технологический процесс.

Библиографический список

- Патент на полезную модель №125502 РФ МПК7 В23В 27/16 Концевая фреза повышенной стойкости/ Черкашин В.П., Водилов А.В. Опубликовано в бюллетене №7 2013.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.- C.53-55.

- Черкашин В.П., Водилов А.В. Анализ температурных полей концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при фрезеровании труднообрабатываемых сталей// СТИН(станки и инструмент).-2013.- №9.- C.23-28.

- Водилов А.В., Черкашин В.П. Влияние стружкоразделительных канавок на температурное поле концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий//Современная техника и технологии.-2013.- № 7.

- Водилов А.В., Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых лезвий сменных неперетачиваемых режущих пластин// Современная техника и технологии.-2013.- № 9.

- Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». – Московский государственный горный университет. 2011. C.199 – 211.

- Справочник металлиста. В 5 т. // Е.Д. Баклунов, А.К.Белопухов,М.И. Жебин и др.: Под ред. А.Н. Малова.- М .: Машиностроение.1977. Том 3.-748c.

Все статьи автора «Водилов Андрей Валерьевич»

technology.snauka.ru

11. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач.

УДК 621.011 Д.С. Дворянинов,МГГУ, научный руководитель: Черкашин В.П.,гл. специалист ОАО «ОМТ» 11. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач. В статье изложены технологические обоснования целесообразности применения для обработки звезд движителей механизмов подач угледобывающих комбайнов концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий. Произведен анализ работы и конструктивных особенностей самой фрезы Ключевые слова: Механизм подачи. Звезда. Концевая фреза. In clause technological substantiations of expediency of application are stated for Processings of stars of propulsive device mechanisms of submissions of coal-mining combines a trailer mill with equal stability of lateral and face cutting edges. The analysis of work is made аnd design features of the mill. Key words: The feeder. A star. A trailer mill. В работе [1] разработана концевая фреза с равной стойкостью боковых и торцовых режущих лезвий и обоснована техническая и технологическая целесообразность ее применения для обработки эвольвентных профилей зубьев зубчатых колес движителей механизмов подач угледобывающих комбайнов. Отличительной особенностью этой фрезы является то, что она помимо стандартных зубьев содержит специальные зубья, имеющие только торцовые режущие лезвия. Как показала практика проектирования и технология изготовления движителей такой фрезой целесообразно обрабатывать и профили зубьев звезд, имеющих тангенциальное смещение профилей с целью увеличения изгибной прочности зуба. В связи с повышением энерговооруженности угледобывающих комбайнов возрастает и величина тягового усилия механизма подачи. В настоящее время тяговое усилие одного механизма подачи и, следовательно, усилие, приложенное к зубу звезды составляеи Тп =320 370 кн. Зубья звезды движителя механизма подачи (такая звезда при традиционном проектировании, то есть без тангенциального смещения профиля предельно нагружены. Дальнейшее увеличение тягового усилия механизма подачи приведет к тому, что необходимо будет изыскивать способы увеличения несущей способности зубьев по условию изгибной прочности. Изгибная прочность звезды наиболее важный параметр, так

как поломка зуба звезды связана с остановкой комбайна и с неотложными и трудоемкими ремонтными работами. Для увеличения изгибной прочности зубьев звезды целесообразно применять тангенциальное смещение профилей (по аналогии со смещением исходного контура зубьев колес в редукторах комбайнов. Многочисленные эксперименты и опыт эксплуатации концевых фрез показывает, что в стандартных концевых фрезах торцовые режущие кромки изнашиваются в 2 раза быстрее. Поэтому в проектируемой фрезе с равной стойкостью боковых и торцовых режущих лезвий число торцовых режущих лезвий должно быть в 2 раза больше, чем число боковых режущих лезвий. Такая фреза представлена на рис.2; в этой фрезе наряду со стандартными зубьями содержатся специальные зубья, имеющие только торцовые режущие лезвия. Концевая фреза фрезерует, постепенно углубляясь по ширине зуба, поэтому торцовые режущие лезвия наряду с боковыми режущими лезвиями находятся всегда в работе. Уменьшение в 2 раза числа боковых режущих лезвий упрощает контроль точности зубьев при изготовлении и при переточки после затупления, так как число контролируемых зубьев в 2 раза меньше. Число стандартных зубьев может быть сколько угодно и ограничивается только диаметром фрезы; но их количество должно быть равно количеству специальных зубьев. Нет никакого практического смысла назначать число боковых режущих лезвий таких же, как и число торцовых режущих лезвий. Ведь при износе торцовых режущих лезвий эти торцовые лезвия будут перетачиваться, а вместе с ними будут перетачиваться и еще не изношенные и работоспособные боковые режущие лезвия. А это связано с дополнительной затратой времени рабочих-заточников и с дополнительным временем работы заточных станков. Особо необходимо остановиться на следующем. При нанесении на режущие лезвия фрезы износостойких покрытий, в том числе и современных дорогостоящих наноструктурированных покрытий получается экономический эффект за счет того, что расход этих покрытий будет почти в 2 раза меньше, по сравнению с тем, если бы все зубья имели боковые режущие лезвия. Особенно это важно для условий серийного производства. В данной статье произведен анализ фрезы с равной стойкостью боковых и торцовых режущих лезвий с точки зрения анализа конструктивных параметров, стойкости режущих

лезвий, заштыбовки стружки, получаемой чистоты обрабатываемой поверхности по условию шероховатости. Подчеркнем, что все исследования цельной монолитной концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий проводятся впервые. Проектирование и эксплуатация концевой фрезы и эксплуатация концевой фрезы с равной по стойкости боковых и торцовых режущих лезвий. При проектировании, при заданном диаметре, концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий угловой шаг выбирается при режимах резания получистового фрезерования (скорости резания V= 30 м/мин, подаче S=0,12 мм/зуб) из условия отсутствия заштыбовки стружки в стружечных канавках в зоне торцовых режущих лезвий и условия прочности зубьев. В этом случае угловой шаг в зоне боковых режущих лезвий стандартных зубьев будет в 2 раза больше, то есть будет иметь место запас по условию отсутствия заштыбовки стружки в стружечных канавках. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий предназначена для получистового и может быть использована для чернового фрезерования. Так как имеется запас по условию отсутствия заштыбовки, то подача при черновом фрезеровании ограничена только прочностью самой фрезы, а также мощностью и жесткостью станка. Заштыбовки стружки в зоне резания торцовых лезвий (как стандартных, так и специальных зубьев) не происходит, так как наличие винтовых стружечных канавок способствует удалению стружки из зоны резания этих режущих лезвий. Может иметь место вариант фрезерования, когда обрабатываемая поверхность при первом проходе обрабатывается в режиме чернового фрезерования, а при последующем проходе в режиме получистового фрезерования. Чистовое фрезерование при отсутствии финишной операции на обрабатываемой поверхности можно производить при изменении режимов резания (уменьшения подачи до S= 0,06 0,08 мм/зуб и увеличения скорости резания V=60 80 м/мин). Заметим следующее. Стандартная концевая фреза может давать шероховатость 6-го класса (Rz=6,3 10мкм), что соответствует чистовому фрезерованию.при затуплении зубьев шероховатость ухудшается до 5-го класса (Rz=10 20мкм) и до 4-го класса (Rz=20 40мкм), что соответствует получистовому фрезерованию. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий в производственных условиях дает шероховатость 5-го и 4-го классов. Шероховатость измерялась с помощью эталонов шероховатости.

На поверхностях зубьев звезд и нешлифованных зубчатых колес в рабочих чертежах указывается Rz=20 40мкм; финишная операция не предусматривается, а предусматривается обкатка под нагрузкой. Относительно шероховатости поверхности необходимо сказать следующее. Величина шероховатости может быть вычислена чисто геометрическим путем; вычисленная геометрически величина шероховатости называется идеальной. При уменьшении (в рассматриваемой фрезе) числа зубьев в 2 раза увеличивается толщина стружки то же в 2 раза; это аналогично тому, если в 2 раза увеличим подачу. Увеличение толщины стружки сопровождается повышением температуры, вследствие увеличения работы деформации, увеличения тренмя стружки о переднюю и заднюю поверхность режущего клина. При резании многолезвийным инструментом имеет место биение инструмента, наличие выступающих или заниженных зубьев. Это значительно снижает влияние уменьшения количества зубьев (или увеличения подачи) на величину шероховатости. Реальная шероховатость сильно отличается от идеальной шероховатости, то есть шероховатости, найденной без учета пластических деформаций. Шероховатость, получаемая при фрезеровании фрезой с равной стойкостью боковых и торцовых режущих дезвий ухудшается в 1,5 1,7 раза по сравнению с фрезерованием стандартной фрезой. Заметим, что волнистость поверхности увеличивается в 2 раза, но в рабочих чертежах зубчатых изделий горных машин требования по волнистости не проставляются. Заметим следующее. При проектировании концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий необходимо обратить внимание на то, что чрезмерное увеличение высоты специальных зубьев при черновом фрезеровании может происходить заштыбовка стружки, то есть стружка может не уменьшаться в стружечных канавках, сминаться, царапать обработанную поверхность.зуб фрезы представляет собой обычный резец с определенными углами резания, который в контакте с обрабатываемым материалом представляет собой мощный угол трения с коэффициентом трения f =0,6 0,9 (заметим, что в машинных деталях коэффициент трения f =0,10 0,3). Попадание в этот узел трения стружки, которая не смогла отвестись из зоны резания может привести к поломке зуба фрезы. Cпециальный зуб конструктивно содержит торцовое режущее лезвие, состоящее из радиусной части с выходом на боковое режущее лезвие. Боковое режущее лезвие в специальном зубе – это резерв для переточки зубьев по торцу. При переточке боковое режущее лезвие в специальном зубе всегда уменьшается и теоретически становится равным нулю, хотя на самом деле всегда имеется резерв этой режущей кромки. Поэтому увеличивать высоту специального зуба (и следовательно высоты бокового режущего

лезвия больше той, которая необходима как резерв для переточки) можно только в технологически обоснованных случаях. Особенности фрезерования концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий труднообрабатываемых материалов. Зацепление звезда-рейка представляет собой зацепление взаимообкатных зубьев, удовлетворяющих ряду ограничений: изменению межосевого расстояния в связи с износом опор комбайна; изменению шага зацепления на стыках рейки. Зуб звезды не является эвольвентным, профиль зуба звезды (как и зуба рейки) состоит из набора сочетаний прямых линий и частей окружностей. Поэтому нарезать зубья червячной фрезой, как это делается для стандартных звезд (например звезд цепных передач) не представляется возможным. Наиболее целесообразным является фрезерование концевой фрезой на станках с ЧПУ. При фрезеровании сталей с твердостью до 245НВ выделяющаяся при резании теплота (до 400-500º С) практически не влияет на стойкость режущих лезвий. Заметим, что твердость материалов звезд, в основном стали 20Х2Н4А, в период фрезерования составляет 197-241 НВ. Но фрезеровании сталей с твердостью свыше 250НВ выделяющяяся теплота уже влияет на стойкость режущих лезвий и чем больше твердость, тем существеннее это влияние. А теплота является одним из основных факторов, определяющих износ режущих зубьев. Более прочные стали (по сравнению с 20Х2Н4А) применяют в тех не очень частых случаях, когда уже спроектированную, изготовленную и эксплуатируемую звезду нужно усилить технологическими способами. Хотя заменяемые стали 40ХН2МА, 40ХНМА нетехнологичны, труднообрабатываемы и имеют твердость при фрезерования 255-295 НВ, тем неменее вопросы фрезерования этих сталей необходимо рассматривать. В связи с непрерывным увеличением энерговооруженности комбайнов встает необходимость в применении новых более прочных сталей в том числе и труднообрабатываемых. Концевая фреза с раздельной схемой обработки содержит боковые режущие лезвия стандартных зубьев, торцовые режущие лезвия стандартных зубьев, и торцовые режущие лезвия специальных зубьев. Боковые режущие лезвия стандартных зубьев на единицу высоты выделяют количество теплоты примерно такое же как и остальные режущие лезвия. Но боковые режущие лезвия имеют большую высоту, поэтому выделяют тепла достаточно много. Это тепло подходит к торцовым режущим лезвиям стандартных зубьев и разрушает (уменьшает стойкость) их, так как эти лезвия начинают воспринимать не только механическую, но и температурную нагрузку. Хотя величина фаски изнооса на

торцовых режущих лезвиях специальных и стандартных одинаковая, так как они соприкасаются с одной и той же поверхностью и процесс износа идет непрерывно. Но так как торцовые режущие лезвия зубьев имеют меньшую стойкость (здесь можно сказать, что работают в основном торцовые режущие лезвия специальных зубьев, а торцовые режущие лезвия стандартных зубьев помогают им), то произошло нарушение равностойкости. Для того, чтобы восстановить равностойкость, нужно перераспределить работу резания между зубьями, увеличив высоту специальных зубьев с учетом указанных выше ограничений. В этом случае часть тепла уйдет от стандартных зубьев к специальным зубьям и стойкость торцовых режущих лезвий выравнится. Температурное поле любой концевой фрезы, в том числе и концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий, является нестационарным, то есть изменяющимся во времени. Найти величины температур на боковых режущих лезвиях стандартных зубьев, торцовых режущих лезвиях стандартных зубьев, торцовых режущих лезвий специальных зубьев с целью построения графиков и номограмм температур можно различными путями: – c помощью программ на ЭВМ, оперирующими нестационарными температурными полями; – измерение пирометром; – измерение термопарой; – оценка величины температуры по цветам побежалости стружки; – применением методов оценки величины температуры путем замеров интенсивности развития фаски износа. В последнем случае не требуется специальных программ и приборов, но требуется достаточно большое количество замеров для того, чтобы полученные результаты могли быть cтатистически обработаны. Выводы: В статье изложены технологические обоснования целесообразности применения для обработки звезд движителей механизмов подач угледобывающих комбайнов концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий. Произведен анализ работы и конструктивных особенностей самой фрезы.

Список литературы: 1. Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектированин движителей механизмовп одач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика 11, 2009, c. 12-16.

docplayer.ru

11. Концевая фреза с равной стойкостью боковых и торцовых

Documents войти Загрузить ×- Бизнес

- Менеджмент

- Управление проектами

Related documents

Расчет планетарной передачи Головенкин

Задание по физике

(«Техника и техническое творчество»)

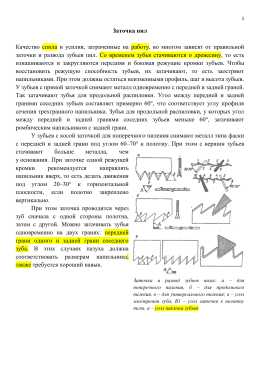

Заточка пил

Инструмент для рыбы

Математическое моделирование в машиностроении

Основные олределения и обозначения для прямозубых

П Л А Н – INFLEX Фрезы

АННОТАЦИЯ Зубчатые передачи с пространственной точечной n

ЭМЕРДЖЕНТНЫЙ ПОДХОД К СОЗДАНИЮ

Скачать advertisement StudyDoc © 2019 DMCA / GDPR Пожаловатьсяstudydoc.ru

Водилов А.В., Черкашин В.П. Анализ параметров стружкоотвода концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при различных углах наклона режущих лезвий

Водилов Андрей Валерьевич1, Черкашин Валентин Павлович2

1НИИ приборостроения им. В.В. Тихомирова, инженер-программист, соискатель

2ОАО «Объединенные машиностроительные технологии», канд. техн. наук,отдел комбайнов,главный специалист по расчетам

Vodilov Andrey Valerievich1, Cherkashin Valentin Pavlovich2

1Tikhomirov Scientific Research Institute of Instrument Design, Software Engineer, Applicant

2United Heavry Machinery Technology, Candidate of Techical Sciences, mainexpert on settlements

Библиографическая ссылка на статью:

Водилов А.В., Черкашин В.П. Анализ параметров стружкоотвода концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при различных углах наклона режущих лезвий // Современная техника и технологии. 2013. № 8 [Электронный ресурс]. URL: http://technology.snauka.ru/2013/08/2167 (дата обращения: 24.09.2018).

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий имеют отличительную особенность, состоящую в том, что эти фрезы кроме стандартных зубьев содержат дополнительно специальные зубья, работающие только торцовыми режущими лезвиями [1-5].

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий [1-5] положительно показали себя в производственных условиях. При исследовании этих фрез необходимо анализироать вопросы температурных полей стандартных и специальных зубьев, вопросы увеличения равномерности фрезерования этими зубьями и получаемой чистоты обрабатываемой поверхности, улучшения параметров стружкоотвода.

При различных углах наклона режущих лезвий, где наиболее значимым вариантом является сочетание, при котором стандартные зубья имеют прямые режущие лезвие (угол наклона равен нулю), а специальные зубья имеют имеют косые (или винтовые) режущие лезвия (угол наклона составляет γ= 20-40°), приводит к значительному изменению параметров стружкоотвода.

Cтружкоотвод представляет собой сочетание конструктивных элементов: стружечных канавок, стружкоразделительных канавок, зубьев стандартных и специальных (прямых и косых), пространства между зубьями, высот и углов наклона зубьев. Эти конструктивные элементы являются параметрами стружкоотвода.

Cтружечная канавка представляет собой пространство между зубьями, ограниченное с одной стороны твердосплавными режущими пластинами, а с другой стороны затылками, в котором собирается и накапливается стружка во время рабочего хода зуба; эта стружка выбрасывается из стружечной канавки во время холостого хода зуба.

Cтружкоразделительная канавка – это канавка, выполненная поперек режущих лезвий для разрезания стружки на отдельные части (фрагменты).

Улучшить стружкоотвод это значит изменить сочетание параметров стружкоотвода, изменить сами параметры ( качественно или количественно) или ввести новые параметры

(конструктивные элементы) для того, чтобы ликвидировать заштыбовку стружки или уменьшить количество заштыбовок по условию ухудшения чистоты (увеличения шероховатости) обрабатываемой поверхности или поломки фрезы.

режущих лезвий со стандартными зубьями, имеющая угол наклона режущих лезвий равный нулю и специальные зубья с косыми режущими лезвиями (угол наклона γ= 20-40°).

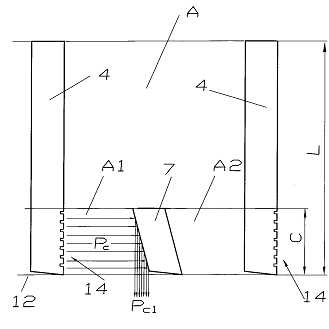

На рис.1: 1- хвостовик; 2 – цилиндрическая режущая часть; 3- затылки; 4 – стандартные зубья; 5 – прямолинейные боковые режущие лезвия; 6 – торцовые режущие лезвия cтандартных зубьев; 7 – cпециальные зубья; 8- косые боковые режущие лезвия; 9 – торцовые режущие лезвия специальных зубьев; 10 –вершина стандартного зуба; 11 – вершина специального зуба; 12 – торцовая плоскость фрезы; L – высота стандартных зубьев; C – высота специальных зубьев; α – угол наклона торцового лезвия стандартных зубьев; α1- угол наклона торцового лезвия специальных зубьев; γ – угол наклона специальных зубьев к оси цилиндрической поверхности.

На рис.2 представлены стружкоразделительные канавки на стандартных зубьях у

торцовой части фрезы (Вид I (На рис1) и сечение В-В (На рис.1) cпециального зуба.

На рис.2: 12 – торцовая плоскость фрезы; 14 –cтружкоразделительные канавки; L1,L2,…Ln – расстояния стружкоразделительных канавок от торцовой плоскости фрезы; 7 – cпециальные зубья; 8 – косые боковые режущие лезвия; 9 –торцовые режущие лезвия; С1 – длина нижней части специального зуба; C2 – длина режущей вершины специального зуба.

Взаимосвязь конструктивных элементов фрезы на рис.1 и 2 более сложная по сравнению c тем, когда углы наклона режущих лезвий к оси цилиндрической поверхности одинаковые. Все конструктивные элементы и размеры фрезы на рис.1 и 2 взаимосвязаны следующим образом. Концевая фреза, cодержащая (показано на рис.1) хвостовик 1 и цилиндрическую режущую часть 2 диаметра d, включающую затылки 3, cтандартные зубья с прямолинейными боковыми режущими лезвиями 4 высотой L, расположенными на цилиндрической поверхности, и торцовыми режущими лезвиями 6, каждое из которых наклонено под углом α к прямолинейному боковому режущему лезвию, причем вершина 10 каждого зуба образована на пересечении прямолинейного бокового режущего лезвия с торцовым режущим лезвием, а вершины всех зубьев лежат в торцовой плоскости 12, перпендикулярной оси 13 цилиндрической поверхности. Цилиндрическая режущая часть 2 также (показано на рис.1) включает специальные зубья 7 с косыми боковыми режущими лезвиями 8 высотой С, каждое из которых наклонено под углом γ к оси цилиндрической поверхности, и торцовыми режущими лезвиями 9, каждое из которых наклонено под углом α1 к косому боковому режущему лезвию, причем вершина 11 каждого зуба образована на пересечении прямолинейного бокового режущего лезвия с торцовым режущим лезвием, а вершины всех зубьев лежат в торцовой плоскости 12, перпендикулярно оси 13 цилиндрической поверхности.

На зубьях 4 (показано на рис.2) c прямолинейными боковыми режущими лезвиями 5 на высоте протяженностью, равной высоте С зубьев 7 с косыми боковыми режущими лезвиями 8, выполнены стружкоразделительные канавки 14 без перекрытия с постоянными для каждого зуба размерами L1,L2,…Ln от торцовой плоскости 12 фрезы, где n – число стружкоразделительных канавок, причем шаг стружкоразделительных канавок равен удвоенной ширине этих канавок.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий испытывалась при обработке обычных машиностроительных сталей, и труднообрабатываемых сталей: cталь 40Х , cталь 40ХН2МА твердостью НВ 241-285, а также сталь18Х2Н4МА твердостью НВ 241-285 по ГОСТ 4543-71. Эти стали имеют сегментную стружку, которая состоит из слабо связанных между собой фрагментов и рассыпается при приложении небольшого усилия, например при встрече со стенками стружечной канавки. Наличие дополнительного числа косых режущих лезвий в торцовой части фрезы обеспечивает повышенную стойкость (в 1,6…2,3 раза) фрезы, а наличие угла наклона у дополнительных косых режущих лезвий обеспечивает отсутствие заштыбовки стружки, так как стружка (благодаря этому углу наклона) поднимается вверх в зону с меньшим числом режущим зубьев и достаточным стружкоотводом. В тоже время зубья с прямолинейными режущими лезвиями на высоте равной высоте зубьев с косыми режущими лезвиями, снимают стружку в два раза меньшей толщины, что положительно сказывается на стружкоотводе. Однако рабоспособность режущего инструмента (в отличие от машинных деталей) зависит не только от приложенных нагрузок в виде сил резания на режущих лезвиях, но и от вида стружки. При фрезеровании мягких и вязких металлов (сталь 08,cталь 10,cталь 20 твердостью твердостью НВ 120-140 по ГОСТ 4543-71 имеет место сливная стружка. Сливная стружка имеет вид сплошной ленты и не разрушается с твердым препятствием, а только деформируется.

Cливная стружка, срезаемая зубьями с прямолинейными режущими лезвиями на высоте протяженностью, равной высоте зубьев с косыми режущими лезвиями, перемещается горизонтально и при встрече со стенками стружечной канавки деформируется, вследствие чего она застревает между режущими лезвиями (это фиксируется визуально), подвергается наклепу, нагреву, закалке, повторному резанию и создает условия для поломки фрезы. Заштыбовка (визуально видимое застревание) сливной стружки происходит между зубьями с прямолинейными режущими лезвиями на высоте, протяженностью равной высоте зубьев с косыми режущими лезвиями, и опережающими зубьями с косыми режущими лезвиями. Заштыбовка стружки приводит к увеличению шероховатости обрабатываемой поверхности, интенсивному износу режущих зубьев и поломке фрезы.

При работе фрез с равной стойкостью боковых и торцовых режущих лезвий в экстремальных случаях (которые всегда могут возникнуть на производстве) лимитирующими по условию прочности являются специальные зубья. Обычно режущие пластины из твердого сплава в специальных зубьях не ломаются (несмотря на то, материал этих пластин хрупкий), а разрушается паяный шов и его разрушение начинается на участке перед зубом в той зоне, где паяный шов работает на растяжение. При необходимости усиления прочности специального зуба (при недостаточной прочности применяемого припоя или прочности твердосплавной пластины) конструкцию специального зуба выполняют такой, чтобы длина нижней части С1 специального зуба была в 2-3 раза больше длины С2 ( рис.2 ) участвующей в резании режущей части пластины на вершине специального зуба.

Подчеркнем, что стали, дающие сливную стружку: сталь 08, сталь 10, cталь 20, Cт3кп, Cт3сп достаточно широко применяются в машиностроении; из них изготавливают блоки, траверсы, кронштейны, элементы сварных конструкций. Поэтому при обработке таких сталей концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий необходимо решать задачу по улучшению параметров стружкоотвода.

Эта задача решена следующим образом. Для возможности увеличения стружкоотвода на зубьях с прямолинейными режущими лезвиями на высоте протяженностью, равной высоте зубьев с косыми режущими лезвиями, выполнены стружкоразделительные канавки без перекрытия с постоянными для каждого зуба (с прямолинейными режущими лезвиями) размерами от торцовой плоскости фрезы, причем шаг стружкоразделительных канавок равен удвоенной ширине этих канавок.

Cтружкоразделительные канавки выполнены без перекрытия, так как эти канавки выполнены только на половине от общего числа зубьев, то есть на зубьях с прямолинейными режущими лезвиями. Несрезанная часть металла, оставшаяся после стружкоразделительных канавок, срезается зубьями с косыми режущими лезвиями, которые не имеют стружкоразделительных канавок. Окончательно формируют участок обрабатываемой поверхности протяженностью С косые режущие лезвия.

Шаг стружкоразделительных канавок равен удвоенной ширине этих канавок с той целью, чтобы срезаемые участки стружки, как зубьями с прямолинейными режущими лезвиями, так и зубьями с косыми режущими лезвиями, имели одинаковую ширину и имели одинаковые условия по деформации в стружечной канавке.

Постоянные для каждого зуба (с прямолинейными режущими лезвиями) размеры от торцовой плоскости фрезы нужны для того, чтобы разместить большее число канавок.

Cтружкоотвод улучшается, когда стружка разрезается стружкоразделительными канавками на мелкие полоски, которые лучше размещаются и складируются в стружечной канавке у торцовой плоскости фрезы и выбрасываются из этой канавки при выходе зуба из резания во время холостого хода. Визуально наличие заштыбовки стружки определяется, когда стружка застревает между зубьями, циркулирует и не отходит от фрезы. При отсутствии заштыбовки этого не происходит – это объективно проявляющийся технический результат при применении стружкоразделительных канавок.

При фрезеровании режущие зубья с прямолинейными режущими лезвиями срезают стружку, которая падает от собственного веса вниз и собирается в стружечной канавке у торцовой плоскости. Если стружка сливная, то она закручивается, представляет собой путаный клубок у торцовой части зуба и застревает в стружечной канавке.

Рис.3. Направление движения стружки от стружкоразделительных канавок

На рис.3 видна причина неудовлетворительной работы фрезы при обработке мягких и вязких сталей, когда имеет место сливная стружка.

На рис.3: 4 – cтандартный зуб; 7 – специальный зуб; 12 – торцовая плоскость фрезы; А1-стружечная канавка между отстающим стандартным зубом и опережающим специальным зубом; А2 – стружечная канавка между отстающим стандартным зубом и опережающим специальным зубом; А – стружечная канавка между стандартными зубьями; L – высота стандартного зуба; C –высота специального зуба;Рc – суммарная сила, под действием которой стружка сходит с режущего лезвия; Рс1 –суммарная сила, которой стружка прижимается к торцовой плоскости.

На рис.3 показано стрелками направление движения стружки, идущей от прямолинейного бокового режущего лезвия, которое имеет стружкоразделительные канавки. Из рис.3 видно, что срезаемая стружка падает не только от собственного веса вниз к торцовой плоскости, но еще и прижимается к торцовой плоскости, отталкиваясь от затылка опережающего зуба, под действием суммарной силы Рс1=Рс·tgγ, где Рс – суммарная сила, c которой стружка сходит с режущего лезвия 4; величина γ = 30-35º.

Реально стружка, когда сходит с режущего лезвия 4, деформирует в кольцеобразную форму, но важно то, что эта стружка все равно удаляется от режущего зуба 4 в том направлении, как показано на рис. 3. Cила Рс небольшая по величине, но сливная стружка ведет себя как пластический шарнир, огибая твердые препятствия и устремляясь к торцовой плоскости фрезы, где она накапливается, пакетируется и застревает в стружечной канавке.

Применение стружкоразделительных канавок, естественно, должен сочетаться с вопросом о форме этих канавок и их несущей способности. Но в некоторых случаях, учитывая сравнительно небольшую высоту зуба с косым боковым режущим лезвием, которая принимается от С= 4мм до С= 7мм (больше высоту С специального зуба делать нерационально во избежании заштыбовки стружки), удается разместить только одну канавку или две канавки на этой высоте в зубьях с прямым режущим лезвием даже без наличия взаимного перекрытия этих канавок. Ширина стружкоразделительных канавок обычно принимается от 0,6 мм до 1,2 мм (исходя из опыта технологии изготовления этих канавок и их несущей способности). При этом необходимо учитывать радиус или фаску на вершине зуба, величины которых уменьшают участок для размещения канавок. На вершине зуба может быть небольшой величины радиус (порядка 0,1 мм), но может быть значительной величины упрочняющая фаска; в ГОСТ 20538-75 эта фаска достигает величины 1,0 мм.

В настоящее время существует сравнительно большое количество конструкций, форм и размеров стружкоразделительных канавок и исследований в этой области. В работе [ 6 ] разработаны рациональные величины шагов и параметров стружкоразделительных канавок для улучшения стружкоотвода с учетом динамических составляющих на фрезерование, спектрального состава сил резания и виброустойчивости фрезы. Cтружкоразделительные канавки в этих фрезах выполняются на всех зубьях, поэтому делаются обязательно с определенным перекрытием, то есть канавки последующего зуба режут металл совсем в другом месте, cмещаясь от того места, где резали канавки предыдущего зуба для устранения необработанных участков.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий [ 1 ] (в данном сочетании конструктивных вариантов) разработана и выполнена на базе концевой фрезы по ТУ 2-035-591-77 «Концевые фрезы с коническим хвостовиком, оснащенные прямыми пластинами из твердого сплава». Эта фреза положительно показала себя в производственных условиях механического цеха.

Заметим, что в данном сочетании конструктивных вариантов (прямые стандартные зубья и косые специальные зубья) устранить заштыбовку стружки путем уменьшения высот специальных зубьев не приводит к положительному результату. Так как в этом случае работа по транспортировке стружки вверх специальными зубьями из зоны резания уменьшается.

Наличие стружкоразделительных канавок на стандартных зубьях концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке сталей, имеющих только сегментную стружку мало эффективно, но необходимо обратить внимание на следующее. Промышленное применение концевых фрез сосредоточено в основном на использовании станков с ЧПУ. На этих станках одной фрезой могут обрабатываться в одной детали различные поверхности с различной твердостью, дающие различные виды стружек (как сегментных, так и сливных).

Библиографический список

- Патент на полезную модель 125502 РФ МПК7 В23В 27/16 Концевая фреза повышенной стойкости//Черкашин В.П., Водилов А.В. Опубликовано в бюллетене №7 2013.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.- C.53-55.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// СТИН.-2009.- №12.- C.17-19.

- Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». -МГГУ. 2011. C.199 – 211.

- Черкашин В.П. Выбор параметров концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке звезд движителей механизмов подач//Горное оборудование и электромеханика.-2012.- №10.-C.7-11.

- Городничев С.В. Автореферат канд. диссерт. Влияние конструкции режущей части концевой фрезы на динамику процесса фрезерования.ТПГУ.1986. 320c.

Все статьи автора «Водилов Андрей Валерьевич»

technology.snauka.ru

Комбинированная концевая фреза повышенной стойкости

Концевая фреза, содержащая хвостовик, торцовую плоскость, прямые зубья, косые зубья, затылки, и тело, в своей нижней части, содержащее косые зубья, нижнюю часть прямых зубьев и нижнюю часть затылков, а в своей верхней части, содержащее верхнюю часть прямых зубьев и верхнюю часть затылков, конструктивно преобразована в комбинированную концевую фрезу.

Для этого торцовая часть фрезы, состоящая из нижней части тела, нижней части затылков, нижней части прямых зубьев и косых зубьев, выполнена раздельной от остальной части фрезы, причем нижняя высота тела и нижняя часть затылков, при отсчете от торцовой плоскости, равна высоте косых зубьев, а высота нижней части прямых зубьев меньше высоты косых зубьев, при этом нижняя часть тела соединена с верхней частью тела механически посредством штифтов и винта.

5 ил.

Область техники, к которой относится полезная модель.

Полезная модель относится к режущим инструментам по металлообработке, в частности к концевым фрезам для обработки плоскостей, пазов, уступов при изготовлении деталей машин.

Уровень техники.

Известна концевая фреза с напаянными твердосплавными прямолинейными режущими пластинами (лезвиями), изготавливаемая по техническим условиям ТУ2-085-591-77, содержащая хвостовик и цилиндрическую режущая часть, включающую затылки, опирающиеся на них зубья с напаянными прямолинейными боковыми режущими лезвиями, расположенными на цилиндрической поверхности, и торцовыми режущими лезвиями, каждое из которых наклонено под углом к прямолинейному боковому режущему лезвию, причем вершина каждого зуба образована на пересечении прямолинейного бокового режущего лезвия с торцовым режущим лезвием, а вершины всех зубьев лежат в торцовой плоскости, перпендикулярной оси цилиндрической поверхности.

Недостатком этой фрезы является неиспользованный резерв по увеличению стойкости из-за неравномерного износа боковых и торцовых режущих лезвий, так как торцовые режущие лезвия изнашиваются в 2 раза быстрее и определяют стойкость фрезы в целом быстрее и определяют стойкость фрезы в целом.

Это недостаток устранен в концевой фрезе Патент на полезную модель 125502 B23C 5/10 19.08.2012. РФ. В этой полезной модели выполнены по крайней мере два дополнительных зуба меньшей высоты с косыми боковыми режущими лезвиями, каждое из которых наклонено под углом к оси цилиндрической поверхности и расположено на цилиндрической поверхности, и торцовыми режущими лезвиями, каждое из которых наклонено под углом к косому боковому режущему лезвию, причем вершина каждого дополнительного зуба образована на пересечении косого бокового режущего лезвия с торцовым режущим лезвием, а вершины всех дополнительных зубьев лежат в торцовой плоскости, перпендикулярной оси цилиндрической поверхности.

То есть в этой полезной модели в торцовой плоскости фрезы установлены дополнительные зубья, которые выполняют определенный объем работы резания в наиболее изнашиваемой, торцовой зоне резания, делая примерно равностойкими боковые и торцовые режущие лезвия. То есть стойкость фрезы в целом до переточки значительно увеличивается.

Концевая фреза 125502 B23C 5/10 19.08.2012. РФ является прототипом предлагаемой полезной модели.

Концевая фреза полезная модель 125502 B23C 5/10 19.08.2012. РФ имеет, как прототип, существенный недостаток, состоящий в следующем. Металлорежущий инструмент (в отличие от машинных деталей, где лимитирует износ и усталостная долговечность) должен иметь определенную стойкость режущих лезвий зубьев и при их затуплении зубья должны перетачиваться. Стойкость инструмента является важнейшим эксплуатационным параметром инструмента. Например, стандартная концевая фреза до затупления может работать примерно 1 час, после чего перетачивается; число переточек примерно равно 15. Переточка стандартных фрез осуществляется тарельчатыми шлифовальными кругами на автоматических станках с определенными нормативами по резанию. Переточка инструмента не должна занимать много станочного машинного времени, иначе снижается экономическая эффективность инструмента.

Недостаток концевой фрезы полезной модели 125502 B23C 5/10 19.08.2012 РФ состоит в том, косые зубья в торцовой плоскости фрезы находятся под определенным углом к прямым зубьям и при переточке косых зубьев тарельчатый шлифовальный круг, который как правило имеет большой диаметр и большие разбеги холостого хода, врезается в прямые зубья. А это недопустимо, так как ведет к повреждению прямых зубьев. Поэтому переточка косых зубьев в прототипе должна вестись небольшими по диаметру шлифовальными головками, а это снижает производительность заточного станка и уменьшает экономическую эффективность самого режущего инструмента. Устранение этого недостатка конструктивными способами осуществлено в предлагаемой полезной модели.

Аналогом полезной модели является изобретение RU 2392095 C1 Концевая фреза. Сущность этого изобретения состоит в том, что дополнительно к имеющимся зубьям с боковыми цилиндрическими режущими лезвиями и торцовыми режущими лезвиями, пересечением которых являются вершины зубьев, находящиеся на боковой поверхности фрезы, выполнены два дополнительных торцовых режущих лезвия. Эти дополнительные торцовые лезвия короткие и поэтому не соприкасаются с боковой цилиндрической поверхностью фрезы. Цель этого изобретения состоит в возможности врезания фрезы в осевом направлении, что важно при фрезеровании шпоночных пазов.

Известно также изобретение RU 23943670 C1 Концевая фреза, обладающая жесткостью на кручение. Сущность этого изобретения состоит в создании профиля зуба фрезы, имеющего увеличенные стружечные канавки для выброса (отвода) стружки с целью облегчения работы фрезы и обеспечения повышенной жесткости.

Известна также концевая фреза с напаянными твердосплавными винтовыми пластинами ГОСТ 20538-75. Винтовые зубья этой фрезы расположены на цилиндрической поверхности, которую включает в себя режущая часть фрезы.

Известна также концевая фреза с коронками из твердого сплава ГОСТ 87620-69 с косыми зубьями. Косые зубья этой фрезы расположены на цилиндрической поверхности, которую включает в себя режущая часть фрезы.

РАСКРЫТИЕ ПОЛЕЗНОЙ МОДЕЛИ

Предлагаемая полезная модель «Комбинированная концевая фреза повышенной стойкости» имеет цель устранение недостатка, состоящего в недостаточном выборе резерва по увеличения экономической, технологической и эксплуатационной целесообразности концевых фрез, имеющих разнонаправленные дополнительные, специальные режущие лезвия (зубья) у торцовой плоскости фрезы; например в концевой фрезе Полезная модель 125502 В23С 5/10 19.08.2012. РФ.

Эта целесообразность достигается конструктивными приемами, сущность которых состоит в том, что вместо конструкции цельной фрезы конструктивно имеет место две части фрезы. Одна часть фрезы основная, а другая часть фрезы содержит торцовую часть, обязательно включающая дополнительные, специальные режущие лезвия (зубья) с учетом совместной работы всех зубьев, а также, например, те элементы, к которым они крепятся.

Металлорежущий инструмент (в отличие от машинных деталей, где лимитирует износ и усталостная долговечность) должен иметь определенную стойкость режущих лезвий зубьев и при их затуплении зубья должны перетачиваться. Стойкость инструмента является важнейшим эксплуатационным параметром инструмента. Например, стандартная концевая фреза до затупления может работать примерно 1 час, после чего перетачивается; число переточек примерно равно 15. Переточка стандартных фрез осуществляется тарельчатыми шлифовальными кругами на автоматических станках с определенными нормативами по резанию. Переточка инструмента не должна занимать много станочного машинного времени, иначе снижается экономическая эффективность инструмента.

Недостаток концевой фрезы полезной модели 125502 В23С 5/10 19.08.2012 РФ состоит в том, косые зубья в торцовой плоскости фрезы находятся под определенным углом к прямым зубьям и при переточке косых зубьев тарельчатый шлифовальный круг, который как правило имеет большой диаметр и большие разбеги холостого хода, врезается в прямые зубья. А это недопустимо, так как ведет к повреждению прямых зубьев. Поэтому переточка косых зубьев должна вестись небольшими по диаметру шлифовальными головками, а это снижает производительность заточного станка и уменьшает экономическую эффективность самого режущего инструмента.

Устранение этого недостатка конструктивными способами осуществлено в предлагаемой полезной модели.

Предлагаемая полезная модель решает задачу следующим образом. Концевая фреза, содержащая хвостовик и тело с прямыми и косыми зубьями и затылками, тело фрезы выполнено из торцовой и основной частей, механически соединенных между собой посредством штифтов и винта с образованием между частями зазора величиной h, равной 1 мм, выполняющего роль стружкоразделительной канавки, причем основная часть тела содержит прямые зубья и затылки, а торцовая часть тела содержит затылки и косые зубья, высота которых равна ее высоте, и прямые зубья с высотой меньше высоты косых зубьев на величину h.

При затуплении зубьев торцовая часть фрезы снимается и перетачивается отдельно от основной (остальной) части фрезы и затем снова устанавливается. При равенстве стойкости всех зубьев (когда число косых зубьев равно числу прямых зубьев) торцовая часть фрезы снимается, затем зубья торцовой части фрезы и зубья основной (остальной) части фрезы перетачиваются раздельно, независимо друг от друга и снова комбинированная фреза собирается; при этом после переточки диаметр фрезы D торцовой части и основной части фрезы должен быть одинаковый.

Между твердосплавными пластинами торцовой части фрезы и основной части фрезы должен быть зазор величиной h. Если зазора не будет и твердосплавные пластины будут контактировыать, то ввиду неизбежной (хотя и незначительной) деформации механического соединения (штифтов и винта) под действием механических и тепловых нагрузок будет иметь место скалывание контактируемых участков пластин, так как твердый сплав имеет небольшой запас прочности по условию хрупкового скалывания.

Зазор величиной h при эксплуатации выполняет роль стружкоразделительной канавки. Стружкоразделительные канавки часто используются в металлорежущих инструментах в самых различных модификациях. Например, в А.с. 1537414 В23С 5/10 21 12 87. СССР. Применяются стружкоразделительные канавки, боковые поверхности которых выполняются по кривой третьего порядка. Но применение стружкоразделительных канавок должно должно быть технически и технологически обосновано, так как эти канавки после затупления зубьев требуют правки, а это дополнительные технологические работы. В предлагаемой полезной модели комбинированная концевая фреза имеет стружкоразделительную канавку вследствии изменения конструкции торцовой части для обеспечения работоспособности комбинированной фрезы. Стружкоразделительная канавки уменьшает силы резания и улучшает стружкоотвод, что важно при обработке менее твердых и вязких сталей (сталь 20, сталь 30). При обработке твердых сталей (например, стали 20Х2Н4А) эффект от стружкоразделительной канавки в данной фрезе незначителен. Но здесь следует обратить внимание на следующее важное обстоятельство. Применение концевых фрез сосредоточено в основном на станках с ЧПУ. А на этих станках одной фрезой может обрабатываться несколько деталей, которые имеют разную твердость и вязкость; разная твердость и вязкость может быть и при обработке различных поверхностей одной детали..

Стружкоразделительная канавки в предлагаемой полезной модели нестандартная, так как имеет глубину на всю толщину твердосплавной пластины, а стандартная стружкоразделительная канавка имеет глубину примерно от 2 мм до 5 мм.

Нестандартной конструкции стружкоразделительная канавка является важнейшим параметром комбинированной концевой фрезы

Ширина нестружкоразделительной канавки примерно равна 1 мм, то есть должна гарантировать отсутствие соприкосновение твердосплавной пластины торцовой части фрезы с твердосплавной пластиной остальной части фрезы.

В комбинированной концевой фрезе предлагаемой полезной модели конструктивно взаимосвязаны стружкоразделительная канавка в торцовой части фрезы и механическое крепление торцовой части к основной части фрезы. Механическое крепление состоит из штифтов и винта; это разъемное крепление (в отличие, например, от сварочного, паяного или клеевого соединения) и элементы этого крепления имеют деформацию. Деформацию имеют любые элементы механических креплений: шпоночные, клиновые и т.д. Предпочтение отдано механическому соединению из штифтов и винта, как более технологичному для соединения двух разборных поверхностей; то есть торцовая часть при разборном соединении может быть заменена на другую с другим числом косых зубьев.

Введение нестандартной стружкоразделительной канавки в сочетании с механическим креплением и введение самой конструкции заменяемой торцовой части фрезы есть существенный признак полезной модели.

Объективно проявляющийся технический результат состоит в увеличении эксплуатационного показателя фрезы в результате совершенствования переточки зубьев, связанной с изменением конструкции фрезы, то есть применением комбинированной конструкции фрезы.

ОСУЩЕСТВЛЕНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Концевая фреза (фиг. 1-6), содержащая хвостовик 1 и тело 2 с прямыми 3 и косыми 4 зубьями и затылками 5, тело 2 фрезы выполнено из торцовой 6 и основной 7 частей, механически соединенных между собой посредством штифтов 8 и винта 9 образованием между частями зазора величиной h, равной 1 мм, выполняющего роль стружкоразделительной канавки, причем основная часть 7 тела 2 содержит прямые 10 зубья и затылки 11, а торцовая часть 6 тела 2 содержит затылки 12 и косые зубья 4, высота которых равна ее высоте, и прямые зубья 13 с высотой меньше высоты косых зубьев 4 на величину h.

В предлагаемой полезной модели комбинированная концевая фреза имеет стружкоразделительную канавку шириной h вследствии изменения конструкции торцовой части для обеспечения работоспособности комбинированной фрезы. Стружкоразделительная канавки уменьшает силы резания и улучшает стружкоотвод, что важно при обработке менее твердых и вязких сталей (сталь 20, сталь 30). При обработке твердых сталей (например, стали 20Х2Н4А) эффект от стружкоразделительной канавки в данной фрезе незначителен. Но здесь следует обратить внимание на следующее важное обстоятельство. Применение концевых фрез сосредоточено в основном на станках с ЧПУ. А на этих станках одной фрезой может обрабатываться несколько деталей, которые имеют разную твердость и вязкость; разная твердость и вязкость может быть и при обработке различных поверхностей одной детали, причем торцовая часть фрезы находится в работе более часто.

При фрезеровании комбинированная концевая фреза работает в обычном для концевых фрез режиме до затуплении зубьев.

При затуплении зубьев торцовая часть фрезы снимается и перетачивается отдельно от основной (остальной) части фрезы и затем снова устанавливается. При равенстве стойкости всех зубьев торцовая часть фрезы снимается, затем зубья торцовой части фрезы и зубья основной (остальной) части фрезы перетачиваются раздельно, независимо друг от друга и снова комбинированная фреза собирается; при этом после переточки диаметр фрезы D торцовой части и основной части фрезы должен быть одинаковый.

Переточка зубьев в комбинированной концевой фрезе осуществляется высокопроизводительными тарельчатыми кругами на обычных заточных серийных станках, которые применяются для переточке стандартных фрез. Во фрезе 125502 В23С 5/10 переточка осуществляется специальными шлифовальными головками по специальной программе для станков с ЧПУ, что снижает производительность и в конечном счете влияет на рентабельность применения инструмента.

Изготовление комбинированной концевой фрезы не представляет никаких технологических трудностей при центрировании и установке штифтовых соединений и крепежного винта соприкасаемых поверхностей, После переточки диаметр D торцовой части и остальной (основной) части фрезы должен быть одинаковый; сначало перетачиваются зубья основной части фрезы и замеряется после переточки величина наружного наружный диаметра D, а затем перетачиваются зубья торцовой части до получения такого же лиаметра D.

Для опытных работ с целью получения и анализа параметров комбинированной концевой фрезы эта фреза может быть получена из прототипа. Абразивным кругом отрезается торцовая часть фрезы на высоте косых зубьев и затем (после уменьшения высоты прямых зубьев абразивным инструментом) стыкуется к основной части фрезы посредством штифтов и винта. Стыковка производится по телу фрезы, имеющая материал сталь 30 или сталь 40Х. Здесь даже не требуется твердосплавного инструмента сверл, разверток,мечиков, а можно обойтись менее дорогим инструментом из быстрорежущей стали Р9 или Р18.

При производстве предлагаемой комбинированной концевой фрезы в цеховых условиях эта фреза является серьезным конкурентом фрезы 125502, а во многих случаях она является предпочтительней по условию улучшения эксплуатационных параметров.

Концевая фреза, содержащая хвостовик и тело с прямыми и косыми зубьями и затылками, отличающаяся тем, что тело фрезы выполнено из торцовой и основной частей, механически соединенных между собой посредством штифтов и винта с образованием между частями зазора величиной h, равной 1 мм, выполняющего роль стружкоразделительной канавки, причем основная часть тела содержит прямые зубья и затылки, а торцовая часть тела содержит затылки и косые зубья, высота которых равна ее высоте, и прямые зубья высотой меньше высоты косых зубьев на величину h.

poleznayamodel.ru

Водилов А.В., Черкашин В.П. Сравнительный анализ торцово-цилиндрических фрез с равной стойкостью радиальных и торцовых режущих лезвий

Водилов Андрей Валерьевич1, Черкашин Валентин Павлович2

1НИИ приборостроения им. В.В. Тихомирова, г. Жуковский, инженер-программист

2ОАО «Объединенные машиностроительные технологии», г. Москва, канд. техн. наук

Vodilov Andrey Valerievich1, Tcherkashin Valentin Pavlovich2

1Institute of Instrument them V.V. Tikhomirov, Zhukovsky, software engineer

2JSC “United Engineering Technologies”, Moscow, Candidate. tehn. sciences

Библиографическая ссылка на статью:

Водилов А.В., Черкашин В.П. Сравнительный анализ торцово-цилиндрических фрез с равной стойкостью радиальных и торцовых режущих лезвий // Современная техника и технологии. 2016. № 7 [Электронный ресурс]. URL: http://technology.snauka.ru/2016/07/10301 (дата обращения: 23.09.2018).

Торцово-цилиндрические фрезы это длиннокромочные концевые фрезы едназначенные для работы при большой ширине фрезерования (глубоких пазов, карманов, окон и т.д.) в основном на станках с ЧПУ. Режущие лезвия торцово-цилиндрических фрез не являются сплошными (непрерывными), а состоят из отдельных режущих пластин, которые при резании имеют перекрытие. Свою востребованность эти фрезы получили из за того, что при выходе из строя участка режущего зуба(например, скола), нужно будет менять одну пластину или несколько пластин, но не изготавливать новую фрезу.

Торцово-цилиндрические фрезы являются универсальным режущим инструментом. Торцовая часть зубьев фрез нагружена больше и имеет стойкость меньше, так как при фрезеровании на станках с ЧПУ даже в одной сложной машинной детали может иметь место торцовое фрезерование закрытых плоскостей, интерполяционное (винтовое) фрезерование, плунжерное фрезерование, закрытое форматное фрезерование; во всех этих вариантах преимущественно нагружены торцовые пластины. Увеличенный износ торцовой части фрез по отношению к цилиндрической части фрез определяет стойкость фрезы в целом, являясь существенным эксплуатационным недостатком.

В торцово-цилиндрических фрезах с равной стойкостью радиальных и торцовых режущих лезвий устраняется этот недостаток, путем установки в торцовой части фрезы дополнительных режущих пластин, которые берут на себя часть работы резания, увеличивая стойкость торцовой части. Торцово-цилиндрические фрезы с равной стойкостью радиальных и торцовых режущих лезвий режущих пластин и концевые фрезы равной стойкости предназначены для работы по металлу [1-6 ], но могут быть использованы для работы по дереву [ 7 ].

Дополнительные режущие пластины являются основным конструктивным элементом торцово-цилиндрических фрез с равной стойкостью радиальных и торцовых пластин [1-6 ], их крепление к корпусу фрезы определяет как надежность, так и технологические затраты при внедрении фрез. Cравнительному анализу этих креплений, выбору основных параметров, а следовательно и конструктивной особенности фрез посвящена данная статья.

Торцово-цилиндрические фрезы с равной стойкостью радиальных и торцовых лезвий, базирущееся на стандартных фрезах со сменной торцовой частью

Торцово-цилиндрические и концевые фрезы для различных целей могут иметь сменную торцовую часть [ 2 ], торцово-цилиндрические фрезы компании СКИФ-М [ 5 ]. Торцовая часть фрезы изготавливается отдельно от основной части фрезы: [ 2 ], фрезы СКИФ-М, а затем механически крепятся к основной части фрезы: возможен конструктивный вариант крепления с помощью контактной сварки [ 2 ]. В конструктивном варианте крепления контактной сваркой не нужно пространства для размещения деталей для механического крепления, поэтому фрезы можно изготавливать меньшего диаметра. Но фрезы с использованием контактной сварки не имеют промышленного освоения, есть только единичные изготовления в условиях механического цеха [ 2 ]. Фрезы смеханическим креплением торцовой части освоены в промышленном масштабе заводами компании СКИФ и выпускаются серийно. Необходимость иметь пространство для размещения деталей крепления позволяет изготавливать фрезы диаметром только более 40 мм.

С точки зрения конструирования торцово-радиальных фрез с равной стойкостью на базе фрез СКИФ-М не является рациональным, так как нельзя сделать эти фрезы диаметром менее 40 мм. Несмотря на то, что технологичность высокая. Торцовая часть фрезы изготавливается с большим в два раза числом режущих пластин независимо от пластин основной части фрезы. Затем соединяется механически с основной частью фрезы. Основная часть фрезы не изготавливается, элементы крепления не изготавливаюся, изготавливается новой, с большим в два раза кочеством пазов для установки пластин, только сменная торцовая часть.

Торцово-цилиндрические фрезы с равной стойкостью радиальных и торцовых лезвий, базирущееся на креплении торцовых пластин на нерабочей (технологической) стороне пазов стандартных фрез.

Крепление режущих пластин на нерабочей стороне пазов применялось в концевых фрезах с равной стойкостью боковых и торцовых режущих лезвий сменных многранных пластин в работе [ 2 ]. Применение на базе стандартных фрез сводится только к изготовлению посадочных мест для дополнительных режущих пластин. Посадочные места должны выполняться с высокой точностью, но количество посадочных мест небольшое, равное числу дополнительных пластин, поэтому их изготовление не сязано с большой трудоемкостьюью, учитывая , что больше никакие элементы фрезы не будут изготавливаться. Для концевых фрез и торцово-цилиндрической фрезы с равной стойкостью радиальных и торцовых режущих лезвий крепление дополнительных пластин на нерабочей стороне паза известно из работы [ 3 ].

Дополнительная торцовая режущая пластина находится консольно по оптношению к действующей нагрузке и воспринимает увеличенную консольную изгибную нагрузку. Дополнительная торцовая режущая пластина здесь не опирается на стенку паза , а удерживается только винтом (это нестандартный прием крепления пластины). Под дополнительную режущую пластину подкладывается подкладка, которая в сочетании с корпусом фрезы образует стружечную канавку, которая еще больше увеличивает консоль. При недостаточной толщине подкладки возникает принудительное завивание стружки при обработке пластичных металлов или даже может возникнуть заштыбовка стружки. При внештатных ситуациях при всплеске пиковых нагрузок на пластинах с дополнительными торцовыми режущими лезвиями возникают большие изгибные напряжения и это делает эти пластины наиболее слабым элементом фрезы. Применение для креплений этих пластин кроме винтов, еще клиньев, прижимов и захватов решает проблему частично.

Торцово-цилиндрические фреы с равной стойкостью радиальных и торцовых лезвий, базирущееся на изготовлении в цельном корпусе фрезы торцовой части с увеличенным количеством пазов и увеличенным количеством торцовых пластин (Рис 1).

Фрезу с непрерывным режущим лезвием и даже фрезу с криволинейным режущим лезвием можно изготовить в инструментальном цехе завода. Торцово-цилиндрическая фреза ГОСТ 28709-90) имеет прерывистое режущее лезвие и требует специального оборудования для точности изготовления посадочных мест под режущие пластины.

Торцово-цилиндрическая фреза с равной стойкостью радиальных и торцовых режущих лезвий при изготовлениипри требует изготовления посадочных мест под все пластины радиальные и торцовые, так как торцовая часть и основная часть фрезы выполнены цельными и составляют единый корпус фрезы.

На рис.1 представлена торцово-цилиндрическая торцовая фреза с равной стойкостью боковых и торцовых режущих лезвий, базирущаяся на изготовлении в цельном корпусе фрезы торцовой части с увеличенным количеством пазов и увеличенным количеством торцовых пластин.

На рис.1: 1 – корпус фрезы; 2 – радиальные режущие пластины; 3 – торцовые режущие пластины; 4 – дополнительные торцовые режущие пластины; 5 – винты крепления; 6 –опорная стенка для пластин в основной части фрезы; 7 – опорная стенка для пластин в торцовой части фрезы; D – диаметр фрезы.

Корпус фрезы с одного конца имеет конус для крепления в шпинделе фрезерного станк, а с другой стороны оканчивается торцовой частью.

Расстояние между рабочей поверхностью данного паза и нерабочей поверхностью соседнего паза представляет собой опорную стенку определенной толщины, для крепления режущих пластин с режущими лезвиями. При сплошном (непрерывном)

Рис.1. Торцово-цилиндрическая фреза с равной стойкостью радиальных и торцовых лезвий, базирущаяся на изготовлении в цельном корпусе фрезы торцовой части с увеличенным количеством пазов и увеличенным количеством торцовых пластин.

режущем лезвии напаянные режущие зубья опираются на затылки. Упомянутые затылки и опорные поверхности выполняют одну и ту же функцию, но опорные поверхности имеют отличную геометрию от затылков, так как предназначены еще для обеспечения технологичности выполнения посадочных мест для режущих пластин , ГОСТ 28709-90, для прерывистого режущего лезвия и требует специального оборудования для точности.

В торцовой части фрезы пазов в два раза больше (чем в основной части фрезы), поэтому толщина опорных стенок С1 меньше (чем в основной части фрезы,C2), причем толщина опорных стенок для торцовых пластин и для дополнительных торцовых пластин одинаковая,C1.

Прочность опорных стенок как в основной части фрезы, так и в торцовой части фрезы достаточная. В торцовой части фрезы толщина опорных стенок меньше, но и окружная сила меньше, так как число зубьев в два раза больше и следовательно толщина снимаемой стружки в два раза меньше. Прочность опорных стенок не лимитирует по прочности фрезы. Торцово-цилиндрические фрезы имеют большую высоту режущей части. Поэтому наибольшие величины напряжений по условию прочности по изгибу и по условию выносливости по изгибу имеют место на выходе пазов в верхней части фрезы ближе к конусу крепления фрезы в станке. Наибольшие напряжения возникают из за наличия на выходе пазов концентраторов напряжений как по изгибу, так и по кручению (по аналогии с консольным шлицевым валом) – это опасное зона для корпуса фрезы. Для торцово-цилиндрических фрез с равной стойкостью радиальных и торцовых режущих лезвий из за большего числа числа пластин в торцовой части (чем в основной части фрезы) напряжение в опасной зоне уменьшается.

В данной работе применена конструктивная идея работы [ 1 ] для непрерывных режущих лезвий, основанная на том, что в торцовой части концевой фрезы должно быть в два раза больше режущих лезвий. Конструктивная идея работы [ 1 ] распространена на торцово-цилиндическую фрезу (рис.1).

Необходимо подчеркнуть, что имеются, по нашему мнению, фундаментальные работы: патент на изобретение № 2254212 В23 С5/20. Фреза. Авторы Москвитин А.А., Москвитин А.А.; патент на пол. мод. № 150192 В23 С5/20. Торцово-цилиндрическая фреза. Авторы Москвитин А.А., Москвитин С.А. Москвитин А.А.; патент на пол. мод. № 138782 В23 С5/20. Фреза торцово-цилиндрическая. Авторы Москвитин А.А., Москвитин С.А. В этих работах имеет место оперирование параметрами как радиальных, так и торцовых пластин для повышения стойкости пластин, снижению вибраций, возникающих в процесcе резания, увеличению срока службы фрезы.

Компания Pramet также (как и компания СКИФ) производит торцово-цилиндрические фрезы со сменной торцовой частью.

Компания ISCAR (Израиль) также производит торцово-цилиндрические (длиннокромочные) фрезы, но вместо сменной торцовой части применено другое конструктивное направление. Корпус фрезы выполняется из нескольких секций (модулей), в том числе отдельную секцию представляет собой торцовая часть корпуса (торцовая секция). Эта торцовая секция заменяется при выходе ее из строя (например при поломке торцовых секций и повреждении гнезда). В международном информационном техническом журнале «Оборудование и инструмент для профессионалов» 2014 г, №2

опубликована статья из рубрики «Статьи на обложке журнала» под названием «Кукуруза» на участке механической обработки (реклама компании ISCAR(Израиль)», в которой изложено следующее: «Обычно максимальное накружение в длиннокомочных фрезах испытывают пластины, расположенные на торце инструмента. Именно они подвержены интенсивному износу и представляют собой тот критический момент, который определяет стойкость фрезы в целом. Поломка такой СМП может привести не только к серьезному повреждению гнезда, но даже и к потере фрезы. Модульное строение корпуса корпуса с использованием торцовой секции помогает устранить отмеченный недостаток».