Концевые удлиненные фрезы – Концевая фреза: назначение, классификация, ГОСТы по металлу и дереву: ГОСТ, назначение, классификация

alexxlab | 11.06.2020 | 0 | Вопросы и ответы

Фреза концевая – применение, виды, особенности, ГОСТ

Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Виды фрез

В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ.

Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град.

В зависимости от назначения фрезы концевые бывают следующих типов:

- Для нарезания сегментных шпоночных пазов.

- Шпоночные с твердосплавной режущей частью.

- Сферические для обработки выемок соответствующей формы.

- Радиусные. Применяются для выборки пазов различной конфигурации.

- Для обработки Т-образных пазов, т. н. грибковые фрезы.

Особенности эксплуатации

Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине.

Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы.

ГОСТы

Концевые фрезы с цилиндрическим хвостовиком регулирует ГОСТ 17025, с коническим – ГОСТ 17026. На инструмент с твердосплавными пластинами действует ГОСТ 18372. Также действуют и другие стандарты, регулирующие все виды данного инструмента.

mekkain.ru

Машиностроение. Концевые фрезы

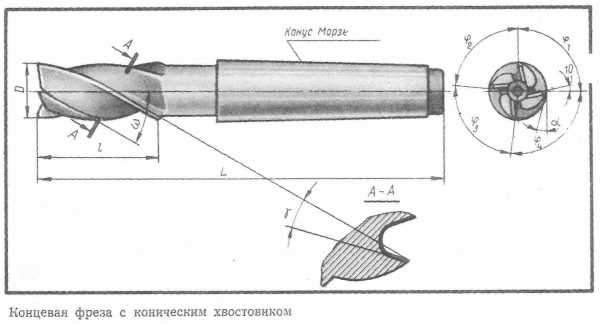

Концевая фреза состоит из рабочей части, шейки и хвостовика (рис. 4.17). Зуб фрезы имеет три режущих кромки: главную на цилиндрической части, вспомогательную на торцовой части и переходную – между главной и вспомогательной режущими кромками. Переходная режущая кромка делается для упрочнения зуба фрезы.

Рис. 4.17. Конструкция концевой фрезы

Рис. 4.18. Конструкция концевой фрезы со впаянными пластинами твердого сплава

Зубья на цилиндрической части фрезы имеют винтовую форму с углом подъема ω=30…15о .

Хвостовая часть, в зависимости от диаметра фрезы, имеет цилиндрическую или коническую форму с конусом Морзе (d=14…63 мм ). У фрез больших диаметров используются хвостовики с крутым конусом 7:24. Концевые фрезы с цилиндрическим хвостовиком в шпинделе станка крепятся с помощью цанговых патронов, а с коническим хвостовиком, на конце которого изготовлена внутренняя резьба, а также штревелем (натяжным болтом), проходящим через полый шпиндель станка.

Конструкции концевых фрез, оснащенных твердым сплавом, приведены на рис.. 4.18 и рис. 4.19. Первая фреза имеет впаянные пластины твердого сплава, а вторая состоит из двух частей – хвостовика и припаянной к нему цельной рабочей части из твердого сплава, так называемой коронки.

Широкому применению твердых сплавов в конструкциях фрез способствуют следующие положительные особенности процесса фрезерования:

— форма срезаемой стружки имеет малую толщину и длину;

— прерывистость процесса резания благоприятно влияет на тепловое напряжение режущих элементов фрезы;

Эти положительные особенности создали благоприятные возможности для применения СМП, а большие размеры корпусов фрез позволили размещать на них элементы крепления сменных пластин. Такое конструктивное решение позволяет в большинстве конструкциях фрез широкого применения новых марок режущих материалов. Напайные пластины используют только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Ниже приведены для примера некоторые варианты конструкций концевых фрез со сменными многогранными пластинами (СМП).

Рис. 4.19. Конструкция концевой фрезы с напаянной твердосплавной коронкой

Рис. 4.20. Схема однорядной концевой фрезы с трехгранными пластинами с задними углами

Схема однорядной концевой фрезы с механическим креплением трехгранных твердосплавных пластин представлены на рис. 4.20.

Особенностью данной схемы является то, что пластины СМП установлены в глухом гнезде корпуса 1, а положение прихвата 3 зафиксировано штифтом 4. Крепежный винт 5 расположен под углом к оси штифта, что обеспечивает поджим пластины к боковым поверхностям гнезда. Наличие у пластин задних углом позволяет расположить их в корпусе под углами γос и γрад.

На рис. 4.21 показана насадная торцово-цилиндрическая фреза с механическим креплением пластин СМП.

Рис. 4.21-1. Торцово-цилиндрическая насадная фреза с механическим креплением пластин: 1 – корпус; 2 – режущие пластины; 3 – клинья; 4 – опорные вкладыши; 5 – державка; 6 – винты

В корпусе фрезы 1 по образующей цилиндра выполнены продольные пазы по некоторым углом. Режущие пластины 2, опираясь на опорные вкладыши 4 клиньями 3, с помощью державки 5 и винта 6 крепятся в пазу корпуса фрезы.

Для обработки высоких уступов разработаны концевые фрезы с механическим креплением четырехгранных пластин (рис. 4.21-2,

Концевые ступенчатые фрезы (рис.4.22 ), работающие с автоматической подачей и снимающие равномерный припуск могут выполняться с твердосплавными пластинами, расположенными рядами (ступенями). Количество режущих пластин на каждой ступени и число ступеней зависит от диаметра и длины фрезы. При расположении двух-трех режущих пластин на одной ступени обеспечивает свободный доступ к ним и достаточное пространство для размещения стружки. Такие фрезы работают со сниженными вибрациями, что позволяет повысить производительность и стойкость инструмента.

Рис. 4.21 . Схемы концевых фрез с перекрытием (а), по винтовой линии (б) и с тангенциальным расположением режущих пластин (в): 1 — кор-пус; 2 – режущие пластины; 3 – винт; 4 – клин; 5 – диск; 6 – стопорный винт

Рис. 4.22. Концевая ступенчатая фреза

Концевые копировальные фрезы малого диаметра (d = 10…15 мм) могут выполняться с режущими пластинами цилиндрической формы без смещения (рис. 4.23, а) и со смещением относительно оси инструмента (рис. 4.23, б). Такие фрезы используются для обработки поверхностей сложной формы. Схема со смещенной осью обеспечивает более надежное крепление пластин. В процессе обработки силы резания воздействуют на корпус 2 и штырь 3, жестко контактирующих с корпусом по всей его длине и обеспечивающий стабильное закрепление режущей пластины 1. Режущая пластина устанавливается со смещением относительно оси фрезы на винте 4. Пластины контактируют со штифтом и дном паза корпуса.

Простота и надежность конструкции обеспечивает эффективное использование таких фрез при обработке радиусных участков сложноконтурных поверхностей изделий.

Разновидностью концевой фрезы является шпоночная фреза (рис. 4.25). Размер шпоночной фрезы по диаметру определяется шириной нарезаемой шпоночной канавки и колеблется от 3 до 40 мм. Шпоночная фреза имеет два винтовых режущих зуба на цилиндрической части и два торцовых зуба.

Рис. 4.23 . Схема концевой фрезы с режущей пластиной цилиндрической формы: 1 – режущая пластина; 2 – корпус; 3 – штырь; 4 – винт

Рис. 4.25. Схема и внешний вид шпоночной фрезы

В момент врезания фрезы на глубину шпоночной канавки (подача вдоль оси фрезы) главными режущими зубьями являются торцовые, а при осуществлении подачи вдоль оси детали – цилиндрические зубья.

Шпоночные фрезы по исполнению в металле могут быть цельные (рис.4.25) или с напайными пластинами.

Рис. 4.26. Концевая фреза для обработки Т-образных пазов

К разновидностям концевых фрез относятся также фрезы для обработки Т-образных пазов (рис. 4.26), которые работают в тяжелых условиях и часто ломаются из-за скапливающейся стружки в обрабатываемом пазу. Для улучшения отвода стружки фрезы делают с равнонаправленными зубьями и с углом поднутрения на торцах, равным φ=1…2о.

stanki-uchpu.ru

Концевые цилиндрические фрезы.

Такие фрезы широко применяют для фрезерования нешироких плоскостей, пазов и контурного фрезерования на станках с ЧПУ. Они бывают цельные, сварные встык и сборной конструкции. Сборные концевые фрезы оснащают зубьями из быстрорежущей стали или твердого сплава. Последние диаметром 10 – 25 мм делают с монолитной твердосплавной коронкой, которую припаивают к оправке. Цилиндрические концевые фрезы изготовляют двух типов: с цилиндрическим хвостовиком диаметром 3 – 20 мм и с коническим хвостовиком диаметром 14 – 63 мм. По ГОСТ 15086-69 и ГОСТ 4675-71 выпускают концевые обдирочные фрезы с коническим хвостовиком диаметром 25 – 80 мм со стружкоразделительными канавками на зубьях и с затылованными зубьями. В настоящее время разработаны конструкции концевых фрез с волновой передней поверхностью. Для станков с ЧПУ концевые фрезы применяют с неравномерным окружным шагом зубьев, чтобы исключить или уменьшить вибрации. Неравномерность окружного шага зубьев 4 – 6°. Такие фрезы имеют увеличенный угол наклона зубьев ω = 45 – 50°. Лучше его делать таким, при котором обеспечивается равномерность фрезерования. Для увеличения жесткости концевые фрезы должны иметь утолщение сердцевины к хвостовику. Для регулирования осевого размера концевых фрез в их торце устанавливается регулировочный винт. Концевые фрезы с коническим хвостовиком закрепляют в переходной втулке, имеющей резьбу на наружном диаметре и регулировочную гайку.

Торцовые фрезы

Торцовые фрезы применяют для обработки широких плоскостей. Такие фрезы имеют ряд преимуществ перед цилиндрическими.

1. При торцовом фрезеровании плоскостей большее число зубьев одновременно находится в работе вследствие большого угла контакта. При постоянной подаче на зуб увеличивается минутная подача и повышается производительность.

2. Торцовые фрезы обеспечивают более низкую шероховатость обработанной поверхности. У них имеются главные и вспомогательные режущие кромки. Главные расположены на цилиндрической поверхности и выполняют основную работу резания при снятии припуска, вспомогательные – на торцовой поверхности, режущие кромки лежат в плоскости, перпендикулярной к оси фрезы. Они как бы являются чистовыми, удаляют небольшой объем металла и зачищают обработанную поверхность.

3. Их можно проектировать большего диаметра. Вследствие этого увеличивается число зубьев фрезы. При постоянной подаче на зуб будет повышаться производительность. При одинаковой производительности уменьшается подача и нагрузка на каждый зуб фрезы, что приводит к повышению режущих свойств инструмента.

4. Фрезы большего диаметра имеют более жесткое крепление, что благоприятно отражается на повышении устойчивости, плавности работы и на увеличении стойкости инструмента.

5. Торцовые фрезы легче изготовлять сборной конструкции. Они позволяют более экономно расходовать дорогостоящий материал.

Торцовые фрезы подразделяют на концевые и насадные. Торцовые фрезы для обработки плоскостей главным образом выпускают насадными. Они подразделяются на насадные цельные с мелким и крупным зубом, сборные с зубьями из быстрорежущей стали и сборные, оснащенные пластинками из твердых сплавов.

Фрезы насадные цельные по ГОСТ 9304—69 могут быть двух исполнений: с мелким зубом диаметром D = 40 – 100 мм, длиной 32 – 50 мм и с крупным зубом, имеющим D = 63 – 100 мм и длину 40 – 50 мм. Первые служат для чистовой, вторые для черновой обработки. Диаметр фрезы назначается с учетом ширины обрабатываемой поверхности. Передний угол у главных режущих кромок назначается с учетом качества обрабатываемого материала так же, как и для цилиндрических фрез. Для торцовых зубьев на 3 – 5° меньше. Задний угол цилиндрических зубьев в сечении, перпендикулярном к оси фрезы, α = 12 – 140, для торцовых зубьев в сечении, перпендикулярном режущей кромке, α1 = 8 – 100 дует иметь в виду, что передние углы цилиндрических и торцовых зубьев ограничиваются углами их наклона.

Фрезы насадные с зубьями из быстрорежущей стали. Такие фрезы предназначены для фрезерования более широких плоскостей и по ГОСТ 1093-80 выпускаются диаметром D = 80 – 630 мм, длиной 36 – 85 мм. В случае необходимости такие фрезы можно изготовлять диаметром 1000 мм и более. Стандартные фрезы имеют число зубьев . При частом демонтировании зубьев резьба в корпусе сравнительно быстро срабатывается и корпус не может быть использован для дальнейшей работы. Поэтому для торцовых фрез большого диаметра крепление зубьев целесообразно производить поперечными клиньями или втулками со скосом и винтами. При всех способах крепления, зубья и пазы для них являются прямыми, что упрощает их изготовление.

Насадные фрезы со вставными ножами, оснащенными пластинками из твердого сплава, применяют для скоростного фрезерования плоскостей. Стандартные фрезы имеют две разновидности, отличающиеся способом крепления зубьев. Их изготовляют по ГОСТ 9473—80 диаметром D = 80…630 мм с ножами или зубьями, имеющими напаянные пластинки из твердого сплава, которые крепятся в корпусе продольными рифлениями. Другие выпускают диаметром D = 100…630 мм, зубья которых закрепляют в корпусе продольным клином. В первом случае зуб представляет собой клиновидное тело с напаянной твердосплавной пластинкой в последнем – резец, на переднюю поверхность которого тоже напаяна пластинка из твердого сплава. Фрезы, оснащенные твердым сплавом, имеют режущие свойства и производительность обработки в 3—5 раз выше, чем быстрорежущие. Однако напайка пластинок имеет ряд недостатков. Вследствие разной теплопроводности и коэффициента линейного расширения твердосплавной пластинки и материала державки или основания зуба возникают дополнительные напряжения, при заточке появляются микротрещины. В результате от силового воздействия в процессе резания до 50 % напаянных пластинок выкрашивается и ломается. Инструменты с механическим креплением твердосплавных пластинок не имеют этих недостатков. В настоящее время широко применяют торцовые фрезы с многогранными сменными твердосплавными пластинками, имеющими механическое крепление на вставных державках. После изнашивания одной грани пластинку поворачивают относительно своей оси и в работу вводят следующую режущую кромку. Все рассмотренные конструкции торцовых фрез работают по схеме торцового лобового фрезерования, по которой каждый зуб фрезы срезает одинаковую глубину. При черновой обработке с большой глубиной резания, когда l = 20—25 мм, целесообразно применять фрезы со ступенчатой схемой резания, где общая глубина фрезерования t распределяется между тремя зубьями. Каждая ступень образуется отдельным зубом. Зубья в корпусе расположены так, что первый зуб лежит на наибольшем диаметре, но является самым высоким, т. е. имеет наименьший вылет от торца, а третий наименьший радиус, но является самым низким, имеющим больший торцовый вылет. Следующая группа зубьев расположена так же. Главный угол в плане φ = 600, вспомогательный угол в плане φ1 =15°. Ступенчатая схема резания позволяет не только снимать большой припуск, но и снижать уровень вибраций и повышать стойкость инструмента. По ступенчатой схеме резания выпускают торцовые фрезы сборной конструкции как с зубьями из быстрорежущей стали, так и с ножами, оснащенными твердым сплавом, в том числе и со сменными пластинками. Более прогрессивными являются торцовые фрезы со спирально-ступепчатой схемой фрезерования. Сущность ее состоит в еще большем разделении срезаемого припуска за счет образования большего числа ступеней каждым зубом фрезы. Для чистового и тонкого фрезерования плоскостей деталей из закаленных сталей, твердого чугуна и других хрупких материалов в настоящее время применяют торцовые фрезы, оснащенные сверхтвердыми композиционными материалами. Такие фрезы делают насадными и концевыми. Кроме цилиндрических и торцовых в металлообработке широко применяют другие типы фрез: дисковые, пазовые, прорезные, отрезные, угловые, шпоночные. Их используют для фрезерования различных прямоугольных пазов, прорезки неглубоких узких шлицев, для отрезки прутков и разрезки заготовок, для фрезерования стружечных канавок у инструментов и шпоночных пазов в деталях машин. Все эти фрезы имеют некоторые разновидности, конструктивные и геометрические особенности. Работа этих фрез почти не отличается от работы цилиндрических и торцовых фрез. Основные конструктивные элементы этих фрез определяют в основном так же, как и цилиндрических и торцовых фрез.

studfiles.net

инженер поможет – Фреза концевая с коническим хвостовиком

С тех пор как был отлит первый металлический предмет, возникла необходимость в его обработке. Вначале применяли так называемый метод выбивания. Он заключался в том, что при помощи зубила выбивался какая-либо форма и углубление в металле. Однако это был грубый вид обработки с применением ручного труда. Сам метод не позволял достигать ни точности обработки, ни соблюдения желаемых форм.

Затем в XVII веке были изобретены первые машины для получения круглых цилиндрических предметов для телескопов. В отличие от методов выбивания, в этих станках можно было не только регулировать глубину обработки, но и осуществлять более точную передачу вращающего момента. Здесь впервые была сделана попытка автоматизировать процесс резания металла.

В машиностроении первые станки появились во времена промышленной революции. К этому немало поспособствовало требования военного времени, и как следствие, необходимость в более совершенном оружии. С тех пор, станки намного усовершенствовались и обрели компьютерное управление. Однако метод обработки остался одним и тем же. Это удаление слоя металла заготовки инструментом.

Концевые фрезы

Обработку поверхности металла с использованием фрезы называется фрезерованием. С его помощью происходит обработка плоскостей, выступов, пазов. При этом используются фрезы разной геометрической формы, в том числе концевые. Концевые фрезы по форме представляет собой тело вращения.

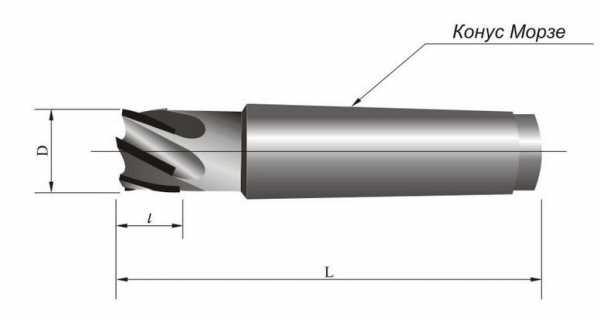

Концевые фрезы выпускаются с цилиндрическими и коническими хвостовиками. Различие между ними состоит только в форме хвостовика.

Цилиндрические хвостовики имеют место до диаметра 20 мм. При более больших значениях применяются фрезы с коническими хвостовиками. В то же время у последних имеют более высокие значения рабочей длины, что позволяет фрезеровать глубокие пазы и канавки в деталях, например, корпусов электромоторов или двигателей внутреннего сгорания, а также полуоткрытых поверхностей.

Концевая фреза крепится вертикально со стороны хвостовика к шпинделю станка, которая соответствует его форме. Коническая форма хвостовика обеспечивает меньшие значения радиального биения, чем при использовании цилиндрического.

На другом конце фрезы, а именно на его боковой поверхности располагаются режущие кромки. Ими осуществляется резание слоя металла. Выход стружки обеспечивают канавки, образованными между зубьями фрезы.

Также данные фрезы имеют диаметр до 63 мм, что показывает хорошую универсальность фрез этого типа и позволяет обойтись в большинстве случаев без переходников.

Использование конического хвостовика позволяет легко и быстро менять инструмент во время технологического процесса. Также такая фреза имеет более лучшее центрирование и надежное крепление. Это особенно актуально при конвейерном производстве, автоматических линиях. Все это в итоге обеспечивает хорошее качество обработки. Так какие бывают концевые фрезы с коническим хвостовиком?

Виды концевых фрезы с коническим хвостовиком

Типоразмеры концевых фрез с коническим хвостовиком регламентированы государственным стандартом ГОСТ 17026-71.

Данные фрезы выпускаются двух видов. Первое, с нормальным зубом, а второе – с крупным зубом. В зависимости от диаметра число зубьев на инструменте может достигать до 8. Зубья могут быть как праворежущими, так и леворежущими. Причем фрезы второго типа изготовляются только по заказу.

Конический хвостовик изготовляется только в форме конуса Морзе. В свою очередь, конус Морзе является стандартизованным креплением инструмента. Они могут быть цельными, с лапкой или с резьбой. Лапки или внутреннее резьбовое отверстие в хвостовике предназначены для более надежной фиксации фрезы в шпинделе. Часто стандартная длина конуса Морзе для выбранного диаметра фрезы оказывается излишней, и тогда применяют укороченный вариант.

Геометрия режущей части фрезы является решающим фактором при выборе. Сюда входят такие параметры, как форма и размеры зубьев, угол заострения.

Зубья имеют переднюю, по которой сходит стружка, и заднюю, обращенную к заготовке, поверхности. Линия пересечения этих поверхностей зуба образует режущую кромку.

Угол между передней поверхностью зуба и вертикальной прямой, проходящей через ось фрезы, называется передним. Величина этого угла выбирается в диапазоне от -10 до 20°. Выбор конкретного значения зависит от твердости материала заготовки. Например, для обработки материалов высокой твердости целесообразны использовать фрезы с отрицательным передним углом, что позволяет избежать частого износа инструмента.

Угол между задней и обработанной поверхностями носит название заднего. Величина этого угла влияет на трение задней поверхности зубьев фрезы на обработанную плоскость заготовки. С его увеличением величина трения уменьшается, и как следствие, на выходе получается более чистая поверхность. Также это способствует уменьшению износа зубьев. С другой стороны, увеличение заднего угла приводит к уменьшению угла заострения, что сказывается на прочности зуба.

Зубья фрез выполняются винтовыми и прямыми. Второй тип встречается достаточно редко.

Шаг винта по длине режущей части фрезы делаются равными. Иногда ближе к хвостовику шаг винта укорачивается, чтобы обеспечить более быстрый выход стружки.

Между зубьями имеются стружечные канавки, которые обеспечивают удаление стружки, и используются для заточки режущей кромки. Угол наклона канавки – это угол, который образован между касательной к линии кромки и осью фрезы. Влияет на плавность и стойкость фрезы. Чем больше этот угол, тем больше стойкость фрезы, а также плавность врезания его зубьев в материал заготовки. Может варьироваться от 10 до 55°.

Угол между передней и задней поверхностью называется углом заострения. Прочностные характеристики зуба фрезы находятся в прямой зависимости от величины угла заострения. Если этот угол выбирается большим, то прочность зуба увеличивается, но ухудшаются его режущие свойства. При этом требуется больше мощности двигателя станка, чтобы обеспечить хорошее качество обработки.

В целом выбор концевой фрезы зависит от параметров технологического процесса и материала заготовки.

engcrafts.com

инженер поможет – Виды концевых фрез

Благодаря отличительным особенностям, а именно: области применения, геометрии рабочей поверхности, креплению шпинделя во фрезерном станке и способам производства, была выделена отдельная группа режущего инструмента – концевые фрезы.

Итак, концевые фрезы – это группа фрез с креплением цилиндрического или конического хвоста в шпинделе станка. Цилиндрическую часть составляют зубья, изготовляемые по подобию зубьев цилиндрических фрез. Торцовую часть делают по подобию зубьев торцевых фрез.

Задача главных режущих кромок, расположенных на цилиндрической поверхности, -работа резания. Роль вспомогательных кромок, соответственно, состоит в зачищении дна канавки от стружки. Фрезы изготовляются с наклонными или винтовыми зубьями, угол наклона зубьев может варьироваться от 30 до 45 градусов.

Для того, чтобы предотвратить вибрацию, торцовый шаг зубьев можно сделать переменным. Диаметр ширины канавки концевых фрез следует выбирать до 0,1 мм.

Концевые фрезы делят на:

- фрезы концевые обыкновенные, в которых окружной шаг зубьев неравномерный, с коническим и цилиндрическим хвостами,

- фрезы концевые с коронками и винтовыми пластинками, сделанными из твёрдого сплава,

- фрезы концевые шпоночные, с коническим и цилиндрическим хвостами,

- фрезы концевые шпоночные, с добавлением твердого сплава,

- фрезы концевые, предназначенные для изготовления T-образных пазов,

- фрезы концевые, предназначенные для изготовления пазов под сегментные шпонки.

Внимание следует обратить на количество зубьев. На выбор должны влиять такие характеристики как: обрабатываемый материал, размер детали и условия фрезерования.

Для фрезерования пазов и контуров используют двухзубые и трехзубые. Если требуется выполнить фрезерование неглубоких пазов и контуров выбирают четырехзубые. Фрезерование сверхтвердых материалов и прорезания неглубоких пазов, фрезерование уступов осуществляют многозубые концевые фрезы.

engcrafts.com