Коробка передач станка токарного станка – Коробка скоростей токарно-винторезного станка:регулировка и ремонт

alexxlab | 03.08.2017 | 1 | Вопросы и ответы

Коробка скоростей токарно-винторезного станка:регулировка и ремонт

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами. Используются в станках средних размеров.

- Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами. Такая система обеспечивает широкие пределы частоты вращения шпинделя. Ещё используются в операционных и специальных станках автоматического и полуавтоматического типа, которые заняты в серийном производстве.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения. Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

- Скорости не переключаются. Здесь ремонт коробки скоростей станка может потребовать замену штифта крепления или шпонки, если они сломаны. Также могут быть проблемы с рычагом и вилкой переключения. В некоторых случаях забиваются зубья и тогда их требуется прочищать дополнительно.

- Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

www.metalstanki.com.ua

Коробка подач токарного станка. Чертежи коробки подач токарного станка

Устройство коробки подач токарного станка 1к62

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

- включение и выключение подачи без остановки вращения шпинделя

- реверсирование подачи при неизменном направлении вращения шпинделя

- реверсирование подачи одновременно с реверсированием шпинделя

- регулирование величины подачи

- перемещение резца относительно заготовки вручную

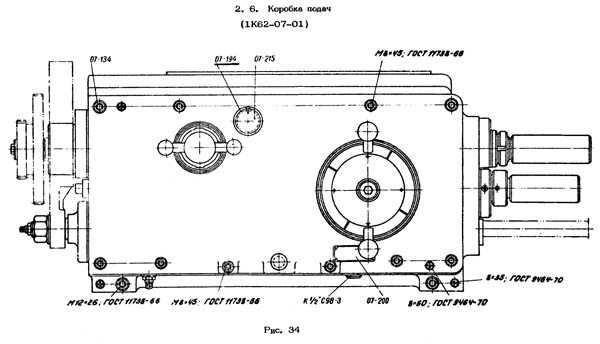

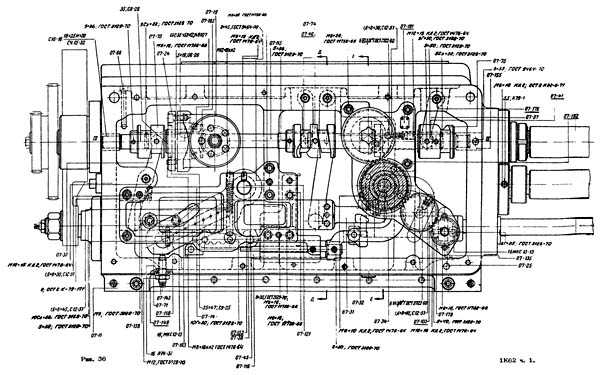

Общий вид коробки подач в сборе

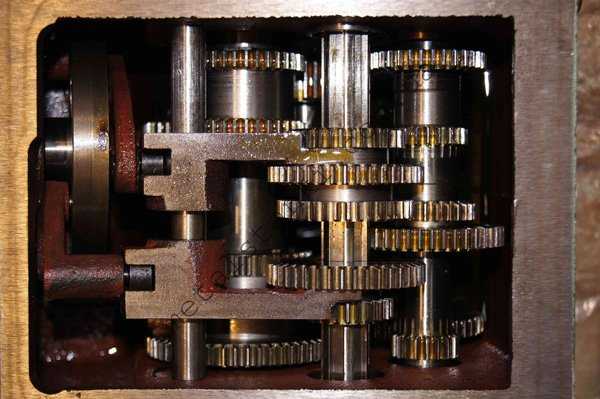

Фото коробки подач

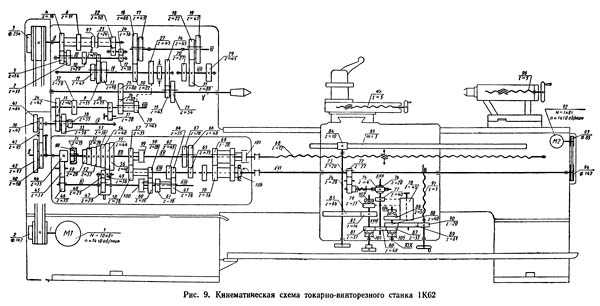

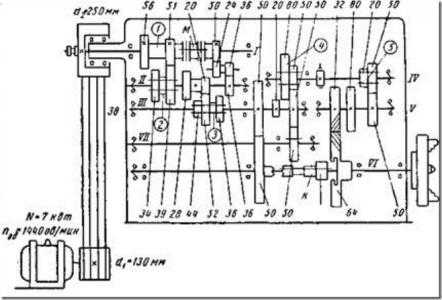

Схема кинематическая токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

- Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106.

- С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб с делением на 2, 3, 4, б; 6, 10, 12, 15, 20, 30 и 60 заходов

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм

- дюймовые с 24 до 2 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые с 96 до 1 питча

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

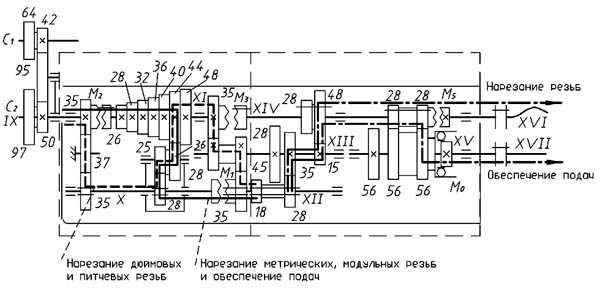

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

(4) S = Pp 1об.шп · inb · Px

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

(5) Pp = 25.4 / k

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

(6) Pp = · π · m · k

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

(7) Pp = 25.4 / k

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

(8) Pp = 1об.шп · iшг · iг · Px

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

- поворотом заготовки на 1/К часть окружности относительно неподвижного резца

- поворотом шпинделя (заготовки) при разомкнутой винторезной цепи

- смещением резца вдоль оси заготовки на шаг нарезаемой резьбы

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

- остановить главный электродвигатель

- включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх)

- снять кожух, закрывающий сменные шестерни и приводные ремни

- патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя

- рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»

- вращать шкив против часовой стрелки: при нарезании 2-х заход-ной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х за-ходной – на 15 и т. д.

- рукоятку 4 установить в первоначальное положение

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

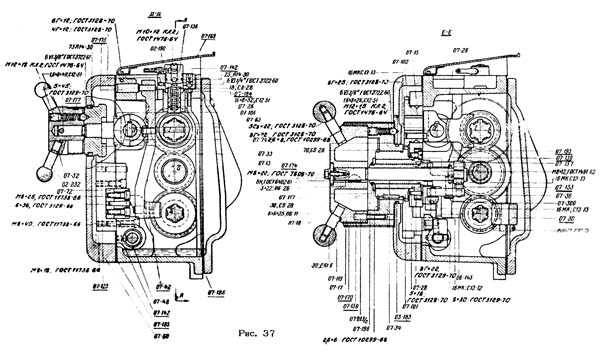

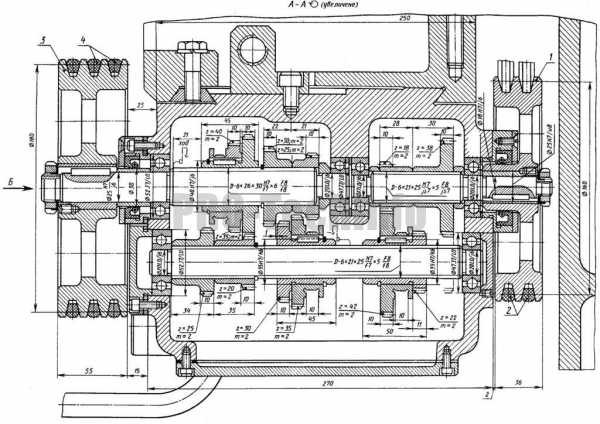

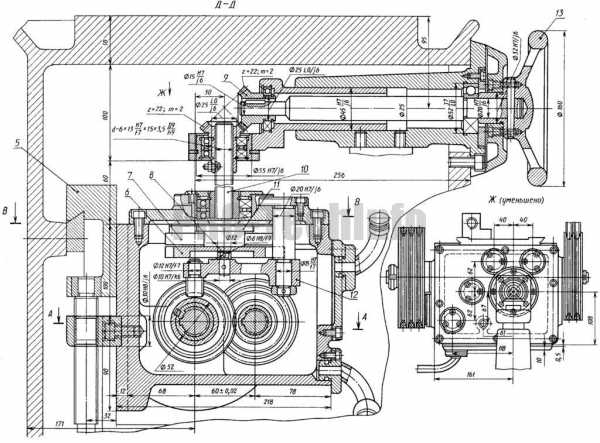

Чертежи коробки подач токарно-винторезного станка 1к62

Общий вид коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Это интересно

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

stanki-katalog.ru

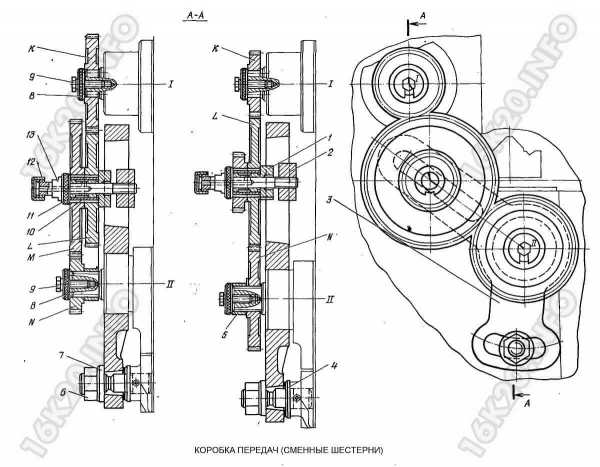

Коробка передач – 16К20 Токарный станок

КОРОБКА ПЕРЕДАЧ СТАНКА 16К20

Состав узла станка:

K — Колесо зубчатое сменное 16Б20.080.401 z-86

N — Колесо зубчатое сменное 16Б20.080.402 z-73

K — Колесо зубчатое сменное 16Б20.080.403 z-64

K — Колесо зубчатое сменное 16Б20.080.404 z-60

N — Колесо зубчатое сменное 16Б20.080.405 z-44

K — Колесо зубчатое сменное 16Б20.080.406 z-40

L — Колесо зубчатое сменное 16Б20.080.408 z-36

N — Колесо зубчатое сменное 16К20.080.400 z-48

K — Колесо зубчатое сменное 16К20.080.401 z-57

1 — Кронштейн (приклон) гитары 16К20.080.011

10,11,12,13,2 — Шток фиксации гитары в сборе с втулкой 16К20

Примечание: На торце сменных шестерен К, L, М, N нанесены число зубьев «z» и модуль «т».

Описание:

Коробка передач 16К20 (сменные шестерни) используется в конструкции агрегата для передачи вращения от выходного вала шпиндельной бабки на выходной вал коробки подач с помощью установки комбинаций сменных шестерен. В процессе эксплуатации станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N установлены на шлицевых валах и закреплены болтами через шайбы.

Промежуточные шестерни L и М монтированы на шлицевой втулке оси.

Внимание!

1. При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

2. В процессе использования узла не забудьте о регулярной смазке сменных шестерен и втулки, которая смазывается через колпачковую масленку.

16k20.info

Механизмы коробок скоростей станков | Металлорежущие станки

Для изменения чисел оборотов шпинделя в широких пределах в современных станках обычно применяют коробки с зубчатыми колесами, называемые соответственно коробками скоростей и коробками подач.

Коробки скоростей

Коробка скоростей служит для изменения чисел оборотов шпинделя и передачи ему соответствующего крутящего момента.

Существует несколько способов переключения зубчатых колес. Наибольшее распространение в коробках скоростей токарных станков получили два основных способа:

- переключение при помощи передвижных колес или блоков колес, скользящих на шлицах валов;

- переключение муфтами (кулачковыми или фрикционными).

Рис. 236. Способы переключения зубчатых колес: а – переключение передвижными колесами, б – переключение кулачковой муфтой

Переключение передвижными колесами или блоками

Переключение передвижными колесами или блоками наиболее часто применяется в современных коробках скоростей. На рис. 236, а показан блок из трех передвижных колес, который можно перемещать на шпонке вдоль оси вала II. Вводя в зацепление различные пары зубчатых колес z1 – z2, Z3 – Z4, Z5 – Z6 имеющие различные передаточные отношения, можно при постоянном числе оборотов вала I, получить три различных числа оборотов вала II.

Количество зубчатых колес, соединенных в один блок, бывает два, три и реже четыре.

Переключение кулачковой муфтой

Переключение кулачковой муфтой показано на рис. 236, б. На ведущем валу I на шпонках закреплены два зубчатых колеса z1 и z2, на ведомом валу II свободно сидят колеса z3 и z4, которые находятся в постоянном зацеплении с колесами z1 и z2. Между колесами z3 и z4 на валу II сидит на направляющей шпонке 3 муфта 4, имеющая на торцах кулачки 1 и 2. Кулачковую муфту можно перемещать влево и вправо рычагом 5 и сцеплять соответственно с торцовыми кулачками колес 23 И z4.

Если кулачковая муфта включена влево, то вращение от вала I передается валу II через колеса и z3, если муфту включить вправо, то вращение передается валу II через колеса z2 и z1.

Кулачковые муфты просты по конструкции, работают надежно и могут передавать большие усилия и крутящие моменты. Однако их можно переключать только при остановленном станке, так как иначе легко повредить кулачки.

Переключение фрикционными пластинчатыми муфта

Переключение фрикционными пластинчатыми муфтами получило наибольшее распространение для включения прямого и обратного вращения шпинделя, а также для его останова в современных токарных станках. Устройство фрикционной пластинчатой муфты показано на рис. 237. Крутящий момент передается от шлицевого вала 1 к зубчатым колесам 2 и 9, свободно сидящим на этом валу, при помощи двух групп стальных плоских дисков 4 и 5. Диски 4 с выступами на их поверхности входят в пазы ступиц 3 зубчатых колес 2 и 9, а на внутренней окружности дисков 5 расположены вырезы, которыми они насажены на шлицевой вал 1. Если диски 5 и 4 плотно сжать, то вследствие трения, возникающего между их боковыми сторонами, начнет вращаться колесо 2 или 9 в зависимости от того, какая – правая или левая – часть муфты включена.

Рис. 237. Пластинчатая фрикционная муфта

При перемещении кольца 7 с помощью тяги 10 влево происходит прямое вращение шпинделя, а вправо – обратное вращение шпинделя. Благодаря значительной площади трения пластинчатые фрикционные муфты способны при сравнительно небольших размерах передавать большие крутящие моменты. Преимущество этих муфт заключается также в том, что их можно плавно (без удара) переключать на ходу и под нагрузкой.

Когда муфта в результате износа дисков начинает буксовать, ее следует отрегулировать. Регулируют муфту вращением нажимных гаек 6 и §, навинченных на кольцо 7. Повернуть нажимную гайку можно лишь после того, как защелка 11 будет вдавлена в кольцо 7.

На рис. 3 была показана простейшая коробка скоростей токарного станка, в которой переключение чисел оборотов шпинделя производится передвижными колесами и кулачковой муфтой.

Кинематическая схема коробки скоростей

Рис. 238. Кинематическая схема коробки скоростей станка модели 1А62

На рис. 238 показана более сложная кинематическая схема коробки скоростей токарно-винторезного станка модели 1А62 с четырьмя подвижными блоками зубчатых колес 2, 5, 4, 5 в сочетании с пластинчатой фрикционной муфтой М и кулачковой муфтой К, которые обеспечивают получение 24-х различных чисел оборотов шпинделя.

Похожие материалы

www.metalcutting.ru

Коробка передач токарного станка 1Э610

Коробка передач токарного станка 1Э610 (конструкция ЭНИМСа). Привод станка осуществляется от индивидуального электродвигателя типа А41-4 (Р =1,7 кВт, n=1420 мин-1). Приемный шкив 1 коробки передач (скоростей) вращается клиновыми ремнями 2. Далее вращение через коробку передач, шкив 3 и клиновые ремни 4 передается на шкив передней бабки станка.

Коробка передач размещена внутри тумбы станка на специального плите 5, перемещающейся по направляющим для натяжения ремней. В коробке имеются три вала (два из них соосны), на которых размещены зубчатые колеса, обеспечивающие восемь частот вращения выходного вала со знаменателем ряда φ=1,41.

Частоты вращения выходного вала 250, 355, 500, 710, 1000, 1400, 2000, 2800 мин-1.

Переключение передач осуществляется дисковыми кулачками 6 и 7, в пазы которых вставлены ролики 8 рычагов 12, перемещающих зубчатые колеса. Дисковые кулачки получают вращение от маховика 13 через коническую зубчатую передачу 9 и вертикальный шлицевый вал 10, на котором установлены кулачок 7 и зубчатое колеса 11, находящееся в зацеплении с зубчатым колесом 15 кулачка 6, расположенного на оси 14.

Соседние страницы

pro-techinfo.ru

Главный привод, Механизм подач, Коробка подач токарного станка

Главный привод. Механизм подач. Коробка подач

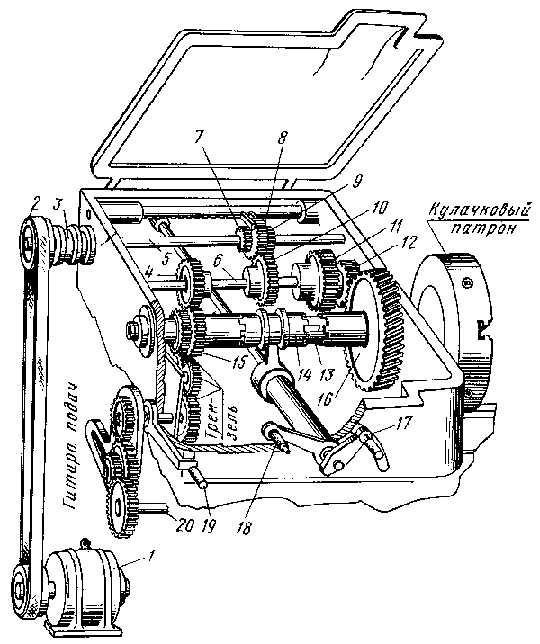

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

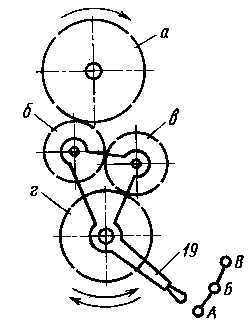

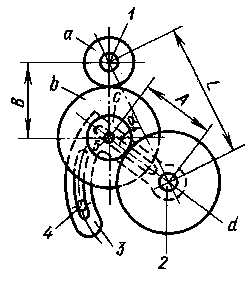

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального

режима резания осуществляется с помощью механизма подач, состоящего из

реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение

направления и скорости перемещения суппорта. Привод этого механизма осуществляется

от коробки скоростей через трензель (смотри рисунок справа), который состоит

из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением

которой осуществляется реверс (т. е. изменение направления вращения) вала

20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса

а, б, в, г соединены последовательно и направление вращения вала 20 совпадает

с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение

В) соединены только зубчатые колеса а, в, г и направление вращения вала

20 изменяется на противоположное. В среднем положении рукоятки 19 (положение

Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не

вращается. С помощью гитары (смотри рисунок слева) устанавливают (настраивают)

зубчатые колеса с определенным передаточным отношением, обеспечивающим

необходимое перемещение суппорта на один оборот шпинделя. Расстояние L

между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон

3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать

по радиальному пазу, тем самым изменяя расстояние А между центрами колес

c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального

режима резания осуществляется с помощью механизма подач, состоящего из

реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение

направления и скорости перемещения суппорта. Привод этого механизма осуществляется

от коробки скоростей через трензель (смотри рисунок справа), который состоит

из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением

которой осуществляется реверс (т. е. изменение направления вращения) вала

20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса

а, б, в, г соединены последовательно и направление вращения вала 20 совпадает

с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение

В) соединены только зубчатые колеса а, в, г и направление вращения вала

20 изменяется на противоположное. В среднем положении рукоятки 19 (положение

Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не

вращается. С помощью гитары (смотри рисунок слева) устанавливают (настраивают)

зубчатые колеса с определенным передаточным отношением, обеспечивающим

необходимое перемещение суппорта на один оборот шпинделя. Расстояние L

между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон

3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать

по радиальному пазу, тем самым изменяя расстояние А между центрами колес

c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

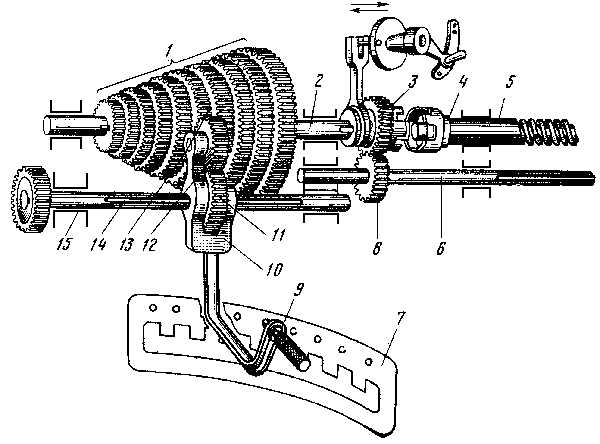

Коробка подач. Назначение коробки подач – изменять скорости вращения

ходового винта и ходового вала, чем достигается перемещение суппорта с

выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках

15 (смотри рисунок) коробки подач получает вращение от зубчатых колес гитары;

вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое

колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое

колесо 12, сопряженное с зубчатым колесом 11, а на другом – рукоятка 9,

с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать

любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона).

В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом

9, который входит в соответствующие отверстия на передней стенке 7 коробки

подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим

зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное

число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое

можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое

колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5

и передает ему вращательное движение, а при перемещении влево – входит

в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому

валу 6.

Коробка подач. Назначение коробки подач – изменять скорости вращения

ходового винта и ходового вала, чем достигается перемещение суппорта с

выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках

15 (смотри рисунок) коробки подач получает вращение от зубчатых колес гитары;

вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое

колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое

колесо 12, сопряженное с зубчатым колесом 11, а на другом – рукоятка 9,

с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать

любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона).

В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом

9, который входит в соответствующие отверстия на передней стенке 7 коробки

подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим

зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное

число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое

можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое

колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5

и передает ему вращательное движение, а при перемещении влево – входит

в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому

валу 6.

Коробка подач

turner.narod.ru

Коробка скоростей токарного станка

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.12.66 (21)1121819/25-8 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.06.76. Бюллетень № 21 (46) Дата опубликования описания18.07.77 (11) 219985 (Ь1) М. Кл.

В 23 В 25/00

Государствеиный конитет

Совета Мииистров СССР оо делан изооретеиий и открытий (53) ДК 621 941 585 121

– 585.17 (088.8) (72) Автор изобретения

И. Ф. Кочетков (71) Заявитель

Специальное конструкторское бюро при Рязанском станкостроительном заводе (54) КОРОБКА СКОРОСТЕЙ ТОКАРНОГО СТАНКА

Известны конструкции коробок скоростей тоIcRpHbIx станков, в которых вращение передается шпинделю либо через зубчатый перебор, либо через ременную передачу, Недостатками этих конструкций являются сравнительно узкий диапазон чисел оборотов, сообщающихся шпинделю, в особенности через зубчатый перебор, а также наличие в приводе шпинделя через ременную передачу дополнительных промежуточных валов и усложнение кинематики коробки.

Предложенная коробка отличается тем, что она снабжена промежуточным валом, расположенным между приемным валом и шпинделем, причем на промежуточном валу смонтированы цилиндричес- 15 кая шестерня и свободно вращающийся блок, содержащий зубчатый венец и полумуфту, которая имеет возможность зацепления с другой полумуфтой того же вала, при нейтральном положении понижающей части перебора, а также тем, что пилиндри- ческая шестерня промежуточного вала связана вилкой с шестерней приемного вала.

Эти отличия позволяют значительно расширить диапазон чисел оборотов коробки скоростей, упростить конструкцию системы ее управления и ис2 пользовать в приводе через ремень ьюханизма скоростей части перебора.

На чертеже показана предлагаемая коробка скоростей в виде развертки.

На развертке показаны зубчатый перебор и ременный привод (часть коробки скоростей, образующая геометрический ряд чисел оборотов, не показана, поскольку ее конструктивное решение может быть различно) .

В корпусе 1 смонтированы валы и шпиндель 2, на котором жестко установлены зубчатые колеса 3 и 4, получающие вращение от приемного вала 5 зубчатого перебора, который в свою очередь получает вращение через зубчатые колеса 6 и 7 и имеет двенадцать чисел оборотов с предел- ми 80- 1000 об/мин.

На приемном валу 5 установлены шестерня 8 и шестерня 9, которые передают движею)е соответственно или на промежуточный вал 10 или на промежуточный вал 11. На промежуточном валу 10 установлен подвижной блок с шестернями 12 и 13, которые соответственно зацепляются с шестерней 8 и с зубчатым колесом 3. При передаточном отношении зубчатых передач 8, 12 и 13, 3, равном. напри r „!!,;:(,л;- |;|цел* 2 чо уу;ает лoñ .ö äö ó чу сел, обооотсв с предела,”-.;и 5- 13.

Я |з-.:

nopa!гу лри x !!eH!! w и нареза|в|и резьб с мелким ил|том. Длл передачи движения при нареза|в|и реэьб с кр гпньь ла-о; блок 14 имеет з губчатый венец 22, с которыми. может быть зацеплена шестернл 20.

При зацеплен|м полумуфт16 и 18 (блок с н|ес ариям;-:- | 2::. 13 .|редварительио устанавлФп|ает. ся “-. ней — .ял .пое положение) п|вижение с приемного вала 5 через зубчатую переда :у 9 и 15 поступает на промежу-.очный вал 1 . и далее через зубчатую переда я| 19 и 4 -на |пплкдель. JlpH передаточном GTHQHNши зубчать передач 9,15 и 19,,4, равном, напри. мер, едите, двенадцать чисел оборотов с пределами 80-1000 об/мин поступают на шпиндель.

Настройка на нареэание резьб с крупным шагом осуществляется при передаче движения на шпиндель через промежуточный вал 10 (муфты 16 и 18 расцеплены) . В описываемом примере шаг крупных реэ б в 16 раз болыпе шага мелких резьб.

Длл осу|цествления ременного привода цлп|нделя на приемный вал 5 установлен свободно вращающийся ведущий шкив 23 с полумуфтой 24. Иестерня9, ширина венца которой увеличена, и шестерня 19 выполнены подвижными и жестко соединены вилкой 25. Вестерна 9 имеет полумуфту 26. Иа конец шпинделя 2 жестко закреплен ведомый шкив 27. При совместном перемещении шестерен 9 и 19 происходит, во-первых, отключение зубчатой передачи 19 и 4 и, во-вторых, включение полумуфт 24 и 26, т.е. соединение ведущего шкива с приемным валом 5. Причем включение полумуфт 24 и 26 возможно только при включенных полумуфтах 16 л 18. В противном случае шестерня 17 ограничит перемещение шестерни 19 и вместе с ней полумуфты 26.

Зубчатый перебор, имеющий самостоятельное управление, перед включением ременного привода предварительно настраивается на передачу движения на шпиндель через скоростные зубчатые переда|и и остается и этом положении без изменения при настройке ременного привода, имеющего также отдечьную независимую конструкцию управления, которая не имеет конструктивной связи с управлением перебора.

Отключение шестерни 19, т.е. установка ее в незацепленное относительно зубчатого колеса 4 положение, используется для деления при нарезании многозаходных резьб.

Дпя этой цели число зубьев зубчатого колеса 4 назначается кратным, например, числам 2,3,4,6,8,12.

Движение на подачу при ременном приводе сымается со шпинделем через ременную передачу и далее через зубчатые передачи скоростной |асти перебора.

При передаточном отношении ременной переда|ч равном, например 2:1, с приемного вала 5 на цииндель поступит двенадцать чисел. оборотов с пределами 160-2000 об/мин.

Диапазон регулирования чисел оборотов, перелаваемых на шпиндель через зубчатый перебор, равен 200 об/мин и имеет пределы 5-1000 об/мин.

Общий диапазон коробки скоростей (с учетом ременной передачи) равен 400 об/мин и имеет пределы соответственно 5-2000 об/мин.

Формула изобретения

1. Коробка скоростей токарного станка, содержащая ременную передачу и зубчатый перебор, о тли ча юща я ся тем, что, с целью расширения диапазона числа оборотов и упрощения системы управления, коробка снабжена промежуточным валом, расположенным между приемнЫм валом и шпинделем, причем на промежуточном валу смонтированы цилиндрическая шестерня н свободно вращающийся блок, содержащий зубчатый венец и полумуфту, которая имеет возможность зацепления с другой полумуфтой того eb вала,лри нейтральном положении понижающей части перебора.

2. Коробка по п. 1, отличающаяся . тем, что, с целью использования в приводе через ре,.|ень скоростной части перебора, цилиндрическая шестерня промежуточного вала связана вилкой с шестерней приемного вала. Й

f4 1б

19

Лг 1в

Составитель Э. Г. Тер- Арутюнянц

Техред 3. Фанта 1оорректор И. Гоксил

«гЬдактор Л. Гончарова

Заказ 746/170

Филиал ППП “Патент, г, Ужгород, ул. Проектная, 4

Тираж .207 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж- 35, Раушская наб., д. 4/5

www.findpatent.ru