Ковка чугуна – Ковка чугуна – миф или реальность. Свойства ковкого чугуна

alexxlab | 14.05.2019 | 0 | Вопросы и ответы

Ковка чугуна – миф или реальность. Свойства ковкого чугуна

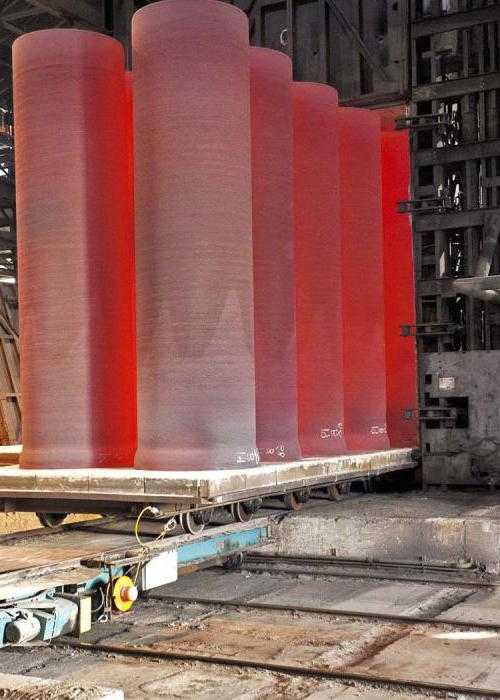

Получение ковкого чугуна

Ковкий чугун получается из белых чугунных отливок при длительном томлении. Для его получения пользуются двумя способами: американским и европейским.

Американский способ заключатся в том, что томление производят в песке с температурой 800 – 850 градусов. В этом случае углероды из химически связанного состояния переходят в свободное состояние и в качестве графита располагаются зернами среди чистого железа. В результате чугун становится вязким, поэтому его и называют ковким. В европейском варианте отливки томятся в железной руде с температурой 850 – 950 градусов. Углероды из связанного состояния в результате диффузии с поверхностей отливок переходят в атмосферу. В результате потери углерода отливки снаружи становятся мягкими, и чугун называют ковким. При этом середина сохраняет хрупкость.

Понятие «ковка» для чугуна условно и обозначает только то, что он в сравнении серыми чугунами пластичен. На практике собственно ковка чугуна никогда не происходит. Ковкий чугун применяется для изготовления лишь фасонных отливок для машиностроительной отрасли, наравне с отливками из серого чугуна.

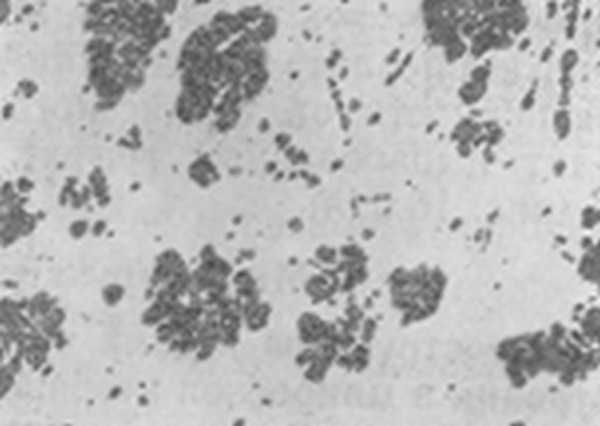

Фото: Ковкий чугун — включения хлопьевидного графита (углерода отжига).

После отжига, за счет образовавшегося хлопьевидного углерода, сплав приобретает повышенную прочность, некоторую пластичность и сопротивление ударным нагрузкам, поэтому ковка невозможна. Иногда понятие «ковка» подменяется «обработкой» чугуна или штамповка называется — машинная ковка, что тоже не верно.

В маркировке ковкого чугуна указываются числа, обозначающие средние величины пределов прочности на разрыв в кг на мм2 и удлинения в %. К примеру, марка КЧ 35-10 означает «ковкий чугун, предел прочности которого составляет 35 кг/мм2, а удлинение – 10%.

Механические свойства

ГОСТ 1215-79 регламентирует механические свойства ковкого чугуна. Маркировка и стандартизация основана на принципе регламента допустимого значения механических свойств при растяжении. Твердость сплава зависит в основном от матрицы, а пластичность и прочность – от графита и матрицы.

Ковкие чугуны по своим механическим свойствам находятся в промежутке между сталью и серым чугуном. В отличие от углеродистой стали для них характерна жидкотекучесть, способность поглощения вибрации при циклических нагрузках (демпфирующая способность) и износостойкостью. Ковкий чугун обладает высокими антикоррозийными свойствами, поэтому среда влажного воздуха, топочные газы и вода ему не страшны.

Марки ферритного и перлитного чугуна. Использование

Ковкий чугун бывает двух видов: ферритный и перлитный, в зависимости от способа его получения.

Чугун на изломе бархатистый черного цвета с тонкой серой каймой снаружи. Структура включает феррит или перлит и графит отжига. Из-за черной сердцевины, сплав получил название «черносердечный».

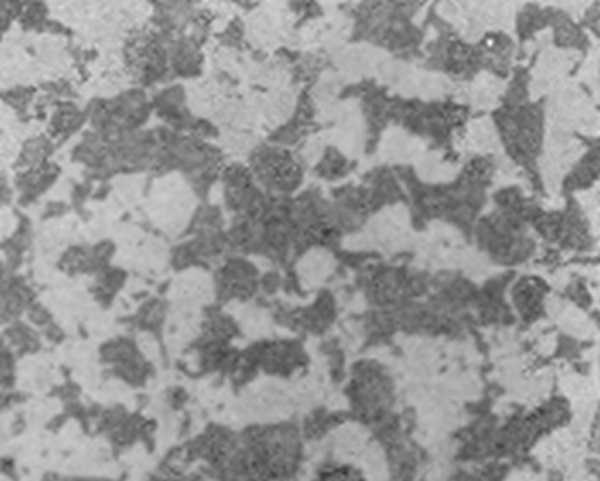

Фото Ковкий чугун: феррит и углерод отжига.

По ГОСТу к ферритному чугуну применима следующая маркировка: КЧ 30-6; КЧ 33-8; КЧ 35-10; К 37-12, КЧ 38-10. Металл двух последних марок применяют в автомобильной и сельскохозяйственной отрасли для изготовления деталей, выдерживающих высокие динамические и статические нагрузки — задних мостов для машин, крючков и др. Для менее «ответственных» деталей (гаек, фланцев и др.) используется чугун марок КЧ 30-6, КЧ 33-8, КЧ 35-10.

Прочность ферритного чугуна ниже, чем прочность перлитного чугуна, но второй менее пластичен.

К перлитному чугуну по ГОСТу применяется такая маркировка: КЧ 63-2; КЧ 60-3; КЧ 50-5. Его отличают следующие свойства: высокая прочность и износостойкость. Применение: изготовление вилок карданного вала, звеньев цепи конвейера, муфт и др.

Фото Феррит, перлит и углерод отжига.

При пониженной температуре ковкий чугун работает удовлетворительно, но становится более хрупким при динамических нагрузках.

Несмотря на разнообразие марок по ГОСТу и применение, материал чаще используется для получения тонкостенного литья с толщиной стенок от 3 до 40 мм.

Фото Перлит и углерод отжига.

Химический состав и технологические свойства

ГОСТом химический состав не регламентирован. Он определен требованием к его технологическим свойствам. Свойства ковкого чугуна регулируются процентным содержанием углерода и кремния. А на технологические свойства перлитного чугуна влияют еще и хром, марганец и др.

- Литейные свойства выражены жидкотекучестью, усадкой, склонностью к образованию горячих трещин. Они достаточно высокие, поэтому ковкий материал характеризуется хорошим литейным материалом.

- Такое свойство, как жидкотекучесть, очень важно для чугунных отливок ввиду их сложных конфигураций и тонких стенок при малом весе. При повышении содержания фосфора, кремния и углерода она тоже возрастает. Марганец и сера сами по себе на жидкотекучесть влияют слабо, но при увеличенном содержании двух элементов одновременно она понижается.

- Объемы усадки зависят от технологического процесса изготовления отливок и химического состава металла. В жидком состоянии и при затвердении усадка определяет пористость и возникновение раковин. В твердом состоянии усадка показывает разницу размеров модели и отливки по ней. Общая объемная усадка по ГОСТу определяется во время кристаллизации отливок, когда жидкий металл переходит в твердое состояние и включает объем усадочных раковин и усадочную пористость.

- Горячие и холодные трещины в отливке возникают в слукция отливок, или низкая податливость стержней и форм.

Фото Чугун ковкий.

Обработка

Разные марки по ГОСТу сильно разнятся по обработке, хотя физические и механические свойства могут быть идентичными. Чаще это связано с минимальными структурными различиями. Например, 5-7 процентное включение цементита очень снижает стойкость режущих инструментов в процессе механической обработке, хотя на прочность и твердость ковкого материала почти не влияют. При увеличении пластичности металла сверх нормы вызывает появление наростов на передних гранях инструментов. Это также понижает его стойкость. Такое случается во время обработки ферритного чугуна марки КЧ 35-10, КЧ 37-12. Но основная причина, нарушающая зависимость между прочностью и твердостью с обрабатываемостью, кроется в структурной неоднородности. Особенно это относится к перлитному чугуну. Например, сплав с зернистым перлитом обрабатывается лучше, чем с перлитом крупнопластинчатым, хотя и более твердый.

С повышением содержания кремния и углерода в структуре металла повышается уровень свободного углерода. Соответственно, твердость понижается, обрабатываемость улучшается. Высокая чистота обрабатываемой поверхности достигается при равномерных мелких включениях углерода отжига в металле. Чистота обрабатываемой поверхности у перлитного чугуна выше, чем у ферритного.

Область применения

Применение ковкого чугуна в качестве конструкционного материала широко используется в разных отраслях машиностроения из-за высоких физико-механических свойств отливок, стабильной и достаточно легкой технологичности производства. А также низкой себестоимости в сравнении со стальными отливками, штамповкой и поковкой. Отливки из чугуна широко применяются в тракторостроении и автомобилестроении, сельхозмашиностроении и других отраслях промышленности.

Машиностроительные заводы производят чаще ферритный и очень немного перлитного, хотя показатели последнего (прочность, износостойкость, усталостная прочность, гашение вибраций, работа при повышенных температурах и др) существенно выше.

Из перлитного чугуна делают детали сцепления, распределительные валы, коромысла для клапанов, поршни для дизельных двигателей и др).

Фото Распределительный вал из ковкого чугуна.

Промышленная маркировка

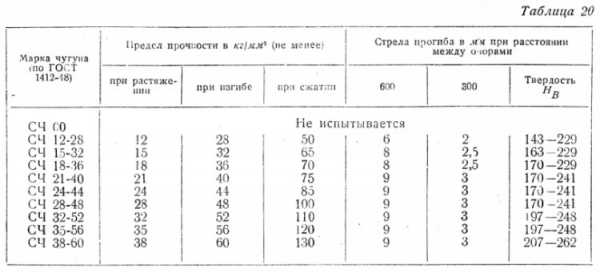

Маркировка чугуна по ГОСТу в промышленности выглядит следующим образом:

- П1, П2 – марка передельного;

- ПЛ1, ПЛ2 – для передельного для отливок;

- ПФ1, ПФ2, ПФ3 – для передельного фосфористого;

- ПВК1, ПВК2, ПВК3 – для передельного высококачественного;

- СЧ – для чугуна с пластинчатым графитом.

Маркировка антифрикционного чугуна:

- АЧС – для антифрикционного серого;

- АЧВ – для антифрикционного высокопрочного;

- АЧК – для антифрикционного ковкого.

ВЧ – марка чугуна с шаровидным графитом.

Ч – марка чугуна легированного со специальными свойствами.

Похожие статьиgoodsvarka.ru

что это, свойства и применение, маркировка марок чугуна

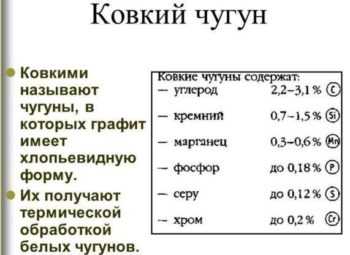

Ковкий чугун получается при длительном термическом отжиге заготовок белого чугуна. В результате термообработки цементит распадается на железо и углерод в виде графита компактной хлопьевидной формы.

Материал с такими графитовыми включениями характеризуется высокими прочностными параметрами, пластичностью и стойкостью к ударным нагрузкам.

Виды чугунов

Чугун – это сплав железа с углеродом, где содержание последнего более 2,14%. В состав такого сплава могут входить и другие элементы. Их содержание определяет многие параметры и свойства материала.

В железоуглеродистом сплаве содержится цементит, графит и графит с цементитом. Цементитом называют соединение углерода с железом состава Fe3C. Графит – это одна из аллотропных модификаций углерода со слоистой структурой.

В зависимости от содержания указанных соединений меняется цвет изделия. Когда преобладает цементит, материал приобретает светлый отблеск. Отсюда и получилось название «белый».

Графит обладает темной окраской, которую он придает и отливкам. Именно структура графитовых включений определяет пластические свойства материала.

Виды чугуна по ГОСТ.

Исходя из этого сплав разделяют на:

- серый;

- ковкий;

- высокопрочный;

- особого назначения.

К первому типу материалов относится сплав железа с углеродом в графитовой модификации хлопьевидной, пластинчатой или глобулярной формы. Он обладает высокими литейными свойствами. Благодаря им часто используется для получения деталей сложной формы.

В то же время хрупкость сплава ограничивает его применение в изделиях, подвергающихся растяжению или изгибу. Сплав с графитом глобулярной формы характеризуется высокими прочностными свойствами. Его относят к одному из подвидов серого чугуна.

Формирование графита указанной формы достигается благодаря добавкам магния и церия. Другие же формы получаются вследствие разных скоростей охлаждения.

Форма включений может быть различной: в виде хлопьев, шаров или пластин. Именно на получении первого вида структуры основан метод получения ковкого чугуна.

Ковкий чугун содержит углерод в интервале концентраций от 2,4–2,8%. Кроме того, в сплаве могут содержаться: кремний, марганец, сера и фосфор. Указанные элементы влияют на конечные свойства изделий.

Особенности производства ковкого чугуна

Форма графитовых включений и металлическая основа.

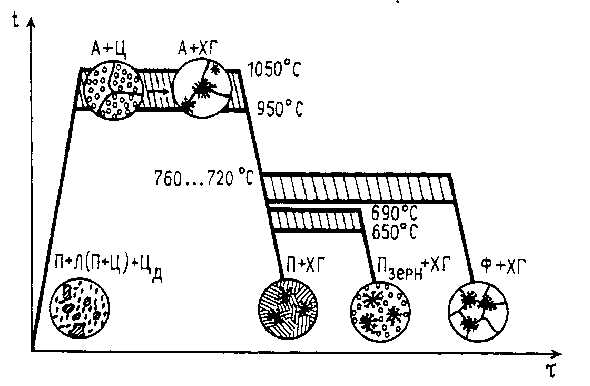

Чтобы получить ковкий чугун, необходимо следовать технологии, основанной на термическом отжиге заготовок при определенной температуре. В результате данного процесса происходит распад цементита и аустенита. Таким образом, получают углерод, кристаллизующийся в графите хлопьевидной формы.

Аустенитом называют железо с гранецентрированным типом решетки. Данная модификация является высокотемпературной. В железоуглеродистых сталях он может формироваться при температурах более 727 градусов, а в чистом железе при 910 градусах.

Окончательный процесс формирования графита происходит при более низких температурах – в диапазоне 720-760 градусов. Именно углерод в такой модификации определяет такие характеристики, как пластичность и прочность ковкого чугуна.

Метод предусматривает термообработку ковких чугунов в два этапа. Вначале материал подвергают воздействию температуры до 1000 градусов. Выдержка отливок в указанных условиях приводит к распаду ледебурита на графит и аустенит.

После отжига при высокой температуре изделие охлаждают до 720-760 градусов. В результате формируется перлит, распадающийся в дальнейшем на феррит и графит.

Плавку материала для изготовления чугуна осуществляют в вагранках, пламенных и электропечах. Иногда этот процесс осуществляют в комбинированных печах. Исходные отливки могут содержать различное количество углерода.

При изготовлении ферритного сплава необходимо использовать заготовки с меньшей концентрацией углерода. Такие изделия обладают высокой температурой плавления, поэтому требуют повышенную температуру перегрева.

Обычно для плавки в данной ситуации используют две печи. В вагранке происходит расплавление, а в электродуговой печи перегрев. Описанная технология плавки называется дуплекс-процессом.

Для производства перлитного сплава используют заготовки с большим содержанием «С». Для плавки такого материала достаточно вагранки.

Особенностью производства форм для отливок является повышенная усадка белого сплава. Из-за этого процесса возникает необходимость установки боковых прибылей у каждого местного утолщения отливки. Это позволяет избежать формирования раковин.

Для того, чтобы увеличить скорость охлаждения более толстых мест отливки используются металлические холодильники.

Влияние углерода и кремния на структуру чугуна и зависимость структуры от толщины чугуна.

Название данного материала обусловлено лишь его более высокими пластичными свойствами. На самом деле его нельзя подвергать ковке. Данный тип сплава используется так же, как и другие его виды.

Преимуществом ковкого чугуна, по сравнению с белым, является высокая антикоррозионная стойкость. По этому свойству материал занимает более высокие позиции, чем углеродистые стали. По механическим свойствам он уступает сталям, однако превосходит белый чугун.

Разновидности ковкого чугуна

В зависимости от процесса производства ковкий чугун бывает ферритным и перлитным. В первом случае изготовление осуществляется в нейтральной среде. Такой материал отличается ферритной структурой с остаточным углеродом отжига.

В состав сплава до термообработки входит 2,2-2,99 процента углерода, а также добавки других элементов, содержание которых не превышает одного процента. Уменьшение концентрации «С» сопровождается увеличением прочностных характеристик материала. Однако его литейные свойства снижаются.

Данный материал широко применяется при изготовлении деталей для машин и сельхоз техники, где необходима стойкость к постоянным нагрузкам и напряжениям.

Термообработка изделий в окислительной среде приводит к формированию белосердечного или перлитного чугуна. Данный сплав отличается другими концентрациями углерода до отжига – 2,8-3,3 процента. После термического воздействия количество углерода падает до 0,6-2,2%.

Данный сплав отличается более низкими пластическими свойствами. В связи с этим его используют в задачах, не требующих стойкости к серьезным пластическим и химическим нагрузкам.

Свойства ковких чугунов

Состав ковкого чугуна.

Ковкий чугун обладает механическими свойствами, зависящими от содержания кремния углерода в графитовой аллотропной модификации. Для белосердечного материала влияние оказывают также хром и марганец.

Различие структуры изделий определяет и различие свойств. Так, черносердечный сплав характеризуется большей пластичностью, но меньшей твердостью, чем перлитный тип.

Высокие прочностные характеристики данных сплавов обеспечиваются графитом хлопьевидной формы. Несмотря на свое название, данные изделия не поддаются ковке. Они изготавливаются путем отливки деталей в заданные формы.

Главным достоинством ковкого сплава является однородность свойств по сечению материала, а также отсутствие напряжений.

С точки зрения других характеристик они отличаются:

- хорошей текучестью при литье;

- поглощением вибраций;

- высокой износостойкостью;

- хорошей коррозионной стойкостью к влаге и многим агрессивным химическим соединениям;

- высокой стойкостью к ударным нагрузкам.

Маркировка изделий

Марки ковкого чугуна начинаются с букв «КЧ», после которых следуют цифры. Первые числа соответствуют уменьшенному в десять раз пределу прочности материала. Вторая пара – это показатель относительного удлинения.

Согласно принятым стандартам ковкие чугуны имеют одиннадцать типов маркировки. 4 соответствуют ферритному, а 7 марок – перлитному.

Сферы использования материала

Механические свойства и химический состав чугуна.

Применение ковкого чугуна нашлось в машиностроении, автомобилестроении, в производстве ж/д вагонов, изготовлении сельхоз оборудования.

Лучшими свойствами для отмеченных сфер применения является перлитный тип. Однако, несмотря на более высокие характеристики, чаше используется черносердечный сплав. Это обусловлено меньшими затратами на его производство.

Только для изготовления деталей, подвергающихся высоким нагрузкам, используют белосердечный материал. К таким изделиям относятся рессоры, детали двигателей и т.д.

Итог

Ковкие чугуны нашли широкое применение в различных областях человеческой жизнедеятельности благодаря своим высоким прочностным свойствам и хорошей коррозионной стойкости.

Они используются для изготовления различных деталей, которые должны выдерживать значительные постоянные и периодические нагрузки.

В зависимости от задач, может использоваться либо ферритный, либо перлитный тип материала. Каждый из них обладает своими достоинствами и недостатками, описанными в данной статье.

tutsvarka.ru

свойства, маркировка и область применения

Чугун – твердый, коррозийно-устойчивый, однако хрупкий железоуглеродистый сплав с содержанием карбона С в пределах от 2,14 до 6,67 %. Несмотря на наличие характерных недостатков, имеет разнообразие видов, свойств, областей применения. Широко используемым является ковкий чугун.

История

Этот материал был известен, начиная с IV века до н. э. Его китайские корни находятся в VI в. до н. э. В Европе первые упоминания о промышленном производстве сплава датируются XIV, а в России – XVI веком. А вот технология производства ковкого чугуна запатентована в России в XIX веке. После развита А. Д. Анносовым.

Так как серые чугуны ограничены в использовании в силу низких механических свойств, а стали – дорогостоящие и имеют невысокую твердость и долговечность, то возник вопрос о создании металла надежного, долговечного, твердого, в то же время имеющего повышенную прочность и определенную пластичность.

Ковка чугуна невозможна, однако благодаря пластичным характеристикам, он поддается некоторым видам обработки давлением (к примеру, штамповке).

Производство

Основной способ – плавка в доменных печах.

Исходные продукты для доменной переработки:

- Шихта – железная руда, содержащая металл в виде оксидов ферума.

- Топливо – кокс и природный газ.

- Кислород – вдувается через специальные фурмы.

- Флюсы – химические образования на основе марганца и (или) кремния.

Этапы доменной плавки:

- Восстановление чистого железа путем химических реакций железной руды с подаваемым через фурмы кислородом.

- Сгорание кокса и образование оксидов карбона.

- Науглероживание чистого железа в реакциях с СО и СО2.

- Насыщение Fe3C марганцем и кремнием в зависимости от необходимых свойств на выходе.

- Слив готового металла в формы через чугунные летки; слив шлака через шлаковые летки.

По завершению рабочего цикла домны получают чугун, шлак и колошниковые газы.

Металлические продукты доменного производства

В зависимости от скорости охлаждения, микроструктуры, насыщенности углеродом и добавками возможно получение нескольких видов чугунов:

- Передельные (белые): карбон в связанном виде, первичный цементит. Используются в качестве сырья для выплавки других железоуглеродистых сплавов, переработки. До 80% всего производимого доменного сплава.

- Литейные (серые): карбон в виде полностью или частично свободного графита, а именно его пластин. Используются для производства малоответственных корпусных деталей. До 19% продуцируемого доменного литья.

- Специальные: насыщенные ферросплавами. 1-2% рассматриваемого вида производства.

Ковкий чугун получают посредством термической обработки передельного.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

Получение ферритного ковкого чугуна

Его производят из белого передельного доэвтектоидного малоуглеродистого сплава путем отжига слитков с содержанием карбона 2,4-2,8 % и соответствующего им наличия добавок (Mn, Si, S, P). Толщина стенок отжигаемых деталей должна быть не более 5 см. Для отливок значительной толщины графит имеет форму пластин и желаемые свойства не достигаются.

Чтобы получить ковкий чугун с ферритной основой, металл помещают в специальные ящики и пересыпают песком. Плотно закрытые емкости помещают в нагревательные печи. Проводят следующую последовательность действий при отжиге:

- Конструкции нагревают в печах до температуры 1 000 ˚С и оставляют выдерживаться при постоянной теплоте на срок от 10 до 24 часов. В результате распадается первичный цементит и ледебурит.

- Металл охлаждают до 720 ˚С вместе с печью.

- При температуре 720 ˚С выдерживаются длительно: от 15 до 30 часов. Эта температура обеспечивает распад вторичного цементита.

- На завершающей стадии снова охлаждают вместе с рабочей печкой до 500 ˚С, а после изымают на воздух.

Такой технологический отжиг называется графитизирующим.

После проведенных работ микроструктура материала представляет собой феррит с хлопьевидными зернами графита. Этот тип называют «черносердечным», так как излом имеет черный цвет.

Получение перлитного ковкого чугуна

Это разновидность железоуглеродистого сплава, которая также зарождается из доэвтектоидного белого, однако содержание углерода в нем увеличено: 3-3,6 %. Для получения отливок с перлитной основой их помещают в ящики и пересыпают измельченной порошкообразной железной рудой или окалиной. Сама процедура отжига упрощается.

- Температуру металла повышают до 1 000 ˚С, выдерживают 60-100 часов.

- Конструкции охлаждаются с печью.

Вследствие томления под воздействием жара в металлическом окружении происходит диффузия: выделяемый в цементитном распаде графит частично покидает поверхностный слой отжигаемых деталей, оседая на поверхности руды либо окалины. Получают более мягкий, вязкий и пластичный верхний слой «белосердечного» ковкого чугуна с твердой серединой.

Такой отжиг называют неполным. Он обеспечивает распад цементита и ледебурита на пластинчатый перлит с соответствующим графитом. В случае, если необходим зернистый перлитный ковкий чугун с более высокими показателями ударной вязкости и пластичности, применяется дополнительный подогрев материала до 720 ˚С. При этом образовываются зерна перлита с хлопьевидными графитными включениями.

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Свойства, маркировка и применение перлитного ковкого чугуна

Вследствие неполного отжига первичный, вторичный цементиты и ледебурит успевают полностью раствориться в аустените, который при температуре в 720 ˚С превращается в перлит. Последний представляет собой механическую смесь зерен феррита и цементита третичного. Собственно, часть углерода остается в связанном виде, обуславливает структуру, а часть – «освобождается» в хлопьевидный графит. При этом перлит может быть пластинчатый или зернистый. Таким образом формируется перлитный ковкий чугун. Свойства его обусловлены насыщенной более твердой и менее податливой структурой.

Эти, в сравнении с ферритными, обладают более высокими антикоррозионными, износостойкими свойствами, их прочность значительно выше, однако ниже литейные характеристики и пластичность. Податливость к механическим воздействиям увеличена поверхностно, сохраняя твердость и вязкость сердцевины изделия.

Маркировка чугунов ковких перлитного класса: КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5.

Первая цифра – обозначение прочности: 450, 500, 560, 600, 650, 700 и 800 Н/мм2 соответственно.

Вторая – обозначение пластичности: относительное удлинение δ, % – 7, 5, 4, 3, 3, 2 и 1,5.

Перлитный ковкий чугун применение обрел в машиностроении и приборостроении для конструкций, работающих при больших нагрузках – как статических, так и динамических: распределительные валы, коленчатые валы, детали сцепления, поршни, шатуны.

Термическая обработка

Материал, полученный вследствие термической обработки, а именно отжига, может повторно подвергаться методам температурных влияний. Их основная цель – еще большее увеличение прочности, износостойкости, устойчивости к коррозии и старению.

- Закалка применяется для конструкций, требующих высокой твердости и вязкости; производится путем нагревания до 900 ˚С, детали охлаждаются со средней скоростью около 100 ˚С/сек с помощью машинного масла. Вслед за ней следует высокий отпуск с нагреванием до 650˚С и охлаждением на воздухе.

- Нормализация используется для некрупных простых деталей методом нагревания в печи до 900 ˚С, выстаивания при этой температуре сроком от 1 до 1,5 часа и последующего охлаждения на воздухе. Обеспечивает трооститный зернистый перлит, его твердость и надежность при трении и износе. Применяется для получения антифрикционных ковких чугунов с перлитной основой.

- Отжиг производится повторно при изготовлении антифрикционного: нагревание – до 900 ˚С, долговременная выдержка при этой теплоте, охлаждение вместе с печью. Обеспечивается ферритная или ферритно-перлитная структура антифрикционного ковкого чугуна.

Нагревание чугунных изделий может проводиться местно или комплексно. Для местного применяются высокочастотные токи либо ацетиленовое пламя (проведение закалки). Для комплексного – нагревательные печи. При местном нагреве закаляется только верхний слой, при этом повышается его твердость и прочность, но сохраняются показатели пластичности и вязкости сердцевины.

Тут важно указать, что ковка чугуна невозможна не только в силу недостаточных механических характеристик, но и по причине высокой его чувствительности к резкому перепаду температур, который неизбежен при закалке с водным охлаждением.

Антифрикционные ковкие чугуны

Эта разновидность относится и к ковким, и к легированным, они бывают серыми (АЧС), ковкими (АЧК) и высокопрочными (АЧВ). Для производства АЧК используется ковкий чугун, который подвергается отжигу или нормализации. Процессы осуществляются с целью повышения его механических свойств и образования новой характеристики – износостойкости при трении с другими деталями.

Маркируется: АЧК-1, АЧК-2. Применяется для производства коленчатых валов, шестерён, подшипников.

Влияние добавок на свойства

Кроме железоуглеродистой основы и графита они имеют в своем составе и другие составляющие, которые также обуславливают свойства чугуна: марганец, силиций, фосфор, серу, некоторые легирующие элементы.

Манган повышает текучесть жидкого металла, коррозионную стойкость и износостойкость. Он способствует повышению твердости и прочности, связыванию карбона с железом в химическую формулу Fe3C, образованию зернистого перлита.

Силиций также положительно влияет на текучесть жидкого сплава, способствует распаду цементита и выделению графитовых включений.

Сера – негативная, но неизбежная составляющая. Она снижает механические и химические свойства, стимулирует образование трещин. Однако рациональное соотношение ее содержания с другими элементами (например, с марганцем) позволяет корректировать микроструктурные процессы. Так, при соотношении Mn-S 0,8-1,2 сохраняется перлит при любых сроках температурных влияний. При повышении соотношения до 3 появляется возможность получить любую необходимую структуру в зависимости от заданных параметров.

Фосфор меняет жидкотекучесть в лучшую сторону, влияет на прочность, снижает ударную вязкость и пластичность, влияет на длительность графитизации.

Хром и молибден затрудняют образования графитовых хлопьев, в некоторых содержаниях способствуют образованию зернистого перлита.

Вольфрам повышает износостойкость при работе в зонах высоких температур.

Алюминий, никель, медь способствуют графитизации.

Корректируя количество химических элементов, входящих в состав железоуглеродистого сплава, а также их соотношения, можно влиять на итоговые свойства чугуна.

Преимущества и недостатки

Ковкий чугун– материал, имеющий широкое использование в технике. Его основные преимущества:

- высокие показатели твердости, износостойкости, прочности наряду с жидкотекучестью;

- нормальные характеристики ударной вязкости и пластичности;

- технологичность при обработке давлением, в отличие от серых чугунов;

- разнообразные варианты коррекции свойств под определенную деталь методами термической и химико-термической обработки;

- низкая стоимость.

К недостаткам можно отнести индивидуальные особенности:

- хрупкость;

- наличие графитовых включений;

- низкие характеристики при обработке резанием;

- значительный вес отливок.

Несмотря на существующие недостатки, ковкий чугун занимает ответственное место в металлургии и машиностроении. Из него производятся такие важные детали, как коленчатые валы, детали тормозных колодок, зубчатые колеса, поршни, шатуны. Имея незначительное разнообразие марок, индивидуальную нишу в промышленности занимает ковкий чугун. Применение его характерно для тех нагрузок, при которых использование других материалов маловероятно.

fb.ru

Структура ковкого чугуна и свойства материала

Чугун — сплав железа с углеродом (от 2,14% до 4-5% углерода), применяемый в промышленности, сантехнике и отоплении, используемый в хозяйственном быту. Чугуны дешевле стали (также сплав железа с углеродом), имеют лучшие литейные свойства, большую тепловую инертность, поэтому широко применяются в различных отраслях машиностроения.

Схема отжига белого чугуна на ковкий.

В зависимости от технологии изготовления в структуре сплава формируются две разные углеродистые формы: графит или цементит. Присутствие того или иного вида углеродного включения определяет вид чугуна и его свойства. Серый чугун содержит свободный углерод (графит), он является литейным. Он характеризуется достаточной пластичностью, позволяющей выполнять его механическую обработку.

Для белого чугуна, содержащего связанный углерод (цементит), характерна высокая твердость и следующая за ней износостойкость, он хрупок и плохо обрабатывается механическим резанием. Он является основой для получения ковкого вида, объединяющего в себе свойства прочности и пластичности. Какая обработка приводит к преобразованию белого чугуна в ковкий и при каких технологических операциях формируется структура ковкого чугуна?

Виды сплавов: белый и серый

Схема микроструктуры ковкого чугуна.

Структура чугуна белого формируется благодаря быстрому охлаждению при затвердевании. При такой технологии растворенный при высоких температурах углерод не успевает выделиться в отдельную структурную составляющую и остается в связанном виде (цементит или карбид железа Fe3C). Его присутствие определяет свойства твердости, износостойкости и хрупкости.

Поскольку скорость охлаждения играет определяющее значение для формирования структуры, важна толщина отливок. При слишком большом сечении (больше 50 — 60 мм) трудно отрегулировать требуемую скорость остывания и получить необходимую безграфитную структуру по всей толщине.

Белые сплавы часто называют передельными, поскольку сами по себе они не применяются, а служат промежуточным сплавом, который либо отжигается в ковкий чугун (КЧ), либо переплавляется в сталь.

Технология получения серого чугуна предполагает медленное охлаждение при затвердевании плюс дополнительное модифицирование кремнием в размере 1-3% (кремний усиливает графитизацию), что позволяет растворенному графиту выделиться в виде отдельных включений.

Структура чугуна с полученными графитными включениями формирует меньшую (чем при цементите) твердость материала и позволяют обрабатывать его резанием. Форма и дисперсность графита, структура металлической основы определяют свойства и виды материала чугунного сплава: серый (СЧ), высокопрочный (ВЧ).

Вернуться к оглавлению

Ковкий чугун: свойства и структура

Схемы микроструктур чугуна.

Ковкий вид чугуна не обрабатывается давлением, над ним не выполняется ковка. Название «ковкий чугун» связано с повышенной пластичностью и вязкостью.

Для получения оптимального сочетания прочности и пластичности используется технология длительного отжига отливок (от 50 до 120 часов) при температуре 900 — 1050ºC. Толщина стен отливок должна быть меньше 50 мм. При этом имеющиеся цементитовые включения распадаются на свободный углерод и феррит (железо).

Процесс распада цементита, называемый графитизацией, может быть полным или не полным. При полном распаде структура чугуна освобождается от всех включений цементита, которые сначала растворяются в аустените (высокотемпературная модификация железа) и затем выделяются в виде графита. Полная графитизация чугуна и преобразование литого материала в ковкий чугун происходит при длительной выдержке и медленном охлаждении.

Схема получения ковкого чугуна.

Плавное охлаждение обеспечивает хлопьевидную форму углерода в структуре ковкого чугуна. В отличие от пластинчатой формы графита, являющейся концентратором напряжений и источником разрушения, обеспечивающей хрупкость чугуна, хлопьевидная форма не ослабляет структуру металлического сплава. Хлопьевидный графит формирует требуемую для ковкого чугуна пластичность и вязкость.

Более пластичной будет структура с шаровидными углеродными включениями, свойственными высокопрочному сплаву. Высокопрочные чугуны получают из серого чугуна модификацией (легированием) щелочно-земельными металлами (добавками магния, церия).

Таким образом, в результате длительного отжига и медленного охлаждения тонкостенных отливок формируется структура, для которой характерны мягкая ферритная основа и компактные графитные включения.

Такая структура чугуна характеризуется хорошей износостойкостью, достаточной прочностью на удар, хорошо обрабатывается резанием и потому широко применяется в различных промышленных сферах.

Толстостенные отливки (больше 50 мм) формируют не только хлопьевидные, но и пластинчатые графитные включения. Такая структура хуже обеспечивает полный комплекс механических свойств ковкого материала.

Вернуться к оглавлению

Отжиг: технология и фазовые превращения

Диаграмма изотермических превращений аустенита в ковком чугуне с 2,9% С; 0,88% Si, 0,36% Mn и 0,09% S.

По получаемой структуре ковкий вид материала делят на белосердечный (перлитный) и черносердечный (ферритный) материал. Перлитный является более твердым и износостойким, а ферритный — более прочным и вязким. Структура чугуна ковкого (феррит или перлит + графитные включения) определяется особенностями отжига, температурой и временем выдержки (томления) в печи.

От структурных составляющих и их формы зависят свойства готового материала. Структура чугуна для полноценного отжига с получением требуемых свойств не должна содержать в себе выделений свободного графита, должна быть «отбеленной» по всему сечению. Для этого в сплаве ограничивают количество содержания кремния, способствующего графитизации.

Вернуться к оглавлению

Перлитная основа

Основные виды чугунов.

Белосердечный (перлитный) ковкий чугун получают обезуглероживающим отжигом отливок в порошке железной руды. Популярность этой технологии в прошлом объясняется повышенным содержанием углерода в вагранных отливках (3,4 — 3,6%).

Современная плавка в вагранке дает меньшее содержание углерода (до 3%).

Для перлитного ковкого чугуна используются отливки белого чугуна, содержащие углерод в количестве 3,0 — 3,6 %, технологические добавки кремния, марганца, фосфора, серы. Их размещают в коробах и засыпают свежим рудным порошком или окалиной. При отжиге в железной руде формируется окислительная среда, и углерод частично выгорает (окисляется). Поверхностный слой на глубине до 2 мм оказывается полностью обезуглероженным.

Получаемое литое изделие имеет прочность к воздействию разрывающих и усталостных нагрузок, близкую к стали, повышенную износостойкость. Отливка после обезуглероживания формирует разные свойства вдоль сечения: меньшая твердость на поверхности и большая в сердцевине.

Нагрев выполняется в одну стадию: до 1000 ºC, затем следует длительная выдержка (от 60 до 100 часов) и медленное непрерывное охлаждение вместе с печью. Формируемая «белосердечная» структура состоит из перлита, который на изломе имеет серебристый белый цвет.

На приведенном ниже Изображении 2 структура перлитного ковкого материала соответствует фото «а».

Вернуться к оглавлению

Ферритная основа

Холодная дуговая сварка чугуна.

Черносердечный (ферритный) ковкий чугун (фото «б» на приведенном изображении) отжигается без присутствия руды.

Для защиты от окисления отливки засыпают песком или шамотом, возможно, стальной стружкой. Такой отжиг называют графитизирующим.

Для получения ферритного ковкого чугуна важна структура исходной отливки и химический состав сплава. Ферритный черносердечный материал отжигают из белого, содержащего углерод в количестве 2,4 — 2,8 %, а также добавки кремния, марганца, серы и фосфора. Такие малоуглеродистые сплавы плавятся при повышенных температурах (в сравнении со среднеуглеродистыми), поэтому для их плавки применяется дуплекс — процесс.

На первой стадии при температурной выдержке 900 — 1050 ºC распадается углерод цементита (время выдержки 10-15 часов). На втором этапе при 720 — 760 ºC распадается перлит с выделением свободного феррита и графита, время выдержки 25 — 30 часов.

Таким образом, структура чугуна после двух стадий отжига содержит феррит и свободный хлопьевидный графит. Излом зерен феррита имеет темно-серый цвет, поэтому такие чугуны получили название черносердечных. Черносердечный ковкий чугун характеризуется хорошей вязкостью, дающей возможность обрабатывать его механическим воздействием (на режущем станке). Плотность литья и небольшие литьевые напряжения позволяют лить из ковкого вида тонкостенные детали с толщиной стенок от 4 до 40 мм.

По механическим и литьевым свойствам ковкий вид материала лучше других видов сплавов, но хуже стали.

Ферритная структура обладает небольшой твердостью и износостойкостью, но характеризуется хорошей вязкостью и прочностью. Такой материал заменяет сталь в неответственных узлах.

moyakovka.ru

Получение ковкого чугуна

Получение ковкого чугуна

Основным процессом получения черносердечного (ферритного и перлитного) и белосердечного ковкого чугуна является отжиг, при котором происходят графитизация и обезуглероживание отливок.

а) Получение черносердечного ферритного ковкого чугуна. Целью процесса отжига в этом случае является графитизация. Отжиг черносердечного ковкого чугуна состоит из пяти этапов: 1) нагрева, 2) выдержки при температуре выше критической (первая стадия графитизации), 3) промежуточного охлаждения, 4) выдержки при температуре ниже критической (вторая стадия графитизации) и 5) окончательного охлаждения.

Первая стадия графитизации проводится обычно при температурах 900 – 1050° в течение времени, необходимого для полного распада структурно свободных карбидов и установления стабильного равновесия.

Отливка охлаждается с определенной скоростью, величина которой практически зависит от конструкции печи, так как процесс графитизации протекает здесь достаточно быстро. После окончания промежуточной стадии начинается вторая стадия графитизации.

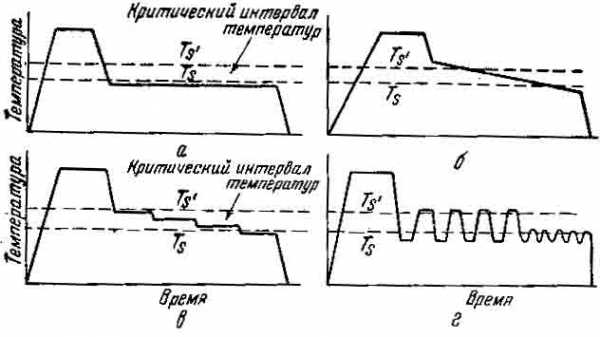

Первый путь получения ковкого чугуны заключается в сравнительно быстром прохождении критического интервала с образованием перлита и с последующим распадом его карбидов во время второй выдержки (рис. 315, а).

Второй путь получения ковкого чугуна заключается в прохождении критического интервала с такой скоростью, которая не нарушает стабильного равновесия (рис. 315, б).

Рис. 315. Принципиальные схемы отжига черносердечного ковкового чугуна во второй стадии графитизации.

Третий путь получения ковкого чугуна проведения второй стадии графитизации (рис. 315, в) основан на существовании в чугуне критического температурного интервала вследствие наличия других примесей (кроме углерода). В этом интервале (760 – 720°) находятся в равновесии (в разном соотношении – в зависимости от температуры) и свободный углерод.

Скорость графитизации, а следовательно, и время, необходимое для ее завершения, зависят от ряда факторов, определяющих: 1) устойчивость карбидоф, 2) число центров кристаллизации, 3) скорость диффузии. Такими факторами являются: температура процесса, состав и первичная структура чугуна, происхождение исходных материалов, тепловая обработка чугуна и т. д.

Чем меньше скорости нагрева и охлаждения, тем меньше может быть и время выдержки. При очень медленном нагреве и охлаждения необходимость в выдержке при первой стадии графитизации может вовсе отпасть, тем более, что при этом размельчаются выделения углерода отжига и ускоряется процесс. Что касается второй стадии графитизации, то она может происходить только внутри и под критическим интервалом. При этом и здесь скорость процесса уменьшается с понижением температуры . Отметим только, что для сокращения времени отжига целесообразно повышение содержания кремния в чугуне, хотя бы за счет соответствующего понижения содержания углерода.

Наиболее эффективным мероприятием по сокращению времени отжига является предварительная закалка отливок. При этом для повышения механических свойств ковкого чугуна необходимо вести отжиг при высокой температуре. Однако, широкому распространению этого способа препятствует образование напряжений и трещин в отливках из хрупкого белого чугуна – поэтому он применим только для отливок простой конфигурации.

б) Получение черносердечного перлитного и перлито-ферритного ковкого чугуна.

Перлитный ковкий чугун представляет сравнительно новый конструкционный материал. Он применяется в тех случаях, когда нужны высокая прочность и износостойкость, хотя бы за счет понижения пластичности в некоторых случаях, например для звеньев цепей, понижение пластичности является даже преимуществом, так как способствует сохранению величины шага. Получение такого чугуна возможно как непосредственно во время отжига(за счет изменения состава чугуна или режима отжига), так и путем добавочной термическом обработки готового ферритного ковкого чугуна.Изменение состава чугуна с целью получения перлитной или перлитно-ферритной структуры основной металлической массы. Производится обычно за счет повышения содержания элементов препятствующих графитизации (Мп, Сг, Мо), чаще всего марганца (сверх баланса с серой). Состав чугуна может быть изменен также за счет уменьшения содержания элементов, способствующих графитизации перлита (С, Si).

Для получения черносердечного перлитного ковкого чугуна непосредственно при отжиге отливок необходимо более быстрое происхождение критического интервала.

в) Получение белосердечного ковкого чугуна. При производстве белосердечного ковкого чугуна параллельно идут оба процесса: графитизация и обезуглероживание. Однако, вследствие неблагоприятного для графитизации состава чугуна и наличия окислительной среды (руды) процесс обезуглероживания в данном случае имеет преобладающее значение . В настоящее время установлено, что процесс обезуглероживания идет через газовую фазу, являющуюся передатчиком кислорода от руды к углероду отливки: С + СО2 = 2СО СО + FeO = СО2 + Fe или СО + Fe3О4 = СО2 + 3FеО.

Поэтому процесс получения ковкого чугуна идет с одинаковой интенсивностью как случае, когда отливки имеют непосредственное соприкосновение с рудой, так и в случае, когда отливки полностью отделены .При этом процесс окисления углерода происходит на поверхности отливки или на небольшой глубине проникновения газов в отливку. Окисление же углерода внутренних слоев отливки протекает за счет диффузии углерода от центра к периферии.

Таким образом, следует принять, что окисление углерода при получении ковкого чугуна происходит в небольшой наружной зоне отливок за счет реакций с окислительными газами. Естественно, что при этом принципиально могут окисляться все виды углерода: графит, углерод отжига, углерод карбидов и углерод раствора. Однако, практически процесс вдет почти исключительно путем окисления углерода раствора. Действительно, в небольшой наружной зоне проникновения кислорода и СО2 в отливку прежде всего окисляются имеющиеся там углерод отжига и карбиды, после чего начинает окисляться углерод твердого раствора. Это вызывает понижение концентрации углерода в растворе, диффузию углерода из центральной зоны отливки и соответствующее растворение структурно свободного углерода (карбидов или углерода отжига). Таким образом, весь процесс обезуглероживания внутренних слоев отливки идет через твердый раствор.

Эта выдержка тем больше, чем выше содержание углероде в чугуне и в толще отливки. Вторая же выдержка в критическом интервале, характерная для получения черносердечного ковкого чугуна, здесь не дается, так как низкое остаточное содержание углерода в чугуне делает распад эвтектоидных карбидов практически невозможным. Впрочем, иногда применяется также процесс, сочетающий обезуглероживание и графитизацию. В этом случае отливки подвергают отжигу в окислительной среде, выжигают некоторое количество углерода и затем ведут процесс со второй стадией графитизации для получения частичного распада перлита.

xn—-etbgnakbgoaekb6bub9d3d.xn--p1ai

Термическая обработка чугуна :: Технология металлов

В машиностроении применяют отливки из серого, ковкого и высокопрочного чугуна. Эти чугуны отличаются от белого чугуна тем, что у них весь углерод или большая его часть находится в свободном состоянии в виде графита (а у белого чугуна весь углерод находится в виде цементита).

Структура указанных чугунов состоит из металлической основы аналогично стали (перлит, феррит) и неметаллических включений — графита.

Серый, ковкий и высокопрочный чугуны отличаются друг от друга в основном формой графитовых включений. Это и определяет различие механических свойств указанных чугунов.

У серого чугуна графит (при рассмотрении под микроскопом) имеет форму пластинок.

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы и действует как надрез или мелкая трещина. Чем крупнее и прямолинейнее формы графитовых включений, тем хуже механические свойства серого чугуна.

Основное отличие высокопрочного чугуна заключается в том, что графит в нем имеет шаровидную (округленную) форму. Такая форма графита лучше пластинчатой, так как при этом значительно меньше нарушается сплошность металлической основы.

Ковкий чугун получают длительным отжигом отливок из белого чугуна, в результате которого образуется графит хлопьевидной формы — углерод отжига.

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой. При этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин.

Отливки из чугуна подвергают следующим видам термической обработки.

Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизовать размеры чугунных отливок из серого чугуна, применяют естественное старение или низкотемпературный отжиг.

Более старым способом является естественное старение, при котором отливка после полного охлаждения претерпевает длительное вылеживание — от 3—5 месяцев до нескольких лет. Естественное старение применяют в том случае, когда нет требуемого оборудования для отжига. Этот способ в настоящее время почти не применяют; производят главным образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100—200° С) и вместе с ней медленно, со скоростью 75—100° С в час нагревают до 500— 550° С, при этой температуре их выдерживают 2—5 часов и охлаждают до 200° С со скоростью 30—50° в час, а затем на воздухе.

Графитизирующий отжиг.

При отливке изделий возможен частичный отбел серого чугуна с поверхности или даже по всему сечению. Чтобы устранить отбел и улучшить обрабатываемость чугуна, производится высокотемпературный графитизирующий отжиг с выдержкой при температуре 900—950° С в течение 1—4 часов и охлаждением изделий до 250—300° С вместе с печью, а затем на воздухе. При таком отжиге в отбеленных участках цементит Fe3Cраспадается на феррит и графит, вследствие чего белый или половинчатый чугун переходит в серый.

Нормализация.

Нормализации подвергают отливки простой формы и небольших сечений. Нормализация проводится при 850—900° С с выдержкой 1—3 часа и последующим охлаждением отливок на воздухе. При таком нагреве часть углерода-графита растворяется в аустените; после охлаждения на воздухе металлическая основа получает структуру трооститовидного перлита с более высокой твердостью и лучшей сопротивляемостью износу. Для серого чугуна нормализацию применяют сравнительно редко, более широко применяют закалку с отпуском.

Закалка.

Повысить прочность серого чугуна можно его закалкой. Она производится с нагревом до 850—900° С и охлаждением в воде. Закалке можно подвергать как перлитные, так и ферритные чугуны. Твердость чугуна после закалки достигает НВ 450—500. В структуре закаленного чугуна имеются мартенсит со значительным количеством остаточного аустенита и выделения графита. Эффективным методом повышения прочности и износоустойчивости серого чугуна является изотермическая закалка, которая производится аналогично закалке стали.

Высокопрочные чугуны с шаровидным графитом можно подвергать пламенной или высокочастотной поверхностной закалке. Чугунные детали после такой обработки имеют высокую поверхностную твердость, вязкую сердцевину и хорошо сопротивляются ударным нагрузкам и истиранию.

Легированные серые чугуны и высокопрочные магниевые чугуны иногда подвергают азотированию. Поверхностная твердость азотированных чугунных изделий достигает HV600—800° С; такие детали имеют высокую износоустойчивость. Хорошие результаты дает сульфидирование чугуна; так, например, сульфидированные поршневые кольца быстро прирабатываются, хорошо сопротивляются истиранию, и срок их службы повышается в несколько раз.

Отпуск.

Чтобы снять закалочные напряжения, после закалки производят отпуск. Детали, предназначенные для работы на истирание, проходят низкий отпуск при температуре 200—250° С. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску при 500—600° С. При отпуске закаленных чугунов твердость понижается значительно меньше, чем при отпуске стали. Это объясняется тем, что в структуре закаленного чугуна большое количество остаточного аустенита, а также тем, что в нем содержится большое количество кремния, который повышает отпускоустойчивость мартенсита.

Для отжига на ковкий чугун применяют белый чугун примерно следующего химического состава: 2,5—3,2% С; 0,6—0,9% Si; 0,3— 0,4% Μη; 0,1-0,2% Ρ и 0,06-0,1% S.

Существуют два способа отжига на ковкий чугун:

графитизирующий отжиг в нейтральной среде, основанный на разложении цементита на феррит и углерод отжига;

обезуглероживающий отжиг в окислительной среде, основанный на выжигании углерода.

Отжиг на ковкий чугун по второму способу занимает 5—6 суток, поэтому в настоящее время ковкий чугун получают главным образом графитизацией. Отливки, очищенные от песка и литников, упаковывают в металлические ящики либо укладывают на поддоне, а затем подвергают отжигу в методических, камерных и других отжигательных печах.

Процесс отжига состоит из двух стадий графитизации. Первая стадия заключается в равномерном нагреве отливок до 950—1000° С свыдержкой 10—25 часов; затем температуру понижают до 750— 720° С при скорости охлаждения 70—100° С в час. На второй стадии при температуре 750—720° С дается выдержка 15—30 часов, затем отливки охлаждаются вместе с печью до 500—400° С и при этой температуре извлекаются на воздух, где охлаждаются с произвольной скоростью. При таком ступенчатом отжиге в области температур 950—1000° С идет распад (графитизация) цементита. В результате отжига по такому режиму структура ковкого чугуна представляет собой зерна феррита с включениями гнезд углерода отжига — графита.

Перлитный ковкий чугун получается в результате неполного отжига: после графитизации при 950—1000° С чугун охлаждается вместе с печью. Структура перлитного ковкого чугуна состоит из перлита и углерода отжига.

Чтобы повысить вязкость, перлитный ковкий чугун подвергают сфероидизации при температуре 700—750° С, что создает структуру зернистого перлита.

Чтобы ускорить процесс отжига на ковкий чугун, изделия из белого чугуна подвергают закалке, затем проводят графитизацию при 1000—1100° С Ускорение графитизации закаленных чугунов при отжиге объясняется наличием большого количества центров графитизации, образовавшихся при закалке. Это дает возможность сократить время отжига закаленных отливок до 15—7 часов.

Термическая обработка ковкого чугуна.

Чтобы повысить прочность и износоустойчивость, ковкие чугуны подвергают нормализации или закалке с отпуском. Нормализация ковкого чугуна производится при 850—900° С с выдержкой при этой температуре 1—1,5 часа и охлаждением на воздухе. Если заготовки имеют повышенную твердость, их следует подвергать высокому отпуску при 650—680° С с выдержкой 1—2 часа.

Иногда ковкий чугун подвергают закалке, чтобы получить более высокую прочность и износоустойчивость за счет снижения пластичности. Температура нагрева под закалку, та же, что и при нормализации; охлаждение в воде или масле, а отпуск — в зависимости от требуемой твердости, обычно при температуре 650—680° С. Быстрое охлаждение может производиться непосредственно после первой стадии графитизации при достижении температуры 850—880° С с последующим высоким отпуском. Для ковкого чугуна применяют закалку токами высокой частоты или кислородо-ацетиленовым пламенем; при этом может быть достигнута высокая твердость поверхностного слоя при достаточной пластичности основной массы. Метод такой закалки тормозных колодок из ферритного ковкого чугуна заключается в нагреве деталей токами высокой частоты до 1000— 1100° С с выдержкой 1—2 минуты и последующим быстрым охлаждением.

Структура закаленного слоя состоит из мартенсита и углерода отжига HRC56—60.

Ковкий чугун по сравнению со сталью более дешевый материал; он обладает хорошими механическими свойствами и высокой коррозионной стойкостью (таблица). Поэтому детали из ковкого чугуна широко применяются в сельскохозяйственном машиностроении, автотракторной промышленности, станкостроении (для изготовления зубчатых колес, звеньев цепей, задних мостов, кронштейнов, тормозных колодок и пр.) и в других отраслях народного хозяйства.

Таблица

Механические свойства отливок из ковкого чугуна

Группы чугуна |

Марка чугуна | Механические свойства | ||

σb кГ/мм2

[Мн/мм2] не менее | δ % (образец диаметром 16 мм), не менее | твердость НВ | ||

Ферритные (черносердеч-ные) чугуны | КЧ 37—12 КЧ 35-10 КЧ 33-8 КЧ 30-6 | 37 [370] 35 [350] 33 [330] 30 [300] | 12 10 8 6 | 149 149 149 163 |

Перлитные (белосердечные) чугуны | КЧ 40—3 КЧ 35—4 КЧ 30—3 | 40 [400] 35 [350] 30 [300] | 3 4 3 | 201 201 201 |

Примечание. КЧ – означает ковкий чугун, первые две цифры — предел прочности при растяжении, вторые — относительное удлинение.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

markmet.ru

ковка чугуна видео Видео

…

2 лет назад

Сам занимаюсь кузнечным делом, что мне очень нравится, поэтому решил запилить пуп на что то подобное. Мужика…

…

8 лет назад

Ковкое железо – это древнейший материал кузнечного промысла. Устойчивость к коррозии у него намного больше,…

…

2 лет назад

Очередной эксперимент по ковке.

…

2 лет назад

Иван Кирпичев. Булат. Изготовление тиглей.

…

4 лет назад

Фильм посвящен металлургическому производству. Фильм по школьной программе химии. Смотреть все фильмы…

…

3 нед назад

Ковкий чугун, как и серый, содержит углерод в виде графита, однако графитовые включения в ковком чугуне…

…

1 лет назад

Всех приветствую! Серия получилась длинная, но интересная. Старался показать без излишеств только самое…

…

2 лет назад

Эксперимент по ковке ножа из металлических опилок. Удачный.

…

5 лет назад

Отрывки видео из передачи о Магнитогорском металлургическом комбинате, данный видеоролик используется…

…

11 меc назад

Эта серия – начало увлекательной истории по изготовлению стальных плит – переходной плиты а также плиты…

…

2 лет назад

В этом видео я показываю как изготавливается стойка,балясина,узор для ворот,калиток,решеток и ограждений.О…

…

6 лет назад

(Опытная) Пайка чугуна Оловяным припоем.

…

1 лет назад

Узоры из проволоки 8 мм. заводские штампованные листья виноградные гроздья из металла и чугуна.

…

4 лет назад

Профессия кузнеца одна из самых древних. Кузнецы изготавливали инструменты, оружие, строительные элементы,…

…

8 лет назад

http://flange55.ru/ Сложность применения нержавеющих сталей состоит в следующем, при многократных переплавах основ…

…

2 лет назад

Купить хороший горн с бесплатной доставкой по РФ : http://www.kuznechgorn.ru/ Первое видео серии “ковка с нуля”. В этом…

…

4 лет назад

Литьё цветного в домашних условиях.

videobomba.net