Кривошипный пресс механический – Пресс кривошипный механический КД2124 купить в России и СНГ

alexxlab | 12.01.2020 | 0 | Вопросы и ответы

Кривошипно-шатунный пресс. Разновидности.

В сфере металлообработки для получения различных изделий методом штамповки используется кривошипно-шатунный пресс. Наиболее распространены прессы марки КД, которые отличаются высокой производительностью и надежностью.

В кривошипно-шатунном прессе принцип работы заключается в преобразовании поступательных движений во вращательные. Для изготовления кривошипно-шатунных механизмов всегда используется закаленная сталь, обладающая наивысшим качеством. Рабочие поверхности дополнительно подвергаются закалке и роликовой накатке. Именно поэтому любой кривошипный пресс обладает высокой прочностью и надежностью валовых шеек. Для вращения валков используются подшипники скольжения, оснащенные вкладышами из бронзы.

Кривошипно-шатунные прессы бывают механические и автоматические.

Благодаря этому всегда есть возможность подобрать оптимальное техническое средство для любого производства.

В Интернете можно найти немало объявлений о продаже кривошипного пресса. При этом далеко не каждый продавец назначает реальную стоимость. Стоит отметить, что область применения кривошипных прессов достаточно узкая. Соответственно, основная доля предложений о продаже выставляется посредниками, которые накручивают цену. Но от переплаты можно защититься. Тот факт, что Вы находитесь на этом сайте, говорит о том, что Вы искали оборудование данного класса. Вы сможете приобрести его здесь по минимальной стоимости и без каких-либо наценок. Основная часть моделей есть в наличии и дожидается покупателей на складе.

Покупать бывший в употреблении кривошипно-шатунный пресс по завышенной цене, учитывая еще то, что он был в употреблении, нецелесообразно. Конечно, данный класс устройств обладает повышенной прочностью и надежностью, и даже отработавший несколько лет на производстве пресс сможет послужить новому хозяину. Но зачем покупать подержанный механизм, если за эти же деньги можно приобрести новое устройство? Обратите внимание на цены, по которым мы продаем кривошипно-шатунные прессы. Для оформления заказа осталось совсем немного: выбрать модель и оформить заявку.

ao-dolina.com

Пресса кривошипные: виды, преимущества

Кувандыкский завод «Долина» предлагает машины с кривошипно-шатунным механизмом для штамповки металлических деталей. Прессы используются в машиностроении, а также на предприятиях малого бизнеса. Они позволяют практически полностью автоматизировать производственный процесс, многократно увеличить объем выпуска, значительно снизить последующие затраты на изготовление готовых изделий, повысить качество и одновременно уменьшить себестоимость единицы продукции.

Прессы используются для обработки ленточного и листового материала методом холодной штамповки. Предназначается для выполнения операций — пробивки, гибки, неглубокой вытяжки, вырубки и пр.

Рабочим инструментом пресса является штамп, состоящий из двух частей: подвижной и неподвижной. Неподвижная часть прикрепляется к столу, а подвижная в свою очередь к ползуну пресса. За один оборот кривошипно-шатунного механизма совершается один ход, во время которого происходит рабочий цикл изготовления детали.

Основными характеристиками пресса являются:

- номинальное развиваемое усилие;

- размеры стола;

- ход ползуна и количество его ходов в автоматическом режиме.

По конструкции прессы имеют три варианта исполнения:

- наклоняемые;

- ненаклоняемые;

- ненаклоняемые, имеющие передвижной стол и рог для обработки деталей.

Кривошипные прессы имеют свою маркировку, которая зависит от конструктивных признаков и технологического назначения. В соответствии с конструктивными особенностями оборудование объединено в серии. Кривошипные прессы серии КА и серии КД являются параллельно базовыми, отличающимися конструктивным исполнением.

Серии КА, КЕ, КД отличаются между собой габаритными размерами, массой, номинальным усилием, размерами стола и ходом ползуна. Они позволяют обрабатывать различные по форме заготовки.

Кривошипные прессы имеют ряд достоинств:

- высокую производительность;

- эргономичное управление;

- безопасную и экономичную эксплуатацию;

- жесткую станину для точности обработки;

- широкий модельный ряд, позволяющий подобрать самое экономически выгодное оборудование.

ao-dolina.com

Кривошипные прессы штамповочные | Южно Уральский Механический Завод

Кривошипный пресс – это машина, где рабочий орган – ползун перемещает обрабатывающий инструмент – штамп. Ведомым звеном исполнительного механизма является ползун, а начальным , ведущим звеном – кривошип.

На кривошипных прессах общего назначения выполняют операции вырубки и пробивки, неглубокой вытяжки, гибки и обрезки и другие технологические процессы холодной и горячей штамповки, не требующие применения специализированного оборудования.

В зависимости от конструктивного оформления станины различают закрытые и открытые кривошипные прессы.

Механические прессы производства ООО “ЮУМЗ” отличают высокая производительность и износоустойчивость. Купить механический пресс можно обратившись в отдел продаж нашего завода.

Кривошипные прессы штамповочные

Обработка и формообразование металлов может быть одновременно и эффективной, и экономичной. Одним из способов такого взаимодействия с металлами является холодная штамповка, ключевую роль в которой играют кривошипные прессы штамповочные.

Производство не только механизируется, но и становится fмаксимально автоматизированным. Это гарантирует большие объемы обработки металла и при этом сохраняет достойное, высокое качество продукции. Изготовлять сложные изделия можно из рулонной полосы, ленты или заготовок.

Пресс штамповочный используется для выполнения неглубокой вытяжки металла (а также неметаллических масс), вырубки, гибки и пробивки. В ходе своей работы вращательное движение привода дает импульс к возвратно-поступательному движению ползуна. Ход ползуна можно регулировать. Для большей прочности вал изготовлен из высококачественной стали, крутящие моменты и ползун оснащены предохранителями. Конструкция позволяет настроить пресс на разовое срабатывание, многоразовое автоматическое, также можно пользоваться возможностью ручного поворота маховика.

www.oooyumz.ru

Применение , разработка кривошипных прессов,

Использование продукции нашего завода позволяет значительно увеличить производительность, поскольку многолетний опыт позволил нам добиться инновационных решений в области конструирования и эксплуатации оборудования.

Особенности и типы пресса кривошипного

Основное разделение устройств для штамповки заключается в методе работы. Одни предназначены для объемных конструкций, другие для листовой. При этом классификация устройств различается. Кривошипные прессы объемной штамповки классифицируются на:

- чеканочные устройства;

- горизонтально-ковочные станки;

- горячештамповочные прессы специального типа;

- холодновысадочные автоматические машины.

При производстве производитель учитывает все конструктивные особенности оборудования, ежегодно дорабатывая и модифицируя составляющие. Опираясь на вопросы покупателей, мы учитываем необходимость модернизации оборудования для удобной эксплуатации и увеличения срока службы механизмов. Поэтому завод предлагает несколько вариантов станков, для предоставления наиболее оптимального оборудования под любые рабочие условия. Например, листовая штамповка может осуществляться прессами одного, двух или трех действий. Каждый из типов устройств имеет соответственное количество ползунков, что делает их наиболее пригодными для определенных видов работ:

- Оборудование простого действия использует один ползунок, что отлично позволяет работать с вытягиванием, гибкой и вырубкой деталей.

- Прессы с двумя ползунками идеально справляются с прижимом, заготовкой элементов, помимо простых действий.

- Станки тройного действия предназначены для сложных вытяжных работ.

С учетом необходимых функций, оборудование требует использования высококачественных механизмов и износостойких материалов. Мы учитываем множество факторов производства, отрицательно влияющих на работу устройств, а также обеспечиваем их всеми необходимыми элементами защиты.

ao-dolina.com

Основные механизмы кривошипных прессов – Кузнечные работы

Основные механизмы кривошипных прессов

Категория:

Кузнечные работы

Основные механизмы кривошипных прессов

Кривошипные прессы разнообразны по конструкции, но их основные механизмы и узлы — муфты включения, тормозы, предохранители, выталкиватели и др. — имеют много общего.

Муфты включения. Если бы маховик и вся система передач были жестко закреплены на своих валах и не допускали разрыва кинематической цепи, то кривошипная машина работала бы непрерывно, пока включен электродвигатель. Такими и были первые механические прессы. Недостатки такой системы привода очевидны. Прежде всего обслуживать машину было бы чрезвычайно трудно: непрерывно двигающийся ползун затруднял бы подачу заготовок и снятие готовых изделий. Лишь полностью автоматизированные устройства смогли бы обслуживать такую машину. Для остановки пресса с большим маховиком требовалось бы значительное время, это неудобно и опасно.

Эти соображения диктуют необходимость в таком устройстве, которое соединяло бы рабочий вал с остальной системой привода лишь на время рабочего хода, а остальное время маховик мог бы свободно вращаться на своем валу. Таким устройством является муфта включения.

В современных кривошипных прессах применяются муфты жесткого сцепления и фрикционные. Жесткое сцепление характерно тем, что ведущая и ведомая части муфты соединяются жестким элементом. Муфты жесткого сцепления обеспечивают остановку ползуна только в одном определенном положении (обычно в крайнем верхнем). Фрикционные муфты обеспечивают включение за счет трения, возникающего между прижимающимися дисками муфты, и позволяют останавливать ползун в любом положении, что значительно удобнее для установки штампов, их регулировки и наладки. При жестком сцеплении для этого необходимо поворачивать маховик вручную.

Муфты сцепления должны быть надежны и полностью исключать возможность самопроизвольного включения, а также обеспечивать безударное включение и выключение механизмов на ходу. Для удобства обслуживания муфта располагается на прессе так, чтобы доступ к ней был простым и легким.

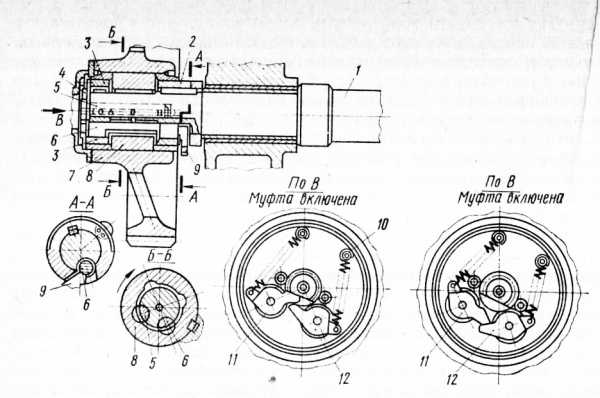

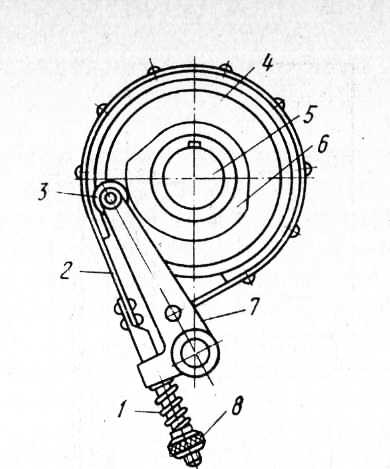

Из жестких муфт в кривошипных прессах в настоящее время применяются только муфты с поворотными шпонками.

Муфты включения с поворотными шпонками. При использовании муфт с поворотными шпонками на конце вала (на котором свободно вращается маховик) делается продольная полукруглая канавка. Во втулке маховика тоже имеется одна или несколько таких канавок. В канавку вала входит нижняя часть цилиндрической шпонки. Верхняя часть ее снята заподлицо с валом, т. е. как бы служит продолжением его окружности. При таком положении шпонки маховик свободно вращается относительно вала. На шпонку все время действует пружина, стремящаяся повернуть ее в канавке вала на 90°. Этому препятствует особая защелка, при нажатии педали защелка отходит, и шпонка под действием пружины поворачивается. Она заскакивает в одну из канавок втулки маховика и обеспечивает сцепление.

При опускании педали включения защелка возвращается в исходное положение, плавно поворачивает шпонку и выключает пресс.

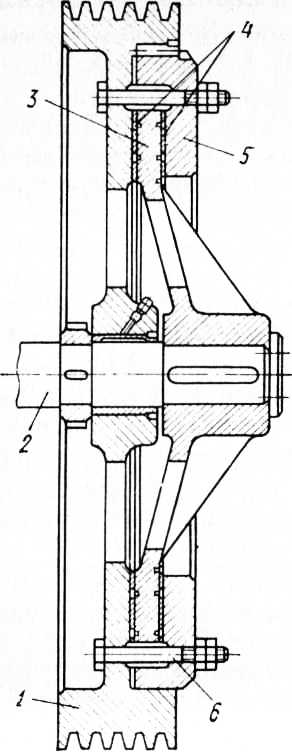

Конструкция муфты с поворотной шпонкой показана на рис. 1. Коленчатый вал соединяется с зубчатым колесом через втулку включения с помощью поворотных шпонок. Шпонки устанавливаются в цилиндрических гнездах вала. В средней части на шпонках выполнены лыски таким образом, что их поверхность является продолжением поверхности вала. Благодаря этому, пока шпонки не повернуты, зубчатое колесо может свободно поворачиваться относительно вала.

Рис. 1. Муфта с поворотной шпонкой:

1 — коленчатый вал, 2 — переднее кольцо, 3 — заднее кольцо, 4— пружина, 5 — запорная шпонка, 6 — рабочая шпонка, 7 — зубчатое колесо, 8 — втулка включения, 9 — хвостовик рабочей шпонки, 10 — штыри, 11, 12 — синхронизирующие кулачки

Задний и- передний концы шпонок имеют цилиндрическую форму и находятся в отверстиях, образуемых гнездами вала и выточками заднего и переднего колец, которые застопорены относительно вала. Втулка включения запрессована в зубчатое колесо и заклинена относительно его шпонкой (шпонка видна в сечении Б—Б). Во втулке включения имеется четыре цилиндрических паза, диаметр которых равен диаметру поворотных шпонок. Длина втулки включения меньше длины лысок на 2—4 мм.

Под действием пружин, закрепленных на штырях и концах синхронизирующих кулачков, поворотные шпонки стремятся повернуться и занять рабочее положение, войдя в пазы втулки включения 8. Однако этому препятствует хвостовик, который упирается в подпружиненный упор на станине (на рисунке не показана) и шпонки.

Если отвести этот упор, то в момент, когда при вращении зубчатого колеса со втулкой включения относительно вала оси пазов втулки включения совпадут с осями шпонок, они повернутся и соединят вал и колесо. Шпонки поворачиваются на один и тот же угол (обычно 40—50°) благодаря синхронизирующим кулачкам. Но шпонка не передает крутящего момента, а лишь предотвращает обгон валом колеса, что может произойти в тихоходных машинах с ползунами большой массы. Шпонка же является рабочей, она передает крутящий момент и через нее осуществляется управление.

Муфта выключается после того, как вал совершит один (или несколько в зависимости от выбранного режима) полный оборот. Включение муфты происходит, когда хвостовик наталкивается на упор. При этом силы инерции вала преодолевают усилие пружин, шпонки поворачиваются в нерабочее положение и колесо получает возможность снова свободно вращаться относительно вала, который останавливается тормозом в заданном положении.

Поворотные шпонки должны быть изготовлены очень тщательно, чтобы точно прилегать к валу и втулке 8. При недостаточной точности шпонки и вал работают неправильно и быстро выходят из строя. Благодаря большим поверхностям сцепления муфты с поворотными шпонками работают мягче, чем муфты с жестким сцеплением. Однако при таких муфтах торможение вала и ползуна несколько затруднено. Тормоз может эффективно работать только после того, как шпонка вышла из паза, поэтому паз делают увеличенных размеров.

Муфты с поворотной шпонкой применяются на прессах малых и средних усилий.

Фрикционные муфты включения применяют в мощных кривошипных прессах. Стремление повысить производительность машины приводит к увеличению числа ходов в минуту. С ростом рабочих скоростей условия работы механизма включения усложняются, так как он должен обеспечить быстрое приведение в движение массивных деталей пресса без чрезмерных ударов. Резкие удары отрицательно сказываются на работе машины, приводят к быстрому износу контактирующих деталей, а иногда вызывают поломки. Наиболее плавное (мягкое) включение обеспечивают фрикционные муфты сцепления.

Фрикционные муфты соединяют элементы привода за счет сил трения, возникающих между соприкасающимися деталями — обычно дисками. В первые моменты включения происходит некоторое проскальзывание муфты, смягчающее толчки. Однако проскальзывание вызывает износ муфты и некоторые потери энергии на разогрев трущихся частей. Недостатком фрикционных муфт является и то, что усилие для их включения значительно больше, чем у других типов муфт. Тем не менее фрикционные муфты находят все более широкое применение, так как указанные недостатки полностью компенсируются главным их достоинством — плавностью включения.

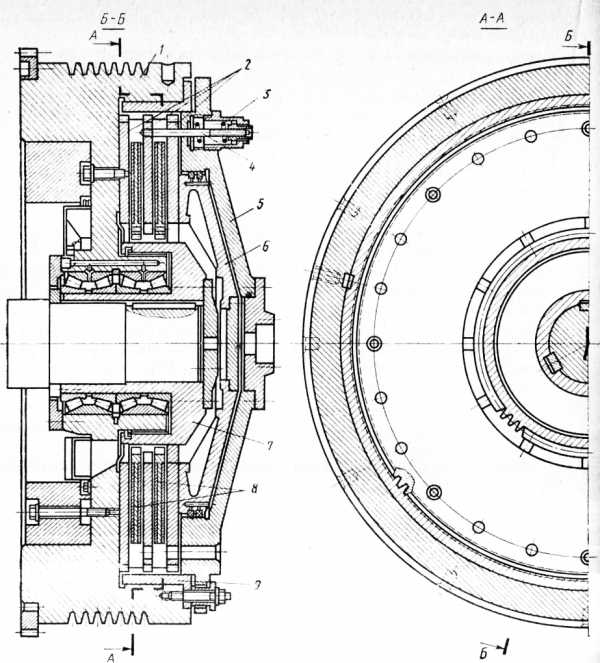

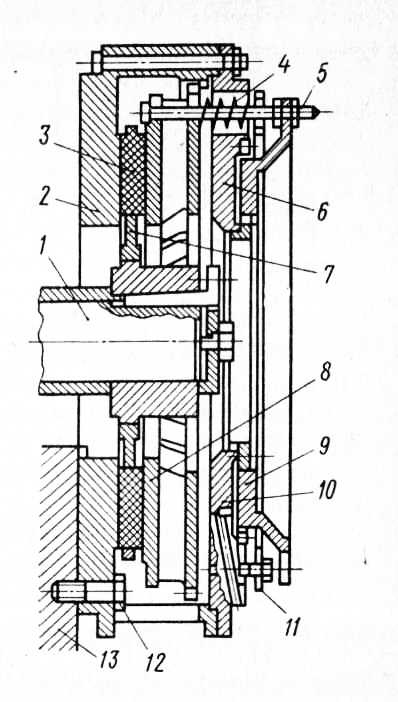

Рис. 2. Муфта-маховик горизонтально-ковочного пресса усилием 12,5 МН (1250 тс):

1 — маховик, 2 — ведущие диски. 3 — пружина. 4 — шпильки. 5 — крышка, 6 — поршень. 7 — зубчатая ступица, 8 — ведущие диски, 9 — зубчатый венец

Обычно в муфтах используются несколько дисков, соприкасающихся между собой. Диски могут смазываться или погружаться в масляную ванну. В сухой муфте между стальными или чугунными дисками часто устанавливают диски трения с накладками из ферродо. Удельное нажатие в этом случае не превышает 200—350 кПа (2—3,5 кгс/см2).

От трения дисков муфта нагревается. Для улучшения теплоотдачи соприкасающиеся с трущимися поверхностями детали делают массивными. С этой же целью кожух муфты выполняют с большой поверхностью охлаждения, часто предусматривая специальные ребра для улучшения теплоотдачи. Иногда применяют охлаждение муфт обдувом воздухом.

Величина момента, передаваемого муфтой, зависит от силы, с которой сдавливаются диски. Обычно эта сила должна быть достаточно большой, поэтому диски сжимаются давлением воздуха, подаваемого в специальные пневматические цилиндры. При случайном прорыве воздушной магистрали’или остановке электродвигателя компрессора давление в цилиндрах падает, муфты выключаются и пресс останавливается.

Регулируя давление воздуха, можно заставить пневматическую фрикционную муфту служить и предохранителем от перегрузки. При превышении допустимого усилия диски ее начнут проскальзывать и муфта включения сработает как фрикционная предохранительная муфта.

Фрикционная дисковая муфта, показанная на рис. 2, размещена непосредственно в маховике. Ее ведущая часть состоит из маховика, трех ведущих дисков, крышки и поршня. В маховике жестко крепится зубчатый венец, выступы которого входят во впадины на наружной поверхности ведущих дисков, поэтому диски не могут поворачиваться относительно маховика и в то же время имеют возможность несколько перемещаться в осевом направлении. Ведущая часть муфты установлена на двух двухрядных конических роликовых подшипниках и может свободно на них вращаться.

Ведомая часть состоит из зубчатой ступицы и двух ведомых дисков. Зубцы ступицы входят во впадины ведомых дисков, поэтому диски могут вращаться только со ступицей, имея в то же

время возможность перемещаться в осевом направлении. По обе стороны ведомых дисков с помощью медных заклепок с потайными головками укреплены листы прессованного картона, пропитанного латексом. Этот материал обладает высоким коэффициентом трения.

Ступица жестко соединена с приводным валом двумя шпонками и может вращаться только вместе с ним.

Пока муфта не включена, пружины 3 через шпильки 4 оттягивают средний и правый ведущие диски в крайнее правое положение. При этом между ведомыми и ведущими дисками образуется зазор, и маховик вращается вхолостую. Для включения муфты подается сжатый воздух в пространство между крышкой 5 и поршнем 6. Поршень под давлением воздуха сдвигается влево, преодолевая сопротивление пружин 3 и с большой силой сжимает ведущие и ведомые диски. Между ними возникают значительные силы трения и вращение маховика передается ступице и валу.

Для выключения муфты достаточно сбросить давление в цилиндре — пружины немедленно сдвинут ведущие диски вправо.

Между ведомыми и ведущими дисками образуется зазор, и маховик снова будет вращаться вхолостую.

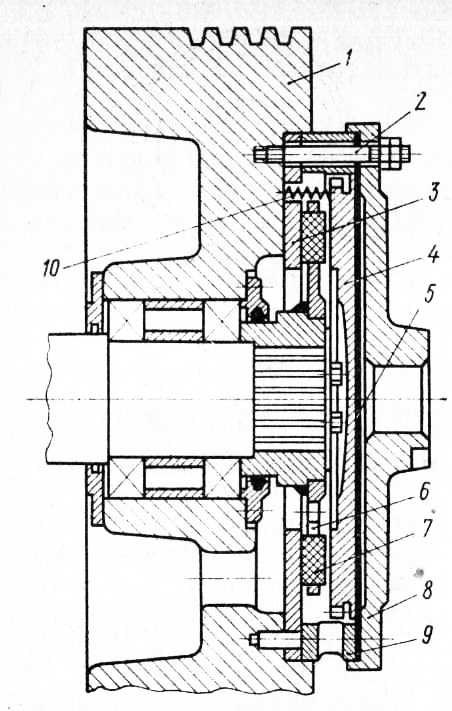

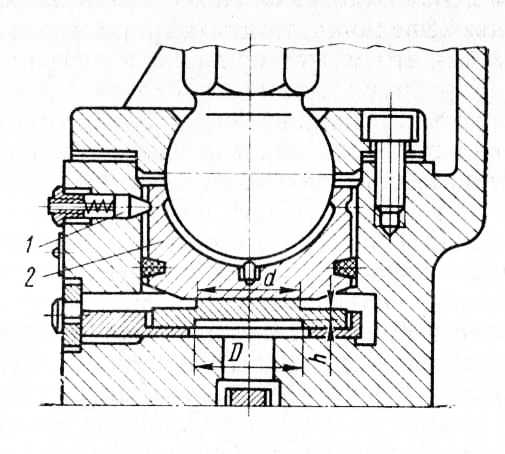

На рис. 3 показана одноди-сковая муфта, у которой фрикционные элементы выполнены не в виде сплошных накладок, а в виде вставок. Муфта встроена в маховик, на котором закрепляются опорный диск и цилиндр со шлицами. По этим шлицам направляется нажимной диск, связанный с диафрагменным упплотнением. Крышка диафрагмы крепится к маховику шпильками.

Маховик свободно вращается относительно вала до тех пор, пока ведомый диск с фрикционными вставками не будет зажат между опорным диском и нажимным диском. Это происходит при подаче сжатого воздуха в пространство между диафрагмой и крышкой. Силы трения, возникающие между дисками 3 и 4 и вставками, передают крутящий момент от маховика валу машины. При выпуске воздуха пружины отводят диск, и муфта выключается.

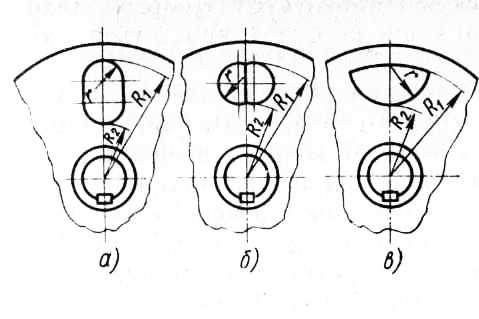

Работоспособность таких муфт определяется, в основном, конструкцией и качеством фрикционных вставок. Наиболее широкое распространение нашли вставки из гетинакса ФК-16Л и ФК-24А. В последнее время стали использоваться вставки из более эластичного материала 8-45-62.

Форма вставок показана на рис. 4. Наиболее часто применяются вставки, показанные на рис. 4, а, однако вставки по рис. 4, б более технологичны.

Тормоза. Если не применять специальных устройств, то после выключения муфты рабочий вал в течение некоторого времени будет вращаться по инерции. Кривошипный механизм, остановившийся в произвольном положении, может самопроизвольно прийти в движение под действием веса; и то, и другое неудобно и опасно для обслуживающего персонала, поэтому все кривошипные машины снабжают тормозными устройствами.

Рис. 3. Однодисковая фрикционная муфта со вставками:

1 — маховик. 2 — шпильки, 3 — опорный диск, 4 — нажимной диск, 5 — диафрагма, 6 — ведомый диск, 7 – вставки, 8— крышка, 9 — цилиндр. 10 пружины

Рис. 4. Формы фрикционных вставок:

а — овальная, б — цилиндрическая с лыской, в — сегментная

Назначение их состоит в том, чтобы остановить и удерживать ползун в крайнем верхнем положении после выключения муфты включения. Торможение осуществляется за счет сил трения, возникающих между тормозным барабаном и лентой или колодкой.

Существуют два типа тормозов: непрерывного и периодического действия. В ленточных тормозах непрерывного действия лента и барабан соприкасаются постоянно. Сила торможения регулируется затяжкой пружины; изменяя ее, можно добиться того, что ползун будет останавливаться в нужном положении.

Тормоза непрерывного действия очень просты по конструкции и надежны, но имеют и серьезные недостатки. В связи с тем что они постоянно включены, на преодоление сил трения все время расходуется энергия привода, составляющая до 30 % всей энергии, потребляемой машиной. Кроме того, такие тормоза сильно нагреваются и быстро изнашиваются, поэтому их применяют только на небольших машинах (усилием до 1000 кН), для которых простота конструкции и малые габариты имеют первостепенное значение.

Тормоза периодического действия включаются в работу только в нужный момент. Их работа синхронизируется с работой муфт включения таким образом, что тормоз включается после выключения муфты, а выключается за несколько мгновений до включения муфты. Тормоза периодического действия более практичны, обеспечивают меньший расход энергии, так как включаются только после окончания рабочего хода. В них выделяется меньше теплоты и она успевает рассеяться в окружающее пространство, что предохраняет пресс от неполадок в результате перегрева вала, подшипников и т. д.

Рис. 5. Ленточный тормоз периодического действия:

1 — пружина, 2— тормозная лента, 3 — ролик, 4 — барабан, 5 — вал, 6 — кулачок, 7 — рычаг, 8 — регулировочная гайка

Включение и выключение тормоза периодического действия осуществляется кулачками или пневматическими цилиндрами. Тормоз периодического действия, показанный на рис. 5, управляется кулачком. Он состоит из барабана, закрепленного на валу с помощью шпонки, и тормозной ленты с накладкой из ферродо. Рычаг через пружину может натягивать ленту, прижимая ее к тормозному барабану. Вращая регулировочную рейку, можно менять натяжение пружины, а значит, и силу, с которой прижимается лента к барабану. При этом будет меняться и сила торможения.

Когда под ролик попадает выступ кулачка, рычаг поворачивается влево, сжимает пружину и натягивает тормозную ленту. При этом она прижимается к барабану, и тормоз включается. При попадании под ролик нижней части кулачка рычаг поворачивается вправо, освобождает пружину и тормоз выключается. Поворачивая кулачок на валу, можно устанавливать время включения и выключения тормоза.

Тормоз, показанный на рис. 6, выключается не кулачком, а пневматическим цилиндров, поршень которого связан со стержнем. Пока давления под поршнем нет, пружина растяжения увлекает стержень вниз, натягивая ленту и прижимая ее к барабану. Тормоз включен. При подаче воздуха под поршень давление воздуха преодолевает силу пружины. Поршень поднимается вверх вместе со стержнем, лента отходит от барабана, тормоз выключается. При случайном падении давления в сети тормоз включается, обеспечивая безопасность работы на прессе.

На рис. 7 показана конструкция очень надежного в работе дискового тормоза. Он устанавливается на приводном валу. Корпус тормоза болтами крепится к станине. Нажимной диск болтами связан с поршнем. Для улучшения теплоотдачи диск 8 выполнен пустотелым и снабжен внутренними ребрами. Тормозной диск со вставками из гетинакса крепится на валу клиновой шпонкой. Усилие прижатия дисков создается тормозными пружинами и регулируется с помощью диска, подтягиваемого болтами к крыше 6. Уплотнение пневматического цилиндра обеспечивается мембраной, установленной в крышке.

Консольное расположение тормоза позволяет легко его регулировать, а также заменять вставки по мере их износа.

Предохранители. Для защиты передаточных механизмов кривошипных прессов от внезапных перегрузок, которые могут быть вызваны низкой температурой заготовки, отклонением ее размеров от заданных технологией и другими причинами, устанавливаются предохранительные устройства. Они могут ограничивать наибольшее усилие, передаваемое на ползун, или наибольший крутящий момент в элементах привода. Предохранительные устройства должны быть очень чувствительными к перегрузкам: размыкать привод машины при строго заданном усилии или моменте.

Рис. 6. Тормоз горизонтально-ковочного пресса усилием 8 МН (800 тс):

1— барабан, 2— лента, 3 — гайка, 4 — стержень. 5 — пружина, 6 — цилиндр, 7 — поршень

Предохранитель устанавливается на приводном валу или на ползуне. В первом варианте пресс защищается от перегрузок, обусловливаемых крутящим моментом, а во втором — от перегрузок, возникающих на ползуне.

Предохранители бывают разового действия (разрушающиеся при перегрузке пресса) и многоразовые (автоматически восстанавливающиеся после срабатывания).

В конструкции разрушающихся предохранителей имеется жесткая деталь, которая при перегрузке выходит из строя. Для дальнейшей работы машины эта деталь должна быть заменена новой. Наиболее часто предохранители выполняются в виде ломающегося стержня.

При нормальной работе пресса напряжение в предохранителе близко к пределу прочности, но его не превышает. При соблюдении указанного условия достаточно небольшой перегрузки (около 30%), чтобы напряжение в материале предохранителя превысило предел прочности и он разрушился, при этом нагрузки в рабочих звеньях машины не превзойдут допустимых.

Рис. 7. Однодисковый тормоз со вставками:

1 — приводной вал, 2 — корпус, 3 — встав ка, 4 — пружина, 5 — болты, 6 — крышка, 7 тормозной диск, 8 — нажимной диск, 9 поршень, 10 — мембрана, 11—регулировочный диск, 12 — болты, 13 — станина

Рис. 9. Предохранитель с ломающейся пластинкой

В течение каждого хода нагрузка на предохранительный стержень резко возрастает от нуля до почти предельного значения, поэтому их изготавливают из материалов с высоким пределом усталости, близким к пределу прочности при срезе. Однако несущая способность стержня постепенно понижается (металл устает) и примерно через 5000—15 000 ходов падает на 30—40 %. Это необходимо иметь в виду при эксплуатации кривошипных прессов.

В процессе эксплуатации, когда кривошипная машина используется на своей предельной мощности, обслуживающий персонал для предотвращения частой замены ломающегося стержня иногда увеличивает его диаметр и, следовательно, прочность. Однако делать это запрещается, так как в результате возможны значительные перегрузки машины, которые могут привести к тяжелым авариям.

Предохранители в виде срезающихся стержней ограничивают предельный момент, передаваемый приводом. Для ограничения усилия, действующего на ползун, используют предохранители с ломающейся пластинкой. В этом случае рабочее усилие передается на инструмент через пластинку, которая разрушается при перегрузке. Пластинки обычно изготавливают из стали 45, закаленной до твердости НВ 250—280. При замене разрушившейся пластинки новой пята удерживается от выпадания фиксатором.

Рис. 8. Предохранитель с ломающимся стержнем:

1, 4 — зубчатые колеса, 2 — полумуфта, 3 — стержень

При длительной работе вследствие усталости металла предельное усилие будет несколько понижаться. Если это нежелательно,, заменяют пластинку новой с теми же размерами. Ни в коем случае нельзя увеличивать диаметры d и D и толщину h срезаемого слоя, так как это может привести к перегрузке и аварии машины.

К разрушающимся предохранителям относятся и гидропневматические, имеющие в своей системе ломающуюся пластинку. Такой предохранитель для многокривошипных прессов ограничивает нагрузку на каждом шатуне.

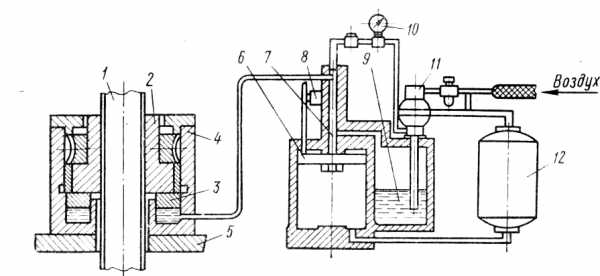

Под пятой каждого шатуна в ползуне устроен гидравлический цилиндр, поршнем его служит подпятник. Все цилиндры соединены с насосом высокого давления и между собой. Давление от насоса передается и на плунжер пневматического цилиндра. Насос приводится в действие электродвигателем и обеспечивает давление до 20 МПа. Электродвигатель включается только на время рабочего хода ползуна. Общее усилие всех цилиндров-подпятников при этом давлении точно равно номинальному усилию пресса. В трубопроводе насоса установлен обратный клапан, который пропускает масло только в одну сторону — от насоса к цилиндру.

В пневматическом цилиндре имеется поршень, связанный с плунжером, на который действует давление от насоса. Левая полость цилиндра имеет атмосферное давление. Полость справа от поршня находится под определенным давлением воздуха, поступающего в цилиндр по трубопроводу. Усилие от давления воздуха несколько превышает силу от давления масла на плунжер, поэтому поршень в нормальных условиях занимает крайнее левое положение, прижимаясь к выступу на днище пневмоцилиндра.

Если усилие на ползуне (или хотя бы на одном из шатунов) достигает недопустимой величины, давление масла в цилиндрах.

Рис. 10. Схема гидропневматического предохранителя многокривошипного пресса:

1 — гидроцилиндр, 2 — подпятник, 3 — шатун, 4 — электродвигатель, 5—корпус, 6 — насос. 7 обратный клапан, в — плунжер, 9 — пневмоцнлиндр, 10 — поршень, II — стержень, 12 — контакт, 13 — пластинка, 14 — предохранительный кожух

Трубопроводах возрастает. Обратный клапан не пропускает масло к насосу. Вследствие роста давления усилие, действующее на плунжер, превысит усилие, действующее на поршень, и поршень сдвинется в крайнее правое положение. При этом центральный стержень поршня проломит чугунную пластинку, и сжатый воздух из правой полости цилиндра выйдет в атмосферу (предохранительный кожух имеет отверстия для прохода воздуха). Одновременно стержень замкнет электрический контакт, который дает команду на выключение муфты пресса и включение тормоза.

Масло высокого давления через отверстие в плунжере 8 попадает в левую полость цилиндра, и давление во всех гидроцилиндрах-подпятниках снизится.

До того как предохранитель сработает, наиболее нагруженный подпятник успевает сделать лишь небольшой ход. Он настолько мал (0,2 мм), что перекоса ползуна практически не возникает.

Для того чтобы снова подготовить предохранитель к работе, необходимо поставить новую пластинку, спустить масло из левой полости цилиндра и подать давление в правую его полость. Несмотря на некоторую сложность, такие предохранители работают достаточно надежно.

Восстанавливающиеся предохранители делятся на три типа: фрикционные, проскальзывающие при перегрузке машины; гидравлические, у которых при перегрузке жидкость выходит через клапаны; пружинно-рычажные, у которых звенья при перегрузке пресса изменяют свое положение, восстанавливая его вновь при повторном ходе.

Простейшая предохранительная фрикционная муфта показана на рис. 11. Она расположена в маховике, который не закреплен жестко на валу, а может проворачиваться относительно его. Диск фрикционной муфты посажен на шпонку и прижимается к маховику болтами через кольцо. Для увеличения коэффициента трения на диске муфты с обеих сторон крепятся накладки из ферродо.

В некоторых случаях в фрикционных муфтах используют трение между деталями, соприкасающимися не по плоскостям, а по конической поверхности.

Рис. 11. Предохранительная муфта:

1 — маховик, 2 — вал, 3 — муфта, 4 — накладки, 5 — кольцо, 6 — болт

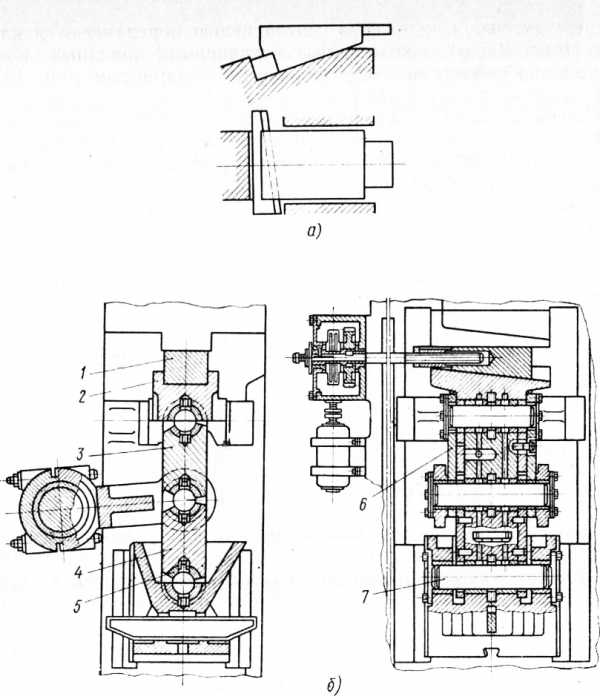

Устройство гидропневматического восстанавливающегося предохранителя показано на рис. 12. На винт шатуна навинчена регулировочная гайка, опирающаяся нижним торцом на поршень цилиндра. Цилиндр крепится к опорной плите ползуна. Масло в цилиндр подается насосом из резервуара. В гидросистеме имеется запорный клапан, плунжер которого препятствует перетеканию масла из цилиндра в резервуар. Запорный клапан удерживается в закрытом положении давлением воздуха, действующего на поршень. Давление воздуха в ресивере можно регулировать, изменяя тем самым значение максимального усилия на шатуне.

Когда фактическое усилие превысит это значение, давление воздуха на поршень уже не сможет удержать плунжер в крайнем верхнем положении. Плунжер опустится вниз и начнет пропускать масло из цилиндра в резервуар. Одновременно штырь, связанный с поршнем, замкнет конечный выключатель и включит звуковой сигнал. После открытия запорного клапана винт вместе с гайкой может пройти расстояние, равное высоте гидравлической подушки, при неподвижном ползуне. Это предохраняет пресс от поломки.

Давление в цилиндре во время хода поршня вниз и при остановке пресса поддерживается на том уровне, на которое настроен ресивер. Но при ходе ползуна вверх после перегрузки давление в гидравлической подушке упадет. Вследствие этого реле давления выключит привод пресса и включит насос, который будет закачивать масло из резервуара в цилиндр до тех пор, пока давление в цилиндре не достигает заданной величины. После этого реле давления выключит насос и даст разрешение на включение пресса.

Рис. 12. Гидропневматический предохранитель:

1 — винт, 2 — гайка, 3 — поршень, 4 — цилиндр, 5 – ползун, 6 — поршень, 7 — плунжер, 8 — конечный выключатель, 9 — резервуар, 10— реле давления, 11 — насос, 12 — ресивер

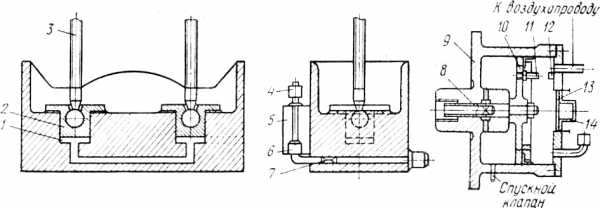

Рис. 13. Выталкиватели:

а — для верхнего штампа: 1 — штнфт, 2 — упор, 3 — подвижная поперечина. б — для нижнего штампа: 1 — штифт. 2 — ползун, 3 — верхний штамп, 4 — поковка, 5 — нижний штамп, 6 — корпус, 7 — пружина

Таким образом, после перегрузки не требуется замена каких-ли-бо деталей и пресс автоматически готов к продолжению работы. В этом большое преимущество гидропневматических предохранителей перед гидравлическими предохранителями с ломающейся пластинкой.

Выталкиватели. Для удаления готовых изделий из штампов применяются выталкиватели различных конструкций. Выталкиватель для верхней половины штампа (верхнего штампа) показан на рис. 13, а. В сквозную прорезь ползуна вставляется подвижная поперечина. Ее движение вверх ограничивается регулируемыми упорами. Сквозь ползун и верхнюю половину штампа проходит подвижный штифт. Если после окончания рабочего хода изделие осталось в верхней половине штампа, то при движении ползуна вверх оно будет вытолкнуто штифтом. Произойдет это потому, что поперечина, дойдя до упора, остановится, остановится и штифт, а ползун будет продолжать движение вверх. Вследствие этого штифт выйдет из углубления в верхней половине штампа и вытолкнет поковку.

Выталкиватель для нижней половины штампа приведен на рис. 13,6. Пока штампы сомкнуты, штифты смещены вниз и сжимают пружины. Когда ползун и верхняя половина штампа (верхний штамп) поднимаются вверх, пружины, стремясь разжаться, толкают штифты вверх. Упираясь в поковку, штифты выталкивают ее из нижней половины штампа.

В некоторых конструкциях выталкивателей штифты приводятся в движение пневматическими цилиндрами, постоянно находящимися под давлением.

Подушки. В настоящее время в целях расширения технологических возможностей практически на всех прессах усилием свыше 1 —1,6 МН устанавливаются подушки, которые служат для выталкивания изделий из нижней части штампа, прижима фланца вытягиваемой детали и осуществления других операций, не требующих больших усилий.

Наиболее широкое распространение получили простые пневматические подушки. Подушка, показанная на рис. 14, а, устанавливается под столом на прессах открытого типа малых усилии. Воздух в цилиндр подушки подается через шток поршня. Усилие, создаваемое подушкой, определяется давлением воздуха и площадью поршня. Если размеры стола не позволяют разместить подушку с поршнем нужного диаметра, используют подушки из нескольких секций, установленных последовательно. В этом случае усилие, действующее на ползун подушки, является суммой усилий, действующих на три поршня.

Рис. 14. Пневматические подушки:

а — однопоршневая, б — трехпоршневая; 1 — ползун, 2 — поршень

Рис. 15. Клиновые механизмы регулирования величины штампового пространства:

a — помощью клина стола, б — с помощью клина над верхним шарниром: 1 – клин, 2 – клиновая подушка, 3, 4 — рычаги, 5 — вкладыш, 6 — щека, 7 — ось

Для регулировки положения подушки по высоте служит червячный редуктор с электроприводом, расположенный на нижнем конце штока.

Для регулировки величины штампового пространства обычно используются клиновые механизмы. У кривошипных горячештамповочных прессов с этой целью передвигаются клинья стола, в чеканочных кривошипно-коленных прессах смещается клиновая подушка над верхним шарниром.

Реклама:

Читать далее:

Винтовые фрикционные прессы

Статьи по теме:

pereosnastka.ru

Помогите опознать кривошипный механический пресс. – На опознание

Главные события истории ПАО «Светлана»

Торговой марке «Светлана» почти сто лет, но история фирмы «Светлана» началась гораздо раньше. Её основателем стал петербургский предприниматель Яков Моисеевич Айваз.

1889 Я. М. Айваз открыл на Невском проспекте мастерскую по изготовлению бумажных папиросных гильз. Постепенно расширяя производство, Айваз организовал выпуск серии табачных машин.

1911 Организовано акционерное общество «Я.М. Айваз» «…для производства разного рода машин и технических изделий». АО получает крупный оборонный заказ и приобретает большой участок земли на Выборгской стороне в Лесном для постройки нового завода.

1913 АО «Я.М. Айваз» приобрело патент немецкого инженера Вебера на изготовление электрических ламп накаливания с прочной вольфрамовой нитью и начало строительство нового корпуса для их выпуска.

1914 На заводе акционерного общества «Я.М. Айваз» выпущена первая электрическая лампочка. На лампе отмаркирован товарный знак «Светлана». К началу первой мировой войны завод « Айваз» – одно из крупнейших предприятий Петербурга с численностью 6000 человек.

1920 Завод «Айваз» национализирован и разделен на два самостоятельных предприятия: Машиностроительный завод №1 (впоследствии завод им. Ф.Энгельса) и завод «Светлана», ставший базовым предприятием по выпуску электроламп.

1928 Завод «Светлана» и Ленинградский электровакуумный завод объединены под общим названием «Электровакуумный завод «Светлана». Начало производства приемно-усилительных и генераторных ламп. Разработка новых изделий поручена заводской исследовательской лаборатории, возглавляемой Сергеем Аркадьевичем Векшинским.

1933 Заводская лаборатория под руководством Векшинского получила статус отраслевой. С этого момента «Светлана» становится основным научно-техническим и производственным центром советской электроники. С 1933 по 1941 год в ОВЛ было разработано 400 образцов электровакуумных приборов.

1937 На международной выставке в Париже генераторные лампы «Светланы» завоевали высший приз «Гран-при».

1941-1945 Великая отечественная война

В первые дни войны около 2000 работников завода «Светлана» и завода имени Энгельса ушли на фронт. Более 400 работниц стали сандружинницами, строили оборонные сооруженя. В июле 1941 года началась эвакуация заводов в глубокий тыл, а уже в сентябре эвакуированные цеха «Светланы» в Новосибирске начали давать первую продукцию. В осажденном Ленинграде «Светлана» продолжала работать. Кроме электровакуумной продукции, необходимой Армии, завод выпускал ампулы для противотанковых поджигателей, взрыватели, стаканы для пеленгаторов, пресс-формы для пробок к минам. В лаборатории завода была налажена регенерация ламп М600 для ленинградской трансляционной, а также ламп ГУ499, для первых радиолокаторов. Только в 1942 году было регенерировано и выпущено вновь 20 тысяч осветительных ламп. Светлановцы свято чтят память работников завода «Светлана» и имени Энгельса, павших на фронтах войны и умерших в блокадном Ленинграде.

1947 Для разработки новых видов приборов создано особое конструкторское бюро, из которого впоследствии выделились КБ по отдельным специализированным направлениям.

1949 Создан завод рентгеновских приборов. Рентгеновская лаборатория ОКБ «Светлана» впоследствии передана в ведение этого завода и преобразована в ОКБ рентгеновских приборов.

1952 Завод им Ф. Энгельса передан в ведение электронной промышленности для производства СВЧ приборов для радиолокационной аппаратуры. Создано новое КБ по проектированию электронных приборов и проведено переоснащение завода.

1956 На «Светлане» впервые в СССР начат серийный выпуск германиевых транзисторов разработки московского НИИ-35. Полупроводниковая лаборатория ОКБ «Светланы» в то же время разработала и запустила в производство маломощные высокочастотные и малошумящие германиевые и кремниевые транзисторы, использованные при создании первых космических спутников.

1962 На базе родственных промышленных предприятий и конструкторских бюро Ленинграда и северо-западного экономического региона по территориально-отраслевому признаку создано Ленинградское объединение электронного приборостроения «Светлана».

1972 В состав объединения «Светлана» вошло Ленинградское конструкторское бюро, специализировавшееся на разработке больших интегральных микросхем и изделий вычислительной техники. При сохранении традиционных направлений деятельности акцент развития объединения был перенесен на микроэлектронику.

70 – 80 годы двадцатого века.

В эти годы были разработаны и освоены в серийном производстве важнейшие приборы и системы:

- цифровые и аналоговые микросхемы на базе биполярной КМОП технологии;

- малогабаритные рентгеновские трубки с холодным катодом;

- серия модуляторных ламп для радиолокации;

- серия мощных генераторных ламп для усилителей бегущей волны;

- самый массовый калькулятор для бухгалтерских расчетов С3-22;

- первая в СССР одноплатная ЭВМ С5-01;

- микропроцессорные модули С5-21 и С5-22;

- завершена разработка уникального генераторного тетрода с выходной мощностью в непрерывном режиме до 2 мегаватт для сверхмощного радиовещания;

- создана первая отечественная микро-ЭВМ на одном кристалле и ряд других разработок.

1992 Ленинградское объединение электронного приборостроения «Светлана» преобразовано в акционерного общества открытого типа.

1992-1993 На основе Научно-производственных комплексов ЛОЭП «Светлана» созданы дочерние предприятия АО – закрытые акционерные общества по основным направлениям деятельности «Светланы».

1996 По соглашению между Минпромнауки и Администрацией Санкт-Петеребурга в одном из корпусов «Светланы» открыт инновационный центр «Региональный фонд научно-технического развития Санкт-Петербурга».

Подписано соглашение о сотрудничестве с немецкой фирмой «Heimann Systems» по разработке и поставке серии рентгеновских трубок для аппаратуры таможенного контроля и инспектирования грузов.

1997 Акционерное общество «Светлана» вошло в состав холдинга «Российская электроника».

1999 Фирма Хайманн присвоила ЗАО «Светлана-Рентген» звание «Лучший поставщик года».

На базе инновационно-технического центра «Региональный фонд развития Санкт-Петербурга» и ряда промышленных производств конкурентоспособной инновационной продукции, разработанной малыми предприятиями ИТЦ, приказом Миннауки создан специализированный инновационно-промышленный комплекс (ИПК) «Светлана».

2006 ОАО «Светлана» совместно с ФГУП НПП «Исток» впервые в России создали и испытали прототип мощного транзистора на наногетероструктуре AlGaN/GaN на рабочую частоту до 10 ГГц с удельной мощностью 3,8 Вт/мм.

2007 Созданы первые отечественные энергосберегающие полупроводниковые светильники белого света мощностью 10 Вт и 20 Вт для использования на железнодорожном транспорте, строительстве и ЖКХ на нитридных наногетероструктурах собственного производства.

2008 Организовано серийное производство и начаты поставки в интересах отрасли эпитаксиальных материалов в системе арсенида галлия.

2009 ОАО «Светлана» совместно с ОАО «ВНИИРА» и ОАО «ОКБ «Планета» разработан первый отечественный широкополосный усилитель на наногетероэпитаксиальных гетероструктурах нитрида галлия на диапазон частот 50-3500 МГц с коэффициентом усиления 19 дБ и выходной мощностью 2 Вт.

http://www.svetlanaj…u/about/history

www.chipmaker.ru

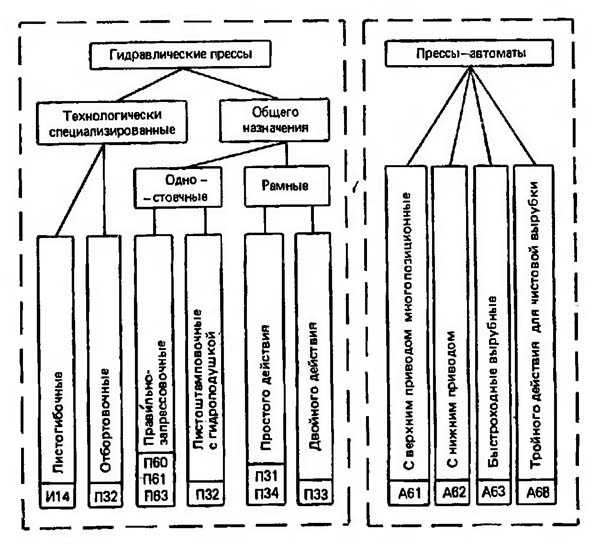

Классификация и обозначение гидравлических и кривошипных прессов

Классификация и обозначение прессового оборудования

Пример обозначения наиболее часто применяющихся прессов:

КВ2132 – пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом и номинальным усилием 1600 кН

где:

- К – тип пресса (К, П, И, и А) – пресс кривошипный (механический)

- В – модификация пресса

- 21 – разновидность прессового оборудования по классификации (см. рис. 1)

- 32 – значение основного параметра – номинальное усилие пресса (см. таблицу 1) – номинальное усилие пресса 1600 кН

П6324Б – пресс гидравлический одностоечный правильно запрессовочный с номинальным усилием 250 кН

где:

- П – тип пресса (К, П, И, и А) – пресс гидравлический

- 63 – разновидность прессового оборудования по классификации (см. рис. 2)

- 24 – значение основного параметра – номинальное усилие пресса (см. таблицу 1) – номинальное усилие пресса 250 кН

- Б – модификация пресса

Значения первой буквы в обозначениях – тип пресса

Обозначения машин состоят из одной буквы (К, П, И, и А), двух цифр, которые в совокупности обозначают вид пресса и двух цифр, которые определяют основной параметр пресса – его усилие

- К – кривошипный (эксцентриковый) (механический) пресс

- П – гидравлический пресс

- И – листогибочный кривошипный или гидравлический пресс

- А – пресс-автомат

В соответствии с конструктивными особенностями все прессы объединены в серии. Например, кривошипные прессы обозначают К, КД, КА и т. д. При этом конструкции прессов серии К являются базовыми, серии КА или КД — параллельными базовым, отличающимися конструктивным исполнением.

Аналогично конструкции серии прессов-автоматов, параллельных базовым, обозначают АА, АБ и т. д., серии, параллельные базовым моделям листогибочных прессов, — ИА, ИБ и т. д.

Значения первых двух цифр в обозначениях кривошипных прессов:

рис. 1. Классификация и обозначение механических прессов

- К14 – пресс открытый (С – типа), однокривошипный, простого действия, одностоечный, с подвижным столом

- К21 – пресс открытый (С – типа), однокривошипный, простого действия, двухстоечный, с неподвижным столом

- К23 – пресс открытый (С – типа), однокривошипный, простого действия, двухстоечный, с неподвижным столом, наклоняемый

- К30, К31 – пресс открытый (С – типа), двухкривошипный, простого действия

- К25..К27 – пресс закрытый (Н – типа), однокривошипный, простого действия

- К55 – пресс закрытый (Н – типа), однокривошипный, двойного действия

- К35..К37 – пресс закрытый (Н – типа), двухкривошипный, простого действия

- К60..К65 – пресс закрытый (Н – типа), двухкривошипный, двойного действия

- К40..К45 – пресс закрытый (Н – типа), четырехкривошипный, простого действия

- К70..К75 – пресс закрытый (Н – типа), четырехкривошипный, двойного действия

- К19 – пресс дыропробивной

- К01 – пресс координатно-револьверный

- И13 – пресс листогибочный

Значения первых двух цифр в обозначениях гидравлических прессов:

рис. 2. Классификация и обозначение гидравлических прессов

- П32 – пресс листоштамповочный, отбортовочный

- П60, П61, П63 – пресс одностоечный правильно запрессовочный

- П31, П34 – пресс одностоечный простого действия

- П33 – пресс рамный двойного действия

Значения первых двух цифр в обозначениях пресс-автоматов:

- А61 – пресс-автомат многопозиционный с верхним приводом

- А62 – пресс-автомат с нижним приводом

- А63 – пресс-автомат быстроходный вырубной

- А68 – пресс-автомат тройного действия для чистовой вырубки

За двумя первыми цифрами следуют еще две цифры, обозначающие номинальное усилие пресса, а затем буква, которая показывает его модификацию в группе прессов данного вида.

Значения основного параметра в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН |

|---|---|---|---|---|---|---|---|

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения механических прессов:

- КД2122 – 160 кН, пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом

- КД2124 – 250 кН, пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом

- КД2126 – 400 кН, пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом

- КД2128 – 630 кН, пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом

- К2130 – 1000 кН, пресс однокривошипный открытый (С – типа), простого действия, двухстоечный с неподвижным столом

Пример обозначения гидравлических прессов:

- П6320Б – 100 кН, пресс одностоечный правильно запрессовочный

- П6328Б – 630 кН, пресс одностоечный правильно запрессовочный

- П6330 – 1000 кН, пресс одностоечный правильно запрессовочный

- П6334 – 2500 кН, пресс одностоечный правильно запрессовочный

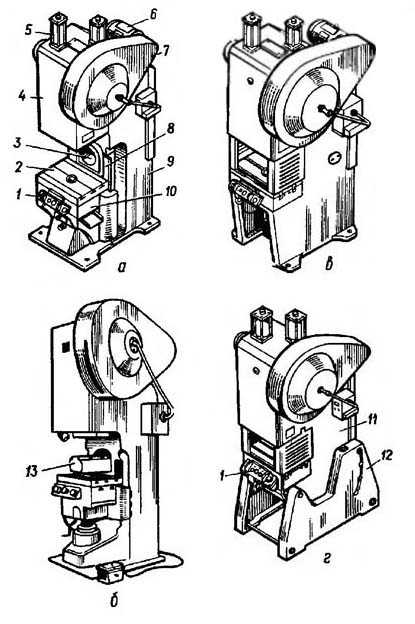

рис. 3. Открытые однокривошипные прессы простого действия усилием до 630 кН

- а — ненаклоняемые одностоечные с передвижным столом и рогом вида КД14

- б — то же с установленным рогом;

- в — ненаклоняемые двухстоечные с неподвижным столом вида КД21

- г — наклоняемые двухстоечные прессы с неподвижным столом вида КД23

Расположение составных частей механических прессов

- пульт управления

- подштамповая плита

- отверстие для установки рога

- дверь

- уравновешиватель ползуна

- двигатель

- ограждение

- направляющие стола

- станина

- стол

- корпус станины

- стойки станины

- рог

Специальные прессы, предназначенные для выполнения отдельных операций или штамповки отдельных деталей, обозначаются заводами-изготовителями. Так, Барнаульский завод механических прессов выпускает специальные прессы моделей К18100 (для глубокой вытяжки) усилием 1000 кН, К18074 — для вырубки деталей статора и ротора из трансформаторного железа усилием 2500 кН и т. д. Некоторые универсальные прессы обладают параметрами, отличающимися от установленных для аналогичных по усилию прессов. Их также обозначают соответствующими заводскими номерами. Тот же завод, например, выпускает универсальный закрытый однокривошипный npecс модели К18072 усилием 1600 кН, отличающийся от типажного пресса К2532 такого же усилия увеличенным ходом. Он предназначен для выполнения операций листовой штамповки и обрезки облоя после объемной штамповки.

Полезные ссылки по теме

Каталог справочник гидравлических и кривошипных прессов

Паспорта и руководства гидравлических и кривошипных прессов

Рудман Л.И. Справочник по оборудованию для листовой штамповки. Киев, Тэхника, 1989.

stanki-katalog.ru