Круглошлифовальные станки с чпу – Круглошлифовальные станки с ЧПУ | Станочный Мир

alexxlab | 23.01.2020 | 0 | Вопросы и ответы

| Характеристика | КШ-3CNC |

|---|---|

| Класс точности по ГОСТ 8-82 | С |

| Круглость образца (d=35) при обработке в неподвижных центрах, мкм | 0,2 – 0,4 |

| Постоянство диаметра образца в продольном сечении на длине 300 мм, мкм | 1 |

| Шероховатость обработанной цилиндрической поверхности, Ra, мкм | 0,04 |

| Наибольший диаметр устанавливаемого изделия, мм | 200 |

| Наибольшая длина наружного шлифования, мм | 360 |

| Диаметр шлифуемого отверстия, мм, не более | 50 |

| Наибольшая длина шлифуемого отверстия, мм, не более | 80 |

| Диаметр шлифования, мм | До 100 |

| Высота центров над столом, мм | 125 |

| Расстояние между центрами, мм | 400 |

| Установленная мощность, кВт | 10 |

| Масса КШ-3CNC станка, кг, не более | 2000 |

| Стол | |

| Наибольшее перемещение, мм | 440 |

| Скорость перемещения стола(бесступенчатое регулирование), м/мин | 0,05-30 |

| Угол поворота, град, не менее: | |

| – по часовой стрелке | 5 |

| – против часовой стрелки | 11 |

| Стабильность позиционирования, мкм | 0,5 |

| Бабка изделия | |

| Частота вращения шпинделя (бесступенчатое регулирование), 1/мин | От 50 до 1000 |

| Угол поворота, град, не менее: | |

| – по часовой стрелке | 30 |

| – против часовой стрелки | 90 |

| Конус в шпинделе по ГОСТ 25557 | 5АТ5 |

| Бабка шлифовальная | |

| Размеры шлифовального круга, мм | 400х50х127 |

| Частота вращения шпинделя, 1/мин (бесступенчатое регулирование) | 1200 – 2500 |

| Скорость перемещения суппорта шлифовальной бабки, м/мин | До 30 |

| Стабильность позиционирования, мкм | 0,5 |

| Перемещение бабки ручным рычагом, мм, не менее | 210 |

| Угол поворота шлифовальной бабки на планшайбе, град: | |

| – по часовой стрелке | 45 |

| – против часовой стрелки | 45 |

| Угол поворота шлифовальной бабки на поперечных салазках, град: | |

| – по часовой стрелке | 5 |

| – против часовой стрелки | 5 |

| Бабка задняя | |

| Ход пиноли от руки, мм | 20 |

| Конус в пиноле по ГОСТ 25557 | ЗАТ5 |

| Компенсация конусности, град | +- 0,035 |

| Питающая электросеть | |

| – род тока | Переменный, Трехфазный |

| – напряжение | 380+-38 |

| – частота, Гц | 50 +- 1 |

| Прибор активного контроля (опция): | |

| – тип | – «Консор-07АК» |

| – цена делений, мм | 0,001 |

| – число команд | 4 |

| Система гидравлическая для гидростатических направляющих: | |

| – рабочее давление, Мпа (кг/см2) | 1,0 (10) |

| – производительность, л/мин | 10,4 |

| – точность фильтрации, мкм | 25 |

| – рабочая жидкость ТУ0253-006-0151911-94 | ИГHF-32 (Ф) (антискачковое) |

| Система СОЖ: | |

| – емкость бака, л | 180 |

| – расход охлажденной жидкости, л/мин | 50 |

| – способ очистки | фильтр-транспортер |

rustan.ru

Круглошлифовальные станки: технические характеристики, назначение

Существует достаточно много различного оборудования по обработке металла, которые могут использоваться для шлифования поверхности. Шлифование – механическая обработка, которая позволяет изменить показатель шероховатости поверхности и особенности формы детали. Некоторые модели можно назвать универсальными, их назначение является шлифование деталей различной формы. Наибольшее распространение получили круглошлифовальные станки, назначение которых заключается в шлифовании заготовок цилиндрической формы.

Круглошлифовальный станок 3М151

Круглошлифовальный станок 3М151Назначение

Круглошлифовальные станки используется для обработки наружной цилиндрической поверхности, крепление заготовки проводится в центрах и патроне. При этом может проводиться продольная и поперечная подача для достижения необходимого результата. Универсальный вариант исполнения подходит для различных размеров, некоторые виды могут применяться в промышленности для получения особо крупных деталей.

Во время работы универсального станка с центрами направление вращения заготовки противоположно направлению вращения абразивного материала. Подобные модели могут использоваться в различных видах производства.

Стоит отметить, что круглошлифовальный станок используется при конечном этапе производства. Бесцентровые и другие типы моделей проводят шлифование после токарной обработки, фрезерования, сверления и так далее.

Основные параметры

При выборе оборудования следует учитывать его тип, который определяет многие важные параметры шлифования. К основным параметрам можно отнести:

- Возможные размеры устанавливаемого центра. В случае бесцентровой модели важным показателем можно назвать размер стола.

- Диаметр круга и скорость его вращения. Универсальные варианты исполнения можно применять для получения деталей различной формы, они могут быть конусными.

В паспорте указывается вся важная информация. Чертеж и паспорт позволяют определить то, какие технические характеристики имеет конструкция. Чертежи составляются с учетом ГОСТ, как и паспорт.

Вышеприведенная информация должна учитываться при выборе модели, схема круглошлифовального станка отражает все его особенности. Поэтому для определения важных моментов следует рассматривать чертежи и паспорт, составленные по ГОСТ.

Классификация

Определенные моменты, указанные в чертеже и паспорте, определяют следующую классификацию шлифовального оборудования:

- Универсальные имеют поворотный рабочий стол, есть возможность провести поворот заготовки и самого шлифовального круга. Универсальный вариант исполнения снабжается дополнительной бабкой.

- Простые позволяют обрабатывать только определенные заготовки.

- Советский круглошлифовальный станок 3Б151

- Круглошлифовальный станок RSM 750

- Универсальный круглошлифовальный станок

Универсальные модели имеют паспорт и чертежи, которые отражают все особенности круглошлифовального станка. По ГОСТ проводится оформление всех подобных документов.

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

- Мощность указывается в кВт. Определяет производительность машины.

- Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В.

- Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях.

- Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ.

- Номинальное число оборотов также часто определяется в ГОСТ. Оно имеет важное значение, так как определяет скорость вращения круга.

Подобные моменты следует учитывать при выборе круглошлифовального станка.

ЧПУ

Отдельные варианты исполнения имеют систему автоматизации работы.

Круглошлифовальный станок с ЧПУ

Числовое программное управление позволяет в несколько раз повысить степень автоматизации работы. При этом выделим следующие моменты:

- Высокая точность шлифования. Механизм, который используется для крепления и подачи круга, при автоматической подаче позволяет получать размеры, которые могут иметь отклонение всего несколько сотых миллиметра.

- Значительно повышается производительность. Большая часть этапов технологического процесса выполняются автоматически, а значит – не требуют вмешательства оператора.

- Снижается вероятность возникновения брака. Если снизить то, сколько этапов будет выполнять человек, можно снизить вероятность возникновения проблем.

- Уменьшаются затраты за счет того, что один оператор может обслуживать несколько рабочих мест.

Круглошлифовальный станок с ЧПУ встречается довольно редко, так как он используется в редких случаях в крупносерийном и массовом производстве. Стоимость из-за включения в конструкцию системы числового программного управления значительно повышается, поэтому использовать его нужно только при крупном производстве.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

| Характеристики | GU-3250CNC | GU-32100CNC |

| Функциональные Характеристики. | ||

| Диаметр обработки над столом | 320 мм. | |

| Межцентровое расстояние | 500 мм. | 1000 мм. |

| Максимальный шлифуемый диаметр | 280 мм. | 280 мм. |

| Максимальные размеры шлифовального круга | 405 мм. x 56 мм. x 127 мм. | |

| Максимальная масса детали | ||

| Максимальная окружная скорость шлифовального круга | 45 м/сек. | |

| Система ЧПУ. | ||

| Стойка ЧПУ | FANUC | |

| Подачи. | ||

| Дискретность подачи по оси Х | 0.0001 мм. | |

| Скорость ускоренного перемещения по оси Х | 6 м/мин. | |

| Дискретность подачи по оси Z | 0.001 мм. | |

| Скорость ускоренного перемещения по оси Z | 8 м/мин. | |

| Максимальный угол поворота оси Z вручную | -0.5~+7.5 | -0.5~+5 |

| Передняя бабка. | ||

| Скорость вращения шпинделя передней бабки | 0~1000 об/мин. | |

| Центр | M.T.4 | |

| Задняя бабка. | ||

| Ход пиноли | 35 мм. | |

| Центр | M.T.4 | |

| Ёмкость баков | ||

| Бак гидравлики | 60 л. | |

| Бак СОЖ | 80 л. | |

| Бак узла смазки шпиндельной бабки | 30 л. | |

| Мощность двигателей. | ||

| Мощность двигателя шпинделя шлифовального круга | 3,75 кВт. / 4Ф | 3,75 кВт., / 4Ф |

| Мощность двигателя перемещений шлифовальной бабки | 1,6 кВт. | |

| Мощность двигателя подачи стола | 3 кВт. | |

| Мощность двигателя шпинделя передней бабки | 1,2 кВт. | |

| Мощность насоса гидравлики | 1,5 кВт., 4Ф | |

| Мощность насоса смазки шлифовального круга | 0,75 кВт., 4Ф | |

| Мощность насоса подачи СОЖ | 0,18 кВт., 2Ф | |

| Мощность двигателя шпинделя внутреннего шлифования | 0,75 кВт., 2Ф | |

| Другие Характеристики. | ||

| Габаритные размеры станка | 4450 мм. x 2800 мм. x 1890 мм. | 5650 мм. x 2800 мм. x 1890 мм. |

| Масса станка | 2800 кг. | 3300 кг. |

i-machine.ru

3М151Ф2 станок круглошлифовальный с ЧПУ универсальный полуавтоматСхемы, описание, характеристики

Сведения о производителе круглошлифовального станка полуавтомата 3М151Ф2

Производитель круглошлифовального станка полуавтомата 3М151Ф2 – Харьковский станкостроительный завод им. С.В. Косиора в настоящее время ОАО «Харьковский станкостроительный завод» (ВАТ «Харверст»)

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

Методы и особенности круглого шлифования

Наружное круглое шлифование заготовок типа тел вращения можно осуществить продольными рабочими ходами, врезанием и уступами.

Шлифование продольными рабочими ходами (рис. 41, а). Шлифуемая заготовка 2, вращаясь на неподвижных центрах, совершает продольное перемещение вдоль своей оси с подачей Sпр (мм/мин). В конце двойного или каждого прохода шлифовальный круг 1 подают в направлении, перпендикулярном к оси заготовки 2, на установленную глубину шлифования или поперечную подачу SП, равную глубине t шлифования. Этот способ выгодно применять для шлифования заготовки с цилиндрической поверхностью большой длины. Глубину шлифования выбирают не более 0,05 мм.

Глубинное шлифование (рис. 41, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а цилиндрическая часть его только зачищает поверхность заготовки. Таким образом, при глубинном шлифовании совмещают обдирочное и чистовое шлифование.

Иногда применяют шлифование двумя установленными рядом кругами, причем круг для обдирочного шлифования выбирают с более крупным зерном и большей твердостью, чем круг для чистового шлифования. Для удобства правки первого круга между кругами устанавливают прокладку толщиной 5—6 мм. При глубинном шлифовании необходим полный сход круга со шлифуемой заготовки.

Врезное шлифование (рис. 41, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. Шлифование проводят одним широким кругом, высота которого на 1 — 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет продольной подачи. Поперечную подачу круга на заданную глубину проводят непрерывно или периодически. Для получения поверхности с меньшим отклонением формы и параметром шероховатости кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка.

Шлифование уступами (рис. 41, г). При этом способе сочетается шлифование продольными проходами и врезное. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. д. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами.

Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами.

Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование. Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка.

Центровые круглошлифовальные станки делят на простые, универсальные и специальные.

На простых круглошлифовальных станках возможен поворот верхнего стола на угол а=6°, что дает возможность шлифовать конусы с малым углом при вершине.

На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки 100 — 1600 мм, а наибольшая длина 150—12 500 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

3М151Ф2 станок круглошлифовальный с ЧПУ универсальный полуавтомат. Назначение и область применения

Круглошлифовальный полуавтомат ЗМ151Ф2 с ЧПУ предназначен для наружного шлифования гладких и прерывистых цилиндрических поверхностей валов с несколькими ступенями.

Применяются в условиях мелко и среднесерийного производства. Станок обеспечивает выполнение в автоматическом режиме продольного, врезного и строчного шлифования с последующей зачисткой продольным шлифованием, а также шлифование буртиков. В процессе обработки осуществляется активный контроль диаметральных размеров валов. Класс точности станка П, он обеспечивает точность диаметральных размеров по 6-му квалитету. Станок можно встраивать в автоматизированные участки, управляемые от ЭВМ.

Обработка ступеней ведется последовательно одним кругом. При обработке осуществляют активный контроль и автоматический переход от одной ступени к другой.

На станке осуществляется врезное и продольное шлифование в автоматическом режиме (конусные поверхности по программе не шлифуются).

Задняя бабка снабжена механизмом, позволяющим устранять конусность на изделии. Пиноль бабки выполнена на направляющих качения. Станок обеспечивает 2-й класс точности размеров по диаметру и чистоте Ra = 0,32 мкм, на торцовых поверхностях — Ra = 1,25 мкм.

Ввод программы производится декадными переключателями. В процессе обработки осуществляется активный контроль размеров гладких шеек изделия и путевой контроль гладких и прерывистых поверхностей шеек (шлицы, шпоночные пазы).

Основная экономия при работе на станке достигается за счет сокращения вспомогательных операций: переустановки, настройки и измерения. Поэтому наибольший экономический эффект достигается при обработке многоступенчатых валиков с одной установки.

Применение станка с числовым программным управлением улучшает качество обработки, повышает взаимозаменяемость деталей, уменьшает количество брака, снижает утомляемость рабочего, позволяет организовать многостаночное обслужит вание.

Правка шлифовального круга в цикле производится алмазом с помощью гидрофицированного правильного прибора. Станок оснащен регулируемым приводом постоянного тока для подачи шлифовального круга, отдельно стоящей гидростанцией и баком для охлаждающей жидкости.

Класс точности станка — П по ГОСТ 8—71.

Габаритные размеры рабочего пространства круглошлифовального станка 3М151Ф2

Присоединительные и посадочные базы круглошлифовального станка 3М151Ф2

Техническая характеристика круглошлифовального станка 3М151Ф2. Наибольшие размеры устанавливаемой заготовки: диаметр 200 мм, длина 700 мм, диаметр заготовки, обрабатываемой с активным контролем, 0—85 мм, частоты вращения заготовки 50—500 мин-1 (регулируется бесступенчато), скорость шлифовального круга не более 50 м/с, рабочие подачи шлифовальной бабки для предварительной обработки 0,2—0,12 мм/мин, окончательной 0,1— 0,6 мм/мин, доводочные 0,02—0,12 мм/мин, скорость быстрого подвода шлифовальной бабки 1700—930 мм/мин, скорость перемещения стола 0,05—5 м/мин (число ступеней 10), габаритные размеры станка 4950 х 2400 х 2170 мм.

УЧПУ — специализированное для шлифовальных станков. Ввод УП — посредством декадных переключателей. Размеры в УП задаются в абсолютных значениях. По УП можно шлифовать восемь ступеней заготовки. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата X) выполняется и корректируется косвенным путем при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляется прибором осевой ориентации. Этот контроль нужен для привязки заготовки к координатной системе станка (например, в случае измерения глубины торцевых отверстий). Прибор имеет щуп, в момент касания которого заготовки производится коррекция «нуля» датчика положения стола станка. Дискретность перемещения по координатам: X — 0,001 мм, У — 0,01 мм. УЧПУ имеет цифровую индикацию.

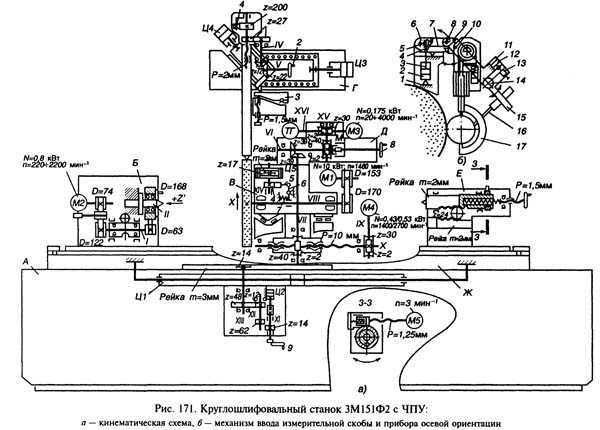

Основные механизмы и движения в станке. Жесткая станина А станка (рис. 171, а) имеет направляющие, по которым совершает возвратно-поступательные перемещения стол Ж, несущий верхний поворотный стол, который можно поворачивать на угол. Заготовку устанавливают в центрах передней Б и задней Е бабок. Она получает движение круговой подачи. По поперечным направляющим станины перемещается шлифовальная бабка В, на корпусе которой смонтирован механизм поперечных подач Д. Шлифовальный шпиндель кроме вращательного движения имеет осевое перемещение в автоматическом режиме. Вспомогательные движения: ввод и вывод в зону обработки измерительных приборов, ручные перемещения стола и шлифовальной бабки, подвод-отвод пиноли задней бабки, перемещение следящего упора, продольное перемещение и подача на круг алмазного инструмента при правке, которая выполняется прибором В. Станок оснащен устройством для балансировки круга.

Система программного управления позиционная, замкнутая. Программу вводят с помощью декадных переключателей, по программе можно прошлифовать до восьми ступеней заготовки. Станок снабжен двумя измерительными устройствами и двумя корректирующими системами: для определения отклонений размеров заготовки и круга. Контроль диаметрального износа круга (по оси X) проводят и корректируют косвенном путем при измерении заготовки при шлифовании широкодиапазонным прибором активного контроля. Контроль базового торца (по оси Z’) проводят прибором осевой ориентации для привязки заготовки к координатной системе станка (например, при изменении глубины зацентровки). В момент касания заготовки щупом прибора осуществляют коррекцию «нуля» датчика положения стола. Дискретность программируемого перемещения по оси X равна 0,001 мм, а по оси Z’ — 0,1 мм.

Цикл работы станка принят по следующей программе. Включаются электродвигатели гидросистемы, насосов смазывания и магнитного сепаратора привода шлифовального круга. Поднимается измерительная скоба, отводится пиноль задней бабки, заготовка зажимается в центрах. Нажатием кнопки «Автомат»: шлифовальная бабка перемещается в крайнее положение, контролируемое конечным выключателем; стол занимает положение согласно координате торца первой шлифуемой ступени, без учета коррекции на зацентровку; подводится измерительная скоба и устройство осевой ориентации, щуп которого упирается в заготовку, включается движение стола до касания базовым торцом заготовки щупа прибора осевой ориентации; происходит совмещение начала отсчета по координате Z’ по установленной заготовке; убирается щуп прибора осевой ориентации.

Шлифовальная бабка перемещается со скоростью подвода 1800 мм/мин, пока датчик положения ее не войдет в зацепление со следящим упором и не замедлит скорость в 2 раза. Включается вращение заготовки и подача СОЖ. За 2—3 мм до достижения заданного размера скорость движения бабки замедляется до 6 мм/мин.

Изменение скорости перемещения шлифовальной бабки с форсированной на обдирочную происходит по команде реле касания круга с заготовкой или от датчика положения бабки при припуске на заготовку меньше 0,2 мм. Переключение шлифовальной бабки с форсированной подачи на обдирочную осуществляют по команде датчика положения. При переключении ее на чистовую подачу губки измерительной скобы смыкаются на заготовке и переход на доводочную подачу и окончание обработки дает скоба. При обработке прерывистых поверхностей окончательную обработку осуществляют по команде датчика.

Прошлифовав одну ступень, стол перемещается и шлифуется очередная ступень. Прошлифовав последнюю ступень, бабка отходит в крайнее положение и отводится измерительный прибор. Цикл шлифования вала окончен.

Продольное перемещение стола осуществляют гидроприводом станка гидроцилиндром Ц1 или вручную маховичком 9 через передачи 14/62, 12/48 и реечную передачу. Перемещение стола гидроприводом сблокировано с его ручным перемещением. Гидроцилиндром Ц2 выводится из зацепления вал с колесом z= 14.

Привод вращения заготовки осуществляют от регулируемого электродвигателя постоянного тока М2 посредством клиноременной передачи с диаметрами шкивов 74/122 и 63/168. Частота вращения заготовки бесступенчато регулируется в пределах 50—500 об/мин.

Поперечные подачи шлифовальной бабки осуществляют вручную и автоматически. Установочный привод шлифовальной бабки производят вручную маховичком 8 вала VI, через конические колеса 39/89 вала VII, червячную пару 2/40 и винт-гайку качения с р= 10 мм.

Станок имеет две ускоренные подачи 1800 и 900 мм/мин. Автоматическую рабочую подачу обеспечивают регулируемым электродвигателем постоянного тока МЗ через червячные пары 2/30 и 2/40 при включении электромагнитной муфты Ml, конические колеса 39/39, червячную пару 2/40 и винт-гайку качения. Скорость вращения электродвигателя контролируют тахогенератором.

Осевое перемещение шпинделя шлифовального круга для подшлифовывания торцов осуществляет подачу масла в цилиндр Ц5 и тем самым перемещает поршень-рейку, которая поворачивает колесо z= 17, вал XIV и кулачок 4, который, действуя на плунжер 5 и систему рычагов 6, перемещает шпиндель VIII. После контакта круга с торцом заготовки форсированная подача прекращается, происходит шлифование торца. В исходное положение шпиндель возвращается пружиной 7.

Автоматическую правку круга осуществляют там, где предусмотрена компенсация его износа — радиальная коррекция. Алмаз подают на шлифовальный круг автоматически или вручную вращением маховичка 2 на валу V колесами 22/72, 27/27 и ходовым винтом с р=2 мм. При автоматической правке от гидросистемы плунжер с собачкой 1 поворачивает храповое колесо z=200 на винте III. Угол поворота регулируют поворотом. Продольное перемещение алмаза осуществляют гидроцилиндром ЦЗ. На каретке под углом 45° перемещается гидроцилиндром Ц4 корпус, опирающийся щупом на прямолинейный копир 3, обеспечивающий однопроходную или двухпроходную правку круга. Положение копира регулируют винтом с р= 1,5 мм.

Задняя бабка. Отвод пиноли ее осуществляют гидравлически, перемещением поршня рейки или вручную поворотом вала-колеca z=24. Заготовка зажимается в центрах пружиной. На бабке смонтирован механизм вывода конусности на заготовке за счет того, что конусное отверстие под центр расточено с эксцентриситетом относительно наружного диаметра пиноли. При включении электродвигателя М5 возможна подача заготовки на круг путем поворота пиноли.

Гидросистема обеспечивает продольное возвратно-поступательное перемещение стола с десятью фиксированными скоростями, продольное перемещение измерительной скобы, развод губок измерительной скобы, подвод и отвод щупа механизма осевой ориентации, ввод и вывод измерительных приборов, отвод пиноли задней бабки, управление прибором правки шлифовального круга, перемещение шпинделя шлифовальной бабки для подторцовки, устранение зазора в механизме быстрого подвода шлифовальной бабки, отключение механизма ручного перемещения стола, смазывание подшипников шпинделей бабки и направляющих стола.

Кинематическая схема круглошлифовального станка 3М151Ф2

Кинематическая схема круглошлифовального станка 3М151Ф2. Смотреть в увеличенном масштабе

Кинематическая схема круглошлифовального станка 3М151Ф2. Смотреть в увеличенном масштабе

Кинематика станка. Главное движение шпиндель VIII шлифовального круга получает от асинхронного электродвигателя M1 через клиноременную передачу со шкивами d1=153 мм и d2=170 мм. Шпиндель смонтирован на гидростатических подшипниках.

Осевое перемещение шпинделя осуществляется гидравлически. Масло поступает в цилиндр Ц5 и перемещает поршень-рейку, которая поворачивает реечное колесо Z= 17, вал XIV и кулачок 4. Последний через плунжер 5 и систему рычагов 6 перемещает шпиндель VIII. После контакта круга с торцем заготовки форсированная подача прекращается и происходит шлифование торца. Шпиндель возвращается в исходное положение пружиной.

Перемещение стола выполняет гидроцилиндр Ц1 или механизм ручного перемещения от маховичка 9 через передачи Z= 14/62, Z=12/48 и реечную передачу. При перемещении стола от гидропривода механизм ручного перемещения автоматически выключается. Гидроцилиндр Ц2 выводит из зацепления вал-колесо Z=14.

Вращение заготовки осуществляет от электродвигателя постоянного тока М2 через две клиноременные передачи. Шпиндель II неподвижен, вращение заготовки передается поводком планшайбы.

Механизм поперечных подач обеспечивает ускоренную подачу, которая снижается в ходе цикла в 2 раза, рабочую подачу и установочное ручное перемещение шлифовальной бабки. Установочный подвод осуществляется маховичком 8 через конические колеса Z= 39/39, червячную пару Z= 2/20 и пару винт-гайка качения X (р = 10 мм). Ускоренное перемещение шлифовальной бабки выполняется от двухскоростного асинхронного двигателя М4 через червячную передачу Z= 2/30 и пару винт-гайка качения X.

Автоматическая рабочая подача шлифовальной бабки происходит от регулируемого электродвигателя постоянного тока МЗ (типа СЛ-569) через червячные пары Z= 2/30 и Z= 2/40 при включенной электромагнитной муфте М\ и затем через передачи Z= 39—39, Z= 2—40. Частота вращения вала электродвигателя МЗ контролируется тахогенератором 7Г (типа СЛ161, N = 0,009 кВт, п = 20…4000 мин-1).

При врезном шлифовании замедление подачи от форсированной до доводочной осуществляется за счет изменения частоты вращения электродвигателя, которая регулируется управляющими сигналами измерительных устройств. Величина рабочей поперечной подачи Sn = п (2/30) х (2/40) х (39/39) х (2/40) х 10. Периодическая поперечная подача возможна при периодическом включении муфты М1.

Задняя бабка. Осевой отвод пиноли задней бабки осуществляется гидравлически при перемещении поршня рейки (т = 2 мм) и вручную поворотом вала колеса Z= 24. Заготовка зажимается в центрах пружиной. Бабка оснащена механизмом вывода конусообразности на обрабатываемой заготовке. Конусное отверстие под центр расточено эксцентрично относительно наружного диаметра пиноли (см. разрез 3 — 3). Поэтому при включении электродвигателя М5 возможна подача заготовки поворотом пиноли. Центр задней бабки при этом может перемещаться на 0,05 мм. Шлифование шейки заготовки у передней бабки происходит после предварительной установки оси центров. Когда размер этой шейки получен, шлифуют шейку, расположенную у задней бабки. Диаметральный размер шейки контролируется датчиком положении шлифовальной бабки. Последняя в определенный момент останавливается и начинается подача от механизма вывода конусообразности.

Правка шлифовального круга. Алмазный инструмент, установленный в пиноли механизма правки, подается на шлифовальный круг автоматически гидросистемой или вручную вращением маховичка 2, расположенного на валу V, через зубчатые пары Z— 2/72, Z— 27/7 и ходовой винт III. При автоматической правке плунжер (на рис. 171 не показан) посредством собачки поворачивает храповое колесо Z = 200, установленное на винте III. Угол поворота регулируется упором. Продольное перемещение устройства правки происходит от гидроцилиндра ЦЗ. На каретке под углом 45° перемещается от гидроцилиндра Ц4 корпус, опирающийся щупом на прямолинейный копир 3. Копир обеспечивает правку за один или два рабочих хода. Тонкую регулировку положения выполняют винтом (р = 1,5 мм).

Механизмы ввода измерительной скобы и прибора осевой ориентации (рис. 171, б). В колонне 1 шарнирно смонтирован цилиндр 2 (на рис. 171, б не показан). На штоке 10 установлена измерительная скоба 17. Шток перемещается вдоль оси круга и имеет два крайних положения. Вывод скобы из зоны обработки осуществляется подачей масла в нижнюю полость цилиндра 2. Шток 3, действуя на шайбу 7, через рычаг 4 поворачивает корпус 6 скобы на оси 8. Таким образом скоба выведена из зоны измерения. При дальнейшем перемещении штока 3 скоба и установленный на кронштейне 9 механизм ввода прибора осевой ориентации поворачиваются вокруг оси 5 и движутся вверх. Ввод измерительной скобы осуществляется при перемещении поршня вниз.

Прибор осевой ориентации 16 закреплен клеммным зажимом на кронштейне 15, который может совершать качательное движение на валу 14 от поршня 12 гидроцилиндра 11. При вводе прибора масло поступает в бесштоковую полость цилиндра 11, при выводе — в штоковую. При отсутствии давления в штоковой полости срабатывает пружина 13. Конечные положения поршня фиксируются микропереключателями.

Цикл работы станка:

- Включают электродвигатели гидравлической системы, насосов смазывания и машинного оператора, а затем привода шлифовального круга

- Поднимается измерительная скоба, подводится пиноль задней бабки, заготовка зажимается в центрах

- На панели пульта программного управления нажимают кнопку «Автомат», при этом: а) шлифовальная бабка перемещается в крайнее заднее положение, контролируемое конечным выключателем; б) стол занимает положение, соответствующее координате торца первой шлифуемой ступени без учета коррекции на зацентровку; в) подводится измерительная скоба и устройство осевой ориентации, щуп последнего упирается в заготовку, включается движение стола вправо до касания с базовым торцом заготовки щупа; г) производится совмещение начала отсчета системы по установленной заготовке; д) убирается щуп прибора осевой фиксации.

- Шлифовальная бабка начинает перемещаться вперед на ускоренной подаче (1700 мм/мин) до тех пор, пока датчик положения шлифовальной бабки не войдет в зацепление со следящим упором и выдаст команду на замедление в два раза скорости перемещения. Включается вращение заготовки и подача СОЖ.

- При дальнейшем перемещении шлифовальной бабки за 2—3 мм до заданного размера скорость перемещения замедляется до величины форсированной подачи (6 мм/мин)

- Скорость перемещения шлифовальной бабки переключается с форсированной на предварительную по команде реле касания круга с заготовкой, либо по команде от датчика положения шлифовальной бабки, если припуск на обработку меньше 0,2 мм.

- Скорость перемещения шлифовальной бабки переключается с предварительной на окончательную по команде датчика положения шлифовальной бабки. При переключении на окончательную скорость губки измерительной скобы смыкаются на заготовке и последующие команды переход на доводочную скорость и окончание работы дает скоба. Применять последнюю при обработке прерывистых поверхностей нельзя. Поэтому окончательная обработка выполняется по команде датчика положения шлифовальной бабки.

- После шлифования первой ступени стол перемещается для установки следующей запрограммированной ступени напротив круга, шлифуется очередная ступень заготовки. После окончания обработки последней ступени заготовки шлифовальная бабка перемещается в заднее крайнее положение и отводится измерительный прибор.

- Автоматическая правка круга включается при шлифовании ступеней заготовки, где предусмотрена компенсация износа круга (радиальная коррекция). Коррекция осуществляется в момент обработки ступени, контроль диаметра которой выполняется измерительной скобой. Поэтому первой необходимо шлифовать ту ступень заготовки, контроль которой может осуществляться скобой.

Гидросистема станка осуществляет:

- Продольное реверсивное перемещение стола с девятью фиксированными скоростями

- Продольное перемещение измерительной скобы, развод ее губок

- Подвод и отвод щупа механизма осевой ориентации

- Ввод и вывод измерительных приборов

- Отвод пиноли задней бабки

- Управление прибором правки шлифовального круга

- Перемещение шпинделя шлифовальной бабки

- Отключение механизма ручного перемещения стола

- Смазывание подшипников шпинделя шлифовальной бабки и направляющих

Технические характеристики станка 3М151Ф2

| Наименование параметра | 3М151 | 3М152Ф2 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П/В | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 700 |

| Диаметр шлифования, мм | 10..200 | |

| Диаметр шлифования с прибором активного контроля, мм | 20..85 | |

| Диаметр шлифования по датчику, мм | 20..180 | |

| Наибольшая длина шлифования (наибольшее продольное перемещение стола), мм | 700 | 700 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 125 | 125 |

| Наибольшая масса обрабатываемого изделия, кг | 55 | |

| Наибольшее количество шлифуемых по программе ступеней на заготовке за одну установку | – | 8 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | |

| Диаметр передней опорной шейки шлифовального шпинделя, мм | 90 | |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 705 | 700 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 20,4 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 3,1 | 5,3 |

| Наименьший ход стола от гидросистемы, мм | 4,0 | |

| Скорость перемещения стола от гидросистемы, м/мин | 0,05…5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | |

| Цена деления шкалы поворота верхнего стола, град | 0°40′ | |

| Конусность, мм/м | 10 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 | 600 х 80 х 305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1590 | 1590 |

| Скорость резания шлифовального круга, м/с | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 235 |

| Величина быстрого подвода шлифовальной бабки, мм | 50 | |

| Время быстрого подвода шлифовальной бабки, с | 2,5 | |

| Скорость быстрого подвода шлифовальной бабки, мм/мин | 930..1700 | |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,05 | |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,0025 | |

| Величина перемещения шлифовальной бабки при шлифовании, мм | 0,45 | |

| Пределы скоростей врезных подач, мм/мин | 0,1..4,5 | |

| Толчковая подача, мм | 0,001±0,0005 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Рабочие подачи шлифовальной бабки для предварительной обработки, мм/мин | 0,2..0,12 | |

| Рабочие подачи шлифовальной бабки для окончательной обработки, мм/мин | 0,1..0,6 | |

| Рабочие подачи шлифовальной бабки доводочные, мм/мин | 0,02..0,12 | |

| Передняя бабка | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 50..500 | 50..500 |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35 |

| Наибольшее перемещение центра задней бабки в горизонтальной плоскости от механизма поворота пиноли, мм | 0,1 | |

| Система ЧПУ | ||

| Система программного управления | – | Ф2, позиционная, аналоговая, абсолютная |

| Программоноситель | – | декадные переключ |

| Число программируемых осей координат (включая прибор активного контроля размеров) | – | 3 |

| Число одновременно управляемых осей координат | – | 3 |

| Дискретность задания перемещений по оси X (шлифовальная бабка), мм | – | 0,001 |

| Дискретность задания перемещений по оси Z (перемещение стола), мм | – | 0,1 |

| Число программируемых ступеней шлифуемого вала, мм | – | 8 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | |

| Электродвигатель привода изделия, кВт/ об/мин | 0,85/ 2200 | |

| Электродвигатель насоса гидросистемы, кВт/ об/мин | 1,5/ 1000 | |

| Электродвигатель насоса системы смазки, кВт/ об/мин | 0,27/ 1500 | |

| Электродвигатель насоса системы смазки направляющих стола, кВт/ об/мин | 0,08/ 1500 | |

| Электродвигатель насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | |

| Электродвигатель магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | |

| Электродвигатель вентилятора гидроагрегата, кВт/ об/мин | 0,12/ 3000 | |

| Электродвигатель фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 4605 х 2450 х 2170 | 5400 х 2400 х 2170 |

| Масса станка с электрооборудованием и охлаждением, кг | 5600 | 6500 |

Связанные ссылки

Каталог справочник круглошлифовальных станков

Паспорта к круглошлифовальным станкам

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Шлифовальные станки с ЧПУ. Производители шлифовальных станков и оборудования

Совершенно очевидно, что для значительного перечня деталей и целых узлов альтернативы шлифованию нет, и пока не предвидится.

Не сомневаясь в том, что универсальные шлифовальные станки с ручным управлением в целом ряде производств еще долго будут востребованы, обратимся к более прогрессивным и отвечающим духу времени станкам с числовым программным управлением. Тем более что серьезные проблемы с подготовкой квалифицированных кадров для работы на универсальном оборудовании заставляют искать новые решения. И, конечно, решение главной проблемы — повышение производительности труда невозможно без внедрения инновационных технологий.

О системах ЧПУ для шлифовальных станков

Для шлифовальных станков используют системы ЧПУ от самых простых – однокоординатных до пяти-шести и даже по восьми координатных, в станках, работающих несколькими кругами. Взаимосвязь между оператором и системой ЧПУ шлифовального станка осуществляется в диалоговом режиме. В системе управления применяются встроенные диагностические системы, повышающие надежность станков.

Наиболее распространены круглошлифовальные станки с ЧПУ, дающие максимальный эффект при обработке с одной установки многоступенчатых деталей типа шпинделей, валов электродвигателей, редукторов, турбин и т. д. Производительность повышается в основном в результате снижения вспомогательного времени на установку заготовки и съем готовой детали, на переустановку для обработки следующей шейки вала, на измерение и т. д. При обработке многоступенчатых валов на круглошлифовальном станке с ЧПУ достигается экономия времени в 1,5-2 раза по сравнению с ручным управлением.

При создании шлифовальных станков с ЧПУ возникают некоторые технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны, — особенностью, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. В этом случае в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга. ЧПУ должно компенсировать деформации системы СПИД, температурные погрешности, различия припусков на заготовках, погрешности станка при перемещении по координатам и т. д. Измерительные системы должны иметь высокую разрешающую способность, обеспечивающую жесткие допуски на точность позиционирования. Например, в круглошлифовальных станках такие приборы обеспечивают непрерывное измерение диаметра заготовки в процессе обработки.

На российском рынке представлено практически все мировое производство шлифовальных станков с ЧПУ. Но начнем обор этого оборудования с продукции отечественных предприятий, точнее, с продукции предприятий СНГ.

Производители шлифовальных станков в СНГ

В настоящее время на территории бывшего Советского Союза шлифовальные станки производят российские предприятия – производители шлифовальных станков:

Воронежский станкостроительный завод им. 50-летия Ленинского комсомола выпускает универсальные и специальные шлифовальные станки. Это внутришлифовальные станки особо высокой точности моделей ЗК228А и ЗК229А, плоскошлифовальные станки мод. ЗД725, ЗЛ725ВФ10 с прямоугольным столом размером 630×2000 мм, предназначенные для шлифования плоских поверхностей периферией шлифовального круга. Это плоскошлифовальные станки мод. ЗЕ756, ЗЕ756Л, ЗЕ756Л-1 с выдвижным круглым электромагнитным столом диаметром 800 и 1000 мм и вертикальным шпинделем, предназначенные для высокопроизводительного шлифования плоских деталей торцом шлифовального круга. Это, наконец, полуавтоматы и автоматы плоскошлифовальные двух-, трех- и пятишпиндельные с круглыми кольцевыми столами, предназначенные для шлифования плоскостей различных деталей торцом шлифовального круга в условиях крупносерийного и массового производства.

Липецкий станкостроительный завод производит плоскошлифовальные станки с прямоугольным столом — базовая модель ЗЛ722В и с круглым столом — базовая модель ЗЛ741ВФ10, а также запасные части к ним (электромагнитные плиты, шпиндельные узлы, гидроцилиндры и т. д.).

Дербентский завод предлагает несколько моделей ленточно-полировальных станков, подвесной обдирочно-шлифовальный станок, станки для заточки инструментов, станки-полуавтоматы для заточки плоских ножей с прямолинейной режущей кромкой, станок полуавтомат для заточки рамных пил.

Завод координатно-расточных станков Стан-Самара, ЗАО производит ряд моделей резьбошлифовальных станков.

Ленинградский станкостроительный завод имени Ильича. Завод Прецизионного Станкостроения СПб ЗПС выпускает круглошлифовальный универсальный станок модели ЛЗ-269Ф10.

Однако среди станков этих шести компаний нет ни одного станка с ЧПУ.

В производственной программе остальных предприятий в большей или меньшей степени присутствуют станки, оснащенные системами ЧПУ. О них и поговорим.

Шлифовальные станки с ЧПУ российского производства

Владимирский станкостроительный завод Техника производит универсальный круглошлифовальный станок с ЧПУ модели КШ3 CNC, а также шлифовальный станок с ЧПУ для обработки роликов SWa AGL-125 CNC.

Станок выполнен на современной элементной базе с учетом последних тенденций в станкостроении и имеет ряд принципиальных особенностей, позволяющих ему выгодно отличаться от базовой модели.

Станок управляется системой ЧПУ «Микрос-12Ш1», которая позволяет гибко переналаживать станок под различные технологические задачи:

- шлифование сложных поверхностей методом копирования с правкой круга одним или двумя алмазами по двум координатам

- шлифование нескольких поверхностей по заданной программе без участия оператора

- шлифование эксцентриковых поверхностей за счет введения управляемой координаты на вращение детали (опция)

- поддержание большого диапазона скоростей перемещения шлифовальной бабки и стола, в том числе минимальных — до 0,002 мм/мин

Наличие отсчетных линейных фотоимпульсных преобразователей по двум координатам позволяет контролировать линейные перемещения с точностью 0,1 мкм. В корпус преобразователей подводится очищенный и осушенный сжатый воздух, который исключает возможность попадания вредных веществ и позволяет увеличить надежность его работы.

Применение по двум координатам синхронных линейных электродвигателей в комплекте с частотнорегулируемым приводом производства белорусской компании Ruchservomotor обеспечивает исключение механических и гидравлических устройств из привода подачи и, соответственно, высокую динамику, жесткость, точность и надежность за счет исключения промежуточных элементов классического привода, при этом уменьшается число необходимой оснастки.

Шпиндели бабок изделия и шлифовальной головки смонтированы на гидродинамических опорах, что обеспечивает повышение точности вращения шпинделей и увеличение срока службы узлов. Шпиндели имеют возможность плавного изменения чисел оборотов.

Высокая стабильность позиционирования исполнительных узлов позволяет отказаться от применения прибора активного контроля.

Основные технические характеристики таковы: наибольший диаметр устанавливаемого изделия — 200 мм, наибольшая длина наружного шлифования — 360 мм, диаметр шлифуемого отверстия — не более 50 мм, высота центров над столом — 125 мм, расстояние между центрами — 400 мм, некруглость образца (d=35) при обработке в неподвижных центрах — 0,2-0,3 мкм, постоянство диаметра образца в продольном сечении на длине 300 мм —1 мкм, чистота обработанной цилиндрической поверхности — Ra 0,04 мкм.

Станок шлифовальный с ЧПУ для обработки роликов модели AGL125P CNC предназначен для высокоскоростной шлифовки «бочкообразных» роликов подшипников в условиях серийного, крупносерийного и массового производства.

Станок также управляется системой ЧПУ «Микрос-12Ш2» и имеет те же конструктивные характеристики, что и станок модели КШ3 CNC.

Перечислим основные параметры: наибольший наружный диаметр обрабатываемых заготовок — 180 мм (ручное управление) или 50 мм (автоматический цикл), наименьший — 28 мм; наибольшая длина заготовки — 56 мм, наименьшая— 12 мм; минимальный радиус образующей роликов — 180 мм, максимальный — 280 мм.

Московский завод шлифовальных станков МСЗ-Салют ЗАО предлагает шлифовальные станки с ЧПУ:

- зубошлифовальные станки моделей МШ395, МШ350С, МШ500С и МШ504С

- профилешлифовальные станки модели МШ397

- специальные полуавтоматы моделей МШ475, МШ476

- внутришлифовальный автомат модели МШ204

Станок МШ395 выполнен в оригинальной компоновке с горизонтальным расположением оси изделия, что позволяет в перспективе легко автоматизировать загрузку и выгрузку изделий в условиях массового производства.

В станке широко применяются гидростатические направляющие, а также направляющие с фторопластовым покрытием. Станина и основные узлы для обеспечения высокой точности имеют специальную конструкцию.

Станок оснащен шестиосевым ЧПУ, обеспечивающим электронной синхронной связью одновременно по трем осям. Правящее устройство состоит из двух остроугольных алмазных роликов.

Специальная конструкция механизма вращения изделия позволяет реализовать силовое высокопроизводительное шлифование червячным абразивным кругом, а также шлифование крупномодульных (модуль выше 6 мм) зубчатых передач — профильным кругом.

Зубошлифовальные станки с ЧПУ моделей МШ350С, МШ500С и МШ504С, работающие плоским кругом по методу обкатки, предназначены для обработки эвольвентного профиля долбяков, шеверов и измерительных зубчатых колес.

Станки оснащены системой ЧПУ фирмы Siemens, осуществляющей функцию деления и формообразования профиля зуба и имеющей бесступенчатое регулирование скорости вращения шлифовального круга и скорости правки.

Производительность станка увеличена за счет оснащения регулируемыми приводами главного движения и правки. Предусмотрено введение системы поддержания постоянной скорости резания по мере износа шлифовального круга. Станок рассчитан на применение как электрокорундовых, так и эльборовых кругов. Основные характеристики этих станков приведены в таблице 1.

Профилешлифовальные станки модели МШ397 (гамма) с ЧПУ и приводами фирмы «Сименс». Гамма профилешлифовальных станков МШ397 обеспечивает обработку шлицевых валов и протяжек с различными реальными профилями — прямобочным, эвольвентным, острошлицевым, радиусным, а также зубчатых колес.

Гибкость управления обеспечивает не только выбор оптимальных режимов шлифования, но и возможность обрабатывать протяжки со специфическими особенностями.

Возможности гибкого профилирования шлифовального круга, обеспечиваемые управляемым от ЧПУ механизмом правки, позволяют одновременно шлифовать боковые стороны, внутренний диаметр, закругления и фаски у основания и на вершине шлица.

Настройка узлов и систем станка, обеспечивающих цикл и профиль шлифовального круга, осуществляется с пульта. Ввод в систему ЧПУ данных по изделию и режимам (непосредственно из чертежа или технической карты), а также подналадка по результатам шлифования осуществляются в диалоговом режиме. Предусмотрена возможность независимой корректировки каждого элемента профиля.

Высокое качество обслуживания обеспечивается визуальной диагностикой вводимых параметров и работы отдельных систем станка. Предусмотрена возможность моделирования на дисплее как цикла обработки, так и профиля шлифовального круга.

МШ475, МШ476 с ЧПУ— специальные полуавтоматы, работающие как по методу врезного, так и маятникового шлифования. Круглошлифовальный станок МШ475 предназначен для наружного шлифования цилиндрических (конических) поверхностей тел вращения. Торцекруглошлифовальный станок МШ476— для одновременного наружного шлифования диаметра и торца.

Возможные исполнения станков:

- в жестких центрах

- в подвижных центрах с базовым упором

Внутришлифовальный автомат МШ204 предназначен для шлифовки цилиндрических и конических наружных и внутренних поверхностей тел вращения, может выпускаться в следующем исполнении:

- с автоматической загрузкой и выгрузкой деталей

- с ручной загрузкой и выгрузкой

Станок оснащен двумя шпинделями и позволяет производить:

- одновременное шлифование отверстия и торца детали

- последовательное шлифование отверстия и торца детали

- последовательное шлифование всех наружных и внутренних поверхностей

Правка шлифовальных кругов осуществляется по любой задаваемой ЧПУ траектории (поднутрение, скос, бочка и т. п.). Перемещение всех узлов осуществляется от приводов Simodrive фирмы Siemens. Автомат оснащается системой ЧПУ Sinumerik 840D.

Шлифовальные станки с ЧПУ производства Белоруссии:

Станкостроительный завод Красный борец г. Орша представляет шлифовальные станки с ЧПУ:

- плоскошлифовальный с круглым столом и горизонтальным шпинделем модели ОШ-641ФЗ

- полуавтомат глубинного плоскопрофильного шлифования ОРША-630ФЗ

- полуавтомат круглошлифовальный высокой точности ЗВ130Ф4

- полуавтомат профилешлифовальный глубинный ОШ-631ФЗ

- полуавтомат специальный внутришлифовальный с вертикальным шпинделем ОШ-642ФЗ

Станок ОШ-641ФЗ предназначен для высокоточной обработки как плоских поверхностей (например: плоские диски), так и профилей, представляющих собой сочетания отрезков, прямых, дуг, окружностей и других точно заданных кривых в прямоугольной системе координат.

Рациональная конструкция станины, колонны, стола и шлифовальной головки, изготовленных из чугунных отливок, обеспечивает высокую жесткость и виброустойчивость станков, что гарантирует стабильную точность и чистоту обработки.

Станок оснащен системой ЧПУ Sinumerik-802D с электроприводами STEPDRIVE для управления по координатам Y и Z.

Применение в узлах подач высокоточных безлюфтовых шариковинтовых пар качения обеспечивает плавное высокоточное безлюфтовое позиционирование. Все рабочие перемещения станков автоматизированы.

Имеется электронный маховичок для перемещения по координатам Y и Z с дискретностью 1 мкм. В станке применены комплектующие изделия ведущих мировых производителей: Siemens, Baluff, FAG, Rexroth.

Полуавтомат ОРША-630ФЗ предназначен для высокопроизводительной и высокоточной абразивной обработки плоских поверхностей (шипов, пазов) методом глубинного шлифования различных изделий из труднообрабатываемых и жаропрочных материалов. На полуавтомате ОРША-630ФЗ за счет системы ЧПУ имеется возможность обработки сложнопрофильных поверхностей.

Особенности конструкции:

- система ЧПУ Sinumerik 840D фирмы Siemens

- наличие механизмов контурной и непрерывной правки шлифовального круга в процессе шлифования

- высокоэффективная система подачи СОЖ со стабилизацией температурного режима

- гидравлическая очистка шлифовального круга

- эффективная очистка СОЖ с автоматической выгрузкой и удалением осадка

- скоростное шлифование

Использованы комплектующие изделия ведущих мировых производителей: приводы SIMODRIVE 611, частотный преобразователь Hitachi; линейные преобразователи Heidenhain; линейные направляющие Rexroth, подшипники шпинделя FAG.

Круглошлифовальный полуавтомат с ЧПУ ЗВ130Ф4 предназначен для шлифования поверхностей сложного профиля в поперечном и продольном сечениях. Оснащен системой ЧПУ Sinumerik 840D. Основные характеристики этого станка приведены в таблице 2.

Полуавтомат ОШ-631ФЗ предназначен для обработки высокоточных двух- и трехкоординатных профилей с использованием интерполяции по двум координатам и программируемым перемещением по третьей координате методом глубинного шлифования.

Полуавтомат может быть использован в качестве гибкого технологического оборудования, рассчитанного на правку и шлифование с контурным управлением, и хорошо отвечает требованиям мелко- и среднесерийного производства с часто меняющимися профилями обрабатываемых деталей.

Сфера применения полуавтомата:

- штампы и пресс-формы — изготовление сложнопрофильных пуансонов, матриц, оформляющих знаков прессформ

- копиры и шаблоны — легко и точно производится фасонное шлифование копиров и шаблонов

- режущий инструмент — с успехом используется для изготовления различных профилей резцов

- пазы и шипы — шлифование за один проход с гарантией высокой точности и качества

- замки турбинных лопаток — благодаря высокой жесткости и мощности главного привода достигается оптимальная производительность

- зубчатые рейки — гарантируем высокую точность шага, как за проход, так и при позиционном шлифовании

Полуавтомат ОШ-642ФЗ предназначен для высокоточного шлифования наружных и внутренних цилиндрических поверхностей, а также торцов в многоступенчатых деталях типа тела вращения. Область применения полуавтомата — предприятия с крупносерийным и массовым производством. Обработка деталей на полуавтомате производится за счет вертикального перемещения (подачи) шлифовального круга и кругового вращения детали с осцилляцией или продольной подачей. Обработка торцов может осуществляться однопроходным глубинным методом при радиальной подаче (съем припуска за один проход) или как обычное торцевое шлифование с правкой и поднутрением шлифовального круга по управляющей программе ЧПУ с компенсацией.

Витебский завод заточных станков Визас выпускает несколько моделей шлифовально-заточных станков с ЧПУ.

Витебский станкостроительный завод Вистан производит круглошлифовальные центровые и бесцентровые станки универсальные и с ЧПУ.

Украинские производители шлифовальных станков с ЧПУ

Компания Харверст производит круглошлифовальные станки с ЧПУ — полуавтоматы моделей ЗМ173МВФ2, ЗМ173МВФ2.2 и ЗМ173МВФ2.3.

Станки предназначены для наружного шлифования цилиндрических и пологих конических поверхностей методом продольного и врезного шлифования в полуавтоматическом цикле в условиях крупносерийного и серийного производства.

Устройство ЧПУ используется для программируемого перемещения шлифовальной бабки при продольном шлифовании, а также при врезном шлифовании с прибором активного контроля. К сожалению, о самой системе ЧПУ информации нет.

Полуавтоматы могут выпускаться налаженными на шлифование конкретного изделия.

Завод Шлифверст производит круглошлифовальный полуавтомат высокой точности с ЧПУ модели ЗВ130Ф4, предназначенный для шлифования поверхностей сложного профиля в поперечном и продольном сечениях. Станок оснащен системой ЧПУ Sinumerik 840D.

Основные характеристики:

- максимальный диаметр устанавливаемой заготовки в центрах — 300мм, в патроне — 200 мм

- максимальная длина в центрах — 1000 мм, в патроне — 250 мм

- наибольший диаметр шлифовального круга — 500 мм

- отклонение от круглости при обработке в центрах— 1,6 мкм

- чистота поверхности — Ra 0,16 мкм

И это практически все. Возможно, в последнее время появилось что-то совсем новое на наших предприятиях, но никакой официальной информации об том нет — ни на последних выставках, ни на сайтах компаний. Поэтому приходится делать вывод, причем, не очень оптимистический.

Полезные ссылки по теме

Паспорта и схемы к шлифовальным станкам и оборудованию

Сергей Заякин

stanki-katalog.ru

Круглошлифовальные станки по низкой цене

Станок применяется в различных видах производств. Обработка на круглошлифовальном станке – это последняя операция, которую проходит деталь, уже побывавшая на токарном, фрезерном, сверлильном или другом станке.

.Основные параметры оборудования

- размер стола;

- диаметр и скорость вращения шлифовального круга.

Существуют универсальные и простые круглошлифовальные станки. В универсальных, помимо поворота рабочего стола, реализован поворот как детали, так и шлифовального круга. Для шлифования отверстий станки, относящиеся к универсальным, снабжаются дополнительной бабкой.

Возможности круглошлифовальных станков существенно более скромные, поскольку обладают только поворотом стола. В основном они рассчитаны на одну технологическую операцию.

При выборе станка необходимо ориентироваться на следующие его характеристики:

| Характеристика | Значение | |

|---|---|---|

| Мощность | кВт | |

| Питаемое напряжение | В | |

| Размер рабочего стола | мм | |

| Диаметр шлифовального инструмента | мм | |

| Номинальное число оборотов | об/мин | |

| Габариты станка | мм | |

| Вес | кг | |

| Цена круглошлифовального станка | руб |

Стоимость и заказ станка

Компания «РуСтан» предлагает к продаже станки по оптимальной цене. Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Работает система гарантийного и постгарантийного обслуживания купленного оборудования.

Доставка в Москве и по России, возможен самовывоз.

Звоните по телефону +7 (495) 249-49-90!

rustan.ru

Шлифовальный станок по металлу с ЧПУ

Шлифовальные станки по металлу с ЧПУ от UNITED GRINDING (Швейцария) на складах GALIKA AG в Москве с доставкой по России. Идеальный вариант поставки в максимально быстрые сроки. Мы предлагаем широкий спектр шлифовального оборудования от мировых лидеров – заводов-производителей, дилерами которых являтся GALIKA AG.

Шлифовальное оборудование предназначено для окончательной чистовой обработки деталей абразивными или алмазными кругами, путем снятия с их поверхности верхнего слоя металла и придания обрабатываемой поверхности высокой чистоты.

Шлифовальные станки обеспечивают: черновое шлифование (обдирка), разрезку и отрезку заготовок, прецизионную обработку плоскостей, поверхностей вращения, шлифование сложных профилей, зубьев колес, винтовых и фасонных поверхностей; заточку, переточку и изготовление различного инструмента и др.

Шлифовальные станки STUDER

Фирма STUDER – это аппаратное и программное обеспечение, системная интеграция и сервис высшего швейцарского качества. Вместе с созданным под заказ комплексным решением для любой задачи шлифования, заказчику также передаются знания и опыт в вопросах шлифовки металла. Логотип компании STUDER многие десятиления во всем мире воспринимается как знак качества, означающий первоклассный результат. Компания заботится о том, чтобы “The Art of Grinding” (англ. “Искусство шлифования”) и в будущем связывали именно с её именем.

Круглошлифовальные станки STUDER предназначены для шлифования средне- и крупногабаритных деталей типа тело вращения.

Шлифовальные центры SCHAUDT

Фирма SCHAUDT уже более 100 лет известна во всем мире своими лучшими технологическими решениями для прецизионного центрового шлифования круглых и некруглых деталей, универсального шлифования. Сегодня большая часть мирового автомобилестроения использует инновационный потенциал, точность и надежность станков SCHAUDT.

Станки для изготовления инструментов WALTER и EWAG

Фирма Walter Maschinenbau GmbH производит станки с ЧПУ для шлифования и изготовления инструментов. Ассортимент продукции дополняется машинами с ЧПУ для бесконтактного полного измерения прецизионных инструментов и осесимметричных деталей за одну установку с высочайшей точностью.

EWAG – широкий ассортимент продукции для производства поворотных режущих пластин, включая инновационный станок лазерной обработки.

Плоскошлифовальные и плоско-профилешлифовальные BLOHM и JUNG

На протяжении долгих лет станки фирмы BLOHM и JUNG применяются по всему миру. При этом – в самых различных отраслях и самых различных условиях. Опыт поставки более 35000 станков учитывается в сегодняшнем ассортименте продукции. Так, предлагаемый спектр продукции включает в себя как простые плоскошлифовальные станки, ориентированные на определенную отрасль универсальные станки, так и ориентированные на заказчика специализированные станки.

Объединение двух состоявшихся марок под именем Blohm Jung GmbH позволяет сконцентрировать обширное ноу-хау и достигать новых, более высоких стандартов точности, качества и экономичности.

galika.ru