Легированная сталь и углеродистая сталь – 1.7. Углеродистые и легированные стали.

alexxlab | 12.10.2019 | 0 | Вопросы и ответы

описание углеродистых, легированных и быстрорежущих

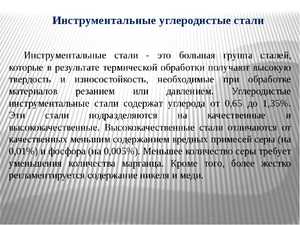

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

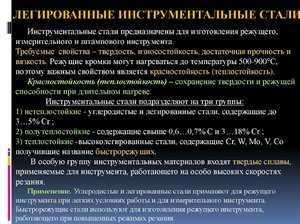

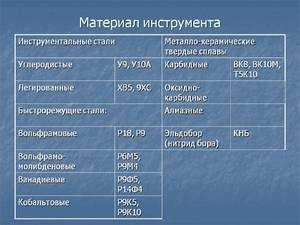

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

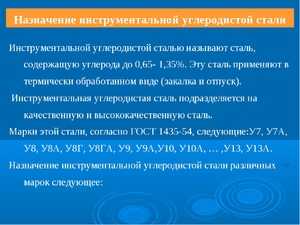

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Классификация

Все марки для производства подразделяются на следующие группы:

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

режущих инструментов;

режущих инструментов;- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

высокий уровень твердости;

высокий уровень твердости;- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

tokar.guru

Сталь, ее характеристики и свойства. Особенности углеродистой, легированной стали

Одним из главных конструкционных и инструментальных материалов является сталь. Она применяется в промышленности практически повсеместно.

Представляет собой сплав железа и углерода, в количестве не превышающем 2,14%. Данный элемент снижает характеристики ковкости и пластичности, делая металл твердым.

Помимо углерода могут входить и другие. Поэтому сталью является материал при наличии в нем более 45% железа.

Параметры и свойства

Параметры и свойства

К ней предъявляются разные требования в зависимости от эксплуатации.

При хорошем модуле упругости она подходит для машиностроительной отрасли, из нее изготавливают рессоры, амортизаторы, силовые пружины.

К основным характеристикам относятся:

• Упругость;

• Сдвиг;

• Коэффициент расширения;

• Плотность.

Если в материале содержатся неметаллические включения, то принято разделять сталь на высокого качества и обычного.

Количество таких элементов зависит от применяемой методики выплавки.

Углеродистая

По своему химическому составу различают: легированные и углеродистые. Сталь углеродистая должна выпускаться в соответствии с ГОСТом 380-71, ее применяют преимущественно при изготовлении разного рода сварных конструкций.

По процентному содержанию углерода выделяют:

• Высокоуглеродистые

• Среднеуглеродистые

• Низкоуглеродистые

Они включают такие химические элементы как кремний, марганец. Также стали могут иметь примеси, которые снижают ее свойства.

Например, фосфор ухудшает пластичность, и при низких температурах появляется хрупкость. Сера способствует появлению трещин.

Легированная сталь

Для придания материалу особых свойств добавляют специальные легирующие элементы – зачастую, это металлы, которые преобразуют ее характеристики (устойчивость к коррозии, механические, электрические и магнитные параметры).

Данный вид получил название «легированная». Среди наиболее распространенных металлов, входящих в ее состав, является алюминий, хром, никель, молибден.

Существует следующее подразделение в зависимости от количества легирующих включений:

• С высоким

• Со средним

• С низким

Обработка также оказывает значимое влияние. Сегодня широко применяют ковку и прокатку, цементизацию и азотирование, закалку и отжиг.

По своему назначению стали делятся на инструментальные и конструкционные. Первые задействованы в производстве ударных, штампующих, измерительных приборов и инструментов, резцов и штампов.

Вторые – идут на изготовление паровых котлов, элементов машин, судовых и вагонных корпусов, строительных конструкций. Существуют еще разновидности – кислотостойкая, нержавеющая, электротехническая сталь.

Производство

В соответствии со способом изготовления выделяют кислотно-конверторную и мартеновскую. Одну выдерживают в емкостях с раскислителями для достижения реакции кислорода с добавками и их превращения в оксиды, выплывающие на поверхность стали в расплавленном виде.

Результатом данной методики является однородная структура и лучший состав, но цена выше. Самая дешевая – это кипящая, по средней стоимости реализуется полуспокойная.

Технология выплавки сегодня

В настоящее время производство осуществляется из металлолома и чугуна, при этом применяют кислородно-конвертерный способ, являющийся прогрессивным. Так же задействуют электро- и мартеновскую печь.

Учеными разрабатываются новейшие методики: электролиза, электрошлаковой переплавки, прямого восстановления из руды.

Процесс можно описать следующим образом: в агрегат загружают лом черных металлов, с присутствием в нем оксидов железа. Высокие температуры способствуют окислению и образованию оксида FeO, который окисляет примеси в чугуне.

После, для завершения окислительных реакций, добавляют раскислители, к которым относятся алюминий, ферромарганец.

Стальной металлолом встречается сегодня наиболее часто, компанией «Черметалл МСК» осуществляется его покупка и переработка. У нас выгодные цены на стальной лом.

www.chermetall-msk.ru

Углеродистая легированная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая легированная сталь

Cтраница 1

Углеродистые и легированные стали со средним содержанием углерода 0 4 – 0 5 % подвергают сплошной закалке с последующим отпуском. [1]

Углеродистые и легированные стали, как правило, удовлетворительно свариваются оплавлением. Общей особенностью режима сварки этих сталей по сравнению со сваркой малоуглеродистой стали является применение повышенных давлений осадки. [2]

Углеродистые и легированные стали применяются для режущего инструмента при легких условиях работы и для измерительного инструмента. Быстрорежущие стали идут на изготовление режущего инструмента, работающего при повышенных режимах. [4]

Углеродистые и легированные стали для холодной высадки имеют относительно низкую стойкость против коррозии, поэтому в ответственных изделиях следует применять корро-зионностойкую сталь или наносить коррозионностойкие покрытия. [5]

Углеродистые и легированные стали упрочняют закалкой с получением структуры мартенсита или пластической деформацией; часто применяют оба вида упрочнения. Термообработка, которая обычно сочетается с предварительным деформационным наклепом, повышает прочность и сопротивление малым пластическим деформациям. [6]

Углеродистые и легированные стали, содержащие до 0 7 % углерода, хорошо обрабатываются в случае структуры более мягкого сфероидита. Такая структура особенно благоприятна для черновой обработки с большими подачами. [7]

Углеродистые и легированные стали для холодной высадки имеют относительно низкую стойкость против коррозии, поэтому в ответственных изделиях следует применять корро-зионностойкую сталь или наносить коррозионностойкие покрытия. [9]

Углеродистые и легированные стали ( группы V и VI) хорошо обрабатываются резанием. Лучшую обрабатываемость имеют углеродистые стали и особенно стали повышенной и высокой обрабатываемости резанием, в состав которых специально вводится сера, свинец и марганец. По сравнению с углеродистыми сталями такой же прочности они допускают обработку на более высоких скоростях с меньшими силами резания, обеспечивают меньшую шероховатость обработанной поверхности и большую стойкость инструмента. Стали повышенной и высокой обрабатываемости резанием при обработке точением имеют стружку, витую в спираль или дробленую, что облегчает ее удаление из зоны резания. На обрабатываемость легированных сталей влияет наличие легирующих элементов и их процентное содержание. [10]

Углеродистые и легированные стали под закалку нагреваются в электрических печах или в соляных ваннах. В результате закалки сталь получает мелкозернистую структуру, в которой преобладает мартенсит – самая твердая и хрупкая структура. [11]

Углеродистые и легированные стали нагревают до температуры 150 – 250 С, а быстрорежущие подвергаются трехкратному отпуску при температуре 550 – 580 С. Охлаждение осуществляется на воздухе. [12]

Углеродистые и легированные стали сохраняют мартенситную структуру и высокую твердость при нагреве примерно до 200 С. При более высоком нагреве значительно усиливается коагуляция выделяющихся из мартенсита карбидных частиц и распад мартенсита, что понижает твердость и износостойкость. [13]

Углеродистые и легированные стали сохраняют мартенситную структуру и высокую твердость при нагреве примерно до 200 С. При более высоком нагреве значительно усиливается коагуляция выделяющихся из мартенсита карбидных частиц и распад мартенсита, что понижает твердость и износоустойчивость. [14]

Углеродистые и легированные стали как материалы высоко-пластичные и обладающие средним запасом пластичности, при соблюдении указанных термомеханических факторов деформации могут обрабатываться давлением разными методами при различных скоростях деформации. [15]

Страницы: 1 2 3 4

www.ngpedia.ru