Линия по термообработке крепежа – ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРЕПЕЖА, МЕТИЗОВ И ДЕТАЛЕЙ. Линия по термообработке крепежа

alexxlab | 11.12.2019 | 0 | Вопросы и ответы

Общая характеристика термической линии – Мои статьи – Каталог статей

Термический

цех по закалке метизов на предприятии представляет собой помещение

с габаритами 50´30´15м с

двумя линиями по закалке. Общая численность рабочих цеха составляет до 25 чел.

Основными источниками вредных веществ и тепла являются отпускные и закалочные

печи (всего 4 агрегата) с размерами 4´1,5´2 м. Общее количество

выделяемых вредных веществ цеха составляет до 140 м3/час. Основными

энергоресурсами в цехе являются вода техническая (до 50м3/час), пар

и сжатый воздух.

В 2000 г. на предприятии ОАО

«КЗН» была проведена первая модернизация линии закалки болтов, которая

включала значительную переработку конструкций закалочной и отпускных печей.

Модернизация проводилась с целью повышения качества термообработки выпускаемого

высокопрочного крепежа (болтов и винтов из ст35, 20Г2Р) и освоения выпуска

высокоответственного крепежи из легированных сталей (32НХМ, 38ХГМ, 40Х, 40Х2НМА)

для автомобильной промышленности, а также для снижения эксплуатационных затрат

при термообработке.

– введение в конструкцию печи устройств, обеспечивающих интенсивное перемешивание печной атмосферы и интенсивный теплообмен между печной атмосферой и деталями;

– обеспечение отпуска в защитной безокислительной атмосфере, за счет внедрения в печи экзо-эндогенераторовЭН-125 с регулируемым режимом работы;

– введение установки водо-воздушного охлаждения на входе в закалочный и отпускные ванны, что позволяет регулировать скорость охлаждения в широких пределах без образования дефектов закалки (поводки, трещины, коробления, напряжения и т.п.) как легированных, так и углеродистых сталей;

– переведение печей с электрического на газовый обогрев, что снизило эксплуатационные затраты на нагрев деталей в три раза.

В настоящее время линия закалки включает в себя следующие агрегаты (см. рисунок 1.1):

– машину моечную;

– устройство загрузочное;

– устройство транспортное;

– устройство перегрузочное

– печь закалочная;

– бак закалочный;

– устройство транспортное;

– печь отпускная;

– бак отпускной;

– агрегат сушильный.

Технология термообработки болтов состоит в следующем: болты поступают на линию закалки непосредственно с линий их производства. При этом изделия покрыты маслом, охлаждающей жидкостью и имеют налипания металлической стружки. Поэтому первым этапом термообработки является очистка болтов от следов механообработки путем их отмывки в машине моечной. Моечный агрегат снабжен собственным конвейером подачи изделий и устройствами подготовки моющего раствора. В конце этапа мойки изделия перемещаются в устройство загрузочное, которое установлено на выходе из моечной машины и представляет собой бункер-накопитель с порционнной выдачей деталей.

На выходе из моечной машины болты порциями перегружаются на транспортное устройство, представляющее собой обычный ленточный транспортер, который перемещает болты далее к закалочной печи.

После операции нагрева изделий до температуры 850°С болты под действием собственного веса поступают по наклонному лотку транспортеру в закалочный бак. По технологии закалочной средой болтов может быть вода, масло или специальные смеси. В настоящее время наиболее недорогим способом является закалка в воде. Именно этот способ является основным на ОАО «ВЗТДиН» и применяется при термообработке болтов из углеродистых сталей. При загрузке изделий в закалочный бак происходит резкое изменение температуры болтов до уровня температуры закалочной среды. В настоящее время регулировка температуры закалочной ванны представляет сложную задачу, решаемую непосредственно оператором линии. Периодически, следуя показаниям приборов, оператор добавляет в ванну раствор более низкой температуры, компенсируя нагрев раствора, вызываемого подачей партий болтов в ванну закалки. Поскольку болты поступают в ванну закалки большими неравномерными порциями, то в результате изменения температуры закалочного раствора возможно получение различных закалочных свойств изделий, что снижает их качество.

Далее закаленные болты поступают по конвейеру в печь отпускную. На время загрузки партий болтов дверца печи открывается оператором линии с пульта управления. Отпуск деталей в печи отпуска проходит в защитной безокислительной атмосфере, создаваемой генераторами эндогаза ЭН-125.

На выходе из отпускной печи болты поступают по конвейеру в бак отпуска. По технологии производства болтов их отпуск может проводиться как в водной, так и в маслянной среде. В настоящее время технология отпуска изделий не вызывает особых трудностей, так как болты поступают в ванну отпуска равномерными порциями, что облегчает автоматическую регулировку температуры отпускного раствора.

В настоящее время для обеспечения требуемой атмосферы в печи закалки применяют способ подачи повышенных объемов защитного газа, что является экономически неэффективным решением. При этом заслонки на входе и выходе из печи открываются оператором с пульта в ручном режиме. Во время перегрузки партий болтов в печь и из нее, заслонки остаются открытыми на длительное время, что оказывает плохое воздействие на защитную атмосферу печи.

Из ванны закалки болты

перемещаются далее с помощью устройства транспортного, представляющего собой

конвейер с горизонтальным транспортером в начале, конце и подъемным устройством

в середине. Для исключения соскальзывания изделий при подъеме их из ванны

закалки транспортер имеет захватные карманы, обеспечивающие более равномерную

выдачу болтов на выходе транспортного устройства.

zakal-bolt.ucoz.ru

Оборудование для термической обработки крепежа, метизов и деталей

ОБОРУДОВАНИЕ И ПЕЧИ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ОБЩАЯ ИНФОРМАЦИЯ

Комплексная термическая обработка металлов – процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (

Крепежные изделия, прошедшие термическую обработку на печах Тайвань Метиз Альянс, поставляются на такие крупные автомобильные компании с мировыми именами, как FORD, CHRAISLER, HONDA, HYUNDAI, Mercedes-Bens, VOLVO, BMW, TOYOTA. Также, большое количество специального крепежа и частей используется в конструкторских проектах компании AERO Space для разных целей.

ОСОБЕННОСТИ КОМПЛЕКТАЦИИ ОБОРУДОВАНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Почему многие партнеры из разных стран мира выбирают наше оборудование?

Первая особенность

Преимущества дизайна конвейера печи

В конвейерной печи Тайвань Метиз Альянс небольшая часть конвейера выходит за пределы печи, как Вы можете видеть на схеме в приложении. Это не влияет на потерю тепловой энергии, так как плетеный конвейер поглощает очень малое количество тепловой энергии. Также, оператор может видеть состояние продукции и ее положение на конвейере при загрузке в печь.

После некоторого периода времени эксплуатации, происходит удлинение конвейерной ленты, для чего предусмотрено специальное натяжное устройство с утяжелительной подвеской. Преимуществом такого дизайна является то, что нет необходимости часто подрезать конвейерную ленту по длине.

Если у Вас есть беспокойство по поводу утечки защитной атмосферы из камеры печи, то это полностью исключено, так как на входе в печь имеется огневая завеса, которая полностью блокирует выход атмосферы из печи (пожалуйста см. фото ниже). В то же время, на входе в печь защитный газ будет поглощаться пламенем, что также исключит его проникновение за пределы печи.

Рисунок 1. Огневая завеса

Недостатки дизайна конвейера из пластин:

По причине того, что конвейер из пластин поглощает очень много тепловой энергии, его дизайн предусматривает полное нахождение внутри печи, но такой дизайн имеет свои недостатки:

- Оператор не видит продукцию на входе в закалочную печь, и не имеет представления как и каким образом продукция распределена по конвейеру. В процессе работы, продукция может застревать между пластинами конвейера(что характерно для пластинчатого конвейера при обработке крепежа), о чем оператор не будет знать вплоть до возникновения большей проблемы, такой, как повреждение конвейера. При этом стоит учесть, что на смену конвейера из пластин уйдет около трех дней.

- Конвейер из пластин также удлиняется после некоторого времени работы, и согласно дизайну печи, его дополнительное натяжение производится при помощи пневматического цилиндра. Данный цилиндр может часто выходить из строя, и чтобы его отремонтировать придется остановить печь полностью, что очень проблемно.

Вторая особенность – полностью автоматическая панель управления оборудованием с индикацией событий

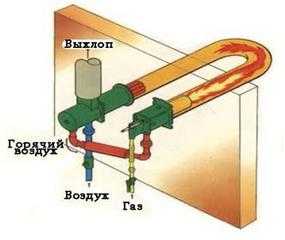

Третья особенность – ноу-хау в системе газовых горелок печей для термообработки производства компании ECLIPSE, США

Особенности системы газового нагрева печей для термообработки

Вся система газового нагрева Eclipse импортирована из США, включая все устройства безопасности. Компания Eclipse предлагает свои услуги в сфере рынка нагревательных систем уже около 100 лет, и является одним из крупнейших производителей систем газового нагрева в мире. Компания имеет свои официальные представительства в Индии, Бразилии, и других станах.

Система газовых горелок 30 TFB

В закалочных печах используется система горелок 30 TFB, что позволяет сократить расход топлива на 20-27% меньше, чем при использовании обычных газовых горелок.

Кроме того, использование байонетного ультра рекуператора позволяет повысить качество и срок службы горелок.

Технология горелок относится к экологически чистой в отношении уровня токсичности и не наносит вреда окружающей среде.

Четвертая особенность – ноу-хау в конструкции трубок нагрева U-образной формы, которые разработаны швейцарскими инженерами и имеют сертификат ГОСТ.

Трубки U-образной формы позволяет обеспечить равномерный нагрев с погрешностью в пределах ±3°C, изготовлены из литого материала марки HU (SCH 20), толщиной 6 мм, пр-ва Швейцария. Срок службы трубок составляет около 5 лет.

Пятая особенность – высокая гарантия качества комплектации линии от производителя

| Перечень компонентов системы нагрева Закалочной Печи и Печи Отпуска | |||

| № | Название | Производитель | ISO 9001:2008 |

| 1 | Газовая горелка (Модель:TFB030) TJ0025MAT, | ECLIPSE | |

| 2 | Рекуператор (4BU-24) | ECLIPSE | |

| 3 | Воздуходув (SMJ-6619-5) | ECLIPSE | |

| 4 | Газовый электромагнитный клапан (P/:20170,120V, 1/2″) | ECLIPSE | |

| 5 | Газовый регулятор (P /N:10627,1/2″) | ECLIPSE | |

| 6 | Регулятор коэффициента (ES366M,1″) | ECLIPSE | |

| 7 | Регулятор коэффициента (ES366M,3/4″) | ECLIPSE | |

| 8 | Ручной зонный дроссельный клапан (108BVM,2″) | ECLIPSE | |

| 9 | Автоматический зонный дроссельный клапан (108BVM-A,2″) | ECLIPSE | |

| 10 | Ручной зонный дроссельный клапан (110BVM,21/2″) | ECLIPSE | |

| 11 | Автоматический зонный дроссельный клапан (110BVM-A,21/2″) | ECLIPSE | |

| 12 | Воздушный зонный дроссельный клапан (106BVM,111/2″) | ECLIPSE | |

| 13 | Прямой терминал Rajah (P/N:15996) | ECLIPSE | |

| 14 | Трансформатор возгорания 6 кВ (P/N:12178) | ECLIPSE | |

| 15 | Двойной клапан для перекрытия газа (DMV-D 702/6,p/n:20747) | DUNGS | |

| 16 | Управляющий двигатель MODUTROL (M7284C1000,4-20MA) | HONEYWELL | |

| 17 | Защитное реле от пламени (RA890G1260,120VAC) | HONEYWELL | |

| 18 | Сканнер UV (C7027A1023) | HONEYWELL | |

| 19 | Переключатель давления воздуха (SMD) | ANTUNES | |

| 20 | Переключатель низкого/высокого давления газа (RHLGP-A) | ANTUNES | |

| 21 | Фильтр газа (GF80M-1-1616,2″) | MAXITROL | |

| 22 | Регулятор давления W (S208,2″) | FISHER | |

| 23 | Рекуператор (4BU-24) | ECLIPSE | |

| 24 | Пилотный электромагнитный клапан (p/n:20167, SIZE:1/4″,120VAC) | ECLIPSE | |

Шестая особенность. Возможность термической обработки крепежа метизов и деталей различного размера, формы и назначения

www.metiz.com.tw

Цена станка для производства саморезов

Саморез – вид крепёжного изделия, позволяющий при соединении разных деталей, нарезать при этом резьбу в одной из них. Очень удобен при работе с деревянными, полимерными и металлическими материалами из-за пропускания промежуточной операции – рассверливания отверстий под соединительный элемент.

Они нашли широчайшее применение в строительном производстве; применяются при изготовлении бытовой техники; используются в машиностроении.

Открыть бизнес по производству саморезов, на сегодняшний день, достаточно выгодно.

Для этого надо пройти несколько этапов:

- ознакомиться с технологией производства саморезов;

- изучить станки и производственные линии;

- составить бизнес-план.

Технология производства саморезов

Технологическая цепочка производства саморезов состоит из нескольких ключевых отрезков:

Технологическая цепочка производства саморезов состоит из нескольких ключевых отрезков:

- Сырьё, как правило, проволока определённого диаметра, поступает на автоматический станок, где формируется промежуточный полуфабрикат: происходит нарезка по требуемой длине; далее, посредством холодновысадочного процесса прессуется шляпка будущего самореза.

- По конвейеру заготовки попадают в станок, где виброзахватами направляются на образование резьбы в следующем станке.

- Почти готовый саморез проходит термообработку с последующей мойкой.

- Следующая стадия – химическая обработка, с целью нанесения антикоррозионных покрытий.

- Последняя обработка – сушка.

- Заканчивается технологическая цепочка контролем качества и упаковкой.

Из описания технологии производства становиться ясно, — для выпуска продукции необходимы несколько различных стадий, соответственно, различные станки и оборудование.

Станки и оборудование саморезной продукции

По сути процесса, выпуск саморезов осуществляется на небольшой производственной линии. В её состав входят:

- Холодновысадочное оборудование. Условно, делится на две группы: с полузащитным кожухом и защитным кожухом. Отличаются производительностью, системой управления, автоматизацией, выпускаемым ассортиментом. Самые простые модели ориентированы на выпуск одного вида продукции.

Более дорогие станки позволяют расширить ассортимент до производства шурупов, винтов и других типов метизов. Производительность станков, в среднем, находится в диапазоне 40…250 шт/мин. Естественно, цены между простыми моделями и высокопроизводительными отличаются в несколько раз. Отдельные модели дополнительно могут формировать сверло на носике самореза. - Резьбонакатной станок. Обеспечивает накатку резьбы посредством плоской сменной плашки. Имеет возможность, в зависимости от модели, варьировать шаг резьбы.

- Термозакалочная печь. Придаёт саморезу поверхностную прочность по шкале Бринелля не менее 55 единиц. Процесс нагревания до температуры примерно 1000 градусов Цельсия длится около одной минуты с последующим охлаждением (отпуском) в специальной закалочной среде.

- Гальваническая линия. Предназначена для образования на поверхности самореза антикоррозионного покрытия. Это может быть оксидирование, фосфатирование и покрытие цинком. Состоит из нескольких ванн, где осуществляются электрохимические реакции по нанесению покрытий.

- Центрифуга. Осуществляет сушку горячим воздухом готовых саморезов после мойки от остатков химических растворов в процессе гальваники.

Покупка одного элемента, из всей производственной линии имеет смысл, если это замена полностью вышедшего из строя оборудования или с целью замены на более совершенный аппарат.

Для начала полного цикла по выпуску саморезов, следует производить экономические расчеты для всей технологической цепочки.

На рынке представлены несколько производителей из Европы, Китая и Тайваня. Если сравнивать по техническим параметрам, то, наиболее экономически выгодным, окажется приобретение производственной линии в Тайване. Можно скомбинировать и составить линию станков от разных производителей.

Например, можно встроить в процесс монтажа оборудования, холодновысадочный станок производства Украины (г.Одесса). Остальные станки взять тайваньского или китайского изготовления.

Прежде чем начинать какой-либо бизнес, необходимо проработать экономическую составляющую производственного процесса. Предварительный анализ возможных прибыльности или убыточности проекта описывается в бизнес-плане.

Бизнес-план по анализу производства саморезов

В этом теоретическом проекте проводится анализ всех операций, начиная от поставки сырья, закупа оборудования для производства и заканчивая сбытом продукции.

Основные составляющие бизнес-плана

Самый первый шаг, который необходимо сделать – это провести исследование рынка на предмет спроса на продукцию, которую предполагается выпускать. Выявляется это анализом потребности торговых сетей, рынков и производства: строительных организаций, машиностроения и мебельных предприятий. Данные фиксируются, они понадобятся для дальнейших расчётов рентабельности производства.

Совет: изучая рынок саморезов, полезно определить, какое количество представлено отечественной продукцией, какое приходится на импортный товар.

Второй шаг – выявить наиболее спрашиваемые позиции. Это определит с чего начинать производственный процесс: закупать станки с узкой специализацией на ассортиментное наполнение или ставить полноценную производственную линию.

Может получиться так, что сначала выгоднее поставить производство на небольшой ассортимент. По мере развития, постепенно улучшать и увеличивать мощности по выпуску продукции, путём приобретения более совершенных станков.

Пример:

- при монтаже гипсокартона на металлопрофиль самый применяемый – это острый оксидированный саморез по металлу длиной 25 мм;

- для крепления фанеры наиболее употребляемы острые оксидированные саморезы длиной 45…55 мм.

Очередной шаг – выбор места под будущее производство.

К расположению будущего мини-цеха есть ряд требований:

К расположению будущего мини-цеха есть ряд требований:

- наличие подъездных путей, минимум — автодорога с гравийным покрытием;

- обеспечением силовой энергосетью, — потребляемая мощность производственной линии может достигать нескольких десятков киловатт;

- к площадке должны быть подведены системы канализации и водоснабжения;

- на общей площади территории необходимо разместить производственную линию с удобным доступом ко всем станкам; проездные пути должны обеспечить свободный подвоз и обратную транспортировку, соответственно, исходного сырья и готовой продукции.

Из вышесказанного следует, что оптимальное решение — это будет аренда площади в простаивающих производственных цехах, мастерских.

Предварительные данные по аренде и затратам на энерго -, водо-, теплоснабжение также необходимо занести на бумагу.

Выбор производимого ассортимента продукции.

Выпускаемая номенклатура влияет на быстроту окупаемости проекта:

- чем шире будет представлен ряд метизной продукции, тем больше будет потенциальных потребителей производственной продукции, а соответственно, оборот капитала ускориться;

- более широкий выпускаемый ассортимент, автоматически предполагает наличие производительных станков, но с более высокими затратами на их приобретение.

Примечание: величина номенклатуры будущей продукции и, следовательно, необходимая производственная линия, взаимосвязаны со спросом на метизы.

- Важная, но необходимая часть затрат – это заработная плата персоналу. На производстве, как правило, принята сдельно-премиальная система материального вознаграждения, — иными словами: «больше сделали – больше получили».

Совет №1: на этапе подъёма производства, первые полгода лучше использовать твёрдую тарифную сетку, с постепенным переходом на более прогрессивные методы оплаты.

Совет №2: на квалификации работников экономить не целесообразно. За счёт своего опыта, профессиональный мастер сможет выполнить работу быстрее и с лучшим качеством.

Экономические расчёты по сырью

Стоимость исходного материала – важная компонента в конечной цене самореза. Но не всегда дёшево – значит хорошо.

- Во-первых: цена на сырьё должна учитывать транспортные расходы на доставку до места производства.

- Во-вторых: добротный, качественный металл не может сильно отличаться от средней цены по рынку.

Если это так, то металл или не соответствует требованиям ГОСТа, или возникает вопрос о происхождении продукции.

Примечание: при далеко идущих планах, лучше ориентироваться на надёжных и зарекомендовавших себя поставщиков, которые смогут обеспечить ритмичность поставок, и, при дальнейшей успешной работе, смогут предоставлять различные отсрочки по оплате исходной продукции.

Отдельным абзацем необходимо рассмотреть вопрос сбыта продукции. Без налаживания устойчивого сбыта, затея по организации производства саморезов обречена на провал.

Потенциальные потребители метизной продукции:

- строительные организации, включая малые бригады по отделочным работам;

- предприятия выпускающие бытовую технику;

- мебельные цеха, вплоть до частных небольших мастерских;

- производственные предприятия связанные с выпуском строительно-отделочных материалов;

- рынки со строительным ассортиментом;

- торговые организации как крупные (оптовые), так и небольшие магазины.

Наиболее вероятными и удобными в сотрудничестве окажутся крупные и средние строительные, промышленные и мебельные организации, а также оптовые торговые предприятия и крупные строительные магазины.

Преимущества работы с ними:

- работа осуществляется по долгосрочным договорам;

- возможность получать предоплату под выпуск будущей продукции;

- постоянный источник сбыта;

Работа с небольшими предприятиями, на стадии становления производства, должна основываться только на принципе предварительной оплаты.

Реализация и отсрочка платежа невыгодна по нескольким причинам: большой выручки малые организации не принесут, но в случае задержек платежей, будет потрачено значительное количество времени на получение долгов, чем на занятие своим основным производством.

Основные затраты, разовые и текущие

Для промежуточных расчётов и окончательного составления бизнес-плана в финансовый анализ учитываются следующие расходы:

- стоимость основного и вспомогательного оборудования с учётом доставки, монтажа и подключения;

- аренда помещения за каждый месяц;

- затраты на электро-, водоснабжение за один календарный месяц;

- заработная плата сотрудникам;

- накладные расходы на химические реактивы, смазочные материалы;

- налоговые отчисления;

- ежемесячные затраты на сырьё;

- регистрация во всех фискальных органах для начала деятельности;

- выплата банковских процентов;

- накладные расходы (колеблются в пределах 5…25% от ежемесячных текущих расходов).

Сведя все эти числа к приведённым ежемесячным расходам, можно оценить примерный средневзвешенный объём выпускаемой продукции.

Для таких расчётов необходимо ориентироваться на 25…100 видов номенклатурного ассортимента и отпускную цену, ниже на 10…15% от предполагаемой, — по предварительным договорённостям с клиентами.

Полученные данные – это минимальная рентабельность производства. Она будет расти по мере увеличения сбыта, соответственно – роста производства и снижения себестоимости продукции.

Конкретные числа по затратам не приводятся сознательно – в каждом регионе свои стартовые возможности по организации бизнеса.

При вдумчивом подходе, тщательном анализе рынка, хорошей организации производства срок окупаемости составит, на сегодняшний день, от 1 года до 3 лет.

Станислав Матвеев

Автор бестселлера “Феноменальная память”. Рекордсмен Книги Рекордов России. Создатель тренингового центра “ЗапомниВсе”. Владелец интернет-порталов в юридической, бизнес и рыболовной тематиках. В прошлом владелец франшизы и интернет-магазина.

Если у Вас есть вопросы,

получите бесплатную консультацию прямо сейчас

rushbiz.ru

Оборудование для термообработки металлов, метизов, крепежа из Тайваня – iMachine

Термическая обработка позволяет улучшить функциональные характеристики ответственных узлов, конструкционных деталей, крепежа, проволоки за счёт изменения структуры металлов при соблюдении необходимых температурных режимов. Термообработка позволяет достигнуть нужной прочности, износостойкости, задироустойчивости, сопротивлению усталостному и хрупкому разрушениям, повысить стойкость материала к коррозии, улучшить его жаропрочность и пр.Различают следующие виды термообработки: отжиг, закалку, отпуск, химико-термическую обработку.

Отжиг применяют для повышения пластичности и степени деформации материала (сфероидизирующий отжиг), приданию однородности макроструктуры металла и устранению металлургических дефектов (нормализация), снижения внутренних напряжений, придания металлу мелкозернистой структуры (рекристаллизационный отжиг). Отжиг проволоки предшествующий холодной объёмной штамповке позволяет повысить пластичность и уменьшить сопротивлению деформированию металла, что существенно продлевает срок службы инструмента, применяемого для последующей высадки изделий. Для предотвращения образования окалины и окисления проволоки в печах отжига, поставляемых «Ай Машин Тулс», применяется специальная защитная атмосфера, состоящая из инертных газов (азот, водород).

Закалка – это процесс термической обработки изделий, заключающийся в нагреве до определённой температуры (зависит от марки стали изделия), выдержке для завершения структурных превращения и быстром охлаждении в закалочной среде (вода, масло, растворы солей, щелочей и т.д.). Смысл закалки заключается в придании изделиям повышенной твёрдости и максимальной прочности, однако при этом снижается их ударная вязкость, повышается хрупкость. Крепёжные детали с классами прочности 8.8 и выше (для стержневых деталей типа болт) обязательно должны подвергаться закалке и отпуску.

Для устранения негативных эффектов закалки, в термообработке крепежа и метизов применяется процесс отпуска, суть которого состоит в нагреве изделий несколько ниже температуры закалки и последующем медленном охлаждении в воздушной среде. Отпуск является заключительным этом термообработки крепежа, поэтому его функцией является придание изделиям требуемых характеристик. Отпуск металлов позволяет снизить хрупкость и устранить внутренние напряжения, увеличить ударную вязкость и пластичность изделий.

Химико-термическая обработка — это процесс изменения химического состава поверхностных слоёв металла, который происходит при соблюдении необходимых температурных режимов. Химико-термическую обработку изделий проводят для повышения их поверхностной твёрдости и износостойкости.

Одной из основных разновидностей ХТО является цементация. Цементация – это процесс насыщения поверхностного слоя металла углеродом. Насыщение углеродом позволяет повысить поверхностную твёрдость и прочность металла, увеличить его износостойкость. При этом сердцевина изделия остаётся мягкой и вязкой. В тайваньском оборудовании от «Ай Машин Тулз» применяется газовая цементация изделий, преимуществом которой, является контроль глубины науглероженного слоя, высокая экономичность и производительность.

Также в производстве различных конструкционных деталей, ответственных узлов и соединения применяются следующие виды химико-термической обработки: нитроцементация, азотирования, цианирование, алитирование, хромирование и пр.

Спектр оборудования для термической обработки крепежа, метизов, проволоки, деталей, узлов и пр., предлагаемый «Ай Машин Тулз» включает:

- закалочно-отпускные агрегаты конвейерного типа с функцией цементации;

- купольные печи сфероидизирующего и нормализационного отжига в защитной среде;

- шахтные печи для отжига и цементации изделий;

- камерные печи

- вакуумные печи

taiwan-fasteners.com

Оборудование для производства крепежа и метизов – iMachine

Если Вы находитесь в поиске передового оборудования для производства крепежа, метизов и деталей различной формы – то Вы зашли по адресу! Компания «Ай Машин Технолоджи» представляет только лучшее метизное оборудование из Тайваня.

Производство качественного крепежа немыслимо без соответствующего сырья: катанки и проволоки. Однако многие производители крепежа из стран СНГ столкнулись с проблемой поиска сырья на постсоветском пространстве, качество которого зачастую оставляет желать лучшего. С целью решения данной проблемы мы предлагаем Вашему вниманию проволоку и пруток из различных сортов углеродистой и легированной стали от тайваньского промышленного гиганта China Steel. Качество металла на Тайване, в отличие, скажем, от Китая, контролируется на государственном уровне и является фундаментом промышленного производства Тайваня. Это даёт основания быть уверенными, в том, что поставляемая нами проволока отвечает всем требованиям, предъявляемым к изготовлению крепежа и метизов.

В том случае, если Вы закупаете катанку в странах СНГ или самостоятельно производите проволоку, то, наверняка, сталкивались с проблемами удаления окалины или калибрования проволоки под нужный Вам размер. На нашем сайте Вы найдёте прямоточные и непрерывные волочильные станы, калибровочные волочильные станы, приспособления для снятия окалины механическим способом (окалиноломатели и металлические щётки), а также дополнительные устройства: острильные и сварочные аппараты, и др.

В виду того, что рынок крепёжных изделий очень обширен, на нашем сайте мы остановились лишь на основных позициях, включающихпрессы для высадки болтов, гаек, болтообразных и гайкообразных деталей сложной формы, винтов и саморезов. Однако это совсем не означает, что наша компания не занимается поставками оборудования для производства и других видов крепежа: гвоздей, шпилек, шайб, заклёпок, шплинтов и др. Поэтому если Вас интересует то или иное оборудование, не представленное на нашем сайте – всё равно делайте запрос! Поверьте, удовлетворение потребностей каждого клиента является нашей первоочередной целью!

Особое внимание следует уделить оснастке и инструменту: для горячей и холодной высадки, резьбонакатки и резьбонарезки, волочения проволоки. Наряду с исходным сырьём, именно инструмент значительно влияет на качество производимой продукции. В этой связи, очень важно обеспечить его точность, долговечность и надёжность, а также не забыть о доступности. Поставляемый нами инструмент: высадочные матрицы и пуансоны, отрезные лезвия и стопорные пластины, захваты и съёмники, обрезные матрицы, резьбонакатные плашки и резьбонарезные метчики, волочильные фильеры и волоки кассетного типа – всё это отвечает высоким требованиям наших клиентов! Если у Вас есть потребность в приобретении того или иного инструмента – делайте запрос, мы с радостью подберём высококачественный инструмент для Ваших нужд!

Также помимо холодновысадочного и резьбонакатного оборудования, на нашем сайте Вы найдёте и готовые решения для термической и гальванической обработки. Если Вы заботитесь о качестве Вашей продукции, её конкурентоспособности на рынке, то ни в коем случае нельзя пренебрегать такими важными процессами, как термическая и гальваническая обработка.

От правильного отжига, закалки и отпуска метизов зависит их повышенная твёрдость, сопротивление износу, прочность, а также соответствие стандартам. В ходе химико-термической обработки на нашем оборудовании также происходит насыщение поверхностного слоя металла полезными веществами (например, углеродом), в результате чего, улучшатся механические свойства изделия. В силу дороговизны данного оборудования – здесь нельзя ошибиться в выборе производителя. За наших тайваньских партнёров в этом вопросе говорит география продаж и масштаб предприятий – клиентов. Практически все крупнейшие метизные заводы по всему миру успешно используют оборудование для термической обработки от наших партнёров! Так что обращайтесь – и не ошибётесь!

При производстве крепежа и метизов, нельзя не уделять должного внимания нанесению поверхностного покрытия на изделия, их антикоррозийной и декоративной обработке. Толщина и однородность покрытия зависит от правильного подобранного оборудования и химического состава ванн, соответствующим требованиям и условиям обработки. Многолетний опыт наших партнёров – производителей соответствующего оборудования поможет Вам решить все производственные вопросы и добиться должного качества гальванической обработки изделий!

Ну а как же упаковывать готовые изделия? Как повысить их привлекательность на рынке? Как снизить трудозатраты и добиться автоматизации производства? Логичным венцом представляемого нами метизного оборудования является линии автоматической упаковки крепежа. Существует множество вариаций оборудования для упаковки. Здесь всё строго индивидуально и подчиненно запросам клиентов. Однако и здесь можно быть уверенным в том, что предлагаемые нами решения по упаковке крепежа отвечают требованиям комплексности, экономической эффективности и полной автоматизации процесса.

taiwan-fasteners.com

КОНВЕЙЕРНЫЕ ПЕЧИ С ЭЛЕКТРИЧЕСКИМ НАГРЕВОМ. РЕАЛИЗОВАННЫЕ ПРОЕКТЫ

РЕАЛИЗОВАННЫЕ ПРОЕКТЫ

Закалочные печи для термической обработки крепежных изделий, внешний вид конвейерной печи с электрическим нагревом, реализованные проекты печей для термической обработки

кликните на фото для увеличения

Общий вид

линии печи закалки

и отпуска

Загрузочный

конвейер

закалочной печи

Вибрационный бункер и магнитный конвейер для загрузки крепежа в моечное устройство

Автоматическая панель

управления линией

оборудования

Установочные болты для

установки натяжения

ленты конвейера

Регуляторы

электрического

напряжения

Двигатель вентиляторов для равномерного распределения температуры внутри закалочной печи

Первичная

моечная

машина

Защитные щитки

цепной передачи

ленты конвейера

Панель

индикации

событий

Прибор самописец,

фиксирует изменение температуры

в печи закалки и отпуска

Панель настройки и

установки температуры

закалочной печи

Контроллер углеродного

потенциала печи

закалки и печи отпуска

Контроллер

подачи

воздуха

Индикаторы

силы

тока

Газовые

датчики

Контролер углеродного

потенциала

печи отпуска

Индикаторы

напряжения

и силы тока

Рабочий режим

линии печи

закалки и отпуска

Панель управления

загрузчиком

крепежной продукции

Зона предварительного

нагрева

закалочной печи

Двигатель первичного

моечного

устройства

Панель настройки и

установки температуры

отпускной печи

Экран сообщений о

неисправностях системы и

кнопки сброса

Конвейер печи отпуска,

зона выгрузки готовой

отожженной продукции

Зона выгрузки

термически обработанного

крепежа

Выгрузка термически

обработанного крепежа

в технологическую тару

Панель

управления

эндогенератором

Панель настройки и

установки температуры

закалочной печи

Контроллер углеродного

потенциала печи закалки

и печи отпуска

Температурный

датчик

моечного устройства

Датчики температурного контроля

и контроля уровня масла

закалочного бака

Температурный

датчик

эндогенератора

Газовая горелка

для сжигания

отходящего газа

Устройстро для

подачи защитного газа

– азота

Эндогенератор линии

печи закалки

и отпуска

Двигатель

вторичного

моечного устройства

Датчик уровня воды

системы охлаждения

эндогенератора

Прибор самописец,

фиксирует изменение температуры в

печи закалки и отпуска

Прибор для определения

и контроля твердости

крепежной продукции

Прибор для определения степени

прочности крепежа

методом скручивания головки

www.metiz.com.tw

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА КРЕПЕЖА, МЕТИЗОВ, ДЕТАЛЕЙ И ПРОЕКТИРОВАНИЯ ЗАВОДОВ ПОД КЛЮЧ

Уважаемые наши Партнеры, Клиенты!

Коллектив компании “Тайвань Метиз Альянс” Rost Group & Technology Co. Ltd поздравляет вас с наступающим Новым 2019 годом!

Пусть Новый Год будет ярок и принесёт Вам удачу и новые победы!

Сообщаем вам, что в период Новогодних Праздников с 29 декабря 2018 года по 6 января 2019 года включительно у нас новогодние каникулы, и мы не будем работать. 7 января 2019 года мы возобновим работу согласно рабочему графику.

Желаем вам счастливого Нового года и Рождества!

Профиль компании

Если Вас интересуют вопросы по металлообработке, мы всегда будем рады дать ответ и проконсультировать по тому или иному оборудованию. Можете смело обращаться к нам по вопросам в т.ч. технологическим:

- Проволока для высадки, листовой металл (сырье)

- Оборудования для волочения проволоки

- Холодновысадочные автоматы

- Резьбонакатные автоматы

- Термическая обработка изделий

- Гальваническое оцинкование

- Упаковочное оборудование

- Сборочное оборудование, инструментальная оснастка для станков

- Токарно-фрезерное оборудование

- Оборудование для контроля качества готовой продукции

- Оснастка для оборудования и инструмент

Также Вы можете обсудить с нами все вопросы относительно купли/продажи/ поставок оборудования/ проконсультироваться с ведущим специалистом /ознакомиться с программой финансирования и кредитования с привлечением Тайваньских инвестиций.

До встречи и с надеждой на долгосрочное сотрудничество.

С уважением,

Президент Фу-Лид

Тайвань Метиз Альянс

Новые проекты под ключ

Оборудование для сварки и производства стальных конструкций

ТАЙВАНЬ МЕТИЗ АЛЬЯНС.

ПРОИЗВОДСТВО ОБОРУДОВАНИЯ. СБОРОЧНЫЙ ЦЕХ ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ.

www.metiz.com.tw