Металлорежущие станки в – Металлорежущие станки – классификация, маркировка, устройство

alexxlab | 20.09.2019 | 0 | Вопросы и ответы

1.3 Роль металлорежущих станков в производстве. Металлорежущие станки

Похожие главы из других работ:

Изготовление вала привода

2.4 Выбор металлорежущих станков

При выборе модели станка для каждой операции будем учитывать следующие данные: метод обработки, квалитет точности, класс шероховатости, габаритные размеры заготовки, мощность электродвигателя станка…

Металлорежущие станки

2. Классификация металлорежущих станков

…

Металлорежущие станки

3. Технологическая характеристика металлорежущих станков

В зависимости от характера выполняемых работ станки делят на группы и типы (табл.1). Каждая группа разбита на типы в зависимости от компоновки, числа шпинделей и степени автоматизации. Внутри типов станки подразделяются на типоразмеры. Станок…

Металлорежущие станки

1. Общие сведения о металлорежущих станках

Развитие современной промышленности неразрывно связано с автоматизацией технологических процессов в самых разнообразных отраслях техники. Особенное значение имеет автоматизация при замене ручного труда в трудоемких процессах…

Металлорежущие станки

1.1 Анализ конструкции современных металлорежущих станков

Многоцелевые станки должны быть простыми с точки зрения программирования процесса обработки деталей и полностью подготовленными к отгрузке клиенту. А система ценообразования/финансирования должна устраивать широкий круг компаний…

Методика мотивации и стимулирования учебно–познавательной деятельности учащихся на занятиях по дисциплине “Оборудование отрасли”

3. Разработка методики и методического обеспечения вводного занятия по теме «классификация металлорежущих станков» дисциплины «Оборудование отрасли»

…

Методика мотивации и стимулирования учебно–познавательной деятельности учащихся на занятиях по дисциплине “Оборудование отрасли”

3.1 Методика вводного занятия по теме «Классификация металлорежущих станков» дисциплины «Оборудование отрасли»

Учитывая исследования о мотивации и стимулировании учебно – познавательной деятельности учащихся в данной работе, становится ясно, что привычные практикуемые методы обучения утратили свою актуальность…

Проект консольно-вертикально фрезерного станка с разработкой привода вращательного движения шпинделя и конструкции шпиндельного узла

4.1 Шпиндельные узлы металлорежущих станков

Шпиндель – наиболее ответственная деталь станка, служащая для закрепления детали, заготовки или инструмента и обеспечивающая взаимное расположение инструмента и заготовки в процессе обработки…

Проект участка по изготовлению детали “Корпус” ЦФ 8.171.727 электронного микроскопа РЭМ-108

7.6 Обоснование и выбор моделей металлорежущих станков

После того как на каждую операция предварительно разработана (намечены методы обработки поверхностей, точность и шероховатость поверхностей, припуск на обработку, режущий инструмент) выполняется выбор оборудования…

Проектирование детали “Втулка”

7.3 Обоснование выбора металлорежущих станков, обоснование выбора станочных приспособлений и другой техоснастки

Для токарной обработки выбираем токарно- винторезный станок с ЧПУ 16К30Ф305. Выбор обусловлен тем, что станок имеет наиболее оптимальные параметры технической характеристики по сравнению с другим оборудованием этого же класса…

Проектирование участка по изготовлению детали “Цилиндр” НО-1452.02 молотка рубильного

6.5 Обоснование выбора металлорежущих станков

Выбор металлорежущих станков производим согласно типу производства, схемы базирования и закрепления, а форме и габаритных размеров заготовки. Для осуществления технологического процесса обработки рассматриваемой детали…

Расчет коробки подач горизонально-фрезерного станка

1. Общая характеристика и назначение металлорежущих станков, для которых проектируется привод

…

Расчет привода главного движения радиально-сверлильного станка

1 Анализ конструкции современных металлорежущих станков, аналогичных проектируемому

…

Технологический процесс изготовления втулки компрессорного ротора

6.3 Обоснование выбора металлорежущих станков

025 Токарная операция с ЧПУ Операция выполняется на токарном станке 16К30Ф3 с СЧПУ “2Р22”. Его краткая техническая характеристика: наибольшие размеры устанавливаемого изделия: диаметр – 320 мм; длина – 1400 мм…

Технологический процесс изготовления детали (шток)

7.4 Обоснование выбора металлорежущих станков

Для отрезки заготовок нецелесообразно применять станки с ЧПУ, однако необходим станок с достаточной мощностью привода главного движения…

prod.bobrodobro.ru

Металлорежущие станки » Привет Студент!

Большое разнообразие работ по резанию металла обусловило создание многочисленных видов металлорежущих станков. Все они были созданы в результате необходимости производить обработку различных по форме изделий пользуясь различным по конструкции инструментом; кроме того, возрастающие требования к точности и производительности обработки вызвали дальнейшее развитие и совершенствование станкостроения. Создание высокопроизводительного инструмента для резания металла явилось также мощным толчком для развития строительства быстроходных высокопроизводительных металлов режущих станков.

Классификация металлорежущих станков

В настоящее время промышленность располагает сотнями типов металлорежущих станков, начиная с простейших и кончая сложными полуавтоматами и автоматами. Однако все это разнообразие станков может быть представлено в виде отдельных групп, объединенных по различным признакам.

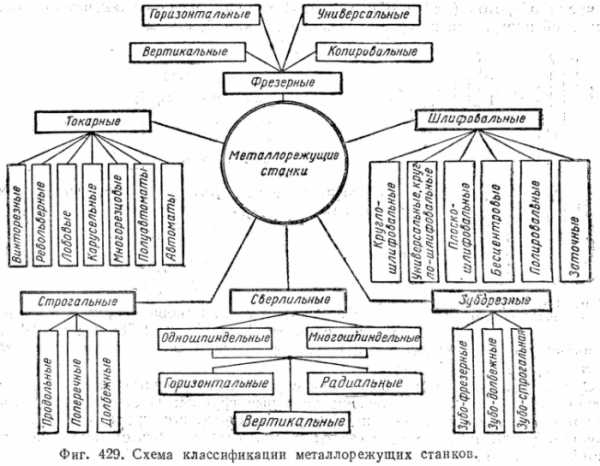

По характеру обработки и выполняемых операций металлорежущие станки могут быть объединены в группы согласно приведенной ниже схеме (фиг. 429). Из схемы видно, что все виды металлорежущих станков можно подразделить на токарные, сверлильные, фрезерные, строгальные, шлифовальные и зуборезные.

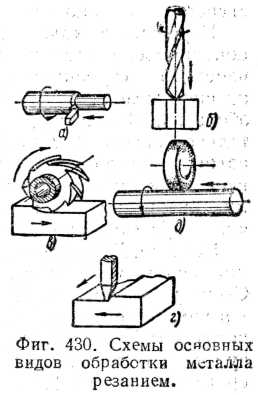

Токарные станки. В токарных станках обрабатываемый предмет совершает вращательное движение, а режущий инструмент (резец) — поступательное. На фиг. 430, а приведена схема движения детали и инструмента. При перемещении резца вдоль оси детали резец осуществляет продольную подачу, а при перпендикулярном к оси — поперечную.

Сверлильные станки. В сверлильных станках инструмент осуществляет вращательное движение и поступательное движение подачи (фиг. 430, б).

Фрезерные станки. В фрезерных станках вращательные движения совершает многорезцовый инструмент — фреза, а деталь — поступательное (подачу) (фиг. 430, в).

Строгальные станки. При строгании и деталь, и инструмент имеют поступательное движение. В продольно-строгальных станках движение подачи осуществляет резец, а деталь — рабочее движение; в поперечно-строгальных движение подачи совершает деталь, а рабочее движение — резец (фиг. 430, г).

Шлифовальные станки. В шлифовальных станках инструмент — шлифовальный круг—совершает вращательное движение, а деталь может одновременно совершать вращательное и поступательное движение (при шлифовании цилиндрических поверхностей) (фиг. 430, д) или только поступательное движение (при шлифовании плоских поверхностей).

Зуборезные станки. В зуборезных станках рабочее движение и движение подачи различно для разных станков. В зубофрезерных станках инструмент совершает одновременно и вращательное, и поступательное движение, а деталь—только вращательное; в зубодолбежных станках и деталь, и инструмент совёршают оба вида движения.

Привод главного движения. Совокупность механизмов, посредством которых осуществляется передача движения от трансмиссии или электродвигателя к инструменту и обрабатываемой детали, называется приводом станка.

Передача движения от двигателя осуществляется или при помощи ременных передач (плоские ременные или клиноременные), или путем установки встроенных электродвигателей.

На современных металлорежущих станках обрабатывают самые разнообразные по физико-механическим свойствам материалы различными по качеству режущими инструментами. В целях получения наивыгоднейшей скорости резания от современных приводов требуется получение наибольшего количества чисел движений детали и инструмента в единицу времени.

Это изменение числа движений можно осуществлять ступенчатым или бесступенчатым регулированием.

При ступенчатом регулировании между наименьшим и наибольшим числом движений можно иметь лишь ограниченное количество ступеней; бесступенчатое регулирование позволяет получать, любое количество переходов.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ И ИНСТРУМЕНТ — Юнциклопедия

Долгое время орудия труда, предметы быта, оружие изготовлялись из металла литьем, ковкой и ручным резанием. Хотя эти методы широко используются и в настоящее время, жизнь все более и более настойчиво требовала заменить ручное резание металлов механическим. И в XII в. появились первые металлорежущие станки, позволившие значительно расширить возможности резания металлов, несмотря на то что привод их был ручным. В XIV в. станки начали приводить в действие от водяных колес, а позже — с помощью паровых машин. Лишь изобретение и совершенствование электродвигателей, развитие электроэнергетики сделали металлорежущий станок самостоятельной машиной. Более того, многие современные станки имеют по нескольку двигателей, что повышает экономичность, эффективность и оперативность обработки. Что же представляют собой и чем различаются современные металлорежущие станки? Основное их различие заключено в способе (схеме) резания (см. Резание металлов). Наиболее старый способ резания — точение — производится резцом. При этом способе обработки деталь вращается, а резец перемещается поступательно. Станки, в которых используется такая схема резания, называются токарными. Почти одновременно с токарными появились станки для обработки цилиндрических отверстий — сверлильные. Отверстия обрабатывают, как правило, в неподвижных деталях вращающимся сверлом. Плоские поверхности получают строганием на строгальных станках. При этом резец (или деталь) совершает возвратно-поступательное движение, а деталь (или резец) неподвижна. Другой, очень распространенный способ обработки плоскостей — фрезерование — осуществляется фрезой. Эскиз фрезы был нарисован еще Леонардо да Винчи. Фреза представляет собой несколько расположенных по окружности резцов. При фрезеровании инструмент вращается, а заготовка движется поступательно. Фрезерование выполняется на фрезерных станках. Современный металлорежущий инструмент — резцы, сверла, фрезы, изготовляемые из твердых материалов — специальных сталей и сплавов, — значительно превосходит по своим свойствам первобытный кремневый резец. Однако в конце XIX в. о камне вспомнили снова: в 1874 г. был создан шлифовальный станок. Первые шлифовальные инструменты (абразивные инструменты) изготовлялись из природного камня, стоили дорого, были не очень высокого качества, и шлифование использовалось редко. Положение резко изменилось, когда в 1893 г. был изготовлен искусственный абразив — корунд, материал, немногим уступающий по твердости алмазу. Когда же был изобретен способ получения искусственного алмаза и появился алмазно-абразивный инструмент, роль шлифования еще более возросла. С помощью шлифования можно получать детали самой разнообразной формы, а поверхности — очень высокого качества. При шлифовании абразивный круг обычно быстро вращается, а деталь движется поступательно, вращается или неподвижна (в этом случае поступательно движется вращающийся круг). Перечисленные выше станки — основа большого семейства разнообразных металлорежущих станков: универсальных, на которых можно обрабатывать разнообразные детали, и специальных — для обработки изделий одного типа и размера. Бывают еще агрегатные станки, станки с программным управлением, автоматически выполняющие обработку детали, и самонастраивающиеся станки, способные самостоятельно менять условия работы, если, например, получающиеся в процессе обработки размеры детали не соответствуют заданным (см. Станок-автомат). Рассмотрим конструкцию универсального токарно-винторезного станка. Рабочие органы — суппорт (приспособление для крепления резца) и шпиндель (приспособление для крепления детали), двигатель и передачи — устройства для передачи движения от двигателя к рабочим органам (см. Машина, Механизм). Все узлы и детали станка крепятся на станине. Есть у станка передняя и задняя бабки — части станка, которые служат опорой для шпинделя, инструмента или приспособлений, и шпиндель. В передней бабке устанавливается коробка скоростей, предназначенная для передачи движения от двигателя к шпинделю и представляющая собой набор валов с закрепленными на них шестернями. Переключая шестерни, можно менять частоту вращения шпинделя при неизменной частоте вращения вала двигателя (см. Валы и оси машины). В передней же бабке располагается коробка подач, от которой вращение передается ходовому валику или ходовому винту. Ходовой валик и ходовой винт осуществляют механическое перемещение суппорта, на котором крепится резец, согласовывая скорость движения резца с частотой вращения детали. Иными словами, ходовой валик и ходовой винт позволяют устанавливать либо режимы резания металла (включается ходовой валик), либо шаг резьбы (включается ходовой винт). Первый в мире токарно-винторезный станок с механическим суппортом и сменными шестернями был создан русским изобретателем А. /(. Нартовым в 1734 г. Здесь описано устройство станка лишь одного типа, а в современной промышленности работает огромное количество станков разных видов и назначения. Достаточно сказать, что в СССР ежегодно выпускается свыше 200 тыс. металлорежущих станков для обработки деталей различной формы и размеров. С каждым годом растут требования к ним, их точности, степени автоматизации. Современным рабочим-станочникам — токарям, фрезеровщикам — уже мало знаний, даваемых средней общеобразовательной школой, а тем, кто обслуживает станки с числовым программным управлением, необходимы и инженерные знания. Тысячи рабочих-станочников показывают образцы истинно творческого отношения к делу.

yunc.org

Раздел 1. Основные понятия – Металлорежущие станки

Металлорежущие станкиДоступные файлы (1):

n1.doc

1 2 3 4 5 6 7 8 9 10Раздел 1. Основные понятия.

Классификация станков.

Серийно выпускаемые станки подразделяются по различным признакам.

I. По виду обрабатываемой заготовки станки делятся на девять групп.

1 Токарные

2 Сверлильные и расточные

3 Шлифовальные, заточные, доводочные, полировальные,

4 Комбинированные

5 Зубо- и резьбообрабатывающие

6 Фрезерные

7 Строгальные, долбежные, протяжные

8 Разрезные (отрезные)

9 Разные.

Каждая группа делится на девять подгрупп (тип станков), которые указывают на степень автоматизации, компоновку, вид применяемого инструмента и т. д.

II. По массе станки делятся на три группы:

1 Легкие (до 1 тонны)

2 Средние (до 10 тонн)

3 Тяжелые (свыше 10 тонн)

Тяжелые станки делятся на три подгруппы:

1 Крупные 10-30 тонн,

2 Собственно тяжелые 30-100 тонн,

3 Особо тяжелые, уникальные свыше 100 тонн.

III. По степени универсальности станки делятся на:

1 Универсальные – применяются для выполнения различных операций при изготовлении деталей.

2 Специализированные – применяются для обработки деталей сходных по конфигурации, но имеющие различные размеры (ступенчатые валики).

3 Специальные – применяются для обработки детали одного типоразмера или одной определенной детали.

IV. По своему устройству станки делятся на:

1 Автоматы

2 Полуавтоматы.

В зависимости от класса точности станки делятся на пять классов:

Н – нормальный класс точности

П – повышенный

В – высокий

А – особо высокий

С – особо точный (мастер станок).

Для обозначения моделей серийно выпускаемых станков используется 3-4 цифры и буквы.

Первая цифра указывает группу, вторая – подгруппу (т.е. тип станка), третья и четвертая характеризуют один из важнейших размеров станка или обрабатываемой детали. Буква, стоящая после первой цифры указывает на модернизацию (улучшение технической характеристики без видоизменения базовой модели станка). Буква, стоящая в конце обозначает класс точности (класс Н не указывается) или обозначает модификацию (видоизменение базовой модели станка).

Шифр специальных и специализированных станков образуется добавлением к шифру завода порядкового номера модели. Например, ЕЗ-9 – шифр специального станка для нарезания реек, выпускаемого Егорьевским станкостроительным заводом «Комсомолец».

Модель 2150

2 – сверлильный

1 – вертикально-сверлильный

50 – наибольший диаметр сверления деталей из стали.

Модель 6Н12ПБ

6 – фрезерный

Н – модернизированный

1 – вертикально-консольный

2 – номер стола установленного на станке.

Пользуясь справочником по этому номеру можно определить рабочую площадь стола

П – повышенный класс точности

Б – модифицированный.

Движения в станке.

Для получения требуемой формы изготавливаемой детали рабочим (исполнительным) органам станка необходимо сообщать соответствующие движения. Эти движения можно подразделить на основные и вспомогательные.

К основным движениям относятся главное движение и движение подачи.

Главное движение – прямолинейное поступательное или вращательное движение заготовки или инструмента, происходящее с наибольшей скоростью в процессе резания.

Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения.

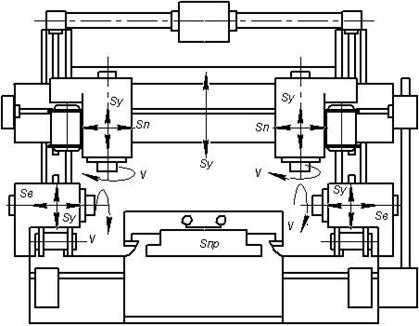

Кинематические схемы станков.

Движение с вала на вал передается при помощи механических звеньев.

Если два звена соединены между собой и допускают относительное движение, то такая пара называется кинематической.

Кинематической цепью называется совокупность кинематических пар, связывающих источник движения с исполнительным механизмом или два исполнительных органа станка между собой.

Кинематической схемой называется условное изображение совокупности кинематических цепей станка в одной плоскости при помощи условных обозначений. Кинематическую схему изображают в произвольном масштабе, но она должна быть вписана в контуры основной проекции станка.

На кинематической схеме указывают числа зубьев колес, числа заходов червяков, шаг ходовых винтов, диаметры шкивов, мощность и частоту вращения двигателя. Валы обозначают римскими цифрами.

Каждый вид передаваемого движения окрашивается в определенный цвет.

Синий – главное движение

Коричневый – движение подач

Красный – вспомогательное движение

Зеленый – другие движения

Для изображения элементов кинематических схем пользуются условными обозначениями по ГОСТ 2770-68.

Типовые передачи в станках и их передаточные отношения.

В металлорежущих станках для передачи вращательного движения применяют ременные, цепные, зубчатые и фрикционные передачи; для поступательного движения – винт-гайка, реечную передачу, кулачковые механизмы.

Вал передающий движение называется ведущим.

Вал, которому передается движение, называется ведомым.

Отношение частоты вращения ведомого вала к частоте вращения ведущего вала называется передаточным отношением.

Ременная передача – применяется чаще всего для передачи движения электродвигателя к шпиндельной бабке станка Она обеспечивает высокую скорость и плавность хода.

Недостаток – проскальзывание при передаче больших усилий.

? = 0,97…0,985 – коэффициент проскальзывания

Цепная передача – применяется для передачи движения от одного вала к другому, находящемуся сравнительно небольшом расстоянии, чем при зубчатой передаче. Отсутствует проскальзывание.

Недостаток – шум и вибрации.

Зубчатая передача. Передача компактна, может передавать большие крутящие моменты. Применяется для изменения чисел оборотов и величин подач в коробках скоростей и подач, а также в качестве привода от электродвигателя к станку и к другим механизмам. Характеризуется постоянством передаточного отношения.

Червячная передача – применяется для резкого снижения числа оборотов ведомого вала одной передачей, а также для плавности и равномерности движения и в делительных цепях станков. Движение передается с червяка на червячное колесо.

К – число заходов червяка, Z – число зубьев червячного колеса

Реечная передача – применяется для преобразования вращательного движения в возвратно- поступательное (кареток, суппортов, столов).

m – модуль зубьев реечного колеса

L=?mz1 (мм) – длина перемещения за один оборот реечного колеса,

z – число зубьев реечного колеса.

Для увеличения плавности хода применяются червячно-реечные передачи.

L=k?m (мм) – длина перемещения за один оборот червяка

Винтовая передача – применяется для преобразования вращательного движения в поступательное, т.е. для перемещения столов, суппортов, салазок и др. частей станков.

передача скольжения неразъемная.

передача скольжения разъемная

– передача качения.

Шариковая винтовая передача широко применяется в станках с ЧПУ и обеспечивает плавность хода.

L = кр, мм – длина перемещения за один оборот винта или гайки.

к – число заходов резьбы

р – шаг резьбы.

Назначение и типы приводов.

Привод – устройство сообщающее движение рабочим органам станка. Привод может иметь один или несколько двигателей.

В зависимости от вида передаваемого движения различают приводы главного движения, движения подач, вспомогательных движений и т. д.

В зависимости от способа переключения скоростей приводы делятся на ступенчатые и бесступенчатые.

Ступенчатые позволяют устанавливать ограниченные числа скоростей в заданных пределах.

Бесступенчатые позволяют плавно устанавливать числа скоростей в заданных пределах.

В зависимости от способа передачи движения приводы делятся на следующие виды.

1 Электропривод – состоит из двигателя и элемента пускорегулирующей аппаратуры.

2 Электромеханический привод состоит из двигателя и механических связей.

3 Гидропривод состоит из двигателя и элемента обеспечивающего движение при помощи рабочей жидкости.

4 Пневмопривод состоит из двигателя и элементов обеспечивающих движение при помощи сжатого воздуха.

5 Комбинированный привод состоит из сочетания выше перечисленных приводов.

Ряды частот вращения шпинделя, двойных ходов и подач в станках.

Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от Vmin до Vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от dmin до dmах, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от nmin до nmax

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение n, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы применяются не так широко, как приводы со ступенчатым рядом частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте nд будет

соответствовать действительная скорость резания , которая меньше расчетной на величину V – Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в ? раз (где ?- знаменатель ряда).

Геометрический ряд частот вращения шпинделя будет иметь вид:

n1 = nmin

n2 = n1∙ ?

n3 = n2 ∙?

n4 = n1∙ ?

nZ = nZ-1∙ ? = n1∙ ?Z-1

Приняв nZ = nmax получим nZ = nZ-1∙ ? = nmin∙ ?Z-1, откуда

где Z – число ступеней ряда.

Знаменатель геометрического ряда имеет стандартные значения: ? = 1,06; 1,12;1,26; 1,41; 1,58; 1,78; 2.

У станков с возвратно-поступательным главным движением (строгальные, долбежные, протяжные) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используются те же значения ? и рядов чисел двойных ходов, что и для станков с главным вращательным движением.

Значения подач также располагаются по геометрическому ряду. Значения знаменателя ряда подач и величины подач берут из действующей нормали станкостроения.

Отношение максимальной подачи Smах к минимальной Smin называют диапазоном регулирования подач.

Основные узлы и механизмы станка.

Станина – является базовой деталью станка и служит для монтажа всех основных частей станка Она должна быть жесткой, виброустойчивой, иметь малую металлоемкость и стоимость. На станине должны быть предусмотрены проемы и окна для сборки и смазки. Она имеет коробчатую форму с ребрами жесткости.

Станины подразделяются на горизонтальные и вертикальные. Станина с вертикальной компоновкой называется стойкой.

В серийном производстве станины изготавливают литыми из серого чугуна.

В единичном производстве станины изготавливают сварными из прокатной стали. Иногда для изготовления станин тяжелых станков применяют железобетон.

Направляющие – наиболее ответственная часть станины. Служащая для перемещения инструмента и заготовки.

В станках применяют направляющие скольжения и качения для прямолинейного и кругового перемещения.

Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

По форме направляющие делятся на:

а) охватываемые – применяются при малых скоростях , на них плохо удерживается смазка, но не пристает стружка.

б) охватывающие – применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

в) комбинированные – это когда одна из направляющих выполнена плоской, а вторая призматической, V – образной или в виде ласточкиного хвоста.

г) накладные – выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине.

д) гидростатические – предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта

е) аэростатические – предусматривают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

Шпиндельные механизмы.

Шпиндельные механизмы состоят из шпинделя и шпиндельных опор.

Шпиндель является основной деталью станка. Шпиндель – это полый ступенчатый вал на переднем конце, которого при помощи приспособления закрепляется заготовка или инструмент.

К шпинделям предъявляют следующие требования:

1. Точность вращения – характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор.

2. Жесткость – способность сохранять первоначальное положение под действием приложенных сил. Зависит от выбора материала.

3. Виброустойчивость – способность не воспринимать внешние колебания. Зависит от выбора материала.

4. Износостойкость – способность длительное время сохранять первоначальные геометрические параметры. Зависит от выбора материала.

Жесткие шпинделя изготавливают из стали 45 с последующим улучшением (закалка и высокий отпуск).

Износостойкие шпинделя изготавливают из стали 40Х с закалкой на ТВЧ или из стали 20Х с последующей цементацией и закалкой.

Виброустойчивые шпинделя изготавливают из стали 38ХМЮА с последующим азотированием и закалкой.

Тяжело нагруженные шпинделя изготавливают из стали 50Г2 с последующей закалкой.

Шпинделя большого диаметра можно изготавливать из серого чугуна СЧ20.

В качестве опор шпинделей применяются подшипники качения и скольжения.

Для уменьшения силы трения применяют подшипники качения различных конструкций.

Для повышения жесткости шпиндельных опор и устранения зазоров между отдельными телами качения и кольцами применяют предварительный натяг подшипников качения – осевое смещение внутренних колец относительно наружных.

Вращающиеся (внутренние) кольца подшипников нужно устанавливать с наибольшим натягом (-2.., -4) мкм; не вращающиеся (наружные) кольца – с натягом в низкоскоростных шпинделях и с небольшим зазором в высокоскоростных.

При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости.

Подшипники качения.

Для шпинделей станков практически применяются все основные типы подшипников качения: шариковые радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. Последние отличаются от обычных не только повышенной точностью, грузоподъемностью и быстроходностью, но и конструктивными особенностями. К таким подшипникам относятся двухрядный подшипник с цилиндрическими роликами. Двойной ряд точных роликов и их шахматное расположение повышает грузоподъемность подшипника. Точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров.

При проектировании подшипниковых узлов необходимо обращать внимание на уплотнения подшипников, защищающие их от загрязнения и предотвращающие вытекание смазки.

Подшипники качения теряют свою работоспособность в основном в результате усталости поверхностных слоев дорожек и тел качения.

Шарикоподшипники применяют для быстроходных малонагруженных опор (шпиндели внутришлифовальных станков, небольших токарных станков и автоматов, сверлильных).

При повышенных нагрузках и прецизионности целесообразно применять подшипники с цилиндрическими роликами (шпиндели токарных и револьверных станков и автоматов, быстроходных фрезерных станков, тяжелых шлифовальных и резьбошлифовальных).

При повышенных нагрузках на шпиндель и средних частотах вращения применяют конические роликовые подшипники (шпиндели многорезцовых, фрезерных и других станков).

Подшипники скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют гидродинамические, гидростатические подшипники, а также подшипники с газовой смазкой.

В гидростатических подшипниках под давлением подается жидкость, образующая между сопрягаемыми поверхностями равномерную масляную подушку. В аэростатических подшипниках подается сжатый воздух, образующий воздушную подушку.

Гидродинамические подшипники применяют в станках с высокими постоянствами или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

Гидростатические опоры обеспечивают высокую точность вращения, обладают высокой демпфирующей способностью, что значительно повышает виброустойчивость шпиндельного узла, имеют практически неограниченную долговечность, высокую нагрузочную способность при любой частоте вращения шпинделя.

Недостаток: Эти опоры требуют сложной системы питания и сбора масла.

В станкостроении применяют аэростатические подшипники, по принципу действия подобные гидростатическим. Только в зазор между сопрягаемыми поверхностями подается сжатый воздух. Вследствие этого нагрузочная способность их невелика. Однако малая вязкость воздуха позволяет существенно снизить потери на трение. Поэтому их и применяют в небольших прецизионных станках при больших окружных скоростях вращения шпинделя.

Смазывание во многом определяет надежность работы шпиндельного узла. Для подшипников качения применяют жидкий либо твердый смазочный материал.

Назначение и классификация коробок скоростей.

Коробка скоростей (КС) – устройство сообщающее рабочим органам станка требуемые величины скоростей и мощность.

КС различают по компоновке и по способу переключения скоростей.

По компоновке КС делятся на встроенные и с разделенным приводом.

Встроенные КС изготавливают в одном корпусе со шпинделем.

perviydoc.ru

Металлорежущие станки

Еще в каменном веке создавались устройства для распиливания камня, которые можно считать прообразами современных металлорежущих станков (рис. 13.10).

Различные способы обработки резанием осуществляются на соответствующих металлорежущих станках. Металлорежущие станки принято делить на группы: токарные, сверлильные, фрезерные, строгальные и долбежные, протяжные станки, для разрезания пилами, шлифовальные, хонинговальные, доводочные, зуборезные, резьбонарезные и др.

Основные виды токарных станков: универсальные, револьверные, токарные автоматы, токарно-копировальные, токарно-карусельные, токарные лобовые, специальные.

Рис. 13.10. Устройство для распиливания камня (около 4000 лет до н.э.):

1 – движение подачи; 2 – движение резания

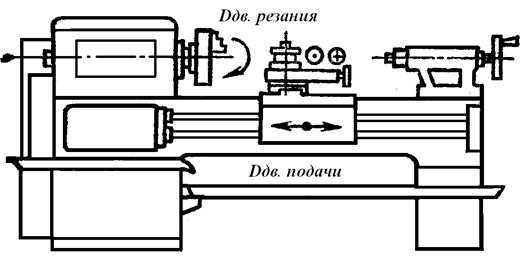

В универсальных токарных станках движение резания Dдв. резания сообщается заготовке, а движение подачи Dдв. подачи – инструменту (рис. 13.11). Станки предназначены для обработки деталей типа валов, дисков, которые закрепляют в центрах, в патроне или на планшайбе.

Универсальные токарные станки имеют, как правило, горизонтальное расположение шпинделя.

Рис. 13.11. Универсальный токарный (токарно-винторезный) станок

Важными геометрическими параметрами являются высота центров, определяющая максимальный диаметр обрабатываемой детали, и расстояние между центрами, определяющее наибольшую длину обрабатываемой детали. Перемещение инструмента в продольном направлении, как правило, возможно на большую длину, чем в поперечном. Универсальные токарно-винторезные станки имеют ходовой винт и ходовой валик. Ходовой винт используется для более точного согласованного с вращением детали перемещения инструмента при нарезании резьбы.

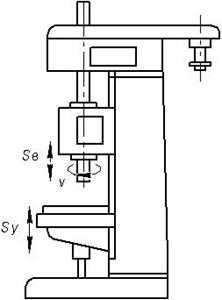

Основное назначение сверлильных станков – обработка отверстий в заготовках деталей (рис. 13.12). Для этих станков характерно вращательное главное движение Dдв. р и поступательное движение подачи Dдв. п. Как правило, оба эти движения осуществляет инструмент. Сверлильные станки можно разделить: на вертикальные и горизонтальные, одно- и многошпиндельные, переносные и стационарные, радиально-сверлильные, для глубокого сверления и др.

| а) |

|

| б) |  |

Рис. 13.12. Некоторые типы сверлильных станков:

а –вертикально-сверлильный; б – радиально-сверлильный

Вертикально-сверлильные станки (рис. 13.12, а) являются широкоуниверсальными станками, используемыми во всех отраслях промышленности. В зависимости от типоразмера станка позволяют получать отверстия диаметром до 100 мм.

Радиально-сверлильные станки (рис. 13.12, б) предназначены для обработки отверстий в крупногабаритных заготовках.

Координатно-расточные станки имеют системы измерения перемещений, которые позволяют с высокой точностью позиционировать инструмент по осям X, Y, Z. Координатно-расточные станки, оснащенные числовым программным управлением, называют многооперационными станками или обрабатывающими центрами.

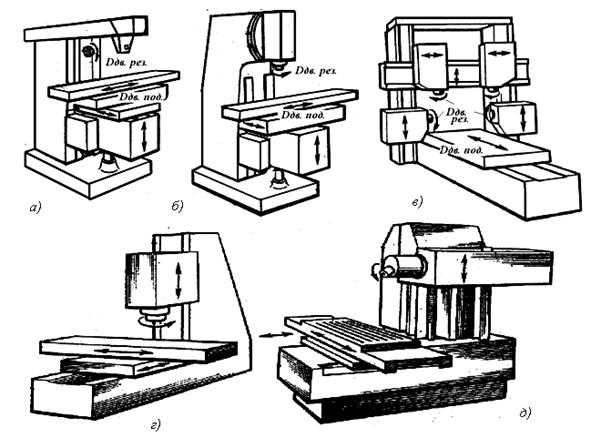

Рис. 13.13. Фрезерные станки: а – консольный вертикально-фрезерный;

б – консольный горизонтально-фрезерный; в – продольно-фрезерный;

г – бесконсольный вертикальный; д – бесконсольный горизонтальный

Фрезерные станки предназначены для обработки резанием с помощью вращающегося инструмента с одной или несколькими режущими кромками (зубьями). Для фрезерования характерно непрерывное вращательное главное движение инструмента и поступательное движение подачи заготовки.

Консольные фрезерные станки (горизонтально-фрезерные и вертикально-фрезерные) (рис. 13.13, а, б) состоят, как правило, из вертикальной станины, отливаемой вместе с плитой основания, и консоли, которая может перемещаться в вертикальном направлении.

На консоли выполняются направляющие, обеспечивающие возможность поперечных перемещений промежуточной плиты вместе со столом станка, а также направляющие для продольных перемещений стола. Для большей жесткости консоль часто снабжают дополнительной опорой.

Консольные фрезерные станки обладают недостаточной жесткостью (особенно в крайних положениях стола) и поэтому преобладают в парке малых фрезерных станков с приводом главного движения менее 25 кВт.

Универсальные инструментальные фрезерные станки оснащаются поворотной фрезерной головкой и поворотным столом и имеют мощности до 15 кВт.

В тех случаях, когда необходимы более высокая жесткость, простая загрузка деталей и высокая грузоподъемность стола, применяют бесконсольные фрезерные станки (рис.13.13, г–д). Жесткость таких станков значительно выше, чем консольных. В продольном направлении она составляет около 65 Н/мкм, в поперечном – около 125 Н/мкм. Точность позиционирования на станках с ЧПУ находится в пределах 20–40 мкм на длине перемещения 1 м.

Продольно-фрезерные станки (рис.13.13, в) предназначены для обработки крупногабаритных деталей в основном торцевыми фрезами.

а) б)

Рис. 13.14. Вертикальный (а) и горизонтальный (б) многооперационные станки

Многооперационные станки с ЧПУ имеют, по крайней мере, три линейные оси с числовым контурным управлением и одну или две оси вращения инструмента (рис. 13.14). На этих станках могут выполняться операции сверления, растачивания и фрезерования. Для автоматической смены инструмента предусмотрен инструментальный магазин. При необходимости станок оснащается системой автоматической смены деталей. Весь технологический процесс обработки детали управляется системой ЧПУ. Многооперационные станки являются основой гибких автоматизированных производств.

Похожие статьи:

poznayka.org