Метод роквелла формула – Что такое метод Роквелла? Метод определения твердости

alexxlab | 02.12.2019 | 0 | Вопросы и ответы

2.2.2 Метод Роквелла

Измерение твердости металлов и сплавов по методу Роквелла осуществляется вдавливанием алмазного конуса или стального шарика с последующим определением твердости по глубине получаемого отпечатка.

Алмазный конус с углом при вершине 120или стальной шарик диаметром 1,588 мм (1/16) вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р0=10 кгс и общей Р, равной сумме предварительной и основной Р1нагрузок. Общая нагрузка Р составляет 100 кгс при вдавливании шарика и 150 или 60 кгс при вдавливании конуса.

Схема определения твердости по Роквеллу приведена на рисунке 2.4.

Рисунок 2.4 – Схема определения твердости по Роквеллу

Твердость по Роквеллу НRвычисляют так:

(2.4)

(2.4)

где h0– глубина внедрения наконечника под действием предварительной нагрузки, мм;

h– глубина внедрения наконечника под действием общей нагрузки, мм;

k– постоянная величина, равная 0,26 мм для шарика и 0,2 мм для алмазного конуса;

с – цена деления шкалы индикаторного прибора, соответствующая внедрению наконечника на 0,002 мм.

Твердость по Роквеллу выражается в условных единицах и отсчитывается по шкале индикатора непосредственно в процессе испытания.

Шкала, вид наконечника и нагрузка выбираются в зависимости от примерной твердости НВ испытуемого материала по таблице 2.6.

Твердость по Роквеллу обозначается цифрами, характеризующими число твердости, и буквами НRс указанием шкалы твердости, например 60 НRС.

Таблица 2.4 – Выбор шкалы твердости, нагрузки и вида наконечника

Примерная твердость металла НВ, кгс/мм2 | Обозначение шкалы | Вид наконечника | Нагрузка, кгс | Допустимые границы измерения твердости |

60 – 240 | В | Стальной шарик | 100 | 25 – 100 |

240 – 495 | С | Конус из твердого сплава | 150 |

|

240 – 900 | С | Алмазный конус | 150 | 20 – 67 |

390 – 900 | А | Алмазный конус | 60 | 70 – 90 |

По сравнению с методом Бринелля метод Роквелла является более универсальным, так как позволяет испытывать металлы и сплавы любой твердости, включая твердые сплавы. По методу Роквелла можно также определять твердости сравнительно тонких образцов (толщиной до 0,4 мм). Наличие индикаторного прибора позволяет определить число твердости непосредственно отсчетом по шкале и тем самым делает этот метод более производительным, однако точность определения числа твердости ниже, поэтому надо проводить несколько замеров и определять среднюю величину.

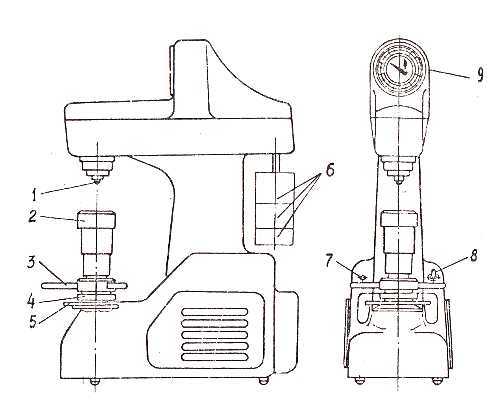

Общий вид прибора ТК-2М для определения твердости по Роквеллу приведен на рисунке 2.5.

Нагрузка на наконечник 1 создается с помощью грузов 6, подвешенных к системе рычагов. Весь процесс испытания осуществляется приводом, работающим от электродвигателя, с помощью которого прикладывают и снимают нагрузку на наконечник.

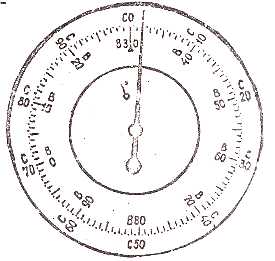

Индикаторный прибор 9 служит для отсчета числа твердости. На его циферблате (рисунок 2.6) нанесены две шкалы: красная В и черная С, имеющие по 100 делений каждая.

Шкала В смещена относительно шкалы С на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечника.

Рис. 2.5. Общий вид твердомера ТК-2М

Рисунок 2.6. Индикаторный прибор твердомера ТК-2М

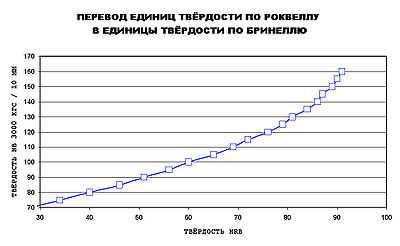

Для каждого образца провести не менее трех испытаний. Определить среднее число твердости. Перевести числа твердости по Роквеллу в числа твердости по Бринеллю.

Контрольные вопросы:

1. Что такое минерал?

2. Как определить твердость минерала?

3. Что называют горной породой?

4. Приведите классификацию горных пород в зависимости от условий образования.

5. Какие горные породы применяют для получения заполнителей тяжелых и легких бетонов?

Контрольные задания для СРС

1. Породообразующие минералы: минералы групп кремнезема, полевых шпатов, железистомагнезиальных силикатов, слюд, глинистых минералов, карбонатов, сульфатов: их отличительные черты, определяющие наличие в горных породах тех или иных свойств.

2. Коррозия природного камня и меры защиты от нее.

3. Виды фактуры отделочных изделий из природных каменных материалов и способы их получения.

4. Способы обработки природных каменных материалов

Лабораторная работа №3

«Ознакомление с различными видами керамических изделий (по коллекции). Определение качественных характеристик обыкновенного керамического кирпича и их соответствия гост, определение его марки. Изучение видов и свойств строительных стекол и изделий из стекла по коллекции и соответствие их требованиям ГОСТ»

studfiles.net

Метод Роквелла

Цифровой прибор для измерения твердости по методу Роквелла

Метод Роквелла – это метод оценки твердости материалов, основанный на измерении глубины проникновения твердого наконечника (индентора) под заданной нагрузкой в исследуемый материал. Твердость нужно измерять не менее чем в трех точках. Для вычисления принимают среднее значение результатов второго и третьего измерений.

1. История

Измерения твердости по относительной глубине проникновения индентора был предложен в 1908г. венским профессором П. Людвигом (Paul Ludwik) в книге “Die Kegelprobe” (дословно “испытания конусом”) [1]. Метод определения относительной глубины исключал ошибки, связанные с механической несовершенством системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения был изобретен уроженцами штата Коннектикут Хью М. Роквеллу (1890-1957) и Стэнли П. Роквеллу (1886-1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 г. в Швеции, был недостаточно быстрым и не пригодным для закаленных сталей, а также оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий метод.

2. Шкалы твердости по Роквеллу

Существует несколько альтернативных шкал, из которых чаще всего используются шкалы B и C. Для обозначения твердости, определенной по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB и т.д.).

Принцип оценки твердости по методу Роквелла (измерение по шкале B)

| Название | Шкалы | Сила | Индентор | Использование |

|---|---|---|---|---|

| A | HRA | 60 кгс | 120 ? алмазный конус | Инструментальные стали |

| B | HRB | 100 кгс | 1,58 мм стальная шарик | Алюминиевые сплавы, бронза, мягкие стали |

| C | HRC | 150 кгс | 120 ? алмазный конус | Закаленные стали |

| D | HRD | 100 кгс | 120 ? алмазный конус | Закаленные стали |

| E | HRE | 100 кгс | 3,16 мм стальная шарик | Антифрикционные металлические сплавы |

| F | HRF | 60 кгс | 1,58 мм стальная шарик | Сплавы цветных металлов |

| G | HRG | 150 кгс | 1,58 мм стальная шарик | Фосфористые бронзы |

| H | HRN | 60 кгс | 1,58 мм стальная шарик | Мягкие металлы низкой однородности, литейные сплавы |

| K | HRT | 150 кгс | 1,58 мм стальная шарик | Мягкие металлы низкой однородности, литейные сплавы |

Для определения твердости в тонких слоях (пленках) используются шкалы N (алмазный конус), T (стальная шарик 1,58 мм) и W (стальная шарик 3,16 мм) при нагрузках 15, 30 и 45 кгс каждый.

3. Формулы для определения твердости

Чем тверже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твердости материала выходило больше число твердости по Роквеллу, вводят условную шкалу глубин, принимая за единицу отсчета глубину, равную 0.002 мм (в частном случае, 0,001 мм для тонких слоев). При испытании алмазным конусом предельная глубина воплощение составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком – 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твердости выглядеть следующим образом:

а) при измерении по шкале А (HRA), С (HRC) и D (HRD):

Разница представляет разница глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и к его приложения (при предварительном нагружении).

б) при измерении по шкале B (HRB), H (HRH) – K (HRK):

в) при измерении по шкалам N, T и W (напр. HR30W, HR45N и т.д.)

nado.znate.ru

Метод Роквелла — Википедия

Ме́тод Рокве́лла — метод проверки твёрдости материалов. Из-за своей простоты он является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1]. Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими, как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Патентную заявку на новое устройство они подали 15 июля 1914; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 [2].

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924. Новый прибор был также запатентован под № 1516207[3][4]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин

Около 1923 года Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Шкалы твёрдости по Роквеллу[править]

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка»[6]. Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закалённой стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC).

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 кгс |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

Формулы для определения твёрдости[править]

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0,002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0,2 мм, или 0,2/0,002 = 100 делений, при испытании шариком — 0,26 мм, или 0,26/0,002 = 130 делений. Таким образом, формулы для вычисления значения твёрдости будут выглядеть следующим образом:

- При измерении по шкале А (HRA) и С (HRC):

Разность представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

- При измерении по шкале B (HRB):

Проведение испытания[править]

Метод Роквелла.- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Снять нагрузку

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения[править]

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывании результатов с циферблата

Сравнение шкал твёрдости[править]

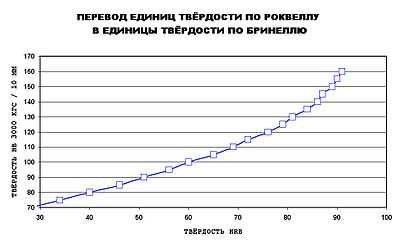

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость[править]

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими, как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

- ↑ G. L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- ↑ H. M. Rockwell & S. P. Rockwell. Hardness-Tester, US Patent 1294171, Feb 1919.

- ↑ S. P. Rockwell. The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- ↑ 4,04,1 S. P. Rockwell. Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- ↑ V. E. Lysaght. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ↑ ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- Я. Б. Фридман. Механические свойства металлов. Изд. 3-е, в 2-х частях. — М.: «Машиностроение», 1974

- М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. Изд. 2-е. — М.: «Металлургия», 1979.

Нормативные документы[править]

- ГОСТ 9013-59. Металлы. Метод измерения твердости по Роквеллу

- ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T)

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

wp.wiki-wiki.ru

Роквелла метод Википедия

Цифровой прибор для измерения твёрдости по методу РоквеллаМе́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[2].

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[3][4]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Шкалы твёрдости по Роквеллу

Циферблат прибора для проверки твёрдости по РоквеллуСтандартами нормировано 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения[6].

Наиболее широко используются два три инденторов: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривает в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

- HR=N−H−hs{\displaystyle HR=N-{\frac {H-h}{s}}}

- где разность H−h{\displaystyle H-h} — относительная глубина проникновения индентора под предварительной и основной нагрузками в мм,

- N,{\displaystyle N,} s{\displaystyle s} — константы, зависящие от конкретной шкалы Роквелла (см. таблицу).

Таким образом, твердость по Роквеллу является безразмерной величиной.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Методика проведения испытания промышленным твердомером Роквелла

Метод Роквелла.- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость по Роквеллу и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение результатов методов для конического алмазного индентора составляло всего +0,9 %.

Были также проведены исследования по нахождению связи между значениями твёрдости и другими прочностными характеристиками, определяемыми при растяжении, такими, как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

См. также

Примечания

- ↑ Kehl G. L. The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- ↑ H. M. Rockwell & S. P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

- ↑ S. P. Rockwell The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- ↑ 1 2 S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- ↑ Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ↑ ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- ↑ Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

Литература

- Фридман Я. Б. Механические свойства металлов. Изд. 3-е, в 2-х частях. — М.: «Машиностроение», 1974

- Бернштейн М. Л., Займовский В. А. Механические свойства металлов. Изд. 2-е. — М.: «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59. Металлы. Метод измерения твердости по Роквеллу

- ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T)

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

wikiredia.ru

Роквелла метод Википедия

Цифровой прибор для измерения твёрдости по методу РоквеллаМе́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

История[ | ]

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[2].

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[3][4]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Шкалы твёрдости по Роквеллу[ | ]

ru-wiki.ru

Метод Роквелла — Википедия

Цифровой прибор для измерения твёрдости по методу РоквеллаМе́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[2].

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[3][4]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Видео по теме

Шкалы твёрдости по Роквеллу

Циферблат прибора для проверки твёрдости по РоквеллуСтандартами нормировано 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения[6].

Наиболее широко используются два три инденторов: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривает в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

- HR=N−H−hs{\displaystyle HR=N-{\frac {H-h}{s}}}

- где разность H−h{\displaystyle H-h} — относительная глубина проникновения индентора под предварительной и основной нагрузками в мм,

- N,{\displaystyle N,} s{\displaystyle s} — константы, зависящие от конкретной шкалы Роквелла (см. таблицу).

Таким образом, твердость по Роквеллу является безразмерной величиной.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Методика проведения испытания промышленным твердомером Роквелла

Метод Роквелла.- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость по Роквеллу и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение результатов методов для конического алмазного индентора составляло всего +0,9 %.

Были также проведены исследования по нахождению связи между значениями твёрдости и другими прочностными характеристиками, определяемыми при растяжении, такими, как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

См. также

Примечания

- ↑ Kehl G. L. The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- ↑ H. M. Rockwell & S. P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

- ↑ S. P. Rockwell The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- ↑ 1 2 S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- ↑ Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ↑ ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- ↑ Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

Литература

- Фридман Я. Б. Механические свойства металлов. Изд. 3-е, в 2-х частях. — М.: «Машиностроение», 1974

- Бернштейн М. Л., Займовский В. А. Механические свойства металлов. Изд. 2-е. — М.: «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59. Металлы. Метод измерения твердости по Роквеллу

- ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T)

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

wiki2.red

Реферат Метод Роквелла

скачатьРеферат на тему:

План:

- Введение

- 1 История

- 2 Шкалы твёрдости по Роквеллу

- 2.1 Формулы для определения твёрдости

- 3 Проведение испытания

- 4 Факторы, влияющие на точность измерения

- 5 Сравнение шкал твёрдости

- 6 Оценка механических свойств по испытаниям на твёрдость

- 8 Список литературы

- 9 Нормативные документы

Введение

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Цифровой прибор для измерения твёрдости по методу Роквелла

1. История

Измерение твердости по относительной глубине проникновения индентора было предложено в 1908 г. венским профессором Людвигом (Ludwig) в книге Die Kegelprobe (дословно «испытание конусом»)[1]. Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 г. в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Патентную заявку на новое устройство подали 15.07.1914, и, после ее рассмотрения, был выдан патент № 1294171 от 11.02.1919[2].

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (г. Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а, вскоре, корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в г. Сиракьюс (штат Нью-Йорк), и 11.09.1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18.11.1924. Новый прибор имел патент № 1516207[3][4]. В 1921 г. Роквелл переехал в Уэст-Хартфорд (West Hartford), шт. Коннектикут, где сделал дополнительные усовершенствования[4].

В 1920 г. Стэнли сотрудничал с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen, с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 г. Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая всё еще существует в Хартфорде, шт. Коннектикут. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 г. компанию приобрела корпорация Instron (англ.).

2. Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквеллу (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка»[6]. Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

2.1. Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

а) при измерении по шкале А (HRA) и С (HRC):

Разность H − h представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

б) при измерени по шкале B (HRB):

3. Проведение испытания

Циферблат прибора для проверки твёрдости по Роквеллу

- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Снять нагрузку

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции

4. Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывании результатов с циферблата

5. Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

6. Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, как предел прочности (временное сопротивление, сужение в шейке и истинное сопротивление разрушению.

wreferat.baza-referat.ru