Молоты ковочные – Кузнечный молот – виды, устройство и принцип работы

alexxlab | 03.09.2019 | 0 | Вопросы и ответы

Устройство паровоздушных молотов – Кузнечные работы

Устройство паровоздушных молотов

Категория:

Кузнечные работы

Устройство паровоздушных молотов

В зависимости от назначения паровоздушные молоты могут быть весьма разнообразны по конструкции. Однако они состоят из одних и тех же основных частей (конечно, отличающихся по конструктивному исполнению): станины с фундаментной плитой, рабочего цилиндра, падающих частей, шабота, парораспределительного-устройства с механизмами управления.

Станина является основным элементом молота, на котором монтируются все остальные узлы машины. Станины делятся на одностоечные и двухстоечные. Станины одностоечных молотов имеют С-образную форму и обеспечивают возможность подхода к рабочему пространству с трех сторон, что создает значительные удобства при работе. Иногда для улучшения условий работы кузнеца шабот ставят не параллельно фронту молота, а под некоторым углом (около 35° к осевой линии станины).

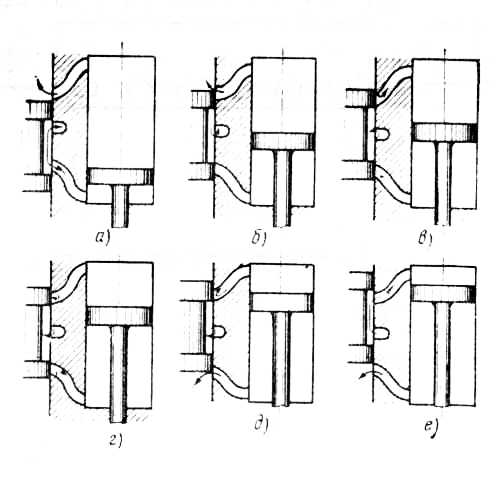

Для обеспечения правильного движения падающих частей на станине обычно имеются специальные направляющие — стальные плиты с пазами, по которым скользит баба. Благодаря направляющим и при ударе с эксцентриситетом шток молота достаточно устойчив, поэтому молоты с направляющими удобны при работе с подкладными штампами (когда эксцентриситеты неизбежны) и для операций протяжки.

Для изготовления мелких и средних поковок иногда используют молоты без направляющих на станине. Правильное движение падающих частей в таких конструкциях обеспечивается направляющими планками, которые монтируются в нижней части цилиндра. Молоты без направляющих по конструкции проще, чем молоты с направляющими, и стоимость их ниже. Кроме того, их удобнее обслуживать, так как подход к рабочему пространству не закрывается массивными направляющими. Однако направление падающих частей в этом случае оказывается недостаточно надежным, особенно при работе с эксцентриситетом.

Как в одностоечных, так и в двухстоечных станинах стойки обычно имеют в сечении коробчатую или двутавровую форму. При таких сечениях конструкция получается достаточно прочной и жесткой.

В одностоечных ковочных молотах станина может быть как монолитной, так и сборной. В обоих случаях к ее верхней части болтами крепится рабочий цилиндр. В сборной станине ее вертикальные стойки крепятся к фундаментной плите также болтами; в монолитных станинах фундаментная плита отливается заодно со стойками.

Стойки станины двухстоечных ковочных молотов притягиваются к фундаментной плите болтами, а в верхней части имеют площадки для крепления рабочих цилиндров.

Литые станины изготавливают из стали или чугуна; клепаные собирают из стальных листов и профилей.

Стойки штамповочных молотов при работе испытывают высокие ударные нагрузки. Для обеспечения хорошего направления бабы большое значение имеет жесткость стоек. Им обычно придают коробчатое сечение с внутренними ребрами жесткости. В верхней и нижней частях стоек имеются приливы: вверху для крепления цилиндра с парораспределительным механизмом, внизу для соединения стоек с шаботом. На внутренних поверхностях стоек делаются гнезда для установки направляющих и регулировочных клиньев.

Стойки штамповочных молотов делают обычно из стального литья с содержанием углерода 0,3—0,4 %. Фундаментная плита служит основанием для станины молота. Через нее станина связывается с фундаментом.

Рабочий цилиндр является основным силовым органом молота. Он монтируется в верхней части станины. По конструкции цилиндры весьма разнообразны. Давление пара (воздуха), поступающего в цилиндр, обычно равно 500—800 кПа (5—8 кгс/см2).

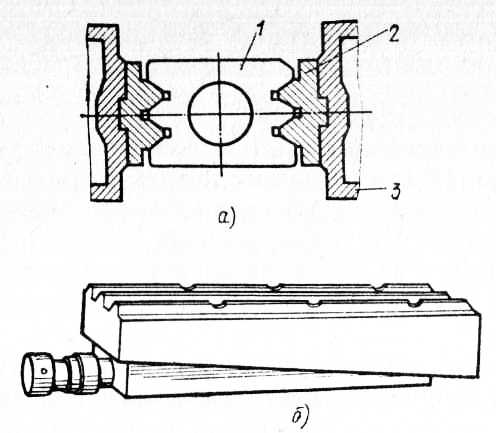

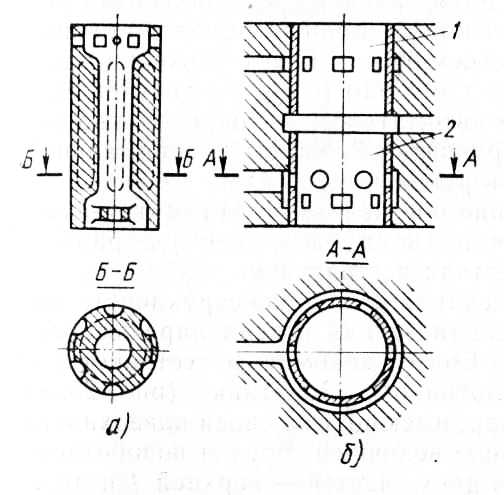

Рис. 1. Направляющие бабы:

а — разрез по направляющим, б —направляющая с регулировочным клином; 1 — баба, 2 — направляющая, 3 — станина

Рис. 2. Устройство, предохраняющее от разрушения верхнюю крышку цилиндра молота:

В современных паровоздушных молотах применяют цельные цилиндры, отлитые заодно с днищем, и цилиндры с отъемным днищем. В последнем случае обработка цилиндра значительно проще. Цилиндр соединяется со стойками болтами с амортизационными пружинами. Иногда между цилиндром и стойками устанавливается подцилиндровая плита.

При монтаже особое внимание обращают на центрирование цилиндра относительно оси молота, так как неправильный монтаж цилиндра может привести не только к резкому увеличению износа, но и к аварии.

Для предотвращения ударов в верхнюю крышку в случае обрыва штока в верхней части цилиндра устанавливается предохранитель. Наиболее просты по конструкции и надежны паровоздушные предохранители. Они представляют собой небольшой цилиндр, в котором установлен плунжер с выступающей нижней частью. Над плунжером остается замкнутое пространство, в которое подается пар или сжатый воздух. Если поршень цилиндра по какой-либо причине проскочит верхнее положение и дойдет до плунжера амортизатора, то паровая или воздушная «подушка», образующаяся в замкнутом пространстве, смягчит удар.

В нижней части цилиндра устанавливается сальник, который препятствует утечке пара или воздуха из цилиндра и одновременно обеспечивает смазку штока. Набивка сальника делается из графитизированного асбеста, в который для прочности вплетается латунная проволока. Для смазки штока набивка пропитывается салом.

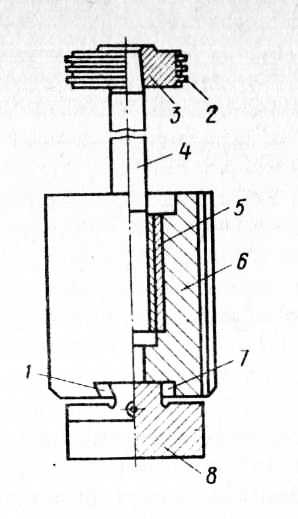

Рис. 2. Падающие части паровоздушного молота:

1 — сухарь, 2 — кольца, 3 — поршень. 4 — шток, 5 — втулка. 6 баба. 7 клин. 8 — штамп

При работе молотов на воздухе применяются также прорезиненная и пеньковая набивка; служат они около 10 смен.

К падающим частям относятся поршень, шток, баба и верхняя половина штампа (или бойка), удерживаемая клином и сухарем. Баба соединяется со штоком через промежуточную втулку.

Падающие части выполняют основную работу молота. Поршень воспринимает давление энергоносителя и заставляет связанные с ним шток и бабу подниматься при ходе вверх и (в молотах двустороннего действия) наносить удар при рабочем ходе. Баба с укрепленным на ней верхним бойком непосредственно наносит удар по поковке. Шток связывает между собой поршень и бабу. В молотах без направляющих шток обеспечивает и правильное перемещение подвижных частей, скользя по направляющим планкам рабочего цилиндра; в таких молотах шток делается более массивным. Для беспрепятственного движения поршня его диаметр делается на 1—2,5 мм меньше диаметра цилиндра. Чтобы через этот зазор не происходила утечка энергоносителя, поршень снабжается упругими стальными разрезными кольцами, изготовляемыми из стали 35 или 40. Применяются два — четыре кольца, однако наибольшее распространение получили поршни с тремя кольцами.

Поршни обычно делают из стали 45 или 50 высотой, равной диаметру.

Иногда поршни изготовляют заодно со штоком. Такая конструкция, особенно в крупных молотах, нецелесообразна, так как в случае поломки штока выходит из строя и поршень. Кроме того, изготовление такого штока-поршня сложнее и обходится дороже, поэтому наиболее распространены поршни, изготовляемые отдельно от штоков.

Поршневые кольца вставляются в специальные канавки, которые протачиваются в теле поршня. Зазор по высоте кольца (около 0,15 мм) необходим для того, чтобы дать кольцу возможность смещаться относительно поршня. Зазор по диаметру требуется для того, чтобы можно было сжать кольцо при установке поршня в цилиндр. Кроме того, если поршень прижмется вплотную к стенке цилиндра, кольцо должно иметь возможность полностью войти в канавку.

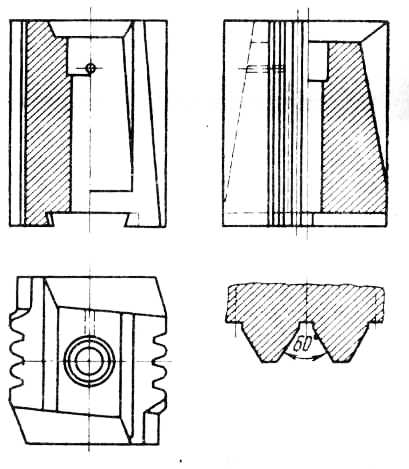

Рис. 3. Шток и поршень паровоздушного молота:

а — шток, изготовленный заодно с поршнем, б — шток с насаженным поршнем

Применяются кольца и других размеров. Срок службы колец у ковочных молотов составляет от 5 до 12 месяцев.

Шток представляет собой стальной цилиндрический стержень, диаметр которого зависит от массы падающих частей молота. Диаметры штоков ковочных молотов с массой падающих частей 1—5 т изменяются от 110 до 170 мм. Соединение штока с бабой может быть шарнирным и глухим. Шарнирное соединение встречается в ковочных молотах старой конструкции. Глухое соединение на конус без шпонок, гаек и клиньев зарекомендовало себя достаточно надежным. Таким способом соединяют и шток с поршнем. При этом в соединении шток — баба используется конусность 1 : 25— 1 : 12, а в соединении шток— поршень — 1 : 15. Поршень соединяется со штоком с применением горячей посадки.

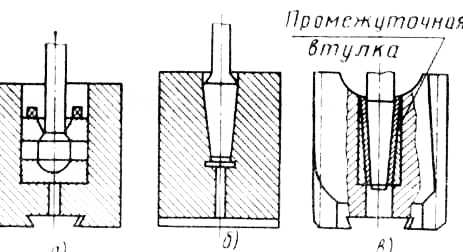

В соединении шток — баба часто используется промежуточная втулка (рис. 16, а). Она может быть разъемной, с цилиндрической внешней поверхностью, или цельной — с обеими коническими поверхностями. Между бабой и штоком, а также втулкой и штоком устанавливаются латунные прокладки. Все эти меры повышают надежность соединения.

Штоки являются наиболее нагруженной деталью молота, поэтому их делают из качественных сталей 45, ЗОХ, 40Х, ЗОХНЗА и др. Несмотря на это, они часто выходят из строя. Штоки изготовляют ковкой с последующей термической обработкой на структуру сорбита. После термообработки штоки шлифуют.

Некоторые заводы повышают стойкость штоков комбинированной термической обработкой, при которой нижняя часть штока (примерно ‘/з длины) закаливается, верхняя — остается «сырой». Хорошие результаты дает также поверхностная закалка штока токами высокой частоты и накатка роликом.

Баба молота наносит по поковке удар закрепленным на ней бойком. Развиваемое молотом усилие в основном определяется массой бабы. Поскольку условия работы (резкие удары) весьма тяжелы, для обеспечения прочности бабам придают возможно более простую форму (рис. 17) и устанавливают так, чтобы их центр тяжести лежал на оси штока.

Если на молоте предполагается-обрабатывать детали, резко отличающиеся по форме, например круглые диски и вытянутые балки, то целесообразно иметь несколько баб. Каждая из них должна использоваться для поковки одного типа.

На нижней части бабы имеются пазы для крепления верхнего бойка или верхней половины штампа. Последние крепятся к бабе с помощью хвостовика, имеющего углубление клиновидной формы, и клина.

На боковых поверхностях бабы имеются направляющие гребни, как правило, трапециевидной формы. Трапециевидные гребни по сравнению с прямоугольными имеют большую контактную поверхность, а поэтому напряжения смятия, а следовательно, и износ у них меньше. Кроме того, при такой форме направляющих может быть полностью исключено защемление бабы при ее нагреве и расширении.

Бабы молотов малых и средних усилий изготавливаются коваными из углеродистой стали, а также из стали 35Х, 40ХН, 40ХНЗ. Бабы молотов с массой падающих частей Юти выше в большинстве случаев выполняют литыми из легированной стали. Для очень крупных молотов бабы иногда делают сварными со сборкой их из кованых частей.

Шабот молота служит опорой для нижнего бойка (наковальни), на который при работе укладывается поковка. Масса шабота должна превышать массу падающих частей не менее чем в 8 раз. У молотов же, предназначенных для ковки сталей повышенной твердости (инструментальных, легированных), масса его обычно превышает массу падающих частей в 15—20 раз и более.

Шаботы ковочных молотов устанавливаются отдельно от стоек. Верхняя часть их имеет меньшие поперечные размеры, чем нижняя. Это вызвано тем, что ее необходимо пропускать через отверстие в фундаментной плите.

Рис. 4. Схема крепления штока с бабой:

а — шарнирное крепление, 6 — глухое крепление, в — крепление с применением промежу точной втулки

Рис. 5. Баба паровоздушного штамповочного молота

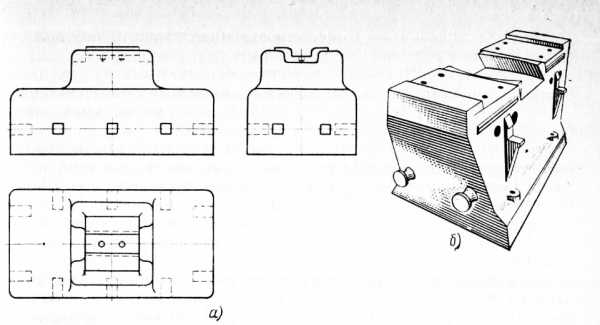

Рис. 6. Шаботы ковочного (а) и штамповочного (б) молота

Шаботы ковочных молотов отливаются из чугуна и стали. Про дельная масса цельного (монолитного) шабота ограничивается возможностями отливки, механической обработки, а также условиями перевозки и монтажа. Поэтому цельными выполняются шаботы для молотов с массой падающих частей не выше 5 т. Для молотов с массой падающих частей 6—7 т шаботы изготовляют составными из двух частей. Для более тяжелых молотов шабот собирается из 3—5 частей. Шабот штамповочного молота с массой падающих частей 20 т, например, состоит из 5 частей. Для предупреждения сдвига одной части шабота относительно другой применяются цилиндрические шпонки.

Нижние части составного шабота обычно отливают из чугуна, верхние части делают из стального литья. Для получения наиболее стойкого шабота отливку его частей проводят боковой стороной вверх, чтобы прибыльная зона оказалась при работе сбоку, а под штампом находился наиболее качественный металл. Шаботы устанавливают не прямо на фундамент, а на кладку из дубовых брусьев или на другие специальные прокладки.

В штамповочных молотах для установки стоек непосредственно на шабот в верхней части шабота делают специальные выступы.

Стойки соединяются с шаботом стяжными болтами. В малых и средних молотах используются четыре болта, в крупных — восемь. Поскольку при ударах (особенно эксцентричных) на болты передаются большие усилия, их головки снабжаются мощными пружинами. Для большей устойчивости стоек стяжные болты ставят под углом 10—12° к вертикальной оси. Удары ослабляют

соединения стоек с шаботом, поэтому для обеспечения надежности соединения между приливами стоек и шаботом устанавливают клинья, которые по мере износа подтягивают.

Для защиты окружающей среды от вредного влияния значительных механических колебаний применяют виброизоляторы, устанавливаемые под железобетонным блоком фундамента молота. В качестве виброизоляторов используют винтовые и тарельчатые пружины, а также резиновые блоки. Появились фундаменты плавающего типа, более эффективные, нежели подвесные виброизолированные фундаменты. Станина молота расположена на деревянной прокладке, опирающейся на бетонный блок. Под и емкость, выполненная из стального листа. В полости создана воздушная подушка, а полость заполнена водой (воздух подается по трубопроводу) через трубопровод. После заполнения водой полости в свободное пространство вокруг блока подается сжатый воздух, вытесняющий воду и приподнимающий фундамент с молотом. В процессе работы молота воздушная подушка, как бы уплотненная водой, поглощает энергию колебаний.

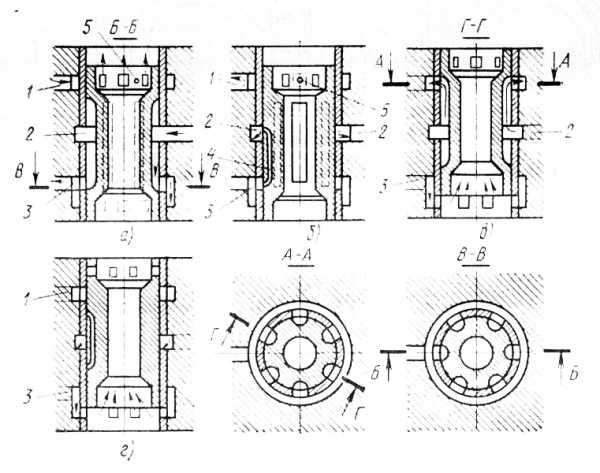

Парораспределительное устройство обеспечивает своевременную подачу энергоносителя в рабочий цилиндр молота. В зависимости от конструкции устройства молот может работать в автоматическом режиме, при ручном управлении, а также в смешанном режиме — как по автоматическому, так и по неавтоматическому циклу. Подача пара регулируется 3-мя типами парораспределительных устройств: золотниковыми, клапанными и крановыми.

Наибольшее распространение в настоящее время получило золотниковое парораспределение — простое и надежное в работе. Клапанное распределение начало широко применяться только в последние годы. Крановое распределение применяется лишь во вспомогательных устройствах — пусковых и дроссельных.

Основным элементом золотникового парораспределения является золотник. Он представляет собой полый цилиндр, диаметр которого в средней части меньше, чем по краям. Золотник соединяется с тягой, с помощью которой он может передвигаться вдоль втулки, имеющей три ряда окон.

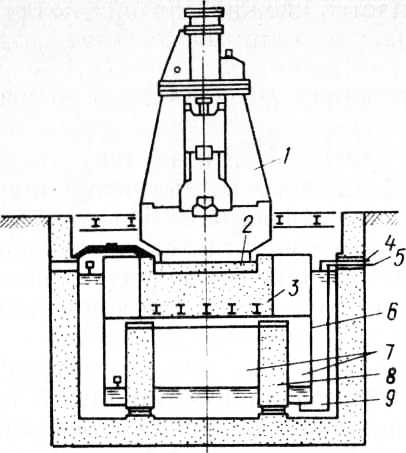

Рис. 7. Фундамент плавающего типа:

1 — станина, 2 — прокладка, 3— блок, 4, 5 — трубопроводы, 6 — емкость, 7, 9 — полости, 8 — опора

К среднему ряду по каналу В подается свежий пар или воздух. Верхний ряд окон открывается в канал С, который сообщается с верхней полостью рабочего цилиндра. Нижний ряд каналом А соединен с нижней полостью цилиндра, канал D направляет энергоноситель на выхлоп.

Для надежной работы золотник притирается к втулке. Зазор между ними не должен превышать 0,1—0,14 мм на диаметр, иначе будет происходить заметная утечка энергоносителя. Иногда для уменьшения утечек используют золотники с уплотнительными кольцами. При этом, однако, увеличивается усилие на рукоятке (педали). Кроме того, при работе молотов на паре и наличии конденсата кольца иногда заклиниваются.

В зависимости от того, как расположен золотник относительно втулки, он может соединять между собой различные каналы. В положении, указанном на рис. 8, а, впадина золотника соединяет каналы В и Л, а внутренняя полость — каналы С и D. В результате свежий пар из канала В попадает в канал А и оттуда в нижнюю полость рабочего цилиндра. В положении золотника, показанном на рис. 8, б, его впадина сообщает между собой каналы В и С, а канал А соединяется с каналом D. Свежий пар поступает в верхнюю полость цилиндра, а из нижней отработавший пар направляется в обратный трубопровод (на выхлоп).

Рис. 8. Нижнее (а) и верхнее (б) положения цилиндрического золотника

Таким образом, перемещая золотник, мы можем подавать энергоноситель в различные полости рабочего цилиндра и осуществлять подъем падающих частей и удары.

Золотник перемещается с помощью педали или автоматически от того или иного механизма. Как уже указывалось, в большинстве случаев применяется полуавтоматическое управление, в котором перемещение от руки (педали) осуществляется только в крайних положениях бабы.

На рис. 9 показана схема ручного управления с помощью цилиндрического золотника. Свежий пар по трубе поступает в коробку парозапорного вентиля. Поворачивая рукоятку, с помощью тяги открывает шибер, после чего пар поступает в кольцевую полость золотниковой коробки. Отсюда пар по каналу идет в нижнюю полость цилиндра под поршень. Шток увлекает бабу вверх. В это время отработавший пар из верхней полости цилиндра по каналу выходит через золотниковую коробку и трубу наружу.

Чтобы произвести удар, нужно нажать на рукоятку вниз. Золотниковая тяга сдвинет при этом золотник вверх, нижняя внутренняя кромка золотника перекроет канал, а затем он соединится с выхлопом. В то же время по каналу в верхнюю полость цилиндра поступит свежий пар, поршень под его давлением пойдет вниз и баба нанесет удар по поковке.

Для работы с ручным управлением требуется большой опыт, так как надо своевременно прекращать подачу свежего пара в нижнюю полость. В противном случае можно вывести из строя верхнюю полость. Этот недостаток устраняется при использовании автоматического и полуавтоматического управления.

Молоты с автоматическим управлением строятся с массой падающих частей не свыше 1,5 т. У них движением золотника управляет система рычагов, связанных с бабой.

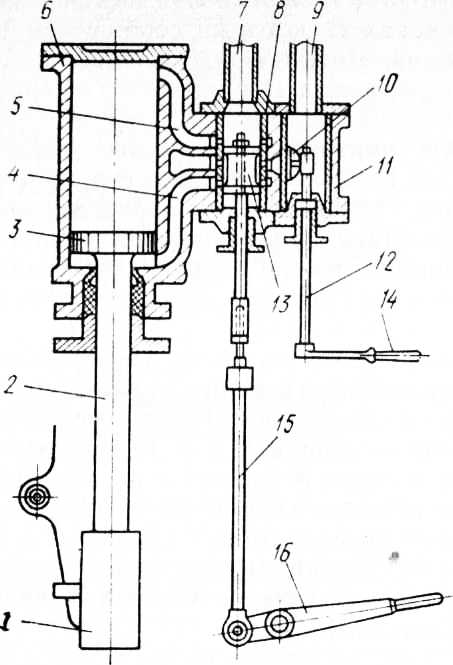

Рис. 9. Схема ручного управления с помощью цилиндрического золотника:

1 — баба. 2 — шток. 3 — поршень. 4, 5 — каналы. 6 — цилиндр, 7, 9 — трубы, 5 — золотниковая коробка, 10— шибер, 11 — коробка вентиля, 12, 15 — тяги, 13 — золотник. 14, 16 – рукоятки

Одна из схем автоматического управления изображена на рис. 22. К бабе молота на оси шарнирно крепится качающийся рычаг, пропущенный через втулку. При смещении бабы вверх рычаг поворачивает вокруг оси втулку, связанную тягой и рычагом с золотником, в результате золотник начинает смещаться вверх.

Положение, которое занимает золотник при крайнем нижнем положении бабы, называется начальным. Начальное положение золотника выбирается таким образом, чтобы в золотниковой коробке были открыты окна для впуска пара в нижнюю полость цилиндра и выпуска его из верхней. В результате из начального положения начинается движение бабы вверх.

Вместе с бабой под действием системы рычагов движется вверх и золотник. Если он поднимается настолько, что нижним концом перекрывает отверстия канала нижней полости цилиндра, «нижний пар» отсекается. С этого момента в нижней полости цилиндра начинается период расширения пара, а из верхней полости еще продолжается выхлоп, так как канал ее перекрыт не полностью. При дальнейшем движении бабы и золотника каналы верхней полости перекрываются полностью, после чего оставшийся в верхней полости пар начинает сжиматься движущимся вверх поршнем.

Поршень продолжает двигаться вверх за счет разности давлений под ним и над ним, а также за счет инерции подвижных частей. При этом вначале открываются нижние окна — на выпуск пара из-под поршня, а затем верхние — на впуск свежего пара в верхнюю полость цилиндра. Теперь уже давление сверху поршня выше, и в некоторый момент подвижные части доходят до своего верхнего положения и начинают движение вниз.

При падении бабы связанный с ней золотник тоже пойдет вниз, при этом последовательно произойдут: отсечка впуска верхнего пара, отсечка выпуска нижнего пара, выпуск верхнего пара и впуск нижнего. После удара описанный цикл будет автоматически повторяться.

Начальное положение золотника можно изменить, перемещая рукоятку эксцентрика, на котором крепится шарнир. Одновременно изменится и ход золотника. Поскольку от величины хода зависит количество пара, подаваемого в цилиндр, то в результате изменится ход бабы и энергия удара. Таким образом, рукояткой можно менять силу удара.

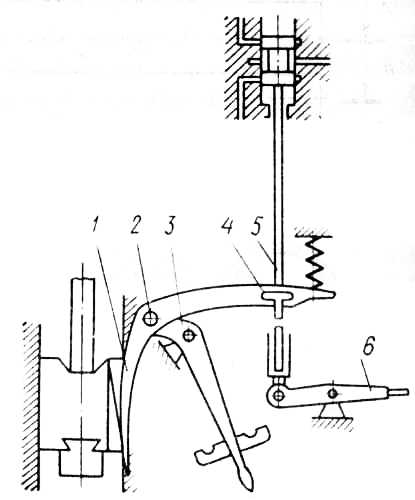

Рис. 10. Схема автоматического управления молотом:

1 — рычаг, 2 — тяга, 3, 6 — оси. 4 — втулка. 5 — качающийся рычаг

Система смешанного или комбинированного управления обеспечивает возможность управления молотом вручную и автоматически. Наибольшее распространение получило смешанное управление с саблеобразным рычагом.

Ручное управление в таких системах осуществляется с помощью рукоятки, которая через тягу передвигает золотник в нужное положение. Когда управление ведется вручную, саблеобразный рычаг отводится в сторону рукояткой. Если нужен автоматический цикл, рычаг прижимают к скосу бабы. При движении бабы сабля поворачивается вокруг оси и своим плечом двигает тягу золотника. Энергию удара при автоматическом цикле можно регулировать, изменяя положение рукоятки. Удары максимальной энергии получаются при поднятой рукоятке.

Полуавтоматическое управление обеспечивает автоматическую отсечку нижнего пара во время подъема бабы; перевод работы молота на удар и обратно осуществляется вручную.

В молотах с золотниками описанной выше конструкции (с поступательным перемещением) весьма велики потери пара, особенно при удержании бабы на весу. Более экономичны устройства с поворотным (вращающимся) золотником. Золотник представляет собой полый цилиндр, имеющий на своей поверхности ряд сквозных окон и ниш различной величины. Втулка поворотного золотника состоит из двух частей — верхней и нижней. В каждой из них также имеются отверстия. Расположение окон и ниш золотника и втулки показано (в развертке) на рис. 13, в, г, д. Отверстия ряда Г верхней втулки ведут в верхнюю полость рабочего цилиндра. Отверстия ряда В служат выпускными окнами. Отверстия в нижней втулке соединяют золотниковую коробку с нижней полостью рабочего цилиндра.

Рис. 11. Схема передвижения золотника при автоматическом управлении молотом:

Рис. 12. Схема смешанного управления с саблеобразным рычагом:

1 — саблеобразный рычаг. 2 — ось, 3, в — рукоятки, 4 — плечо сабли. 5 — тяга

Рис. 13. Поворотный золотник:

а — золотник, б — золотниковая втулка, в — развертка и сечение золотника, г, д — развертка и сечение втулок; 1 — верхняя часть втулки, 2 — нижняя часть втулки

Нижние окна верхней втулки и верхние окна нижней втулки располагаются в шахматном порядке. В средний кольцевой канал золотниковой коробки между верхней и нижней частями втулки подводится свежий пар.

Перемещая золотник в вертикальном направлении и поворачивая его, можно управлять впуском пара в ту или иную полость рабочего цилиндра и отсекать пар.

На рис. 14, а золотник опущен в крайнее нижнее положение. При этом средний канал сообщается продольными пазами золотника с верхними окнами нижней втулки. Свежий пар по каналу поступает в нижнюю полость рабочего цилиндра, и баба идет вверх. Одновременно отработанный пар из верхней полости цилиндра по каналу через окна втулки и золотника направляется на выпуск.

После того как баба молота поднимается на половину своего хода, золотник начинает поворачиваться. Когда баба пройдет 0,7 своего хода, золотник повернется на 30°. Продольные пазы золотника при этом окажутся между окнами нижней втулки и доступ свежего пара в нижнюю полость цилиндра почти прекратится. С этого момента пар будет поступать в нижнюю полость только через очень малое сечение соединительных каналов золотника.

В то же время окна в верхней части золотника расположатся между нижними окнами верхней втулки. Выпуск пара через них из верхней полости цилиндра (канал 1) также прекратится. С этого момента пар в нижней полости начинает расширяться, а в верхней сжиматься, образуя паровую подушку. Но через небольшое отверстие во втулке верхняя полость будет продолжать сообщаться с выхлопом. Поэтому пар, сыгравший роль буфера, постепенно из нее выйдет. Баба вплотную подойдет к ограничителям и остановится в крайнем верхнем положении.

Рис. 14. Схема положений поворотного золотника:

а — подъем, б — отсечка на подъеме, в — падение, г —- отсечка при падении; 1 —- канал в верхнюю полость цилиндра, 2 — канал подвода свежего пара, 3 — канал в нижнюю полость цилиндра. 4 — канал для компенсации конденсирующегося пара. 5 — отверстие для постоянного выпуска пара из верхней полости цилиндра

Рис. 15. Схема устройства полуавтоматического управления с поворотным золотником:

1 — рукоятка, 2 — рычажок, 3 — пружина, 4 — штырь, 5 — поводок, 6 — тяга. 7 — угловой рычаг, 8 —1 рычаг, 9 серьга, 10 – дорожка

Чтобы произвести удар, нужно золотник поднять вверх. Продольные пазы, оказавшиеся после поворота золотника между окнами нижней втулки, теперь (при подъеме) соединят нижние окна верхней втулки с кольцевым каналом, по которому поступает свежий пар. Этот пар по каналу пойдет в верхнюю полость рабочего цилиндра. Из нижней полости цилиндра отработавший пар будет по каналу свободно выходить в выхлопной паропровод через нижний ряд окон нижней втулки, так как золотник находится выше этих окон. Баба пойдет вниз.

Если теперь золотник повернуть в обратную сторону, то произойдет отсечка пара в верхней полости цилиндра. Выпуск из нижней полости по каналу будет продолжаться. Чтобы поднять бабу после удара, золотник опускают вниз перемещением рукоятки.

Поворот золотника на 30° осуществляется автоматически. Механизм поворота устроен следующим образом. На тяге золотника жестко насажен поводок, конец которого свободно проходит через штырь. Этот штырь закреплен на рычажке, так же свободно насаженном на тягу, как на ось. Этот рычажок с помощью серьги связан с двуплечим угловым рычагом, ось которого закреплена на стойке молота. Пружина прижимает угловой рычаг к упору на стойке. На бабе имеется выфрезерованная дорожка со ступеньками, на которую при подъеме бабы набегает ролик. В результате угловой рычаг поворачивается вокруг своей оси и через штырь и поводок поворачивает тягу с укрепленным на ней золотником.

Реклама:

Читать далее:

Бесшаботные паровоздушные молоты

Статьи по теме:

pereosnastka.ru

Паровоздушный ковочный молот. Ручная ковка |

Паровоздушный ковочный молот

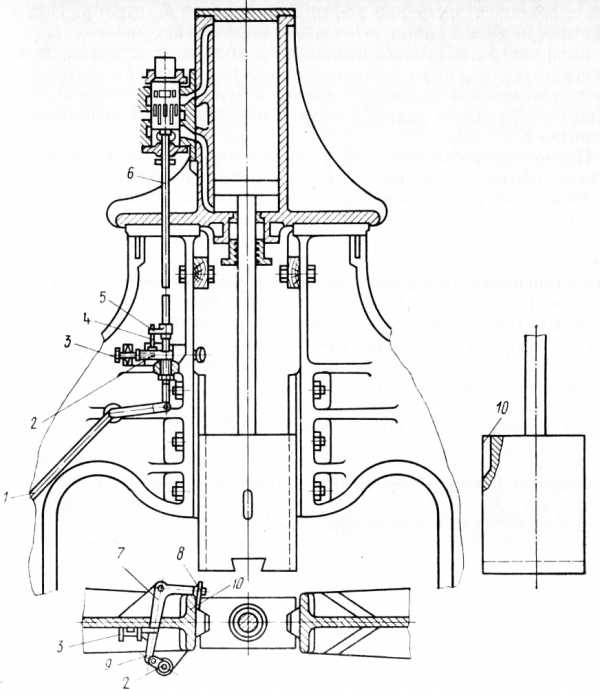

У паровоздушных ковочных молотов двойного действия масса ударных частей составляет 1000 . .. 8000 кг, а число ударов — соответственно 71 … 34 в минуту. Эти молоты предназначены для изготовления ковкой поковок средних размеров примущественно из прокатных заготовок, а также для ковки в подкладных штампах. По типу станины паровоздушные молоты бывают одно- и двухстоечными. Отечественная промышленность выпускает двухсто- ечные молоты арочного и мостового типов.

Двухстоечный паровоздушный ковочный молот арочного типа (рис. 10.48, а) имеет станину, составленную из двух стоек 21 (рис. 10.48, б), соединенных вверху цилиндровой плитой 23, а внизу притянутых к фундаменту анкерными болтами 13 через брусья 14. В верхней части станины находится рабочий цилиндр 25 с каналом 4 и паровоздухо- распределителыкш коробкой 6, в которой установлены дроссель и золотник системы управления молотом. В цилиндре 25 перемещается поршень 24 со штоком 22, на котором закреплена баба 19 с бойком 18.

Баба молота движется в направляющих 20 станины. В верхней часта цилиндра установлен паровоздушный предохранитель, состоящий из корпуса 1 и поршня 3. В корпус по трубе 2 подается рабочий пар или воздух. Такой предохранитель исключает жесткий удар поршня рабочего цилиндра по крышке последнего, так как в момент удара по поршню 3 предохранителя пар (воздух) под давлением устремляется навстречу поршню рабочего цилиндра и останавливает его.

Движение ударных частей (поршня, штока, бабы и бойка) осуществляется под действием сжатого пара (воздуха), поступающего сначала в паровоздухораспределительную коробку по трубе 5. Управляют работой молота с помощью рукояток 10 при автоматической отсечке впуска и выпуска пара из рабочего цилиндра.

Автоматические впуск и выпуск пара осуществляются под действием сабли 9 через систему рычагов 8 на паровоздухораспределительное устройство. При движении бабы сабля скользит по специальному, выполненному на бабе скосу, и. поворачиваясь на определенный угол, в нужный момент впускает или выпускает пар из цилиндра. Сжатый пар (воздух) через золотник и дроссель паровоздухораспределителя попадает по специальным каналам в рабочий цилиндр, заставляя бабу молота совершать возвратно-поступательное движение.

Если молот работает на сжатом воздухе, то отработанный воздух через трубу 7 выбрасывается в атмосферу. Для уменьшения утечек пара (воздуха) в днище рабочего цилиндра помещают сальниковое уплотнение для штока 22. Уплотнение поршня 24 в цилиндре 25 обеспечивается пружинными разрезными кольцами.

Шабот 15 молота, имеющий массу, в 15 раз превосходящую массу подвижных частей, устанавливают в железобетонном фундаменте 12 на деревянных (из дуба или бука) брусьях 11. Иногда вместо брусьев используют прокладки из тканевой прорезиненной ленты. На шаботе с помощью сухаря и клина крепят подушку 16, в которую устанавливают нижний боек 17.

Ковочные молоты арочного типа применяют для ковки поковок массой до 1,5 т. Стойки станины молота специально раздвинуты, чтобы удобно было изготовлять поковки больших габаритных размеров.

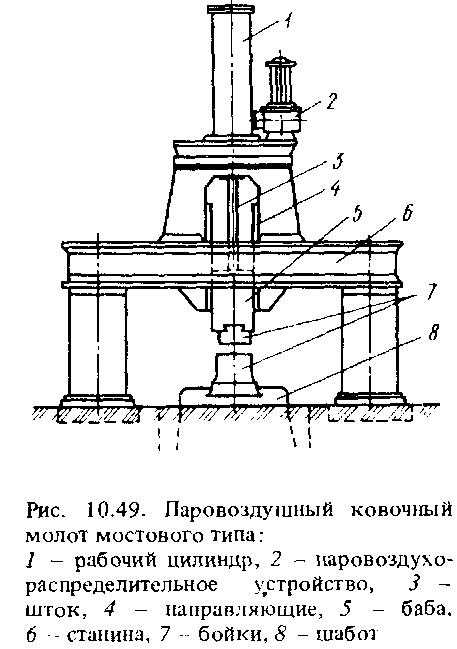

Для обработки заготовок массой свыше 1,5 т, больших габаритных размеров и сложной формы используют ковочные паровоздушные молоты мостового типа (рис. 10.49). Они удобны в работе, так как имеют свободный подход к нижнему бойку со всех сторон из-за большого расстояния между стойками (до 4,6 м) и применяются для ковки поковок массой до 2,5 т. По принципу действия эти молоты аналогичны молотам арочного типа.

Рассмотренные паровоздушные молоты могут работать в ручном и автоматическом режимах. В зависимости от положения рукоятки управления молотом можно производить либо единичный удар, либо серию автоматических ударов определенной силы (такое управление называется смешанным) . Созданы специальные автоматические устройства, которые, будучи связанными с системой паровоздухораспределения молота, позволяют осуществить работу последнего по программе, предварительно составленной в зависимости от типа, размеров и формы поковки. Заранее занесенные в память ЭВМ, эти программы по мере надобности подаются в исполнительные устройства молота.

Ковочные молоты выбирают в зависимости от массы, габаритных размеров и сложности формы изготовляемых поковок (табл. 10.1).

10.1. Ориентировочные данные для выбора ковочных молотов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Каждый молот снабжают паспортом, в котором завод-изготовитель указывает основные данные, необходимые для его монтажа в цехе, установки на нем бойков и правильной эксплуатации. В паспорте указывают также год выпуска, массу, габаритные размеры, техническую характеристику молота, приводят эскизы и размеры бойков и деталей, которые необходимо заменять при износе или поломках. К основным данным характеристики молота относятся давление пара, диаметр штока, площадь поршня, расстояние между направляющими, скорость бабы и др.

dlja-mashinostroitelja.info

изготовление и установка (фото и видео)

Кузнечный молот — это специальный инструмент, который позволяет придать металлическим заготовкам необходимую форму. Это ударное приспособление, действие которого обеспечивается кинетической энергией. Для ковки и штамповки используется именно он. Данный инструмент может быть изготовлен своими руками, если все выполнить правильно, то самодельный кузнечный молот не будет уступать по своим характеристикам промышленному.

Изображение 1. Эскиз самодельного кузнечного молота.

Принцип действия и конструкция

В конструкцию данного инструмента включены следующие элементы:

- основание;

- движущий элемент;

- станина;

- система управления.

Металлические заготовки обрабатываются при помощи таких элементов молота, как бои или штампы. Верхняя часть этих элементов зафиксирована на движущем элементе, а нижняя лежит на шаботе. Эти элементы приводятся в движение движущим элементом и ударяют по заготовке. Под действием удара заготовка меняет форму. Параметры молота, которые определяют его технические способности, — это вес падающих элементов или кинетическая энергия его движущей части. Перед началом самостоятельного изготовления инструмента необходимо составить его эскиз, примерно он должен выглядеть как на Изображении 1.

Кузнечный молот — это частный случай данного инструмента. Его назначение — пластическое изменение формы металла. Принцип действия основан на поддержке накопительной кинетической энергии его подвижной части. Современный инструмент приводится в действие при помощи электрического привода, хотя история кузнечного молота уходит в Средние века, когда он работал исключительно на ручном приводе. Этот инструмент претерпел серьезные изменения с тех времен. Его эволюция включает в себя несколько этапов, среди которых паровой привод и пневматические молоты.

Вернуться к оглавлению

Изготовление молота

Изображение 2. Пример готового кузнечного молота.

Декоративные элементы мебели и декора, изготовленные путем ковки или штамповки, в современном мире приобретают все большую популярность. Это объясняет волну подъема кузнечного искусства. Самодельный кузнечный молот — это возможность сэкономить на обустройстве кузни. Его изготовление потребует определенной доли находчивости.

Вам потребуется:

- сварочный аппарат;

- шлифмашинка и отрезные диски;

- профильная труба 40х70 мм;

- швеллер 80х120 мм;

- труба с круглым сечением 64 мм;

- металлическая болванка 110х110 мм;

- монолитная полоса 70х25 мм.

Профильная труба и швеллер предназначены для изготовления рабочей рамы инструмента, то есть его устойчивой основы, к которой будет крепиться привод и движущая часть с падающим элементом.

Изображение 3. Пример ножного привода.

Рабочая рама в дальнейшем устанавливается в бетонный фундамент. Сам молот изготавливается из кольца круглой трубы и монолитной полосы при помощи обработки сварочным аппаратом. При этом монолитная полоса послужит падающей частью, а труба — движущей. Привести ее в движение можно, если установить наверху рабочей рамы колесо, которое будет запускаться электрическим приводом и при помощи резинового троса запускать движущую часть, в результате готовый инструмент должен выглядеть, как на Изображениях 2. Можно обойтись и ножным приводом, однако эксплуатация такого инструмента будет более тяжелой и утомительной, ножной привод вы можете увидеть на Изображении 3.

Вернуться к оглавлению

Установка инструмента

Необходимо уделить должное внимание надежной установке кузнечного молота. Это не менее важно, чем его изготовление. Бетонное основание под ним должно быть очень прочным и надежным, так как сила удара падающей части довольно высока. Пол может быть разрушен, и молот придется переустанавливать, а это достаточно трудоемкий процесс.

Кузнечный молот устанавливается на собственный фундамент. Его необходимо армировать горизонтальной сеткой. Правильная установка — это залог неподвижности инструмента, а неподвижность, в свою очередь, обеспечивает его точную работу и безопасность мастера, который будет с ним работать.

Не стоит экономить на бетоне. Лучше переплатить за более высокую марку, чем пострадать от падения молота или снизить качество работы инструмента из-за подвижности и неустойчивости.

Вы можете самостоятельно изготовить и другие приспособления, необходимые в работе кузнеца: кузнечный горн, наковальню и даже станки для холодной ковки. На начальном этапе предприятия изготовление всех приспособлений собственноручно позволит вам значительно сэкономить, так как стоимость промышленного оборудования для кузницы очень высока.

moyakovka.ru

Пневматические ковочные молоты. Ручная ковка |

Пневматические ковочные молоты

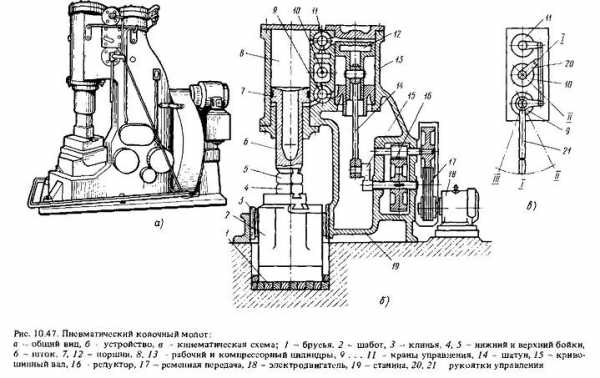

У пневматических ковочных молотов масса ударных частей составляет 50 . . . 1000 кг, а число ударов — соответственно 225 . . . 95 в минуту. Эти молоты предназначены для изготовления небольших поковок (0,5 … 20 кг) из прокатных заготовок и допускают ковку в подкладных штампах.

На рис. 10.47, а показан пневматический молот наиболее распространенной конструкции. Его основными частями (рис. 10.47, б) являются рабочий цилиндр 8 с поршнем 7, штоком 6 и верхним бойком 5, а также компрессорный цилиндр 13 с поршнем 12. Привод компрессорного цилиндра состоит из электродвигателя 18, ременной передачи 17, редуктора 16, кривошипного вала 15 и шатуна 14. Рабочий и компрессорный цилиндры соединены друг с другом верхним и нижним воздушными каналами с кранами управления 9, 10 к 11. Краны поворачиваются с помощью рукоятки ручного управления. На молотах с массой ударных частей до 250 кг дополнительно устанавливают педаль ножного управления. Нижний боек 4 крепится на шаботе 2, установленном на фундаменте на деревянных брусьях 1. Детали молота расположены в литой чугунной станине 19, а шабот фиксируется в окне станины с помощью деревянных клиньев 3.

В исходном положении поршень 7 рабочего цилиндра занимает крайнее нижнее положение, а поршень 12 компрессорного цилиндра — крайнее верхнее. Верхний боек 5 лежит на нижнем 4 или на заготовке. При включении электродвигателя 18 кривошипный вал 15 начинает вращаться и перемещает поршень 12 компрессорного цилиндра вниз. Под поршнем 12 воздух сжимается, через канал в нижнем кране 9 попадает в нижнюю часть рабочего цилиндра и давит снизу вверх на поршень последнего — в этот момент верхняя полость рабочего цилиндра через краны 10 и 11 соединяется с атмосферой. Вследствие того что в этой полости нет избыточного давления, поршень рабочего цилиндра начинает подниматься.

Когда поршень компрессорного цилиндра займет крайнее нижнее положение, поршень рабочего будет по инерции продолжать свое движение вверх. По пути к верхней крайней точке он перекроет верхний канал, связывающий полость с атмосферой, сожмет остатки воздуха и достигнет верхнего положения. После этого под действием сжатого воздуха в верхней полости рабочего цилиндра поршень последнего начнет двигаться вниз. Эта стадия совпадает с началом движения поршня компрессорного цилиндра вверх и возникновения высокого давления в верхней полости этого цилиндра.

При движении вниз поршня рабочего цилиндра откроется воздушный верхний канал и сжатый воздух поступит из компрессорного цилиндра в верхнюю полость рабочего. Под действием силы тяжести и давления воздуха подвижные (ударные) части молота с ускорением движутся вниз и наносят удар по заготовке. 264

При каждом обороте кривошипного вала поршень компрессорного цилиндра совершает один ход (вверх—вниз), а поршень рабочего — один рабочий ход. Таким образом, число ходов бойка пневматического молота равно числу оборотов кривошипного вала или числу оборотов электродвигателя, деленному на общее передаточное число редуктора и ременной передачи.

Три воздухораспределительных крана — верхний 11, средний 10 и нижний 9 (рис. 10.47, е) — расположены в станине между цилиндрами; в зависимости от положения рукояток 20 и 21 они открывают или закрывают воздушные каналы, обеспечивая требуемый режим работы молота. Пневматический молот может работать в следующих режимах: удерживание бойка в верхнем положении; единичный удар; прижим заготовки к нижнему бойку; автоматические удары; холостой ход.

Для удерживания бойка в верхнем положении рукоятку 21 ставят в положение /, а рукоятку 20 — в положение П. При этом верхние полости обоих цилиндров соединяются с атмосферой, а нижние — друг с другом. Сжатый воздух из нижней полости компрессорного цилиндра постоянно поступает в нижнюю полость рабочего, что и удерживает подвижные части молота в верхнем положении.

Для единичного удара рукоятку 20 ставят в положение I или II, а рукоятку 21 из положения I быстро переводят в положение II и сразу же возвращают обратно. После удара боек снова перемещается вверх и остается в этом положении, пока рукоятка 21 находится в положении I.

Для прижима заготовки к нижнему бойку рукоятку 20 ставят в положение /, а рукоятку 21 — в положение III. При этом верхняя полость компрессорного и нижняя полость рабочего цилиндров соединяются с атмосферой, а сжатый воздух из нижней полости компрессорного цилиндра через специальные каналы постоянно подается в верхнюю полость рабочего цилиндра, что и обеспечивает прижим заготовки к нижнему бойку. Избыточный сжатый воздух выбрасывается в атмосферу через предохранительный клапан, установленный в верхней полости рабочего цилиндра.

Для автоматических ударов рукоятку 20 ставят в положение / или II, а рукоятку 21 — в положение II. При этом положении рукояток средний кран закрывает выход воздуха в атмосферу, верхний соединяет верхние полости цилиндров, а нижний — нижние. При работе двигателя поршень рабочего цилиндра будет перемещаться вверх и вниз в соответствии с движением поршня компрессорного цилиндра вниз и вверх. Упругая связь между поршнями обоих цилиндров осуществляется воздухом. Силу ударов бойка при этом режиме работы регулируют рукояткой 21: чем ближе рукоятка к положению II, тем сильнее удары.

Для холостого хода рукоятки 20 и 21 ставят в положение I. При этом верхняя и нижняя полости компрессорного цилиндра соединяются с атмосферой и воздух из этого цилиндра без сопротивления постоянно выбрасывается наружу. Такой режим работы молота предохраняет компрессорный цилиндр от перегрева во время длительных пауз в работе. При холостом ходе верхний боек под действием силы тяжести опускается вниз и лежит на нижнем бойке.

Перед включением электродвигателя рукоятки обязательно следует установить на режим холостого хода, а перед выключением — на режим удерживания бойка в верхнем положении. После остановки двигателя подвижные части молота под действием силы тяжести медленно опустятся вниз на нижний боек.

Пневматические молоты нашли широкое применение в кузницах небольших заводов, мастерских, на участках ручной ковки. Объясняется это их низкой стоимостью, простотой обслуживания и высокой надежностью; кроме того, они не требуют больших капитальных затрат на установку или перестановку. Важным достоинством пневматических молотов является использование электрической энергии, а не пара или сжатого воздуха, применение которых дороже и сложнее.

У паровоздушных ковочных молотов двойного действия масса ударных частей составляет 1000 . .. 8000 кг, а число ударов — соответственно 71 … 34 в минуту. Эти молоты предназначены для изготовления ковкой поковок средних размеров примущественно из прокатных заготовок, а также для ковки в подкладных штампах. По типу станины паровоздушные молоты бывают одно- и двухстоечными. Отечественная промышленность выпускает двухстоечные молоты арочного и мостового типов.

dlja-mashinostroitelja.info

Молот ковочный паровоздушный – Энциклопедия по машиностроению XXL

Молоты ковочные паровоздушные арочного типа [c.283]Основные параметры и размеры молотов ковочных паровоздушных двойного действия арочного и мостового типов (ГОСТ 9752—75 ) [c.287]

Молот ковочный паровоздушный 256 [c.486]

Молоты ковочные паровоздушные двойного действия 1-8т [c.242]

В качестве машин-орудий для ковки применяют ковочные пневматические молоты, ковочные паровоздушные молоты двойного действия и ковочные гидравлические прессы. [c.477]

Молоты ковочные паровоздушные [c.158]

Молоты ковочные паровоздушные — Бойки — Размеры I — 235 — Расход пара 2 — 409, 410 —паровоздушные двойного действия 1 — 177, 178 —Средства. механизации 1 — 197 [c.422]

Молоты могут совершать удары с разной энергией, зажимать поковки между бойками и удерживать бабу на весу. Ковочные паровоздушные молоты строят с массой падающих частей 1000—8000 кг. На этих молотах изготовляют поковки средней массы (20—350 кг), преимущественно из прокатанных заготовок. [c.75]

Основным видом штамповочных молотов являются паровоздушные штамповочные молоты. Принцип их действия тот же, что и у паровоздушных ковочных молотов, но конструкция другая, [c.87]

Ковочные паровоздушные молоты [c.135]

Ковочные паровоздушные молоты двойного действия предназначены для ковки заготовок средней массы. По типу станины их разделяют на одно- и двухстоечные (арочного и мостового типов). [c.256]

Ковочные паровоздушные молоты двойного действия используют при ковке мелких и средних поковок массой 20-350 кг из проката и мелких слитков (максимальная масса до 2500 кг в основном из катаных заготовок). [c.477]

Технология и оборудование при ковке. Ковка применяется преимущественно в мелкосерийном и индивидуальном производствах. В качестве оборудования используются ковочные паровоздушные и пневматические молоты, ковочные гидравлические и парогидравлические прессы. На ковочных и парогидравлических прессах изготавливают крупные поковки. По массе поковки очень разнообразны и достигают 100 т и более. [c.157]

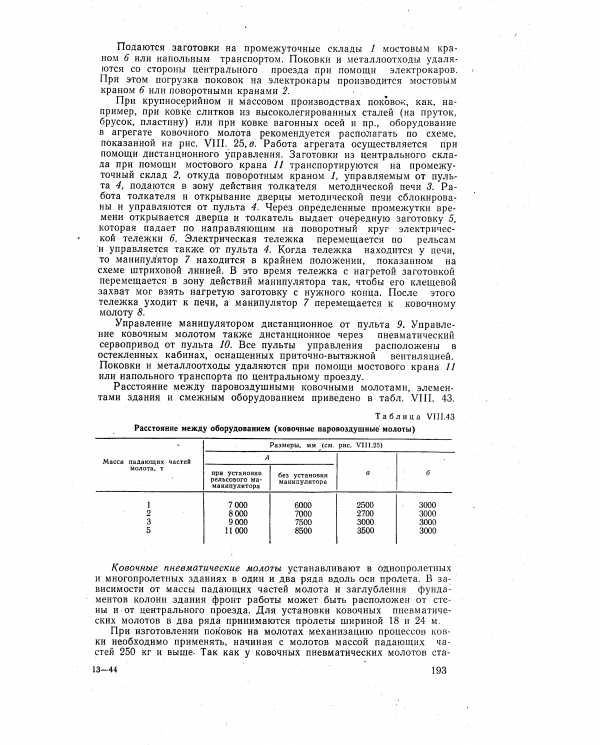

Механизация процессов ковки на ковочных паровоздушных молотах предусматривается в зависимости от типа производства и характеристики изготовляемых поковок. При массовом и крупносерийном производстве поковок типа вагонных осей, гладких валов и Пр. к ковочным молотам рекомендуется устанавливать напольные рельсовые манипуляторы и электротележки с поворотным столом. При указанном типе производства поковок у всех ковочных агрегатов предусматривается система дистанционного управления. При смешанном типе производства, т. е. когда имеются крупносерийное и мелкосерийное производства, [c.191]

Грузоподъемность основных средств механизации при изготовлении поковок на ковочных паровоздушных молотах указана в табл. УП1.42. [c.192]

| Таблица У1П.43 Расстояние между оборудованием (ковочные паровоздушные молоты) |  |

КОВОЧНЫЕ ПАРОВОЗДУШНЫЕ МОЛОТЫ ДВОЙНОГО ДЕЙСТВИЯ [c.177]

Размеры плоских бойков для ковочных паровоздушных молотов арочного типа [c.198]

Разработанный и внедренный на Ленинградском заводе им. С. М. Кирова механический рычажный кантователь к ковочному паровоздушному молоту показан на рис. 154. Этот кантователь [c.205]

Ковочные паровоздушные молоты по способу использования в них энергоносителя бывает простого и двойного действия. [c.210]

Ковочные паровоздушные молоты выпускаются отечественной промышленностью с номинальной массой падающих частей от 1 до 7,25 т, ковочные пневматические молоты — от 50 до 1000 кг включительно. В номинальную массу падающих частей молота входит масса бабы, штока, поршня и верхнего бойка. [c.210]

Ковочные паровоздушные молоты используются для изготовления поковок большой и средней массы из заготовок прокатанного профиля и слитков. В табл. 17 приведены данные, определяющие необходимую величину массы падающих частей ковочного молота для исполнения фасонных поковок массой от 20 до 700 кг. [c.211]

Шабот молота служит опорой для нижнего бойка и представляет собой массивную отливку из стали или чугуна, которая должна воспринять на себя ударное действие падающих частей молота при пластической деформации металла между верхним и нижним бойками. Нижний боек устанавливают на промежуточную подушку и вместе с ней закрепляют на ласточкин хвост клиньями к шаботу. Стандартом принято, что для ковочных паровоздушных молотов масса шабота должна быть больше массы падающих частей в пятнадцать раз. Шаботы для малых и средних молотов отливают цельными, а для больших молотов — цельными или составными. [c.217]

В паспорте ковочного паровоздушного молота помещают все основные данные и указания, имеющие важное значение и необходимые для нормальной эксплуатации машины. В их число входят подробные инструкции по сборке и монтажу, по наладке установленной машины, по способам смазки и контроля за ней, по уходу за молотом при работе и периодическому осмотру и освидетельствованию его основных узлов. [c.224]

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жест-Ркс. 179. Паровоздушный штамповочный мо- че И на нем достигает-лот двойного действия СЯ более точное совпа- [c.248]

Наибольшее распространение получили ковочные паровоздушные молоты двойного действия с массой подвижных частей до 5000 кг. [c.74]

| Фиг. 239. Схема устройства двустоечного арочного ковочного паровоздушного молота. |  |

У двухстоечного ковочного паровоздушного молота двойного действия (рис. 1У-23) поршень 1 связан штоком 2 с бабой 3, к которой прикреплен верхний боек 4. Нижний боек 5 установлен на подушке 6, прикрепленной к шаботу 7. Пар через золотник 10 поступает попеременно вверх-нее или нижнее рабочее пространство цилиндра 9. Управление золотником 10 осуществляется рукояткой 8, которой манипулирует машинист молота по команде кузнеца. Стойки молота и шабот устанавливают на отдельных фундаментах. [c.194] Ковочные паровоздушные молоты строят с массой падающих частей 1000—8000 кг. На этих молотах изготовляют поковки средней массы (20—350 кг) преимущественно из прокатанных заготовок. [c.113]

Нижний боек 3 укреплен в подушке 2, установленной на шаботе 1. Масса падающих частей ковочных паровоздушных молотов 1000— [c.341]

Штамповка на молотах. Наиболее распространена штамповка на паровоздушном штамповочном молоте двойного действия (рис. 23.2, а). По принципу действия он аналогичен ковочному молоту. Отличается штамповочный молот от молота двойного действия для ковки тем, что он имеет большую длину направляющих 4 для движения бабы 7 и большую точность регулирования усиленных направляющих. Отношение массы шабота к массе падающих частей также большее и составляет 20—25. Стойки 5 молота установлены на шаботе / и соединены с ним болтами 3 с пружинами 2, которые несколько амортизируют удар, предохраняя тем самым болты от поломки. Жесткая конструкция молота обеспечивает более полное использование энергии удара и большую точность штамповки. Ковочным паровоздушным молотом управляет машинист, штамповочным — непосредственно кузнец-штамповщик. В зависимости от степени нажатия на педаль молот совершает удары различной силы. Паровоздушные штамповочные. молоты изготовляют с массой падающих частей 0,5—35 т. [c.345]

Молоты ковочные паровоздушные По типу станины молоты разделяются двойного действия (табл. 1—3) пред- на одностоечные и двухстоечные. Оте-назначены для изготовления ковкой чественная промышленность изготов-покоБок средней массы преимущест- ляет двухстоечные молоты арочного венно из прокатных заготовок, а также и мостового типов, для ковки в подкладных штампах. [c.287]

В 1937 г. А. И. Зимин и В. Ф. Щеглов исследовали процесс работы ковочных паровоздушных молотов на заводе в г. Электросталь. Сделанные ими выводы убедительно показали, что действительные индикаторные диаграммы значительно отличались от применяемых ранее при изучении паровоздушных молотов теоретических (идеализированных) индикаторных диаграмм. В связи с этим возник вопрос о методе построения индикаторных диаграмм, которые долншы более точно отражать действительный рабочий процесс пара и воздуха в цилиндрах молотов. [c.48]Применеиие унифицированных цилиндров для ковочных и штамповочных молотов. … Применение паровоздушных буферов. . . . Установка чугунной закаленной гильзы цилиндра. ……………… [c.549]

Молоты. По своему назначению молоты бывают ковочные (для свободной ковки) и штамповочные (для ковки в штампах). По характеру движущей энергии молоты бывают паровоздушные и пневматические (работающие паром или сжатым воздухом при давлении 6—8 аг) и механические (работающие от трансмиссии или от отдельного электромотора). Мощность молота характеризуется весом его падающих частей (в. п. ч.), к которым относятся поршень, шток, баба и верхний боек. Паровоздушные молоты бывают простого и двойного действия. В молотах простого действия пар или воздух служат только для подъе.ма падающих частей, для чего пар или воздух впускаются пбд поршень, а в молотах двойного действия пар или воздух пускаются и над поршнем. [c.387]

Цехи ковки. Ковочные паровоздушные молоты устанавливают в однопролетиых и многопролетных зданиях. В зависимости от массы падающих чa feй и ширины пролета ковочные молоты устанавливают вдоль пролета в один и два ряда. Ковочные молоты имеют фундаменты больших габаритов, что не позволяет приближать их к колоннам здания поэтому рабочий фронт этих молотов целесообразно располагать от стены здания. Для установки ковочных паровоздушных молотов в два ряда применяют пролеты шириной 24 и 30 м. [c.191]

mash-xxl.info

Кузнечный молот своими руками: сборка конструкции

Идея собрать кузнечный молот своими руками посещает многих умельцев. Все большую популярность в последнее время приобретают различные элементы декора, изготовленные методом ковки. Оборудовать небольшую мастерскую вполне возможно в гараже или на даче.

Конструкция кузнечного молота с ножным приводом и пружиной.

Облегчить нелегкий труд кузнеца поможет механизм, который по силам собрать самому.

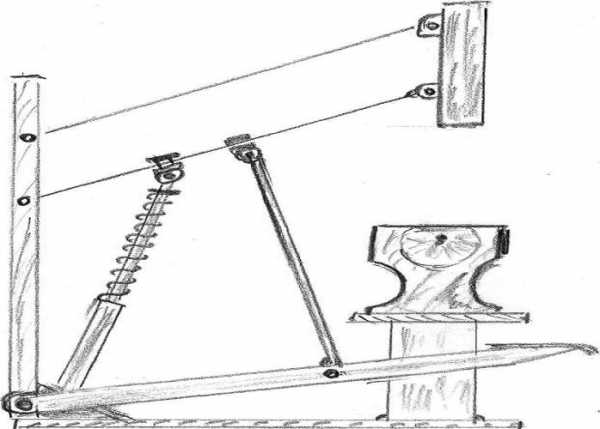

Для начала лучше выбрать самый простой кузнечный молот с ножным приводом (рисунок 1).

Рисунок 1. Простой кузнечный молот с ножным приводом возможно собрать и при наличии только сварочного аппарата.

Минимальный набор необходимых инструментов: сварочный аппарат с электродами и болгарка с отрезными и абразивными кругами.

Необходимые материалы (размеры указаны в мм):

- швеллер 100-120 — 5000;

- стальная полоса 70х25 — 3300;

- профильная труба 70х40 — 2000;

- профильная труба 80х80 — 400;

- труба Д нар.48 — 1000;

- прут Д 8 — 150.

Подготовка площадки для сборки молота

Прежде всего, необходимо подготовить место, где будет стоять кузнечный молот. Понадобится ровная площадка. Лучше всего забетонировать участок размером 2 м на 1 м на глубину 0,2-0,3 м. Для контроля плоскости нужно воспользоваться горизонтальным уровнем.

Вернуться к оглавлению

Рама для конструкции

Для изготовления рамы понадобится швеллер шириной 100-120 мм. Два отрезка длиной 2 м и три — 1 м. Две метровых заготовки сваривают между собой так, чтобы получился короб. Эта деталь станет передней поперечиной рамы и будет испытывать при работе наибольшую нагрузку. Именно на ней будет закреплена наковальня. Оставшийся метровый отрезок швеллера пойдет на заднюю поперечину. Двухметровые отрезки, уложенные параллельно, составят продольную основу рамы. Все элементы после тщательной подгонки свариваются (рисунок 2).

Вернуться к оглавлению

Механизм молота и его сборка

Рисунок 2. Схема сварных стыков.

Самая сложная деталь кузнечного молота — рычаг, на одном конце которого будет закреплен «боек», на другом — противовес. Чтобы в процессе эксплуатации такая ответственная деталь не деформировалась от ударов, для ее изготовления рекомендуется применить стальную полосу толщиной 25-30 мм и шириной не менее 70 мм. Для конструкции подойдет полоса длиной 2000 мм.

На расстоянии в 700 мм от края полосы с помощью сварочного аппарата проделывается отверстие диаметром не менее 56 мм. В отверстие вставляют обрезок трубы длиной 80 мм, внутренним диаметром 48 мм и тщательно приваривают к полосе с обеих сторон, соблюдая симметричность и перпендикулярность. Этот кусок трубы будет играть роль подшипника. Если трубу с такими параметрами найти не удается, приходится заказывать токарю втулку соответствующих размеров. Далее берут еще два отрезка полосы — 900 мм и 100 мм — и усиливают ими рычаг с помощью сварки, предварительно разложив все детали на ровной поверхности.

Рисунок 3. Конструкция простого педального молота.

Отрезок круглой трубы наружным диаметром 48 мм, длиной 1 м применяют в качестве оси рычага. Надежный кузнечный молот своими руками можно изготовить, используя цельнотянутую трубу.

Рычаг нужно установить по центру оси молота и зафиксировать его от продольных перемещений. Для этого берут два отрезка по 75 мм прута диаметром 8 мм и приваривают к оси.

«Боек» тоже приваривается. Им может послужить болванка из инструментальной стали квадратного или круглого сечения 80х80, 100х100 мм. Металл должен быть достаточно твердым, чтобы не деформировался при ковке.

Разделив профильную трубу 70х40 пополам, получают две вертикальные стойки по 1 м каждая. С помощью сварки устанавливают их на раме. На стойках закрепляется ось рычага.

На всех этапах сборки необходимо проверять горизонтальность конструкции. Молот кузнечный не должен быть перекошен.

Основой наковальни послужит профильная труба 80х80 мм длиной 400 мм. К ней привариваются два отрезка полосы 70х25 мм длинной по 150 мм, образуя своеобразный стол размером 150х140 мм. Собранная таким образом наковальня крепится на переднюю поперечину рамы.

Противовес подбирается так, чтобы обеспечить возврат рычага с «бойком» в исходное положение после удара. Противовесом может послужить любой кусок металлолома. В качестве элемента возвратного механизма можно добавить пружину. Место ее крепления видно на иллюстрации (рисунок 3).

Конструкцию кузнечного молота можно изменять, так как многое зависит от материалов, которые есть в наличии.

Существуют и более совершенные модели механического молота с ножным приводом. Опытные мастера могут попробовать сделать кузнечный молот с пневмо-, гидро- или электроприводом. С таким молотом можно не только украсить собственный быт, но и заняться бизнесом, улучшить свои экономические возможности.

moyakovka.ru

Молоты ковочные паро-воздушные – Энциклопедия по машиностроению XXL

Молоты ковочные паро-воздушные 8 — 348 [c.159]Молоты ковочные паро-воздушные арочного типа двойного действия [c.754]

Бойки ковочных паро-воздушных молотов [c.20]

Ковочные паро-воздушные молоты, одностоечные, без направляющих [c.349]

Ковочные паро-воздушные молоты, одностоечные, с направляющими [c.350]

КОВОЧНЫХ паро-воздушных молотов с одновременным впуском и выпуском пара. [c.364]

Для ориентировочных расчётов можно принимать г = (1,25—1,50) в среднем г/= = 1,35г . При последовательных автоматических ударах энергия и скорость бабы в момент удара для холодных ударов и при наличии поковки незначительно отличаются друг от друга. Количество ударов ковочных паро-воздушных молотов при непрерывной работе последовательными ударами приведено в табл. 21. [c.367]

Поковки среднего веса, для которых исходным материалом служит крупный прокат (обжатая болванка, кузнечная заготовка и т. п.), изготовляются на ковочных паро-воздушных молотах с весом падающих частей 1—3 т, а также на гидравлических ковочных прессах с усилием 400—800 т, реже на пневматических молотах. [c.103]

Основное механическое оборудование кузнечных цехов обычно классифицируют по кинематическим и динамическим признакам. При такой классификации наиболее типичные машины, используемые в кузнечных цехах, можно, подразделять на четыре группы (рис. 221) I группа — молоты, которые осуществляют ударную деформацию металла за счет энергии, накапливаемой падающими частями к моменту соприкосновения их с заготовкой. Молоты подразделяют на пневматические ковочные, паро-воздушные для ковки и штамповки, фрикционные штамповочные и рычажные ковочные. По характеру действия к этой группе машин — орудий примыкают также фрикционные винтовые, прессы И группа—гидравлические прессы, объединяющие группу машин с гидравлическим или парогидравлическим приводом, осуществляющих деформацию металла давлением за счет энергии, непрерывно подводимой в течение всего периода деформации металла, а группа машин в конструктивном отношении весьма разнообразна и имеет широкое распространение П1 группа — кривошипные машины — представляет собой обширную группу эксцентриковых, коленчатых, кулачковых и коленорычажных машин. Эти машины обрабатывают металл давлением в основном за счет энергии, накапливаемой вращающимися на холостом ходу деталями (маховик и т. д.), и частично за счет энергии, подводимой в процессе деформации. Применяют кривошипные машины для разнообразных штамповочных операций, некоторые типы машин используются и для ковки IV группа — ротационные машины — объединяет различные штамповочные маханизмы, у которых рабочий инструмент имеет вращательное движение. Энергия, расходуемая на деформацию металла этими машинами, подводится в течение всего периода обработки металла. [c.371]

Стандартные размеры ковочных паро-воздушных молотов двойного действия арочного типа [c.173]

Ориентировочная ширина бойков ковочных пневматических и паро-воздушных молотов [c.308]

Пример. Выбрать паро-воздушный ковочный молот для вытяжки в плоских бойках заготовки из стали с пределом прочности 60 KiiMxf и размерами ao=A =2U0 мм. [c.309]

Сплавы Штамповочные фрикционные н паро-воздушные молоты простого действия Штамповочные паро воздушные молоты двойного действия Ковочные гидравлические прессы Горизонталь- но-ковочные машины Штамповочные фрикционные прессы Штамповочные кривошипные прессы [c.462]

Паро-воздушные ковочные молоты, двухстоечные, мостовые, с направляющими [c.350]

Паро-воздушные ковочные молоты, одностоечные, с направляющими, с автоматическим управлением [c.352]

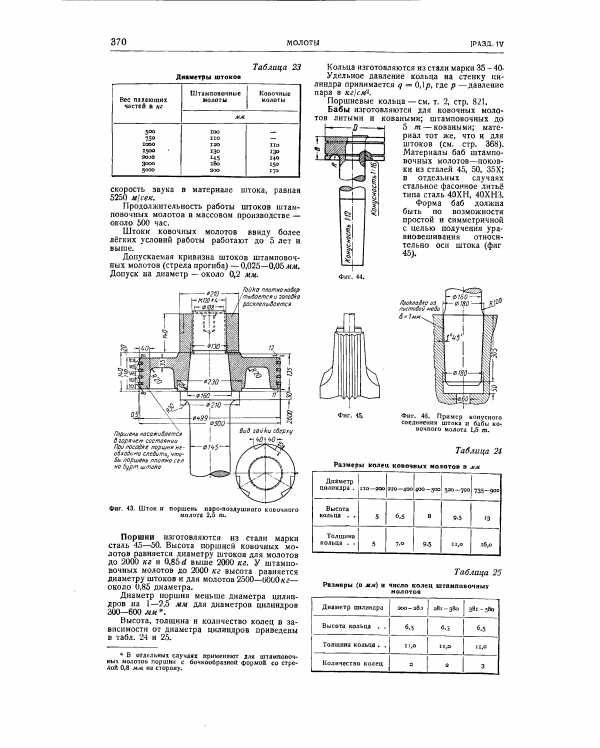

| Фиг. 43. Шток и поршень паро-воздушного ковочного молота 2 5 т. |  |

Вес падающих частей — до 3000 кi, Ввиду больших габаритных размеров тяжёлых молотов нормальный ряд ковочных молотов отечественного производства (ГОСТ 712-41) ограничивается весом падающих частей 1000 кг. Более тяжёлые молоты используются редко в особых случаях, когда по тем или иным причинам нельзя применять паро-воздушные молоты. Штамповочные молоты в СССР распространения не получили, однако заслуживают внимания. [c.379]

Главы X—XVI содержат справочные сведения и данные по конструкциям современного кузнечно-прессового оборудования во всем его конструктивно-технологическом разнообразии, включая паро-воздушные, приводные пневматические и другие молоты, гидравлические прессы, приводные кривошипные и ротационные машины, а также ножницы. По наиболее важным видам этого оборудования рассмотрены не только общие конструктивные ехемы, но также типовые узлы и детали, приведены указания по методике расчёта. Большое место уделено сведениям о вспомогательном и комплектующем оборудовании в виде прижимных, вытяжных и загрузочных устройств, а также подъёмно-транспортного оборудования для механизации работ при обслуживании ковочных агрегатов. [c.1080]

Табл. 6 содержит применяемые при разработке, проектов кузнечно-штамповочных цехов, тракторных, авто.мобильных и шарикоподшипниковых заводов данные о часовой производительности паро-воздушных штамповочных молотов и горизонтально-ковочных машин для производства поковок, средних по весу и сложности конфигурации [16]. [c.71]

Свободная ковка. Общие замечания. Свободную ковку осуществляют на ковочных гидравлических прессах, паро-воздушных, пневматических и рессорно-пружинных молотах. [c.103]

Характеристики паро-воздушных ковочных молотов арочного типа (по ГОСТ 4730-49) [c.106]

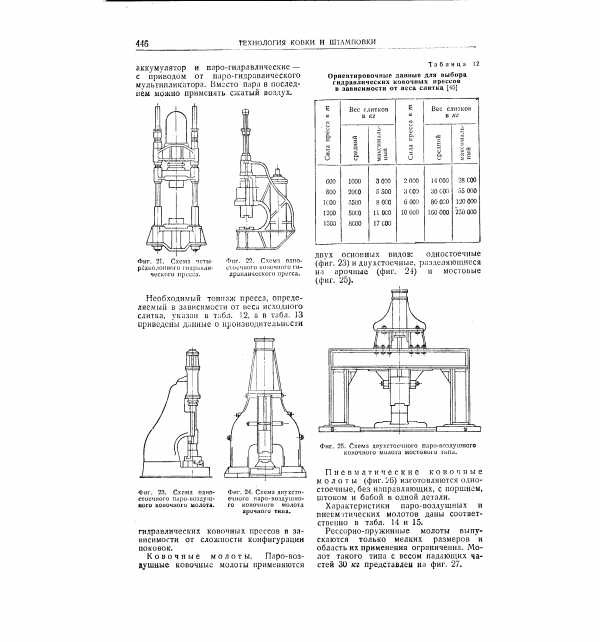

| Фиг. 25, Схема двухстоечного паро-воздушного ковочного молота мостового типа. |  |

Молот управляется воздушными клапанами 3, расположенными в каналах 4, соединяющих цилиндры. Клапаны открываются и закрываются при помощи педали 9 (ножное управление) или при помощи рукоятки (ручное управление). Управление пневматического молота устроено так, что баба может нанести по поковке один удар или автоматически подряд несколько ударов, а также может удерживаться на весу или прижимать поковку к нижнему неподвижному бойку. Верхний боек 5 прикреплен к бабе молота, а нижний 6 —к подушке 7, установленной на массивном металлическом основании — шаботе 8, покоящемся на собственном фундаменте и со станиной молота не связанный. Пневматические молоты имеют массу падающих частей от 50 кг до 1 т. Число ударов молота составляет от 70 до 190 в мин. Паро-воздушные молоты подразделяются на молоты простого и двойного действия. У молотов простого действия пар или воздух служат только для подъема падающих частей. Молоты этого типа применяются редко. У ковочных молотов двойного действия пар или воздух служит не только для подъема падающих частей, но и для дополнительного давления на поршень при падении бабы, что позволяет значительно увеличить энергию удара молота. Заготовки нагревают до 1000—1200° С и затем подают к прессу для ковки. [c.294]

Паро-воздушные ковочные молоты имеют массу падающих частей от 0,5 до 5 т и работают с применением пара или воздуха под давлением 6—9 ат. [c.295]

Производительность кривошипных ковочно-штамповочных прессов примерно в 1,5 раза больше паро-воздушных штамповочных молотов. Благодаря ряду преимуществ горячая объемная штамповка на этих прессах может быть отнесена к числу наиболее прогрессивных технологических процессов. В современных кузнечных цехах эти прессы работают в поточных и автоматических линиях. [c.305]

Мелкие поковки обычно куют на пневматических молотах, крупные на паро-воздушных ковочных молотах, а очень крупные и тяжелые поковки на гидравлических прессах. [c.412]

Паро-воздушные молоты приводятся в действие как паром, так и сжатым воздухом. Они подразделяются на молоты простого и двойного действия. У первых — пар или воздух необходим только для подъема бабы. Такие ковочные молоты теперь применяются [c.413]

Одностоечные паро-воздушные ковочные молоты встречаются реже. Их применяют для более легких работ. Паро-воздушные ковочные молоты изготовляются с весом падающих частей от 0,5 до 5 т. Пар или сжатый воздух, необходимый для работы молота, в зависимости от конструкции последнего должен иметь давление от 6 до 8 кГ см . [c.414]

Паро-воздушные штамповочные молоты (фиг. 248) отличаются от ковочных большей длиной направляющих, в которых ходит баба молота, большим весом шаботов, креплением стоек молота непосредственно к шаботу. Эти особенности конструкций паро-воздушных штамповочных молотов обеспечивают высокую точность штамповки. Штамповочные молоты, как правило, имеют педальное управление, что дает возможность штамповать поковки и управлять молотом одному рабочему. [c.423]

Например, для одностоечного паро-воздушного ковочного молота такими параметрами будут вес падающих частей, величина хода бабы, вылет от оси штока и др. для металлообрабатываюшего станка— число оборотов или ходов в минуту, подачи, крутящие моменты и т. д. [c.370]

Ковочные механизмы разделяются на две группы 1 (паровые молоты, пневматические и воздушные молоты, падающие молоты и 2) пресс ы—гидравлические, паро-гидравлические, фрикционные, ковочные машины. Первая группа — это механизмы, работающие ударом, а вторая—постепенным нажатием. В зависимости от способности металла быстро деформироваться применяется тот или иной вид механизма. Результаты течения металла от действия обоих типов механизмов, как видно из опытов Массея, одинаковы. Большие молоты (падающий вес более 20 т) по экономическим и конструктивным соображениям заменяются прессами. Выше были указаны три главных приема ковки 1) свободная ковка (для фасонных изделий или для полос), [c.354]

mash-xxl.info