Насадки для гравировки по металлу – Какие насадки на гравер используются для работы по дереву, металлу, камню

alexxlab | 07.07.2020 | 0 | Вопросы и ответы

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

В статье будет затронута тема как сделать расходники своими руками. Не для кого не секрет, что китайские насадки очень низкого качества, а у фирменных цена кусается. Так что в некоторых случаях выгоднее будет сделать самому. Под катом вы увидите мои самодельные насадки и так же интересные решения из интернета.

Абразивные насадки

Лепестковый круг для гравера

Родные наждаки на резиновом барабане живут не долго, по этому нужно найти альтернативное решение. Из фанеры вырезаем окружность небольшого диаметра:

Придаём более ровную форму:

Делаем пропилы ножовкой по металлу:

В полученные прорези на эпоксидную смолу вклеиваем наждак:

Получаем:

Лепестковый круг для дрели

Насадка диаметром побольше. Чтоб не получилась «растопырка» как в предыдущем варианте, при склейке наждак нужно стянуть резинкой. Это происходит из-за того, что основание ткани впитывает смолу из разреза и грубеет.

Готовая насадка:

Плюс лепестковых кругом в том, что они служат на порядок больше, чем обычный наждак на барабане такого же диаметра.

Наждак для дрели из роликов от магнитофона

В старых бобинных магнитофонах имеются большие резиновые ролики с металлической втулкой. На втулку сажаем болт, а на резину клеим наждак:

Отрезные круги для гравера

Тема довольна распространена, но всё же расскажу для полноты картины.

Берём тонкий отрезной диск для УШМ, циркуль с двумя иголками, шило, и ненужные ножницы:

1) Циркулем вычерчиваем окружности (слишком большие круги делать не стоит, работать ими неудобно. Оптимальный размер — чуть меньше стандартного круга) Следим за тем, что бы центр окружности находился посередине одного из квадратиков армирующей сетки.

2) Разрезаем ножницами диск на сектора, и потом вырезаем сами окружности, находящиеся в секторах. Для этой работы подойдут ножницы по металлу, но и обычными канцелярскими тоже можно делать, только они от этого сильнее тупятся, так что берём те ножницы, которые не жалко.

4) Обтачиваем круг на малых оборотах об ненужный точильный камень:

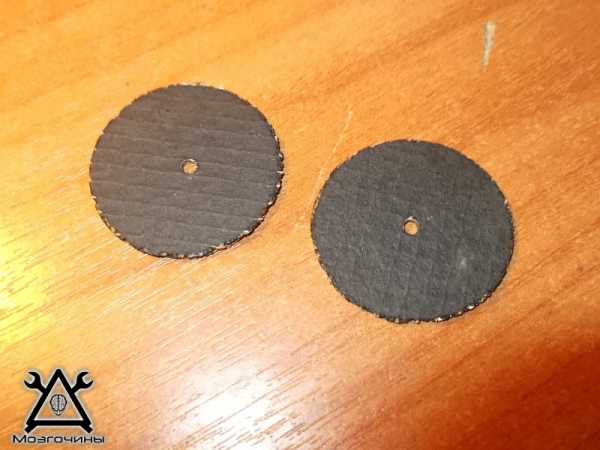

И получаем армированные отрезные круги:

Изготовление таких кругов обходится гораздо дешевле, нежели их покупка. Так же они дольше служат чем покупные неармированные круги.

Насадка для декоративной шлифовки

В пробку вкручивается саморез без шляпки, а в основание приклеивается шайба. Кулачки патрона будут упираться в шайбу и не давать саморезу вкручиваться глубже.

Удобнее всего такую насадку использовать на сверлильном станке. Можно вкрутить вместо самореза в пробку насадку для войлоков:

Полировальная насадка для дрели

Ещё одна довольно распространённая тема. Войлок от валенка зажимается болтом с широкими шайбами. На войлок наносится полировальная паста, например паста ГОИ.

Далее следует несколько примеров абразивных насадок, взятых из интернета.

Шлифовальный барабан для дрели

Шлифовальный барабан для гравера

На токарном станке вытачивается металлический барабан с прорезью, в которую заправляется край наджака, и он обматывается вокруг барабана. Фиксация происходит резинкой. Ту же конструкцию можно сделать и из фанеры, как показано в предыдущем варианте.

Шлифовальные цилиндры для гравера

Товарищ Marshall предлагает делать цилиндры таким образом, цитирую:

Для того, чтобы сделать данный вид расходки нам понадобится: прочная, но как можно более тонкая ткань ( лучше Х/б ), шкурка нужной зернистости, а главное, трубочка подходящего диаметра, на которой и будут находиться цилиндры во время склеивания.

Итак, берем ткань и нарезаем ее длинными полосками шириной 12 мм. Потом эти полоски режем вразмер диамертра трубочки с нахлестом примерно 1-1.5 см., плотно натягиваем на трубку (чтобы они не болталис ) и склеиваем наши кусочки прямо на трубке с помощью обычного ПВА. Дальше задача чуть посложнее: надо правильно сделать трафарет, по которому будут в дальнейшем вырезаться сами шкурки. Трафарет показан на рисунке справа под трубкой. Делаем так: берем, отрезаем кусок шкурки такой же ширины, как и такань, но на 1 см длиннее. Прикладываем поверх наклееной ткани и отмечаем место, где должен быть стык двух торцов шкурок. После этого делаем необходимые геометрические действия: из точки должного стыка проводим поперек шкурки линию, с другого конца шкурки, на том же расстоянии делаем то же самое, после чего проводим в образовавшихся прямоугольниках диагонали и отрезаем по этим диагоналям кусочки шкурки. Теперь, когда вы прикладываете ваш трафарет поверх наклеенной на трубке ткани, вы получаете точное диагональное соединение торцов шкурки. Теперь у вас есть трафарет, который можно обвести ручкой по контуру на оборотной стороне наждачки.

Далее совсем просто: клеим полоски ткани пока на трубке не закончится место. Далее по трафарету вырезаем кусочки шкурки и клеим поверх ткани тем же ПВА или лучше «Моментом». Чтобы шкурка не развернулась до того, как она приклеится, надо ее прижать резиночкой или полоской изоленты. После высыхания может получиться так, что ваша поделка приклеилась к трубке, поэтому надо после нанесения клея пару раз в разное время повернуть заготовки вокруг своей оси. Также, чтобы из бежать приклеивания заготовки к трубке нельзя использовать супер — клей и трубка не должна быть деревянной.

Фрезы

Фреза из колёсика зажигалки для дрели или гравера

Если насадка будет использоваться в дрели, то сажаем колёсико на болт, если в гравере — вместо отрезного круга:

Такая фреза запросто режет дерево, пластик и мягкий металл.

Фреза для дрели из дюбеля

Стачиваем со шляпки все лишние неровности. Отрезным кругом гравера делаем пропилы под углом и получаем фрезу:

Центрорез

Разновидность сверла и фрезы. Центрорезом удобно прорезать отверстия в материалах, имеющих малую толщину. В металлическом брусочке нужно высверлить сначала отверстия под сверло и резец, потом под прижимные винты и нарезать в них резьбу.

Если центрорез будет использоваться в дрели, то вместо сверла нужно установить металлический пруток. Резец делается из хвостовика сломанного сверла.

Так же им можно нарезать шайбочек, например из стеклотекстолита от распаянных плат:

Фреза из пробки

Одна книжка предлагает изготовить фрезу из пробки. На сколько это удачная идея я скачать не могу, так как сам не пробовал обрабатывать что либо такой фрезой. Думаю, что для очень мягких материалов подойдёт.

Пара конструкций фрез из интернета

Фреза из ножа электробритвы

Товарищи на форуме предлагают использовать нож электробритвы как фрезу. Но есть одна проблема — направление вращения ножа обратное, так что нужна дрель с реверсом.

Фреза из ножовочного полотна

Ну вот и всё!

Добавляйте в комментарии свои насадки и годные варианты из интернета.

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SterAK

mozgochiny.ru

насадки, назначение и способы применения

“Дремель” (гравер, бор-машинка, мини-дрель и т.п.) сейчас – имя нарицательное.Дремель – это наименование группы прямошлифовальных машин, предназначенных для полировки, фрезеровки, сверления изделий (деталей) из различных материалов и обработки поверхностей.

Желательно чтобы инструмент был оборудован системой регулировки частоты вращения. Совсем не помешает цифровой дисплей, который позволяет визуально контролировать обороты. Возможность прямого включения максимальной частоты вращения повышает удобство использование машинки, избавляет от необходимости лишних операций. Гибкий приводной вал гарантирует комфортную и точную работу в труднодоступных местах. У машинки в комплекте идут насадки, подобранные для выполнения основных операций – шлифовки, полировки, фрезеровки, резки, сверления.

Вот об этих насадках (которые в комплекте и которые изготовлены их подручных материалов) я коротко попробую вам рассказать в этом обзоре.

Начнем издалека – с элементарных правил безопасности при работе с дремелем 🙂Очки же необходимы для защиты глаз от той же пластиковой пыли и от металлических осколков/шариков, разлетающихся в разные стороны при шлифовке, к примеру, медных дендритов. Не советую вам использовать для защиты глаз очки из стекла. Стекло может разбиться, повредив газу, или поцарапаться отлетевшим осколком. Не экономьте на очках, приобретите пластиковые, произведенные специально для защиты глаз.

Далее предостережения будут выдаваться небольшими порциями по мере необходимости 🙂

Итак, насадки.

Цанги.

В них вставляются и зажимаются сверла, сменные насадки для гравировки, резания, шлифовки и полировки:

Цанги, чаще всего, поставляются в комплекте с дремелем и отличаются друг от друга диаметром отверстия для насадок и сверл.

Сверла.

Для сверления отверстий различного диаметра под рукой необходимо иметь несколько разнокалиберных сверл. И чем больше ассортимент – тем лучше 🙂 Сверла затупляются и ломаются, особенно тонкие (0,5, 07, 1 мм). Диаметр отверстия обычно точно соответствует, а лучше, если оно чуть больше диаметра шнура, штифта, проволоки, цепочки или другого вида материала для нанизывания, на котором бусина или другой декоративный элемент будут закреплены в последствии. На данном фото – свела с диаметром в сечении от 0,5 до 2 мм:

* Обрабатываемую деталь необходимо очень крепко держать руками, чтобы она не могла вырваться и отлететь. Полет такой неконтролируем вообще, а скорость колоссальна. Скорость вращения вала в современных минишлифовальных машинках – от 9 тысяч оборотов и до 35 тысяч. Вырвавшаяся из рук бусина вполне в состоянии, к примеру, разбить цветочный горшок, стоящий на окне, или вазу в другом конце комнаты или, что гораздо хуже, ударить в лицо, если вы все же… пренебрегли советом его защитить.

Ни в коем случае не касайтесь руками вращающихся частей дремеля (насадок, сверл, дисков, цанг) – вы можете серьезно пораниться.

По мере сверления отверстия, в бусине не лишним будет совершение возвратно-поступательных движений сверлом. Это позволяет высверленной пластике освобождать канал для дальнейшего сверления. В противном случае бусина рискует расколоться.

Если в процессе сверления сверло “завязло” в пластике, то лучше не пытаться его выдернуть или протащить дальше по отверстию. Немедленно выключите дремель и аккуратно вытащите сверло .

Будьте осторожны, при обработке металлических деталей, можно обжечь руку. Металл быстро и сильно нагревается. Хотя бы на пару секунд делайте перерывы, чтобы не давать детали перегреваться.

Металлические щетки:

Предназначены они для обработки металлических поверхностей. Различаются формой, густотой щетинок и жесткостью, в конечном счете. В данном случае имеем стальные, жесткие, щетки и латунную, мягкую. По форме щетки бывают плоскими дискообразными, как на верхних фото, а бывают и кистеобразной формы:

Выбор щетки обусловлен тем, какие поверхности предполагается обрабатывать – плоские детали или фактурные поверхности, со стойким покрытием или же с тонким, подобным фольге.

На этом фото представлены щетки из пластика:

Это мягкие щетки для аккуратной очистки металлических поверхностей на труднодоступных участках. Подходят они так же и для более аккуратной отшлифовки поверхностей с тонким слабым покрытием (медным, к примеру).

* Все перечисленные щетки (металлические и пластиковые) не годятся для шлифовки пластики – они через чур для этого жесткие.

Шлифовальные камни.

На этом фото – насадки для шлифования и полирования поверхностей из металла и пластика.

В верхнем ряду (серые и оранжевые) – насадки из грубого камня. Они годятся только для стачивания серьезных шероховатостей и не подходят для тонких работ и работ по пластике:

Самодельная плоская насадка для шлифовки.

На этой серии фотографий изображена самодельная насадка, предназначенная для шлифовки плоских поверхностей. Я такую насадку изготовила на основе камня, шедшего в комплекте к дремелю, с гладкой плоской поверхностью (в верхнем ряду слева – серо-зеленый):

В строительных магазинах продаются круги – “блины” с липучкой, для закрепления здоровенных (сантиметров 15-16) шлифовальных дисков из наждака:

“Блины” эти с обратной, гладкой стороны, имеют липкий слой. Вырезаем из такого блина круг, диаметром с каменную круглую плоскую насадку (фото выше), отклеиваем защитный слой, приклеиваем этот круг к шлифовальному камню – и получаем насадку для сменных дисков наждака.

* Можно использовать обычную липучку, продающуюся в любом швейном магазине, посадив ее на поверхность камня-насадки на обыкновенный секундный клей.

Теперь о самих сменных дисках.

В тех же строительных магазинах 🙂 продаются и сменные диски наждака. Диаметр дисков такой же, как и у «липучего» – примерно 15-16 см. С одной стороны они – обычный наждак (с разной степенью зернистости, по номерам), а с другой – ответная часть для липучки.

Так вот, из этих дисков нарезаем много-много маленьких кругов (диаметр должен быть равен диаметру липучки или на миллиметр больше, но не меньше!) и, по мере необходимости – засаливания, заменяем эти самодельные самовырезанные наждачные диски на новые:

Еще один вид самодельной насадки для шлифовки и полировки круглых/овальных бусин.

На этом фото – заклепки:

Эти заклепки предназначены для расклепывания специальным пистолетом. Диаметры технологических “хвостов” этих заклепок бывают разные – зависит от размера самой заклепки. У меня он подобран таким образом, что точно соответствует диаметру зубочистки, на которой запекалась бусина.

Образивом для шлифовки может служить наждак-губка или самый обыкновенный наждак нужной зернистости.

В данном случае, для примера взят наждак-губка (фото слева). Это мягкий материал, не позволяющей бусине быть слишком сильно стертой при обработке таким способом.

На длинный “хвост” заклепки надевается бусина. Хвост заклепки вставляется в цангу соответствующего диаметра, цанга фиксируется. Теперь можно включать дремель и шлифовать бусину, как показано на этом фото:

* Заклепка с “хвостом” – это всего лишь пример того, что под рукой всегда можно найти что-то, что запросто приспосабливается, под инструмент. Заклепку в описании можно легко заменить на обыкновенный гвоздь нужного диаметра, закрепленный в цанге так, чтобы шляпка придерживала бусину, а острая часть уходила в цангу.

Насадка-основа.

Такая насадка необходима для фиксации на ее стержне грубых шлифовальных дисков-камней, отрезных дисков, мягких полировальных дисков и войлочных насадок со сквозным отверстием, а так же всевозможных самодельных насадок:

Далее – несколько видов насадок, используемых гораздо реже, но все же необходимых.

Войлочные полировальные конусы и диски.

Они используются для финишной обработки поверхностей из пластика и металла, но из-за того, что на больших оборотах такие насадки «пылят» нещадно – использовать их нет решительно никакого резона.

По образу и подобию их вполне возможно изготовить самодельные тканевые, которые прослужат гораздо дольше готовых войлочных и гораздо меньше замусорят помещение разлетающимися волокнами.

Насадки для гравировки.

С помощью таких насадок на поверхность из пластика и металла можно нанести рисунок, надпись, сделать углубления, борозды, насечки и т.п.:

* В магазинах медтехники, практически всегда, можно приобрести алмазные боры. Ассортимент их весьма широк. Срок службы таких боров довольно большой, а точность работ, выполняемых с их помощью – на порядок выше стандартных гравировальных головок, комплектующих дремель.

Теперь о том, как можно выйти из ситуации, если дремеля нет, и покупка его не пока предвидится, а вручную шлифовать/полировать уже нет сил…

Бюджетный набор для маникюра может несколько месяцев прослужить в качестве маломощной шлифовальной машинки. В комплекте таком обычно бывает несколько насадок. В данном наборе попалось: пара шлифовальных головок, «пемза» металлическая и плоская войлочная насадка.

Шлифовальные головки (с металлическими конусами разного диаметра) и плоскую металлическую можно использовать без изменений конструкции, а вот войлочную насадку видоизменяем варварским способом 🙂 Сдираем войлок, грубым наждаком зачищаем площадку пластиковую и по тому же принципу, что описан выше, изготавливаем плоскую шлифовальную насадку со сменными дисками. Это то, что мы имеем после манипуляций с изготовлением липучко-наждаков:Таким приспособлением можно без труда (но не очень быстро) шлифовать плоские пластиковые поверхности, металл, проволоку и прочее, что не требует больших оборотов для качественной обработки поверхности:

Вот такие пироги.

Спасибо, что осилили 🙂

Взято вот тут

insideclay.blogspot.com

Шлифовальная насадка для гравёра своими руками – Ярмарка Мастеров

Задача стояла такая: сделать шлифовальную насадку по металлу для гравёра Калибр своими женскими руками из подручных материалов. Надобность в такой насадке была продиктована наличием в доме множества интересных металлических стальных и латунных предметов, которые нужно было подновить. А с покупкой мною гравёра это стало возможно в домашних условиях. Те насадки, которые шли в комплекте с гравёром Калибр совершенно не подошли мне. Иными словами — результат от их применения — ноль без палочки, никакущий результат, отсутствие подходящих насадок для какой-либо шлифовки-полировки латунных и стальных предметов. Латунная щетка, которая шла к гравёру Калибр почернела и не оставила на поверхности ни единого светлого пятнышка. Может, она для чистки, но ни в коем случае не для шлифовки и дальнейшей полировки латуни. Все войлочные насадки от Калибра, что мёртвому припарки — потёрлись боком и только разлохматились. Хотя у меня не было никакой полировальной пасты (не знаю, нужна ли она в случае полировки металла). Но что в таком случае делать?

Как отполировать с помощью гравёра старые латунные и стальные предметы?

Заранее посмотрела ролики в сети и нашла хорошее решение — сделать такую насадку самостоятельно из подручных материалов. Понравилась такая идея: сделать диск из толстой кожи (который и сам по себе можно будет использовать для полировки) и на него насадить диск из наждачной бумаги с крепкой подложкой зернистостью Р500. Такую конструкцию буду использовать для полировки стали. Фишка в том, что самодельные диски из наждачной бумаги можно менять в зависимости от этапов обработки и обрабатываемых материалов. Такие маленький кружочки можно вырезать и из больших круглых шлифовальных дисков с клеевой подложкой.

Вот поэтапно отфотографирован процесс изготовления:

Подобрала отрезок от кожаного ремня, который я не выкинула, а положила в коробочку со словами: “Пригодиц-ца!”. И вот, пригодилось! Вот он.

Сначала стачила верхний слой теснёной кожи для придания кожаной заготовке более плоской поверхности. Очень много грязи от такого процесса.

Три верхние насадки от гравера Калибр не подошли. Наждачный валик коричневый из набора насадок, шедших в кейсе с гравёром Калибр, не помог — слетел с резинового валика сразу в следствие несовпадения диаметров. Снимала верхний слой коричневым цилиндром из отдельного набора к Калибру. Там сошлись размеры валика и резиновой насадки. Вот результат.

Далее нарисовала желаемые кружки и отметила серединки.

Потом проколола центр кругов шилом.

Отверстие не везде получилось по центру.

Думаю в следующий раз целесообразно сначала колоть отверстие, а потом пририсовывать кружок. Подправила контур кругам по трафарету из коричневого отрезного круга, шедшего в комплекте насадок к Калибру.

Вырезала круг не совсем аккуратно, так как это совершенно не обязательно, потому что буду подшлифовывать его контур гравёром.

Ну вот и шаблон сломался!

Надо из картона шаблончиков наделать. Но лучше изготовления для аккуратных и ровных кружков пользоваться пробойником для кожи (на Ярмарке Мастеров такие тоже есть). Но у меня такой просечки-пробойника не было. Поскольку отверстие после вырезания оказалось не по центру, подравняла круг и после вырезания.

Править кожаный кружок на бруске оказалось совершенно невозможно — грязь и ноль результата.

Обтачила кожаные кружочки той же цилиндрической насадкой, что и ремень в начале. А вырезала круги финскими ножницами Fiskars 1988 года выпуска. Прекрасно режут, всем рекомендую такие ножницы.

Перехожу к наждачной бумаге.

Рисую круги по контуру обточенного кожаного круга и делаю дырочки.

Потом вырезаю шлифовальные кружочки. Опять кривовато! Ну подравняю прямо на насадке.

Собираю насадку на имеющемся у меня держателе:

Ну и теперь: пробую! Сил правда уже не осталось на серьёзную работу, и я зашлифовала стальную линейку. Получилось! Теперь только наждачки меняй с различной зернистостью! Ура!

На изготовление вместе с фотографированием ушло аж три часа. Многовато! Ну а теперь только кружки из наждачки режь. Это максимум 10 минут!

Надеюсь, этот опыт будет вам полезен. А я буду публиковать отполированные вещи, которым я верну вторую жизнь с помощью такой насадочки!

www.livemaster.ru

Алмазные отрезные диски для гравера

Всем привет.Итак, продолжая обзаводиться всяким-разным инструментом для относительно недавно приобретенного гравера (в народе, дремеля) продолжаю обзаводиться всякими разными насадками для этого инструмента. Дисковые пилы уже есть, а не так давно пришли, заказанные вместе с ними алмазные отрезные диски. Именно о них и пойдет речь в сегодняшнем обзоре.

Продавец был выбран совершенно случайно, основным критерием во время его выбора была стоимость товара. На то, чтобы попасть в мое почтовое отделение ушло у нее около 3 недель, что не так уж и много. К сожалению, полноценного трека на посылку не было, так что тут можно ознакомиться только с ее перемещением по территории Китая.

Комплект состоит из 5 алмазных дисков и одной оправки. Так же в посылке была признательная бумажка от продавца, с просьбой не забыть оставить ему положительный отзыв. Видимо, он так пытается поднять рейтинг магазина 🙂

Думается мне, что изначально в этой пластиковом полиэтиленовом чехле, идет как минимум 10 дисков и 2 оправки. Однако, китайцы решили ускорить процесс реализации товара с одновременным увеличением прибыли. Упаковку они просто режут на 2 части, которые и продают по отдельности 🙂 Во всяком случае срез тут точно не заводской.

Диски двухсторонние — покрыты алмазной крошкой с двух сторон. Алмазное ли это напыление или нет проверить возможности нет, так что остается верить на слово. Да и выглядят они идентично.

Все диски имеют одинаковый диаметр — 22 миллиметра.

Особых претензий к качеству изготовления как дисков, так и оправки у меня нет. Диски ровные, круглые, без перекосов. Во всех дисках отверстие для крепления оправки находится по центру, без смещений. Кстати, видел в продаже диски только с одним отверстием — под оправку (в тех, что у меня, помимо него есть еще 8 отверстий вокруг). Решил брать более «дырявые». Теоретически, отвод тепла будет лучше, да и поверхность диска будет забиваться крошкой меньше.

Толщина дисков в той части, где напылена алмазная крошка составляет 0,7 миллиметра.

С оправкой так же все в порядке. Она ровная, симметричная. Во время работы не бьет, диск восьмеркой не ходит. Диаметр части, устанавливаемой в «патрон» — 2,7 миллиметра.

Диск становится на оправку без проблем. Точно так же без проблем он устанавливается в дремель. В принципе, больше ничего интересного во внешнем виде данных насадок нет, а значит можно переходить к их испытаниям.

Продавец пишет, что они идеально подходят для резки: жемчужин, камня, металла, стекла, керамики, фарфора, плитки, карбида, дерева, пластика, мрамора, кирпичной кладки, бетона и стекловолокна.

Давайте проверим.

Для начала был опробован металл. Результаты резки обычной стали, дюралюминия и алюминия примерно одинаковые — я бы не сказал, что диски подходят для резки этих материалов. Нет, они режут. Но делают это очень медленно. Прежде, чем получится что-то вырезать/отрезать рука устанет держать гравер.

Долго и упорно пилил дюралюминиевый уголок:

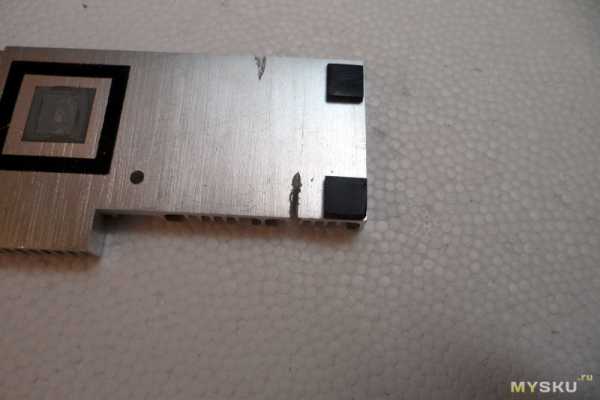

А это алюминиевый радиатор с видеокарты. Тут дела обстоят немного лучше, но толщина металла всего пара миллиметров.

А вот с платой диск справился без проблем. Подняв кучу пыли, за секунду она была разрезана на несколько частей.

Срез получился ровный и аккуратный. Так что можно сделать заключение о том, что с резкой пластика дела обстоят отлично.

Следующим было дерево. Если честно, то резать дерево можно. Но делать это стоит только в тех случаях, если в шаговой доступности нет более подходящего инструмента/насадок. Во-первых, стружек (читай, пыли) очень много. Во-вторых, местами дерево подгорает, что сопровождается соответствующим запахом. В-третьих, быстрым процесс резки дерева ну никак не назовешь.

А вот для чего диски подходят идеально, так это для резки камня, плитки, бетона и прочих, схожих по структуре, материалов. Несмотря на огромное количество все той же пыли, резать алмазными дисками указанные выше материалы одно удовольствие. Разрез происходит за считанные секунды, к тому же получается ровным и аккуратным. На большой скорости при резки камня/плитки видно, что диск начинает подгорать (раскаляется по окружности), так что тут надо или подбирать скорость, или подливать водички (как в случае с алмазными насадками для сверления тех же пород).

Стекло резать диском я не стал, поскольку считаю, что для этого есть более подходящие инструменты.

Вот так выглядел диск после того, как прошел все эти испытания.

Видно, что алмазное напыление местами отсутствует. Произошло это во время тестовой резки металла. Так что лучше к нему с подобными дисками не подходить. А вот резка остальных материалов никак не сказалась на качестве и равномерности напыления.

Подводя итог всему, что было написано выше, могу сказать, что данные диски имеют право быть. Они отлично пригодятся если понадобится прорезать отверстие или вырезать узор в плитке, пластике, камне и так далее. Единственное, в силу небольшого диаметра, обычную плитку (да и все остальное) придется резать с двух сторон. Но это уже издержки процесса 🙂 Так что с учетом небольшой стоимости, это не самые плохие насадки. Только не стоит забывать о безопасности: во время резки образуется очень много пыли, которая летит в разные стороны. Так что защитные очки во время проведения работы очень желательны.

На этом, пожалуй, все. Спасибо за внимание и потраченное время.

mysku.ru

Хитрости использования гравёра в качестве инструмента кремоварения

При изготовлении крема, одним из обязательных этапов является смешивание воды, масла и эмульгатора — этому процессу и посвящена данная статья.

Обычно кремовары используют мини-миксеры (рис. 1) или капучинаторы (рис. 2).

И в некоторых случаях эти приспособления — для удобства я оба типа устройств буду называть мини-миксерами — хорошо справляются с перемешиванием, а в некоторых случаях их использование даёт неудовлетворительный результат. В каком же случае?

Во-первых, не всякому эмульгатору достаточно перемешивающего воздействия мини-миксера, чтобы образовать устойчивую эмульсию — крем, который не расслоится и не отойдёт водой через день-другой.

Во-вторых, когда перемешивание должно быть интенсивным. Лецигелю, например, необходимо скоростное перемешивание: если делать крем на основе лецигеля с использованием мини-миксера, то вместо ожидаемой однородной консистенции получится крем с плавающими в нём кусками лецитина разного размера. Если же использовать гравёр, то результат получается хорошим.

В-третьих, когда вам надоело тратить деньги на батарейки. Кремы на основе некоторых эмульгаторов получаются хорошими, только если в мини-миксер заправлены новые батарейки, в противном случае крем оказывается недостаточно вымешанным и расслаивается. А качественные батарейки сейчас стоят недешево.

В-четвёртых, когда вы делаете крем густой консистенции, и венчик мини-миксера вязнет в нём. Это происходит из-за того, что питание моторчика осуществляется от батареек. При этом не получится пойти и купить «более мощный» мини-миксер, ведь его неспроста называют «мини» — батарейки просто не в состоянии запитать мощный моторчик.

Три перечисленные выше причины не отменяют использование мини-миксеров, а указывают на ограничения в их применении. Мощности батареек может оказаться недостаточно:

1. Когда необходимо медленное перемешивание с большим усилием.

2. Когда необходимо высокоскоростное перемешивание.

Для высокоскоростного перемешивания хорошо подходит гравёр. Скорость гравёра обычно регулируется в диапазоне от 10 000 до 35 000 оборотов в минуту. Это большая скорость — для сравнения, скорость электродрелей не превышает 3 500 оборотов в минуту. Электродрели, кстати, не очень годятся для кремоварения: во-первых, они очень тяжелые; во-вторых, слишком шумные; в-третьих, не рассчитаны на непрерывную продолжительную работу.

А теперь о продолжительности перемешивания. В некоторых случаях (например, при работе с некоторыми активами в водной фазе), необходимо непрерывное интенсивное перемешивание в течение 10-20 минут. Гравёры, легко справляются с этой задачей, поскольку задуманы для создания гравировок — а это длительное и кропотливое занятие. Дополнительно радует низкий уровень шума гравёра во время работы.

Поскольку у гравёра очень высокая скорость, традиционные венчики по своей форме плохо подходят для перемешивания — они будут расплескивать крем и нагонять в него воздух. По моему опыту, хорошо работает насадка, показанная на рис. 3.

Вращаясь с высокой скоростью, такая насадка использует два принципа перемешивания:

1. Тонкое перемешивание на границе крема и обеих плоскостей диска.

2. Общее перемешивание крема в склянке с использованием принципа действия центробежного насоса: крем постоянно захватывается по центру диска с его верхней и нижней плоскостей и выталкивается по всему диаметру диска к его периферии, в направлении стенок склянки.

Из-за эффекта общего перемешивания в зону тонкого перемешивания постоянно поступают новые порции крема. С учетом огромной скорости вращения диска, перемешивание получается интенсивным, но при этом из-за конструкции насадки — без завоздушивания. К слову, в качестве склянок для перемешивания я использую лабораторные стаканы подходящего объёма, изготовленные из термо- и химически стойкого стекла (ГОСТ 23932-90).

Насадка, показанная на рис. 3, часто идёт в комплекте к гравёру, если нет — не беда, это очень распространенная насадка, её легко купить, и стоит она дёшево. Обратите внимание, на рис. 3 показано, какой стороной правильно прикреплять диск к штырьку — острия зубчиков должны смотреть против часовой стрелки, в сторону противоположную направлению вращения.

На рис. 4 показано, как будет выглядеть насадка, вставленная в гравёр. Штырька такой длины достаточно для изготовления небольшого объёма крема — от 30 до 200 мл за один раз. Для перемешивания большего объёма вам, возможно, понадобится насадка-штырёк большей длины (см. рис. 5).

Насадка слева — стандартная, две другие — удлинённые. Вряд ли вам удастся купить готовые удлинённые насадки, их изготовление нужно заказывать токарю: материал дешевый, работы на 15 минут, изготовление такого штырька не должно стоить дорого. Чтобы объяснить мастеру, что вы от него хотите, отдайте ему на время в качестве образца стандартный штырёк и скажите, что вам нужен такой же, только длиннее, и назовите желаемую длину. Да, и ещё важно назвать материал — сталь 08Х18Н10Т. Не пугайтесь, это одна из самых распространенных марок нержавеющих высоколегированных сталей, её особенность в том, что она предназначена для работы в средах с повышенной агрессивностью. Насадка из этой стали будет прочной, нержавеющей и гарантированно не будет вступать во взаимодействие с компонентами крема, какими бы они не были.

То место гравёра, в которое вставляется насадка, называется «цанговый патрон» или просто «цанга». Стандартная цанга гравёра совпадает по диаметру со стандартным штырьком-насадкой и равна 3,2 мм. Возможно, вы захотите попробовать с гравёром свою любимую насадку, диаметр которой отличается от 3,2 мм. Если, например, у вашей насадки диаметр 2,5 мм было бы ошибкой намотать на неё скотч, изоленту или лейкопластырь, чтобы она плотно вставлялась в цангу. С учетом огромных скоростей гравёра, это подвергло бы вас, вашу посуду и сам гравёр огромному риску.

«— Вжжик, — сказала японская бензопила,

— О-оо! — сказали русские лесорубы»,

из анекдота.

На рис. 6 показано как погнувшаяся под действием центробежных сил насадка разрушила деталь гравёра — зажимную гайку цангового патрона. Можно себе вообразить какой вред способна причинить Г-образно согнувшаяся насадка, вращающаяся со скоростью 10 000 оборотов в минуту. Для сравнения — лопасти вертолета вращаются со скоростью всего 200 оборотов в минуту.

Чтобы избежать несчастных случаев и побитой посуды, важно придерживаться нескольких правил.

Правило 1.

Насадка должна крепиться в гравёре прочно.

Правило 2.

Насадка должна быть хорошо отцентрирована, что в особенности касается рукотворных, гнутых пассатижами вариантов насадок. Когда насадка отцентрирована, её центр тяжести находится на оси вращения, если это не так, гравёр начинает вибрировать. Чем лучше центрированность — тем меньше вибрация.

Правило 3.

Насадка должна быть сделана из твёрдого металла. Если насадка имеет большую длину и при этом сделана из мягкой проволоки, наподобие той из которой гнут бесплатные вешалки для химчисток, то такая насадка обязательно согнётся дугой при скорости 10 000 оборотов в минуту.

Надежно закрепить в гравёре нестандартную насадку вам поможет набор цанг разного диаметра (см. рис. 7). В продаже есть наборы с большим количеством цанг специально для гравёров — до десяти штук разного диаметра в наборе.

Если вы хотите ещё большей свободы в использовании насадок нестандартного диаметра, приобретите универсальный кулачковый патрон (см. рис. 8). С его помощью в гравёре можно надёжно закрепить насадку любого диаметра в интервале 0,3-3,2 мм.

Если вы планируете использовать универсальный кулачковый патрон, об этом следует помнить, когда вы будете покупать гравёр — кулачковый патрон подойдёт не ко всякому гравёру.

Гравёр нужно покупать такой, чтобы в комплекте к нему шел гибкий вал и стойка на струбцине. С учетом этого комплектность должна быть примерно такой, как на рис. 9.

Насадка вставляется в конец гибкого вала, похожий на толстый фломастер. Другой конец гибкого вала подсоединяется к гравёру. Сам гравёр вешается на прикреплённый к столу струбциной штатив (штатив — это другое название стойки). Должно получиться примерно как на рис. 10.

Теперь гравёр висит на штативе, в ваших руках легкий шнурочек, в рукоятку которого вставлена насадка. Шнурочек не стесняет свободы движений, и поскольку он лёгкий, рука не устаёт. Моторчик гравёра работает тихо, не греется и поэтому при необходимости может работать долго. Рукоятка гибкого шланга не вибрирует как массажёр, поскольку мы используем надежно закрепленную хорошо отцентрированную насадку.

Теперь всё готово к работе. Дерзайте!

С уважением и пожеланием всего самого доброго,

Наталья Балыкова

www.livemaster.ru

Насадки для гравера и бормашины своими руками

Ещё раз возвращаюсь к вопросу, который уже не раз затрагивал в своих заметках на сайте. Речь пойдет о насадках для гравера и бормашины. Тема эта, наверное, бесконечная, так как кроме самых разнообразных насадок, которые поставляются в комплекте вместе с гравером и бормашиной или, которые можно отдельно приобрести в магазине инструментов, домашние умельцы изготавливают их своими руками. И тут уж каждый стремится сделать то, что наиболее востребовано при выполнении тех или других работ.

Кстати, из тех наборов, что были в комплекте моих двух электрограверов, насчитывающих несколько десятков насадок, я пользуюсь чаще всего от силы пятью-шестью, а остальные просто лежат “мертвым грузом”, но для того, чтобы были под рукой и не затерялись, сделал такую, как на верхнем фото, простенькую трехъярусную самодельную подставку из дерева. Может быть, и они когда-то пригодятся, но сейчас я чаще всего применяю различные самодельные шлифовальные насадки, “заточенные” под те задачи, которые при работе с деревом решаю с помощью бормашинки (Профиль Б-03) и граверов (Калибр и Hammerflex 113-003).

Почему именно самоделки? – Потому, что в продаже я не встречал хороших шлифовальных насадок, позволяющих качественно выполнять с помощью бормашины и гравера обработать вогнутые поверхности и углубления деревянных заготовок. Да, есть много разных борфрез, которыми можно быстро снять слой древесины на указанных поверхностях, но шлифовать их практически нечем. Имеющиеся в продаже насадки – шлифовальные барабаны со сменными цилиндриками из наждачной бумаги, шарошки и шлифовальные круги неудобны, к примеру, при шлифовке углубления заготовки для деревянной ложки. А обработка наждачной бумагой вручную слишком трудоемкий и нудный процесс.

Здесь требуется насадка, имеющая либо шарообразную, либо овальную форму. Причем, у этой насадки должна быть предусмотрена возможность последовательной быстрой замены наждачной бумаги с крупным зерном на другую, с более мелким. Кроме того, желательно, чтобы эта насадка была простой в изготовлении и не дорогой.

После экспериментов с применением самых разных самодельных насадок для гравера и бормашины я пришел к следующему варианту, который, на мой взгляд, более всего подходит для решения задач, о которых сказано выше.

Деревянные самодельные основания для таких насадок просты в изготовлении.

О том, как сделать примерно такие, как на фото, основания деревянных насадок для бормашины, можно посмотреть отдельную статью, где наглядно показано, что это совсем не сложно. Естественно, что для минидрели (электрогравера) насадочки должны быть поменьше по размеру и их хвостовик должен входить в цанговый патрон инструмента. Диаметр и форма насадок может быть любая (конечно, слишком больших делать не стоит, чтобы не перегружать электроинструменты), – та, что нужна под выполнение конкретной работы.

О том, как сделать примерно такие, как на фото, основания деревянных насадок для бормашины, можно посмотреть отдельную статью, где наглядно показано, что это совсем не сложно. Естественно, что для минидрели (электрогравера) насадочки должны быть поменьше по размеру и их хвостовик должен входить в цанговый патрон инструмента. Диаметр и форма насадок может быть любая (конечно, слишком больших делать не стоит, чтобы не перегружать электроинструменты), – та, что нужна под выполнение конкретной работы. Расходный материал для них – это наждачная бумага, которая не так уж и дорога, тем более, что можно использовать различные небольшие её обрывки и даже уже ранее использованные остатки. При шлифовке деревянных заготовок шлифмашинками (УШМ, ПШМ, ленточной) остается немало наждачки, которая стерта частично или порвалась. Эти кусочки отлично подойдут в качестве расходного материала для насадок.

Расходный материал для них – это наждачная бумага, которая не так уж и дорога, тем более, что можно использовать различные небольшие её обрывки и даже уже ранее использованные остатки. При шлифовке деревянных заготовок шлифмашинками (УШМ, ПШМ, ленточной) остается немало наждачки, которая стерта частично или порвалась. Эти кусочки отлично подойдут в качестве расходного материала для насадок.Как закрепить наждачную бумагу, чтобы она, во-первых, прочно держалась на таких основаниях насадок, имеющих овальную форму, а во-вторых, её можно было бы быстро заменить?

Простейший вариант – это две прямоугольные полоски наждачной бумаги закрепленные на основании крест-накрест.

Здесь есть два плюса: быстрота изготовления (отрезал две полоски наждачки, капнул капельку секундного клея, чтобы они получше держались, примотал чем-нибудь кончики к основанию – и всё готово) и большая экономия наждачной бумаги. Но есть и минус – края перекрестия полосок наждачной будут выступать за границы овальной поверхности основания насадки и добиться высокого качества шлифовки при работе такой насадкой не удастся. Лучше всего использовать этот вариант только для первичной шлифовки с крупнозернистой наждачкой.

Здесь есть два плюса: быстрота изготовления (отрезал две полоски наждачки, капнул капельку секундного клея, чтобы они получше держались, примотал чем-нибудь кончики к основанию – и всё готово) и большая экономия наждачной бумаги. Но есть и минус – края перекрестия полосок наждачной будут выступать за границы овальной поверхности основания насадки и добиться высокого качества шлифовки при работе такой насадкой не удастся. Лучше всего использовать этот вариант только для первичной шлифовки с крупнозернистой наждачкой.- Второй вариант – изготовление специальной сменной (расходной) части насадки из наждачной бумаги. Он чуть посложнее и более затратный по времени и по количеству используемой наждачной бумаги, но зато насадка получается гораздо лучшего качества.

На снимке представлен один из возможных способов изготовления такой сменной наждачки для насадки, который я применяю. На старом шлифовальном круге от болгарки (обычно центр такого круга снашивается меньше) ножницами делаю надрезы от краев к центру. На основание наклеиваю “липучку” (от диска для той же болгарки) – кружочек на самый кончик и узенький “поясок” в самом узком месте основания. Липучка удерживает наждачную бумагу, так как она с обратной стороны имеет специальный матерчатый ворсистый слой.

На снимке представлен один из возможных способов изготовления такой сменной наждачки для насадки, который я применяю. На старом шлифовальном круге от болгарки (обычно центр такого круга снашивается меньше) ножницами делаю надрезы от краев к центру. На основание наклеиваю “липучку” (от диска для той же болгарки) – кружочек на самый кончик и узенький “поясок” в самом узком месте основания. Липучка удерживает наждачную бумагу, так как она с обратной стороны имеет специальный матерчатый ворсистый слой.

Конечно, такого крепления недостаточно; необходимо дополнительно закрепить наждачку на основании.

Тут подойдет любая круглая резинка (например, отрезок от велосипедной камеры как на верхнем снимке с первым вариантом, или от старой резиновой перчатки и т.п.). Нет под руками резины – выручит обычная изолента, только надо сначала сделать хотя бы один оборот вокруг основания, чтобы закрепить кончик, а потом примотать края наждачки к основанию.

Чтобы быстро вырезать очередную наждачку для насадки нужной формы взамен использованной или заменить её на другую, более мелким зерном, можно заранее подготовить шаблон, по которому не составит труда это сделать в любой момент. При этом можно воспользоваться для разметки шаблона транспортиром, чтобы поточнее подогнать его к размеру основания насадки.

Если используется обычная наждачная бумага с бумажным или матерчатым основанием (без ворсистой подложки), то вместо “липучки” я использую двухсторонний скотч, который тоже неплохо удерживает её на основании.

Концы также закрепляются резинкой или изолентой. Однако, в этом случае при замене наждачной бумаги придется чаще всего поменять и липкий двухсторонний скотч, который повторного крепления на него наждачки не выдержит.

Такой насадкой, сменяя наждачки на всё с более мелким зерном можно быстро отшлифовать до нужной чистоты вогнутую поверхность. На снимке пример с обработкой самодельной шлифовальной насадкой внутренней поверхности декоративного деревянного блюда.

www.instrument-mastera.ru

правила выбора, виды насадок, самодельные гравёры

Элементы декоративно-прикладного искусства, выполненные в технике резьбы по дереву, служат украшением для дома и элементами декора в наружной отделке помещений. К традиционным инструментам, используемым для резьбы по дереву относят ножи, надфили, стамески. Сейчас в этот список добавляются бормашинки. Они помогают увеличить скорость и точность обработки древесины и облегчить процесс воплощения идеи в предметы прикладного искусства.

Элементы декоративно-прикладного искусства, выполненные в технике резьбы по дереву, служат украшением для дома и элементами декора в наружной отделке помещений. К традиционным инструментам, используемым для резьбы по дереву относят ножи, надфили, стамески. Сейчас в этот список добавляются бормашинки. Они помогают увеличить скорость и точность обработки древесины и облегчить процесс воплощения идеи в предметы прикладного искусства.

Содержание материала

Выбор оборудования

К главным характеристикам бормашины относятся: мощность двигателя, максимальное число оборотов и крутящий момент. Оборудование для резки по дереву может быть мощным, способным выдерживать большие нагрузки, или миниатюрным, работающим длительное время с высоким числом оборотов. В зависимости от производимых работ применяются оба типа инструмента. Поэтому рекомендуется приобретение двух видов бормашин для резьбы по дереву с различными характеристиками.

К главным характеристикам бормашины относятся: мощность двигателя, максимальное число оборотов и крутящий момент. Оборудование для резки по дереву может быть мощным, способным выдерживать большие нагрузки, или миниатюрным, работающим длительное время с высоким числом оборотов. В зависимости от производимых работ применяются оба типа инструмента. Поэтому рекомендуется приобретение двух видов бормашин для резьбы по дереву с различными характеристиками.

Мощную бормашину можно сделать своими руками. Для этого нужно взять электромотор от старой стиральной машины или любой мощный двигатель и через ременную передачу присоединить к нему рукав от бормашины. Рукав и наконечник при этом придётся покупать отдельно.

Для изготовления самодельного гравёра можно использовать дрель или шуруповёрт. Нужно приобрести гибкий вал, который устанавливается прямо на дрель, и наконечник для крепления инструмента. Использование гибкого вала помогает в выполнении мелких узоров, но при этом бормашинка теряет половину своей мощности. При работе бормашиной удобно использовать штатив. Он предназначен для того, чтобы вешать на него инструмент и гравировать наконечником с насадками через гибкий вал.

Виды насадок

Большое разнообразие насадок для гравёра по дереву диктуется разнообразием выполняемых работ. В домашней мастерской чаще всего применяются насадки следующего типа:

- абразивные диски;

- щётки для грубой или чистовой обработки;

- шарошки по дереву для полировки и шлифовки поверхности;

- фрезы;

- боры для бормашины с круглой головкой;

- свёрла для сверления глухих или сквозных отверстий.

Гравёры часто комплектуются цанговыми патронами. Это не очень удобно, потому что при больших нагрузках хвостовик может проворачиваться. Можно использовать ключевые патроны, там инструмент надёжно зажимается кулачками.

Также рекомендуем прочитать:

Машинки технического назначения

Аппараты этого вида обладают значительной мощностью и могут использоваться в производственных целях для сверления, растачивания отверстий, зенковки и шлифовальных работ. Российский производитель выпускает безрукавные бормашины марки «Профиль», которые снабжены педалью. Это делает работу на них удобной. Патрон таких машин позволяет использовать насадки с диаметром хвостовика до 6,5 мм. Работает это оборудование только на низких оборотах.

Мощные бормашины технического назначения выпускает американская фирма Foredom SR. Это надёжный инструмент, работающий при высоких нагрузках.

Компактные ручные гравёры

Компактные бормашины или микромоторы отличаются тем, что у них нет гибкого вала. Мотор расположен в задней части машинки. Такие гравёры применяются для выполнения тонкой резьбы. Микромотор российского производства «ДПМ 25−2» удобен при тонких работах. Он снабжён медицинским наконечником и может использоваться с разнообразными насадками. К недостаткам можно отнести то, что медицинский наконечник не подходит для интенсивных нагрузок, и прибор может выполнять только лёгкие работы.

Микромоторы не предназначены для тяжёлых работ. Они используются только с маленькими борами и фрезами. Применение больших боров уменьшает срок службы инструмента. При выходе из строя необходима замена двигателя, который не подлежит ремонту.

Для гравёрных работ по металлу часто используют инструмент Dremel. Его можно использовать с гибким валом. Для резьбы по металлу нужно использовать насадки с алмазной головкой.

Выполнение резьбы с применением бормашины

Для резьбы по дереву гравёром лучше выбирать такие породы, как груша, ольха, липа, бук. Выбрав заготовку, нужно подготовить эскиз на бумаге. Ход обработки должен быть следующим:

- Перенести эскиз на заготовку и заштриховать чёрным карандашом участки, которые надо выбирать.

- Обвести маленьким бором со звездчатым сечением контур рисунка.

- Выбрать фоновую часть большим бором и насадкой с ограничителем. Сначала нужно подобрать глубину выборки. Это можно сделать на каком-нибудь ненужном кусочке дерева.

- Отшлифовать фон мелкой наждачной бумагой.

- Прорезать мелкие элементы.

- Отшлифовать всю поверхность и покрыть морилкой.

- Мелкой наждачной бумагой очистить рисунок, морилка останется только в фоновой части.

Это примерный перечень работ для гравировки небольшого рисунка. Для выполнения более сложных изделий лучше поучиться у мастера или прослушать онлайн курс обучения резьбе по дереву.

natrukodel.ru