Назовите виды и свойства чугуна – , .

alexxlab | 22.11.2019 | 0 | Вопросы и ответы

Свойства и виды чугуна

Чугунами называются железоуглеродистые сплавы, которые имеют не больше 2% содержания углерода, и затвердевают с образование эвтектики. Чугуны имеют низкую пластичность, что собственно и отличает их от стали. Однако такие преимущества как высокие литейные свойства, дешевизна и прочность, чугуны получили широкое применение в области машиностроения. Выплавка чугунов происходит в электропечах, вангарках и доменных печах, чугуны которые выплавляются в доменных печах, могут быть: передельными, литейными, специальными, так называемые ферросплавы. Для дальнейшей выплавки стали и чугуна, используют передельные и специальные чугуны. Литейные чугуны переплавляются в литейных печах. Из всех выплавляемых чугунов, 20 % используют для изготовления чугунных отливок.

Все сплавы железа, которые содержат более 2,14% углерода, относятся к чугунам. Обычно такие сплавы имеют в составе кремень, немного марганца, фосфор, серу, а так же могут присутствовать и другие элементы, для придания определенных свойств материалу. Такими легирующими элементами могут выступать хром, магний, никель и другие. В зависимости от того, какую структуру имеет чугун, они подразделяются на серые и белые. Разница заключается в следующем: углерод белого чугуна связан химическим соединением в карбид железа Fe3C – цементит, а в сером чугуне, углерод находится в свободном состоянии и имеет вид графита. Серые чугуны прекрасно поддаются механической обработке, а белые в свою очередь имеют высокую твердость, его невозможно обработать режущим инструментом. Именно по этой причине, белые чугуны крайне редко используются с целью изготовления изделия, они используются как полупродукт, чтобы получить из них, ковкий чугун. Состав и скорость охлаждения, влияет на получение серого и белого чугунов.

Структура влияет на прочность, бывают чугуны ковкие и высокопрочные. В свою очередь по степени легирования, бывают: простые, низколегированные, среднелегированные, а так же высоколегированные. Наиболее широкое применение имеют простые, а так же серые низколегированные литейные чугуны.

Чугун – это материал, широко распространенный как материал конструкционный. Очень часто применяется в машиностроении, металлургии и других промышленных отраслях, так как имеет ряд преимуществ перед другими отраслями, за счет хороших литейных качеств и невысокой стоимости. А изделия из него – износостойки, прочны и менее чувствительны, чем сталь. Главнейший процесс, который формирует структуру чугуна – процесс графитизации, то есть выделение углерода в структурно-свободном виде. Самое графитизирующее действие на чугун оказывает углерод и кремний, самое меньшее – медь и кобальт. Отбеливающее действие на чугун оказывает сера, олово и ванадий. Именно по этой причине, в чугунных отливках всегда содержится большое количество кремния.

80% общего производства, составляют чугунные отливки серого чугуна с пластинчатым графитом, с большим количеством внутренних концентратов напряжений, имеющих вид пластин, что делает чугун малочувствительным ко всем внешним концентраторам напряжения, таким как: царапины, надрезы, сечения чугунных отливок, неровности на поверхности и иные неровности.

Так как строение чугуна зависит не только от его состава. Но также от условий литья и плавки, но условия влияют и на его механические свойства. Уменьшение графита и увеличение свойств перлита приводят к повышению прочности, а так же твердости при заданном химическом составе.

tsen.ru

Виды и особенности чугуна – Чугун ТВ

Чугунные сплавы являются неотъемлемой частью человеческой жизни. Его применение распространилось от тяжёлой промышленности до произведений искусства. Давайте разберёмся, в чём же особенность чугуна, почему он настолько универсален и незаменим.

Чугун — это сплав, основными элементами которого является железо и углерод (более 2, 14 %). Механические и литейные свойства чугуна определяются концентрацией углерода и наличием прочих химических элементов.

Если говорить о чугуне в целом и в сравнении с прочими сплавами, он отличается высокой жаростойкостью, теплоёмкостью, устойчивостью к коррозии, и т.д. Положительные характеристики сплава делают его применение необходимостью как в тяжёлой промышленности, так и в быту.

Выплавка чугуна осуществляется в доменных печах, вагранках и электропечах.

В процессе нагрева в печах проходят химические реакции, позволяющие создавать чугун различных марок с различными механическими и литейными свойствами.

В вагранках(только серый) и электропечах обычно переплавляют отливки в изделия, что с точки зрения затраты топлива более экономично, да и в целом более практично если завод занимается изготовлением изделий, а не производством чугуна разных марок.

Виды чугунов:

На физические и химические свойства чугуна влияют его химический состав и вид термической обработки.

Белые чугуны — получаются в процессе ускоренного охлаждения.

Белые чугуны отличаются высокой твёрдостью и хрупкостью. Тяжело поддаётся резке, в процессе откалываются куски. В связи с этим в большей степени используются не как конструктивный металл, а как заготовка для производства ковкого и иных марок чугуна.

Производные белых чугунов:

Ковкие чугуны получаются в результате обработки (отжига) белого чугуна.

Название ковкий никак не связано с процессом деформации (ковки) металла. Историки утверждают, что подобное название появилось вследствие того, что из чугуна с характерными свойствами делали подковы.

Ковкий чугун обладает высокими механическими свойствами, такими как прочность, износостойкость и т.д.. Благодаря чему металл активно используется в автомобильной промышленности, сельскохозяйственном машиностроении при производстве мелких деталей

Серые чугуны получаются при медленном охлаждении.

Серые чугуны отличаются прочностью, более высокой пластичностью, нежели белые, что делает такой чугун хорошим конструкционным материалом для различных деталей и позволяет использовать для создания марок чугуна с необходимыми для той или иной отрасли свойствами.

Области применения серого чугуна: тяжёлое машиностроение, автомобильная и сельскохозяйственная промышленность, станкостроение, бытовое использование.

Производные серых чугунов:

Высокопрочные чугуны получаются в результате введения 0,5 % магния в серый чугун перед разливкой. Процесс называется модифицированим.

Литейные свойства высокопрочного чугуна позволяют создавать изделия ответственного назначения (детали станков, автомобилей повышенной грузоподъёмности и т.д.). Высокопрочный чугун имеет ряд преимущественных характеристик перед сталью, имея меньшую плотность ( > 8-10% ), что позволяет снизить массу деталей.

В результате средней между белым и серым чугуном интенсивности охлаждения образуются половинчатые чугуны. Как следствие, имеющие промежуточные свойства и структуру металла.

Помимо изменения химического состава металла, регулируя интенсивность его охлаждения возможно получать отливки с различным уровнем прочности, пластичности и прочими механическими свойствами чугуна.

Чугуны со специальными свойствами:

Чугуны со специальными свойствами:

Подобной классификации подвергаются белые и серые чугуны, отливаемые с применением определённой технологии для дальнейшего использования в определённых условиях или по специальному назначению. К таким относятся:

- Антифрикционные чугуны. Применяются для изготовления деталей, используемых в особо нагруженных узлах трения (корпус подшипников, втулки, вкладыши, валы)

- Износостойкие чугуны. Применяются в отраслях с высоким уровнем воздействия внешней среды: детали агрегатов для азотной промышленности, насосного оборудования, печного литья (дверки, колосники и т.д.).

- Жаростойкий чугун. Применяется для изготовления деталей, подверженных интенсивному воздействию высоких температур: печное литьё, в частности колосники, детали коксохимического оборудования, трубокомплексов, газотурбинных двигателей и т.д.

- Коррозионностойкие чугуны. Применяются для изготовления деталей, используемых в агрессивных средах. В большей степени химическая и авиационная промышленность.

- Жаропрочные чугуны. Благодаря высокой прочности при нормальных и повышенных температурах применяется для изготовления деталей арматуры и котлов, промышленных колосниковых решёток, обжиговых печей.

На сегодняшний день простое перечисление деталей, которые изготавливают из чугуна, составит приличную книгу. Сложно переоценить значимость чугуна и изделий из него в промышленности и быту не только нашей страны, но и всего мира.

chuguntv.ru

Свойства и виды чугуна

Чугунами называются железоуглеродистые сплавы, которые имеют не больше 2% содержания углерода, и затвердевают с образование эвтектики. Чугуны имеют низкую пластичность, что собственно и отличает их от стали. Однако такие преимущества как высокие литейные свойства, дешевизна и прочность, чугуны получили широкое применение в области машиностроения. Выплавка чугунов происходит в электропечах, вангарках и доменных печах, чугуны которые выплавляются в доменных печах, могут быть: передельными, литейными, специальными, так называемые ферросплавы. Для дальнейшей выплавки стали и чугуна, используют передельные и специальные чугуны. Литейные чугуны переплавляются в литейных печах. Из всех выплавляемых чугунов, 20 % используют для изготовления чугунных отливок.

Все сплавы железа, которые содержат более 2,14% углерода, относятся к чугунам. Обычно такие сплавы имеют в составе кремень, немного марганца, фосфор, серу, а так же могут присутствовать и другие элементы, для придания определенных свойств материалу. Такими легирующими элементами могут выступать хром, магний, никель и другие. В зависимости от того, какую структуру имеет чугун, они подразделяются на серые и белые. Разница заключается в следующем: углерод белого чугуна связан химическим соединением в карбид железа Fe3C – цементит, а в сером чугуне, углерод находится в свободном состоянии и имеет вид графита. Серые чугуны прекрасно поддаются механической обработке, а белые в свою очередь имеют высокую твердость, его невозможно обработать режущим инструментом. Именно по этой причине, белые чугуны крайне редко используются с целью изготовления изделия, они используются как полупродукт, чтобы получить из них, ковкий чугун. Состав и скорость охлаждения, влияет на получение серого и белого чугунов.

Структура влияет на прочность, бывают чугуны ковкие и высокопрочные. В свою очередь по степени легирования, бывают: простые, низколегированные, среднелегированные, а так же высоколегированные. Наиболее широкое применение имеют простые, а так же серые низколегированные литейные чугуны.

Чугун – это материал, широко распространенный как материал конструкционный. Очень часто применяется в машиностроении, металлургии и других промышленных отраслях, так как имеет ряд преимуществ перед другими отраслями, за счет хороших литейных качеств и невысокой стоимости. А изделия из него – износостойки, прочны и менее чувствительны, чем сталь. Главнейший процесс, который формирует структуру чугуна – процесс графитизации, то есть выделение углерода в структурно-свободном виде. Самое графитизирующее действие на чугун оказывает углерод и кремний, самое меньшее – медь и кобальт. Отбеливающее действие на чугун оказывает сера, олово и ванадий. Именно по этой причине, в чугунных отливках всегда содержится большое количество кремния.

80% общего производства, составляют чугунные отливки серого чугуна с пластинчатым графитом, с большим количеством внутренних концентратов напряжений, имеющих вид пластин, что делает чугун малочувствительным ко всем внешним концентраторам напряжения, таким как: царапины, надрезы, сечения чугунных отливок, неровности на поверхности и иные неровности.

Так как строение чугуна зависит не только от его состава. Но также от условий литья и плавки, но условия влияют и на его механические свойства. Уменьшение графита и увеличение свойств перлита приводят к повышению прочности, а так же твердости при заданном химическом составе.

tsen.ru

что полезно знать о качествах данного материала?

Чугун является сплавом из железа с углеродом. Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

Ближе к сути: описание материала, виды и области применения

Чугун вырабатывается посредством добываемой железной руды, посредством флюсов и топлива. Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Говоря относительно серых чугунов, стоит упомянуть, что они поддаются мех. обработке, а вот как белый чугун используется в качестве сырья для производства различных изделий довольно редко. Связано это с тем, что белый чугун обладает высокой твердостью, вследствие чего режущий инструментарий его обрабатывать не имеет фактической способности.

Белый чугун используется по большей части в качестве полупродукта для выработки ковких металлов. Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Положительные свойства чугуна наряду с незначительной стоимостью и отличными литейными характеристиками – это основные выгодные стороны большого списка преимуществ этого материала. Изделия, изготовленные из чугунов, обладают достаточной степенью прочности, износостойкости во время работы на трение, к тому же характеризуются менее значительной чувствительностью к концентраторам напряжений.

к меню ↑О характеристиках

Свойства чугуна классифицируются по многим параметрам, о которых следует знать. Ниже следует рассмотреть полезные характеристики и параметры, которые имеет белый чугун.

Типы параметров:

- Физические свойства;

- Тепловой свойства;

- Механические свойства;

- Гидродинамические свойства;

- Технологические свойства;

- Химические свойства.

Внимания в первую очередь заслуживают основные свойства, которые имеет белый и серый материал. Поэтому целесообразной считается информация, дающие исчерпывающие ответы на вопросы относительно того, какими качествами обладает данный материал, чем полезен, из чего состоит?

Общие характеристики

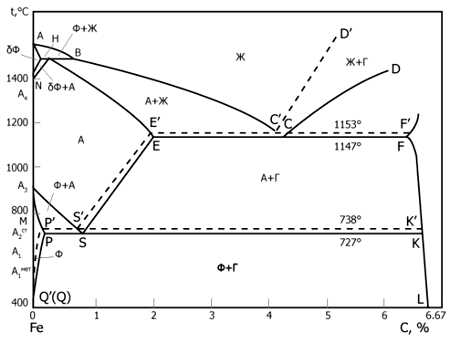

Свойства материала определяют благодаря структуре металлической массы, составляющей основу материала, формой, количеством, расположением включений графита. Говоря о равновесном состоянии материала, структуру железоуглеродистых сплавов определяют посредством диаграммы.

Во время изменений состава меняются некоторые параметры:

- Количество скопление углерода в эвтектике;

- Эвтектическая температура;

- Количество скопления углерода в эвтектоиде;

- Эвтектоидная температура.

Положение критических точек определяется нагревом, то есть при охлаждении точки расположены ниже. Точно применяются для нелегированного чугуна преимущественного большинства марок материала упрощенные формулы.

Формулы:

- C = 4.3 — 0.3 (Si + P) — вхождение углерода в эвтектике;

- C = 0.8 — 0.15Si – вхождение углерода в эвтектоиде.

Ниже интересно разобраться с тем, какие основные свойства материала есть, их характерными параметрами и другой полезной информацией. Белый вариант металла обладает достаточной хрупкостью, твердостью, по причине чего недостаточно качественно поддается отливке. Вдобавок ко всему такой вид тяжело обрабатывается различными видами инструментов. Если говорить о машиностроительной отрасли, то для нее оптимальным образом подходит серый тип сырья.

Опираясь на химическую составляющую рассматриваемого промышленного сырья, металл может подразделяться на легированный, ферросплавный, специальный, ковкий, а также высокопрочный. Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

Высокопрочный материал производится за счет введения специализированных добавок в серый вариант металла. Применяется для производства ответственных изделий, тем самым отлично справляясь с ролью альтернативы стали. Маркировка рассматриваемого сырья производится буквами и числами.

к меню ↑Физические и механические параметры

Удельный вес материала может меняться достаточно существенно в зависимости от числа связанного углерода, присутствия пористости. Полезно знать, что удельная масса жидких металлов при температуре плавления приравнивается 70,0±0,1 грамма на сантиметр квадратный. Данный показатель снижается по мере увеличения состава примесей. Обратимый коэффициент линейного расширения и структура чугунов – зависимые друг от друга понятия.

Тепловые параметры

Тепловая емкость данного материала заданной структуры может быть определена, опираясь на правило смещения. Теплоемкость материала при достижении температурного предела, превышающего фазовые превращения, до температуры плавления, может приниматься как 0,18 кал/Го С (превышающих температурную отметку плавления металла -0,23+/—0,03 кал/Го С.

Объемная теплоемкость, что равняется произведению удельной теплоемкости на удельную массу, может приниматься для укрупненных расчетов. Теплопроводность не определяется по правилу смешения. Теплопроводность структурных составляющих материала, по мере возрастания уровня дисперсности, уменьшается. Стоит обратить внимание, что типичная величина теплопроводности чугунов зависит от влияния некоторых параметров.

к меню ↑Механические параметры

Предел прочности материала во время растяжения может эффективно оцениваться по структуре материала соответственно определенным данным. Так, прочность структурных составляющих увеличивается постепенно, по мере возрастания уровня дисперсности. Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Самое заметное уменьшение предела прочности наблюдается во время расположения графитных включений в качестве цепочки, что прерывает сплошность металлической массы. Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

к меню ↑Технологическая составляющая

Жидкотекучие свойства тесно сопряжены со свойствами материал, а также формой. Таким образом, рассматриваемый параметр определяется различными способами, однако, наиболее часто жидкотекучесть определяется длиной L заполненной пробы, и увеличивается по мере уменьшения вязкости, увеличении степени перегревания, уменьшении интервала затвердевания. Зависит жидкотекучесть от скрытой теплоты плавления, теплоемкости.

к меню ↑Химические параметры

Свойства сопротивления материала под названием чугун зависимы от внешней среды и структуры чугунов. По убывающему электродному потенциалу составляющие структуры материала могут располагаться в последовательности следующего образца: графит – цементит, фосфидная эвтектика – феррит. Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Свойства рассматриваемого материала позволяют ему использоваться во многих отраслях современной промышленности, по причине чего объясняется его популярность и широкое распространение.

Похожие статьиgoodsvarka.ru

Характеристика и классификация чугунов | Сварка и сварщик

- Чугун

- сплав железа с углеродом, содержащий углерода от 2,14 до 6,67%. Наряду с углеродом в чугуне содержится кремний (Si), марганец (Mn), сера (S) и фосфор (Р). Содержание серы (S) и фосфора (Р) в чугуне больше, чем в стали. В специальные (легированные) чугуны вводят легирующие добавки – никель (Ni), молибден (Mo), ванадий (V), хром (Сr) и др.

Чугун делят:

- по структуре – на белый, серый и ковкий;

- по химическому составу – на легированный и нелегированный.

- Белый чугун

- это такой чугун, в котором большая часть углерода химически соединена с железом в виде цементита Fe3C. Цементит имеет светлый цвет, обладает большой твердостью и хрупкостью. Поэтому белый чугун также имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и сварке, поэтому ограниченно применяется в качестве конструкционного материала. Белые чугуны используются для получения ковких чугунов.

- Серый чугун

- это такой чугун, в котором большая часть углерода находится в свободном состоянии в виде графита. Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна 1100-1250°С.

Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Кремний уменьшает растворимость углерода в железе, способствует распаду цементита с выделением свободного графита. При сварке происходит окисление кремния, оксиды кремния имеют температуру плавления более высокую, чем свариваемый металл, и тем самым затрудняют процесс сварки.

Марганец связывает углерод и препятствует выделению графита. Этим самым он способствует отбеливанию чугуна. Марганец образует сернистые соединения (MnS), нерастворимые в жидком и твердом чугунах и легкоудаляемые из металла в шлак. При содержании марганца более 1,5% свариваемость чугуна ухудшается.

Сера в чугунах является вредной примесью, она затрудняет сварку, понижает прочность и способствует образованию горячих трещин. Сера образует с железом химическое соединение – сернистое железо, препятствует выделению графита и способствует отбеливанию чугуна. Верхний предел содержания серы в чугунах 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Фосфор в чугуне увеличивает жидкотекучесть и улучшает его свариваемость, но одновременно понижает температуру затвердевания, повышает хрупкость и твердость. Содержание фосфора в серых чугунах не должно превышать 0,3%.

По ГОСТ 1412-79 марку серого чугуна обозначают буквами СЧ и двумя числами, из которых первое обозначает величину временного сопротивления чугуна при растяжении в МН/м2, а второе – то же, при изгибе.

Ковкий чугун получают из белого чугуна термической обработкой – длительной выдержкой при температуре 800-850°С. При этом углерод в чугуне выделяется в виде хлопьев свободного углерода, располагающихся между кристаллами чистого железа. В зависимости от режима термической обработки получают ковкий чугун ферритной или перлитной структуры. При нагреве ковких чугунов свыше 900°С в зависимости от скорости охлаждения графит может распадаться и образовывать химическое соединение с железом – цементит (Fe3C), при этом деталь теряет свойства ковкого чугуна. Это затрудняет сварку ковкого чугуна, так как для получения первоначальной структуры ковкого чугуна его приходится после сварки подвергать полному циклу термообработки.

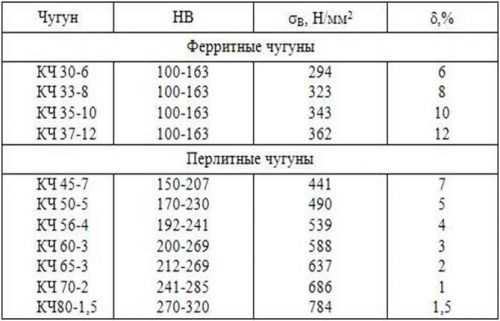

Ковкий чугун обозначают буквами КЧ и двумя числами: первое – указывает временное сопротивление при растяжении, МН/м, второе – относительное удлинение, %.

Легированные чугуны имеют специальные примеси Сr, Ni, благодаря которым повышаются его кислотостойкость, прочность при ударных нагрузках и др.

Высокопрочный чугун получают из серого чугуна специальной обработкой – введением в жидкий чугун при температуре не ниже 1400°С чистого магния (Mg) или его сплавов. Графит в высокопрочном чугуне имеет сфероидальную форму.

Свариваемость чугуна

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна. Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

weldering.com

Ковкий чугун – характеристики, свойства и применение

Чугуны являются первоначальными продуктами черной металлургии. Они представляют железоуглеродистые сплавы, в которых содержание углерода более 2.14%. В состав входят также примеси из других элементов, влияющих на свойства сплавов. Изделия имеют несколько разновидностей, среди которых интересен ковкий чугун. Рассмотрим, как его получают, а также характеристики, маркировку и назначение.

Виды чугунов

Углерод присутствует в таком сплаве в виде:

- цементита;

- графита;

- графита + цементита.

Отливки, содержащие углерод в виде цементита, имеют характерный светлый отблеск и называются белыми.

Темный графит в сочетании с металлическим сплавом придает отливкам серую окраску. Конфигурация графитовых включений влияет на свойства поковок. Исходя из этих свойств, чугун подразделяют на:

- серый;

- ковкий;

- высокопрочный;

- особого назначения.

На фото изображены разные виды включений из графита. Они могут быть пластинчатыми, шаровидными или иметь форму хлопьев.

Ковкий чугун характеризуется графитными включениями в виде хлопьев.

Особенности производства ковкого чугуна

Углерод в этом виде чугуна присутствует в пределах от 2,4 до 2,8%. Также в него входят Si, Mn, S, P, количество которых зависит от необходимых свойств материала.

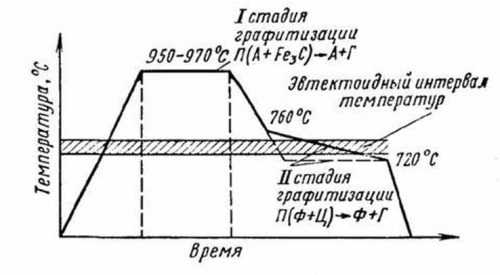

Ковкий чугун производится из отливок белой разновидности изделий. В них углерод полностью связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970оС, добиваются освобождения графита из карбида железа и аустенита (А). В результате он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720оC, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс термического отжига проводится в два этапа:

- Сначала заготовки нагревают до 950–1000оС и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем постепенно охлаждают заготовки до области температур 760–720оС, где аустенит дает дополнительный цементит (вторичный), входящий в состав перлита. При дальнейшем охлаждении происходит распад перлита на феррит и графит.

Разновидности ковкого чугуна

Структурный состав чугунных отливок зависит от условий технологии отжига. Он бывает:

- ферритным;

- перлитным;

- ферритно-перлитным.

Ферритный вид изделий содержит феррит и хлопьевидный графит. Перлитный вид состоит из перлита и хлопьевидного графита. Ферритно-перлитный в своем составе имеет феррит, перлит и хлопья из графита.

Структура каждого вида изображена на схемах:

Чугун на основе перлита можно получить, если охлаждать отливку в зоне распада быстрее. Тогда, вместе с ферритом, в структуре будет находиться перлит. Он сохранится при дальнейшем, достаточно медленном, проведении охлаждения сплава ниже 727оС.

Важно! Структура ковкого чугуна зависит от температурного режима обработки и входящих в состав легирующих элементов.

На практике, в основном, используют первые два вида литых заготовок (фото и схема приведены ниже).

Ферритный вид отливок (фото и схема)

Перлитный вид отливок (фото и схема)

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца.

Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Маркировка чугуна

Изделия из ковкого чугуна имеют маркировку КЧ и последующие цифры. Первая пара цифр — это средний показатель временного сопротивление разрыву (предела прочности), уменьшенный на порядок, а вторая — процентный показатель относительного удлинения. Например, изделие марки КЧ 30-6 имеет временное сопротивление на разрыв σв =294 Н/мм2, а относительное удлинение — δ=6%.

Согласно ГОСТ 1215–79 определено 11 видов ковкого чугуна.

В таблице отражены механические характеристики разных марок изделия.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.

Заключение

Эта статья дает общие понятия о производстве, свойствах, маркировке и применении ковкого чугуна. Расширить свои знания можно, посмотрев также видеоролик:

Если у вас есть по этой теме дополнительная информация, то вы также можете поделиться ей в комментариях к данной статье.

wikimetall.ru

Виды чугунов, статьи о чугуне и стали, отливки из чугуна| ООО «СамЛит»

Чугун – сплав железа с углеродом (содержанием более 2,14%). Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.).

ГОСТы

- ГОСТ 977-88 – Отливки стальные. Общие технические условия.

- ГОСТ 1412-85 – Чугун с пластинчатым графитом для отливок. Марки.

- ГОСТ 1585-85 – Чугун антифрикционный для отливок. Марки.

- ГОСТ 7769-82 – Чугун легированный для отливок со специальными свойствами. Марки.

- ГОСТ 14637-89 – Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

- ГОСТ 26645-85 – Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

- ГОСТ 1050-88 – Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

Виды чугунов

статьи чугунное литье, стальное литье, художественное литье

Фазовая диаграмма состояния Fe – С (стабильная) представлена на рисунке выше (штриховые линии соответствуют выделению графита, а сплошные – цементита). Температуры плавления чугунов значительно ниже (на 300…400 °С), чем у стали.

Углерод в чугуне может находиться в виде цементита, графита или одновременно в виде цементита и графита. Образование стабильной фазы – графита в чугуне может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита (при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС -> Fe + ЗС с образованием феррита и графита). Процесс образования в чугуне (стали) графита называют графитизацией.

Графит повышает износостойкость и антифрикционные свойства чугуна вследствии собственного смазочного действия и повышения прочности пленки смазочного материала. Чугуны с графитом, как мягкой и хрупкой составляющей, хорошо обрабатываются резанием (с образованием ломкой стружки) и обеспечивают более чистую поверхность, чем стали (кроме автоматных сталей).

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Высокие литейные свойства при небольшой стоимости обеспечили широкое применение чугунов в промышленности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно (ГОСТ 3443-87). Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в который графит играет роль надрезов, ослабляющих металлическую основу.

Применяемые для отливок чугуны имеют в среднем состав: С – 2,0…3,7%, Si – 1,4…2,6%, Mn – 0,5…1,1%, P – 0,l…0,3%, S – 0,12%.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) должно быть не меньше 2,4% С.

Кремний оказывает большое влияние на структуру и свойства чугунов, так как величина температурного интервала, в котором в равновесии с жидким сплавом находятся аустенит и графит, зависит от его содержания. Чем больше содержание кремния, тем шире эвтектический интервал температур. Таким образом, кремний способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения. Изменяя, с одной стороны, содержание в чугуне углерода и кремния, а с другой – скорость охлаждения, можно получить различную структуру металлической основы чугуна.

Сера и марганец являются вредными технологическими примесями, содержание которых в чугунах ограничивают. Сера ухудшает механические и литейные свойства. И сера, и марганец препятствуют графитизации.

Фосфор не влияет на графитизацию, а при повышенном (до 0,4…0,5%) содержании повышает износостоикость чугунов, так как образуются твердые включения фосфидной эвтектики.

Самым распространенным видом термообработки чугунов является отжиг отливок при 430…600 °С для уменьшения литейных напряжений, которые могут вызвать даже коробление фасонных изделий. Нормализация чугуна проводится для аустенизации ферритной и ферритно-перлитной матриц и последующего перлитного превращения, что обеспечивает упрочнение. Закалку чугуна на мартенсит с нагревом до 850…930 °С и охлаждением в воде и масле применяют для повышения прочности и износостойкости.

После закалки проводят низкий отпуск (200 °С) для уменьшения закалочных напряжений или высокий отпуск (600…700 °C) для получения микроструктур сорбита или зернистого перлита, обеспечивающих повышенную вязкость.

Классификацию чугунов проводят по виду и форме углеродосодержащей структурной составляющей, то есть по наличию и форме графита.

По виду структурной составляющей выделяют чугуны без графита – белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая часть углерода которого находится в РезС. Структура половинчатого чугуна – перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопрочные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чугунах графит имеет хлопьевидную форму, в высокопрочных чугунах – шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. – червячок) формы, которые по свойствам (ГОСТ 28394-89) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

А уж если вы работаете в лаборатории металлов или литейке,

исследуете свойства чугунов, то хороший маникюр в Долгопрудном Nail’s Bar & Art of Manicure поможет

вашим ноготкам всегда выглядеть привлекательно.

www.samlit-samara.ru