Охлаждение металла на воздухе – Режимы охлаждения металла

alexxlab | 04.05.2019 | 1 | Вопросы и ответы

Скорость охлаждения при закалке металла

Скорость охлаждения при закалке должна обеспечить получение структуры мартенсита. Для этого охлаждение должно вестись со скоростью больше критической скорости закалки.

Если быстрое охлаждение не будет обеспечено, то в стали получатся иные структуры: троостит, сорбит или перлит, и она не приобретет желаемую твердость и прочность.

Однако большая скорость охлаждения необходима не при всех температурах.

В нижнем интервале температур 300—200° скорость охлаждения может быть меньше критической скорости закалки, так как при любой скорости, иногда даже и на воздухе, аустенит будет превращаться в мартенсит.

По этим соображениям охлаждающей жидкости совсем необязательно обладать большой охлаждающей способностью в интервале 300—200°.

Большая скорость охлаждения в изделиях сложной формы или в деталях из высокоуглеродистой или легированной хромом и другими элементами стали может вызвать лишь внутренние напряжения, которые приводят зачастую к закалочным трещинам.

Все применяемые в практике закалки охлаждающие среды обеспечивают желаемое быстрое охлаждение в интервале температур 600—550° и более медленное охлаждение в интервале температур 300-200°, что видно из табл. 11.

Таким образом, для того чтобы выбрать охлаждающую среду для стали при закалке, необходимо охлаждающую способность различных сред в интервале 650—550° сравнить с критической скоростью закалки, которая определяется химическим составом стали.

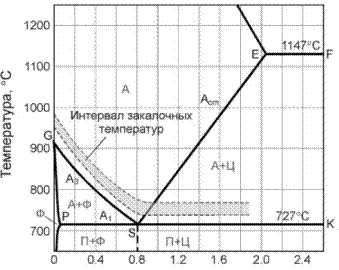

Из всех углеродистых сталей наименьшую критическую скорость закалки имеет сталь с содержанием углерода 0,9% (Vкрит 400 град/сек).

Наибольшая критическая скорость закалки

Наибольшую критическую скорость закалки (Vкрит 1200 град/сек) имеют низкоуглеродистые стали с содержанием углерода менее 0,3%.

Остальные углеродистые стали имеют критическую скорость закалки 400—600 град/сек.

Поэтому все углеродистые стали с содержанием углерода более 0,3% закаливаются в воде.

Низкоуглеродистые стали с содержанием углерода менее 0,3% вообще не закаливаются.

Большинство легированных сталей имеет критическую скорость закалки менее 120 град/сек и поэтому закаливается в масле.

§

www.conatem.ru

Быстрое охлаждение – металл – Большая Энциклопедия Нефти и Газа, статья, страница 1

Быстрое охлаждение – металл

Cтраница 1

Быстрое охлаждение металла при закалке всегда вызывает внутренние напряжения, которые могут повести к короблению и даже трещинам в детали, и сообщает металлу хрупкость. Для устранения этих дефектов производят отпуск. [1]

Ввиду быстрого охлаждения металла в металлической форме литниковые системы делаются с большим сечением каналов. Длина каналов берется возможно меньшей и в них не допускаются острые углы, повороты или резкие изменения сечений. [3]

При очень быстром охлаждении металла скорость диффузии углерода из 7 -фазы оказывается недостаточной для удаления из нее лишнего углерода, в результате чего аустенит стали превращается в феррит с избыточным ( против естественного предела растворимости) содержанием углерода. Пересыщенный твердый раствор углерода в я-железе называется мартенситом. Таким образом, при быстром охлаждении стали, нагретой до аустенитного состояния, в ней происходит мартенситное превращение аустенита. [4]

Эти условия иногда осуществляются при быстром охлаждении металлов, что приводит к появлению ячеек правильной гексагональной формы. Подобные же процессы, как полагают, имеют место при затвердевании ряда полимеров, например полиэтилена. При достаточно высокой степени конституционного переохлаждения возможен дендритный рост кристаллов. [5]Для предотвращения сквозняков в трубе и быстрого охлаждения металла шва торцы свариваемых звеньев или секции следует закрывать инвентарными заглушками или иными приспособлениями. Запрещается опускать в снег стыки газопровода после сварки. [6]

Явление переохлаждения особенно часто происходит при быстром охлаждении металлов и органических веществ. [8]

В условиях сварки гидридное превращение смещается в сторону комнатной температуры из-за

Физическая идея закалочных методов [24] состоит в том, что при быстром охлаждении металлов можно зафиксировать в решетке высокотемпературную равновесную концентрацию вакансий. Избыточные вакансии вызывают изменение некоторых физических свойств закаленных металлов. Эти изменения обычно пропорциональны концентрации вакансий, а скорость восстановления свойств в процессе отжига избыточных вакансий характеризует подвижность вакансий. [10]

Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении металла

не успевает покинуть сварочную ванну и образует в наплавленном металле поры и раковины. Основным источником появления водорода в наплавленном металле является влага, поэтому перед сваркой детали рекомендуется прогреть, а гигроскопичный флюс просушить. [11]Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении металла не успевает покинуть сварочную ванну и образует в наплавленном металле поры и раковины. Основным источником появления водорода в наплавленном металле является влага, поэтому перед сваркой детали рекомендуется прогреть, а гигроскопичный флюс просушить. [12]

Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении металла не успевает покинуть сварочную ванну и образует в наплавленном металле поры и раковины. [13]

Сварка чугуна сопровождается отбеливанием материала, что объясняется большим содержанием углерода, выгоранием кремния и быстрым охлаждением металла. Из-за усадки материала возникают значительные внутренние напряжения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Нормализацией называется вид термической обработки, заключающейся в нагреве стали до температур выше критических, выдержке и охлаждении на спокойном воздухе.

Доэвтектоидные стали нагревают до температуры выше на 30-50оС линии Асз, а заэвтектоидные – выше температуры Асm.

Доэвтектоидные стали нагревают до температуры выше на 30-50оС линии Асз, а заэвтектоидные – выше температуры Асm.

Нормализация – более экономичный, чем отжиг вид обработки, т.к. меньше времени затрачивается на охлаждение стали. Нормализацию иногда называют ускоренным отжигом.

Нормализация вызывает полную фазовую перекристаллизацию, устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке и ли штамповке.

Охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито – цементитной смеси. Это приводит к получению после нормализации более высокой прочности и твердости, чем после отжига.

Назначение нормализации различно в зависимости от состава стали:

Для низкоуглеродистых сталей нормализация проводится вместо отжига для увеличении производительности обработки.

Для среднеуглеродистых сталей, когда от материала изделия не требуется высоких прочностных свойств – нормализация применяется вместо закалки и высокого отпуска. Механические свойства будут при этом несколько ниже, но вероятность появления трещин – меньше.

Дефекты при отжиге и нормализации

При отжиге и нормализации могут возникнуть следующие дефекты.

Окисление-при нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина – химическое соединение металла с кислородом. С увеличением температуры и времени выдержки окисление резко возрастает.

Окалина вызывает не только угар – потерю металла на окалину, но и повреждает поверхность детали, затрудняется дальнейшая обработка ее режущим инструментом.

Окалину удаляют травлением в растворе серной кислоты, очищают в дробеструйных установках

Обезуглероживание –это выгорание углерода с поверхности детали, происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства стали, способствует образованию трещин и короблению.

Для предотвращения окисления и обезуглероживания – применяют безокислительные (защитные) газы, которые вводят в рабочее пространство печи.

При нагреве стали выше определенных температур и длительной выдержке в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называетсяперегревом.

Перегрев ведет к понижению пластических свойств стали. Он может быть исправлен повторным правильным нагревом – отжигом и нормализацией.

Пережог – получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления.

Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает вглубь нагреваемого металла и окисляет границы зерен. В результате механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким.

Пережог является неисправимым браком

ЗАКАЛКА СТАЛИ

Исторически сложившееся понятие «закалка» предполагает такую термообработку, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали.

Закалкой называется вид термообработки, состоящий в нагреве стали до температуры выше критических точек Асз или Ас1, выдержке при этой температуре для завершения фазовых превращений и последующем быстром охлаждении.

Для углеродистых сталей – чаще всего – это охлаждение проводят в воде, для легированных – в масле.

Закалка не является окончательной операцией термообработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой и получить требуемые механические свойства – сталь после закалки подвергают отпуску

Цель закалки –получение высокой твердости, прочности, износостойкости.

Доэвтектоидные стали нагревают до температуры Асз+30-50°

Эвтектоидные и заэвтектоидные – до температур Ас1+30-50°

Стали, содержащие менее 0,3 % углерода практически не закаливаются.

При закалке фиксируются переходные структуры, главным представителем которых является мартенсит.

Нагрев доэвтектоидных сталей до температуры Ас1 +30-50° – называется неполной закалкой. Т.к. выше Ас1- структура Ф+А, при охлаждении аустенит переходит в мартенсит, а феррит с твердостью 80НВ – остается.

Для заэвтектоидных сталей – неполная закалка является и полной, т.к. цементит имеет твердость 800НВ. И нет необходимости от него избавляться, нагревая сталь до области одного аустенита.

Скорость нагрева и время выдержки зависят от химического состава стали, размеров, массы и конфигурации закаливаемых деталей, типа нагреваемых печей и нагревательной среды.

Чем больше размеры и сложнее конфигурация, тем медленнее происходит нагрев.

Скорость нагрева и продолжительность выдержки определяют экспериментально или пользуются специально разработанными таблицами. Например, при 800° 1 мм диаметра сечения нагревается 1 минуту.

Оборудованием при нагреве служат нагревательные термические печи или печи-ванны, которые подразделяются на электрические и топливные, обогреваемые за счет сгорания топлива (газа, мазута, угля).

Нагрев должен производиться как можно быстрее, однако время нагрева должно быть достаточным, чтобы равномерно прогреться и получить аустенитную структуру

Скорость охлаждения при закалке регулируется средой охладителей, которые могут быть:

сильные –100-500°/с

умеренные –10-100°/с

слабые 1-10°/с

В качестве закалочных сред используют воду, водные растворы солей, щелочей, масло, расплавленные соли.

Если принять охлаждающую способность воды при 20оС за единицу, то охлаждающая способность:

масло –0,17-0,44

расплавленного свинца – 0,05

воздуха – 0,03

Различают следующие виды закалок:

А) Закалка в одном охладителе

Нагретую до определенной температуры деталь погружают в закалочную среду, где она остается до полного охлаждения. Применяется для деталей простой формы из углеродистой стали.

Б) Закалка в двух средах

Нагретую деталь сначала охлаждают в воде до температуры несколько выше Мн, а затем быстро переносят в другую среду (масло, воздух), где она охлаждается до температуры 20о. Во второй закалочной среде уменьшаются внутренние напряжения, связанные с превращением Аустенита в мартенсит. Применяется при закалке высокоуглеродистых сталей и требует высокой квалификации термиста.

В) Ступенчатая закалка

Нагретая деталь охлаждается в среде, имеющей температуру несколько выше Мн (250о) и выдерживают в ней до выравнивания температуры по всему сечению. Затем окончательно охлаждают на воздухе, где идет превращение аустенита в мартенсит. При этой закалке уменьшаются объемные напряжения, коробление, опасность возникновения трещин.

Г) Изотермическая закалка

Выполняется также, как и ступенчатая, но выдержка в закалочной среде более продолжительная. Данной закалке подвергаются в основном легированные стали.

infopedia.su

Определение скорости охлаждения при закалке стали

Охлаждение – заключительный этап термической обработки-закалки и поэтому наиболее важный. От скорости охлаждения зависит образование структуры, а значит, и свойства образца.

Если раньше переменным фактором была температура нагрева под закалку, то теперь скорость охлаждения будет разная (в воде, в соленой воде, на воздухе, в масле и с печью).

С увеличением скорости охлаждения растет и степень переохлаждения аустенита, понижается температура распада аустенита, число зародышей увеличивается, но вместе с тем замедляется диффузия углерода. Поэтому феррито-цементитная смесь становится более дисперсной, а твердость и прочность повышаются. При медленном охлаждении (с печью) получается грубая смесь Ф+Ц, т.е. перлит, это отжиг второго рода, с фазовой перекристаллизацией. При ускоренном охлаждении (на воздухе) – более тонкая смесь Ф+Ц – сорбит. Такая обработка называется нормализацией.

Закалка в масле дает тростит – высокодисперсную смесь Ф+Ц.

Твердость этих структур растет с дисперсностью смеси (НВ=2000÷4000 МПа). Эти структуры можно получить и способом изотермической закалки.

Рассматривая термокинетическую диаграмму, т.е. диаграмму изотермического распада аустенита вместе с векторами скоростей охлаждения, видим, что увеличивая скорость охлаждения, можно получить тростит вместе с мартенситом закалки. Если скорость охлаждения больше критической, получим мартенсит закалки и остаточный аустенит, избавиться от которого можно, если охладить сталь до температуры ниже линии окончания мартенситного превращения (Мк).

У мартенсита объем больше, чем у аустенита, поэтому при закалке на мартенсит появляются не только термические, но и структурные напряжения. Форма детали может исказиться, в ней могут появиться микро- и макротрещины. Коробление и трещины неисправимый брак, поэтому сразу же после закалки на мартенсит следует производить нагрев детали для снятия напряжений и стабилизации структуры, такая операция термической обработки называется отпуском.

После закалки образцов, изучения микроструктур и определения твердости строятся графики зависимости твердости от содержания углерода. Чем больше углерода в аустените стали перед закалкой, тем более искаженной получается решетка мартенсита (с большей степенью тетрагональности) и поэтому выше твердость

Сталь с содержанием 0,2%С не принимает закалку, так как кривые изотермического распада аустенита вплотную приближаются к оси ординат. Даже очень большая скорость охлаждения не дает мартенсита, так как аустенит начнет раньше распадаться на смесь Ф+Ц. Поэтому сталь закаливают, если углерода более 0,3%С, поскольку углерод сдвигает вправо кривые изотермического распада аустенита, уменьшая тем самым критическую скорость закалки.

Определение свойств и структуры стали после отпуска

Полученный после закалки мартенсит обладает большой твердостью и прочностью, но низкой пластичностью и вязкостью. Это объясняется большими внутренними напряжениями, которые бывают термическими (перепад температуры, резкое охлаждение) и структурными (объем мартенсита больше, чем аустенита, сорбита, тростита и перлита). После закалки необходимо сразу производить отпуск, т.е. нагрев до определенных температур, выдержку и охлаждение. При этом снижаются напряжения, меняется структура и свойства стали. Температура отпуска выбирается ниже Ас1,чтобы сохранить эффект упрочнения при закалке. Различаются низкий отпуск (150-2000С), средний (350-4500С) и высокий (500-6500С).

Если при низком отпуске снижаются напряжения, уменьшается искаженность (тетрагональность) решетки мартенсита и она снова становится кубической, остаточной аустенит переходит в мартенсит кубический, то при среднем и высоком отпуске происходит распад мартенсита на смесь Ф+Ц.

После низкого отпуска твердость и прочность остаются на высоком уровне (НRC 58-63). Режущий и измерительный инструмент, детали после химико-термической обработки (цементации) подвергают низкому отпуску.

1. Определение наилучшей температуры закалки для стали с содержанием 0,4% углерода – доэвтектоидная сталь – и с содержанием 1,0% углерода – заэвтектоидная сталь.

Таблица 2.1

Протокол испытаний на твердость после закалки в воду

НВ после

отжига

НВ после закалки, 0,4%С

НВ после закалки, 1,0%С

0,4%С

1,0%С

t=7600C

T=8400C

T=10000C

T=7600C

T=8400C

T=10000C

НВ

t0C

Рис. 2.1 График зависимости твердости стали от То закалки и % сод. углерода

2.Определение наилучшей скорости охлаждения стали с содержанием углерода 0,4%.

Скорости охлаждения в разных средах (перевод в lg координаты)

Vпечь=10С/с; lg1=0;

Vвоздух=150С/с; lg15=1,2;

Vмасло=1500С/с; lg150=2,2;

Vвода=6000C/c; lg600=2,8;

Vсолен..вода=10000С; lg1000=3.

Таблица 2.2

Протокол испытаний твердости после охлаждения

в различных средах. Схема микроструктур

Печь | Воздух | Масло | Вода | Соленая вода |

х | х | х | х | х |

НВ= | НВ= | НВ= | НВ= | НВ= |

НВ

1 2 3 → lgV

Рис. 2.2 График зависимости твердости

от скорости охлаждения в разных средах

3.Определение структуры и твердости стали с содержанием углерода 0,4% от темп. отпуска, после закалки в воде с температуры 8400С.

Таблица 2.3

Схемы структур и твердость

t0C отпуска | 2500С | 4500С | 6500С |

НВ | |||

Увеличение | х | х | х |

Схемы структур | |||

Описание структур |

НВ

250 450 650

t0C отпуска

Рис. 2.3 График зависимости твердости

от температуры отпуска стали

Выводы:

Лабораторная работа №3

Изучение конструкции и определение геометрических параметров токарных резцов.

Развитие техники привело к необходимости изготовления более точных поверхностей сопряженных деталей с минимальной шероховатостью. Эти требования могут быть выполнены только обработкой резанием, несмотря на прогресс в литейном производстве, обработке давлением, сварке и наплавке, получении все более точных заготовок. Чаще всего заключительной операцией технологического процесса изготовления или ремонта детали является резание с помощью металлорежущих инструментов. Общим для всех инструментов является клин – заостренная рабочая часть – непосредственно отделяющий слой металла. Другая часть инструмента – это державка, хвостовик, связка, с помощью которых инструмент закрепляется в резцедержателе, патроне, на валу и Т.П.

Токарный резец наиболее показателен как в отношении конструкции, так и по своей геометрии. К геометрическим параметрам токарного проходного резца относятся поверхности – передняя, главная и вспомогательная задние, главная и вспомогательная режущие кромки, вершина резца. Резец затачивают под определенными углами, расположенными в прямоугольной системе координат, где различают плоскости – основную, резания, а также секущие – главную и вспомогательную. На заготовке различают поверхности – обработанную, обрабатываемую и резания.

Углы определяют, когда ось резца перпендикулярна линии центров станка, а вершина резца расположена на этой линии. Геометрия токарного проходного резца соответствует геометрическим параметрам любого другого режущего инструмента и играет роль в достижении необходимого качества обработки. Помимо этого, углы резца влияют на процесс резания и долговечность инструмента.

Резец работает при одновременном воздействии статических и динамических нагрузок, высокой температуры, трения и изнашивания. Поэтому к нему предъявляют требования по прочности при изгибе, растяжении, сжатии, кручении, ударной вязкости, тепло – и износостойкости. Твердость рабочей части резца должна значительно превосходить твердость заготовки. В зависимости от условий работы применяют разные инструментальные материалы – углеродистые и легиpoванныe стали, твердые сплавы на основе карбидов вольфрама, титана и тантала, композиционные на основе нитрида бора, керамические на основе оксида алюминия, а также абразивные – естественные (наждак, алмаз, корунд, кварц) и искусственные (химические соединения – электрокорунд, карбиды бора, кремния, оксид хрома, синтетический алмаз). При конструировании инструментов стали применять механическое крепление цельных двухслойных круглых и многогранных режущих пластин. Поликристаллы алмаза впаивают во вставки и закрепляют их механическим способом в инструментах.

studfiles.net

§ 4. Охлаждение стали после прокатки

Режим охлаждения существенно влияет на качество готового проката и его расход. В зависимости от предъявляемых требований и химического состава применяют быстрое или медленное охлаждение после прокатки. Например, инструментальные стали У9—У12 охлаждают в воде. При медленном охлаждении в структуре сталей У9—У12 образуется карбидная сетка, что не допускается техническими условиями. Между чистовой клетью и роликовыми барабанными моталками широкополосных станов полоса интенсивно охлаждается водой. Быстрое охлаждение полосы с 850—950 до 600—650 0C обеспечивает равномерную структуру и исключает выпадание свободного цементита. Большинство легированных сталей не допускает быстрого охлаждения. В процессе быстрого охлаждения в стали образуются поверхностные и внутренние трещины (флокены). Поверхностные трещины обнаруживаются визуально; флокены наблюдаются в продольном и поперечном сечениях после травления, где они обнаруживаются в виде радиальных и продольных трещин. Предотвратить развитие трещин и флокенов можно правильным выбором режима охлаждения стали. При медленном охлаждении происходит выравнивание температуры проката по сечению и уменьшаются термические напряжения.

Причиной образования флокенов являются не только термические напряжения в объеме металла. Образованию флокенов способствуют напряжения, возникающие вследствие неодновременности различных фазовых превращений в стали, образования структур с большим удельным объемом, накопления в микротрещинах водорода, развивающего большое давление. Медленное охлаждение существенно ослабляет все виды напряжений и тем самым уменьшает опасность флокенообразования. Рядовые стали охлаждают на воздухе. Скорость охлаждения не влияет на качество этих сталей. Стали, склонные к образованию трещин и флокенов, охлаждают по специальному режиму в колодцах, термостатах и др. В неотапливаемых колодцах охлаждается крупносортный прокат, например рельсы. Термостаты используют для медленного охлаждения проката небольшого поперечного сечения. При необходимости охлаждения стали по требуемому режиму применяют отапливаемые колодцы и специальные печи. Скорость охлаждения стали после прокатки определяет количество окалины, образующейся на поверхности изделий. С увеличением содержания углерода с 0,10 до 0,70 % величина потерь металла в виде окалины составляет соответственно 3,30— 2,30 % при охлаждении на воздухе. При охлаждении металла после прокатки водой или водяной пылью потери в виде окалины не превышают 1,5 %.

mitalolom.ru

Расчет и моделирование охлаждения крупных поковок Текст научной статьи по специальности «Металлургия»

УДК 669.14 : 621.78.082 : 51-74.519.63

РАСЧЕТ И МОДЕЛИРОВАНИЕ ОХЛАЖДЕНИЯ КРУПНЫХ ПОКОВОК

А.Д. Шабуров, Д.А. Мирзаев

CALCULATION AND SIMULATION OF LARGE FORGING COOLING

A.D. Shaburov, D.A. Mirzaev

Приведена методика расчета нестационарного температурного поля цилиндрических поковок при охлаждении на воздухе тремя различными методами (аналитическим и численными: методом конечных элементов и методом конечных разностей). По результатам расчета приведено сравнение с экспериментальными данными.

Ключевые слова: охлаждение металла, охлаждение на воздухе, численные методы, моделирование охлаждения, метод конечных элементов, метод конечных разностей.

The paper shows a method for calculating non-stationary temperature field for cylindrical forgings in air cooling by three different methods (analytical and numerical: the finite element method and finite difference method). Calculation results are compared with experimental data.

Keywords: cooling of metal, air cooling, numerical methods, modelling of cooling, finite element method, finite difference method.

Введение

Динамика охлаждения поковок влияет как на уровень механических свойств, так и на внутренние напряжения, возникающие из-за неравномерности охлаждения, поэтому при разработке технологии термической обработки необходимы расчеты охлаждения поковок разного диаметра. Для подобных расчетов в настоящее время наиболее широкое распространение, помимо аналитического, получили такие численные методы как метод конечных разностей (МКР), метод конечных элементов (МКЭ), метод граничных элементов (МГЭ), а также различные их модификации, несущие в себе различные пути решения одной задачи.

В настоящей работе сделана попытка сравнить результаты расчета кривых охлаждения на воздухе цилиндрических поковок, проведенных различными методами, а также с экспериментальными данными. Цель работы – определение достоверного градиента температур по сечению поковок в процессе их охлаждения для последующего расчета возникающих термических напряжений.

Описание реализуемых методов

Аналитический метод

В качестве исследуемой модели за основу была принята задача об охлаждении цилиндрического тела бесконечной длины от заданной начальной температуры до некоторой конечной в условиях, когда на поверхности тела происходит теплоотвод во внешнюю среду с постоянной температурой.

Следуя [1], решение задачи теплопроводности цилиндра должно иметь следующую математическую форму:

e(r, Т) = X AnUn (r )■ e_

n=1

= XАпип (г).^. (1)

П=1

Оно представлено в виде бесконечного ряда произведения координатной функции

ип (г) = /с [Цп^)

на функцию от времени

2 ат

где /с I Цп — I – функция Бесселя нулевого порядка.

R

При этом

e(r, т) =

T (r, т)- Тк Тн – тк

(2)

где Т (г, т) – температура поковки на расстоянии г в момент времени т, Тн – температура начала, а Тк – температура окончания охлаждения.

Величины ци представляют собой решение трансцендентного уравнения

^n • I1 (n )=—R ■ IQ (n )

(З)

а

в котором параметр — Я является критерием Био.

Результатом расчета по уравнению (1) является зависимость температуры поковки от времени для различных отношений г/Я, где Я – радиус поковки, а г – рассматриваемый слой.

Исходя из особенностей аналитического решения, зависимость теплофизических коэффициентов от температуры не учитывалась. При расчете использовались средние значения коэффициентов теплообмена в интервале температур охлаждения.

В частности, средний коэффициент теплоотдачи был определен численным интегрированием в пределах от Тк до Т:

‘ ТI4 _ (Л. 14

а(Т ) = а3 е

100 ) у 100)

Т – Тк

– + 2,564Т – Тк, (4)

где а^ – постоянная Стефана-Больцмана, £ – коэффициент излучающей способности, Тк – температура конца охлаждения. Зависимость коэффициента теплоотдачи от температуры по уравнению (4) приведена на рис. 1.

Рис. 1. Зависимость коэффициента теплоотдачи а от температуры по уравнению (4)

За среднее значение коэффициента теплоотдачи принято значение 34,016 Вт/м2К.

Метод конечных элементов Для расчета методом конечных элементов была поставлена задача охлаждения цилиндра при использовании системы конечно-элементного анализа АШУ8, в среде которого проводилось моделирование температурного поля заготовки.

Метод конечных разностей Метод конечных разностей основан на замене производных их приближенным значением, выраженным через разности значений функции в отдельных дискретных точках – узлах сетки. Дифференциальное уравнение теплопроводности в результате таких преобразований заменяется эквивалентным соотношением в конечных разностях, решение которого сводится к выполнению несложных алгебраических операций. Окончательный результат решения дается выражением, по которому значение температуры в данной точке в текущий момент времени зависит от температур ее смежных узловых точек в предыдущий момент времени.

Для изолированного бесконечного цилиндрического тела радиусом Я уравнение теплопроводности имеет вид

-Л (0<г <Я). (5)

дт дг

Расчет производится по явной схеме. Функция дТ (г, т) зависит от двух переменных – координаты и времени. Соответственно для решения задачи может быть построена двухмерная сетка координата – время. По оси ординат откладывается значения времени т с шагом I, по оси абсцисс значение координаты г через равные промежутки с шагом И. Устойчивость решения определяется выражением I < И2/2„ [2], где „ – коэффициент температуропроводности материала.

Обозначим через Т к истинное значение температуры в точке г = И в момент времени т = к1,

где I и к – порядковые номера узлов пространственной и временной сетки соответственно, и зададим начальное распределение температур в начальный момент времени (к = 0). Тогда система линейных алгебраических уравнений будет выглядеть следующим образом:

= а1

-2Ті,к + Т-1,к . Ті

і+1, к

~Ті-1, к

к1

при 0 < г < Я;

Ч, к+1

Ч, к+1

= 2а1

■ а1

2Ті

і+1, к

-2Т,

2ік2

+ Тік при г = 0:

+ Ті, к

(6)

-2Ті, к + Т-1, к

Ч-1, к

2ік 2

+ Т

і, к

при г = Я,

где ТФ = Т-1, к –

2ка(Т,к )Т,к -Т)

—(к)

В данной модели заложена возможность учета температурной зависимости теплофизических коэффициентов: а(Т) – теплоотдачи и — (Т) – теплопроводности.

Любым из указанных методов можно определить температурное состояние поковки в произвольном сечении в произвольный момент времени.

Сравнительный анализ результатов расчета

Для сопоставления результатов расчета были разработаны компьютерные программы для, во-первых, аналитического решения представленного выше уравнения (1), согласно которому сначала находились корни характеристического уравнения (3) цп, а затем определялись коэффициенты

Л = 211 (п ) ,

П Цп ( (п ) + А2 (цп ))’ а также координатная и временная функции, а во-

вторых, программа, реализующая метод конечных разностей.

На рис. 2 показаны результаты расчета охлаждения поковок различных радиусов на воздухе. Из сравнения температур (табл. 1, 2) видно, что расчет МКЭ дает точки, которые ложатся на аналитическую зависимость с тем большей точностью, чем меньше радиус моделируемой поковки, однако при радиусе поковки менее 400 мм решение МКЭ показывает более быстрое охлаждение,

нежели аналитическое. Максимальная разность температур между двумя методами при расчетах для центра поковки радиусом 1200 мм наблюдается на начальных этапах охлаждения и достигает от 2 до 6 °С. В то же время максимальная разность температур в центре моделируемой поковки радиусом 400 мм составляет 3 °С на начальном этапе охлаждения. Повышение точности расчета уравнения (1) до 100 учитываемых членов ряда приводит к сокращению разности температур с 3 до 0,01 °С,

700

600

500

400

300

200

100

Ч’\3б

1а N^16 7^

0 10000 20000 30000 40000 50000 60000 70000 80000 90000 100000

Время охлаждения, с

Рис. 2. Кривые охлаждения на воздухе поверхности (а) и центра (б) поковок различного диаметра:

1 – 400 мм, 2 – 800 мм, 3 – 1200 мм

Температура поковок диаметром 400 мм при охлаждении на воздухе с 650 до 25 °С

Таблица 1

Время, с Аналитический метод и МКР МКЭ

Центр Поверхность Центр Поверхность

0 650 650 650 650

10 000 314,4 286,8 316,3 287,5

30 000 81,3 75,9 81,8 76,4

50 000 35,9 34,9 36,1 35,1

70 000 27,1 26,9 27,2 26,9

100 000 25,2 25,2 25,2 25,2

Таблица 2

Температура поковок диаметром 1200 мм при охлаждении на воздухе с 650 до 25 °С

Время, с Аналитический метод и МКР МКЭ

Центр Поверхность Центр Поверхность

0 650 650 650 650

10 000 577,6 443,5 577,3 445,4

30 000 364,1 279,6 366,9 281,7

50 000 231,8 180,3 234,8 182,5

70 000 151,2 119,8 153,7 121,6

100 000 86,9 71,5 86,9 71,5

900

800

700

600

К 500

Щ 400

300

200

100

-А- ‘Эксперимент, центр – Эксперимент, поверхность Расчет

\\V \\ \ \\

\\ N ч\ ч\ \ > Чл \ч \л V \ NN

1 ‘Ч. N N. N V. •Ч

‘ “1 ► ^

‘ ^ ‘ 1

~ – -1 * – “ -1

0 5 10 15 20 25 30

Время охлаждения, ч

Рис. 3. Сравнение эксперимента с расчетом в точках термометрирования поковок

то есть полное совпадение. Таким образом, на точность решения влияет количество учтенных в расчете членов ряда в уравнении (1), однако увеличение количества членов повышает точность расчета только в начальный момент охлаждения

0…5000 с, а на ход температуры при больших временах учет числа членов более четырех существенного влияния не оказывает. Что же касается конечно-разностной модели, то она до третьего знака после запятой совпадает с аналитическим решением.

Сравнение с экспериментом

В качестве примера моделирования приведем расчет охлаждения на воздухе поковки стали марки 40ХГМ диаметром 900 мм, с учетом температурной зависимости коэффициента теплоотдачи (4), при помощи метода конечных разностей. На расчетную кривую охлаждения (рис. 3) наложены точки экспериментального охлаждения поковок на воздухе с температуры нормализации 900 °С [3]. Глубина зачеканки термопары при проведении экспериментов составила 450 мм (центр поковки) и 50 мм (поверхность).

Заключение

1. Расчеты температур при охлаждении поковок тремя методами дают совпадающие результаты. Однако численные методы (конечных элементов и конечных разностей) позволяют учитывать температурную зависимость теплофизических характеристик (X, а) и в этом отношении являются

более точными.

2. На основе хорошего совпадения теории и эксперимента появилась возможность прогнозирования графиков охлаждения, которая может быть полезна для подбора режимов термообработки, а также для расчета перепада температур по сечению поковок с целью определения возникающих термических напряжений.

Литература

1. Тайц, Н.Ю. Технология нагрева стали / Н.Ю. Тайц. – М.: Металлургиздат, 1962. – 567 с.

2. Самарский, А.А. Теория разностных схем / А.А. Самарский. – М.: Наука, 1977. – 656 с.

3. Лахтин, Ю.М. Термическая обработка в машиностроении: справ. / Ю.М. Лахтин, А.Г.Рах-штадт. – М.: Металлургия, 1980. – 784 с.

Поступила в редакцию 14 сентября 2011 г

cyberleninka.ru

ОХЛАЖДЕНИЕ МЕТАЛЛА Основная масса металла, прокатываемого в горячем состоянии, охлаждается на холодильниках или на воздухе в штабелях. Однако некоторые средне- и высокоуглеродистые, низко- и высоколегированные стали и сплавы требуют после горячей прокатки регулируемого охлаждения, главным образом замедленного. Это вызывается необходимостью предохранить прокат от образования поверхностных и внутренних трещин, а также чтобы снять остаточные напряжения и получить необходимую структуру и механические свойства металла. При горячей прокатке одновременно с появлением наклепа протекает процесс рекристаллизации, который снижает внутренние напряжения, возникающие благодаря взаимодействию отдельных участков деформируемого тела в процессе пластического изменения формы. Чем выше температура конца прокатки и ниже степень деформации, тем меньше могут быть внутренние напряжения в изделии после охлаждения при заданном режиме, а при некоторых условиях охлаждения они могут быть полностью сняты. В процессе охлаждения металла из-за неравномерной потери тепла по сечению изделия, а также в результате структурных превращений в нем возникают продольные радиальные и тангенциальные (в поперечном направлении) напряжения. Величина и знак внутренних напряжений в процессе охлаждения не сохраняются постоянными. В первый период охлаждения поверхностные слои изделия испытывают напряжения растяжения, а внутренние — напряжения сжатия. При последующем охлаждении поверхностные слои испытывают действие сжимающих напряжений, а внутренние — растягивающих, так как усадка более холодных поверхностных слоев практически прекратилась, а внутренние слои, продолжая охлаждаться, уменьшают свои размеры, сжимая тем самым холодные периферийные участки, с которыми имеется неразрывная связь. Подсчетом можно установить, что при одностороннем охлаждении прокатной заготовки, имеющей температуру 850° С, возникают внутренние напряжения до 25 кгс/мм? на каждые 100° разницы температуры при Е = 20000 кгс/мм2и коэффициенте линейного расширения а = 12-Ю-6. Тепловые напряжения суммируются с напряжениями, возникающими по другим причинам. Результирующая величина внутренних напряжений, если совпадает их знак, может достигать значений, превышающих прочность металла. Тогда в прокатном изделии образуются внешние или внутренние микро- и макротрещины, способные при определенных условиях расти. Следует иметь в виду, что подобные трещины в сталях, принимающих закалку на воздухе, могут появляться не только в процессе охлаждения металла, но и во время вылеживания при комнатной температуре. Опасными в этих случаях бывают даже незначительные внешние воздействия (толчок, встряхивание, нанесение царапины, местное изменение температуры, например при зачистке абразивными кругами, и пр.). Все это может служить причиной появления глубоких трещин или даже полного разрушения. Размер и характер залегания трещины зависят от их происхождения. Мелкие неглубокие трещины чаще всего можно обнаружить на наиболее охлажденных участках поверхности. При неблагоприятных условиях охлаждения поверхностные трещины на некоторых сталях могут развиваться на значительную глубину сечения изделия и даже вызывать полное нарушение его сплошности. Внутренние короткие извилистые трещины, которые наблюдаются на изломах в виде пятен серебристого цвета, называются флокена-ми. Их появление можно наблюдать как^в процессе охлаждения металла непосредственно после прокатки, так и в течение весьма продолжительного периода (до двух-трех недель и более после прокатки). Считается, что основной причиной возникновения флокенов является водород, который при охлаждении стали выделяется вследствие резкого понижения растворимости. Накопляясь в некоторой полости изделия, атомарный водород превращается в молекулярный, что вызывает появление значительного внутреннего давления. Благодаря неравномерной усадке и имеющимся структурным превращениям напряжения, возникающие при охлаждении стали, достигают в отдельных участках тела весьма “высоких значений (300 кгс!ммги~более). Давление молекулярного водорода и эти внутренние напряжения способны вызывать образование флокенов. Предрасположение углеродистых и легированных сталей к образованию поверхностных трещин и флокенов при охлаждении после прокатки определяется химическим составом, тщательностью проведения процесса выплавки, составом и подготовкой шихты, способом разливки, режимом прокатки, размерами прокатного изделия и пр. Поэтому на разных заводах для одних и тех же марок стали приходится применять различные способы охлаждения, т. е. режимы охлаждения для различных условий производства проката не рассматриваются как незыблемое положение. Несмотря на это, необходимо указать стали, обладающие повышенной склонностью к |

processingairon.ucoz.ru