Паяльная паста для медных труб – Паста для пайки медных труб

alexxlab | 24.06.2020 | 0 | Вопросы и ответы

Флюс (паста) для пайки меди и медных труб: виды и особенности

Медь признана самым надёжным металлическим изделием, которая используется во многих отраслях промышленности. Вместе с этим, есть явные недостатки эксплуатации меди, несмотря на высокие механические и технические характеристики и флюс для пайки меди поможет устранить проблемы неисправности той же медной водопроводной системы. Главная задача применения пасты для пайки меди, это образование защитной плёнки от воздействия окружающей среды, в частности кислорода.

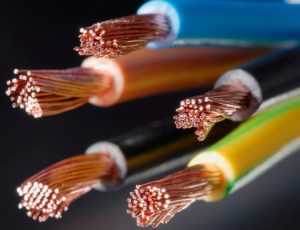

Вариант флюса для пайки меди

Особенности пайки меди флюсом

Во многих западноевропейских государствах давно используются медные трубы, в качестве основных компонентов системы водоснабжения и отопления. Повреждения медной трубы, это неприятная мелочь, но флюс для пайки медных проводов поможет избавиться от основной причины неисправности. Попробуем разобраться, какие виды флюса имеются на практике:

- К первой и основной категории группы флюс для пайки меди можно отнести те компоненты, которые отлично справляются с проявление коррозийности. К этой группе относятся все компоненты, которые растворяются жидкость, а также в фосфоре. В результате образуется целое вещество, которое в конечном итоге предусматривает исключение из правил проведение очистки поверхности изделия после проведения процесса пайки. В большинстве случаев, этот флюс для пайки меди является менее затратным и наиболее выгодным вариантом.

- Вторая группа компонентов флюсов для пайки медных труб представлена как вещество, где в составе используется салициловая кислота, растворяемая в органических соединениях. Кроме этого, к этой группе можно отнести вещества и материалы, которые являются компонентами или производными от вазелина, спирта и даже золотого материала. Используя этот вид флюса для пайки меди своими руками, мы сможем добиться идеального показателя состояния швов, а также чистоту и аккуратный вид обрабатываемой поверхности.

- Третья и, пожалуй, самая популярная группа имеет в своем составе канифоль или борную кислоту натриевой соли. Последний химический компонент начинает подвергаться плавлению, начиная от температуры +70 С. В данном случае, что канифоль, что борная кислота не предоставляют конкретной угрозы для жизни и здоровья человека.

Как должен выглядеть флюс для пайки медных труб?

Как видно из выше перечисленного, чтобы выбрать флюс для пайки меди, необходимо детально изучить спецификацию каждого компонента, и в то же время потребуется соблюдать некоторые меры предосторожности и общие правила применения:

- Флюс паста для пайки меди должна обеспечить равномерность площади обрабатываемой поверхности изделия.

- Показатель вязкости любого компонента флюса должен быть намного ниже, чем у припоя, то есть, препарат должен расплавиться раньше, чем припой и обеспечить равномерное заполнение всего пространства обрабатываемого изделия. Полная замещаемость, это основной критерий показателя взаимодействия флюса и припоя.

- Оксидная плёнка должна полностью раствориться и защитить металл от вторичного процесса окисления.

- Обрабатываемый паяльной пастой для меди шов должен иметь презентабельный вид и не создавать неудобств для дальнейшей эксплуатации.

- Химическая стабильность вещества. В процессе нагревания флюс не должен никаким образом разлагаться.

- По окончании технологических работ, остатки шлама необходимо удалить.

- Допускается применение пасты для пайки медных труб вертикальном положении.

Варианты исполнения флюсов для медных материалов

Промышленность на сегодняшний день выпускает несколько вариантов флюсов, которые применяются для конкретных производственных работ. Как правило, это 3 основные группы:

- Жидкая категория. Применяется в специальных тубах, идут совместно с мягкими припоями.

- Порошковая категория. Хранятся в специальных контейнерах, используются совместно с припоями средней и усиленной группы.

- Флюс в виде пастообразного вещества. Это готовый вариант флюса, который используется как припой, и как средство обработки и нанесения припоя на поверхность.

Флюсы для пайки меди

Далее учитываем целевое предназначение компонента для конкретной категории производственных работ, в частности:

- Препараты с антикоррозионными характеристиками. В компонент препарата входят растворители, а также состав фосфора. Во время процедуры нагревания происходит своеобразное соединение, где образуются органические компоненты. По окончании технологических работ, необходимо удалить шлам без использования специальных технологий, то есть, обычным способом.

- Препараты с высокими частотными характеристиками. В качестве компонента используют золото или другие материалы благородной группы — этанол, вазелин, а также салициловая кислота. В итоге образуется ровный и идеальный шов, которые не требует дополнительной обработки.

- Флюсы активированной группы. К этой категории относятся вещества наиболее популярных групп — бура, а также канифоль. Бура уже при температуре +70 С начинает плавиться, не выделяя при этом опасных выделений.

Для последней группы предъявляет несложные требования, в частности, рекомендуется готовить препараты непосредственно на месте проведения технологических операций. Так, канифоль необходимо смешать порциями с салициловой кислотой или ангидридом (допускается использование диэтиламида, а также анилина).

Процесс пайки, что нужно знать

В процессе проведения пайки, нужно помнить следующее.

«Важно!

Поступаемый ток будет двигаться только на вылете, это позволит как минимум в 5 раз увеличить производительность труда по сравнению с ручным дуговым вариантом сварки.»

Применение в данном случае сварочных токов, которые имеют высокую плотность, не будет вызывать так называемое отслаивание обмазки, а, следовательно, перегрев работающих электродов на конечном процессе вылета. Если мы будем использовать толстые металлические заготовки, то не нужно будет осуществлять раздел существующих кромок, так как проплавка будет вестись полностью на глубину.

Для медных труб в процессе пайки необходимо соблюдать ниже приведённые требования:

- Желательно, чтобы флюс изначально был как производная часть от припоя. В этом случае удастся добиться максимальной равномерности плавления всех компонентов флюса и припоя. Этот фактор позволяет специалисту полностью контролировать рабочий процесс нагрева, а тем самым регулировать производственный цикл сварочных работ.

- Если вы используете припой и флюс, которые совпадают по температурным показателям плавления, тогда последний параметр используем для осуществления контроля температуры за процессом пайки. Здесь нам удастся минимизировать потери процесса пайки, а также возможных повреждений заготовок и прочих компонентов.

Самым оптимальным вариантом, хоть и дорогостоящим, станет использование флюс-пасты, которая одновременно является пропоем и материалом для обработки предварительной пайки поверхности изделия.

Есть еще один важный момент, это образование шлака, который сопровождает данный процесс. В этом случаен поверхности шва будет увеличиваться кристаллизация, которая в свою очередь значительно уменьшит количество проявляемых пустот, а также появление наплавляемых частиц в наплавляемом веществе. Минусом данного процесса является повышенная текучесть. Но несмотря на это, скорость и качество обработки поверхности перекроет все возможные недостатки проведения пайки медных заготовок.

Заключение

Соблюдение техники безопасности является приоритетным для данного технологического процесса. Используйте защитные средства для рук и глаз, а также в обязательном порядке по окончании процесса пайки проветривайте помещение, тщательно убирайте рабочее место от остатков химических компонентов, и не забываем мыть руки после работы с препаратами. Рекомендуем тщательно изучить состав флюса, а также припоя для совместимости проведения работ с медными материалами и заготовками.

svarkaipayka.ru

Флюс для пайки медных труб мягким припоем своими руками: паста

Флюс для пайки медных труб

Флюс для пайки медных трубМало кто знает, что означает флюс для пайки. Под флюсом понимается вещество, состоящее из химических элементов, которое помогает припою лучше заполнить соединительное пространство. Кроме того, одной из функций флюса является отчистка металлического изделия от грязи и продуктов процесса окисления, таких как кислота борная и соляная. Помимо всего, он образует слой защитной пленки от воздушного кислорода. Именно учитывая эти особенности, необходимо правильно выбирать виды металлических изделий, которые нужно соединить и веществ, которое будет заполнять соединительную щель, а также держать под контролем показатели температурного нагревателя.

Виды флюса

- К первому виду химического помощника можно отнести вещества, которые прекрасно справляются с предотвращением коррозийных образований. Это соединительное вещество состоит в основном из веществ, которые растворяют жидкость и такого элемента, как фосфор. В результате их взаимной работы образуется целостное соединительное вещество. При использовании такого вида, необходимость применять вещества, которые призваны произвести отчистку после процесса пайки, отпадает. Это очень выгодно и совсем не хлопотно.

- Ко второму виду флюсов можно причислить вещество, состоящее из кислоты салициловой, которая прекрасно растворима в органических растворителях. Кроме данной составляющей соединительного вещества, основой также могут служить вазелин, спирт и производные золота. Если применять в использовании такой вид флюса можно добиться прекрасного результата в отношении швов, помимо чистоты, они приобретут аккуратный внешний вид.

- К третьему виду мягкого соединителя относится канифоль и натриевая соль борной кислоты. Натриевая соль начинает подвергаться плавлению при температурных показателях от 70 градусов по Цельсию. Нужно обратить особое внимание на то, что это вещество и продукты его плавления абсолютно не вредны для жизни и здоровья человека.

Можно самостоятельно создать соединительные вещества, смешав все компоненты в одно целое.

В чем же разница пайки с флюсом?

Для начала нужно разобраться в его отличиях от обычной дуговой пайки. Итак, сравнительно со сваркой с помощью рук, процесс пайки с помощью флюса становится более результативным. Уровень отдачи увеличивается примерно в 4–5 раз. И это объяснимо, так как электрический ток проходит по электродной проволоке только в ее вылете. Поэтому применение флюса в сварочном процессе меди, дает возможность применять ток с повышенной плотностью. Можно даже не переживать по поводу того, что электрод будет подвергаться длительному воздействию высокой температуры, что приведет к отслойке обмазочного материала.

Материалы для пайки медных труб

Материалы для пайки медных трубНужно отдать должное за то, что обеспечивая высокую защиту металла в расплавленном состоянии от контакта с воздушными потоками, металлические швы и соединения обладают высоким качеством.

Пайка медных труб своими руками

Пайка медных труб своими рукамиМинимальное количество инородных включений достигается отсутствием пор в металлических швах. Объяснение тому есть, скорость образования кристаллов металла возрастает, так как на покрытии соединительных швов присутствуют шлаковые образования.

Недостатком использования мягких соединителей является то, что металл в расплавленном состоянии становиться максимально жидок и текуч.

Перед покупкой флюса для медных изделий, обратите внимание на его особые признаки.

- Постоянно держать под контролем пределы температурных показателей мягкого соединителя и припоя, нужно обеспечить их одинаковость. При выборе флюса ориентироваться на его производность, в зависимости от вида припоя.

- В том случае, когда достигнуто идеальное совпадение температурных показателей, открывается возможность применения его как прибора измерения имеющихся в процессе пайки температурных изменений. Поэтому перегрев элементов при пайке невозможен.

На сегодняшний день в продаже имеются флюсы в сухом виде, пастообразные и в жидком состоянии. В большинстве случае соединители в жидком состоянии находят свое применение в процессе с использованием жидкого припоя. Флюс в сухом виде неудобен в использовании.

Пастообразный флюс для медных изделий достаточно удобен, так как он не требует отлагательства в его применении. Особое внимание нужно обратить на качество флюса, чтобы получить качественный результат проделанной работы.

Качество можно определить по следующим признакам:

- поверхность после пайки целиком им покрыта;

- имеет вязкую основу и высокую плотность, что обеспечивает доступность припою к месту назначения;

- защищает от образования пленки, качественно отчищает от нее;

- имеет однородный состав из химикатов;

- с его помощью видны все швы в процессе пайки;

- применяя его, отрывается возможность работы в вертикальном положении;

- хорошо удаляемые загрязнения.

Для достижения качественного изделия, нужно после процесса пайки избавиться от него с помощью предназначенных для этого растворителей.

o-trubah.com

Флюс для пайки медных труб: разновидности и особенности

Флюс для пайки медных труб — это специальный материал в виде гранул, паст и порошков, который широко применяется не только при пайке труб, но и при сварке различных металлов. Флюс защищает поверхность детали от шлака и окисления, а также предотвращает контакт кислорода со сварочным швом. Все это значительно улучшает качество готового сварного соединения, увеличивает его прочность и пластичность. В этой статье мы расскажем все о флюсах, используемых для пайки труб из меди.

Содержание статьи

Немного о медных трубах и их пайке

Несмотря на высокую стоимость медные трубы очень популярны при монтаже водопровода, отопительных коммуникаций и газовых труб, поскольку отличаются большой надежностью и долговечностью. Чаще всего их используют в частном строительстве и нередко монтаж проводят своими руками.

У медных труб есть множество достоинств. Они почти не подвержены коррозии, устойчивы к влиянию осадков, выдерживают высокие температуры и служат до полувека. Несмотря на это, для работы с медными трубами нужно все же обладать навыками сварки. Здесь не получится с первого раза сделать все хорошо, если вы никогда не держали в руках сварочный аппарат.

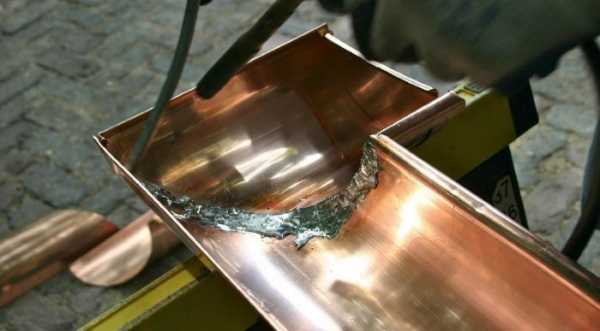

Для соединения труб из меди используется метод пайки, которую проводят при высокой или низкой температуре. Если предстоит пайка особо ответственных соединений (например, газовых труб), то мы рекомендуем использовать высокую температуру. Так вы получите шов повышенной прочности и понизите вероятность протечки газа. Пайка при низкой температуре подойдет для всех остальных работ.

Использование флюса для пайки труб

Сварщики «старой закалки» вполне могут обходиться и без флюса в силу своего многолетнего опыта. Но если вы начинающий сварщик или мастер 2-го уровня, то использование флюса существенно упростит и улучшит вашу работу.

Так, например, в сравнении с дуговой сваркой пайка под флюсом всегда дает лучший результат, даже если у вас мало опыта. Швы получаются ровнее и надежнее, работа занимает меньше времени. Также применение флюса для пайки меди позволяет использовать ток с большей плотностью. Благодаря этому можно увеличить глубину плавления детали. При этом электрод подвергается большим температурам и может потерять немного обмазки, но не стоит беспокоиться по этому поводу. Нередко при выполнении работы на сварочном шве образуются поры, что приводит к появлению инородных включений. Этого так же можно избежать с помощью флюса, при пайке горелкой поры не будут образовываться.

Если вы решили использовать флюс для пайки меди в своей работе, то важно заранее знать все его особенности. О некоторых из них мы поговорим далее. У начинающих сварщиков при использовании флюса на поверхности металла часто образуется окисная пленка, которая может достигать нескольких миллиметров. Чтобы этого избежать, следуйте нашим рекомендациям.

Прежде всего, постоянно контролируйте температуры, с которыми происходит пайка припоя и пайка труб, поддерживайте их в одном значении. Если вам удастся установить одинаковую температуру для выполнения шва и для припоя, то по ним можно будет визуально определять степень перегрева и не допускать критических ситуаций. Также обращайте внимание на производителя флюса и его качество, ведь изделие, изготовленное в кустарных условиях, только усложнит вашу работу и ухудшит качество сварного соединения.

Характеристики качественного флюса

Какими характеристиками должен обладать флюс для медных изделий, чтобы обеспечить качественное соединение труб? Мы составили список из нескольких критериев, на которые нужно обратить внимание при выборе флюса:

- Не важно, какой консистенции флюс: будь то пастообразный, жидкий или в виде порошка. В любом случае он должен равномерно распределяться по поверхности металла, не образуя комочков и не имея примесей.

- Обращайте внимание на показатель вязкости флюса, он обязательно должен быть меньше этого же показателя у припоя.

- Если окисная пленка уже сформировалась, то качественный флюс должен растворить ее и не допустить повторное окисление. Перед работами можете протестировать купленный флюс с ненужными медными деталями.

- В большинстве случаев качественный флюс способствует формированию аккуратного и ровного сварочного шва.

- Флюс отлично выдерживает высокие температуры, поэтому замените его, если купленный вами материал начинает разрушаться при пайке. Это говорит о его плохом качестве.

- После проведения сварочных работ вся грязь должна легко удаляться с поверхности трубы.

- Флюс не должен препятствовать выполнению как горизонтальных, так и вертикальных швов.

Если флюс соответствует всем критериям, то его можно использовать в работе и не беспокоиться за результат. После пайки он легко удаляется с помощью растворителя, не оставляя следов.

Классификация

Современные производители постоянно изменяют состав флюса, предлагая покупателям большой ассортимент своей продукции. Если раньше на прилавках существовали флюсы, которые можно было пересчитать по пальцам, то сейчас их выбор невероятно велик. Мы остановимся на трех наиболее популярных видах флюса, используемых для пайки меди:

- Флюсы с антикоррозийными свойствами. Самый сложный вид флюса по своему составу, его практически невозможно изготовить в домашних условиях. Как вы могли догадаться из названия, такие флюсы защищают шов от преждевременной коррозии и окисления, а также выводит излишнюю влагу из сварочной зоны.

- Флюсы на основе салициловой кислоты. Состав такого флюса проще, и его можно попробовать изготовить самостоятельно, но мы все же рекомендуем приобретать материалы, изготовленные в промышленных масштабах. Если вы решили изготовить его в домашних условия, то вот вам краткая инструкция: нужно растолочь таблетки аспирина и смешать их со спиртом или техническим вазелином. Такой флюс подойдет для мелкой пайки техники, не используйте его для пайки труб. Ну, а заводские флюсы можно использовать в различных работах, они гарантировано сделают сварочный шов ровным и аккуратным, потому и пользуются большой популярностью у новичков.

- Флюс на основе канифоли. Этот вид флюса можно отнести к самоделкам, поскольку при изготовлении используется канифоль и натриевая соль. Такая смесь по своим свойствам похожа на обычный флюс, изготовленный в заводских условиях, но стоит дешевле. Материал можно легко изготовить самому, но если вы не хотите тратить время, то его можно купить в магазине, как любой другой вид флюса. Пожалуй, это самый экономный и популярный вид флюса на сегодняшний день. Но следите за температурой. При перегреве канифоль может обуглиться и испортить всю работу.

Также флюсы отличаются консистенцией, могут продаваться в жидком виде, в пастообразном и порошковом. Выбор консистенции зависит от ваших личных предпочтений, кому-то проще работать с пастой, поскольку она не растекается по поверхности металла, а кто-то привык использовать жидкий флюс. Можем лишь отметить, что порошковые флюсы менее удобны, поскольку их нанесение может потребовать больше времени и сноровки.

Жидкий флюс обычно хранят в закрывающихся бутыльках, он стоит недорого. Учтите, что припой и флюс нужно использовать одновременно, если вы хотите добиться хорошего результата. Паста для пайки медных труб стоит подороже, но с ней проще всего работать. Процесс пайки упрощается и ускоряется, при этом соединение получается особенно прочным. Мы рекомендуем использовать именно пасту для пайки медных труб, на наш взгляд это идеальное сочетание цены и качества.

Вместо заключения

Использование флюса однозначно улучшит и ускорит вашу работу, поэтому обязательно испробуйте этот материал в своей практике. Выбирайте проверенных производителей, не гонитесь за самой низкой ценой и тогда вы сможете получить по-настоящему достойный материал за приемлемую стоимость. Мы рекомендуем купить несколько флюсов и протестировать их, чтобы выбрать для себя лучший. Опытные мастера могут в комментариях поделиться своим опытом выбора и использования флюса. Желаем удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Основные компоненты флюсов для пайки медных деталей

При выборе расходных материалов для пайки нужно учитывать особенности металла. Каждому сплаву требуются строго определенные составы, которые могут обеспечить чистоту рабочей поверхности, защиту от влияния влажного воздуха, равномерное растекание припоя. Флюс для пайки меди соответствует всем требованиям, способствует образованию прочного соединения деталей.

Где применяются медные изделия

Медную руду человек обнаружил более 5 тысяч лет назад. Неспроста век, следовавший за каменным, назвали медным.

Медную руду человек обнаружил более 5 тысяч лет назад. Неспроста век, следовавший за каменным, назвали медным.

С тех древних пор металл использовали для многих целей. Следующий исторический этап назывался бронзовым веком потому, что в это время научились сплавлять медь с оловом, делать изделия из бронзы. Затем появились латуни, мельхиоры, другие медные сплавы.

Популярность меди объясняется совокупностью физических и химических свойств. В настоящее время медь применяют для изготовления трубопроводов, подающих воду, газу, теплоносители. Делают медные провода, радиотехнические изделия.

Достоинства медных труб заключаются в устойчивости к коррозионным изменениям и хорошей пластичности. Изделия из меди имеют гладкий поверхностный слой, остаются неизменными при длительном облучении УФ светом, обладают большой теплопроводностью, термостойкостью, механической надежностью, долговечностью.

Достоинства медных труб заключаются в устойчивости к коррозионным изменениям и хорошей пластичности. Изделия из меди имеют гладкий поверхностный слой, остаются неизменными при длительном облучении УФ светом, обладают большой теплопроводностью, термостойкостью, механической надежностью, долговечностью.

Продукция из меди стоит дороже, но расходы окупаются возможностью длительной эксплуатации. В некоторых ситуациях возникает необходимость в пайке меди и ее сплавов.

При потенциальных высоких нагрузках на места соединения процесс проводят при высокой температуре. Во всех иных случаях для пайки медной трубы достаточно небольших значений температуры.

Особенности технологий

Флюсы для пайки меди необходимы не всегда. При проведении процесса с нагреванием до больших температурных значений соединить медные фрагменты можно без добавления флюсовой массы.

Флюсы для пайки меди необходимы не всегда. При проведении процесса с нагреванием до больших температурных значений соединить медные фрагменты можно без добавления флюсовой массы.

Большое значение для получения качественного соединения при реализации пайки без флюса имеет состав припоя.

Лучший вариант — сплавы на основе олова, серебра, позволяющие паять медь при высокой температуре, получать хороший результат.

При низкотемпературной пайке приходится применять припой и флюс. Умеренного нагревания не хватает для полноценной подготовки поверхности деталей к соединению.

Медь – металл непритязательный, позволяющий работать со многими составами:

- растворами;

- мелкоизмельченными порошками;

- гелеобразными массами.

Компоненты флюсов имеют разное предназначение. Борная или соляная кислота, хлорид цинка активно реагируют с оксидами, удаляя их. Канифоль, восковые составы, смолы обеспечивают хорошую адгезию, распределение припоя по всему рабочему участку.

В среде мастеров популярен флюс в виде пасты для пайки меди. Его можно легко нанести только в то место, которое будет подвергаться пайке. Он не растекается по всей детали, легко удаляется по окончании работы.

Некоррозионная группа

Обычная светлоокрашенная канифоль относится к неактивным флюсам, легко удаляется этиловым спиртом любой степени очистки, техническим ацетоном.

Такой флюс пригоден для пайки меди и сплавов на ее основе. Его применяют при пайке проводов, радиодеталей.

В местах углублений, не очень удобных для нанесения чистого канифольного флюса, можно проводить обработку поверхности раствором канифоли в этиловом спирте.

Если предполагается эксплуатация медных изделий при больших нагрузках, нужно обеспечить соединение с повышенными прочностными характеристиками. Для этих целей пайку проводят со смесью канифоли с глицерином, растворенной в спирте.

Составы с умеренной коррозионной активностью

Слабой коррозионной активностью характеризуются флюсы из канифоли, спирта к которым добавлено какое-либо из следующих веществ:

Слабой коррозионной активностью характеризуются флюсы из канифоли, спирта к которым добавлено какое-либо из следующих веществ:

- уксусная кислота,

- хлорид цинка,

- ортофосфорная кислота.

При пайке хорошо работает флюс для меди из раствора канифоли в спирте с добавкой хлоридов цинка и аммония. Эффективно применение смеси из глицерина, и раствора хлоридов цинка, аммония, натрия.

Качественное соединение при пайке обеспечивает флюс из раствора глицерина в воде, к которой добавлен солянокислый гидразин. С успехом можно применять смесь из спирта и раствора фосфорной кислоты.

Флюсы, содержащие канифоль, используют при температурах до 300 °С. Остальные составы можно нагревать до 350 °С.

Сильного кислого действия

Составы, содержащие или образующие кислоту, активно удаляют оксидный слой, обладают хорошими очищающими свойствами. Однако остатки флюса после пайки могут провоцировать порчу металла впоследствии. Поэтому рабочую зону по окончании процесса нужно хорошо промывать.

Составы, содержащие или образующие кислоту, активно удаляют оксидный слой, обладают хорошими очищающими свойствами. Однако остатки флюса после пайки могут провоцировать порчу металла впоследствии. Поэтому рабочую зону по окончании процесса нужно хорошо промывать.

Для пайки меди и ее сплавов применяют растворы хлорида цинка в воде, хлоридов цинка и аммония в воде, хлоридов цинка в растворе соляной кислоты. Эффективно применение смеси хлоридов цинка, аммония, натрия.

Если в припоях содержится много свинца и цинка, то в качестве флюсов рекомендуют использовать раствор смеси хлоридов: калия, цинка, меди, натрия в растворе соляной кислоты.

Припои со свинцом не пригодны для пайки труб, поставляющих питьевую воду. Свинец обладает большой токсичностью, контакт с водой для питья не допускается санитарными нормами.

Для пайки тугоплавкими припоями

Пайку меди в определенных ситуациях проводят припоями, плавящимися при высоких температурах. В качестве флюса при этих процессах можно использовать только буру или смесь буры и борной кислоты.

Пайку меди в определенных ситуациях проводят припоями, плавящимися при высоких температурах. В качестве флюса при этих процессах можно использовать только буру или смесь буры и борной кислоты.

Применяют также раствор буры и борной кислоты в воде с хлоридом цинка или смесь буры, борной кислоты и фторида кальция.

Припоями в такой пайке служат сплавы, содержащие медь. Для обеспечения качества соединения буру перед самостоятельным изготовлением флюсов нужно хорошо прокаливать. В готовых средствах все компоненты прошли предварительную обработку.

Особенности самостоятельного изготовления

Многие мастера готовым средствам предпочитают самодельную продукцию. Это их выбор, который во многих случаях оправдан. Из доступных компонентов можно приготовить вполне хорошие флюсы. Внимания требуют некоторые моменты.

Так, например, при изготовлении одного из флюсов канифоль сначала нужно измельчить, затем растворить в теплом спирте, охладить до комнатной температуры и только затем влить уксусную кислоту.

Смесь из этанола и фосфорной кислоты нужно готовить в определенной последовательности. Сначала спирт перемешивают с водой и только потом добавляют ортофосфорную кислоту.

При приготовлении следующего популярного флюса нужно в сильно нагретой воде полностью растворить хлорид аммония, а затем в остывший раствор всыпать хлорид цинка.

Самый простой вариант – приобрести готовый флюс, выбрав его в соответствии с условиями пайки и рекомендациями к применению конкретной марки.

svaring.com

Как паять медные трубы, какой припой использовать?

Медь представляет собой металл, который обладает достаточно мягкой, податливой структурой. Поэтому, в отличие от той же стали, такой материал проще паять, нежели заниматься его сваркой. При большом желании, наличии необходимых инструментов и расходных средств справиться с подобной задачей способен даже новичок. Давайте же выясним, как правильно паять медные трубы.

Качества медных труб

Зачастую трубы, изготовленные из представленного материала, используются в домашнем хозяйстве при монтаже элементов отопительных и водопроводных систем. Медь представляет собой оптимальное решение для создания таких проводящих путей. Она имеет идеально гладкую поверхность, не подвергается коррозии, не забивается отложениями, а также имеет бактерицидные свойства. Выяснив, как паять медные трубы отопления правильно, можно обеспечить бесперебойную службу системы на протяжении нескольких десятилетий.

Инструменты и материалы

Прежде чем разобраться, как паять медные трубы, необходимо подготовить набор инструментов, которые могут понадобиться в ходе выполнения работ:

- Труборез. Медь является довольно мягким материалом. Даже незначительное давление на такие трубы может вызывать деформации. По этой причине при их резке рекомендуется пользоваться специализированным инструментом.

- Расширитель. Поскольку в ходе обустройства водопроводной либо отопительной системы применяются медные трубы идентичного типоразмера, при подготовке к пайке соединений придется воспользоваться инструментом для увеличения их диаметра.

- Сниматель фаски. После разделения труб на нужные отрезки необходимо выполнить обработку их краев. Только так элементы будущей системы смогут заходить друг в друга.

- Стальной ершик требуется для зачистки труб изнутри.

- Металлическая щетка позволяет убрать загрязнения, всевозможные наслоения и окислы, которые могут затруднить выполнение качественной пайки соединений.

- Газовая горелка используется для разогрева стыков. Должна содержать специальную насадку, которая позволяет производить регулировку пламени.

- Припой имеет вид проволоки либо прутка, температура плавления которого ниже по сравнению с медью.

- Флюс – химический состав, нанесение которого облегчает пайку соединений.

В настоящее время широкодоступны многочисленные разновидности припоев, которые способны обеспечить надежное соединение медных труб методом пайки. Чаще всего мастера прибегают к использованию низкотемпературных припоев. Последние дают возможность создавать соединения при сравнительно низком нагреве материала, что не вызывает деформацию меди. Однако подобные швы отличаются не самыми лучшими механическими качествами.

Что касается припоев, предназначенных для пайки при высочайших температурах, они позволяют создавать максимально прочные соединения. В то же время применять их рекомендуется лишь опытным мастерам, поскольку без соответствующих навыков длительное термическое воздействие на металл может привести к его прожигу.

Чем можно паять медные трубы между собой? При низкотемпературной пайке, которая распространена при обустройстве бытовых отопительных и водопроводных систем, чаще всего прибегают к использованию бессвинцовых припоев. Последние дают возможность создавать достаточно устойчивые к механическим нагрузкам соединения. Среди таких припоев стоит отметить сплавы олова с висмутом, сурьмой, селеном, серебром. Основную долю в их составе занимает олово – порядка 95 %. Остальная часть приходится на дополнительные компоненты.

Для выполнения низкотемпературной пайки вполне подходят дешевые припои на основе олова и свинца. Однако их не рекомендуется применять при обустройстве водопроводов, которые предназначены для подачи питьевой воды, поскольку свинец представляет собой токсичный материал.

Какой флюс лучше использовать для пайки медных труб?

В случае низкотемпературной пайки обычно применяются химические составы на основе хлорида цинка. Впрочем, пытаясь разобраться, как паять медные трубы, не стоит уделять чрезмерное внимание составу флюса. Для пайки меди достаточно приобрести любое средство, предназначенное для данных целей, например канифольно-вазелиновую пасту.

Как паять медные трубы без флюса? Выполнить прочные соединения без применения химических составов вполне реально. Однако здесь должна осуществляться высокотемпературная пайка с использованием наиболее качественных припоев на основе олова и серебра.

Процедура пайки

Как паять медные трубы? Работы выполняются в такой последовательности:

- При помощи трубореза заготовки разделяются на отрезки необходимой длины.

- Металлической щеткой и ершиком зачищаются внешние и внутренние поверхности, что будут подлежать пайке.

- Специальным расширителем увеличивается диаметр окончаний отрезков, которые планируется надвигать на другие трубы.

- На края будущих соединений равномерно наносится флюс.

- Окончания труб вставляются друг в друга. Влажной губкой удаляются остатки флюса.

- Прогревается соединение. Как только флюс изменит изначальный оттенок на серебристый, термическую обработку поверхностей необходимо прекратить.

- К будущему стыку подносится припой. Последний должен начать растекаться без прогревания горелкой, от повышенной температуры меди.

- Пайку прекращают, как только припой заполнит все пустоты в области шва.

- После остывания соединения стык протирается влажным отрезком материи, что позволяет убрать остатки припоя и флюса.

Полезные рекомендации

Существует ряд советов, которые могут пригодиться при выполнении работ. Так, мастерам, которые не имеют внушительного опыта пайки медных труб, рекомендуется предварительно потренироваться, использовав в качестве расходного материала отрезки ненужных заготовок. Как утверждают специалисты, необходимо несколько раз выполнить пробную пайку, чтобы сформировать общее представление о такой работе.

В ходе нагрева стыков горелкой важно не передерживать пламя в одной точке, поскольку его температура может достигать порядка 1000 °С. Чтобы не прожечь медь, достаточно равномерного разогрева участка на протяжении 20 секунд.

По завершении пайки необходимо выполнить тщательную промывку системы трубопровода под значительным напором воды. Только так можно убрать излишки припоя и флюса, которые застыли внутри соединений.

В заключение

Вот мы и разобрались, как паять медные трубы. При ответственном подходе к задаче и наличии необходимого инструмента справиться с такой работой способен каждый. Важно лишь предварительно потренироваться, не отклоняясь от технологии.

fb.ru

Небольшой ликбез по пайке медных труб. Часть 2. / Блог им. Meldir / Cs-Cs.Net: Сообщество

В первой части я рассказывал о необходимых вещах для того, чтобы приступать к пайке меди. Она пока находится на моем блоге, контакты которого присутствуют в моем профиле, и вы ее можете там найти, но я ее в некоторых местах дополню и скоро перенесу сюда. Мне тут больше нравится.А вот во второй части я хотел описать непосредственно процесс этой самой пайки. Хотел — описываю. Сама статья написана довольно давно, однако до окончательной верстки руки дошли только-только. Я не претендую на истину в последней инстанции по пайке медных труб, однако некоторый опыт как гидравлических испытаний, спаянных мной соединений, так и работающих водораспределительных систем, вроде говорит о том, что я все делаю правильно ;). Вперед под кат читать и обсуждать…

Итак, прежде, чем приступать к процессу пайки, подготовим рабочее место и себя к работам. Для этого необходимо вот что:

— чтобы место было освещено чуть ниже, чем хорошо: это необходимо для того, чтобы видеть процесс пайки и видеть, когда появится зеленый цвет в пламени горелки;

— работать необходимо в перчатках — ожоги получить весьма легко;

— горючих материалов рядом быть не должно;

— емкость с водой рядом — лучше пусть будет;

— плоскогубцы, клещи, тиски — что-то одно точно нужно, т.к. в некоторые моменты пайку можно осуществить, только держа детали инструментом;

— не должно быть сквозняков на рабочем месте;

— должна быть ветошь (хлопчатобумажные тряпочки) для стирания остатков флюса, и иногда для быстрого охлаждения паяного соединения (т.е. намочили тряпочку, и на соединение ее).

Сам процесс подготовки и пайки:

1. Берем трубу, намечаем точку реза;

2. Накладываем труборез на трубу в месте точки реза таким образом, чтобы лезвие ножа проходило через намеченную точку. Обратите еще раз внимание на конструкцию трубореза: она состоит из двух роликов, на которые укладывается труба, и из круглого твердосплавного ножа, который собственно и осуществляет рез;

3. Для того, чтобы резать, необходимо вращать труборез вокруг оси трубы и время от времени немного подкручивать ручку трубореза. Я руководствуюсь в своей работе следующим правилом: семь оборотов трубореза вокруг трубы, дальше подкрутка по оси приблизительно на 45 градусов (т.е. где-то на 1/4 оборота), потом опять семь оборотов вокруг трубы и т.д. до тех пор, пока труба не будет отрезана. Наверное это для кого-то покажется долго, но на мой взгляд труба таким образом меньше изменяет свою геометрию, т.к. если подкручивать слишком сильно, то сечение трубы может поменяться из круглого на овальное, что нам совершенно не нужно (за всю мою практику я с таким не сталкивался, даже когда весьма жестко экспериментировал, но в теории или при работе с мягкой медной трубой такое весьма возможно).

Есть еще одна небольшая тонкость при работе с диаметром медной трубы выше 20 мм: при отрезании необходимо, чтобы лезвие трубореза двигалось назад, иначе есть вероятность того, что лезвие уйдет чуть в сторону и вы начнете вместо отрезания нарезку спирали. Такое в принципе достаточно редко можно поймать на 22 медной трубе, а вот на 28 это правило нужно соблюдать неукоснительно, т.к. там попортить участок реза спиралькой можно весьма легко;

4. Отрезали трубу — снимаем грат. В любой последовательности: хотите сначала снимайте с внутренней поверхности, а потом с наружной, хотите наоборот. Труба после снятия грата имеет фаску как с внутренней, так и с наружной стороны, так что снятие грата, по сути своей, процесс формирования фаски;

Неснятый грат (вид изнути)

Неснятый грат (вид снаружи)

Снятый грат (вид изнутри)

Снятый грат (вид снаружи)

5. Зачищаем трубу и фитинг зачисткой/ершиком до блеска. Особенно это хорошо видно на трубе;

Четко виден зачищенный участок

6. Наносим пасту/флюс для пайки. Я наношу исключительно на внешнюю поверхность трубы таким образом, чтобы он равномерно покрыл всю поверхность. Кто-то наносит еще на внутреннюю поверхность фитинга — на мой взгляд это лишнее, т.к. даже при нанесении только на внешнюю поверхность трубы, уже выдавливаются из зазора, а также опыт разъема соединений после нанесения флюса показывает, что его там вполне хватает на две детали. Однако в местах очень ответственной пайки по месту, где нет возможности вращения деталей друг относительно друга, я наношу пасту как на внешнюю поверхность трубы/фитинга, так и на внутреннюю.

Резюмирую: если хотите наносить флюс/пасту и туда, и туда, пожалуйста, наносите, хуже не будет;

Нанесенный флюс

7. Соединяем детали между собой и, тут небольшая фишка: для того, чтобы распределить флюс/пасту равномерно в месте пайки, прокручиваем соединяемые детали друг относительно друга;

8. Убираем тряпочкой выступившие излишки пасты (смотрим на фото как они выглядят), т.к. не нужно протравливать трубу в месте, кроме места соединения. На этом пункте соединение готово к тому, чтобы его начать паять;

Излишки пасты после вставки фитинга

9. Берем припой и подгибаем его приблизительно по диаметру трубы. Характерная особенность пайки состоит в том, что пока соединение нагрето и припой расплавлен, существует капиллярный эффект, и поэтому зазор будет втягивать в себя припой. Поэтому если не уследить за тем, сколько вы подаете припоя в зазор, то вполне можно будет увидеть потом с внутренней стороны фитинга вполне-таки приличные наплывы припоя. Исходя из практики (не только моей) зазору хватает ровно того количество припоя, которое равно диаметру трубы, которую паяют. Т.е. прикладываете пруток к трубе, и подгибаете его по диаметру, чтобы в процессе пайки по гибу ориентироваться сколько еще нужно будет подать припоя.

Замечу, что у меня диаметр проволоки припоя — 2 мм, а есть еще 3 (возможно есть и большие диаметры). Если у вас будет припой с диаметром 3 мм, то его понадобится меньше, и там нужно будет это учитывать при гибе прутка;

Отмеряем припой (приблизительно)

10. Поджигаем горелку, регулируем пламя. В горелку должен подаваться воздух в максимальном количестве, т.е. пламя не должно быть вялым как у свечи, мягким и оранжевым, а должно быть острым и синим;

11. Устанавливаем наше соединение так, чтобы на него можно было свободно направлять пламя горелки, и начинаем прогревать место пайки. Прогревать можете как хотите, но я обычно стараюсь прогревать равномерно все соединение, т.е. направляю пламя на место пайки с разных сторон.

Теперь вопрос в том: сколько нужно держать горелку, чтобы соединение было готово к пайке? Я для себя установил следующий момент: при достижении оптимальной температуры паяемых деталей пламя горелки начинает чуть-чуть окрашиваться в зеленый цвет. Видимо это связано с реакцией разогретой меди с кислородом. Вот как только пламя приобрело зеленоватый оттенок, все, соединение готово к пайке.

Зеленоватый оттенок пламени (фото сделано в темноте, чтобы он был более заметен)

12. Убираем горелку в сторону и подносим к месту пайки пруток припоя. ВАЖНО: припой должен плавиться именно от соприкосновения с нагретой трубой/фитингом, а не от попадания в пламя горелки. Иначе вы можете попасть в ситуацию, когда соединение еще не прогрето, а припой уже расплавился и заляпал снаружи весь зазор. В итоге внешне все может получиться очень даже и неплохо, но само соединение потечет либо сразу, либо в течение короткого промежутка времени после подачи воды. Именно поэтому нужно убирать горелку перед началом ввода припоя, потому что это показывает вот что: не плавится пруток припоя — значит убираем его, и догреваем соединение, плавится — значит паяем. Как только припой дошел до нашего сгиба, убираем его, и даем соединению остыть.

Схватывается оно в зависимости от диаметра трубы и фитингов и общей площади поверхности: чем меньше диаметр, тем быстрее схватывается, и чем больше концы труб, тем быстрее вся пайка остывает. Все физично: если фитинги большие, то и масса металла больше, а значит и остывать будет дольше, если большая площадь теплообмена, то и остывать будет быстрее.

И еще: в процессе пайки флюс выделяет газы, которые похожи на дым, пугаться этого не стоит, это нормально.

Паяное соединение с остатками флюса (небольшие коричневые пятна на месте пайки)

13. Ждем окончательного остывания соединения, после чего щеткой/тряпкой смываем продукты от флюса/пасты, чтобы они не продолжали травить металл в месте пайки.

Вот такой процесс пайки получается у меня. Может кто-то делает по-другому, я лично делаю все так, как описал. В результате получается вот такая пайка.

P.s.: На самом деле, гораздо больше времени у меня ушло на то, чтобы описать непосредственно сам процесс. Все пункты, которые я привел выше, легко укладываются в пять-семь минут, после чего вы получаете красивое и надежное соединение.

P.s.1: Нужно ли добавить еще фотографий и повысить их читаемость?

we.cs-cs.net