Передаточные механизмы их виды – , —

alexxlab | 28.12.2020 | 0 | Вопросы и ответы

ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

Вращательное движение

Вращательное движение в машинах передается при помощи фрикционной, зубчатой, ременной, цепной и червячной передач. Будем условно называть пару, осуществляющую вращательное движение, колесами. Колесо, от которого передается вращение, принято называть ведущим, а колесо, получающее движение, — ведомым.

Всякое вращательное движение измеряется в числах оборотов в минуту. Зная число оборотов в минуту ведущего колеса, мы можем определить число оборотов ведомого колеса (рис. 6).

Число оборотов ведомого колеса зависит от соотношения диаметров соединенных колес. Если диаметры обоих колес будут одинаковы, то и колеса будут крутиться с одинаковой скоростью. Если диаметр ведомого колеса будет больше ведущего, то ведомое колесо станет крутиться медленнее, и наоборот, если его диаметр будет меньше, оно будет делать больше оборотов.

Многие, наверное, замечали, что маленькая звездочка у цепной велосипедной передачи крутится быстрее, чем большая, а большая шестерня, с барабаном для каната у лебедки, делает оборотов меньше, чем ее ведущая меньшая пара.

Известны простые правила: 1) число оборотов ведомого колеса во столько раз меньше числа оборотов ведущего, во сколько раз его диаметр больше диаметра ведущего колеса; 2) число оборотов ведомого колеса во столько раз больше числа оборотов ведущего, во сколько раз его диаметр меньше диаметра ведущего колеса.

В технике при конструировании машин часто приходится определять диаметры колес и число их оборотов. Эти расчеты можно делать на основе простых арифметических пропорций. Например, если мы условно обозначим диаметр ведущего колеса через Д-t, диаметр ведомого через Д2, число оборотов ведущего колеса через пх, число оборотов ведомого колеса через щ, то все эти величины выражаются простым соотношением

Если нам известны три величины, то, подставив их в формулу, мы легко найдем четвертую, неизвестную величину.

В практике работы технических кружков часто приходится употреблять выражения: «передаточное число» и «передаточное отношение».

Что же означают эти названия?

Передаточным числом называют отношение числа оборотов ведущего колеса (вала) к числу оборотов ведомого, а передаточным отношением — отношение между числами оборотов колес независимо от того, какое из них ведущее.

Рассмотрим некоторые виды вращательного движения, которые нашли широкое применение в моделях юных техников.

Фрикционная передача

При фрикционной передаче вращение от одного колеса к другому передается при помощи силы трения. Оба колеса прижимаются друг к другу с некоторой силой и вследствие возникающего между ними трения вращают одно другое.

Фрикционные передачи широко применяются в машинах. Недостаток фрикционной передачи: большая сила, давящая на колеса, вызывающая дополнительное трение в машине, а следовательно, требующая и дополнительную силу для вращения.

Кроме того, колеса при вращении, как бы они ни были прижаты друг к другу, дают проскальзывание. Поэтому там, где требуется точное соотношение чисел оборотов колес, фрикционная передача себя не оправдывает.

В моделях фрикционная передача может быть широко использована. Особенно приемлемы для моделей передачи цилиндрическая и лобовая (рис. 7). Колеса для передач можно делать деревянные и металлические. Оси колес делают из проволоки или вытачивают на токарном станке.

– Для лучшего сцепления рабочие поверхности колес следует «обшить» слоем мягкой резины толщиной в 2—3 мм. Резину можно или прибить мелкими гвоздиками, или приклеить клеем БФ-2.

В моделях удобно применять комбинированную фрикционную передачу, то-есть одно из колес делается с резиновой обшивкой, а на ведущем набивают проволочные шпильки. Шпильки лучше набивать в два-три ряда в шахматном порядке, без строгого соблюдения расстояния между ними. Шпильки можно делать из гвоздей, только без шляпок. Такая комбинированная передача работает в модели жатки-самосброски: она передает вращение грабельному устройству.

Зубчатая передача

В зубчатых передачах вращение от одного колеса к другому передается при помощи зубцов. Зубчатые колеса работают намного легче фрикционных. Объясняется это тем, что здесь нажима колеса на колесо совсем не требуется.

Для правильного зацепления и легкой работы колес профиль зубца делают по определенной кривой, называемой эвольвентой.

Передаточное число в зубчатых колесах может выражаться и через число зубцов,то-есть j = |2-> где г2—число зубцов ведомого колеса, zx — число зубцов ведущего колеса.

Есть в шестернях еще одна очень важная величина, которую именуют модулем. Модулем называют отношение шага к величине Пи (3,14) или отношение диаметра начальной окружности к числу зубцов на колесе. Модуль, шаг и другие величины шестерен измеряются в миллиметрах. Колеса с одинаковым модулем, с любым количеством зубцов дают нормальное зацепление.

Модули зубчатых колес берутся не произвольно. Величины их стандартизированы.

Передаточное число шестеренчатой передачи берется обычно в определенных пределах. Оно колеблется до 1 : 10. При увеличении передаточного числа одна из шестерен делается очень большой, механизм получается громоздким.

Но иногда бывает нужно получить очень большое передаточное число, которое одной парой шестерен создать трудно. В этом случае ставится несколько пар и передаточное число распределяется между ними.

Механизм, служащий для повышения или понижения скорости вращения, называется редуктором. Редукторы с большим передаточным числом обычно служат для снижения числа оборотов. Если такой редуктор использовать для увеличения числа оборотов, то получаются большие сопротивления и редуктор очень трудно вращать.

Для изменения направления вращения ведомой шестерни ставят третью, паразитную шестерню (рис. 8,е). Какой бы величины промежуточная (паразитная) шестерня ни была, сколько бы зубцов она ни имела, передаточное число между ведущей и ведомой шестерней не меняется.

Иногда в передачах малую шестерню требуется сделать особенно уменьшенной, например в часах, в приборах.

В этих случаях шестерню с валом делают из одного куска. Такую цельную шестерню принято называть трибком (трибок).

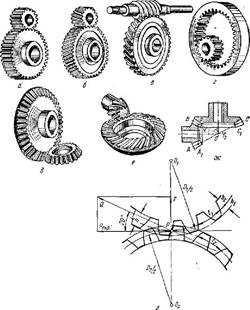

За последнее время очень часто в машинах применяют цилиндрические шестерни, у которых зубец идет не по оси вращения, а под некоторым углом (рис. 8,г). Такие шестерни работают на больших скоростях очень плавно, и зубцы их выносят большую нагрузку.

Колеса с косыми зубцами носят название косозубых цилиндрических колес.

Еще более плавный ход при большой прочности зубцов дают так называемые шевронные колеса (рис. 8,(3). Зубцы у этих колес скошены в обе стороны, расположены «в елочку». Преимущество шевронных колес состоит в том, что их можно применять с малым числом зубцов.

Шестеренчатая передача применяется не только с параллельными валами, когда используются так называемые цилиндрические шестерни, но и тогда, когда валы идут под любым углом. Такая передача под углом называется конической зубчатой передачей, а шестерни — коническими (рис. 8,ж).Если в цилиндрических зубчатых передачах мы могли сцепить колеса любых размеров (только с одинаковым модулем), то в конических шестернях этого сделать нельзя, так как в этом случае может не совпасть конусность шестерен.

Конические шестерни, так же как и цилиндрические, бывают со спиральным косым зубцом (рис. 8,з). Такие шестерни обычно применяются в автомобилях (для плавности работы). В зубчатых передачах можно применить шестерни с рейкой (рис. 9). Реечные передачи применяются и в моделях.

Для периодического вращения может применяться шестеренчатая пара, у которой ведущая шестерня имеет неполное число зубцов.

Ведущие шестерни встречаются и с одним зубцом. Такие передачи очень часто применяются в счетных механизмах. Ведущая шестерня имеет один зубец, а ведомая — десять (рис. 10,а), и, таким образом, за один оборот ведущей шестерни ведомая повернется всего на одну десятую оборота. Чтобы повернуть ведомую шестерню на один оборот, ведущая должна сделать десять оборотов.

К разобранному типу передач можно отнести и так называемое мальтийское зацепление, или мальтийский крест (рис. 10,6).

Механизм мальтийского креста применяется в автоматах, текстильных машинах и в киноаппаратах, где он служит для периодической подачи ленты. Для моделей мальтийский крест легко вырезать из листового материала. Ведущий вал можно загнуть из проволоки, в виде кривошипа. Хорошо сделать ведущий вал с планшайбой, с поводком-гвоздиком. Прорези креста можно оформить шпильками, забитыми в деревянный диск.

Применение зубчатых колес в моделях.

Шестерни в моделях применяются довольно часто. Обычно стараются применять готовые шестерни от разных машин и механизмов. Но иногда их приходится делать самим.

Изготовление шестерен является довольно кропотливой работой и требует от кружковца большого умения. Мы опишем пять способов изготовления шестерен: с вывернутыми, шпилечными, пластинчатыми, выгнутыми и вырезанными зубцами. Следует заметить, что при изготовлении шестерен не соблюдается ни модуль, ни настоящая форма зубца.

Шестерни с вывернутыми зубцами (рис. 12) (таблица 1, см. приложения) изготовляются из листового материала толщиной 0,5-— 1 мм. Лучше всего их изготовлять из алюминия, цинка, латуни и меди.

Согласно выбранному диаметру чертят, а затем вырезают круг. После этого круг по окружности делят по транспортиру на число зубцов. Например, шестерня должна быть с 24 зубцами, угол деления для каждого

360° зубца будет равен 15°, то-есть ~гг = 15 .

Если шестерня слишком мала или велика для накладывания на нее транспортира, деления можно наносить на листе бумаги, затем переводить на шестерню.

После разметки зубцы надрезаются на нужную глубину и вывертываются плоскогубцами перпендикулярно плоскости.

Для удобства посадки шестерни на вал или на ось к ней прикрепляется втулочка. Металлическую втулочку можно припаять, а деревянную прибить гвоздиками, иногда втулку приклеивают специальным клеем.

Основной частью шестерни со шпилечными зубцами (таблицы 5 и 6) является деревянное колесо. В него набиваются проволочные шпильки — зубцы, с помощью которых передается вращение.

Шестерни со шпилечными зубцами бывают двух видов. У одних зубцы расположены по окружности, у других — по торцу (сбоку). Для передачи вращения при параллельных валах берется по одной шестерне с боковыми и с окружными зубцами. При этом ведущая шестерня должна быть с окружными зубцами, а ведомая — с боковыми. Для передачи вращения при валах, расположенных .под углом, применяются одинаковые шестерни: или с боковыми, или с торцовыми зубцами. Диаметр зубцов берется от 1 до 2,5 мм. Тонкие зубцы можно делать из гвоздей. Гвозди забиваются в колесо, и головки их откусываются кусачками. Толстые зубцы лучше делать из мягкой алюминиевой или медной проволоки (диаметр применяемой проволоки не зависит от размера шестерни).

Перед забивкой зубцов на колесе обязательно нужно сделать разметку. У шестерен с боковым расположением зубцов разметка делается так же, как и у шестерен с вывернутыми зубцами: проводится окружность и на ней делается градусная разбивка. У шестерен с зубцами, расположенными по окружности, разметка делается иначе. По окружности колеса огибается полоска бумаги. Ее концы накладывают друг на друга и разрезают острым ножом. Затем полоска снимается и размечается на равные части по количеству зубцов. После этого полоска снова накладывается на колесо и через намеченные места делаются наколы для зубцов. Для разметки вместо простой бумаги хорошо взять миллиметровую.

При толстых зубцах посадочные места следует надсверливать, иначе можно расколоть колесо.

Боковые зубцы, идущие вдоль волокон дерева, можно забивать без сверления отверстий.

У шестерен с пластинчатыми зубцами (приложение 29) вместо шпилек зубцы делаются из жести. Толщина пластин берется в пределах от 0,5 до 1 мм. Пластины или забиваются в колесо, или делаются в виде шипов (по два зубца), прикрепляются к колесу гвоздями или шурупами. Зубцы должны быть широкими, особенно у шестерен, в которых зубцы крепятся шурупами.

Пластинки для зубцов можно подобрать готовые. Особенно пригодны для пластинок обрезки гвоздей после ковки лошадей.

Пластинчатые зубцы можно набивать и сбоку колеса, как шпильки. Такой шестерней в сцеплении со шпилечной можно передавать вращение под углом.

Шестерни с пластинчатыми зубцами обычно применяются для передачи при параллельных валах.

Изготовлять шестерни всех типов (с вывернутыми зубцами, со шпилечными, с пластинчатыми) нужно очень тщательно. Колеса лучше всего делать точеными, расположив волокна вдоль оси вращения.

Зубцы после посадки нужно старательно выверить. Выверку легко производить отгибанием зубцов плоскогубцами в ту или другую сторону. Разница в шаге допускается не более 0,5—1 мм. Чем точнее шестерня изготовлена, тем более плавно она будет работать. Концы зубцов должны быть тщательно обработаны. У толстых зубцов (от 1,5 мм) концы, что идут к соседним зубцам, спиливаются клином и притупляются.

Для надежного зацепления при угловой передаче зубцы следует набивать как можно ближе к краю или отгибать, как показано на рисунке 12,г.

Чтобы высота зубцов была одинаковой, зубцы необходимо проверять простым шаблоном (рис. 12, к).

Устанавливая шестерни на место, зацепление надо хорошенько отрегулировать, удаляя или сближая оси шестерен.

Шестерни с выгнутыми зубцами выгибаются волнообразно из жестяной полоски толщиной не более 0,4 мм и шириной 6—8 мм. После этого полоска сгибается по наружному размеру шестерни и концы ее соединяются пайкой.

Такие колеса часто применяются в детском «Конструкторе». Зацепление этих колес довольно хорошее, но они трудны для изготовления.

Хорошие шестерни с гнутыми зубцами можно изготовлять при помощи приспособления, показанного на рисунке 12,и.

Некоторые шестерни можно выпиливать из толстого металла.

Большие деревянные шестерни делают по типу мельничных.

Число оборотов шестерен в моделях можно легко рассчитать. При расчете берется во внимание число зубцов, а не диаметр шестерни.

Ременная передача

Ременная передача (рис. 13), как и шестеренчатая, весьма часто встречается в машинах. Она применяется там, где валы удалены друг от друга на большое расстояние и шестеренчатую передачу применить нельзя.

Ремень, натянутый на шкивы, охватывает какую-то их часть. Эта облегающая часть (дуга) носит название угла обхвата. Чем больше будет угол обхвата, тем лучше образуется сцепление, лучше и надежнее будет вращение шкивов. При малом угле обхвата может получиться так, что ремень на малом шкиве станет проскальзывать, вращение будет передаваться плохо или совсем не будет.

Угол обхвата зависит от соотношения размеров шкивов и их расстояния друг от друга. На рисунках \2>,а,б показано, как меняются углы обхвата от указанных причин.

Когда требуется увеличить угол обхвата, у передачи ставят нажимной шкив-ролик в зависимости от расположения валов и ремня ременная передача бывает разных видов.

Открытая передача (рис. 13,г). Оба шкива при такой передаче вращаются в одну сторону.

Перекрестная передача (рис. 13,5). Такую передачу применяют, когда требуется изменить вращение ведомого шкива. Шкивы вращаются навстречу друг другу.

Полуперекрестная передача (рис. 13,е) применяется, когда валы лежат не параллельно, а под углом.

Угловая передача (рис. 13,ж) образуется, когда валы идут под углом, но лежат как бы в одной плоскости. При этой передаче для получения надлежащего направления ремня обязательно устанавливают ролики.

Спаренная передача (рис. 13,з). При этой передаче с одного ведущего шкива могут итти ремни на несколько ведомых шкивов.

Кроме перечисленных передач, бывает еще и ступенчатая передача (рис. 13,и). Она применяется тогда, когда требуется изменять число оборотов ведомого вала.

Оба шкива в этой передаче делаются ступенчатыми. Переставляя ремень на ту или иную пару ступеней, меняют число оборотов ведомого вала. При этом длина ремня остается неизменной.

По своему профилю ремни бывают плоские, круглые и трапецеидальные (рис. 13, к, л, м).

В мелких машинах и разного рода приборах вместо круглого шнурового ремня употребляется ремень, сделанный из тонкой проволоки в виде пружины. Такое устройство ремня облегчает работу шкивов. Толщина проволоки — 0,2 — 0,3 мм, а диаметр ремня (пружины) — 4—6 мм.

На концах пружины отгибаются крючки, которыми она сцепляется.

Передаточное число ременных передач берется в пределах 1:4; 1:5 и только в исключительном случае —-до 1:8.

Расчет ременной передачи производится по формулам 1 и 2.

При расчете учитывается скольжение ремня по шкивам. Это проскальзывание выражается в пределах 2—3%. Чтобы получить нужные обороты, диаметр ведомого шкива уменьшают в этих же пределах.

Ременные передачи успешно применяют в моделях. Особенно хорошо применять легкие передачи с пружинным и шнуровым круглым ремнем.

Кроме шнура и бечевки, ремнем может служить и резиновая тесьма. Плоские ремни должны быть тонкими и мягкими. Шкивы следует вытачивать из дерева или легких металлов.

Кривошипно-шатунные механизмы

Кривошипно-шатунные механизмы служат для преобразования вращательного движения в возвратно-поступательное и наоборот.

Основными деталями кривошипно-шатунного механизма являются: кривошипный вал, шатун и ползун, связанные между собой шарнирно (рис. 14,а). Длину хода ползуна можно получить любую, зависит она от длины кривошипа (радиуса).

В кривошипно-шатунном механизме вместо кривошипного вала часто применяют коленчатый вал. От этого сущность действия механизма не меняется.

Коленчатый вал может быть как с одним коленом, так и с несколькими (рис. 14, б, в),

Видоизменением кривошипно-шатунного механизма может быть также эксцентриковый механизм (рис. 14,г). У эксцентрикового механизма нет ни кривошипа, ни колен. Вместо них на вал насажен диск. Насажен же он не по центру, а смещено, то есть эксцентрично, отсюда и название этого механизма — эксцентриковый.

В некоторых кривошипно-шатунных механизмах приходится менять й длину хода ползуна. У кривошипного вала это делается обычно так. Вместо цельного выгнутого кривошипа на конец вала насаживается диск (план-шайба). Шип (поводок, на что надевается шатун) вставляется в прорез, сделанный по радиусу план-шайбы. Перемещая шип по прорезу, то-есть удаляя его от центра или приближая к нему, мы меняем размер хода ползуна.

Ход ползуна в кривошипно-шатунных механизмах совершается неравномерно. В местах «мертвого хода» он самый медленный.

Кривошипно-шатунные механизмы применяются в двигателях, прессах, насосах, во многих сельскохозяйственных и других- машинах.

Кривошипно-шатунные механизмы применяются и в моделях. Один из таких механизмов с коленчатым валом применен у моделей жатки-самосброски, сенокосилки. Он приводит в возвратно-поступательное движение ножи.

Эксцентриковый механизм для моделей сделать нетрудно (рис. 15).

Детали для механизма могут быть сделаны как из дерева, так и из жести, проволоки и т. п.

Можно сделать механизм и Q переменным эксцентриком.

Кулисные механизмы

Возвратно-поступательное движение в кривошипных механизмах можно передавать и без шатуна. В ползушке, которая в данном случае называется кулисой, делается прорез поперек движения кулисы (рис. 16). В этот прорез вставляется палец кривошипа. При вращении вала кривошип, двигаясь влево и вправо, водит за собой и кулису.

Устройство кулисного механизма с эксцентриком показано на рисунке 16,а,б,в.

Вместо кулисы можно применить стержень, заключенный в направляющую втулку. Для прилегания к диску эксцентрика стержень снабжается нажимной пружиной. Если стержень работает вертикально, его прилегание иногда осуществляется собственным весом.

Для лучшего движения по диску на конце стержня устанавливается ролик.

Иногда в машинах возвратно-поступательное движение передается с переменными ходами, то-есть в одну сторону ползун движется с одной скоростью, а в обратную — с другой.

Такой механизм применен в поперечно-строгальном станке.

Храповые механизмы

Кроме непрерывного вращательного движения, в машинах очень часто применяется прерывистое вращательное движение. Такое движение осуществляется при помощи так называемого храпового механизма (рис. 17).

Основными частями храпового механизма являются: храповик (диск с зубцами), рычаг и собачка. Зубцы храповика имеют особую форму. Одна сторона у них сделана пологой, а другая отвесной или несколько подвнутренной.

Храповик насажен на вал неподвижно. Рычаг же, сидящий рядом с храповиком, может свободно качаться. На рычаге имеется собачка, которая одним концом лежит на храповике.

С помощью шатуна или тяги от того или иного ведущего механизма рычаг приходит в карательное движение, При отклонении рычага влево собачка скользит свободно по пологому склону зубцов, не поворачивая храповик. При отходе вправо собачка упирается в уступ зубца и поворачивает храповик на некоторый угол. Так, непрерывно качаясь в ту и другую сторону, рычаг с собачкой приводит храповик с валом в периодическое вращательное движение.

Для надежного прилегания собачки к храповику собачка снабжается нажимной пружиной.

Но бывает и другое назначение храпового механизма: для предохранения вала с храповиком от проворачивания. Так, у лебедки при подъеме груза храповик с собачкой не дают барабану провертываться обратно.

Иногда нужно получить вращение храповика не только в одну сторону, но и в другую. В этом случае зубцы у храповика делают прямоугольными, а собачку — перекидной (рис. 17,6). Перекинув собачку вправо или влево, можно изменить и вращение храповика.

Число зубцов на храповике зависит от требуемого угла поворота. На какую часть окружности поворачивается храповик, столько делают и зубцов. Например, если на 60° — одну шестую долю окружности, то берут 6 зубцов; на 30° — одну двенадцатую долю — делают 12 зубцов и т. д.

Меньше шести зубцов на храповике обычно не бывает.

Модели храповых механизмов легко сделать из листового металла. Храповик должен быть небольшим. Большой храповик потребует увеличения размаха рычага и большого хода кривошипа, качающего рычаг.

Высоту зубца храповика следует брать в пределах 0,35—0,4 от шага. Профиль зубца делают остроугольным, пологую сторону зубца — прямой, но ее можно и очерчивать по радиусу. Рычагов лучше брать два, помещая их по обеим сторонам храповика. При двух рычагах собачка и поводок от кривошипа встанут между ними и уменьшат перекос при работе. Нажим собачки можно осуществлять не только пружиной, но и резиной. Конец собачки следует хорошо скашивать, чтобы она надежнее упиралась в зубец.

Модели храповых механизмов можно делать и из дерева.

Кулачковые механизмы

Кулачковые механизмы (рис. 18) служат для преобразования вращательного движения (кулачка) в возвратно-поступательное или другой, заданный вид движения. Механизм состоит из кулачка — криволинейного диска, насаженного на вал, и стержня, который одним концом опирается на криволинейную поверхность диска.

Стержень вставлен в направляющую втулку.

Для лучшего прилегания к кулачку стержень снабжается нажимной пружиной. Чтобы стержень легко скользил по кулачку, на его конце устанавливается ролик.

Но бывают дисковые кулачки другой конструкции. Тогда ролик скользит не по контуру диска, а по криволинейному пазу, вынутому сбоку диска (рис. 18,6). В этом случае нажимной пружины не требуется. Движение ролика со стержнем в сторону осуществляется самим пазом.

Кроме рассмотренных нами плоских кулачков (рис. 18,а), можно встретить кулачки барабанного типа (рис. 18,в). Такие кулачки представляют собой цилиндр с криволинейным пазом по окружности. В пазу установлен ролик со стержнем. Кулачок, вращаясь, водит криволинейным пазом ролик и этим сообщает стержню нужное движение.

Цилиндрические кулачки бывают не только с пазом, но и односторонние — с торцовым профилем. В этом случае нажим ролика к профилю кулачка производится пружиной.

В кулачковых механизмах вместо стержня очень часто применяются качающиеся рычаги (рис. 1Ь,в). Такие рычаги позволяют менять длину хода и его направление.

Длину хода стержня или рычага кулачкового механизма можно легко рассчитать. Она будет равна разнице между малым радиусом кулачка и большим.

Например, если большой радиус равен 30 мм, а малый 15, то ход будет 30—15 = = 15 мм.

В механизме с цилиндрическим кулачком длина хода равняется величине смещения паза вдоль оси цилиндра.

Благодаря тому, что кулачковые механизмы дают возможность получить разнообразнейшие движения, их часто применяют во многих машинах. У двигателей внутреннего сгорания кулачковый механизм приводит в действие систему зажигания.

Равномерное возвратно-поступательное движение в машинах достигается одним из характерных кулачков, который носит название сердцевидного. При помощи такого кулачка происходит равномерная намотка челночной катушки у швейной машины.

Для моделей кулачковые механизмы сделать нетрудно. Плоские кулачки легко выпилить из дерева или из толстого алюминия, латуни, меди. Ролики хорошо выточить на токарном станке.

Плоский кулачок с боковым пазом можно сделать так, как показано на рисунке 18,5.

Цилиндрические (пространственные) кулачки для облегчения изготовления паза лучше делать составными. На торцах’ двух отдельных цилиндров вырезают требуемый профиль. После этого цилиндры надеваются на вал и между их профильными торцами образуется нужный паз. Упрощенный тип открытого цилиндрического кулачка, может быть получен от косой посадки диска на ось.

studfiles.net

Виды движений, их основные характеристики и передаточные механизмы. Виды передач и их основные характеристики

Похожие главы из других работ:

Вакуумная дуговая плавка

3. ДУГОВЫЕ ПЕЧИ. ВИДЫ И ХАРАКТЕРИСТИКИ

дуговая плавка печь Преобразование электрической энергии в тепловую в дуговых печах происходит в электрической дуге, являющейся одной из форм дугового разряда в газах…

Виды и характеристика гидромоторов и дросселя

2. Виды и характеристики дросселей

При дроссельном управлении в гидросистеме установлены нерегулируемые насос и гидродвигатель. Изменение скорости движения выходного звена гидродвигателя в этом случае достигается изменением расхода гидросистемы посредством дросселирования…

Модернизация электрооборудования шлихтовальной машины

Описание промышленной установки. Основные узлы и механизмы.

Главными узлами шлихтовальной машины являются привода шлихтовальной ванны, тянульного механизма и привод вала навоя. Рис. 1.4 Привод валков ванны служит для приведения в движение валков шлихтовальной ванны и состоит из подмоторной плиты…

Обработка деталей на сверлильных и расточных станках

2.1 Сверлильные станки, виды, характеристики, область применения

Станки сверлильной группы предназначены для обработки всех типов круглых отверстий и в редких случаях – многогранных отверстий [3, стр. 402]. В зависимости от вида технологических операции, выполняемых на станках…

Обработка деталей на сверлильных и расточных станках

2.2 Расточные станки, виды, характеристики, область применения

Сверлильные станки позволяют производить обработку отверстий сравнительно небольшого диаметра-до 100мм…

Общий цикл производства на обогатительной фабрике ОАО “Святогор”

1.2 Основные виды продукции

Основными видами продукции Красноуральской обогатительной фабрики являются: – черновая медь, – цинк в цинковом концентрате; – железный концентрат; – кислота серная…

Организация производства на предприятии ООО “Клик-Принт”

1.1 Основные виды цехов

Главными элементами производственной структуры предприятия являются рабочие места, участки и цеха. Первичным и самым главным звеном пространственной организации производства является рабочее место…

Проектирование локальной вычислительной сети в трехэтажном здании ЖКХ

2.1 Основные виды деятельности

Перечислим основные виды деятельности, которые производит ЖКХ · организация электро-, тепло-, газо и водоснабжения населения, водоотведения…

Разработка технологического процесса изготовления корпуса из серого чугуна СЧ20

1. Основные виды литья

1. Литье в землю (литье в песчано-глинистые формы) Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др…

Рукава гидравлические

1. Основные виды и конструкции рукавов

…

Токарно-карусельный станок 1А563Ф4

3 Виды движений узлов станка. Движения формообразования, реализуемые в станке для типовых технологических операций, с указанием методов получения производящих линий

При токарной обработке на станке модели 1А563Ф4 главным движением является вращение планшайбы с заготовкой (V1), а при работе фрезерно-расточным суппортом главным движение является вращение фрезерно-расточного шпинделя (V2)…

Токарно-карусельный станок 1А563Ф4

9. Механизмы передачи и преобразования движений, используемые в кинематических цепях станка заданной модели

Привод главного движения и привод круговой подачи объединены в одном механизме. Работа главного привода обеспечивается при включении в работу двигателя М1 через двухступенчатую коробку скоростей, состоящую из цилиндрических зубчатых колес…

Узлы и механизмы ткацкого станка

1. Технологические операции формирования ткани. Основные механизмы ткацкого станка

Цель ткачества – формирование ткани определенной структуры с заданными свойствами и внешним видом. Основная и уточная пряжа из приготовительного отдела поступает на ткацкий станок, где из нее вырабатывают ткань определенного переплетения…

Усовершенствование технологии увеличения нефтеотдачи терригенных залежей комплексными физико-химическими и микробиологическими методами

2.4 Основные механизмы вытеснения нефти физико-химическим микробиологическим комплексом

ФХМК технология относятся к химической и биохимической группе, имеет такие же механизмы вытеснения. Коэффициент нефтеотдачи может выражаться следующим уравнением: = охв вытконт (2.1) Где…

Электрический привод, выполненный на цилиндрических зубчатых передачах

1.2 Электродвигатели и передаточные механизмы

В машиностроении для привода машин обычно используют трехфазные асинхронные электродвигатели с короткозамкнутым ротором единой серии 4А (ГОСТ 19523-81)…

prod.bobrodobro.ru

ГЛАВА 6.1 Общие характеристики передаточных механизмов

ГЛАВА 6.1 ОБЩИЕ ХАРАКТЕРИСТИКИ ПЕРЕДАТОЧНЫХ МЕХАНИЗМОВ

Как известно, двигатели, создающие движение, имеют характеристики, не совпадающие с характеристиками исполнительного механизма (например, высокая скорость вращения двигателя и низкая – исполнительного механизма, и т. д.). Для согласования этих характеристик между двигателем и исполнительным механизмом следует установить механическую передачу – устройство, которое преобразует движение, перемещая его в пространстве.

Известно большое количество различных типов передач, из которых можно сформировать все многообразие передаточных механизмов, обеспечивающих преобразование и передачу движения на расстояние, а также ориентацию его в пространстве, но укрупненно их можно представить в виде трех больших групп:

•передачи вращения;

•передачи, преобразующие вращательное движение в поступательное;

•передачи, преобразующие движение по заданному закону.

Передачи вращательного движения, в свою очередь, разделяются на передачи зацеплением (зубчатые, червячные, волновые, цепные и т.д.) итрением (ременные, фрикционные). Наиболее применяемыми среди передач зацеплением являютсязубчатые. По форме зубчатых колес они бываютцилиндрическими иконическими с прямыми и непрямыми зубьями.

Преобразование вращательного движения в поступательное реализуется винтовым механизмом скольжения, а такжешариковинтовым ипланетарно-винтовым механизмами.

Для преобразования закона движения, в зависимости от назначения, используются передаточные механизмы специального вида – рычажные, кулачковые, мальтийские и т. д.

Основные кинематические и энергетические характеристики передач. При расчете передач часто используют несколько иную форму записи известных физических соотношений. Связано это прежде всего с необходимостью введения ряда технических размерностей, удобных конструктору.

1) Угловая скорость ω , [ω ] =оборот/с. Рассмотрим поворот материальной точки на угол∆ϕ за время∆t . Из курса физики известно, что по определениюугловая скорость ω материальной точки равна

| ω = ∆ϕ |

| ||||||

|

|

|

|

| ∆t, | (6.1) | ||

причем [ ω ] =c−1 | . Если в качестве единицы времени взять минуту, а частоту вращения n измерять в оборотах | |||||||

в минуту, то за время, равное одной минуте, угол поворота точки составит ∆ϕ = 2πn , тогда для угловой |

| |||||||

скорости, измеряемой в оборотах в секунду, находим |

|

|

|

|

| |||

| ω = | 2πn |

| |||||

|

|

|

| 60 . |

| (6.2) | ||

2) Линейная (окружная) скорость v , [v ] =м/с. При вращательном движении линейная (окружная) |

| |||||||

скорость v определяется по формуле |

|

|

|

|

| |||

| v =ω | d |

| = |

| πnd |

|

|

|

|

| 60 103 . |

| ||||

| 2 |

|

|

| (6.3) | |||

Здесь d / 2 – радиус кривизны точки вращения, выраженный в мм.

3) Мощность вращательного движения P ,[ P ] = Вт. Мощность вращательного движения,

измеренная в ваттах, равна

P =Tω = | Tπ n |

|

| |

30 , | (6.4) | |||

| ||||

studfiles.net

Типы механических передач их назначение и характеристики. Типы передач, виды передаточных механизмов и их характеристики

Выполнил студент группы №2307 Васильев С.В.

Лабораторная работа №5.

Главная передача.

Шестеренный механизм, повышающий передаточное число трансмиссии автомобиля, называется главной передачей .

Главная передача служит для постоянного увеличения крутящего момента двигателя, подводимого к ведущим колесам, и уменьшения скорости их вращения до необходимых значений.

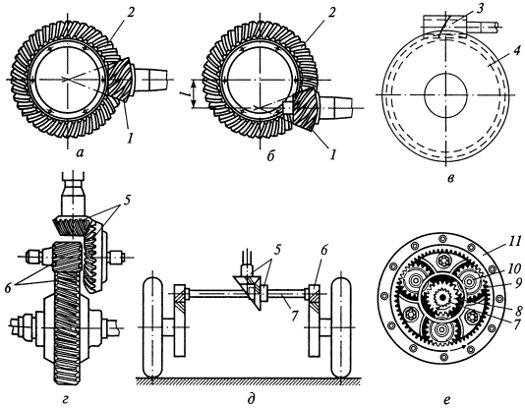

Главная передача обеспечивает максимальную скорость движения автомобиля на высшей передаче и оптимальный расход топлива в соответствии с ее передаточным числом. Передаточное число главной передачи зависит от типа и назначения автомобиля, а также мощности и быстроходности двигателя. Величина передаточного числа главной передачи обычно составляет 6,5…9,0 у грузовых автомобилей и 3,5…5,5 у легковых автомобилей. На автомобилях применяются различные типы главных передач (рисунок 1 ).

Рисунок 1 – Типы главных передач

Одинарные главные передачи

Одинарные главные передачи состоят из одной пары шестерен.

Цилиндрическая главная передача применяется в переднеприводных легковых автомобилях при поперечном расположении двигателя и размещается в общем картере с коробкой передач и сцеплением. Ее передаточное число равно 3,5…4,2, а шестерни могут быть прямозубыми, косозубыми и шевронными. Цилиндрическая главная передача имеет высокий КПД – не менее 0,98 , но она уменьшает дорожный просвет у автомобиля и более шумная.

Коническая главная передача (рисунок 2, а ) применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Оси ведущей 1 и ведомой 2 шестерен в конической главной передаче лежат в одной плоскости и пересекаются, а шестерни выполнены со спиральными зубьями. Передача имеет повышенную прочность зубьев шестерен, небольшие размеры и позволяет снизить центр тяжести автомобиля. КПД конической главной передачи со спиральным зубом0,97…0,98 . Передаточные числа конических главных передач 3,5…4,5 у легковых автомобилей и 5…7 у грузовых автомобилей и автобусов.

Рисунок 2 – Главные передачи

а, б, в – одинарные; г, д – двойные; е – редуктор; 1 – ведущая шестерня; 2 – ведомая шестерня; 3 – червяк; 4 – червячная передача; 5 – коническая шестерни; 6 – цилиндрические шестерни; 7 – полуось; 8 – солнечная шестерня; 9 – сателлит; 10 – ось; 11 – коронная шестерня; l – гипоидное смещение

Гипоидная главная передача (рисунок 2, б ) имеет широкое применение на легковых и грузовых автомобилях. Оси ведущей 1 и ведомой 2 шестерен гипоидной главной передачи в отличие от конической не лежат в одной плоскости и не пересекаются, а перекрещиваются. Передача может быть с верхним или нижним гипоидным смещением l. Гипоидная главная передача с верхним смещением используется на многоосных автомобилях, так как вал ведущей шестерни должен быть проходным, а на переднеприводных автомобилях – исходя из условий компоновки. Главная передача с нижним гипоидным смещением широко применяется на легковых автомобилях.

Передаточные числа гипоидных главных передач легковых автомобилей 3,5…4,5, а грузовых автомобилей и автобусов 5…7. Гипоидная главная передача по сравнению с другими более прочная и бесшумная, имеет высокую плавность зацепления, малогабаритная и ее можно применять на грузовых автомобилях вместо двойной главной передачи. Она имеет КПД , равный0,96…0,97 . При нижнем гипоидном смещении имеется возможность ниже расположить карданную передачу и снизить центр тяжести автомобиля, повысив его устойчивость. Однако гипоидная главная передача требует высокой точности изготовления, сборки и регулировки. Она также требует из-за повышенного скольжения зубьев шестерен применения специального гипоидного масла с сернистыми, свинцовыми, фосфорными и другими присадками, образующих на зубьях шестерен прочную масляную пленку.

Червячная главная передача (рисунок 2, в ) может быть с верхним или нижним расположением червяка 3 относительно червячной шестерни 4, имеет передаточное число 4…5 и в настоящее время используется редко. Ее применяют на некоторых многоосных многоприводных автомобилях. По сравнению с другими типами червячная главная передача меньше по размерам, более бесшумна, обеспечивает более плавное зацепление и минимальные динамические нагрузки. Однако передача имеет наименьший КПД (0,9…0,92 ) и по трудоемкости изготовления и применяемым материалам (оловянистая бронза) является самой дорогостоящей.

Двойные главные передачи

Эти передачи применяются на грузовых автомобилях средней и большой грузоподъемности, на полноприводных трехосных автомобилях и автобусах для увеличения передаточного числа трансмиссии, чтобы обеспечить передачу большого крутящего момента. КПД двойных главных передач находится в пределах 0,93…0,96 .

Двойные главные передачи имеют две зубчатые пары и обычно состоят из пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с прямыми или косыми зубьями. Наличие цилиндрической пары шестерен позволяет не только увеличить передаточное число главной передачи, но и повысить прочность и долговечность конической пары шестерен.

В центральной главной передаче (рисунок 2, г ) коническая и цилиндрическая пары шестерен размещены в одном картере в центре ведущего моста . Крутящий момент от конической пары через дифференциал подводится к ведущим колесам автомобиля.

В разнесенной главной передаче (рисунок 2, д ) коническая пара шестерен 5 находится в картере в центре ведущего моста, а цилиндрические шестерни 6 – в колесных редукторах. При этом цилиндрические шестерни соединяются полуосями 7 через дифференциал с конической парой шестерен. Крутящий момент от конической пары через дифференциал и полуоси 7 подводится к колесным редукторам.

Широкое применение в разнесенных главных передачах получили однорядные планетарные колесные редукторы . Такой редуктор (рисунок 2, е ) состоит из прямозубых шестерен – солнечной 8, коронной 11 и трех сателлитов 9. Солнечная шестерня приводится во вращение через полуось 7 и находится в зацеплении с тремя сателлитами, свободно установленными на осях 10, жестко связанных с балкой моста . Сателлиты входят в зацепление с коронной шестерней 11, прикрепленной к ступице колеса. Крутящий момент от центральной конической пары шестерен 5 к ступицам ведущим колес передается через дифференциал полуоси 7, солнечные шестерни 8, сателлиты 9 и коронные шестерни 11.

При разделении главной передачи на две части уменьшаются нагрузки на полуоси и детали дифференциала, а также уменьшаются размеры картера и средней части ведущего моста . В результате увеличивается дорожный просвет и тем самым повышается проходимость автомобиля. Однако разнесенная главная передача более сложна, имеет большую металлоемкость, дорогостояща и трудоемка в обслуживании.

Главная передача служит для

petroel.ru

ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

Шарнирно-рычажные механизмы

Часто в машинах требуется изменить направление движения какой-либо части. Допустим, движение происходит горизонтально, а его надо направить вертикально, вправо, влево или под каким-либо углом. Кроме того, иногда длину хода рабочего рычага нужно. увеличить или уменьшить.

Во всех этих случаях применяют шарнирно-рычажные механизмы.

На рисунке 19 показан шарнирно-рычажный механизм, связанный с другими механизмами. Рычажный механизм получает качательное движение от кривошипно-шатунного и передает его ползуну.

Длину хода при шарнирно-рычажном механизме можно увеличить за счет изменения длины плеча рычага. Чем длиннее плечо, тем больше будет его размах, а следовательно, и подача связанной с ним части, и наоборот, чем меньше плечо, тем короче ход.

На рисунке показаны детали шарнирно-рычажных механизмов, которые могут быть применены в моделях.

Шарнирно-рычажные механизмы имеются в моделях жатки-самосброски и сенокосилки. У жатки-самосброски через угловой рычаг ‘ передается движение ножу. У сенокосилки, кроме передачи к ножам, при помощи этих механизмов происходит подъем пальцевых брусьев.

Цепная передача

Цепи в основном делятся на два вида — кольцевые и пластинчатые. Обыкновенные кольцевые цепи обычно применяются для поднятия грузов, а пластинчатые как для поднятия грузов, так и для передачи вращения.

Пример цепной передачи можно видеть у велосипеда.

Цепная передача по сравнению е ременной удобна тем, что не’ дает проскальзывания и позволяет соблюдать правильность передаточного числа. Цепная передача осуществляется только при параллельных валах.

Основной величиной цепной передачи является шаг. Шагом считается расстояние между осями роликов у цепи или расстояние между зубцами звездочки.

Кроме роликовых цепей, в машинах широко применяются еще зубчатые, так называемые бесшумные цепи (рис. 20). Каждое звено их соединено из нескольких зубчатых пластин в ряд. Ширина этой цепи намного больше, чем роликовая. Звездочка такой передачи похожа на шестерню.

Чтобы цепь не соскакивала с колеса, необходимо сделать на ней направляющие пластины.

Зубчатые цепи могут работать на больших скоростях. Ими часто осуществляют передачу от мотора.

Допустимое передаточное число цепных передач может быть до 1 : 15. Самое малое число зубцов у звездочек берут: у роликовых цепей — 9, а у зубчатых — 13—15. Расстояние между осями звездочек принимают не менее полуторного диаметра большой звездочки.

Как и в ременных передачах, так и здесь от одной ведущей звездочки одной цепью можно вращать несколько ведомых.

Цепь надевается на звездочки не туго, как ремни, а с некоторым провисанием. Для регулирования натяжения часто применяют натяжной ролик. Число оборотов ведомой звездочки зависит от соотношения зубцов на обеих звездочках. Расчет цепной передачи производят по формуле 3.

Цепная передача в моделях. В моделях цепную передачу можно применять очень широко, но чаще всего самодельную. Готовую цепь с малым шагом подобрать почти невозможно. Велосипедная же цепь, хотя ее и легко приобрести, имеет довольно большой шаг (15 мм) и является громоздкой для мелких моделей. Поэтому мы рекомендуем цепь сделать самим.

Проволочные цепи. Эти цепи изготовляются из мягкой стальной или латунной проволоки толщиной 1 мм. Они делаются двух видов: скобочные с шагом в 8 мм и кольцевые с шагом в 10 мм. Конструкцию цепей нетрудно понять по рисунку 21.

Скобочная цепь с шагом 8 мм делается так: из куска проволоки загибаются звенья в виде буквы П. На концах каждого звена завиваются петли для соединения с соседним звеном. Для того чтобы одно звено вошло в другое, концы несколько подгибаются внутрь. При изготовлении цепи нужно обратить внимание на то, чтобы все ее звенья по длине были одинаковыми.

Цепь можно загибать плоскогубцами, но еще лучше в простом приспособлении, показанном на рисунке. При изготовлении цепи с помощью плоскогубцев нужно придерживаться того порядка, который показан на рисунке 21, а. При этом ие следует нарезать проволоку для каждого отдельного звена. Их надо гнуть из большого куска и отрезать звенья после загибки.

Цепь надевается на звездочки петлями (загибом) наружу.

Цепь из колец с шагом 10 мм делается так: на прямоугольную стальную оправку размером 6 X 8 мм наматывается проволока в виде пружины. Витки посредине разрезаются лобзиком на отдельные кольца-звенья. Особой втулочкой, сгибаемой из жести, звенья соединяются в цепь (рис. 21,6).

При сборке стыки звеньев следует располагать в сторону. Для прочности место стыка и втулочку лучше запаять.

Вместо втулочки звенья можно соединять мягкой проволокой, обматывая их вплотную.

Пластинчатая цепь. Эта цепь похожа на настоящую роликовую

Из жести нарезаются пластинки, в которых сверлятся отверстия. Из такой же жести загибаются втулочки — ролики. При помощи стерженьков (гвоздиков) пластины и вту-лочкн собираются в звенья, образуя цепь. Концы гвоздей следует не загибать, а разводить, распилив их вначале лобзиком. Вместо отдельных стержней можно применять проволочные скобочки.

Чтобы расстояния между отверстиями в пластинах были одинаковыми и выдерживался правильный шаг цепи, отверстия надо сверлить по кондуктору.

Кондуктор делается очень просто. В небольшой стальной пластине толщиною 2—3 мм-.сверлятся два отверстия диаметром 1—1,5 мм (по стержню) на расстоянии шага -— 8 мм. Кондуктор накладывается на пластину цепи, и по нему сверлятся оба отверстия. Для того чтобы кондуктор не разрабатывался, его следует закалить.

Во всех цепях, как в проволочных, так и в пластинчатых, звенья в шарнирах должны сгибаться легко, без малейших заеданий.

Звездочки для цепной передачи делаются в виде деревянных колес, на которые набиты проволочные зубцы (наподобие шестерен). Диаметр звездочки зависит от количества зубцов и шага.

В приложении даются таблицы 7 и 8, по которым ориентировочно можно брать диаметры колес для проволочных и пластинчатых цепей. Точно диаметры колес определяются только по готовой цепи.

Подгонку диаметра колеса к звеньям цепи лучше всего делать таким образом: заготовляется колесо согласно числу зубцов. Затем по колесу огибают цепь и проверяют, соответствует ли число звеньев окружности колеса.

Колесо лучше заготовлять несколько большего диаметра, чтобы при подгонке можно было снять излишек. Если колесо будет без припуска, то оно может оказаться непригодным.

Разметку под зубцы следует вести по цепи. Цепь огибают по колесу, и через каждое звено делают на нем шилом накол. В этот накол потом и забивают зубец. Накалывать цепь следует вплотную к ролику — так разметка будет точнее.

Зубцы изготовляют из толстой проволоки 2—3 мм. Чем толще зубец, тем ровнее будет зацепление. Хорошо применять проволоку из мягких металлов: алюминия, меди, латуни. Она легче режется и опиливается.

Концы зубцов спиливаются с четырех сторон под некоторым углом. Шаг между зубцами следует выровнять, чтобы он был одинаковым по всей цепи. Для этого зубцы или подгибают, или опиливают.

Таблицы составлены с учетом размеров цепей, показанных на рисунках. При других размерах (шага, толщины проволоки, ширины пластины) диаметры звездочек будут меняться.

Самое меньшее число зубцов у звездочек принято 8, а большее — 40. Комбинируя звездочки, можно получать передаточные числа в пределах до 1:5.

Передаточные числа у звездочек зависят от количества зубцов. Найти это число можно по таблице 9 (см. приложение).

Звездочки для цепной передачи можно выпиливать и лобзиком из листового металла. Лучший материал — это алюминий, дюраль, латунь толщиной до 2—3 мм. Форма зубцов у них та же, что и у велосипедных звездочек.

Если при деревянных шпилечных звездочках цепь ложится на них целиком, то в цепной передаче с металлической звездочкой она укладывается между зубцами только роликом. Поэтому разметку этой звездочки приходится вести от начальной окружности.

В таблице 10 даются диаметры наружной и начальной окружностей звездочки в зависимости от числа зубцов и шага.

Звездочку изготовляют следующим образом. Вначале на заготовке проводятся наружная и начальная окружности. Затем начальная окружность делится по числу зубцов (шагов) на части. Из точек деления циркулем проводятся окружности по размеру ролика цепи. Затем из этих же точек вычерчиваются касательные к окружностям, которые и образуют профиль зубца. После этого просверливают отверстия по размеру ролика и потом лобзиком выпиливаются зубцы.

Такие звездочки можно применять для всех видов самодельных цепей.

Для лучшей посадки звездочки на ось или вал к ней прикрепляются втулочки.

Червячная передача

Червячная передача служит для получения вращения между валами, пересекающимися в одной плоскости. Передача состоит из винта (червяка) и винтового колеса, которые находятся в зацеплении (рис. 23).При вращении червяка витки ведут зубцы колеса и заставляют его вращаться.

Обычно вращение от червяка передается колесу. Обратная передача почти не встречается из-за самоторможения.

Червячная передача применяется чаще всего при больших передаточных числах в пределах от 5 до 300.

Благодаря большому передаточному числу червячная передача широко применяется в качестве механизма для снижения числа оборотов — редуктора.

Обычно червяк соединяется при помощи муфты с электромотором, а вал червячного колеса соединяется с машинами (станком, лебедкой, транспортером и пр.), которым он и передает необходимое вращение.

Конструктивно червячный редуктор оформляют в самостоятельный механизм, помещенный в закрытый корпус. Для легкого вращения и предохранения трущихся частей от нагрева внутрь корпуса заливается масло.

Передаточное число червячной передачи (Г), зависит от числа заходов червяка и количества зубцов на колесе.

В моделях червячный редуктор часто необходим для снижения числа оборотов от моторчика.

Редукторы можно сделать по-разному. У одних червяк делается из обыкновенного крепежного винта, у других он изготовляется навивкой на стержень в виде пружины проволоки или узкой медной полоски (на ребро). Для прочности витки к стержню следует припаивать. Лучше всего червяк нарезать на токарном станке.

Червячные шестерни подбирают от ненужного часового механизма. Но их можно сделать и самим: нарезать напильником из латунного или дюралевого диска.

Можно винтовые колеса изготовлять из жести с вывернутыми, а также с набитыми зубцами по типу шестерен.

Тихоходный редуктор можно сделать и с деревянным винтом и такой же шестерней.

Кроме часового механизма, для червячной передачи можно использовать также и механизм, который применяется в музыкальных инструментах для натяжения струн (колки).

При изготовлении редукторов нужно следить за тем, чтобы винт и шестерня при вращении не имели бы осевого смещения. В быстроходных редукторах его валы следует устанавливать на шарикоподшипниках.

studfiles.net

Передаточные механизмы, их виды. Передаточное число. Соотношение между передаточными скоростями и радиусами колес зацепления.

Передаточные механизмы приводов роботов служат связующими звеньями между двигателями и исполнительными органами и предназначены для выполнения следующих функций: преобразования вида движения (вращательного — в поступательное и наоборот), согласования параметров движения (скорости и крутящего момента), а также осей двигателей и исполнительного органа В качестве передаточных механизмов используются самые различныевиды передач: винтовые, шариковинтовые и роликовинтовые; реечные, зубчатые и червячные; фрикционные , ременные и тросовые; рычажные и цепные; планетарные и волновые.

Конкретное назначение передаточных механизмов при различных сочетаниях типов двигателей и видов перемещений исполнительных звеньев, из которой видно, что в сочетаниях В2 и П1 передаточные механизмы вообще могут отсутствовать, так как двигатели в этих случаях могут непосредственно воздействовать на исполнительные звенья либо сами выполнять их функции. …

Этот вариант наиболее предпочтителен, хотя не всегда осуществим, поскольку в некоторых случаях по соображениям компоновки, технологичности или удобства обслуживания двигатель не может быть расположен соосно с исполнительным звеном, а потому для согласования осей необходимо применение тех или иных передач, используемых также для согласования скоростей и силовых характеристик. Сочетания В1 и П2 требуют использования передач для преобразования вида движения (поступательного во вращательное и наоборот). В сочетаниях ВЗ и ПЗ необходимы передачи с большими передаточными числами, для 10 Основы робототехники чего используют, как правило, различные редукторы — зубчатые, червячные, планетарные или волновые, которые для преобразования вида движения (ПЗ) могут сочетаться с зубчатой реечной или винтовой (шариковинтовой, роликовинтовой) передачами.

Важнейшей характеристикой передаточного механизма является его передаточное отношение, исчисляемое как отношение скоростей движения ведущего звена (вала, штока и т.п.) к ведомому. Выражения для передаточных отношений модулей движения роботов имеют различный вид в зависимости от сочетаний преобразуемых движений: для согласования параметров вращательного движения двигателя во вращательное движение исполнительного звена (ВЗ)

Как следует из приведенных соотношений, при согласовании параметров движения одного вида передаточное отношение является безразмерным (i), однако в случае преобразования вида движения (вращательного в поступательное и наоборот) оно становится размерной величиной (/). Поскольку в расчетной практике удобнее оперировать с передаточным отношением в виде безразмерного числа, его можно исчислять, используя приведение движений на входе и выходе к одному виду (вращательному или поступательному).

В этом случае, как и при согласовании параметров движения одного вида, говорят о передаточном числе и механизма, являющемся безразмерной величиной.

Помимо передаточного отношения (передаточного числа), для выбора того или иного передаточного механизма наиболее важными оценочными показателями являются мертвый ход, или люфт, в передаче; жесткость, величина КПД, свойства самоторможения или обратимости, габаритные размеры и масса, удобство компоновки, уровень шума при работе, долговечность, сложность, технологичность изготовления и стоимость.

Зубчатые цилиндрические редукторы имеют высокую жесткость и долговечность, технологичны в производстве. Высокие значения КПД позволяют без больших потерь мощности применять специальные методы устранения люфтов. Приемлемый уровень шума достигается достаточно высокой степенью точности изготовления. Недостатком зубчатых передач для применения в механических системах роботов является их высокая инерционность. Зубчатые конические передачи, кроме того, требуют более точной регулировки при сборке и имеют повышенный шум при работе.

Преимуществом планетарных зубчатых передач является их высокая компактность, однако они менее технологичны в производстве, требуют повышенной точности изготовления и сборки.

Червячные редукторы отличаются хорошей жесткостью, меньшей инерционностью, относительно простой конструкцией и возможностью самоотражения, что очень важно для осуществления следящего привода Недостатком червячных передач является пониженный КПД (до 0,4-05 в однозаходных передачах).

Комплексом важных качеств обладают волновые зубчатые передачи, что определило перспективу их широкого применения в роботостроении.

Рассмотрим подробнее некоторые виды передач, сравнительно реже применяемые в общем машиностроении, однако получившие очень широкое распространение в приводах роботов.

refac.ru

Передаточные механизмы в технологических машинах

4. Передачи. Их классификация, понятие о передаточном числе, краткая характеристика основных видов передач

14. Машина для нарезки овощей МРО 400-1000. Назначение, устройство, принцип действия

27. Взбивальная машина МВУ-60. Составьте правила эксплуатации машины, укажите основные неисправности, возникающие при работе и способы их устранения

39. Сравните механизмы для измельчения орехов и растирания мака МДП 11-1 и кофемолку МКК-120. Опишите их общие и отличительные особенности

47. Контрольно-регистрирующая машина «Самсунг». Назначение, устройство. Изобразите клавишное поле машины с указанием и назначением клавиш

Список литературы

4. Передачи. Их классификация, понятие о передаточном числе, краткая характеристика основных видов передач

Передаточные механизмы служат для передачи движения от источников движения к рабочим органам исполнительных механизмов. В качестве передаточных механизмов в технологических машинах применяются в основном механизмы вращательного – движения — передачи. Основными видами передач являются-

· зубчатые:

· цилиндрические, конические, винтовые, червячные,

Ременные:

· плоскоременные, клиноременные;

Цепные

· цепи втулочно-роликовые, зубчатые; фрикционные.

Передача может быть многоступенчатой, т. е. состоять из последовательно соединенных простых передаточных механизмов — ступеней передачи.

Передачи вращательного движения подразделяются на передачи трением и передачи зацеплением. Во-первых движение передается силами нормального давления между специальными элементами кинематических звеньев благодаря зацеплению между ними (зубчатые, червячные и цепные передачи), во вторых — благодаря трению между соприкасающимися кинематическими звеньями (фрикционные и ременные передачи). При этом как в передачах зацеплением, так и в передачах трением движение может передаваться путем непосредственного контакта между ведущим и ведомым звеньями либо с помощью промежуточного звена.

Зубчатые передачи. Наиболее распространенными являются зубчатые передачи, состоящие из двух зубчатых колес, сцепленных между собой.

Рис. 1. Зубчатые передачи

Достоинствами зубчатых передач являются постоянство передаточного числа, возможность применения в широком диапазоне нагрузок и скоростей, высокий к, п. д. (не менее 99 % при хорошей смазке), относительно малые нагрузки на валы, компактность, надежность и долговечность. К недостаткам зубчатых передач относятся шум в процессе работы (особенно при неточном изготовлении), невозможность плавного изменения передаточного числа, относительная сложность изготовления.

Зубчатые передачи, применяемые для передачи вращения менаду параллельными валами, называются цилиндрическими

Наименьшее число зубьев, необходимое для нормальной работы зацепления, зависит от передаточного числа i и обычно равно 13—17. Практически число зубьев меньшего колеса берется ~2G—30; с ростом числа зубьев плавность и надежность передачи возрастают.

Косозубые передачи по сравнению с прямозубыми менее шумные и имеют большую плавность хода; коэффициент перекрытия, т. е. число зубьев, одновременно находящихся в зацеплении, в таких передачах составляет около 10, в то время как в прямозубых не превышает 2. Допустимое число зубьев в косозубой передаче меньше, поэтому и габариты косозубой передачи могут быть меньше. Однако в косозубых передачах сила давления не перпендикулярна оси вращения, что приводит к появлению осевого усилия, нагружающего вал, и дополнительному его изгибу.Этот недостаток отсутствует в шевронных передачах, у которых каждое из колес представляет собой два совмещенных в одной детали косозубых колеса со встречными углами наклона зубьев, так что осевые усилия, возникающие в обеих половинах шевронного колеса, направлены в противоположные стороны и взаимно уравновешиваются. Однако изготовление шевронных колес весьма трудоемкое, поэтому они применяются главным образом для передачи очень больших мощностей при ударных нагрузках.

В конической передаче так же, как и в цилиндрической существуют такие поверхности, которые при работе передачи катятся одна по другой без скольжения. В цилиндрической передаче — это поверхности прямых круговых цилиндров, диаметры которых равняются диаметрам начальных окружностей, в конической передаче — это поверхности начальных конусов — прямых круговых конусов (АОВ и ВОС), оси которых совпадаю1 с осями конических колес. Начальные конусы имеют общую вершину в точке пересечения осей вращения конических колес. Если через какую-либо точку на линии касания начальных конусов5 (например, точку Р) провести плоскости, перпендикулярные их осям, то получатся окружности, которые катятся одна по другой без скольжения.

Червячные передачи применяются для передачи вращательного движения между скрещивающимися (обычно под прямым углом) валами. Червячная передача состоит из червяка (винта) и червячного колеса с зубьями, расположенными во впадинах резьбы червяка. Ведущим кинематическим звеном обычно является червяк. Достоинства червячных передач — большие передаточные числа (до 100 и более), компактность, бесшумность, плавность, возможность самоторможения. Недостатки червячных передач — невысокий к. п. д. (~0,7, а в самотормозящихся менее 0,5), повышенный нагрев, сложность и трудоемкость в изготовлении.

Цепная передача применяется для передачи вращения между параллельными валами. Состоит она из зубчатых колес (звездочек), связанных гибкой бесконечной цепью, состоящей из шарнирно соединенных звеньев, входящих в зацепление с зубьями звездочек. Цепная передача по сравнению с зубчатой имеет меньшие габариты и массу при большом межосевом расстоянии между ведущим и ведомым валами и позволяет передавать вращение от ведущего вала к нескольким ведомым одной цепью. К. п. д. цепной передачи достаточно высок — до 98 %. Недостаток цепной передачи — ее относительно высокая стоимость и сложность изготовления, растяжение цепи из-за износа шарниров, необходимость периодического натяжения ее и невозможность быстрого реверса.

Наиболее распространенными являются роликовые и зубчатые цепи. Роликовая цепь состоит из чередующихся внутренних и наружных звеньев. Боковые пластинки 2 внутреннего звена напрессованы на втулки 5, а наружные / — на оси 3, проходящие через втулки. Концы осей расклепаны. Свободно вращающиеся ролики 4, надетые на втулки, уменьшают скольжение между зубьями и звеном цепи, а следовательно, и износ зубьев. Во втулочных цепях ролики отсутствуют. Звездочки для роликовой цепи имеют зубья, которые входят между роликами звеньев, не касаясь боковых пластин. Втулочные и роликовые цепи стандартизированы.

Передаточное число редуктора:

Значение передаточного числа редуктора определяется из отношения частоты вращения вала двигателя к частоте вращения вала редуктора.:

Кинематическая схема передаточного механизма технологической машины характеризуется скоростью и видом движения; рабочих органов исполнительных механизмов. В технологической машине могут использоваться любые виды передач или их комбинации. Например, клиноременная передача может сочетаться с зубчатой, цепная с червячной, фрикционная с винтовой и т. д.

В большинстве случаев передаточные механизмы технологических машин предприятий общественного питания используются в трех конструктивных оформлениях:

I.Передаточное устройство не объединено с источником движения и исполнительным механизмом и имеет отдельную станину (корпус). В этом случае передаточный механизм может быть выполнен в виде редуктора, мультипликатора, коробки скоростей, вариатора скорости и др.

II.Передаточное устройство объединено с источником дви жения общей станиной. В этом случае такое устройство называют приводом.

III. Передаточное устройство объединено с источником движения и исполнительным механизмом общей станиной и составляет с ними единое целое — технологическую машину.

Механизмы управления осуществляют пуск и остановку машины, а также контроль за ее работой. Механизмы регулирования служат для настройки машины на заданный режим или ритм работы. Механизмы защиты и блокировки использутся для предотвращения неправильного включения машины, а также производственного травматизма: Исполнительный механизм технологической машины определяет и характеризует ее класс. Конструкция исполнительногомеханизма зависит от характера технологической операции и структуры рабочего цикла машины. Исполнительный механизм состоит из рабочей камеры, рабочих органов, вспомогательных устройств для подачи продукта в камеру и удаления из нее. Рабочая камера предназначена для удержания продукта ; в положении, удобном для воздействия на него рабочими инструментами. Устройство рабочей камеры зависит от физико-:механических свойств продукта, его формы и размеров, а также характера технологической операции.

Рабочий орган исполнительного механизма непосредственно воздействует на обрабатываемый продукт в соответствии с заданным технологическим процессом. Последний может осуществляться с помощью различных рабочих органов, которые подразделяются на основные (ножи, лопасти, решетки, взбиватели и т. п.) и вспомогательные (зажимы, опорные плоскости и др.).

Передаточное отношение редуктора есть отношение :количества оборотов электродвигателя к количеству оборотов выходного вала редуктора:

U=nвх /nвых

nвх – количество оборотов входного вала редуктора, т.е обороты электродвигателя, об/мин.

nвых – необходимое количество оборотов выходного вала редуктора, об/мин.

mirznanii.com