Плазморезы инверторные – Плазморез своими руками из инвертора – делаем самодельный плазменный резак

alexxlab | 01.07.2019 | 0 | Вопросы и ответы

Рекомендации, как изготовить плазменный резак из инвертора своими руками

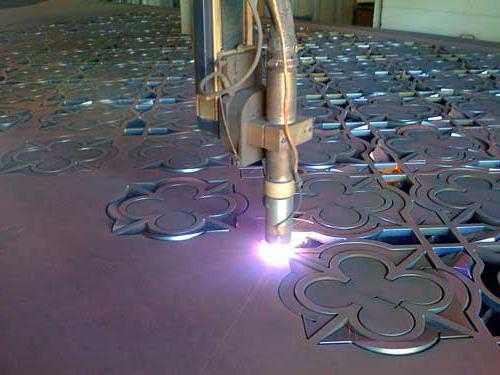

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками

Плазморез своими руками

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

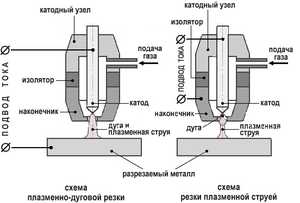

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

tokar.guru

Плазморез из инвертора своими руками. Самодельная установка плазменной резки металла

Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон. Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

- Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы. Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

- Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения. При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов. Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

- Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство. Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

- Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику. Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

- Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания. Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

- При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя. Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

- При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

fb.ru

Самодельный плазморез из сварочного инвертора: как сделать своими руками

Выполнить работу, связанную с раскройкой металла практически невозможно без применения специальных инструментов. Именно поэтому каждый мужчина, который занимается подобной работой, должен иметь в своём арсенале аппарат для ручной плазменной резки, он отличается своими небольшими размерами и даёт возможность в условиях дома разрезать металлические листы на кусочки необходимых размеров.

К сожалению, стоимость аппарата довольно высокая, поэтому мужчины создают плазморез своими руками из инвертора.

Принцип работы плазмореза

Когда происходит включение источника электрического питания, ток начинает перемещаться в функциональную зону внутренней камеры плазмореза, где происходит активация дежурной электрической дуги, которая размещена между электродом и наконечником сопла. Данная дуга наполняет собой канал сопла, в который с помощью высокого давления попадает воздух. Благодаря высокой температуре, которая варьируется от 6 до 8 тысяч градусов, воздух нагревается и происходит его увеличение в объёме примерно в 50–100 раз.

Далее, из-за того, что внутренняя форма сужающегося сопла представлена в виде конуса, поток направляемого в него воздуха, сжимается, при этом разогреваясь до температуры, которая на выходе составляет от 25 до 30 тысяч градусов. Именно этот процесс способствует возникновению плазменной струи, с помощью которой производится резка обрабатываемой болванки. При этом изначально функционировавшая дежурная дуга гаснет и происходит активация рабочей дуги, которая размещена между металлическим изделием и электродом.

Далее, из-за того, что внутренняя форма сужающегося сопла представлена в виде конуса, поток направляемого в него воздуха, сжимается, при этом разогреваясь до температуры, которая на выходе составляет от 25 до 30 тысяч градусов. Именно этот процесс способствует возникновению плазменной струи, с помощью которой производится резка обрабатываемой болванки. При этом изначально функционировавшая дежурная дуга гаснет и происходит активация рабочей дуги, которая размещена между металлическим изделием и электродом.

Все образующиеся в результате плазменного горения продукты убираются за счёт силы струи.

Для того чтобы функционирование плазмореза было на высшем уровне, у аппарата должны быть следующие показатели:

- подача газа должна осуществляться со скоростью, не превышающей 800 м/с;

- показатель тока должен варьироваться от 250 до 400 А.

Выбор элементов для того чтобы изготовить плазморез из сварочного инвертора

Для того чтобы собственными руками создать плазморез из сварочного инвертора, нужно подготовить следующие материалы:

- Сварочный инвертор с соответствующей плазморезу мощностью. Для того чтобы правильно подобрать данный элемент необходимо во время его покупки рассказать продавцу, какой толщины металл вы планируете разрезать. С учётом этого значения продавец подберёт для вас самые лучшие варианты инверторов.

- Плазменный резак (в качестве замены можно использовать плазмотрон точка). При выборе данного элемента основную роль также играет толщина металла, который будет разрезаться плазморезом.

- Компрессор, который прогоняет воздух. Важно обратить внимание на его мощность, которая должна быть точно такой, как и другие элементы для самодельного плазмореза.

- Пакет кабель-шлангового типа. Его цель – соединить все вышеуказанные элементы.

Самодельный плазморез из сварочного инвертора – сборка

Перед тем как собственными руками собрать плазморез, необходимо определить, совместимы ли между собой все элементы, подобранные вами для создания этого инструмента. Если ранее вы ещё не собирали плазморез, то рекомендуется проконсультироваться у более опытных мастеров, они, проведя анализ мощностей каждого отдельного элемента, дадут вам своё заключение. Идеальным вариантом будет создание схемы сбора плазмореза.

Создание аппарата должно производиться в специальной защитной одежде.

Итак, схема создания плазмореза своими руками, следующая:

- Подготовьте, все необходимы для сборки аппарата элементы и наденьте защитную одежду.

- Подберите источник бесперебойного электрического питания.

- Возьмите инвертор, кабель необходимой толщины и электроды. Обязательным условием является то, что электроды должны быть сделаны из таких материалов, как цирконий, торий, бериллий или гафний. Эти материалы являются наиболее подходящими для качественной воздушно-плазменой резки. При этом стоит отметить, что гафний используется намного чаще других перечисленных материалов и в процессе разрезания металлических листов обеспечивает большую безопасность. Все вышеперечисленные элементы в указанном порядке объединяются друг с другом, в результате чего возникает электрическая дуга.

- К компрессору следует подключить шланг. Именно через шланг в плазморез будет воздух. Вторая сторона шланга подсоединяется к плазменному резаку или плазмотрону.

- Проверьте функционирование аппарата на небольшом кусочке металла, прекрасно подойдёт алюминий. В ходе проверки нужно особое внимание уделить безопасности присутствующих соединений.

Если всё сделано правильно, то аппарат уже можно использовать.

Самодельный плазморез с ЧПУ

Прежде чем своими руками начать сборку плазменного резака, необходимо подготовить чертежи, в которых будут присутствовать следующие элементы:

- рабочий стол;

- ременная передача;

- блок для управления различными функциями;

- шаговые элементы;

- направляющие линейного типа;

- система, занимающаяся регулировкой высоты реза;

- блок управления плазморезом.

Схемы различных блоков плазменного резака можно либо создать своими руками, либо при отсутствии необходимых знаний – купить у профессионалов.

Далее, для создания плазменного резака с ЧПУ, необходимо выполнить следующие действия:

- Подготавливается основание для сварки рабочего стола.

- Монтируется прочная рама, которая в дальнейшем подвергается процедуре окраски.

- Производится крепление опорных стоек.

- Осуществляется сбор водяного стола.

- Устанавливается крепление, и монтируются сами рейки.

- Устанавливаются направляющие линейного типа.

- Производится монтаж облицовочной части стола.

- Следует установить направляющие и портал.

- Портал оснащают с помощью специального двигателя или датчика, издающего сигналы.

- Производится установка направляющих, двигателя направляющих У и рейки с зубчиками, которая занимается регулировкой позиций.

- Устанавливается управляющая, которая затем оснащается двигателем.

- Производится монтаж сигнального датчика металлической поверхности;

- Устанавливается кран для сбора с поверхности стола воды;

- Производится прокладка кабелей, которые соединяют каналы X, Y.Z.

- Провод изолируют, а затем закрывают с использованием облицовки.

- Совершается монтаж рабочего резака.

- Аппарат с ЧПУ полностью собирается.

Для того чтобы устройство получилось таким как нужно, его схема на бумаге обязательно должна быть выполненной профессионально, поэтому желательно доверить создание схемы профессионалам.

Советы специалистов для длительной эксплуатации, созданного своими руками плазмореза

На данном этапе времени специалистами выделено несколько основных моментов, на которые следует обращать при наличии сделанного из инвертора плазмореза:

- Обязательно следует иметь в запасе определённое количество прокладок. Это связано с тем, что в процессе плазменной резки используется газ, а прокладки нужны для того, чтобы было можно подключить шланги. Кроме того, если аппарат будет часто перевозиться, то без прокладок просто не обойтись, а их отсутствие может стать причиной полной остановки рабочего процесса.

- На сопло резака происходит воздействие очень высоких температур, поэтому наиболее часто изнашивается именно этот элемент. Обязательно нужно иметь в запасе дополнительное сопло.

- При подборе материалов для создания плазмореза отталкивайтесь от того, какая именно мощность аппарата вам нужна.

- Подбирая электроды, желательно остановиться на таком материале, как гафний, поскольку он в процессе нагревания не выделяет опасных для здоровья человека химических элементов.

Работа с плазморезом должна осуществляться в специальном костюме и с соблюдением мер безопасности. В противном случае возможно самопроизвольное возгорание или получение ожогов сварщиком.

Работа с плазморезом должна осуществляться в специальном костюме и с соблюдением мер безопасности. В противном случае возможно самопроизвольное возгорание или получение ожогов сварщиком.- Обязательно использовать резаки, изготовленные на заводах, поскольку созданные собственными руками резаки привносят нарушения в вихревой поток воздуха.

Если следовать всем вышеуказанными правилам в процессе создания плазмореза своими руками из инвертора, то аппарат получится непросто качественным, а гораздо лучше, чем в специализированных магазинах. К тому же полученным расчётам срок эксплуатации созданных собственными руками аппаратов гораздо более высокий, чем при покупке плазмореза в магазине.

instrument.guru