Плотность амц – Плотность алюминиевых сплавов

alexxlab | 15.11.2020 | 0 | Вопросы и ответы

Марочник стали и сплавов – Алюминий, сплав алюминия АМц : химический состав и свойства

Марочник стали и сплавов – Алюминий, сплав алюминия АМц : химический состав и свойстваНа шаг назадВернуться в справочникНа главную

Материалы -> Алюминиевый деформируемый сплав ИЛИ Материалы -> Алюминий, сплав алюминия-все марки

| Марка | АМц |

| Классификация | Алюминиевый деформируемый сплав |

| Применение | для изготовления сварных баков, бензо и маслопроводов, радиаторов и т.д; коррозионная стойкость высокая |

Химический состав в % материала АМц

| Fe | Si | Mn | Ti | Al | Cu | Mg | Zn | Примесей |

| до 0.6 | 1 – 1.6 | до 0.2 | 96.35 – 99 | до 0.15 | до 0.2 | до 0.1 | прочие, каждая 0.05; всего 0.1 |

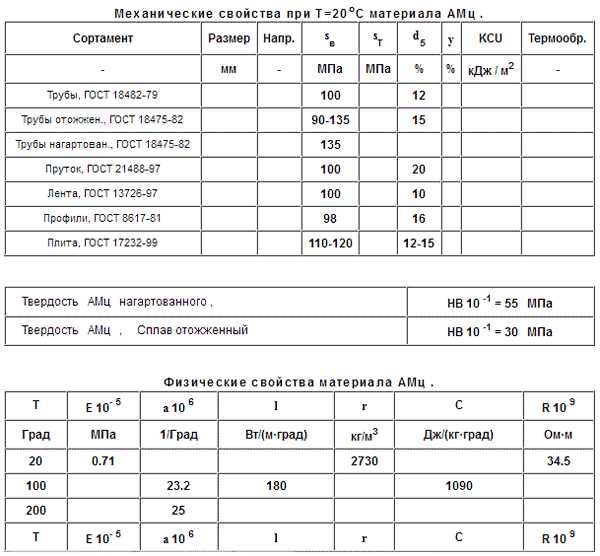

Механические свойства при Т=20oС материала АМц .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток | 170 | 110 | 18 | 65 | ||||

| Лист отожжен. | 110 | 60 | 25 |

| Твердость материала АМц , сплав отожженный | HB 10 -1 = 30 МПа |

| Твердость материала АМц нагартованного , | HB 10 -1 = 55 МПа |

Физические свойства материала АМц .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2730 | 34.5 | |||

| 100 | 23.2 | 180 | 1090 | |||

| 200 | 25 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала АМц .

| Свариваемость: | без ограничений. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Источник: http://www.splav-kharkov.com/

acrossteel.ru

характеристика сплава, прокат. Алюминий АМц и способы производства листа АМц

Марка АМц относится к легко деформируемым сплавам, применяемым для создания сварных конструкций, бензо- и маслопроводов и, особенно, там, где необходима высокая коррозийная стойкость. Термически неупрочняемые алюминиево-марганцевые сплавы (ГОСТ 4784-65) содержат 1-1,6% марганца (Mn), что и заложено в их маркировку. Они достаточно прочны, хорошо свариваются, пластичны, используются для изготовления разнообразных сварных конструкций

Характеристика сплавов марки АМц

До 99% химического состава марки принадлежит алюминию, до 1,6% Mn, затем следуют минимальные присадки железа, кремния, титана, цинка, меди, марганца. Мn повышает защитные качества оксидной пленки на Al. Остальные добавки, образуя с алюминием интерметаллические соединения, повышают твердость и улучшают химические свойства металла. Твердость марки АМц оценивается как HB 10-1=30 МПа. Плотность сплавов Аl и самого алюминия разительно не отличаются друг от друга (соответственно 2,65 г/см3 – 2,85 г/см3 и 2.7г/см3). Присадки к Al также не оказывают влияния и на величину модулей упругости и сдвига.

Однако, в сравнении с собственно Al сплавы все же имеют вдвое меньшие показатели электро- и теплопроводности, коррозийной устойчивости и сварных характеристик. Сплав АМц используется в отожженном состоянии, может подвергаться нагартовке (холодная обработка давлением) или быть полунагартованным. Следует отметить, что антикоррозийная стойкость полученной путем отжига марки по параметрам антикоррозийности приближается к параметрам чистого алюминия. Однако марка АМц склонна к расслаивающейся коррозии (особый вид подповерхностной коррозии), которую может ослабить введение меди до 0,2%.

Алюминиевый прокат

Как алюминий, так и большинство его сплавов представлены практически всеми типами металлопроката: листами, прутками, лентами, плитами, трубами, проволокой. Разница только в методике производства, поскольку, например, прутки из термически неупрочняемого сплава АМц производятся не закалкой с последующим процессом старения, а прессованием без участия высоких температур. Они не только обладают высокой коррозийной устойчивостью, но еще и подходят для горячей ковки (от 510оС до 380оС) с целью дополнительного формообразования.

Листовой прокат высокой отделки по ГОСТ 21631-76 производится толщиной до 4,0 мм. Листы высокой отделки (В) выпускаются из Al и АМц, а листы повышенной (П) и обычной отделки (без указания в маркировке) – из всех сплавов алюминия, включая АМц. Листы марки АМц отлично поддаются деформации, как в холодном, так и в горячем состояниях. Низкий предел текучести не позволяет применять их повсеместно, а использовать, в основном, для конструкций с малой нагрузкой.

Способ производства лент по ГОСТ 21631-76 может быть неплакированный (без обозначения) и плакированный: технологический (Б) или нормальный (А), что означает нанесение на поверхность сплава тонкого слоя другого металла. Марка АМц и марка АМцС выпускаются в виде таких лент. Добавление буквы «С» означает симметричное отклонение по толщине.

fx-commodities.ru

Алюминий АМц – информация об этом сплаве

АМц – это сплав системы Al – Mn (Алюминий – марганец), который относится к числу деформируемых давлением, коррозионностойких и свариваемых без ограничений сплавов алюминия. Это пластичный, но малопрочный материал, который применяется чаще всего в автомобильной промышленности. Также следует отметить его высокую электропроводность и теплопроводность, благодаря которой этот сплав получил распространение в изготовлении различных радиаторов.

Химический состав АМц

Химический состав сплава АМц описан в ГОСТ 4784-97. Он включает от 96,35 до 99 % Al и 1 – 1,5 % Mn. Количество прочих примесей не должно превышать 0,15 %.

А как известно, чем меньше количество примесей в составе сплавов на основе алюминия, тем Выше их стойкость к коррозии, выше пластичность и лучше свариваемость металла.

Технологические свойства АМц

АМц – это сплав высокой пластичности, но малой прочности. Наличие марганца в составе делает сплав более прочным по сравнению с техническим алюминием, но менее стойким к коррозии, тем не менее это единственный способ упрочить этот сплав, облагородить который можно только холодным методом.

Коррозионная стойкость и стойкость к химическому воздействию у алюминия такой чистоты же, позволяет использовать его в качестве материала при изготовлении различных радиаторов, труб, и бензобаков, которые также являются частями сварных конструкций.

Электропроводность же и теплопроводность данного материала высокая, почти наравне с А8 – АД0, благодаря чему его можно использовать при изготовлении радиаторов.

И так, мы уже выяснили, что АМц сваривается без ограничений. Это значит, что этот материал не нужно нагревать перед сваркой или как-то иначе подготавливать к любому типу сварки, а в последствии обрабатывать швы или что-то в этом роде. Прочность шва при этом получается равной состоянию материала после отжига. Благодаря этому данный сплав можно применять при изготовлении сварных конструкций и в частности сварных баков для автомобилей.

Область применения АМц

Итак, мы уже сказали о технологических особенностях данного сплава. Теперь давайте рассмотрим подробнее, какие виды металлопроката из него выпускают, в каких областях их применяют, и для изготовления каких видов продукции. Полуфабрикаты АМц выпускаются в обычном, твёрдом (нагартованном) или мягком (отожжённом состоянии). С помощью отжига можно снять нагартовку с продукции, за счёт рекристаллизации материала при температуре отжига.

Из АМц выпускают:

- Обычные трубы;

- Трубы в отожжённом или нагартованном состоянии;

- Листы АМц;

- Ленты;

- Прутки;

- Профили.

Из этих полуфабрикатов производят детали радиаторов в автомобилестроении, сварные баки, трубы масло и бензопроводов. Профили применяют при возведении лёгких конструкций окон и дверей. Но при этом в виду низкой прочность профили АМц нельзя применять при устройстве несущих и ответственных элементов конструкций. Также АМц применяют для изготовления ручек небольших бидонов и в пищевой промышленности. Так что область применения этого сплава не ограничивается только автомобилестроением, но также затрагивает производство изделий, предназначенных для контакта с пищей.

Другие статьи >>

nfmetall.ru

Каталог:

|

Формулы расчета массы | ||||

m-k-k.ru

Алюминий АМЦ – ГОСТ и характеристики сплава

Алюминий АМЦ входит в систему Al – Mn и относится к сплавам, деформируемым при помощи давления.

В состав металла этой марки входит от 96 до 99% алюминия и от 1 до 1,5% марганца. В соответствии с нормами ГОСТ 4784-97 содержание других примесей в алюминии АМЦ не может быть выше 0,15%. Благодаря небольшому количеству примесей сплав обладает отличными антикоррозийными свойствами, устойчивостью к химическим веществам и хорошей свариваемостью. Кроме того, он имеет высокую тепло- и электропроводность, благодаря чему широко применяется в производстве разнообразных радиаторов. Высокая пластичность позволяет использовать сплав алюминия АМЦ в машиностроительной  промышленности. Применение сварки при соединении деталей из этого материала не требует его предварительной подготовки и последующей обработки сварных швов. При этом швы получаются очень прочными и надежными, что дает возможность применять металл данной марки для создания сварных сооружений, в том числе и сварных баков для автомашин. Полуфабрикаты из этого соединения производятся в разных состояниях – нагартованном (твердом), обычном и отожженном (мягком). Последний тип заготовок обозначается как алюминий АМЦМ. Отжиг дает возможность снять с изделия нагартовку, это достигается путем рекристаллизации металла при используемой для отжига температуре.

промышленности. Применение сварки при соединении деталей из этого материала не требует его предварительной подготовки и последующей обработки сварных швов. При этом швы получаются очень прочными и надежными, что дает возможность применять металл данной марки для создания сварных сооружений, в том числе и сварных баков для автомашин. Полуфабрикаты из этого соединения производятся в разных состояниях – нагартованном (твердом), обычном и отожженном (мягком). Последний тип заготовок обозначается как алюминий АМЦМ. Отжиг дает возможность снять с изделия нагартовку, это достигается путем рекристаллизации металла при используемой для отжига температуре.

Данный сплав применяется при выпуске различных видов металлопроката:

- обычные, нагартованные и отожженные трубы;

- листы;

- прутки;

- профили;

- ленты.

Такие характеристики алюминия АМЦМ, как гибкость, отличная свариваемость и устойчивость к возникновению коррозии, позволяют использовать его для изготовления труб бензо- и маслопроводов, элементов радиаторов в автомобильной промышленности. Его профили используются при создании оконных и дверных конструкций. Кроме того, металл марки АМЦ применяется для изготовления продукции, используемой в пищевой промышленности. В то же время из-за недостаточно высокой прочности из него не рекомендуется создавать конструкции, испытывающие значительные нагрузки.

cvet-metall.com

Справочная информация. Сплав алюминия АМц

Характеристика сплава алюминия АМц

АМц – это сплав системы Al – Mn (Алюминий – марганец), который относится к числу деформируемых давлением, коррозионностойких и свариваемых без ограничений сплавов алюминия . Это пластичный, но малопрочный материал, который применяется чаще всего в автомобильной промышленности. Также следует отметить его высокую электропроводность и теплопроводность, благодаря которой этот сплав получил распространение в изготовлении различных радиаторов.

Химический состав сплава АМЦ

Химический состав сплава АМц описан в ГОСТ 4784-97. Он включает от 96,35 до 99 % Al и 1 – 1,5 % Mn. Количество прочих примесей не должно превышать 0,15 %.

А как известно, чем меньше количество примесей в составе сплавов на основе алюминия, тем Выше их стойкость к коррозии, выше пластичность и лучше свариваемость металла.

Технологические свойства АМц

АМц – это сплав высокой пластичности, но малой прочности. Наличие марганца в составе делает сплав более прочным по сравнению с техническим алюминием, но менее стойким к коррозии, тем не менее это единственный способ упрочить этот сплав, облагородить который можно только холодным методом.

Коррозионная стойкость и стойкость к химическому воздействию у алюминия такой чистоты же, позволяет использовать его в качестве материала при изготовлении напольных покрытий из рифленого листа, труб, и бензобаков, которые также являются частями сварных конструкций. Электропроводность же и теплопроводность данного материала высокая, почти наравне с А8 – АД0, благодаря чему его можно использовать при изготовлении радиаторов.

И так, мы уже выяснили, что АМц сваривается без ограничений. Это значит, что этот материал не нужно нагревать перед сваркой или как-то иначе подготавливать к любому типу сварки, а в последствии обрабатывать швы или что-то в этом роде. Прочность шва при этом получается равной состоянию материала после отжига. Кроме того, этот сплав поддается гибке. Благодаря этому данный сплав можно применять при изготовлении сварных конструкций и в частности сварных баков для автомобилей.

Область применения АМц

Итак, мы уже сказали о технологических особенностях данного сплава. Теперь давайте рассмотрим подробнее, какие виды металлопроката из него выпускают, в каких областях их применяют, и для изготовления каких видов продукции. Полуфабрикаты АМц выпускаются в обычном, твёрдом (нагартованном) или мягком (отожжённом состоянии). С помощью отжига можно снять нагартовку с продукции, за счёт рекристаллизации материала при температуре отжига.

Из АМц выпускают:

Обычные трубы;

Трубы в отожжённом или нагартованном состоянии;

Листы гладкие и рифленые

Ленты;

Прутки;

Профили.

Из этих полуфабрикатов производят детали радиаторов в автомобилестроении, сварные баки, трубы масло и бензопроводов. Профили применяют при возведении лёгких конструкций окон и дверей. Но при этом в виду низкой прочность профили АМц нельзя применять при устройстве несущих и ответственных элементов конструкций. Также АМц применяют для изготовления ручек небольших бидонов и в пищевой промышленности. Так что область применения этого сплава не ограничивается только автомобилестроением, но также затрагивает производство изделий, предназначенных для контакта с пищей.

Вернуться к разделу ” Сплавы. Справочная информация”

szmmag.ru

Сплав Аl-Mn (Амц)

Содержание

Введение……………………………………………………………………………3

1.Свойства сплава Амц……………………………………………………………5

1.1 Влияние легирующих элементов на свойства сплава Амц………….5

1.2.Влияниена структуру и свойства основных примесей………………7

2.Виды, режимы и особенности термообработки сплава Амц…………………8

3.Особенности свойств и условия эксплуатации……………………………….9

4.Область применения сплавов…………………………………………………11

Заключение………………………………………………………………………12

Список использованной литературы……………………………………………13

ВВЕДЕНИЕ

Алюминий – светло-серебристый металл, имеющий кристаллическую решетку гранецентрированного куба. Не испытывает полиморфных превращений. Алюминий – легкий металл, его удельный вес 2,703 г/см3 при 20 0С . В связи с этим алюминий является основой сплавов для легких конструкций, например в авиационной технике. Он обладает высокой электропроводностью (65% от меди), поэтому данный металл в большом объеме используется в качестве проводниковых материалов в электротехнике. Чистый алюминий обладает высокой коррозионной стойкостью, в связи с образованием на его поверхности стойкой и плотной окисной пленки Al2O3. Это свойство сохраняется и во многих сплавах, содержащих алюминий в виде легирующих элементов.

Первые алюминиевые сплавы получены в 50-х гг. 19 в. Они представляли собой сплав алюминия с кремнием и характеризовались невысокими прочностью и коррозионной стойкостью. Длительной время Si считали вредной примесью в алюминиевых сплавах. К 1907 в США получили развитие сплавы AlCu (литейные с 8% Cu и деформируемые с 4% Cu). В 1910 в Англии были предложены тройные сплавы AlCuMg в виде отливок, а двумя годами позднее алюминиевые сплавы с 1014% Zn и 23% Cu. Поворотным моментом в развитии алюминиевых сплавов явились работы А. Вильма (Германия) (19031911), который обнаружил так называемое старение алюминиевых сплавов, приводящее к резкому улучшению их свойств (главным образом прочностных). Этот улучшенный алюминиевый сплав был назван Дуралюмином.

В СССР Ю. Г. Музалевским и С. М. Вороновым был разработан советский вариант дуралюмина так называемый кольчугалюминий. В 1921 А. Пач (США) опубликовал метод модификации сплава AlSi введением микроскопических доз Na, что привело к значительному улучшению свойств сплавов AlSi и их широкому распространению. Разрабатывались новые системы: коррозионностойкие, декоративные и электротехнические AlMgSi; самые прочные AlMgSiCu, AlZnMg и AlZnMgCu; наиболее жаропрочные AlCuMg и AlCuLi; лёгкие и высокомодульные AlBeMg и AlLiMg.

По способу производства изделий алюминиевые сплавы можно разделить на 2 основные группы: деформируемые (в том числе спечённые алюминиевые сплавы) для изготовления полуфабрикатов (листов, плит, профилей, труб, поковок, проволоки) путём деформации (прокатки, ковки и т. д.) и литейные для фасонных отливок.

Для изготовления любых изделий, предназначенных к восприятию внешних сил, применяют не чистый алюминий, а его сплавы, которых в настоящее время разработано достаточно много марок.

Примеси, присутствующие в алюминии, понижают его пластичность, электро- и теплопроводность, снижают защитное действие пленки. В технически чистом алюминии в качестве примесей могут находиться, в основном, Fe и Si.

Алюминий совместно с легирующими элементами образует различные системы, содержащие от двух до пяти компонентов. Системы обладают различными механическими, коррозионными, технологическими свойствами, различными структурами и каждая система состоит из нескольких сплавов.[2]

В данной курсовой рассматривается сплав Амц.

Сплав Аl-Mn(Амц) деформируемый сплав на основе алюминия, который не упрочняется термической обработкой. Он отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Обрабатываемость резанием улучшается с увеличением степени легированности сплавов. Сплавы на этой основе используются в отожженном, нагартованном и полунагартованном состояниях.[1]

1.Свойства сплава Амц

1.1Влияние легирующих элементов на свойства сплава Амц

АМц алюминиевый деформируемый сплав, где основным легирующим элементом является марганец.(Химический состав сплава Амц представлен в таблице 1)

Таблица 1-Химический состав сплава Амц

Элементы Процентное содержание | ||

Fe | до 0,7 | |

Si | до 0,6 | |

Mn | 1 – 1,6 | |

Ti | до 0,2 | |

Al | 96,35 – 99 | |

Cu | до 0,15 | |

Mg | до 0,2 | |

Zn | до 0,1 | |

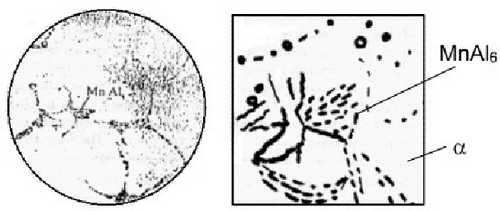

Система Аl-Mn представляет собой диаграмму эвтектического типа. Максимальная предельная растворимость марганца в алюминии 1,95%, а при комнатной температуре 0,05%. Структура сплава АМц состоит из a -твердого раствора марганца в алюминии и вторичных выделений фазы MnAl6 (рисунок 1).Так как сплав содержит малое количество Mn, то при закалке упрочнение идти не будет; также в присутствии железа вместо MnAl6 образуется сложная фаза (MnFe)Al6, практически нерастворимая в алюминии, поэтому сплав АМц не упрочняется термической обработкой. По этой причине система Аl-Mn относится к термически не упрочняемым деформируемым сплавам.[5]

Рисунок 1 Микроструктура сплава Амц

Введение в сплав марганца благоприятно влияет в связи с тем, что он образует с железом интерметаллические соединения (Мn, Fe)Al, AlFeMnSi и другие с достаточно отрицательным электродным потенциалом и тем самым нейтрализует катодное влияние железа и повышает защитные свойства оксидной пленки на алюминии. Этим можно объяснить то, что иногда в атмосферных условиях коррозионная стойкость сплава АМц становится выше коррозионной стойкости алюминия. Положительная роль интерметаллических соединений проявляется также в образовании структурной анизотропии, которая способствует торможению развития коррозии в направлении, перпендикулярном поверхности полуфабриката.

Главный недостаток легирования марганцем(даже в малом количестве)-существенный рост зерна при нагреве.

В то же время в сплаве АМц проявляется и отрицательная роль коррозионной анизотропии. Если нагартовка повышает коррозионную стойкость алюминия (повышается сопротивление питтинговой коррозии), то для сплава АМц она может уменьшать ее – появляются предпосылки к расслаивающей коррозии. Эта тенденция увеличивается пропорционально степени нагартовкн и ее связывают с образованием микронадрывов вблизи твердых интерметаллических включений МnАl6. Поэтому введение в сплав большого количества других элементов, способствующих образованию интерметаллических соединений, например титана, ухудшает его коррозионную стойкость в нагартованном состоянии. Однако с учетом изложенных выше закономерностей, по-видимому, более существенное влияние на расслаивающую коррозию сплава АМц могут оказывать интерметаллидные соединения марганца с железом в качестве катодов, поскольку концентрация последнего в сплаве достаточно велика (до 0,7 %).

Плохое влияние на сплав оказывает соединение Al6(Mn,Fe),которое имеет вид крупных пластин. Данная фаза снижает механические и физические свойства системы.

Увеличение содержания меди до 0,2 % повышает сопротивление расслаивающей коррозии нагартованных полуфабрикатов из сплавов системы Аl-Мn. По-видимому, введение меди в сплав облагораживает потенциал пробоя и вследствие этого уменьшает вероятность зарождения и распространения подповерхностной коррозии вблизи катодных интерметаллических фаз.[3]

1.2Влияние на стуктуру и свойства основных примесей

Основными примесями в алюминиевых сплавах являются Si и Fe.Железо не растворяется в алюминии, и уже при малом его количестве в структуре алюминия появляется эвтектика FeAl3 + Al, выделяющаяся в форме игл, что резко снижает пластичность и коррозионные свойства.

Кремний растворим в алюминии, но не образует с ним химических соединений, а присутствует в элементарном виде. Из-за дендритной ликвации даже малое количество кремния вызывает появление эвтектики Аl+Si. При этом вырастает интервал кристаллизации, что вызывает горячеломкость ( склонность к образованию трещин в твердо-жидком состоянии , которые появляются в следствие неравномерной усадки кристаллизующегося металла).

Повышенное количество кремния ухудшает деформируемость алюминия, так как понижается его пластичность.

Для снижения негативного влияния железа и кремния стараются в сплаве выдерживать соотношение Fe : Si=1,3 : 1,5

2.Виды, режимы и особенности термообработки сплава Амц

Для цветных сплавов обычно в качестве термообработке проводят высокотемпературный отжиг, закалку, естественное или искусственное старение. При производстве полуфабрикатов может использоваться как промежуточная, так и окончательная термообработка. Например, промежуточная операция при прокатке рекристаллизационный отжиг, который проводят для снятия наклепа.

Окончательная термообработка может включать в себя рекристаллизационный отжиг, если требуется доставить разупрочненный полуфабрикат, или закалка-старение, если его нужно упрочнить.

Конечной термической обработкой для сплава Амц является рекристаллизационный(полный) отжиг (450-470 0С) или дорекристаллизационный (неполный) отжиг(200-300 0С). Если проводить полный отжиг, то сплав будет более мягким( относительное удлинение 23%),и будет маркой АмцМ. Если проводить неполный отжиг АмцП(полунагартованный с относительным удлинением 10%)

При отжиге алюминиевых сплавов возможно формирование крупнозернистой структуры. Причем это возможно не только на стадии собирательной рекристаллизации, но и на стадии первичной. Причина этого в том, что алюминиевые сплавы имеют гетерогенную структуру. Нельзя забывать, что рассматриваемом сплаве Амц главны легирующим элементом является марганец одна из главных причин роста зерна.

Следовательно, для устранения крупнозернистости необходимо повысить скорость нагрева до температуры отжига, избегать пониженных температур, уменьшить длительность выдержки и легировать Ti. Охлаждение проводят произвольно.

3.Особенности свойств и условий эксплуатации Амц

Сплав АМц получил довольно широкое применение в промышленности, в том числе и в авиастроении, благодаря сочетанию высоких механических свойств с высокой коррозионной стойкостью и хорошей свариваемостью. Наличие марганца обеспечивает высокие пластические свойства сплава, особенно при низких температурах.

Нагартовка полуфабрикатов из сплава АМц повышает его прочность при некотором незначительном снижении пластичности.

Для полного разупрочнения сплава АМц допускается высокотемпературный отжиг (300500°С) с охлаждением на воздухе. Частичное снятие упрочнения достигается уже при 200290°С. У сплава высокие показатели штампуемости. Он деформируется в горячем и холодном состояниях. Механические свойства сплава Амц при различных температуреах указаны в таблицах 2-4.

Таблица 2-Механические свойства сплава Амц при комнатной температуре

Прокат | Толщина или | σв, (МПа) | σ0,2, (МПа) |

Лист отожженный | 0,7-10,5 | 110 | 60 |

Лист нагартованный | 0,7-10,5 | 170 | 130 |

Пруток без термической обработки | 20 | 170 | 110 |

Таблица 3-Механические свойства сплава АМц при низких температурах

Прокат | Tемпература испытания, oС | σв, (МПа) | σ0,2, (МПа) |

Плита без термической обработки, 20 мм | 20 | 150 | 120 |

Таблица 4-Механические свойства сплава АМц при высоких температурах

Прокат | Tемпература испытания, oС | σв, (МПа) |

Лист отожженный, 3 мм | 20 | 110 |

Сплав АМц хорошо сваривается газовой, контактной и дуговой сваркой. При сварке плавлением рекомендуется проволока СвАМц. Прочность и угол загиба сварного соединения не отличаются от свойств основного металла в отожженном состоянии. Сварка сплава в нагартованном состоянии приводит к получению сварного соединения с уровнем прочности, который достигается при сварке материала в отожженном состоянии.

Затруднения при сварке сплавов типа АМц могут возникнуть из-за несплавления в корне шва, вызванного неудаленной тугоплавкой оксидной пленкой. Несплавление уменьшает сечение шва, снижает его прочность и часто обусловливает негерметичность сварных соединений. Негерметичность может быть вызвана также микродефектами в виде газовых несплошностей, количество и размеры которых зависят от скорости кристаллизации, и макродефектами в виде раковин. При изготовлении ответственных изделий, когда требуется повышенная герметичность, следует периодически контролировать влажность аргона в баллонах и принимать соответствующие меры для компенсации вредного влияния повышенных концентраций водяных паров в аргоне в первые часы работы сварочной установки после смены баллона.[4]

4.ОБЛАСТЬ ПРИМЕНЕНИЯ СПЛАВОВ

Алюминий и сплавы широко применяют во многих отраслях промышленности, в том числе в авиации, транспорте, металлургии, пищевой промышленности и др. Из алюминия и его сплавов изготовляют корпуса самолетов, моторы, блоки цилиндров, коробки передач, насосы и другие детали в авиационной, автомобильной и тракторной промышленности, сосуды для хранения химических продуктов. Алюминий широко применяют в быту, пищевой промышленности, в ядерной энергетике и электронике. Многие части искусственных спутников нашей планеты и космических кораблей изготовлены из алюминия и его сплавов. Вследствие большого химического сродства алюминия к кислороду его применяют в черной металлургии как раскислитель, а также для получения при использовании так называемого алюминотермического процесса трудно восстанавливаемых металлов (кальция, лития и др.). По общему производству металла в мире алюминий занимает второе место после железа.

Наиболее перспективное направление развития приготовления алюминиевых сплавов в наше время является использование дуговых печей постоянного тока. Высокое качество выплавляемых алюминиевых сплавов, более низкий расход электроэнергии, сокращение безвозвратных потерь металла, повышение производительности труда лишь немногие достоинства таких печей.[2]

Сплавы Амц применяются для изделий, получаемых глубокой вытяжкой, сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для масла и бензина, радиаторы тракторов и автомобилей, сварные бензобаки), а также для заклепок, корпусов и мачт судов, узлов лифтов и подъемных кранов, рам транспортных средств. При понижении температуры у сплава Амц прочность быстро растет, поэтому они нашли широкое применение в криогенной технике.

ЗАКЛЮЧЕНИЕ

Основные достоинства алюминиевых сплавов: малая плотность, высокая электро- и теплопроводность, коррозионная стойкость, высокая удельная прочность.

Данный сплав относится к термически неупрочняемым сплавам, окончательной термообработкой которого является рекристаллизационный отжиг с произвольным охлаждением. Для устранения крупнозернистости, вызванной марганцем, необходимо повысить скорость нагрева до температуры отжига, избегать пониженных температур, уменьшить длительность выдержки и легировать Ti.

Сплав АМц хорошо сваривается газовой, контактной и дуговой сваркой. Так же отличается высокой пластичностью и коррозионной стойкостью. Наблюдается быстрый рост прочности при пониженных температурах.

Сплавы Амц применяются для изделий, получаемых глубокой вытяжкой, сваркой, от которых требуется высокая коррозионная стойкость, судостроения (мебель, трубопроводы), автомобилестроения(радиаторы охлаждения), самолетостроения(сантехнические изделия, декоративная отделка).

Список использованной литературы

- Колачев Б. А., Елагин В. И., Ливанов В. А. Металловедение и термическая обработка цветных металлов и сплавов. М.: МИСИС, 1999. 416с.

- Горынин И.В. и др. Алюминиевые сплавы. Применение алюминиевых сплавов: Справочное руководство. М.: Металлургия, 1978 364с.

- Гуляев А.П. Металловедение: М.: Государственное научно-техническое издательство ОБОРОНГИЗ, 1963 255 с.

- Гелин Ф.Д. Технология металлов. Мн.: 1999 315 с.

- Таубкин М.Д. Цветные металлы и сплавы: Справ.: в 2 т. М.: Металлургия, 1987. 210 с.

PAGE 10

refleader.ru