По химическому составу определить марку стали – Марочник стали

alexxlab | 16.10.2020 | 0 | Вопросы и ответы

по химическому составу, по цвету искры

Существует просто огромное количество различных вариантов исполнения стали, каждая марка характеризуется своими определенными особенностями. Если производитель не провел маркировку, то узнать особенности металла можно только при самостоятельном проведении различных тестов. Об этом далее поговорим подробнее.

Как определить марку стали

Как определить марку сталиМетоды определения марки стали

Довольно распространенным вопросом можно назвать то, как определить марку стали. Выделяют несколько распространенных методов:

- Первый предусматривает снятие стружки с поверхности, для чего может использоваться зубило. При высокой концентрации углерода она будет короткой и ломкой. Снижение показателя становится причиной повышения пластичности. Однако, точно определить марку подобным методом не получится.

- Второй метод предусматривает закалку изделия, после чего приходится проводить надпилы. Если до закалки и после материал пилится просто, то в составе небольшое количество углерода. За счет повышения концентрации углерода после обработки поверхность становится слишком твердым.

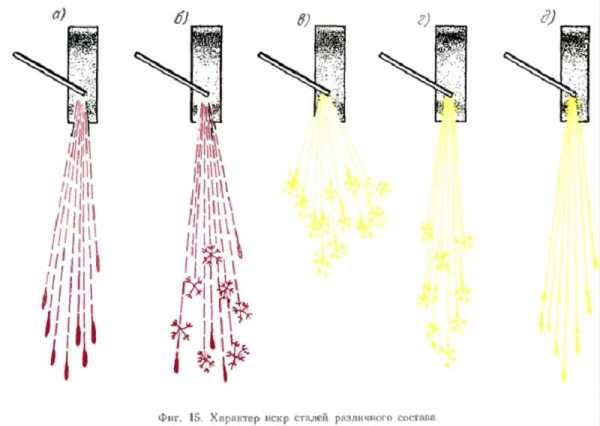

- Определение марки стали по искре основывается на визуальном осмотре искр, которые образуются при обработке поверхности точильным кругом. С увеличением размеров искр и их количества повышается показатель твердости, который зависит непосредственно от концентрации углерода. Подобный тест не дает на точный результат, так как от силы нажатия и некоторых других моментов зависят основные характеристики отлетающей стружки. Можно встретить таблицы, по которым проводится расшифровка качеств материала по стружке.

- Метод искровой пробы

- Прибор для определения марки стали

Определить марку можно также по цвету образующихся искр. Для этого были составлены специальные таблицы. В домашних условиях провести тест можно только в случае правильного освещения. Однако, точно идентифицировать материал подобным образом нельзя. Вариант с легирующими элементами идентифицировать можно и по другим эксплуатационным характеристикам, к примеру, устойчивости к воздействию повышенной влажности или сильному магнетизму.

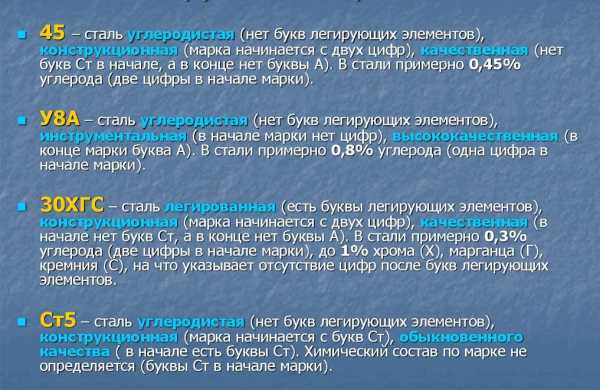

Общие понятия о марках стали

На территории СНГ применяемые стандарты обозначений характеризуются тем, что могут использоваться для указания основных элементов. При рассмотрении вопроса расшифровки марки отметим следующие моменты:

- Часто проставляется сокращение «Ст». В других случаях и вовсе не ставится никаких сокращений, только цифры.

- В большинстве случаев первая цифра указывает на концентрацию углерода. Последующие могут применяться для указания количества легирующих компонентов.

- В состав могут включаться легирующие компоненты, которые существенно изменяют свойства материала. Примером можно назвать включение хрома, за счет чего повышается устойчивость к воздействию повышенной влажности.

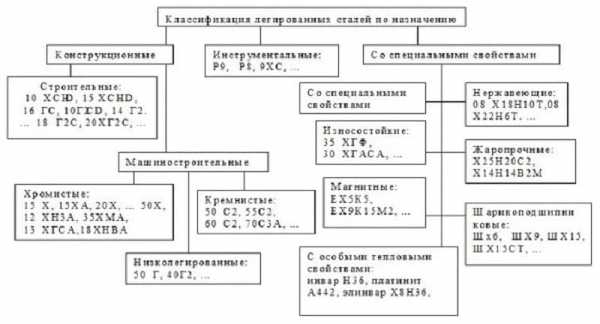

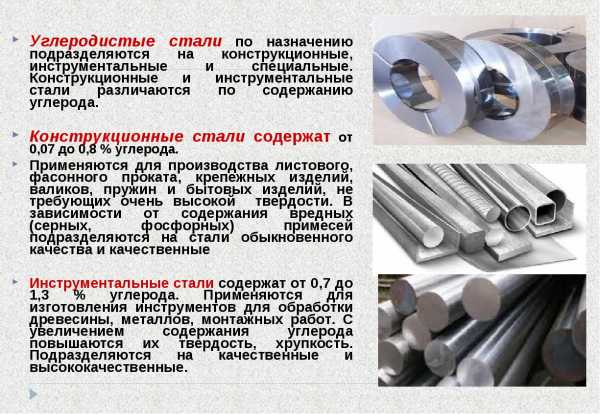

Классификация сталей по назначению

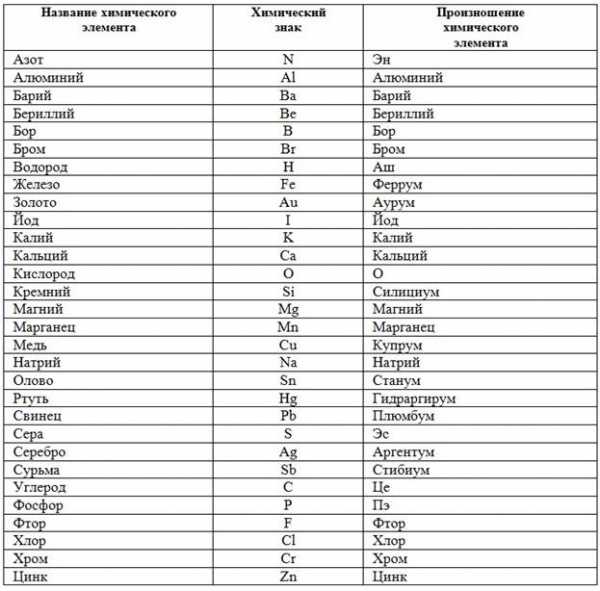

Расшифровка маркировки проводится при использовании таблиц, в которых указывается обозначение химического элемента.

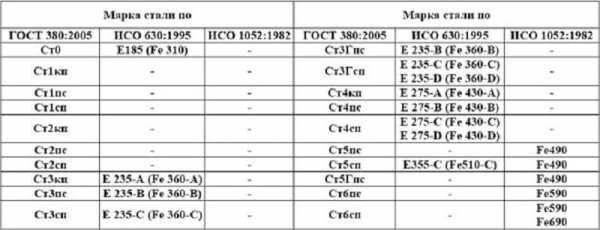

Маркировка сталей по международным стандартам и стандартам СНГ

Для того чтобы провести расшифровку марки можно использовать самые различные стандарты. Некоторые сплавы обозначаются определенными символами, которые указывают на предназначение металла.

Примером можно назвать нижеприведенные моменты:

- Буква «Ш» применяется для обозначения металлов, которые применяются для изготовления подшипников. Они характеризуются повышенной устойчивостью к износу.

- Качественные легированные заготовки обозначаются буквой «Л». Зачастую символ указывается в конце.

- Для обозначения термоупрочненного проката применяется «Т».

- Высокую коррозионную устойчивость заготовки определяют по букве «К».

- Если в состав включается медь, то при указании марки используется символ «Д».

- Инструментальные можно определить по букве «У». Они зачастую применяются при изготовлении различных инструментов, которые характеризуются высокой износоустойчивостью.

- Символ «Р» указывается для обозначения сплавов, в состав которых включается вольфрам. Подобное вещество существенно повысить жаропрочность структуры.

Путем расшифровки марки можно определить то, какие химические элементы включены в сплав. Цифры в большинстве случаев указывают на концентрацию, символы тип сплава и конкретные химические элементы.

- Европейская система маркировки сталей

- Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

В заключение отметим, что в продаже встречается просто огромное количество изделий, во многих случаях марка проставляется производителем. Самостоятельно определить состав без использования специального оборудования практически невозможно.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

20Х13, 08Х13, 12Х13, 25Х13Н2 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

30Х13, 40Х13, 08Х18Т1 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость) |

06ХН28МТ | Для сварных конструкций, работающих в средне агрессивных средах (горячая фосфорная кислота, серная кислота до 10% и др.) |

14X17h3 | Для различных деталей химической и авиационной промышленности Обладает высокими технологическими свойствами |

95Х18 | Для деталей высокой твердости, работающих в условиях износа |

08X17T | Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже – 20 °С |

15X25T, 15Х28 | Аналогично стали 08X17T, но для деталей, работающих в более агрессивных средах при температурах от – 20 до 400 °С (15Х28 – для спаев со стеклом) |

20Х13Н4Г9, 10Х14АГ15, 10Х14Г14НЗ , | Заменитель сталей 12X18H9, 17Х18Н9 для сварных конструкций |

09Х15Н8Ю, 07X16H6 | Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю – для уксуснокислых и солевых сред |

| 08X17H5M3 | Для деталей, работающих в сернокислых средах |

20X17h3 | Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах |

10Х14Г14Н4Т | Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196 °С |

12Х17Г9АН4, 15Х17АГ14 03Х16Н15МЗБ, 03X16h25M3 | Для деталей, работающих в атмосферных условиях (заменитель сталей 12X18H9,12Х18Н10Т) Для сварных конструкций, работающих в кипящей фосфорной, серной, 10 %-ной уксусной кислоте |

15Х18Н12С4ТЮ | Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте |

08X10h30T2 | Немагнитная сталь для деталей, работающих в морской воде |

04X18h20, 03X18h21, 03X18h22, 08X18h20, 12X18H9, 12X18h22T, 08X18h22T, 06X18h21 | Для деталей, работающих в азотной кислоте при повышенных температурах |

12Х18Н10Т, 12Х18Н9Т, 06ХН28МДТ, 03ХН28МДТ | Для сварных конструкций в разных отраслях промышленности Для сварных конструкций, работающих при температуре до 80 °С в серной кислоте различных концентраций (не рекомендуются 55 %-я уксусная и фосфорная кислоты) |

09Х16Н4Б | Для высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами |

07Х21Г7АН5 | Для сварных конструкций, работающих при температурах до – 253 °С и в средах средней агрессивности |

03Х21Н21М4ГБ | Для сварных конструкций, работающих в горячей фосфорной кислоте, серной кислоте низких концентраций при температуре не выше 80 °С, азотной кислоте при температуре до95°С |

| ХН65МВ | Для сварных конструкций, работающих при высоких температурах в серно- и солянокислых растворах, в уксусной кислоте |

Н70МФ | Для сварных конструкций, работающих при высоких температурах в соляной, серной, фосфорной кислотах и других средах восстановительного характера |

tpkmag.ru

Программа для персонального компьютера “Определение марки стали по химическому составу

Программа для персонального компьютера “Определение марки стали по химическому составу

При обследовании сосудов, трубопроводов и арматуры очень часто возникает необходимость, определения марки стали по химсоставу или определения прочностных и пластических характеристик материала для проведения оценки прочности обследуемого оборудования. Ниже приводится описание программы для персонального компьютера, которая позволяет получить ответы на поставленные вопросы.[ …]

Программа состоит из поисковой системы и базы данных. Поисковая система по заданному химическому составу стали, позволяет определить тип, марку стали и ГОСТ, по которому определена марка стали.[ …]

На рис. 1 показано первое окно программы. Из этого окна Вы можете выйти на следующие разделы.[ …]

На рис. 2 представлено второе окно программы, где вы можете определить марку стали по химсоставу и твердости по Бринеллю НВ. В этом окне можно подставить любое количество элементов из 24-х и твердость, и программа выберет все стали, которые соответствуют заданным условиям. Таким образом, Вы можете по ограниченному количеству элементов и по твердости определить марку стали, отвечающую заданным требованиям.[ …]

В третьем окне программы (рис. 3) Вы можете дополнить базу данных по химическому составу новой сталью, которой нет в базе данных.[ …]

В четвертом окне программы (рис. 4) Вы можете определить прочностные и пластические характеристики для заданной стали в зависимости от температуры, величины сечения изделия и термообработки.[ …]

В пятом окне Вы можете дополнить базу данных новой сталью по прочностным и пластическим характеристикам.[ …]

Программа позволяет получить распечатку протоколов, как по результатам определения марки стали по известному химическому составу, так и по результатам определения химического состава стали.[ …]

Рисунки к данной главе:

Вернуться к оглавлениюru-safety.info

Определение – химический состав – сталь

Определение – химический состав – сталь

Cтраница 1

Определение химического состава стали и ее марки можно сделать с помощью спектрального анализа на специальном приборе – стилоскопе. Действие его сводится к следующему. [1]

Для определения химического состава стали и сплавов ва-куумно-индукционной выплавки, а также стали электрошлакового, вакуумно-дугового, электронно-лучевого и плазменно-дугового переплавов по элементам, содержание которых меняется при переплаве и которые установлены нормативно-технической документацией на конкретную продукцию, пробы отбирают от слитков, передельного металла или от готового проката, как указано в разд. [2]

Для определения химического состава стали и сплавов открытой выплавки отбирают не менее трех единиц проката. От отобранной единицы проката или кованого металла отбирают одну пробу. [3]

Допускается для определения химического состава стали и сплавов, выплавленных в вакуумных индукционных печах, отбирать пробу металла из тигля печи перед началом разливки. [4]

Пробы для определения химического состава стали должны отбираться по ГОСТ. Маркировка и упаковка сталей должны соответствовать требованиям ГОСТ, пачки или торцы прутков сталей всех марок маркируются несмываемой краской. [5]

Отбор проб для определения химического состава стали должен производиться по ГОСТ 7565 – 55 ( см. стр. [6]

Отбор проб для определения химического состава стали проводят по ГОСТ 7565 – 81, химический анализ стали – по ГОСТ 12344 – 88, ГОСТ 12345 – 88, ГОСТ 12346 – 78, ГОСТ 12347 – 77, ГОСТ 12348 – 78, ГОСТ 12349 – 83, ГОСТ 12350 – 78, ГОСТ 12351 – 81, ГОСТ 12352 – 81, ГОСТ 12354 – 81, ГОСТ 12355 – 78, ГОСТ 12356 – 81, ГОСТ 12359 – 81, ГОСТ 12360 – 82, ГОСТ 12361 – 82, ГОСТ 12364 – 84, ГОСТ 12365 – 84, ГОСТ 20560 – 81 или другими методами, обеспечивающими необходимую точность. [7]

В отдельных случаях для определения химического состава стали допускается использовать стружку, взятую из пробного бруска для механических испытаний или из самой отливки. [9]

Отбор и подготовку проб для определения химического состава стали следует проводить по ГОСТ 7565 – 81, химический анализ – по ГОСТ 12344 – 88, ГОСТ 12345 – 88, ГОСТ 12346 – 78, ГОСТ 12347 – 77, ГОСТ 12348 – 78, ГОСТ 12349 – 83, ГОСТ 12350 – 78, ГОСТ 12351 – 81, ГОСТ 12352 – 81, ГОСТ 12353 – 78, ГОСТ 12354 – 81, ГОСТ 12359 – 81, ГОСТ 12361 – 82, ГОСТ 20560 – 81 или другими методами обеспечивающими необходимую точность. [10]

Согласно действующим правилам Госгортех-надзора такими испытаниями являются: 1) определение химического состава стали по элементам; 2) определение механических свойств стали; 3) гидравлическое испытание на двойное рабочее давление; 4) контроль микроструктуры. Независимо от наличия сертификата завода-поставщика все трубы из легированных и высоколегированных сталей подвергаются перед монтажом обязательному контролю стилоскопом методом спектрального анализа. [11]

Соответственно этому установлены правила ( ГОСТ 7565 – 66), обеспечивающие представительность отобранных проб для определения плавочного химического состава сталей и сплавов и для контрольного анализа готового проката. [13]

Программа позволяет получить распечатку протоколов, как по результатам определения марки стали по известному химическому составу, так и по результатам определения химического состава стали. [15]

Страницы: 1 2

www.ngpedia.ru

|

Поиск Лекций

Маркировка сталей по химическому составу является наиболее общей. Эта маркировка учитывает также область применения, условия производства и качество сталей. Однако в марках некоторых сталей более узкого применения (например, автоматных, шарикоподшипниковых, быстрорежущих и др.) от правил такой маркировки существуют отклонения. Новые стали и сплавы, еще не включенные в государственные стандарты и поставляемые по техническим условиям, обозначаются буквами, указывающими на завод-изготовитель (например, ЭП или ЭИ — завод «Электросталь»), и номером, присвоенным этим заводом.

Буквы Ст в марке означают «сталь обыкновенного качества», а цифры – условный номер марки в зависимости от нормируемых показателей (величин механических свойств). Чем больше условный номер стали, тем больше в ней содержится углерода и перлита и тем выше ее прочность и ниже пластичность. Углеродистые конструкционные стали обыкновенного качества изготавливают следующих марок: Ст0, Ст1, Ст2, СтЗ, Ст4, Ст5, Ст6. Стандартом предусмотрена также сталь с повышенным (0,8…1,2%) содержанием марганца: Ст3Гпс, Ст3Гсп и Ст5Гпс. Дополнительными индексами в конце марки указываются степень раскисления и характер затвердевания стали (например, Ст Зкп. Ст 5пс, Ст 6сп). Увеличение номера обозначает повышение содержания углерода в стали и, как следствие, повышение прочности и уменьшение пластичности. Качественную углеродистую сталь маркируют цифрами 08, 10, 15, 20, 30, 45 …85, показывающими среднее содержание углерода в стали в сотых долях процента. Инструментальную углеродистую сталь (ГОСТ 1435-90) маркируют буквой У (углеродистая) и цифрой, характеризующей среднее содержание углерода в десятых долях процента – У7 (углеродистая сталь, содержащая 0,7% С), У8, У9 и т. д. Углеродистые инструментальные стали могут выпускаться качественными (содержание серы не превышает 0,03 %, фосфора — 0,035 %) и высококачественными (с содержанием серы не более 0,02 % и фосфора — 0,03 %). В конце марки высококачественных углеродистых инструментальных сталей ставится буква А. Маркировка отдельных видов легированной стали по ГОСТу состоит из букв и цифр. Буквы показывают наличие того или иного компонента в стали (см. таблицу). В марке содержание легирующего элемента, если оно превышает 1… 1,5 %, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. Если за буквой отсутствует цифра, то содержание данного элемента составляет около 1 %. Исключение сделано для некоторых элементов (Ti, Ca, Nb, Zr, В, N, РЗМ и др.), присутствие которых в сталях даже в тысячных долях процента оказывает существенное влияние на свойства сталей (микролегирование). Если в начале марки нет цифры, то количество углерода составляет 1 % и выше. У конструкционных сталей две цифры впереди марки указывают среднее содержание углерода в сотых долях процента. У инструментальных сталей одна цифра в начале марки означает среднее содержание углерода в десятых долях процента. Основная масса легированных сталей выплавляется сталями качественными. Отличие в обозначении качественных, высококачественных и особо высококачественных сталей заключается в том, что в конце марки высококачественных сталей приписывается буква А, а особо высококачественных — буквы Ш и ВД. У сталей, применяемых в виде литья (в отливке), в конце марки приписывается буква Л. Для обозначения высококачественных сталей от этих правил существуют отклонения. Так, в марках инструментальных легированных сталей, а также сталей и сплавов с особыми физическими свойствами буква А не указывается, так как все они всегда высококачественные (или особо высококачественные). Некоторые группы сталей специального назначения содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих — с буквы Р, магнитно-твердых — с буквы Е, автоматных — с буквы А.

Условные обозначения легирующих элементов в металлах и сплавах (по ГОСТ 4543—71)

Цифра, предшествующая буквам, указывает содержание в стали углерода в сотых долях процента, а цифры, следующие за буквой, указывают примерное содержание легирующего элемента в процентах. Буква А во всех случаях указывает на высокое качество стали (чистоту по вредным примесям) и высокие требования по металлургическому контролю. Например, обозначение стали 15Х указывает, что сталь содержит 0,15%углерода и 1% хрома. Марка стали 12Х2Н4А обозначает высококачественную хромоникелевую сталь, содержащую 0,12% углерода, 2% хрома, 4% никеля (допускаются небольшие отклонения от указанных цифр в ту и другую стороны). Маркировка чугунов Ковкие чугуны согласно ГОСТ 1215—19 маркируются двумя буквами (КЧ — ковкий чугун) и двумя группами цифр. Первые две цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении σв, МПа / 10, цифры после тире — относительному удлинению при растяжении, %. Чугуны марок КЧЗО—6, КЧЗЗ—8, КЧ35—10, КЧ37—12, имеющие повышенное значение удлинения при растяжении, относятся к ферритным, а марок КЧ45—7, КЧ50—5, КЧ55—4, КЧ60—3, КЧ65—3, КЧ70—2, КЧ80—1,5 — к перлитным чугунам. Марки серых чугунов согласно ГОСТ 1412—85 состоят из букв «СЧ» и цифр, соответствующих минимальному пределу прочности прирастяжении σ в , МПа / 10. Чугун СЧ10 — ферритный; СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны, начиная с СЧ25 — перлитные чугуны. Марки высокопрочных чугунов согласно ГОСТ 7293—85 состоят из букв «ВЧ» и цифр, соответствующих минимальному пределу прочности при растяжении σв, МПа / 10: ВЧ35, ВЧ40, ВЧ45 — ферритные чугуны; ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ 100 — перлитные чугуны. Рекомендуемые страницы: |

|

poisk-ru.ru

Марки стали с расшифровкой таблица гост, видео

Сталь – это металл, в котором происходит соединение различных элементов. Доминирующими из них являются железо и углерод. Дополнительные компоненты (Si, P, Mn и S) добавляются в структуру такого сплава для повышения коэффициента его физических, технологических, химических и механических данных. Этот металл имеет достаточно объемный выпуск, но, при этом, сравнительно заниженную себестоимость.

Постоянное совершенствование процедуры изготовления такого материала гарантирует бесперебойную работу произведенного из него оборудования, работающего при высоких нагрузках.

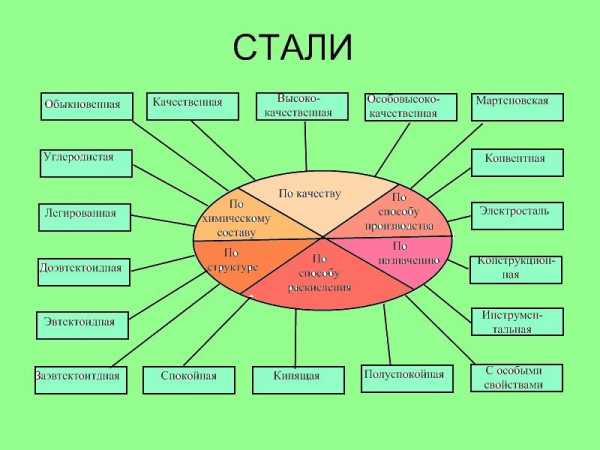

Классифицирование стали

Отталкиваясь от особенностей определенных параметров, данный материал можно разбить на отдельные разновидности.  Полная классификация сталей

Полная классификация сталей

Химический состав

Здесь принято выделять 3 разновидности. Главным отличием их друг от друга является процентное отношение в них такого вещества как углерод (С). Таким образом, согласно ГОСТ 380-71 и 1050-75 выделяют:

| Разновидность металла по химическим характеристикам | Процент насыщения углеродом (С), % |

| Низкоуглеродистая | ≤ 0,3 |

| Среднеуглеродистая | 0,3-0,7 |

| Высокоуглеродистая | ≥ 0,7 |

Первую разновидность можно с легкостью подвергать газо- и электросварке. Если повысить уровень концентрации С в данном металле, то произойдет усиление его прочности. Соответственно, он тяжелее подвергается деформации.

Помимо вышеуказанных разновидностей стали широко применяются и легированные ее варианты. В данном случае, состав металла дополняется Si, Mo, Ni, Cr, Mn, W, V и Ti. Делается это с целью увеличения коэффициента прочности изготавливаемых из такого сплава изделий. В зависимости от степени насыщения примесями такие стальные марки подразделяются:

| Легированные виды металла | Процент содержания дополнительных примесей, % |

| Низколегированный | ≤ 5 |

| Среднелегированный | 5-10 |

| Высоколегированный | ≥ 10 |

Пример расшифровки сталей

Пример расшифровки сталей

| Химический элемент | Обозначение | Химический элемент | Обозначение | ||

| Ниобий | Nb | Б | Бор | В | P |

| Вольфрам | W | В | Кремний | Si | С |

| Марганец | Mn | Г | Титан | Ti | T |

| Медь | Сu | Д | Ванадий | V | Ф |

| Кобальт | Со | К | Хром | Cr | X |

| Молибден | Мо | М | Цирконий | Zr | Ц |

| Никель | Ni | Н | Алюминий | Аl | Ю |

Назначение

По данному показателю принято выделять несколько разновидностей стали :

- инструментальная. Она соответствует конкретному назначению изготавливаемых изделий: горяче- или холодноштампованные, режущие или измерительные. Данный тип металла широко применяется при производстве машинных конструкций;

- конструкционная. Такая сталь широко используется для формирования различных приборов, оборудования. Таким образом, сплав может быть цементируемым, улучшаемым, рессорно-пружинным либо высокопрочным;

- специального назначения. Сюда относят нержавейку, а также сплавы с повышенным уровнем прочности и устойчивости к жару, жароустойчивую и электротехническую сталь.

Классификация стали по назначению

Классификация стали по назначению

Структура

По данному признаку выделяют 2 основных вида сталей:

- в состоянии равновесия;

- нормализованные.

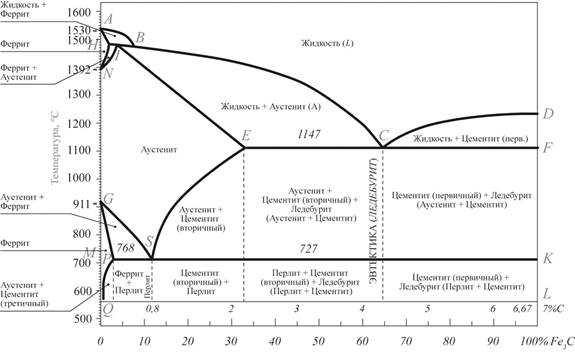

Опираясь на показатели структурности сплава, его можно отнести к аустенитным, цементитным, ледебуритным, перлитным, ферритным и прочим видам.

Степень качества производства

В соответствии с учетом особенностей процесса изготовления стали: технологичности, однородности структуры, химических и физических характеристик, процентом насыщения состава дополнительными элементами (P и S) и газами, материал причисляют к одной из 4-х групп:

| Группа стали в зависимости от уровня качества производства | Концентрация фосфора (Р), % | Концентрация серы (S), % |

| Обыкновенного качества | ≤ 0,07 | ≤ 0,06 |

| Качественные | ≤ 0,035 | ≤ 0,035 |

| Высококачественные | ≤ 0,025 | ≤ 0,025 |

| Особо качественные | ≤ 0,025 | ≤ 0,015 |

Классификация стали по степени качества

Классификация стали по степени качества

Первую из указанных выше групп также можно поделить на 3 подгруппы, имеющих прямую зависимость от поставок металла:

- «А» — в данном случае фосфорные и углеродные показатели завышены. Таким образом, поставка сплава данной подгруппы осуществляется по механическим характеристикам;

- «Б». В отличие от «А», здесь главную роль играет химический состав;

- «В». Комбинированная подгруппа, представляющая собой и первый, и второй варианты.

Показатель раскисления

Этот процесс представляет собой процедуру удаления кислорода из металла, находящегося в жидком состоянии. По такому показателю принято выделять 3 вида данного материала:

- спокойные. В этом случае процесс производится благодаря участию алюминия, кремния и марганца. Данный вид имеет обозначение «сп»;

- полуспокойные – звено, расположенное между первой и третьей разновидностью. Маркировка вида – «пс»;

- кипящие. Такому виду стали присущ пониженный уровень раскисления. Он прописывается как «кп».

Увеличение коэффициента прочности металла достигается путем его нагрева под действием максимально высоких температур. За счет такого внешнего воздействия сталь перестает быть вязкой и пластичной. При таком условии пропадает вероятность облегченного процесса резки материала.

Влияние легирующих элементов на свойства стали

Влияние легирующих элементов на свойства стали

| Аустенитные | |||||||||||||

| Марка стали | Углерод % | Кремний % | Марганец % | Фосфор % | Сера % | Никель % | Хром % | Медь % | Ниобий % | Титан % | Азот % | ||

| AISI 304 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 8,00-10,50 | 18,00-20,00 | — | — | — | — | ||

| AISI 321 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 9,00-12,00 | 17,00-19,00 | — | — | ≤ 0,7 | — | ||

| AISI 201 | <0,12 | ≤ 0,75 | 8,50-10,50 | ≤ 0,060 | ≤ 0,030 | 1,00-1,50 | 14,00-16,50 | ≤ 2,00 | — | — | ≤ 0,020 | ||

| AISI 202 | ≤ 0,08 | ≤ 0,75 | 7,00-8,00 | ≤ 0,060 | ≤ 0,010 | 4,00-5,00 | 15,00-17,50 | ≤ 1,50 | — | — | ≤ 0,010 | ||

| NTKD 11 | ≤ 0,10 | ≤ 1,00 | 5,50-7,50 | ≤ 0,045 | ≤ 0,015 | 3,50-5,50 | 17,00-18,00 | 1,50-3,50 | — | — | — | ||

| Ферритные | |||||||||||||

| AISI 430 | ≤ 0,12 | ≤ 0,75 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | — | 16,00-18,00 | — | — | — | — | ||

| SUS 430J1L | ≤ 0,025 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | — | 16,00-20,00 | 0,30-0,80 | 1,0 | — | ≤ 0,025 | ||

| JYh31CT (21Cr-Ti) | ≤ 0,015 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | — | 20,00-23,00 | ≤ 0,43 | — | ≤ 0,3 | ≤ 0,015 | ||

| NSSC180 | ≤ 0,02 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,006 | ≤ 0,60 | 19,00-21,00 | 0,30-0,60 | 0,30-0,80 | — | ≤ 0,025 | ||

| Мартенситные | |||||||||||||

| SUS 420 Л | 0,16-0,25 | ≤ 1,00 | ≤ 1,50 | ≤ 0,040 | ≤ 0,010 | — | 12,00-14,00 | — | — | — | — | ||

| SUS 420 J2 | 0,36-0,42 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,010 | — | 12,50-14,50 | — | — | — | — | ||

Маркировка видов сталей согласно международным нормам

В отдельных странах принято использовать свои правила проставления маркировки стали.  Таблица химических элементов с указанием сокращений

Таблица химических элементов с указанием сокращений

Система, применяемая на территории РФ

Для каждой отдельной группы вышеуказанного материала используется собственная специальная аббревиатура:

- Обыкновенного качества. Стали этой группы прописываются буквами «Ст», к которым добавляется номер ее маркировки (0-6), соответствующий механическим и химическим характеристикам заявленного сплава. Чем выше у металла коэффициент прочности и процентный показатель С, тем больше указывается соответствующая этому цифра. Указание символа «Г» после маркировки свидетельствует о повышенном присутствии примесей марганца в данном сплаве. Обычно перед цифрой маркировки прописывается соответствующая группа, за исключением «А». Категория качества материала добавляется в окончание к цифровому обозначению марки. Категория № 1 при этом не отображается. Пример: Ст1кп2 – поставки данной углеродистой стали с обыкновенным уровнем качества проводятся по ее механическим характеристикам. Она кипящая, маркировка прочности – 1, относится сплав ко второй категории группы А.

- Качественные стали. Прежде всего, указывается маркировка, отображающая ее процентную углеродную насыщенность. В случаях, при которых этот показатель не переходит порог в 0,65%, для указания ее марки принимаются 2 последние цифры после запятой процентного значения («05кп» – углеродистая кипящая качественная сталь, с содержанием углерода 0,05%). В случае, когда сталь относится к индустриальной группе (символ «У»), для обозначения содержания в данном металле С берут десятую долю, указанную после запятой («У7» — сталь инструментальная, спокойная, качественная, углеродистая. В ее составе – 0,7% углерода). Легирующие компоненты металла прописывают русскими буквами. В случае, когда требуется обозначить их процентное содержание, после нее прописывается необходимая цифра. Если ее нет, то условно считается, что легированный элемент в составе стали варьируется в диапазоне 0,8-1,5 % (за исключением бора, молибдена и ванадия). Пример: «14Г2» — сталь спокойная, качественная, низколегированная. В ее составе 14% С и менее 2% марганца.

Стали высокого и особо высокого качества. Их маркировка производится по одной аналогии с предыдущей группой. Отличие лишь в том, что в конце нее для высококачественного сплава прописывается символ «А» (указывающий на наличие в стали азотного соединения), а для металла особо высокого качества – «Ш». Пример: «У8А» — углеродистая инструментальная сталь высокого качества с содержанием С 0,8%.

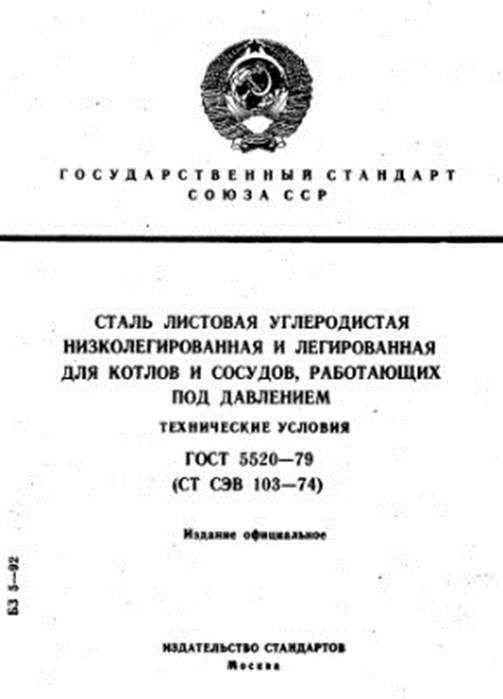

Титульный лист ГОСТ 5520-79

Титульный лист ГОСТ 5520-79

Маркировка иных разновидностей стали

Она производится следующим образом:

- шарикоподшипниковым сплавам присваивается символ «ШХ», после чего прописываются десятые доли процентного содержания хрома;

- автоматные стали маркируются буквой «А» с указанием сотых долей процентного содержания углерода;

- быстрорежущие. Их обозначение в форме символа «P» c соответствующей цифрой (до целого числа) содержания в данном металле примесей вольфрама;

- нелегированные стали конструкционной группы, применяемые для создания емкостей, способных выдерживать повышенный уровень давления, согласно ГОСТ 5520-79 имеют обозначение «К»;

- в цифровом обозначении легированной конструкционной стали принято отображать количество химической добавки в нее. Данное число указываться не будет, в случае если содержание таких примесей не превышает 1,5%. Буквенные символы – «А», «Ш».

- «Л» — литейная сталь;

- «С» — строительная сталь.

Обозначение стали в других странах

На территории США применяются различные способы маркировки стальных сплавов: ASME, AWS, ACJ, ASTM, AJS, ANSI, AMS, SAE и AISI. Последняя из перечисленных систем распространяется и на территорию Европы. С помощью нее обозначают нержавеющие стали. В соответствии с AISI сплав маркируется тремя цифрами (за редким исключением после них прописываются буквенные символы). 1-я – класс металла, а две последующие – нумерация материала по порядку в определенной группе. При этом, если на месте первой цифры прописывается 2 или 3, то это аустенитный вид стали, а если – 4, то мартенситный либо ферритный. Буквенные символы могут означать следующее:

- «F» — высокий уровень концентрации примесей S и P;

- «N» — свидетельствует о наличии N;

- «S» — содержание углерода не превышает 0,08%;

- «LN» — минимальная концентрация углерода, дополненная азотом;

- «Se», «Cu», «В» — обозначение говорит о наличии в составе металла селена, меди или кремния;

- «L» — массовая доля С не превышает 0,03%.

Диаграмма железо-углерод и железо-цементит

Диаграмма железо-углерод и железо-цементит

Европейской системой обозначения стали считается и EN. Ее главное отличие от российской маркировки в том, что изначально идет перечисление всех легирующих элементов, а затем прописывается цифрами их массовая доля. 1-я цифра – сотые доли процентного содержания углерода в стали. Иногда перед ней указывается символ «Х», говорящий о том, что в металле сосредоточено выше 5% хотя бы одного легирующего компонента.

Для Японии характерно указание группы стали в форме буквенных символов, а в виде цифр – номер по порядку в определенной группе с ее параметрами.

Из-за отсутствия на рынке единой системы обозначения сталей часто возникают трудности. В широком доступе имеется таблица, помогающая без труда сопоставить маркировку разных стран.

Разновидности и обозначение чугуна

Данный материал представляет собой соединение С и Fe, причем содержание первого элемента превышает 2,14%. Для чугуна характерно присутствие элементов в форме примесей абсолютно идентичных тем, что содержатся и в составе стали.

Деление на виды данного металла производится с учетом состояния присутствующего в нем углерода:

| Разновидность чугуна | Описание | Используемая маркировка |

| Белый | Углерод имеет форму карбида | БЧ |

| Серый | Графит, имеющий пластинчатую или червеобразную формы | СЧ |

| Высокопрочный | Графит шаровидный | ВЧ |

| Ковкий | Графит хлопьевидный | КЧ |

Классификация чугуна, маркировка и описание свойств

Классификация чугуна, маркировка и описание свойств

Помимо буквенных символов чугун обозначается 2-мя цифрами, характеризующими минимальный показатель временного сопротивления δв при растяжении в МПа-10.

jsnip.ru

Определение марки стали по искре :: Книги по металлургии

Марку стали по искре определяют на основании цвета искры и количества «звездочек». Например, присутствие вольфрама в стали придает искре темнобордовый цвет, а поэтому все стали, содержащие более 3—4% W, по искре резко отличаются от углеродистой стали. По искре всегда можно безошибочно отличить быстрорежущую сталь от углеродистой. Углеродистая сталь дает светложелтую искру в виде нитей, на которых появляются «звездочки», количество которых увеличивается по мере повышения содержания углерода в стали. При определенном навыке можно различать стали по содержанию углерода с точностью 0,1—0,15%. Но качественную сталь нельзя отличить от стали обыкновенного качества, которая содержит, кроме того, серу, фосфор и другие примеси. Из-за малого количества эти примеси не придают особой окраски искре. Например, сталь марки 20 в среднем содержит 0,2% С и столько же углерода содержит сталь марок Ст. 3 и Ст. 4, а следовательно, искра у них будет один а коп а.

В брошюре приводятся искры для некоторых марок сталей. Рабочий, контролирующий сталь по искре, должен приобрести навык и заранее просмотреть искру различных образцов— эталонов, сталей известного химического состава. Обычно число марок сталей, употребляемых в данном цехе, ограничено, а поэтому их можно рассматривать по искре.

Правильность определения марки стали могут подтвердить дополнительные характеристики. К числу таких характеристик относится излом. Излом можно получить, если пруток стали надрезать на 1/4диаметра или толщины, а затем сломать ударом. Например, быстрорежущая сталь (Р18, Р9 и др.) хрупко ломается, а излом получается мелким и несколько темноватым. Углеродистые стали (марки Ст. 3, Ст. 10, 20 и др.) имеют излом более светлый и крупный, чем быстрорежущие стали. Если сопоставить данные, полученные по искре, с данными характеристиками излома, то создается большая уверенность в правильности определения марки стали.

В некоторых случаях, когда возникают сомнения, можно прибегнуть к пробной закалке. Низкоуглеродистая сталь, содержащая меньше 0,25% С (марки Ст. 3, Ст. 4, Ст. 10, 20), после закалки от температуры 850—900° С с охлаждением в воде остается мягкой и хорошо пилится напильником. Углеродистую сталь от легированной можно отличить по твердости после закалки с охлаждением в масле. Углеродистые стали, содержащие до 1,3% С, после закалки в масле и охлаждения пилят напильником, в то же время легированные стали (марки 9ХС, ХВГ) при охлаждении в масле после нагрева (до 820°С стали марки ХВГ и до 875°С стали марки 9ХС) приобретают высокую твердость и напильник скользит.

Таким же образом можно отличить стали марок 40 или 50 от стали марок 40Х или 50Х, которые по искре мало отличимы. Сталь марки 40Х после закалки с охлаждением в масле будет иметь относительно высокую твердость и напильник будет скользить пли пилить ее слабо, а стали марки 40 и 50 останутся мягкими.

Твердость лучше испытывать на твердомере с алмазным конусом.

Рекомендуемый режим закалки и получаемая при этом твердость приводится в табл. 1. Надо помнить, что на поверхности прутков, как правило, располагается обезуглероженный слой, и его следует удалить. Необходимо пользоваться документацией, сопровождающей сталь. В ней указывается химический состав стали и размер поперечного сечения прутка. Иногда достаточно проверить один из размеров сечения, чтобы рассортировать перепутанные стали, а иногда можно разделить стали по маркам по внешнему виду, если помнить, что горячекатаная сталь всегда покрыта окалиной, а холоднотянутая имеет светлую поверхность без окалины.

Если пробу на искру произвести квалифицированно, а при необходимости учесть все дополнительные показатели стали (вид излома, твердость после закалки с охлаждением в различных средах и т. д.), то во многих случаях можно успешно рассортировать стали по маркам. Целесообразность той или иной пробы должна определяться конкретной задачей и наличием на заводе других методов анализа. Спектральный анализ и проба на искру должны дополнять друг друга.

Сталь 12Х18Н9 — искры светло-желтые, короткие, в небольшом количестве, почти без разветвлений с красно-желтым пучком в конце разветвления и тремя-пятью мелкими красными крупинками на разветвлениях. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь Х12Ф1 — искры желтые, короткие, густые звёздочки, концы нитей острые с отдельными красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 12X13 — искры светло-желтые, короткие, с небольшими пучкообразными разветвлениями, с мелкими красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

markmet.ru