Подача на зуб при фрезеровании – Как подобрать режим резания при фрезеровании?

alexxlab | 27.12.2020 | 0 | Вопросы и ответы

| Материал / вид работы | Инструмент | Подача XY (мм/мин) | Врезание Z (мм/мин) | Обороты шпинделя (об/мин) | Глубина за проход (мм) |

| Пластик ПВХ / раскрой | Фреза 3,175 (1,2-заходная) Фреза 6 (1,2-заходная) | 600-1500 | 150-300 | 15000-24000 | До 5 |

| Оргстекло / Раскрой, выборка | Фреза 3,175 (1-заходная) Фреза 6 (1-заходная) | 500-1400 | 150-300 | 15000-19000 | До 5 |

| Оргстекло / гравировка | Гравер конический 3,175 Гравер конический 6 | 200-1200 | 50-100 | 15000-20000 | До 2 |

| Композит / раскрой | Фреза 3,175 (1,2-заходная) Фреза 6 (1,2-заходная) | 500-850 | 100-200 | 15000-18000 | До 5 |

| Дерево / Выборка, раскрой | Фреза 3,175 (1-заходная) | 600-1000 | 150-300 | 17000-22000 | До 5 |

| Дерево / Выборка, раскрой | Фреза 6 (1,2-заходная) | 600-1200 | 150-300 | 15000-22000 | До 10 |

| Дерево / гравировка | Гравер конический 3,175 Гравер конический 6 | 500-900 | 150-300 | 17000-24000 | До 4 |

| ДСП / Раскрой | Фреза 6 (1,2-заходная) | 500-850 | 150-250 | 17000-22000 | До 8 |

| МДФ / Раскрой Выборка | Фреза 6 (1,2-заходная) Компрессионная или с удалением стружки вниз | 500-1500 | 150-250 | 18000-24000 | До 10 |

| Алюминий Д16Т / Выборка, раскрой | Фреза 3,175 (1, 3-заходная) Фреза 6 (1,3-заходная) Рекомендуется подача СОЖ | 700-1200 | 10-80 | 15000-22000 | До 0,4 |

| Алюминий Д16Т / Сверление фрезой, многопроходное с выводом | Фреза 3,175 (1-заходная) Специальная Рекомендуется подача СОЖ | – | 10-30 | 15000-19000 | 2-4 |

| Бронза, Латунь / гравировка | Гравер конический 3,175 Гравер конический 6 Рекомендуется подача СОЖ | 200-500 | 10-80 | 15000-24000 | До 0,3 |

| Бронза, Латунь / Выборка, раскрой | Фреза 3,175 (1, 3-заходная) Рекомендуется подача СОЖ | 500-850 | 10-80 | 15000-18000 | До 0,4 |

| Магний / гравировка | Гравер конический 3,175 Гравер конический 6 Рекомендуется подача СОЖ | 300-850 | 30-100 | 13000-17000 | До 0,4 |

agranat-avia.ru

Подача на зуб для твердосплавных фрез. Скорость вращения фрезы

К атегория:

Фрезерные работы

Выбор рациональных режимов фрезерования

Выбрать рациональный режим фрезерования на данном станке означает, что для данных условий обработки (материал и марка заготовки, ее профиль и размеры, припуск на обработку) надо выбрать оптимальный тип и размер фрезы, марку материала и геометрические параметры режущей части фрезы, смазочно-охлаждаю-щую жидкость и назначить оптимальные значения следующих параметров режима резания: В, t, sz. v, п, Ne, Тм.

Из формулы (32) следует, что на объемную производительность фрезерования параметры В, t, sz и v оказывают одинаковое влияние, так как каждый из них входит в формулу в первой степени. Это означает, что при увеличении любого из них, например, в два раза (при прочих неизменных параметрах) объемная производительность увеличится также в два раза. Однако на стойкость инструмента указанные параметры оказывают далеко не одинаковое влияние (см. § 58). Поэтому с учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в такой последовательности: глубина резания, подача на зуб и скорость резания. Поэтому и выбор этих параметров режимов резания при фрезеровании на данном станке следует начинать в той же последовательности, а именно:

1. Назначается глубина резания в зависимости от припуска на обработку, требований к шероховатости поверхности и мощности станка. Припуск на обработку желательно снять за один проход с учетом мощности станка. Обычно глубина резания при черновом фрезеровании не превышает 4-5 мм. При черновом фрезеровании торцовыми твердосплавными фрезами (головками) на мощных фрезерных станках она может достигать 20-25 мм и более. При чистовом фрезеровании глубина резания не превышает 1-2 мм.

2. Назначается максимально допустимая по условиям обработки подача. При установлении максимально допустимых подач следует применять подачи на зуб, близкие к «ломающим».

Последняя формула выражает зависимость подачи на зуб от глубины фрезерования и диаметра фрезы. Величина максимальной толщины среза, т. е. значение постоянного коэффициента I с в формуле (21), зависит от физико-механических свойств обрабатываемого материала \ (для данного типа и конструкции фрезы). Значения максимально допустимых подач ограни- j чиваются различными факторами:

а) при черновой обработке – жесткостью и виброустойчивостью инструмента (при доста- i точной жесткости и виброустойчивости станка),’ жесткостью обрабатываемой заготовки и прочностью режущей части инструмента, например зуба фрезы, недостаточным объемом стружечных канавок, например, для дисковых фрез и др. Так, подача на зуб при черновом фрезеровании стали цилиндрическими фрезами со вставными ножами и крупным зубом выбирается в пределах 0,1-0,4 мм/зуб, а при обработке чугуна до 0,5 мм/зуб;

б) при чистовой обработке – шероховатостью поверхности, точностью размера, состоянием поверхностного слоя и др. При чистовом фрезеровании стали и чугуна назначается сравнительно малая подача на зуб фрезы (0,05-0,12 мм/зуб).

3. Определяется скорость резания; так как она оказывает самое большое влияние на стойкость инструмента, то ее выбирают исходя из принятой для данного инструмента нормы стойкости. Скорость резания определяется по формуле (42) или по таблицам нормативов режимов резания в зависимости от глубины и ширины фрезерования, подачи на зуб, диаметра фрезы, числа зубьев, условий охлаждения и др.

4. Определяется действующая мощность резания Ne при выбранном режиме по таблицам нормативов или по формуле (39а) и сопоставляется с мощностью станка.

5. По установленной скорости резания (и, или i^) определяется ближайшая ступень частоты вращения шпинделя станка из числа имеющихся на данном станке по формуле (2) или по графику (рис. 174). Из точки, соответствующей принятой скорости резания (например, 42 м/мин), проводят горизонтальную линию, а из точки с отметкой выбранного диаметра фрезы (например, 110 мм) – вертикальную. По точке пересечения указанных линий определяют ближайшую ступень чисел оборотов шпинделя. Так, в примере, показанном на рис. 172, при фрезеровании фрезой диаметром D = 110 мм со скоростью резания 42 м/мин частота вращения шпинделя будет равна 125 об/мин.

Рис.174 Номограмма частоты вращения фрезы

6. Определяется минутная подача по формуле (4) или по графику (рис. 175). Так, при фрезеровании фрезой D = 110 мм, z = 10 при sz = = 0,2 мм/зуб и п = 125 об/мин минутная подача по графику определяется следующим образом. Из точки, соответствующей подаче на зуб sг = 0,2 мм/ зуб, проводим вертикальную линию до пересечения с наклонной линией, соответствующей числу зубьев фрезы г = 10. Из полученной точки проводим горизонтальную линию до пересечения с наклонной линией, соответствующей принятой частоте вращения шпинделя л = 125 об/мин. Далее из полученной точки проводим вертикальную линию. Точка пересечения этой линии с нижней шкалой минутных подач, имеющихся на данном станке, определяет ближайшую ступень минутных подач.

7. Определяется машинное время.

Машинное время. Время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего, н

optistore.ru

ОПРЕДЕЛЕНИЕ ГЛУБИНЫ РЕЗАНИЯ, ПОДАЧИ И СКОРОСТИ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ. Основы фрезерования |

При фрезеровании выбор наивыгоднейшего режима резания заключается в определении наиболее рациональных глубины резания и числа проходов, подачи на один зуб фрезы и скорости резания.

Глубина резания. При черновой обработке назначают возможно большую глубину резания, соответствующую толщине всего припуска.

При получистовой обработке (до V 5) глубина резания назначается в зависимости от заданных точности и чистоты поверхности в пределах от 0,5 до 1,5—2,0 мм. Чистота обработки со знаками V 5—V 7 достигается при глубине резания от 0,1 до 0,4 мм.

Количество проходов зависит от требуемых чистоты и точности обработки, жесткости закрепления заготовки и мощности станка, а также величины погрешности предшествующей обработки.

Если мощность станка не позволяет снять весь припуск за один проход, приходится делать несколько проходов.

Для случая фрезерования стальных поковок, стальных и чугунных отливок, покрытых окалиной, литейной коркой или загрязненных формовочным песком, глубина фрезерования должна быть больше толщины загрязненного слоя, чтобы зубья фрезы не оставляли на обработанной поверхности черновин. При этом скольжение зуба по корке истирающее действует на фрезу, ускоряя механический износ режущей кромки и снижая ее стойкость.

Ширина фрезерования. Ширина фрезерования задается в чертеже детали, она равна ее ширине. Но в случае обработки нескольких заготовок, закрепленных параллельно в одном зажимном приспособлении, ширина фрезерования кратна ширине заготовок.

Выбор диаметра фрезы. В зависимости от глубины и ширины фрезерования выбирают диаметр фрезы. В табл. 4 приведены диаметры цилиндрических фрез, в табл. 5 — диаметры торцовых, а в табл. 6 — диаметры дисковых фрез.

Таблица 4 Рекомендуемые диаметры цилиндрических фрез

| ||||||||||||||||||||||||

Таблица 5 Рекомендуемые диаметры торцовых фрез и фрезерных головок

| ||||||||||||||||||||||||

Таблица 6.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

dlja-mashinostroitelja.info

Выбор рациональных режимов фрезерования – Фрезерные работы

Выбор рациональных режимов фрезерования

Категория:

Фрезерные работы

Выбор рациональных режимов фрезерования

Выбрать рациональный режим фрезерования на данном станке означает, что для данных условий обработки (материал и марка заготовки, ее профиль и размеры, припуск на обработку) надо выбрать оптимальный тип и размер фрезы, марку материала и геометрические параметры режущей части фрезы, смазочно-охлаждаю-щую жидкость и назначить оптимальные значения следующих параметров режима резания: В, t, sz. v, п, Ne, Тм.

Из формулы (32) следует, что на объемную производительность фрезерования параметры В, t, sz и v оказывают одинаковое влияние, так как каждый из них входит в формулу в первой степени. Это означает, что при увеличении любого из них, например, в два раза (при прочих неизменных параметрах) объемная производительность увеличится также в два раза. Однако на стойкость инструмента указанные параметры оказывают далеко не одинаковое влияние (см. § 58). Поэтому с учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в такой последовательности: глубина резания, подача на зуб и скорость резания. Поэтому и выбор этих параметров режимов резания при фрезеровании на данном станке следует начинать в той же последовательности, а именно:

1. Назначается глубина резания в зависимости от припуска на обработку, требований к шероховатости поверхности и мощности станка. Припуск на обработку желательно снять за один проход с учетом мощности станка. Обычно глубина резания при черновом фрезеровании не превышает 4—5 мм. При черновом фрезеровании торцовыми твердосплавными фрезами (головками) на мощных фрезерных станках она может достигать 20—25 мм и более. При чистовом фрезеровании глубина резания не превышает 1—2 мм.

2. Назначается максимально допустимая по условиям обработки подача. При установлении максимально допустимых подач следует применять подачи на зуб, близкие к «ломающим».

Последняя формула выражает зависимость подачи на зуб от глубины фрезерования и диаметра фрезы. Величина максимальной толщины среза, т. е. значение постоянного коэффициента I с в формуле (21), зависит от физико-механических свойств обрабатываемого материала \ (для данного типа и конструкции фрезы). Значения максимально допустимых подач ограни- j чиваются различными факторами:

а) при черновой обработке — жесткостью и виброустойчивостью инструмента (при доста- i точной жесткости и виброустойчивости станка),’ жесткостью обрабатываемой заготовки и прочностью режущей части инструмента, например зуба фрезы, недостаточным объемом стружечных канавок, например, для дисковых фрез и др. Так, подача на зуб при черновом фрезеровании стали цилиндрическими фрезами со вставными ножами и крупным зубом выбирается в пределах 0,1—0,4 мм/зуб, а при обработке чугуна до 0,5 мм/зуб;

б) при чистовой обработке — шероховатостью поверхности, точностью размера, состоянием поверхностного слоя и др. При чистовом фрезеровании стали и чугуна назначается сравнительно малая подача на зуб фрезы (0,05-0,12 мм/зуб).

3. Определяется скорость резания; так как она оказывает самое большое влияние на стойкость инструмента, то ее выбирают исходя из принятой для данного инструмента нормы стойкости. Скорость резания определяется по формуле (42) или по таблицам нормативов режимов резания в зависимости от глубины и ширины фрезерования, подачи на зуб, диаметра фрезы, числа зубьев, условий охлаждения и др.

4. Определяется действующая мощность резания Ne при выбранном режиме по таблицам нормативов или по формуле (39а) и сопоставляется с мощностью станка.

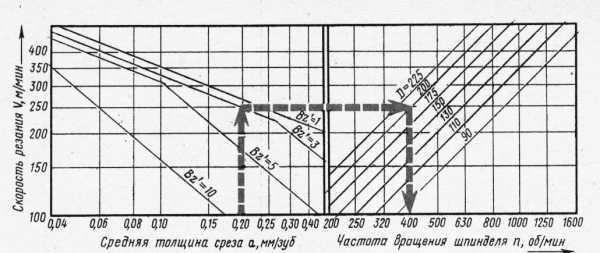

5. По установленной скорости резания (и, или i^) определяется ближайшая ступень частоты вращения шпинделя станка из числа имеющихся на данном станке по формуле (2) или по графику (рис. 174). Из точки, соответствующей принятой скорости резания (например, 42 м/мин), проводят горизонтальную линию, а из точки с отметкой выбранного диаметра фрезы (например, 110 мм) — вертикальную. По точке пересечения указанных линий определяют ближайшую ступень чисел оборотов шпинделя. Так, в примере, показанном на рис. 172, при фрезеровании фрезой диаметром D = 110 мм со скоростью резания 42 м/мин частота вращения шпинделя будет равна 125 об/мин.

Рис.174 Номограмма частоты вращения фрезы

6. Определяется минутная подача по формуле (4) или по графику (рис. 175). Так, при фрезеровании фрезой D = 110 мм, z = 10 при sz = = 0,2 мм/зуб и п = 125 об/мин минутная подача по графику определяется следующим образом. Из точки, соответствующей подаче на зуб sг = 0,2 мм/ зуб, проводим вертикальную линию до пересечения с наклонной линией, соответствующей числу зубьев фрезы г = 10. Из полученной точки проводим горизонтальную линию до пересечения с наклонной линией, соответствующей принятой частоте вращения шпинделя л = 125 об/мин. Далее из полученной точки проводим вертикальную линию. Точка пересечения этой линии с нижней шкалой минутных подач, имеющихся на данном станке, определяет ближайшую ступень минутных подач.

7. Определяется машинное время.

Машинное время. Время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего, называется машинным временем (например, на фрезерование плоскости заготовки с момента включения механической продольной подачи до момента ее выключения).

Рис. 1. Номограмма минутной подачи

Повышение производительности при обработке на металлорежущих станках ограничивается двумя основными факторами: производственными возможностями станка и режущими свойствами инструмента. Если производственные возможности станка малы и не позволяют полностью использовать режущие свойства инструмента, то производительность такого станка будет составлять лишь некоторую часть от возможной производительности при максимальном использовании инструмента. В том случае, когда производственные возможности станка значительно превышают режущие свойства инструмента, на станке может быть достигнута максимально возможная при данном инструменте производительность, но при этом не будут полностью использованы возможности станка, т. е. мощность станка, максимально допустимые силы резания и т. д. Оптимальными с точки зрения производительности и экономичности использования станка и инструмента будут такие случаи, когда производственные мощности станка и режущие свойства инструмента будут совпадать или близки друг к другу.

Это условие положено в основу так называемых производственных характеристик станков, которые были предложены и разработаны проф. А. И. Кашириным. Производственная характеристика станка представляет собой график зависимостей возможностей станка и инструмента. Производственные характеристики позволяют облегчить и упростить определение оптимальных режимов резания при обработке на данном станке.

Режущие свойства того или иного инструмента характеризуются режимами резания, которые допускаются в процессе обработки. Скорость резания при заданных условиях обработки можно определить по формуле (42, а). Практически же ее находят по таблице режимов резания, которые приведены в справочниках нормировщика или технолога. Однако следует отметить, что нормативы по режимам резания как для фрезерования, так и для других видов обработки разрабатываются, исходя из режущих свойств инструмента для различных случаев обработки (тип и размер инструмента, вид и марка материала режущей части, обрабатываемый материал и др.), и не связаны со станками, на которых будет производиться обработка. Так как производственные возможности различных станков разные, то практически осуществимый оптимальный режим обработки на разных станках будет различным для одних и тех же условий обработки. Производственные возможности станков зависят прежде всего от эффективной мощности станка, частоты вращения, подач и др.

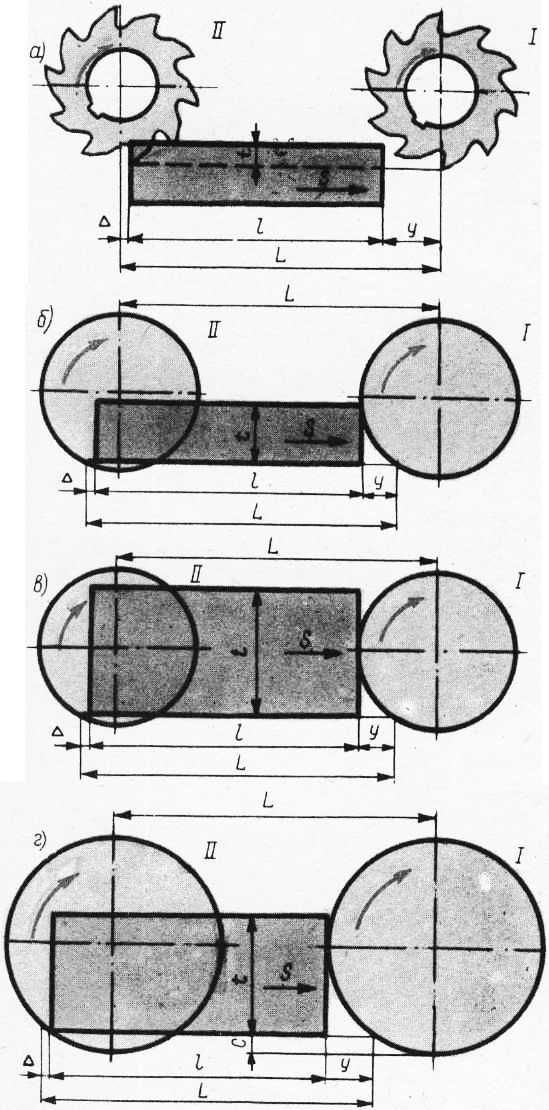

Рис. 2. Врезание и перебег

Производственные характеристики фрезерных стянкои для случая (Ьпезепования тогшо-выми фрезами были разработаны проф. А. И. Кашириным и автором.

Принцип построения производственных характеристик фрезерных станков (номограмм) для работы торцовыми фрезами основан на совместном графическом решении двух уравнений, которые характеризуют зависимость скорости резания vT по формуле (42) при -Bz’ = const, с одной стороны, и скорости резания ид„ допускаемой мощностью станка, — с другой. Скорость резания vN может быть определена по формуле

Рис. 3. Производственная характеристика консольно-фрезерного станка 6Р13

Реклама:

Читать далее:

Классификация фрез

Статьи по теме:

pereosnastka.ru

Расчет режимов обработки при фрезерных работах (включая зубофрезерование)

Методика расчета режимов резания при фрезерных работах

Материал инструмента для обработки сталей назначать Т15К6; для обработки чугуна – ВК6; для обработки медных и алюминиевых сплавов – Р6М5.

При расчетах следует задаваться подачей инструмента, глубиной резания и шириной фрезерования. Подачи выбирать согласно

таблицам 1, 2 и 3.

|

Ra |

Подача, мм/об |

|||||||

|

Торцовые и дисковые фрезы |

Цилиндрические фрезы из быстрорежущей стали, при диаметре фрезы |

|||||||

|

Сталь |

Чугун, медные и алюминиевые сплавы |

|||||||

|

Твердоспл |

Быстрорез |

40-75 |

90-130 |

150-200 |

40-75 |

90-130 |

150-200 |

|

|

3.2 |

0,5-1,0 |

0,5-1,2 |

1,0-2,7 |

1,7-3,8 |

2,3-5,0 |

1,0-2,3 |

1,4-3,0 |

1,9-3,7 |

|

1.6 |

0,4-0,6 |

0,2-0,5 |

0,6-1,5 |

1,0-2,1 |

1,3-2,8 |

0,6-1,3 |

0,8-1,7 |

1,1-2,1 |

Таблица 1

|

Диаметр фрезы, мм |

Подача на зуб при фрезеровании концевыми фрезами, при глубине фрезерования, мм |

|||||

|

Сталь |

Чугун |

|||||

|

1-3 |

5 |

8 |

1-3 |

5 |

8 |

|

|

10-12 |

0,01-0,03 |

– |

– |

0,01-0,04 |

– |

– |

|

14-16 |

0,02-0,06 |

0,02-0,04 |

– |

0,03-0,07 |

0,02-0,05 |

– |

|

18-22 |

0,04-0,07 |

0,03-0,05 |

0,02-0,04 |

0,05-0,09 |

0,04-0,06 |

0,03-0,05 |

Таблица 2

|

Диаметр фрезы, мм |

Фрезерование на шпоночно-фрезерных станках с маятниковой подачей при глубине фрезерования на один двойной ход, составляющий часть глубины шпоночного паза |

Фрезерование на вертикально-фрезерных станках за один проход |

||

|

Осевое врезание на глубину шпоночного паза |

Продольное движение при фрезеровании шпоночного паза |

|||

|

Глубина фрезерования |

Подача на зуб, мм |

|||

|

6 |

0,3 |

0,10 |

0,006 |

0,020 |

|

8 |

0,3 |

0,12 |

0,007 |

0,022 |

|

10 |

0,3 |

0,16 |

0,008 |

0,024 |

|

12 |

0,3 |

0,18 |

0,009 |

0,026 |

|

16 |

0,4 |

0,25 |

0,010 |

0,028 |

|

18 |

0,4 |

0,28 |

0,011 |

0,030 |

|

20 |

0,4 |

0,31 |

0,011 |

0,032 |

Таблица 3

Скорость резания при фрезеровании рассчитывается по формуле для всех видов обработки:

Т- стойкость фрезы (см таблицу 4)

B- ширина фрезерования

sz– подача на зуб

t- глубина фрезерования

D- диаметр фрезы

Сv,x,y,q,m,u- коэффициенты, зависящие от условий обработки (см таблицу 5)

|

Диаметр фрезы, мм |

до 60 |

60-150 |

150-250 |

более 250 |

|

Стойкость фрезы, мин |

120 |

180 |

240 |

300 |

Таблица 4

|

Тип фрезы, материал |

Сv |

q |

x |

y |

u |

m |

|

Обработка стали |

|

|

|

|

|

|

|

Торцовые Т15К6 |

332 |

0,2 |

0,1 |

0,4 |

0,2 |

0,2 |

|

Цилиндрические Т15К6 |

616 |

0,17 |

0,2 |

0,3 |

0,08 |

0,33 |

|

Цилиндрические Р6М5 |

36 |

0,45 |

0,3 |

0,4 |

0,1 |

0,33 |

|

Дисковые Т15К6 |

1300 |

0,2 |

0,4 |

0,12 |

0 |

0,35 |

|

Дисковые Р6М5 |

69 |

0,25 |

0,3 |

0,2 |

0,1 |

0,2 |

|

Концевые напайные Т15К6 |

150 |

0,44 |

0,24 |

0,26 |

0,1 |

0,37 |

|

Концевые цельные Р6М5 |

48 |

0,45 |

0,5 |

0,5 |

0,1 |

0,33 |

|

Прорезные и отрезные Р6М5 |

53 |

0,25 |

0,3 |

0,2 |

0,2 |

0,2 |

|

Обработка чугуна |

|

|

|

|

|

|

|

Торцовые ВК6 |

445 |

0,2 |

0,15 |

0,35 |

0,2 |

0,3 |

|

Цилиндрические ВК6 |

1180 |

0,37 |

0,4 |

0,2 |

0,23 |

0,42 |

|

Цилиндрические Р6М5 |

58 |

0,7 |

0,5 |

0,2 |

0,3 |

0,25 |

|

Дисковые Р6М5 |

72 |

0,2 |

0,5 |

0,4 |

0,1 |

0,15 |

|

Концевые цельные Р6М5 |

72 |

0,7 |

0,5 |

0,2 |

0,3 |

0,25 |

|

Прорезные и отрезные Р6М5 |

30 |

0,2 |

0,5 |

0,4 |

0,2 |

0,15 |

|

Обработка алюминиевых сплавов |

|

|

|

|

|

|

|

Торцовые Р6М5 |

155 |

0,25 |

0,1 |

0,4 |

0,15 |

0,2 |

|

Цилиндрические Р6М5 |

134 |

0,45 |

0,3 |

0,4 |

0,1 |

0,2 |

|

Дисковые Р6М5 |

183 |

0,25 |

0,3 |

0,4 |

0,1 |

0,2 |

|

Концевые цельные Р6М5 |

186 |

0,45 |

0,3 |

0,2 |

0,1 |

0,33 |

|

Прорезные и отрезные Р6М5 |

200 |

0,25 |

0,3 |

0,2 |

0,2 |

0,2 |

Таблица 5

Kv- поправочный коэффициент

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 6)

Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 7)

Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 8)

КматV– поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 9)

|

Главный угол в плане φ |

15 |

30 |

45 |

60 |

75 |

90 |

|

К φv |

1,6 |

1,25 |

1,1 |

1,0 |

0,93 |

0,87 |

Таблица 6

|

Заготовка |

Покат |

Поковка, литье под давлением |

Отливка (чугун) |

Отливка (медные и алюмин. сплавы) |

|

К заг |

0,9 |

0,8 |

0,8 |

0,9 |

Таблица 7

|

Материал обрабатываемый |

|

|

|

|

|

|

|

Сталь

|

Т5К12М |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

ВК8 |

|

0,35 |

0,65 |

0,8 |

1,0 |

1,4 |

0,4 |

|

|

Чугун серый 190 НВ |

ВК8 |

ВК6 |

ВК4 |

ВК3 |

|

|

|

0,83 |

1,0 |

1,1 |

1,15 |

|

|

|

|

Алюминиевые и медные сплавы |

Р6М5 |

ВК4 |

ВК6 |

9ХС |

У12А |

|

|

1,0 |

2,5 |

2,7 |

0,6 |

0,5 |

|

Таблица 8

|

Обрабатываемый материал |

КматV |

Показатель n |

|||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

||||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

1 |

|

|

1,75 |

||||

|

|

1,75 |

||||

|

хромистая сталь |

1,75 |

||||

|

С>0.6% |

1,75 |

||||

|

Чугун серый |

|

1,7 |

1,25 |

||

|

Медные сплавы |

1 |

— |

— |

||

|

Алюминиевые сплавы |

1 |

— |

— |

||

Таблица 8

Методика применима к использованию в системе ТехноПро для расчетов режимов резания. Коэффициенты из таблицы 5 необходимо внести в информационную базу режущего инструмента и использовать в условии расчета при фрезеровании. Величину подачи необходимо вводить вручную.

Зубофрезерование

При зубофрезеровании скорость резания (при аналитическом методе) зависит от стойкости инструмента, подачи и, в меньшей мере, от модуля. Номенклатура червячных колес имеет максимум по модулю 8, поэтому согласно расчетным таблицам, имеет смысл назначать режимы одинаковые для всего ряда (в таблицах режимы незначительно отличаются, по мере изменения параметров детали).

Подача при зубофрезеровании назначается:

-при черновой обработке, в зависимости от жесткости СПИД

-при чистовой, в зависимости от требуемой шероховатости

Рекомендуется сразу применять чистовую радиальную подачу, чтобы избежать перегрузки системы СПИД. Рекомендованные величины подач в таблице 9.

|

Шероховатость |

Подача, мм/об при значении модуля |

|

|

до 6 |

свыше 6 |

|

|

3,2 |

1,4 |

2,0 |

|

1,6 |

0,8 |

0,9 |

Таблица 9

Фактическое значение подачи должно учитывать влияние коэффициента К1:

К1 –коэффициент, зависящий от числа заходов фрезы (см таблицу 10)

|

Число заходов фрезы |

1 |

2 |

3 |

|

К1 |

1,0 |

0,75 |

0,65 |

Таблица 10

Скорость резания определяется по таблице 11.

|

Модуль |

до 4 |

5, 6 |

8 |

|

Скорость резания |

50 |

44 |

35 |

Таблица 11

Так же как и подача, скорость резания корректируется коэффициентами:

Kv1- коэффициент, зависящий от назначенной стойкости фрезы

Нормативные периоды стойкости фрез при чистовой обработке равны 240 мин для всех модулей. Коэффициент Kv1 отражает разницу между назначенной стойкостью и нормативной (см таблицу 12)

|

Отношение принятой стойкости к нормативной |

1 |

2,0 |

3,0 |

|

Kv1 |

1,0 |

0,8 |

0,7 |

Таблица 12

Kv2- коэффициент, зависящий от числа заходов фрезы (см таблицу 13)

|

Число заходов фрезы |

1 |

2 |

3 |

|

Kv2 |

1,0 |

0,75 |

0,65 |

Таблица 13

Kv3- коэффициент, зависящий от характера обработки (см таблицу 14)

|

Характер обработки |

Черновая |

Получистовая |

Чистовая |

|

Kv3 |

1,0 |

1,2 |

1,4 |

Таблица 14

Обсуждение методики в соответствующей теме форума.

xn--e1aflbecbhjekmek.xn--p1ai

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system SANDVIK COROMANT | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (Всего 359 стр.) | |||||

136 Пособие SANDVIK COROMANT 2009 Обработка металлов резанием Инструмент и оснастка Стр.D5 | |||||

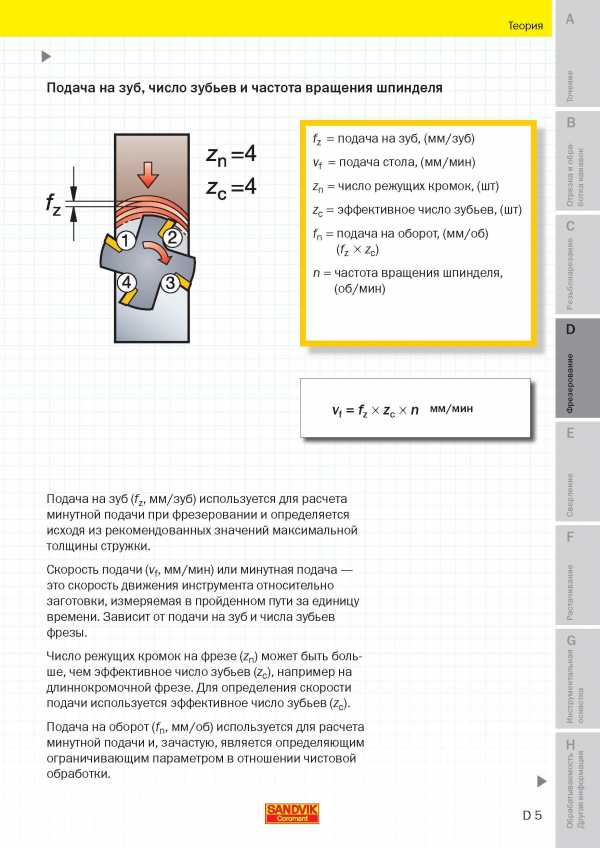

Подача на зуб (fz, мм/зуб) используется для расчета минутной подачи при фрезеровании и определяется исходя из рекомендованных значений максимальн Подача на зуб (fz, мм/зуб) используется для расчета минутной подачи при фрезеровании и определяется исходя из рекомендованных значений максимальной толщины стружки. орость подачи (vf, мм/мин) или минутная подача это скорость движения инструмента относительно заготовки, измеряемая в пройденном пути за единицу времени. Зависит от подачи на зуб и числа зубьев фрезы. Число режущих кромок на фрезе (zn) может быть больше, чем эффективное число зубьев (zc), например на длиннокромочной фрезе. Для определения скорости подачи используется эффективное число зубьев (zc). Подача на оборот (fn, мм/об) используется для расчета минутной подачи и, зачастую, является определяющим ограничивающим параметром в отношении чистовой обработки. SANDVIK D 5 Теория Подача на зуб, число зубьев и частота вращения шпинделя A zn =4 zc=4 fz = подача на зуб, (мм/зуб) vf = подача стола, (мм/мин) zn = число режущих кромок, (шт) zc = эффективное число зубьев, (шт) fn = подача на оборот, (мм/об) (fz х Zc) n = частота вращения шпинделя, (об/мин) vf = fz х zc х n мм/мин | |||||

См.также / See also : | |||||

| | |||||

| SANDVIK COROMANT | |||||

| | |||||

Руководство SANDVIK COROMANT 2015 Тяжелое точение железнодорожных колёс (50 страниц) | Руководство SANDVIK COROMANT 2015 Решения для зубофрезерования (50 страниц) | Руководство SANDVIK COROMANT 2012 Антивибрационный инструмент (100 страниц) | Руководство SANDVIK COROMANT 2010 по металлообработке (800 страниц) | Руководство SANDVIK COROMANT 2010 Обработка жаропрочных сплавов (132 страницы) | Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент (216 страниц) |

Руководство SANDVIK COROMANT 2010 Резьбонарезной инструмент (118 страниц) | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (359 страниц) | Руководство SANDVIK COROMANT 2008 Отрезка и обработка канавок (84 страницы) | Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент (195 страниц) | Руководство SANDVIK COROMANT 2005 по обработке металлов резанием (564 страницы) | Учебник SANDVIK COROMANT 2003 Обработка резанием (301 страница) |

| | |||||

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (Всего 359 стр.) | |||||

| | |||||

| 133 Высокопроизводительный фрезерный инструмент Sandvik Coromant с твердосплавными многогранными режущими пластинами Иллюстрация торцевой сборной фре | 134 | 135 Теория основы фрезерной обработки металлов Термины и определения Скорость резания, диаметр инструмента и частота вращения шпинделя n = частота вр | 137 Теоретическе основы фрезерного дела Глубина фрезерования (ap, мм) показывает, сколько материала удаляется с заготовки торцем фрезы Это расстояние | 138 Попутное и встречное фрезерование Описание методов фрезерной обработки металлов и сплавов Попутное фрезерование предпочтительный метод При попутн | 139 Теория при фрезерной обработке на станках Образование стружки в зависимости от положения фрезы Контакт режущей кромки и обрабатываемого материала |

lab2u.ru

Коронка Винтовые пластинки | 10…12 14…16 18…22 20 25 30 40 50 60 | 0,01…0,03 0,02…0,06 0,04…0,07 0,06…0,10 0,08…0,12 0,10…0,15 0,10…0,18 0,10…0,20 0,12…0,20 | – 0,02 0,04 0,03 0,05 0,05 0,08 0,06…0,10 0,08…0,12 0,08…0,13 0,10…0,15 0,10…0,16 | – – 0,02…0,04 0,03 0,05 0,05…0,10 0,06…0,10 0,06…0,11 0,08 0,12 0,10 0,12 | – – – – 0,05…0,08 0,05…0,09 0,05…0,10 0,06…0,10 0,08…0,12 | – – – – – – 0,04…0,07 0,05…0,09 0,06…0,10 | – – – – – – – 0,05…0,08 0,06…0,10 | – – – – – – – 0,05…0,06 0,06…0,08 |

studfiles.net