После сварки термообработка – –

alexxlab | 17.01.2020 | 0 | Вопросы и ответы

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шва

Обработка сварного шваОсновные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

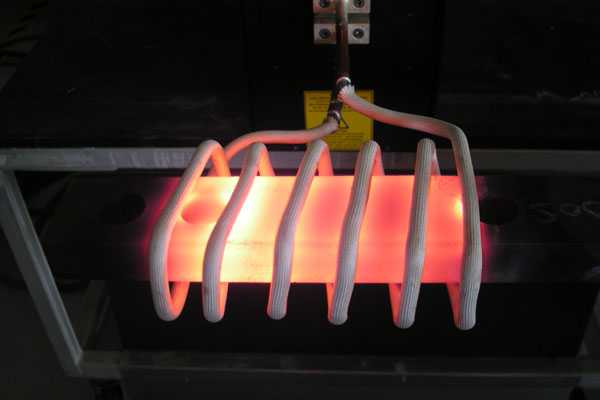

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

- Индукционный отпуск сварного шва

- Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

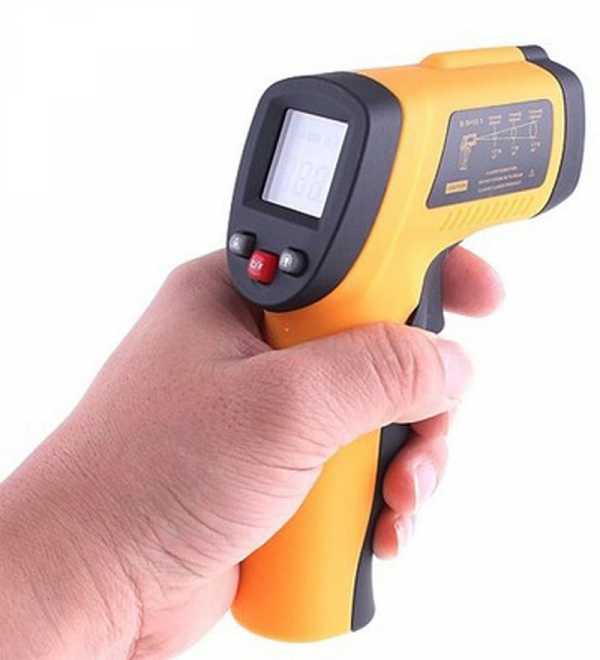

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Термообработка сварных швов и соединений

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Поделись с друзьями

0

0

0

1

svarkalegko.com

Термическая обработка и правка изделий после сварки. Термообработка сталей после сварки

4. Термообработка после сварки (табл. 12).

Таблица 12

Тепловой режим сварки мартенситных сталей

Марка стали | Температура подогрева, С | Время пролеживания до термообработки, ч | Термическая обработка |

15Х11МФ 15Х12ВНМФ 18Х11МНФБ 13Х11Н2В2МФ | 300 | Не допускается | Отпуск при Т = 700…720 С (без охлаждения ниже Тпод). При толщине t 30 мм перед термообработкой рекомендуется “подстуживание” до 100 С |

12Х11В2МФ | 250…300 | 72 | Отпуск при Т = 715…745 С (предварительный) и 735…765 С (окончательный) |

10Х12НД | 100 | Не допускается | Отпуск при Т = 650 С с предварительным “подстуживанием” |

06Х12Н3Д | 200 | Не допускается | Отпуск при Т = 610…630 С (предварительный) и 625…650 С (окончательный) |

6.2.1. Технология сварки и свойства сварных соединений

Среди способов сварки мартенситных сталей плавлением наибольшее распространение получила РДС, которая позволяет получить сварные швы однородные по химическому составу с основным металлом. Это электроды КТИ-9, КТИ-10 и ЦЛ-32 фтористо-кальциевого типа, обеспечивающие наплавленный металл с 10…12 % Cr, 0,8 % Niи 1 %Mo, а для ЦЛ-32 еще и 1 % W.

Пониженное содержание углерода (0,02…0,08 %) повышает вязкость швов. Наряду с “однородными” электродами применяют также аустенитные электроды марок ЗиО (Э-10Х25Н13Г2) и ЭЛ-395/9 (Э-11Х15Н25М6АГ2).

Для АДС под флюсом используют сварочные проволоки Св-15X12НМВФБ и Св-15X12ГНМБФ и низкокремнистые безмарганцовистые солеоксидные флюсы ОФ-6 и ФН-17, позволяющие получать наплавленный металл с низким содержанием диффузионного водорода (до 3 см3/100 г).

Независимо от толщины изделий сварного соединения мартенситных

pellete.ru

Термообработка при сварке металла | Сварка своими руками

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение.

Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью.

При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае.

Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения.

Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.

Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг.

Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

svarka-master.ru

Термообработка после сварки – Справочник химика 21

Термообработка после сварки [c.279]Термическую обработку в заводских условиях можно выполнять по следующим режимам закалка с отпуском и термообработка после сварки нормализация с отпуском и термообработка после сварки только термообработка после сварки Очевидно, что риск неполучения желаемых свойств является наибольшим при первом и наименьшим при последнем режиме термообработки. Поэтому при выборе оптимальным материалом следует считать тот, который требует минимального числа заводских термообработок. Разность температур отпуска стали и термообработки после сварки часто оказывается незначительной. В этом случае для получения наилучшего сочетания прочности и ударной вяз- [c.213]

При термообработке после сварки имеют место следующие проблемы. Так, для получения наилучших характеристик ударной вязкости металла сварного шва температура термообработки должна соответствовать ее верхнему пределу. С другой стороны, слишком высокая температура (или очень длительный нагрев) будет снижать предел текучести и длительную прочность стали [c.214]

Основной металл Метод сварки Сварочный материал Вид термообработки после сварки Ф. [c.86]

При соединении частей вала требуется его термообработка после сварки и проточка наставки после удлинения. [c.161]

Наиболее опасны разрывы трубопроводов или их элементов с низкой ударной вязкостью или не прошедших необходимую-термообработку после сварки, так как при этом может произойти полный разрыв трубопровода по окружности, сопровождаемый интенсивным истечением газов. [c.66]

Эти статьи служат примером важности проблемы свариваемости сталей и обеспечением механических свойств, связанных со сварными соединениями, которые не подвергаются термообработке после сварки. [c.281]

Сварной образец поперечный стыковой шов сварка методом Т16 с использованием электрода. Повторная термообработка после сварки до состояния Тб. Образец анодированный Часть одного образца отсутствовала. 5 С образца сошло 80 % плакировки. Сошло 10 % плакировки. Плакировка толщиной 0,078 мм. Сошло 15 % плакировки. Образец после сварки методом Т и старения. Сварной поперечный стыковой шов сварка с использованием проволоки 7039. ” Плакировка толщиной 0,061 мм. [c.386]

Значительное влияние на выбор металла оказывает характер агрессивной среды [189]. Для ряда сред выбор соответствующего им металла является совершенно обязательным условием для создания работоспособной конструкции. Нередко необходима термообработка после сварки. [c.18]

Перлитные стали могут подвергаться охрупчиванию около концов сварочных трещин в том случае, когда термообработка после сварки проводилась при слишком низкой температуре. В одном широко известном случае [53] охрупчивание такого вида (главным образом в металле шва) привело к хрупкому разрушению сосуда при гидравлич еском испытании. При уровне наших знаний на сегодняшний день еще нельзя достаточно точно обосновать выбор для сосудов стали из различных имеющихся в нашем распоряжении высокопрочных легированных сталей. Однако стали, требующие более высоких температур отпуска, предпочтительнее, поскольку допускают большую свободу выбора температуры термической обработки после сварки. [c.220]

Исключение образования трещин в результате релаксации остаточных напряжений для толстостенных сосудов высокого давления стало проблемой возрастающей важности и первейшей необходимости. В сосудах давления из перлитной стали образование трещин обычно происходит в процессе термообработки для снятия остаточных напряжений. Не исключена также возможность образования трещин в толстостенных сосудах во время их эксплуатации при высокой температуре, так как для жестких сварных соединений некоторых легированных сталей температура термообработки после сварки в интервале 600— 650° С недостаточна для полной релаксации напряжений. В случае аустенитных сталей основная проблема связана с исключением образования трещин в стыковых швах толстостенных трубопроводов в результате взаимодействия приложенных и остаточных напряжений в процессе эксплуатации при высокой температуре. [c.221]

В процессе производства сосудов давления опасность возникновения таких чешуйчатых трещин появляется во время приварки к толстостенным обечайкам несквозных штуцеров или других деталей. Поскольку использование в толстостенных сосудах сквозных штуцеров связано с риском образования трещин в процессе термообработки после сварки, для сосудов этого класса обычно применяют несквозные штуцера. В то же время для предотвращения чешуйчатых трещин необходимо регламентировать нижний допустимый предел пластичности в направлении толщины листа или применять сталь, подвергнутую вакуумной дегазации. [c.223]

С одной стороны, термообработка после сварки не только снимает напряжения, но и может уменьшить максимальные значения твердости в зоне термического влияния сварки и неблагоприятное влияние сварки на механические свойства основного материала. С другой стороны, неправильно назначенный режим термообработки может ухудшить свойства стали. В случае аустенитных сталей, где важна коррозионная стойкость, соответствующая термообработка может восстановить способность стали сопротивляться таким видам коррозии, как общая, точечная, и коррозии под напряжением. В то же время выбор неправильной температуры термообработки может привести к выделению карбидов и другим эффектам, снижающим механические свойства, а также коррозионную стойкость. [c.280]

Термообработка до сварки Вид сварки Термообработка после сварки и механические свойства Покрытие Среднее время до разрушения, сутки [c.134]

На коррозионную стойкость хромоникелевых сталей большое влияние оказывают условия термообработки. Наивысшая коррозионная стойкость достигается при закалке на твердый раствор с быстрым переходом зоны температур 500—800° С. При медленном охлаждении или повторном нагреве в интервале указанных температур пересыщенный твердый раствор частично распадается с выделением по границам зерен карбидов хрома. В результате коррозионная стойкость металла резко снижается. Поэтому сварные швы и околошовные зоны аппаратов из нержавеющей стали, не прошедших повторную термообработку после сварки, наиболее подвержены коррозии. [c.171]

Часть испытания по согласованию с заказчиком может быть снята. Технологические вопросы, касающиеся режимов термообработки, свариваемости, термообработки после сварки и др., решаются в зависимости от выбранной марки стали, условий изготовления трубопровода и режима эксплуатации. В этом случае необходимые рекомендации могут быть получены в специальной литературе 127], [42], [57]. [c.259]

Необходимость термообработки после сварки элементов из вновь вводимых марок легированной стали устанавливается при согласовании применения указанных марок сталей. [c.989]

Акустико-эмиссионная (АЭ) диагностика в настоящее время широко применяется при диагностировании и проведении испытаний оболочковых конструкций. АЭ проводится при нагружении объектов со скоростью, при которой не возникают помехи, Нагружение проводится ступенями 50, 65, 85 и 100 % от максимального испытательного давления. Время выдержки на каждом из уровней составляет 10 мин, конечная выдержка -30 мин. При испытании новых сосудов, не прошедших термообработку после сварки, возможна регистрация АЭ, вызванная выравниванием напряжений и не связанная с развитием дефектов. Поэтому при первом нагружении принимают во внимание только сигналы большой амплитуды и сигналы, регистрируемые в течение выдержки. Если при первом нагружении вы- [c.136]

Были проведены теоретические и экспериментальные исследования по вварке штуцеров в рулонированные сосуды, проведен анализ переходных термических напряжений, срока службы в условиях меняющихся давлений и температур, а также методов термообработки после сварки. Таким образом рулонированные сосуды по конструкции и по качеству изготовления пригодны для применения в любых рабочих условиях. [c.23]

Предварительный контроль предусматривает проверку качества сварочных материалов, состояния сварочного оборудования. Пооперационный контроль включает проверку качества подготовки и сборки деталей под сварку, соблюдения режимов предварительного подогрева, режимов сварки и порядка выполнения многослойных швов, проведения термообработки после сварки. Контролю внешним осмотром подвергают сварной шов и прилегающую к нему зону шириной 20 мм по обе стороны от шва по всей протяженности сварного соединения. При внешнем осмотре проверяют качество поверхности сварных соединений. В сварных швах не допускаются следующие виды наружных дефектов трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплав- [c.238]

В деталях сечением более 20 мм, сваренных из аустенитных сталей (за исключением молибденсодержащей стали 316 по стандарту AJSJ и сплава инкаллой с 32% Ni и 22% Сг), существует опасность возникновения трещин в результате релаксации напряжений в процессе термообработки после сварки или в течение эксплуатации при определенном уровне приложенных напряжений [32]. Оптимальным выбором материала для толстостенных изделий была бы сталь типа 316, однако при температурах выше 650° С она подвержена ускоренному окислению [33]. Такое катастрофическое окисление обычно связывают с условиями застойной окружающей среды или с контактом с изоляционными материалами, содержащими силикаты натрия или подобные им легкоплавкие вещества. В данных неблагоприятных условиях рекомендуется применять сплав с 32% Ni и 22% Сг, не подверженный окислению в результате наличия обоих вышеуказанных факторов. Проблемы релаксации напряжений и трещинообразования при повторных нагреваниях будут рассмотрены далее. [c.210]

С другой стороны, охрупчивание вследствие деформационного старения может быть устранено или существенно уменьшено термической обработкой после сварки. Это, в свою очередь, значительно снижает риск хрупкого разрушения спокойной раскисленной кремнием и полуспокойной углеродистой и углеродистомарганцевой сталей. Исходя из сказанного, в стандарте В5 1515 для сосудов, подвергающихся после сварки термической обработке, допускаются более низкие рабочие температуры, чем для сосудов, не подвергающихся термообработке после сварки. [c.220]

Поэтому компромиссным решением является использование стали 304 (стандарт ASTM), содержащей 0,08% С (не более). Эта сталь имеет приемлемую коррозионную стойкость во многих окислительных средах. Однако в некоторых европейских стандартах не разрешается применение других материалов, кроме особо низкоуглеродистых и стабилизированных аустенитных сталей. Кроме того, сталь 304 непригодна для использования в плакированных нержавеющей сталью сосудах, подвергающихся термообработке после сварки, так как при этом в нержавеющей стали будет иметь место интенсивное выделение карбидов. [c.224]

Однако использование стабилизирован 1ых сталей оказывается необходимым в любом случае, в том числе и для плакированного листа, если сосуд подвергается термообработке после сварки в обычном интервале температур, поскольку при этом в нестаби-лизированной стали с 18% Сг и 8% N1 происходит выделение карбидов. Стабилизированные стали также предпочитают при выборе материала для службы при высокой температуре вследствие более [c.241]

В другой методике используется принцип автофреттажа, применяемый ранее для изготовления стволов пушек. Этот принцип заключается в изготовлении нескольких цилиндров, надеваемых один на другой с натягом. Первый цилиндр (внутренний) имеет точно определенные размеры. Его сваривают, а сварные швы контролируют обычными неразрушающими методами. Затем таким же образом изготавливают эторой цилиндр, причем его внутренний диаметр точно устанавливают равным внешнему диаметру внутреннего цилиндра с соответствующим допуском, гарантирующим расчетный натяг. Второй цилиндр затем нагревают до температуры, не превышающей температуры термообработки после сварки, и насаживают на первый цилиндр. Операция, несомненно, требует тщательности и соблюдения допусков на диаметры. Эту операцию можно повторять до тех пор, пока не будет получена требуемая толщина стенки сосуда. При расчете общая толщина стенки определяется таким же образом, как в случае однослойной стенки. [c.279]

Дакворс [15] составил перечень закаленных и отпущенных сталей разных марок, производящихся в 1966 г., и отметил, что многие из них имеют одинаковые свойства. В Японии, в частности, большое внимание уделяют свариваемости этих сталей, так как во многих случаях сварка будет проводиться на месте монтажа без термообработки после сварки. [c.281]

Эффект смягчения можно наглядно наблюдать на образцах, у которьЕК термообработка после сварки выровняла микроструктуру твердого металла. При растяжении таких образцов вслед за мягкой прослойкой в определенный момент в пластическую стадию вступают приконтактные участки твердого металла, в то время, как вдали от прослойки этот металл продолжает работать упруго. При дальнейшем нагружении, если аг основной металл на всей длине образца. Однако, локализация деформаций в прикон-гактной области твердого металла остается хорошо заметной (рис. 3.5). [c.58]

Химический состав и механические свойства термически улучшенной никелевой стали 12NU9, вязкой при низких температурах, приведены в табл. 240. Сталь I2Nil9 сваривается применяется газовая, электродуговая сварка, а также электродуговая сварка в атмосфере защитного газа. При толщине свариваемой стенки более 10 мм сталь предварительно нагревают до 100—130°С. Термообработка после сварки не допускается. При обработке стали применяется ковка и отпуск при температуре от 1100 до 850°С. [c.443]

chem21.info

Термическая обработка изделий после сварки

Для того чтоб убрать напряжение в полученном после сварки изделии необходима термическая обработка. С помощью этого процесса сварной шов получится на много крепче и надежней. Термическая обработка может иметь различные варианты, начнем с отжига.

После сварки изделие кладут в специальную печь для нагрева, где постепенно повышается температура. Максимальная температура зависит от вида стали, например, для стали с малым или средним содержанием углерода понадобится до 680 градусов.

Что же происходит? Под влиянием такой температуры исчезает напряжение, которое возникло в изделии после сварки. Изделие должно находиться при максимальной температуре минимум 30 минут, но расчет производится так, на каждый миллиметр толщины стенки идет две с половиной минуты. Охлаждается изготовленный предмет в печи, по мере ее остывания.

Бывает еще отжиг местный, когда место сварки и площадь вокруг него, нагревают горелкой. Таким умением может обладать лишь опытный сварщик, если местный отжиг будет произведен неправильно, то возникнут лишние повреждения изделий. После процедуры полного отжига кроме того что снимается напряжение, структура стали должна стать на много однородней, что делает ее на много прочнее.

На этом термическая обработка не заканчивается, деталь или изделие, следует правильно поддать охлаждению, а для этого необходим спокойный воздух. Данная процедура будет иметь название нормализация. После отпуска производится отпуск, путем повышения температуры до 700 градусов, а затем медленно охлаждают. Такая операция подойдет склонной к закалке виду стали. Температура для отпуска, а также время на охлаждение разное.

Дело в том, что остаточное напряжение может быть в изделии линейно и тогда оно не оказывает вредного влияния. В этой связи, термическая обработка производится не всегда, а только когда изделие очень значимое или оно в будущем будет сильно нагреваться, чтоб оно не теряло прочности. После газовой сварки, пластичность шва можно повысить, если поддать его термическому воздействию. То есть, нагреть пламенем, пока не станет, виден ярко красный цвет, и в этом месте проковать, а затем поддать нормализации, так само, обдавая горелкой.

Похожие статьи

svarnou.ru

4. Термообработка после сварки (табл. 12).

Таблица 12

Тепловой режим сварки мартенситных сталей

Марка стали | Температура подогрева, С | Время пролеживания до термообработки, ч | Термическая обработка |

15Х11МФ 15Х12ВНМФ 18Х11МНФБ 13Х11Н2В2МФ | 300 | Не допускается | Отпуск при Т = 700…720 С (без охлаждения ниже Тпод). При толщине t 30 мм перед термообработкой рекомендуется “подстуживание” до 100 С |

12Х11В2МФ | 250…300 | 72 | Отпуск при Т = 715…745 С (предварительный) и 735…765 С (окончательный) |

10Х12НД | 100 | Не допускается | Отпуск при Т = 650 С с предварительным “подстуживанием” |

06Х12Н3Д | 200 | Не допускается | Отпуск при Т = 610…630 С (предварительный) и 625…650 С (окончательный) |

6.2.1. Технология сварки и свойства сварных соединений

Среди способов сварки мартенситных сталей плавлением наибольшее распространение получила РДС, которая позволяет получить сварные швы однородные по химическому составу с основным металлом. Это электроды КТИ-9, КТИ-10 и ЦЛ-32 фтористо-кальциевого типа, обеспечивающие наплавленный металл с 10…12 % Cr, 0,8 % Niи 1 %Mo, а для ЦЛ-32 еще и 1 % W.

Пониженное содержание углерода (0,02…0,08 %) повышает вязкость швов. Наряду с “однородными” электродами применяют также аустенитные электроды марок ЗиО (Э-10Х25Н13Г2) и ЭЛ-395/9 (Э-11Х15Н25М6АГ2).

Для АДС под флюсом используют сварочные проволоки Св-15X12НМВФБ и Св-15X12ГНМБФ и низкокремнистые безмарганцовистые солеоксидные флюсы ОФ-6 и ФН-17, позволяющие получать наплавленный металл с низким содержанием диффузионного водорода (до 3 см3/100 г).

Независимо от толщины изделий сварного соединения мартенситных сталей, как правило, подвергают термообработке (табл. 12) для снятия остаточных напряжений, распада закалочных структур и улучшения механических свойств. Термообработку проводят немедленно после сварки (без охлаждения не ниже Тпод). Иногда производят “подстуживание” до 100 °С для завершения (М) – превращений. Температуру отпуска выбирают не выше Ас1.

6.3. Сварка мартенситно-ферритных сталей

Высокая коррозионная стойкость хромистых сталей обеспечивается при содержании Cr пределах 12…14 %, так как при Cr > 12 % коррозионная стойкость более не увеличивается.

Вместе с этим при Cr > 12 % наблюдается склонность стали к охрупчиванию и снижению прочности в связи с формированием в структуре значительного количества ферритной составляющей.

Хромистые (13…14 %) стали имеют частичное (М) – превращение (рис. 35) и относятся к мартенситно-ферритным, при охлаждении которых полиморфные превращения соответствуют реакции: – + – (М) + .

Рис. 35. Термокинематическая диаграмма распада аустенита при непрерывном охлаждении 13 % -ной хромистой стали с различным содержанием С | Количество –феррита в сталях повышается с увеличением содержания Cr и снижением концентрации углерода. С введением С границы области –твердых растворов сдвигаются в сторону большего содержания Cr (см. рис. 34). Эти стали находят широкое применение при изготовлении химических агрегатов и энергетического оборудования (табл. 13 и 14). |

Таблица 13

Химический состав мартенситно-ферритных сталей

Марка стали | Содержание элементов, % (по массе) | ||||

C | Cr | Si | Mn | Прочие | |

08Х13 | 0,08 | 12…14 | 0,8 | 0,8 | – |

12Х13 | 0,09…0,15 | 12…14 | 0,8 | 0,8 | – |

20Х13 | 0,16…0,25 | 12…14 | 0,8 | 0,8 | – |

08Х14МФ 14Х17Н2 | 0,03…0,12 0,11…0,17 | 12…14 16…18 | 0,2…0,4 0,8 | 0,8…1,2 0,8 | V = 0,15…0,3 Mo = 0,2…0,4 Ni = 1,5…2,5 |

Примечание. Содержание S 0,025 %, P 0,03 %.

Таблица 14

Механические свойства и назначение мартенситно-ферритных сталей

Марка стали | в, МПа | , % | , % | KCV, МДж/м2 | Т эксп., С | Примеры использования |

не менее | ||||||

08Х13 12Х13 | 590 590 | 20 20 | 60 60 | 1,0 0,9 | 40–550 500 | Корпуса, детали хим. аппаратов, паровых и газовых турбин, рабочие направляющие лопатки, диафрагмы |

20Х13 | 650 | 16 | 55 | 0,8 | 500 | Детали насосов |

08Х14МФ | 450 | 22 | – | – | 350 | Теплообменники ТЭС и АЭС |

14Х17Н2 | 835 | 10 | 30 | 0,5 | 400 | Детали внутренних устройств АЭС |

Трудностипри сварке мартенситно-ферритных сталей связаны с охрупчиванием металла и возможностью образования холодных трещин. Это обусловлено характером распада аустенита в процессе охлаждения. Диаграмма распада аустенита стали 08X13 (см. рис. 35) имеет две области превращения: в интервале 600…930 °С – соответствующем образованию ферритно-карбидной структуры, и в интервале 120…420°С – мартенситной структуры.

Количество превращенного аустенита в указанных интервалах зависит от скорости охлаждения. Так, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420°С. Повышение Vохл до 10 °С/с способствует переохлаждению аустенита до Мн = 420 °С и полному его бездиффузионному превращению в мартенсит. С увеличением доли мартенсита резко падает KCV. Увеличение содержания углерода приводит к сдвигу в области более низких Т границы превращения.

У сталей с 0,1…0,25 % С полное мартенситное превращение возникает при Vохл = 1 °С/с. При образовании мартенситной структуры KCV CC снижается до 0,05…0,1 МДж/м2 (в 10 раз). Последующий отпуск при 650…700 °С приводит к распаду структуры закалки, выделению карбидов и повышению KCV до 1,0 МДж/м2. Формирование значительного количества –феррита в ЗТВ резко уменьшает склонность сварных соединений к образованию холодных трещин, но снижает вязкость сварных соединений.

С учетом возможности восстановления KCV после термообработки стали имеют повышенное содержание С для предотвращения образования большого количества феррита в структуре, что позволяет избежать охрупчивания. Но при этом ухудшается свариваемость вследствие склонности сварного соединения к холодным трещинам в ЗТВ из-за снижения вязкости металла околошовной зоны. Дополнительное легирование сталей карбидообразующими элементами (Мо и V) снижает “эффективное” содержание С и устойчивость аустенита в процессе охлаждения, способствуя его распаду уже при 300 °С.

Таким образом, повышение содержания углерода в сталях, с одной стороны, позволяет улучшить свойства сварного соединения за счет термообработки, а с другой – ухудшает свариваемость из-за охрупчивания ЗТВ. Устранить указанные трудности позволяет правильный выбор теплового режима сварки.

studfiles.net