Принцип работы лазерная резка металла – Лазерная резка металла – преимущества и недостатки технологии

alexxlab | 10.05.2019 | 0 | Вопросы и ответы

Лазерная резка металла – преимущества и недостатки технологии

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

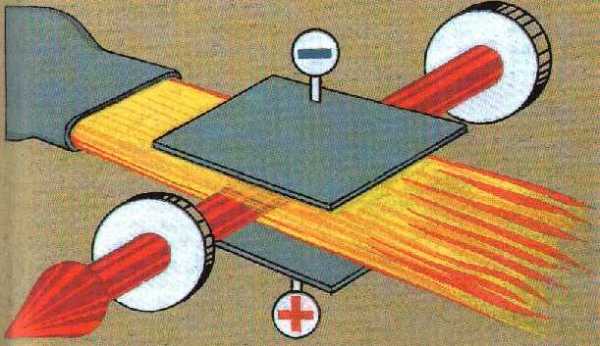

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

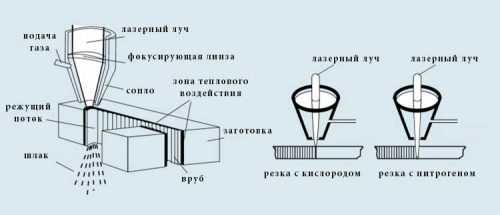

Принцип лазерной резки

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

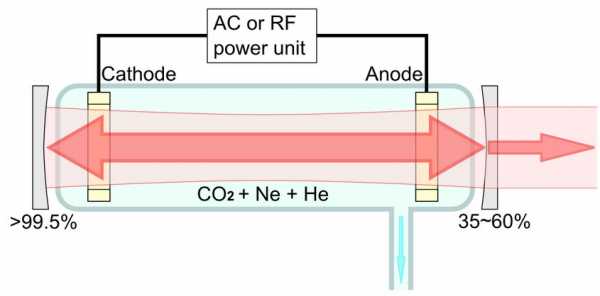

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

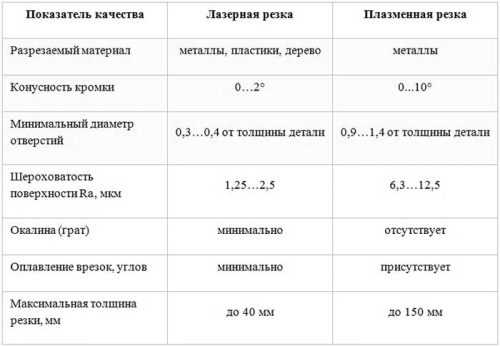

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

wikimetall.ru

принципы работы, виды и особенности

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности. Чем она выше, тем интенсивнее отводится тепло из зоны резки и тем более энергозатратным будет весь процесс. Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая сталь | Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,8 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 |

Виды лазерной резки

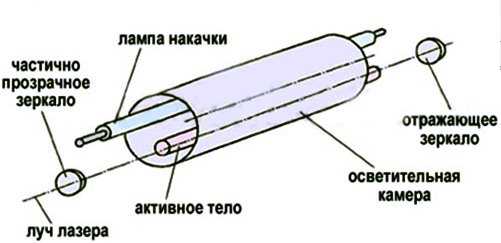

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла. Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

- Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

zmkmsk.ru

Принцип работы станков по лазерной резке металлов

Суббота, 5 Сентябрь, 2015

При обработке металла часто требуется его резка. Для обработки металла было придумано большое количество различных методов его резки. Наиболее современным и технологичным методом резки металла является лазерная резка.

Принцип действия лазера

В состав лазера, генерирующего световое излучение, входит рабочее тело, генератор накачки, резонатор и другие вспомогательные элементы. Лазеры бывают следующих видов:

- твердотельный лазер;

- газовый;

- волоконный.

В твердотельном лазере в качестве генерирующего тела используется твердотельный элемент, например, рубин. Лампа накачки вырабатывает световое излучение, которое поглощается рубином, атомы которого возбуждаются и выделяют большое количество световой энергии.

В газовом лазере рабочим телом является газ. Этот газ проходит через газоразрядную лампу, в которой происходит электрический разряд, возбуждающий атомы газа. Наиболее эффективными являются газовые лазеры на углекислом газе.

Волоконный лазер состоит из генератора накачки на светодиоде, световода, в котором происходит генерация, и резонатора.

Преимущества лазерной резки

На станках лазерной резки можно обрабатывать металлы с различными физико-механическими свойствами. К ним относятся:

- сталь;

- нержавеющая сталь;

- алюминиевые сплавы;

- латунь;

- медь;

- сплавы из титана.

При этом для различных типов металла необходимо использовать лазеры различной мощности и разный режим резания. Лучше всего обрабатываются материалы с малой теплопрводностью. Такие материалы как латунь и медь имеют большую теплопроводность, поэтому для их резки требуется повышенная мощность лазера. Наиболее трудной является резка листов из сплавов таких материалов как титан. Этот металл имеет хорошую теплопроводность и отражательную способнось, а кроме того, он очень прочный и быстро окисляется. Для его резки требуется мощный лазер и продувка места резки инертными газами для защиты от окисления.

Использование станков для лазерной резки металлов имеет следующие преимущества:

- возможность обработки металлов с различными свойствами;

- высокая скорость резания металла;

- возможность обработки сложных контуров;

- минимальное механическое воздействие на металл;

- использоание компьютеризированного управления.

Конструкция станка

В состав современного станка для лазерной резки металла входят:

- лазерный источник;

- станина;

- приводы и передачи;

- система охлаждения;

- система подачи газа и дымоудаления;

- система автоматического управления;

- программное обеспечение.

Чаще всего в станках для резки металлов используются волоконные и газовые лазеры. В волоконном лазере формирование луча происхоит в волоконном резонаторе, а затем энергия луча по волоконному тракту передается к режущей головке. В газовом лазере луч формируется в резонаторе с газами, а затем с помощью системы зеркал энергия луча передается в головку. Режущая головка включает набор линз. Луч этой головки автоматически фокусируется.

В зависимости от типа станка мощность таких лазерных источников может достигать 4-6 кВт. При этом кпд лазеров не превышает 10-15 %.

Станина представляет собой цельносварную конструкцию, которая должна быть жесткой, надежной и долговечной.

Приводы станка должны обеспечивать быстрое и точное передвижение координатой системы станка. Эти приводы мощные и не имеют люфта. Для примера, в станках компании Mitsubishi точность положения режущей головки по каждой из осей должна быть порядка ±0,01 мм. Максимальная скорость резания в таких станках достигает 50 м/мин.

В процессе резки металла требуется охлаждение лазерного источника. Это охлаждение бывает воздушным или водяным.

Для удаления продуктов резания рабочая область резания снабжается продувкой технологичекими газами. В качестве такого газа может быть использован сжатый воздух. А для удаления возникающего при резании металла дыма имеется специальная система.

Для управления такими мощными и скоростными станками необходима современная система управления. Система управления станком для резки металла лазером представляет собой компьютиризованную систему типа ЧПУ. В ее состав входит процессор, память, монитор, программное обеспечение. Управление режущей головкой осуществляется по 3 осям, при этом для управления по оси Z (регулировка высоты) используется обратная связь. Для определения положения лазерного луча используются специальные датчики.

Программное обеспечение станка обычно реализуется на основе стандартной операционной системы, например, Windows. В комплект программного обеспечения, как правило, входит большое число программ. Дополнительные программы могут вводиться с локальной сети предприятия или с помощью разъема USB.

Выводы:

- Наиболее эффективным способом резки металлов является лазерная резка.

- Лазерная резка обладает рядом преимуществ, основными из которых является точность, высокая скорость резания и возможность автоматизации процесса.

- Современные станки для лазерной резки представляют собой сложные комплексы, позволяющие быстро и точно производить сложную резку различных металлов.

mk-madis.ru

Принцип работы станков лазерной резки | RuAut

Недостатками механических методов резки являются: потеря материала, низкая производительность процесса, износ и поломка инструмента. Все это результат контакта инструмента с материалом. Основные недостатки термических методов резки: низкое качество реза и невозможность обработки не металлических материалов. Здесь бессильны и газопламенная и плазменные технологии. Лазерной резки поддаются практически все материалы независимо от твердости. Благодаря отсутствию механических усилий, могут разрезаться не жесткие материалы. А жесткие должны быть лишь зафиксированы без специального закрепления.Процесс лазерной резки легко автоматизировать. В состав автоматизированного станка для лазерной резки входят: лазер с источником питания, тракт передачи излучения в зону обработки, система управления. По механизму воздействия на материал лазерный луч аналогичен газовому пламени и плазменной дуге. Это тепловой источник. Однако концентрация его мощности на несколько порядков выше и составляет 100 000 … 10 000 000 Вт/кв.см. Благодаря этому, обеспечивается высокая скорость резки, получение узкого разреза, минимальная протяженность зоны термического влияния, отсутствие деформации и крапления.

Сущность лазерной резки состоит в расплавлении, разложении или испарении материала и удалении продуктов разрушения из канала реза. При работе станка лазерной резки в режиме испарения поверхность материала разогревается до температуры кипения и вещество из канала реза удаляется в парообразном состоянии. Механизм испарения характерен для материалов у которых удельная энергия испарения мало отличается от удельной энергии плавления. И как правило реализуется реализуется при облучении короткими импульсами с высокой плотностью мощности. Лазерная резка в режиме плавления характерна для металлов при действии на них непрерывного излучения. Для удаления расплава в зону обработки станка лазерной резки подается струя газа. Этот режим при низких скоростях резки характеризуется периодическим протеканием процесса образования и удаления расплава. Качество реза при этом невысокое. Увеличение скорости резки переводит процесс в стационарный режим. Качество реза в стационарном режиме повышается. Подача кислорода в зону обработки при резки например низкоуглеродистых сталей или титана за счет энерго вклада эзотермической реакции горения позволяет увеличить скорость резки в 1.5 … 2 раза. При резке ряда полимерных материалов возможно образование слоя угля на кромках резки. Его толщина может быть значительно снижена при использовании нейтрального газа.

Для подачи газа в зону лазерной резки применяют специальные сопла. При сверхзвуковых скоростях потока у кромки детали может появиться скачок уплотнения, ограничивающий скорость газа в канале реза. Оптимальное давление обеспечивающее максимальную кинетическую энергию потока составляет около 0.2 МПа.

Существенное влияние на производительность процесса и качество работы станка лазерной резки оказывает распределение плотности мощности лазерного пучка. Оптимальным распределением плотности мощности считается нормальное или гауссовое. Важное значение имеет ориентация плоскости поляризации лазерного луча, определяемое положением вектора напряженности электромагнитного поля относительно направления резки. Максимальная скорость лазерной резки, минимальная ширина зоны термического влияния и параллельность кромок достигаются при совпадении плоскости поляризации и направления резки, когда энергия выделяется в основном только на лобовой поверхности резки. Поэтому при резки металлов по сложному контуру, поляризация должна быть или круговой или линейной, плоскость которой синхронно поворачивается с изменением траектории движения.

С увеличением мощности лазерного излучения глубина прорезания увеличивается, достигая 10-12 мм для металлов. И 50-60 мм для неметаллических материалов. Поэтому наиболее эффективна лазерная резка при изготовлении деталей сложного контура из листовых материалов, соответствующих диапазону толщин. В станках лазерной резки применяются твердотельные лазеры периодического действия, газовые лазеры непрерывного действия, твердотельные лазеры непрерывного действия.

От декоративных элементов садовых домиков до разнообразных деталей современных машин, таков диапазон применения станков лазерной резки.

ruaut.ru

технология, виды, оборудование, примеры использования

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Почему лазерная резка металла применяется на большинстве линий промышленного производства? Какое оборудование применяют в данном процессе? Что можно изготовить с помощью лазерной резки? Подробнее о лазерной резке металла—>

Технология лазерной резки металла

При использовании лазерной резки обрабатываемый металл подвергается воздействию эффектов отражения и поглощения лазерного излучения.

Изменение размеров и формы вещества при лазерной обработке возможно благодаря действию двух эффектов излучения: плавления и испарения.

Рассмотрим процесс лазерной резки металла подробнее:

- Лазерный луч воздействует на металл в определенной точке.

- Сначала вещество нагревается до определенной температуры, затем начинает плавиться.

- На границе плавления возникает углубление.

- Воздействие энергии излучения лазера приводит к второй стадии процесса – кипению и испарению металлического вещества.

На практике эффект испарения возможен только при обработке тонкого металла. Для металлов с большим значением плотности лазерная резка выполняется плавлением с помощью газа, выполняющего вспомогательную роль, для удаления остатков металла. В качестве таких газов могут использоваться азот, кислород, инертный газ или воздух. Лазерная резка металла, фото которой представлено ниже, с применением технологии вспомогательного газа будет называться газолазерной резкой.

Подробная информация о плазменной резке металла. О сварочной проволоке можно прочитать здесь.

Виды лазерной резки металла

Лазер для резки металла состоит из:

- Особого источника энергии (системы накачки).

- Рабочего тела, обладающего эффектом вынужденного излучения.

- Резонатора оптического (набора специальных зеркал).

Принадлежность лазерной резки к той или иной разновидности определяется по виду используемого лазера и его мощности. В настоящее время существует следующая классификация лазеров:

- Твердотельные (мощность не более 6 кВт).

- Газовые (мощностью до 20 кВт).

- Газодинамические (мощность от 100 кВт).

В производственных целях наибольшей популярностью пользуется резка металла с твердотельным лазером. Излучение может подаваться в импульсном или непрерывном режиме. В качестве рабочего тела используется рубин, стекло с примесью неодима или CaF2 (флюорит кальция). Главным преимуществом твердотельных лазеров является способность создать мощный импульс энергии за доли секунды.

Газовые лазеры применяются для резки металла в технических и научных целях. Активным телом выступает смесь газообразных азота, углекислого газа и гелия, атомы которых возбуждаются электрическим разрядом и обеспечивают лазерному лучу монохроматичность и направленность.

Большой мощностью отличаются газодинамические лазеры. Рабочее тело – углекислый газ. Сначала газ нагревается до предельно высокой температуры, затем его пропускают через узкий канал, где происходит расширение и последующее охлаждение СО2. В результате такой процедуры излучается энергия, используемая для лазерной резки металла.

Газодинамические лазеры можно использовать для обработки металла с любой поверхностью. Благодаря невысокому расходу энергии луча, их можно поместить на расстоянии от обрабатываемой зоны и при этом сохранить качество резки металла.

Оборудование для лазерной резки металла

Лазерные установки для резки металла состоят из:

Лазерные установки для резки металла состоят из:

- Специального излучателя (твердотельный или газовый лазер). Должен обладать соответствующими энергетическими и оптическими параметрами.

- Системы транспортировки и формирования луча и газа. Отвечает за передачу луча от источника излучения к детали, которая подвергается обработке, и изменение характеристик поступающего к точке реза рабочего газа.

- Устройство перемещения (координации) как самого металла, так и действующего на него лазерного луча. Дополнительно содержит исполнительный механизм, привод и двигатель.

- АСУ (автоматизированная система управления). Контролирует лазер и управляет координатным устройством и системой транспортировки и формирования луча и газа. Оснащена различными датчиками и подсистемами.

Современный станок лазерной резки металла способен выполнять любые сложные задачи, даже лазерную художественную резку металла. Их производством занимаются как российские компании («ТехноЛазер»), так и зарубежные представители (немецкая компания “Trumpf”).

Лазерная резка тонкого металла

Промышленным линиям производства выгоднее использовать листы металла для лазерной резки, чем необработанные детали большой толщины. При этом возможны экономия электроэнергии и применение видов лазерной резки листового металла с большей мощностью.

Способы лазерной резки металла, лист которого готов к обработке, – это кислородная лазерная резка (выжигание), резка смесью газов (аргон, азот) и сжатым воздухом.

Среди преимуществ лазерной резки листового металла перед другими видами обработки можно выделить:

- Высокую точность подачи и резки лазерного луча.

- Минимум загрязнений на поверхности детали.

- Малую вероятность нанесения деформации листу металла.

- Снижение энергетических затрат.

- Создание объемных сложных конструкций с большой скоростью и минимальной площадью обрабатываемого материала.

Полная информация о контактной сварке представлена тут.

Применение лазерной резки металла

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

- Деталей машиностроительной техники.

- Декоративных подставок, стеллажей, полок и оборудования для торговой промышленности.

- Элементов котлов, емкостей, дымоходов и печей.

- Деталей дверей и ворот, кованных ограждений.

- Индивидуального дизайна шкафов и корпусов.

- Оригинальных вывесок, трафаретов, букв и шаблонов.

Применение лазерной резки имеет множество преимуществ перед другими видами обработки металла. Поэтому все больше предприятий используют в своем производстве именно лазерную обработку металла.

Читайте также:

- Дуговая сварка Дуговой сваркой принято считать сварку, в которой тепловая энергия, необходимая для оплавления соединяемых кромок и электрода достигается за счет […]

- 3 вида сварки металлов Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.Как правило, неразъемное соединение […]

metallmaster.org

Как работает станок лазерной резки металла?

Для обработки металлов разработано и используется большое количество методов, но наиболее технологичным и современным является лазерная резка. При использовании механических способов получения деталей главными недостатками являются низкая производительность, поломка инструмента и его износ, недостаточная точность и т. д. Лазерная резка металла на современных станках с правильно подобранным режимом лишена этих минусов. Она позволяет обрабатывать разные виды сталей, в том числе и нержавеющие, алюминий, медь, латунь и титан. Немаловажно, что стоимость лазерной резки металла доступна, но заказывать такую услугу нужно в проверенной компании, имеющей хорошее оборудование и подготовленный персонал.

Принцип действия и другие важные моменты

Чтобы понять, как работает станок лазерной резки металла нужно разобраться в основополагающих моментах. Лучом лазера принято называть узконаправленное когерентное излучение, которое инициируется в активной среде. С физической точки зрения это явление основано на том, что вещество способно излучать фотоны с определенной длиной волны, в том случае, если атом сталкивается со своей точной копией и не поглощает его. В результате образуются «лишние» фотоны, которые и являются носителями энергии, исходящего от луча лазера (трубки).

Принципиальная схема работы станка для лазерной резки металла довольно проста. Сфокусированный луч лазера несет заряд энергии, которого достаточно для того, чтобы проникнуть в материал заготовки. Под его воздействием начинается процесс расплавления, воспламенения или испарения. В итоге материал исчезает, чему способствует продувка сжатым воздухом или другим газом.

Устройство станка

На данный момент для лазерной резки металла используются современные автоматизированные станки. Чтобы лучше понять, как они работают, рассмотрим основные части:

На данный момент для лазерной резки металла используются современные автоматизированные станки. Чтобы лучше понять, как они работают, рассмотрим основные части:

- Система подачи газа, используемая для очищения рабочей зоны от продуктов резанья.

- Источник излучения. Если используется волоконный лазер, то пучок света с большой энергией формируется в резонаторе и по тракту, сделанного из того же материала, поступает к режущей головке. При применении для лазерной резки металла энергетических трубок СО2 сформировавшийся в резонаторе луч передается на рабочий орган с помощью особых зеркал. Фокусировка происходит в автоматическом режиме. Мощность такого излучения бывает различной и выбирается в зависимости от решаемых задач. Некоторые станки для лазерной резки металла оснащены 4кВт и даже 6 кВт источниками излучения, но имеют КПД на уровне 10-15%, что нерационально.

- Системы охлаждения для нормальной работы источника энергии. Бывают воздушными и водяными.

- Станина — цельносварная конструкция из качественных материалов. К ней предъявляются следующие требования: надежность, жесткость и долговечность.

- Приводы, обладающие необходимой мощностью, не имеющие люфтов. Их предназначение — передвижение координатной системы станка для лазерной резки металла, которое характеризуется высокой точностью и быстродействием.

- Управляющая система, способная контролировать высокоскоростные и мощные станки для лазерной резки металла. Ее основными элементами является процессор с достаточно объемной памятью, монитор и программное обеспечение. Чтобы определить положение луча используют датчики, а для регулировки высоты — обратную связь.

Лазерная резка металла является популярной услугой, но спрос на фрезерные работы в Нижнем Новгороде по-прежнему велик и не собирается сдавать своих позиций.

smasterim.com

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях – примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла – самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.

Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла – благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой – лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах – конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам – интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

strport.ru