Приспособления для металлорежущих станков – Приспособления для металлорежущих станков | PRO-TechInfo

alexxlab | 22.02.2018 | 39 | Вопросы и ответы

Горошкин АК – Приспособления для металлорежущих станков

Установка приспособлений на фрезерных станках …………………………………..

Установы для фрезерных приспособлений…………………………………………………..

Погрешности обработки при фрезеровании……………………………………………….

Точность сверления в кондукторах ….. ………………………………………………………..

Расчет допусков при различных способах установки заготовок в кон

дукторах ……………………………………………………………………………………………………..

Определение координаты X, связывающей ось отверстия с базовой поверх

ностью при сверлении отверстий, расположенных под углом к оси заго

товки …………………………………………………………………………………………………………..

Допуски на внутренние диаметры кондукторных втулок ………………………….

Допуски на неточность изготовления сверл, зенкеров и разверток, прини-

маемые при расчете исполнительных диаметров кондукторных втулок . . .

Величина практического биения валиков, установленных в патроне ….

Точность подготовки базового отверстия заготовки, устанавливаемой на

оправке ……………………………………………………………………………………………………..

Точность деления с применением делительных пальцев …………………………..

Значения вероятной точности деления ……………………………………………………….

Установочные пальцы………………………………………………………………………………….

Определение высоты направляющей части пальцев ……………………………..

Установочная призма ………………………………………………………………………………..

Глава III. Установочные и зажимающие узлы приспособлений………….

Подводные опоры-домкраты …………………………………………………………………………

Делительные устройства………………………………………………………………………………

Делительные устройства, блокированные с закреплением поворотного диска

Зажимающие устройства………………………………………………………………………………

Зажимы резьбовые с прихватами……………………………………………………………..

Зажимы резьбовые кулачковые………………………………………………………………..

Зажимы резьбовые разные ……………………………………………………………………..

Зажимы эксцентриковые (клиновые) ………………………………………………………..

Зажимы по резьбовой поверхности…………………………………………………………..

Зажимы блокированные (резьбовые и клиновые)……………………………………..

Зажимы, действующие от пневматического и гидравлического приводов. .

Глава IV. Элементы приспособлений и крепежные детали .

Винты с полукруглой, потайной и цилиндрической головками

Болты чистые с шестигранной уменьшенной головкой .

Винты установочные…………………………………………………………………

Болты с цилиндрической и сферической головками …………………

Винты с внутренним шестигранным отверстием……………………….

Винты установочные…………………………………………………………………

Болты откидные ……………………………………………………………………..

Винты нажимные …………………………………………………………………….

Винты нажимные с рукояткой ………………………………………………

Опоры регулируемые с шаровой головкой………………………………..

Винты ступенчатые ………………………………………………………………….

Штифты цилиндрические и конические…………………………………….

Гайки шестигранные…………………………………………………………………

Гайки с рукояткой ………………………………………………………………….

Гайки для законтривания ………………………………………………………

Гайки с перекидными рукоятками…………………………………………..

Гайки с накаткой ………………………………………………………………….

Гайки крыльчатые……………………………………………………………………

Гайки фасонные . ……………………….

Шайбы плоские, сферические и конические ………………………….

Шайбыбыстросъе.мные …………………………………………………………..

Шайбыподвесные……………………………………………………………………..

Шайбы откидные…………………………………………………………………….

Планки откидные и съемные……………………………………………

studfiles.net

Ансеров М.А. (1975) Приспособления для металлорежущих станков

ОТ РЕДАКТОРА

Книга проф. М. А. Ансерова «Приспособления для металлорежущих станков» впервые вышла в 1960 г. и сразу же получила заслуженное признание читателей.

В представленном издании доверительное управление денежными средствами не рассматривается.

Во второе издание (1964 г.) автором были внесены изменения, связанные с появлением новых нормалей машиностроения и стандартов на детали и узлы станочных приспособлений, а также в связи с уточнением понятий о базах и некоторых расчетов. Книга была дополнена новыми конструкциями приспособлений. В 1966 г. незадолго до кончины М. А. Ансерова по многочисленным заявкам читателей вышло третье, стереотипное, издание книги.

За время, прошедшее с тех пор, проделана огромная работа по стандартизации деталей и узлов станочных приспособлений. Заменены устаревшие ГОСТЫ и ОСТЫ и большинство нормалей машиностроения на эти детали и узлы. Все большее применение получили различные системы групповой и переналаживаемой оснастки (а также система УСП). Совершенствовались конструкции приспособлений на базе их механизации и автоматизации с помощью пневматического, гидравлического, электро-механического, магнитного и других типов привода. Книга, длительное время являвшаяся одним из основных пособий при конструировании станочных приспособлений, несколько устарела и поэтому встала задача по ее обновлению.

Редактор не ставил перед собой цель коренным образом переработать книгу, так как большинство ее материалов и в настоящее время находит применение в сегодняшней практике проектирования приспособлений к станкам. В четвертом издании книги сохранена архитектоника предыдущих изданий. Заменены и описаны вновь 113 стандартов на детали и узлы станочных приспособлений. Все номера ГОСТов, на которые имеются ссылки в тексте, приведены в соответствие с действующими по состоянию на 1 января 1975 г.

Добавлены краткие сведения о магнитных, электромеханических и вакуумных приводах. Изъят материал по вспомогательным инструментам. Обновлен список литературы.

Книга М. А. Ансерова, по нашему мнению, еще долгое время будет служить ценным пособием при проектировании приспособлений к металлорежущим станкам, в особенности для молодых специалистов.

Редактор приносит большую благодарность инж. Г. В. Филиппову за помощь при редактировании гл. IV и V, канд. техн. наук И. С. Большакову за краткое описание магнитной технологической оснастки, Н. И. Гин за большое участие при подборе материалов.

lib-bkm.ru

Приспособления для металлорежущих станков Приспособления для токарных станков

Приспособления для металлорежущих станков Приспособления для токарных станков

Приспособления для металлорежущих станков Приспособления для токарных станков

КУЛАЧКОВЫЕ ПАТРОНЫ

КУЛАЧКОВЫЕ ПАТРОНЫ

Патрон крепиться на шпинделе с помощью планшайбы 1, к которой корпус 2 патрона прикреплен четырьмя винтами 15. Ползуны 4, связанные с кулачками патрона, перемещаются в пазах корпуса. Патрон работает от пневмоцилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун 16 перемещается влево, поворачивая рычаги 3 вокруг осей 13 и сдвигая кулачки 8 к центру. Для снятия обработанной детали ползун 14 перемещаются вправо. Сменные кулачки 8 предварительно регулируются на заданный размер заготовки вручную винтом 5. В зависимости от размеров и формы заготовки на выступы оснований 6 и 11 устанавливаются сменные кулачки 8, которые прикрепляются винтами 7 и 12. Упоры 17 устанавливаются по размеру заготовки и фиксируются винтами 18, передвигающимися в Т-образных пазах корпуса , и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

Патрон крепиться на шпинделе с помощью планшайбы 1, к которой корпус 2 патрона прикреплен четырьмя винтами 15. Ползуны 4, связанные с кулачками патрона, перемещаются в пазах корпуса. Патрон работает от пневмоцилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун 16 перемещается влево, поворачивая рычаги 3 вокруг осей 13 и сдвигая кулачки 8 к центру. Для снятия обработанной детали ползун 14 перемещаются вправо. Сменные кулачки 8 предварительно регулируются на заданный размер заготовки вручную винтом 5. В зависимости от размеров и формы заготовки на выступы оснований 6 и 11 устанавливаются сменные кулачки 8, которые прикрепляются винтами 7 и 12. Упоры 17 устанавливаются по размеру заготовки и фиксируются винтами 18, передвигающимися в Т-образных пазах корпуса , и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

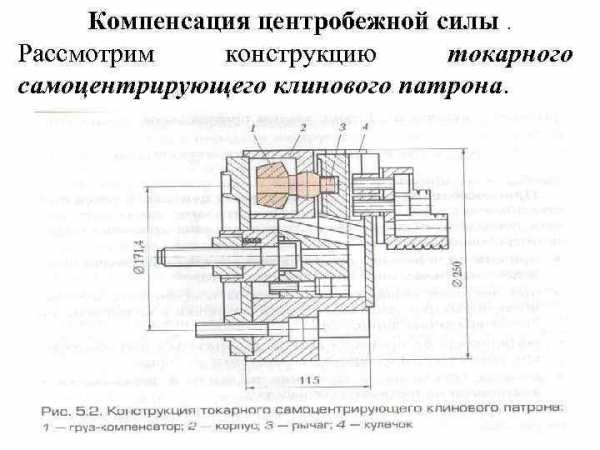

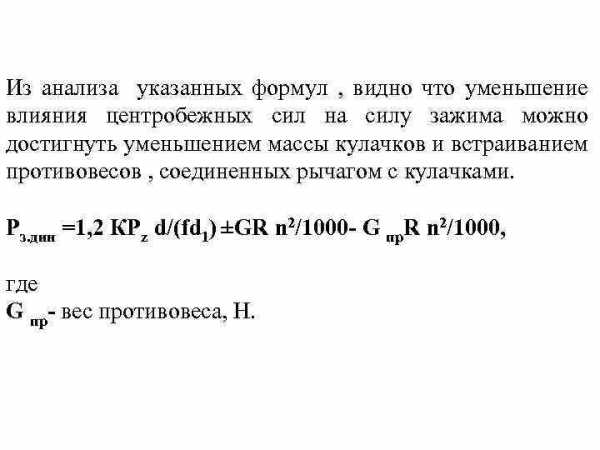

Компенсация центробежной силы. Рассмотрим конструкцию токарного самоцентрирующего клинового патрона.

Компенсация центробежной силы. Рассмотрим конструкцию токарного самоцентрирующего клинового патрона.

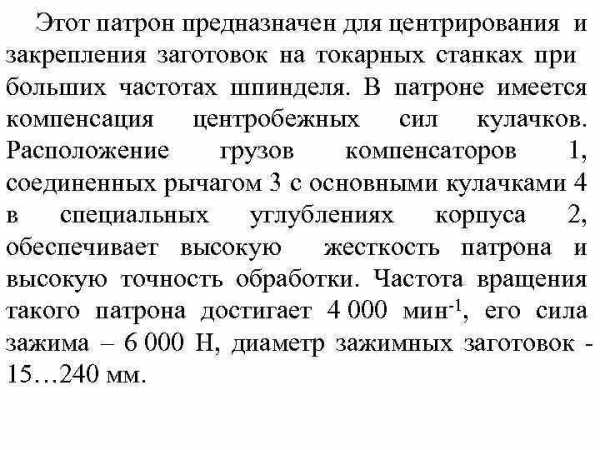

Этот патрон предназначен для центрирования и закрепления заготовок на токарных станках при больших частотах шпинделя. В патроне имеется компенсация центробежных сил кулачков. Расположение грузов компенсаторов 1, соединенных рычагом 3 с основными кулачками 4 в специальных углублениях корпуса 2, обеспечивает высокую жесткость патрона и высокую точность обработки. Частота вращения такого патрона достигает 4 000 мин-1, его сила зажима – 6 000 Н, диаметр зажимных заготовок 15… 240 мм.

Этот патрон предназначен для центрирования и закрепления заготовок на токарных станках при больших частотах шпинделя. В патроне имеется компенсация центробежных сил кулачков. Расположение грузов компенсаторов 1, соединенных рычагом 3 с основными кулачками 4 в специальных углублениях корпуса 2, обеспечивает высокую жесткость патрона и высокую точность обработки. Частота вращения такого патрона достигает 4 000 мин-1, его сила зажима – 6 000 Н, диаметр зажимных заготовок 15… 240 мм.

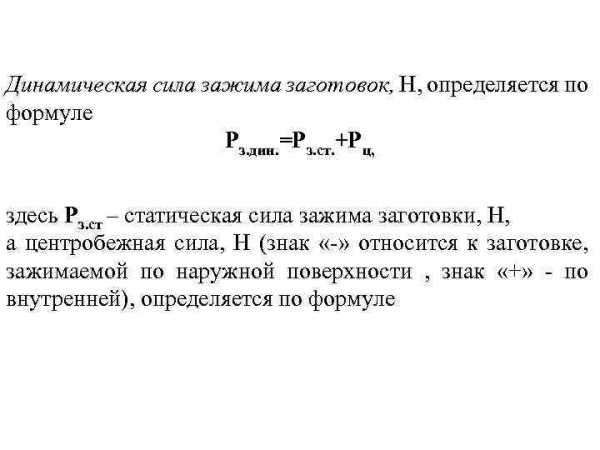

Динамическая сила зажима заготовок, Н, определяется по формуле Рз. дин. =Рз. ст. +Рц, здесь Рз. ст – статическая сила зажима заготовки, Н, а центробежная сила, Н (знак «-» относится к заготовке, зажимаемой по наружной поверхности , знак «+» – по внутренней), определяется по формуле

Динамическая сила зажима заготовок, Н, определяется по формуле Рз. дин. =Рз. ст. +Рц, здесь Рз. ст – статическая сила зажима заготовки, Н, а центробежная сила, Н (знак «-» относится к заготовке, зажимаемой по наружной поверхности , знак «+» – по внутренней), определяется по формуле

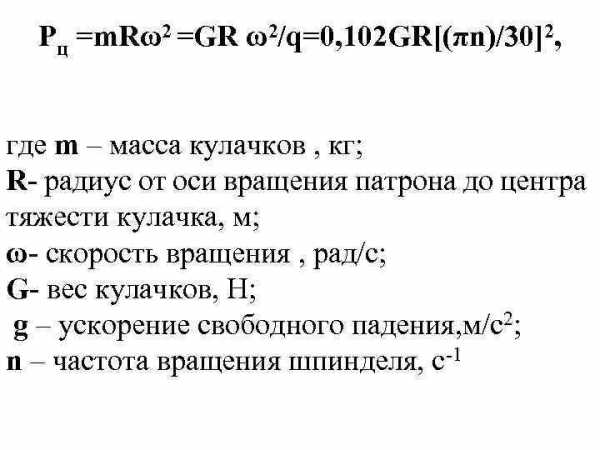

Pц =m. Rω2 =GR ω2/q=0, 102 GR[(πn)/30]2, где m – масса кулачков , кг; R- радиус от оси вращения патрона до центра тяжести кулачка, м; ω- скорость вращения , рад/с; G- вес кулачков, Н; g – ускорение свободного падения, м/с2; n – частота вращения шпинделя, с-1

Pц =m. Rω2 =GR ω2/q=0, 102 GR[(πn)/30]2, где m – масса кулачков , кг; R- радиус от оси вращения патрона до центра тяжести кулачка, м; ω- скорость вращения , рад/с; G- вес кулачков, Н; g – ускорение свободного падения, м/с2; n – частота вращения шпинделя, с-1

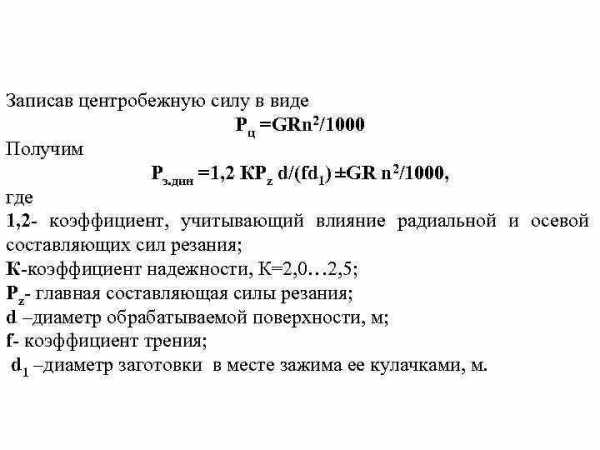

Записав центробежную силу в виде Pц =GRn 2/1000 Получим Pз. дин =1, 2 КРz d/(fd 1) ±GR n 2/1000, где 1, 2 – коэффициент, учитывающий влияние радиальной и осевой составляющих сил резания; К-коэффициент надежности, К=2, 0… 2, 5; Рz- главная составляющая силы резания; d –диаметр обрабатываемой поверхности, м; f- коэффициент трения; d 1 –диаметр заготовки в месте зажима ее кулачками, м.

Записав центробежную силу в виде Pц =GRn 2/1000 Получим Pз. дин =1, 2 КРz d/(fd 1) ±GR n 2/1000, где 1, 2 – коэффициент, учитывающий влияние радиальной и осевой составляющих сил резания; К-коэффициент надежности, К=2, 0… 2, 5; Рz- главная составляющая силы резания; d –диаметр обрабатываемой поверхности, м; f- коэффициент трения; d 1 –диаметр заготовки в месте зажима ее кулачками, м. Из анализа указанных формул , видно что уменьшение влияния центробежных сил на силу зажима можно достигнуть уменьшением массы кулачков и встраиванием противовесов , соединенных рычагом с кулачками. Pз. дин =1, 2 КРz d/(fd 1) ±GR n 2/1000 – G пр. R n 2/1000, где G пр- вес противовеса, Н.

Из анализа указанных формул , видно что уменьшение влияния центробежных сил на силу зажима можно достигнуть уменьшением массы кулачков и встраиванием противовесов , соединенных рычагом с кулачками. Pз. дин =1, 2 КРz d/(fd 1) ±GR n 2/1000 – G пр. R n 2/1000, где G пр- вес противовеса, Н.

Приспособления для установки валов в центрах. В таких приспособлениях передача крутящего момента заготовки осуществляется поводковыми патронами, которые должны отвечать следующим требованиям: • при снятии чернового припуска они должны обеспечивать передачу максимального крутящего момента; • при чистовой обработке они должны обеспечивать возможность обработки заготовки с одной установки и на высоких частотах вращения шпинделя; • погрешность базирования ложна уменьшаться при обеспечении возможности базирования по торцу; • должны обеспечивать возможность быстрой переналадки с центровкой на патронную обработку.

Приспособления для установки валов в центрах. В таких приспособлениях передача крутящего момента заготовки осуществляется поводковыми патронами, которые должны отвечать следующим требованиям: • при снятии чернового припуска они должны обеспечивать передачу максимального крутящего момента; • при чистовой обработке они должны обеспечивать возможность обработки заготовки с одной установки и на высоких частотах вращения шпинделя; • погрешность базирования ложна уменьшаться при обеспечении возможности базирования по торцу; • должны обеспечивать возможность быстрой переналадки с центровкой на патронную обработку.

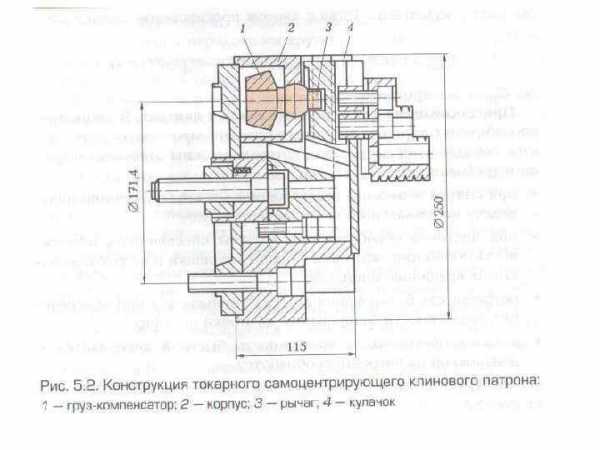

Поводковый патрон, предназначенный для базирования заготовок типа вала и передачи им крутящего момента при обработке в центрах на токарных станках, в том числе на станках с ЧПУ работает следующим образом. В отверстии корпуса 4 хвостовика установлены плавающий центр 9 и пружина 2, расположенная между резьбовыми втулками 1 и 5. В заднем торце центра установлена штанга 3. Корпус 11 патрона имеет выточку под диск 10, в котором на расстоянии 120 º закреплены три неподвижных пальца 6. На диске установлены также три пальца 7, на которых закрепляются сменные эксцентриковые кулачки 8 с зубчатыми поверхностями и поворотный кожух 12. Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывает подвижные пальцы 6, и, перемещаясь вместе с диском , поворачиваются относительно пальцев 7, в результате чего кулачки равномерно зажимают заготовку , передавая ей крутящий момент. При повороте кожуха 12 против часовой стрелки кулачки аскрываются и фиксируются подпружиненным фиксатором 13.

Поводковый патрон, предназначенный для базирования заготовок типа вала и передачи им крутящего момента при обработке в центрах на токарных станках, в том числе на станках с ЧПУ работает следующим образом. В отверстии корпуса 4 хвостовика установлены плавающий центр 9 и пружина 2, расположенная между резьбовыми втулками 1 и 5. В заднем торце центра установлена штанга 3. Корпус 11 патрона имеет выточку под диск 10, в котором на расстоянии 120 º закреплены три неподвижных пальца 6. На диске установлены также три пальца 7, на которых закрепляются сменные эксцентриковые кулачки 8 с зубчатыми поверхностями и поворотный кожух 12. Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывает подвижные пальцы 6, и, перемещаясь вместе с диском , поворачиваются относительно пальцев 7, в результате чего кулачки равномерно зажимают заготовку , передавая ей крутящий момент. При повороте кожуха 12 против часовой стрелки кулачки аскрываются и фиксируются подпружиненным фиксатором 13.

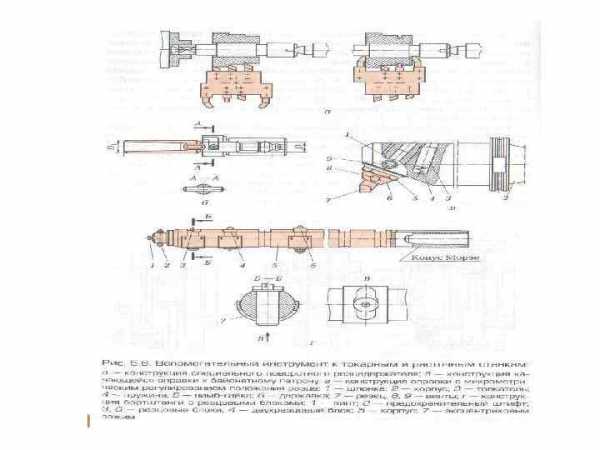

Центры. Конструкция вращающего станочного центра с конусами Морзе № 2 и 3 нормальной серии представлены (рис. 5. 4) Такие центры предназначены для крепления и центрирования деталей при обработке на металлорежущих станках класса точности H(нормальной точности). Центр состоит из корпуса 1 и шпинделя 2, установленного в головке корпуса на двух радиальных подшипниках 6 и 9, воспринимающих радиальные нагрузки, и одного упорного шарикоподшипника 8, воспринимающего осевые нагрузки. Поджим подшипников производится гайкой 3, в полости которой установлено войлочное кольцо 4, предохраняющее подшипники от загрязнений и удерживающее смазочный материал. Гайка 3 фиксируется стопорным винтом 5. Смазывание подшипников осуществляется через резьбовое отверстие, закрываемое винтом 7.

Центры. Конструкция вращающего станочного центра с конусами Морзе № 2 и 3 нормальной серии представлены (рис. 5. 4) Такие центры предназначены для крепления и центрирования деталей при обработке на металлорежущих станках класса точности H(нормальной точности). Центр состоит из корпуса 1 и шпинделя 2, установленного в головке корпуса на двух радиальных подшипниках 6 и 9, воспринимающих радиальные нагрузки, и одного упорного шарикоподшипника 8, воспринимающего осевые нагрузки. Поджим подшипников производится гайкой 3, в полости которой установлено войлочное кольцо 4, предохраняющее подшипники от загрязнений и удерживающее смазочный материал. Гайка 3 фиксируется стопорным винтом 5. Смазывание подшипников осуществляется через резьбовое отверстие, закрываемое винтом 7.

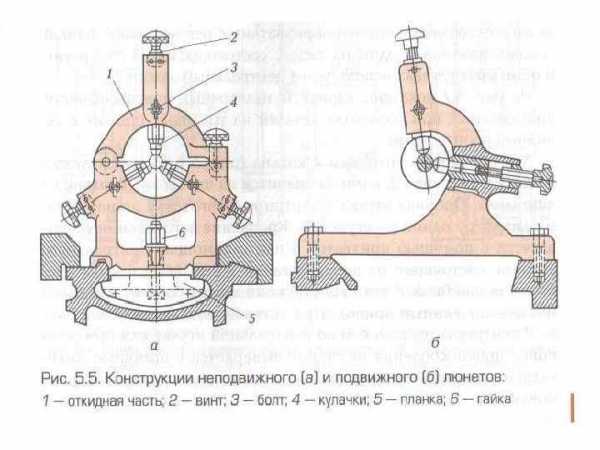

Люнеты. Это устройства, применяемые в качестве дополнительной опоры при закреплении заготовок , у которых длина выступающей из патрона части составляет 12 -15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные. (рис. 5. 5) Неподвижный люнет. (рис. 5. 5. а)Устанавливается на направляющих станины станка и крепится планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки 4 (или ролики) люнета, которые служат опорой для заготовки и поджимаются к ней винтами 2. После установки заготовки винты 2 фиксируются болтами 3. На заготовке в местах контакта ее роликами люнета протачиваются канавки. Подвижный люнет крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. (рис. 5. 5. б)

Люнеты. Это устройства, применяемые в качестве дополнительной опоры при закреплении заготовок , у которых длина выступающей из патрона части составляет 12 -15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные. (рис. 5. 5) Неподвижный люнет. (рис. 5. 5. а)Устанавливается на направляющих станины станка и крепится планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки 4 (или ролики) люнета, которые служат опорой для заготовки и поджимаются к ней винтами 2. После установки заготовки винты 2 фиксируются болтами 3. На заготовке в местах контакта ее роликами люнета протачиваются канавки. Подвижный люнет крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. (рис. 5. 5. б)

Планшайбы. Многие заготовки деталей типа колец, фланцев и втулок, имеющие малую жесткость в радиальном направлении, а также заготовки деталей сложной формы типа кронштейнов, небольших корпусов и рычагов нельзя закрепить с помощью самоцентрирующих патронов или четырех кулачковых патронов с независимым перемещением кулачков. В этих случаях обработка выполняется с использование планшайб, которые различаются конструкцией, наружным диаметром, числом пазов для крепления наладок, размерами и расположением центрирующих элементов.

Планшайбы. Многие заготовки деталей типа колец, фланцев и втулок, имеющие малую жесткость в радиальном направлении, а также заготовки деталей сложной формы типа кронштейнов, небольших корпусов и рычагов нельзя закрепить с помощью самоцентрирующих патронов или четырех кулачковых патронов с независимым перемещением кулачков. В этих случаях обработка выполняется с использование планшайб, которые различаются конструкцией, наружным диаметром, числом пазов для крепления наладок, размерами и расположением центрирующих элементов.

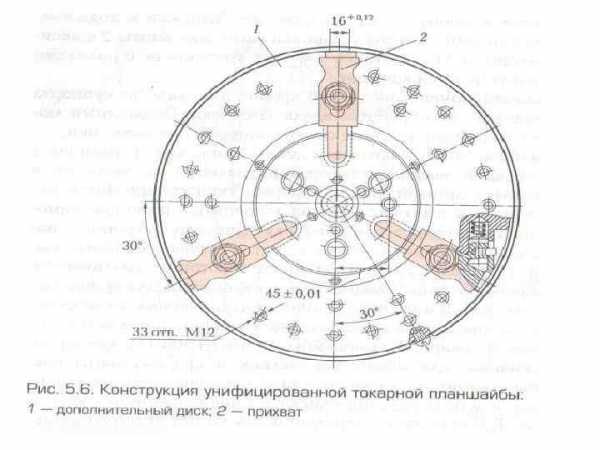

Представлена конструкция (см. рис. 5. 6) унифицированной переналаживаемой токарной планшайбы многократного применения, предназначенной для обработки мелких и средних заготовок. Планшайба состоит из диска , который навинчивается на шпиндель станка, и дополнительного диска 1, прикрепленного к корпусу болтами. Три прихвата 2 передвигаются по пазам дополнительного диска 1 на сухарях. Заготовка располагается на сменной наладке и скрепляется вручную прихватами с регулируемой опорой, устанавливаемой в один из рядов, состоящих из 33 отверстий . В отдельных случаях используется центральный зажим.

Представлена конструкция (см. рис. 5. 6) унифицированной переналаживаемой токарной планшайбы многократного применения, предназначенной для обработки мелких и средних заготовок. Планшайба состоит из диска , который навинчивается на шпиндель станка, и дополнительного диска 1, прикрепленного к корпусу болтами. Три прихвата 2 передвигаются по пазам дополнительного диска 1 на сухарях. Заготовка располагается на сменной наладке и скрепляется вручную прихватами с регулируемой опорой, устанавливаемой в один из рядов, состоящих из 33 отверстий . В отдельных случаях используется центральный зажим.

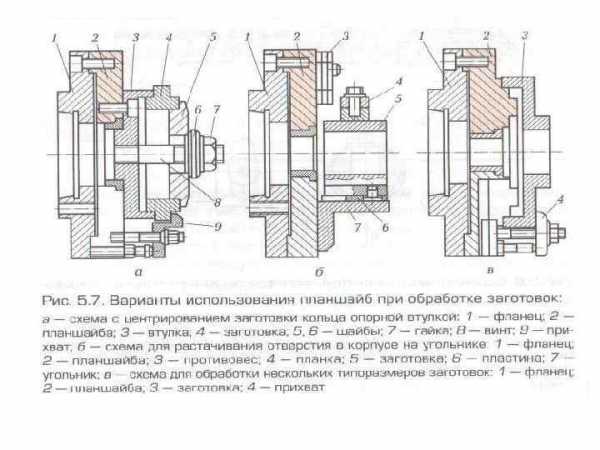

На рис. 5. 7. показаны варианты наладочных приспособлений, применяемых при обработке деталей на токарных станках в серийном производстве. Для обработки заготовки 4 кольца (рис. 5. 7, а) используется гладкая план шайба 2, которая крепится на переходный фланец 1 шпинделя. Опорная втулка 3 центрирует заготовку по наружному диаметру одной из ступеней. Крепление заготовки осуществляется с помощью прихватов 9 или с помощью центрального зажима, состоящего из винта 8, гайки 7 с шайбой 6 и быстросъемной шайбы 5. В этой конструкции может быть использован механизированный привод. При установке на станок планшайба 2 центрируется пояском по центральной втулке или при установке приспособления на станок выверяется с помощью индикатора по контрольному пояску, обработанному с одной установки.

На рис. 5. 7. показаны варианты наладочных приспособлений, применяемых при обработке деталей на токарных станках в серийном производстве. Для обработки заготовки 4 кольца (рис. 5. 7, а) используется гладкая план шайба 2, которая крепится на переходный фланец 1 шпинделя. Опорная втулка 3 центрирует заготовку по наружному диаметру одной из ступеней. Крепление заготовки осуществляется с помощью прихватов 9 или с помощью центрального зажима, состоящего из винта 8, гайки 7 с шайбой 6 и быстросъемной шайбы 5. В этой конструкции может быть использован механизированный привод. При установке на станок планшайба 2 центрируется пояском по центральной втулке или при установке приспособления на станок выверяется с помощью индикатора по контрольному пояску, обработанному с одной установки.

Вариант крепления кронштейна на угольнике при растачивании отверстия приведен на рис. 5. 7. б. На планшайбе 2, сцентрированной пояском на переходном фланце 1 шпинделя, расположен угольник 7 с закаленной опорной пластиной 6 и двумя установочными штифтами. Заготовка 5 кронштейна крепиться на угольнике откидной планкой 4. Внецентренная установка на планшайбе угольника с заготовкой и механизмом ее крепления создает значительную неуравновешенность, которая влияет на точность обработки и долговечность шпиндельного узла и устраняется с помощью противовеса 3.

Вариант крепления кронштейна на угольнике при растачивании отверстия приведен на рис. 5. 7. б. На планшайбе 2, сцентрированной пояском на переходном фланце 1 шпинделя, расположен угольник 7 с закаленной опорной пластиной 6 и двумя установочными штифтами. Заготовка 5 кронштейна крепиться на угольнике откидной планкой 4. Внецентренная установка на планшайбе угольника с заготовкой и механизмом ее крепления создает значительную неуравновешенность, которая влияет на точность обработки и долговечность шпиндельного узла и устраняется с помощью противовеса 3.

На рис. 5. 7 в показано применение планшайбы 2 с несколькими концентрическими центрирующими поясками, что позволяет центрировать опорные втулки или заготовки по соответствующему наружному или внутреннему диаметру. Планшайба крепится к переходному фланцу 1, а заготовка 3 прижимается к планшайбе прихватами 4, установленными в ее радиальных Т-образных пазах. Универсальность и простота такого способа крепления заготовок колец, фланцев и других подобных деталей позволяет его использовать в мелкосерийном производстве.

На рис. 5. 7 в показано применение планшайбы 2 с несколькими концентрическими центрирующими поясками, что позволяет центрировать опорные втулки или заготовки по соответствующему наружному или внутреннему диаметру. Планшайба крепится к переходному фланцу 1, а заготовка 3 прижимается к планшайбе прихватами 4, установленными в ее радиальных Т-образных пазах. Универсальность и простота такого способа крепления заготовок колец, фланцев и других подобных деталей позволяет его использовать в мелкосерийном производстве.

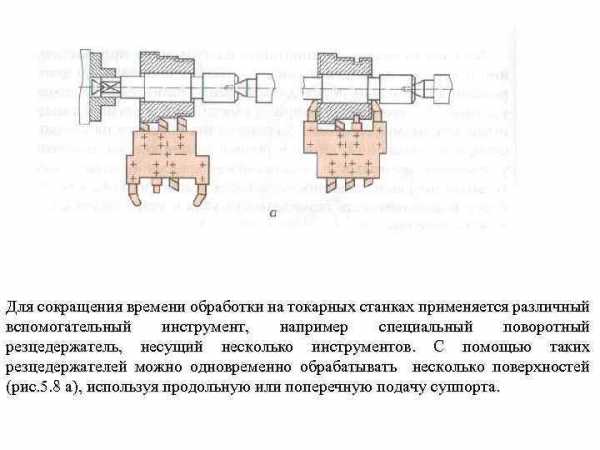

Для сокращения времени обработки на токарных станках применяется различный вспомогательный инструмент, например специальный поворотный резцедержатель, несущий несколько инструментов. С помощью таких резцедержателей можно одновременно обрабатывать несколько поверхностей (рис. 5. 8 а), используя продольную или поперечную подачу суппорта.

Для сокращения времени обработки на токарных станках применяется различный вспомогательный инструмент, например специальный поворотный резцедержатель, несущий несколько инструментов. С помощью таких резцедержателей можно одновременно обрабатывать несколько поверхностей (рис. 5. 8 а), используя продольную или поперечную подачу суппорта.

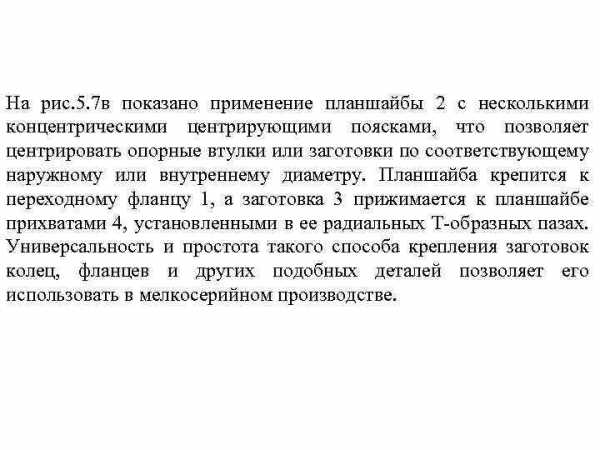

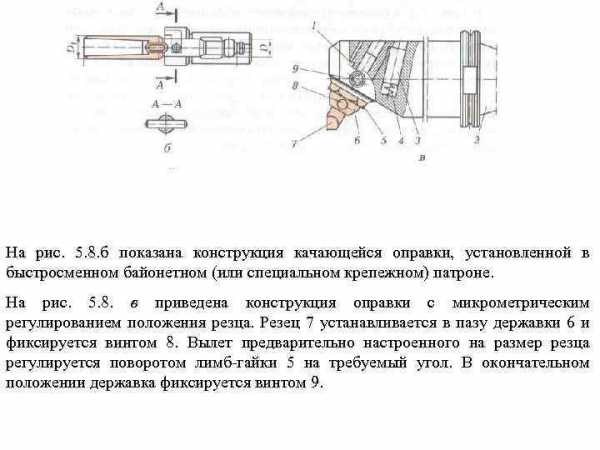

На рис. 5. 8. б показана конструкция качающейся оправки, установленной в быстросменном байонетном (или специальном крепежном) патроне. На рис. 5. 8. в приведена конструкция оправки с микрометрическим регулированием положения резца. Резец 7 устанавливается в пазу державки 6 и фиксируется винтом 8. Вылет предварительно настроенного на размер резца регулируется поворотом лимб-гайки 5 на требуемый угол. В окончательном положении державка фиксируется винтом 9.

На рис. 5. 8. б показана конструкция качающейся оправки, установленной в быстросменном байонетном (или специальном крепежном) патроне. На рис. 5. 8. в приведена конструкция оправки с микрометрическим регулированием положения резца. Резец 7 устанавливается в пазу державки 6 и фиксируется винтом 8. Вылет предварительно настроенного на размер резца регулируется поворотом лимб-гайки 5 на требуемый угол. В окончательном положении державка фиксируется винтом 9.

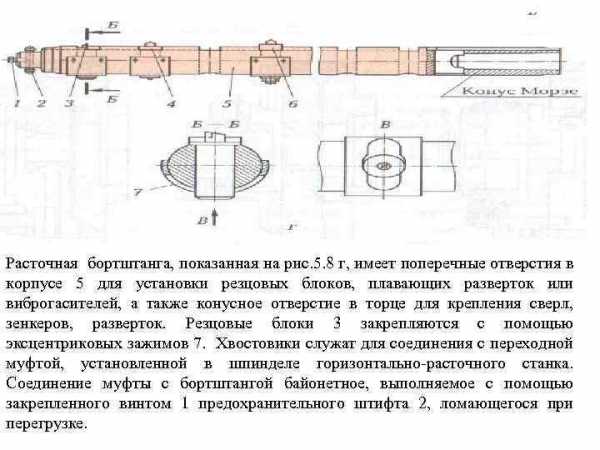

Расточная бортштанга, показанная на рис. 5. 8 г, имеет поперечные отверстия в корпусе 5 для установки резцовых блоков, плавающих разверток или виброгасителей, а также конусное отверстие в торце для крепления сверл, зенкеров, разверток. Резцовые блоки 3 закрепляются с помощью эксцентриковых зажимов 7. Хвостовики служат для соединения с переходной муфтой, установленной в шпинделе горизонтально-расточного станка. Соединение муфты с бортштангой байонетное, выполняемое с помощью закрепленного винтом 1 предохранительного штифта 2, ломающегося при перегрузке.

Расточная бортштанга, показанная на рис. 5. 8 г, имеет поперечные отверстия в корпусе 5 для установки резцовых блоков, плавающих разверток или виброгасителей, а также конусное отверстие в торце для крепления сверл, зенкеров, разверток. Резцовые блоки 3 закрепляются с помощью эксцентриковых зажимов 7. Хвостовики служат для соединения с переходной муфтой, установленной в шпинделе горизонтально-расточного станка. Соединение муфты с бортштангой байонетное, выполняемое с помощью закрепленного винтом 1 предохранительного штифта 2, ломающегося при перегрузке.

present5.com

| Автор(ы): | Ансеров М. А. 21.01.2009 |

| Год изд.: | 1960 |

| Описание: | В книге дается систематизированное обобщение практики конструирования станочных приспособлений. В первом разделе рассматриваются элементы, узлы и механизмы, а также приводы приспособлений. Особое внимание уделено расчетам, обеспечивающим необходимую точность при базировании, и расчетам силовых механизмов. Во втором разделе на основе принятой в книге классификации рассматриваются наиболее совершенные конструкции приспособлений и наладок, используемых в отечественном и зарубежном машиностроении. Значительный удельный вес занимают переналаживаемые (групповые и универсальные) приспособления, эффективные в условиях серийного производства, а также приспособления с пневматическим, гидравлическим приводами и автоматизированные. Книга рассчитана на технологов, конструкторов по оснастке и может быть использована студентами технологических специальностей. |

| Оглавление: | Введение [3] РАЗДЕЛ ПЕРВЫЙ. ДЕТАЛИ, МЕХАНИЗМЫ И ПРИВОДЫ ПРИСПОСОБЛЕНИЙ Глава I. Базирование обрабатываемых деталей и установочные устройства приспособлений [5] 1. Понятие о базах [5] 2. Основные схемы базирования по опорным базам [7] 3. Схемы полного и упрощенного базирования [9] 4. Схемы и расчеты при базировании детали по плоскости и отверстиям [11] 5. Погрешности базирования и закрепления [16] 6. Расчет погрешностей базирования [18] 7. Конструкции установочных элементов приспособлений [24] 8. Ориентирующие и самоцентрирующие механизмы [36] Глава II. Силовые механизмы [42] 1. общие замечания о закреплении деталей и расчете сил зажима [42] 2. Классификация силовых механизмов [45] 3. Клин как средство зажима и самоторможения [45] 4. Основные характеристики простых и комбинированных силовых механизмов [51] 5. Клиновые механизмы [52] 6. Клиноплунжерные механизмы [59] 7. Рычажные механизмы [68] 8. Винтовые механизмы [69] 9. Эксцентриковые механизмы [90] 10. Механизмы с цилиндрическими кулачками [97] 11. Рычажно-шарнирные механизмы [99] 12. Многозвенные механизмы [108] 13. Многозвенные и самоцентрирующие механизмы с гидропластом [115] 14. Механизмы с пружинами [132] Глава III. Корпусы приспособлений. Делительные, направляющие и другие детали и механизмы [143] 1. Конструкции корпусов [143] 2. Конструкции направляющих у приспособлений с передвижными и поворотными частями [153] 3. Делительные механизмы (фиксаторы) [159] 4. Механизмы для закрепления поворотных частей приспособлений [164] 5. Сблокированные механизмы поворотных приспособлений [166] 6. Кондукторные втулки и кондукторные плиты [168] 7. Установи для фрез [174] 8. Детали шарнирных соединений [176] Глава IV. Пневматические приводы [179] 1. Нормализованные воздушные цилиндры [180] 2. Специальные конструкции воздушных цилиндров [188] 3. Пневмокамеры [195] 4. Приводы с трубчатыми диафрагмами [201] 5. Универсальные поршневые, и диафрагменные приводы стационарных приспособлений [205] 6. Элементы проектирования цилиндров и пневмокамер [214] 7. Пневматическая аппаратура и пневмопанели [227] 8. Трубопроводы и соединительная арматура [251] 9. Типовые монтажные схемы пневмоприводов [254] Глава V. Приводы с гидравликой [268] 1. Пневмогидравлические приводы [268] 2. Механогидравлические приводы [283] 3. Гидравлические приводы [288] РАЗДЕЛ ВТОРОЙ. КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЙ Глава VI. Приспособления для токарных и кругло шлифовальных станков [305] 1. Концы шпинделей и присоединительные элементы приспособлений [305] 2. Универсальные кулачковые патроны [308] 3. Приспособления для обработки валов и труб [319] 4. Специальные оправки и патроны для обработки втулок, фланцев, колец, дисков [335] 5. Патроны для шлифования отверстий в зубчатых колесах [354] 6. Приспособления для установки по резьбе [358] 7. Приспособления для обработки многоосных деталей (эксцентриков, арматуры, рычагов) [359] 8. Приспособления для обработки деталей класса стойки, кронштейны, подшипники [365] 9. Копировальные приспособления [367] Глава VII. Приспособления для сверлильных станков [371] 1. Скальчатые кондукторы [371] 2. Наладки скальчатых кондукторов [379] 3. Поворотные столы и стойки для позиционной обработки [393] 4. Плавающие столы [422] 5. Универсальные и групповые кондукторы [423] 6. Автоматизированные кондукторы [433] 7. Многошпиндельные и револьверные сверлильный головки [440] 8. Вспомогательные инструменты [461] Глава VIII. Приспособления для фрезерных станков [475] 1. Машинные тиски [475] 2. Наладки тисков [487] 3. Универсальные и групповые приспособления [495] 4. Длительные устройства для позиционного фрезерования с примерами наладок [502] 5. Устройства для непрерывного фрезерования [518] 6. Специальные приспособления для обработки типовых деталей [527] 7. Приспособления для копировального фрезерования [569] 8. Пример комплексной автоматизации фрезерных станков [573] Глава IX. Разные станочные приспособления [581] 1. Приспособления для зубообрабатывающих станков [581] 2. Приспособления для протяжных станков [590] Глава X. Общие вопросы проектирования станочных приспособлений [606] 1. Классификация приспособлений и их приводов [606] 2. Механизация и автоматизация приспособлений [606] 3. Нормализация и стандартизация приспособлений [608] 4. Основные направления в проектировании приспособлений [609] 5. Методика проектирования специальных приспособлений и наладок [613] 6. Экономическая эффективность приспособлений [616] Литература [617] |

| Формат: | djvu |

| Размер: | 36202533 байт |

| Язык: | РУС |

| Рейтинг: | 2 |

| Открыть: | Ссылка (RU) Ссылка (FR) |

www.nehudlit.ru

Ванин В.А. (2007) Приспособления для металлорежущих станков

Даны методика и порядок проектирования приспособлений для установки и закрепления заготовок при их обработке на металлорежущих станках; многошпиндельных сверлильных головок; варианты заданий для курсовой работы; приведены примеры расчёта и проектирования приспособлений; справочные материалы.

Предназначено для студентов всех форм обучения специальности 151001 “Технология машиностроения” при выполнении дипломного проекта, курсового проекта по дисциплине “Технология машиностроения”, изучении курса и выполнении курсовой работы по дисциплине “Технологическая оснастка”, а также магистров направления 150900 “Технология, оборудование и автоматизация машиностроительных производств”.

СПИСОК ЛИТЕРАТУРЫ:

1. Корсаков, В.С. Основы конструирования приспособлений / В.С. Корсаков. – 2-е изд., перераб. и доп. – М.: Машино-

строение, 1983. – 277 с.

2. Ансеров, М.А. Приспособление для металлорежущих станков / М.А. Ансеров. – 4-е изд., испр. и доп. – Л.: Маши-

ностроение, 1985. – 656 с.

3. Антонюк, В.Е. Справочник конструктора по расчету и проектированию станочных приспособлений / В.Е. Антонюк.

– Минск : Беларусь, 1969. – 392 с.

4. Блюмберг, В.А. Переналаживаемые станочные приспособления / В.А. Блюмберг, В.П. Близнюк. – Л.: Машино-

строение, 1978. – 360 с.

5. Болотин, Х.А. Станочные приспособления / Х.А. Болотин, Ф.П. Костромин. – 5-е изд., перераб. и доп. – М.: Маши-

ностроение, 1975. – 344 с.

6. Проектирование станочных приспособлений: учеб. пособие / под общ. ред. Б.И. Муцанко. – Л.: Сов.-зав. заоч. по-

литехн. ин-т, 1970. – 162 с.

7. Горошкин, А.Н. Приспособление для металлорежущих станков: справочник / А.Н. Горошкин. – 7-е изд., перераб. и

доп. – М.: Машиностроение, 1979. – 656 с.

8. Константинов, О.Я. Магнитная технология оснастки / О.Я. Константинов. – 2-е изд., перераб. и доп. – Л.: Машино-

строение, 1974. – 383 с.

9. Конструкции станочных приспособлений для фрезерной обработки: альбом. – М. : ЦНИИТЭстроймаш, 1874. – 104 с.

10. Конструкция станочных приспособлений для токарной обработки: альбом. – М. : ЦНИИТЭстроймаш, 1974. – 111 с.

11. Конструкция станочных приспособлений для сверлильных работ: альбом. – М. : ЦНИИТЭстроймаш, 1974. – 121 с.

12. Методика. Унификации и стандартизации станочных приспособлений. Основные требования. – М.: Изд-во стандартов, 1976. – 100 с.

13. Уткин, Н.Ф. Расчёт зажимных устройств приспособлений: учеб. пособие / Н.Ф. Уткин, А.Д. Титковичев. – Л.: Ле-

нинград. мех. ин-т, 1976. – 79 с.

14. Терликова, Т.В. Основы конструирования приспособлений: учеб. пособие для машиностр. заводов / Т.В. Терликова,

А.С. Мельников, В.И. Баталов. – М.: Машиностроение, 1980. – 119 с.

15. Новиков, М.П. Основы сборки машин и механизмов / М.П. Новиков. – М.: Машиностроение, 1980. – 592 с.

16. Кузнецов, Ю.И. Оснастка для станков с ЧПУ: справочник / Ю.И. Кузнецов, А.Р. Маслов, А.А. Байков. – М.: Ма-

шиностроение, 1983. – 359 с.

17. Кузнецов, В.С. Универсально-сборочные приспособления: альбом монтажных чертежей / В.С. Кузнецов, В.А. Пономарев. – М.: Машиностроение, 1974. – 156 с.

18. Типовые конструкции станочных приспособлений на базе типовых технологических процессов: руководящие мате-

риалы. – М.: Оргстанкинпром, 1971 – 1972. – Ч. 1 – 7.

19 .Универсальное приспособление, расширяющие технологические возможности станков: Каталог-справочник. – М.:

НИИМАШ, 1970. – 243 с.

20. Справочник технолога-машиностроителя / под ред. А.Н. Малова. – М.: Машиностроение, 1972. – Т. 2. – 767 с.

21. Краткий справочник металлиста / под ред. А.Н. Малова. – М.: Машиностроение, 1972. – 767 с.

22. Курсовое проектирование по технологии машиностроения / под ред. А.Ф. Горбацевича. – Минск: Высшая школа,

1974. – 288 с.

23. Справочник технолога-машиностроителя / под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение,

1972. – Т. 1. – 684 с.

24. Шубников, К.В. Унифицированные переналаживаемые приспособления / К.В. Шубников. – Л.: Машиностроение,

1973. – 208 с.

25. Проскуряков, А.В. Технико-экономические расчеты при проектировании станочных приспособлений / А.В. Проску-

ряков, Н.К. Моисеева. – М.: Машиностроение, 1977. – 720 с.

26. Горохов, В.А. Проектирование и расчёт приспособлений / В.А. Горохов. – Минск: Высшая школа, 1986. – 238 с.

27. Обработка металлов резаньем: справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Байм и др. ; под общ. ред.

А.А. Панова. – М.: Машиностроение, 1988. – 736 с.

28. Технология машиностроения: в 2 т. Т. 1 : Основы технологии машин: учебник для вузов / В.М. Бурцев, А.С. Ва-

сильев, А.М. Дальский и др.; под ред. А.М. Дальского. – 2-е изд., стер. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. – 564 с.

29. Никифорова-Денисова, С.Н. Установка и закрепления деталей в приспособлениях. Привод / С.Н. Никифорова-

Денисова. – М.: Машиностроение, 1969. – 105 с.

30. Добрыднев, И.С. Курсовое проектирование по предмету “Технология машиностроения”: учеб. пособие / И.С. Доб-

рыднев. – М. : Машиностроение, 1985. – 184 с.

31. Косовский, В.Л. Токарные патроны / В.Л. Косовский, З.А. Крупенин, Н.В. Выродов. – М. : Машгиз, 1957. – 106 с.

32. Зависляк, Н.И. Современные приспособления к металлорежущим станкам / Н.И. Зависляк. – Л.: Машиностроение,

1967. – 259 с.

33. Гильман, А.И. Универсальные пневматические токарные патроны / А.И. Гильман. – Саратов: Книжное издательст-

во, 1963. – 114 с.

34. ГОСТ 12.2029–88. Приспособления станочные. Требования безопасности.

lib-bkm.ru

Приспособления для металлорежущих станков – Все для студента

Приспособления для металлорежущих станков – Все для студентаСправочные материалы

Учебно-методические материалы

Студенческие работы

Теги, соответствующие этому тематическому разделу

Файлы, которые ищут в этом разделе

Доверенные пользователи и модераторы раздела

Активные пользователи раздела

Учеб. пособие. — Новосибирск: Новосиб. инж.-строит. ин-т, 1978. — 76 с.: ил. В учебном пособии рассматриваются установочные элементы, механизмы и приспособления, применяемые для базирования по цилиндрическим поверхностям заготовок, обрабатываемых на металлорежущих станках.

- №1

- 11,39 МБ

- добавлен

- изменен

М.: Машгиз, 1952. – 166 с. Труды Ленинградской научно-производственной конференции. Выпуск IV. Сборник содержит статьи по вопросам конструирования быстродействующих и точных приспособлений, а также устройств для автоматизации металлорежущих станков.

- №2

- 3,57 МБ

- добавлен

- изменен

www.twirpx.com

Горошкин А. К. Приспособления для металлорежущих станков. Справочник. Изд. 6-е. М., «Машиностроение», 1971. стр. 384. // Библиотека технической литературы

В справочнике приведены сведения по отдельным элементам приспособлений, крепежным деталям, установочным и зажимающим узлам, универсальным и универсально-наладочным приспособлениям, расчетам зажимающих узлов, механизированным приводам, по посадочным местам, паспортным данным металлорежущих станков.

Во всех разделах устаревший материал заменен новым. Раздел о зажимающих устройствах в 6-м издании (5-е изд. 1965 г.) переработан. Даны расчетные формулы для широкой номенклатуры конструкций зажимающих устройств.

Книга предназначена для инженеров-конструкторов и технологов машиностроительных заводов, проектно-конструкторских и технологических организаций.

Размер: 61,4 Мб

Формат: pdf

Скачать книгу с letitbit.net

Скачать книгу с depositfiles.com

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Введение.

Основные показатели комплекта УСП.

Выбор и подготовка приспособлений.

Экономическая целесообразность оснащения станочных операций приспособлениями.

Глава 1. Универсальные и универсально-наладочные приспособления.

Патроны двух- и трехкулачковые универсальные пневматические.

Патроны трехкулачковые самоцентрирующие рычажные.

Патроны трехкулачковые самоцентрирующие клиновые.

Патроны двух кулачковые самоцентрирущие рычажные.

Патрон двух кулачковый для установки деталей типа тройников.

Патроны переналаживаемые универсальные.

Патрон переналаживаемый универсальный гидравлический.

Патроны переналаживаемые универсальные для крепления заготовок по фланцевой поверхности.

Патроны трехкулачковые поводковые.

Патроны двухкулачковые поводковые.

Патроны поводковые с утопающим центром.

Патроны и оправки мембранные.

Рожковые патроны и оправки.

Чашечные патроны.

Оправки конусные цельные.

Оправки цанговые для установки и крепления заготовок по наружной обработанной поверхности.

Оправки с односторонней цангой.

Оправки с односторонней цангой и упором.

Оправки с затяжкой цанги через шпиндель.

Оправки с разрезной конической втулкой.

Оправки и пробки для установки и крепления заготовок по внутренней обработанной поверхности.

Оправки с односторонней цангой.

Оправки с гладкой цангой.

Пробки цанговые самоцентрирующие.

Оправки с двусторонней цангой.

Оправки цанговые для ступенчатых отверстий.

Оправки с затяжкой цанги через шпиндель.

Оправки цанговые с регулируемым зажимом.

Оправки разжимные с роликами.

Оправки цанговые для заготовок с глухим отверстием.

Оправки и пробки для установки и крепления заготовок по внутренней необработанной поверхности.

Оправки с четырьмя плавающими кулачками.

Пробки кулачковые самоцентрирующие.

Оправки с разжимными кулачками.

Оправки и патроны для крепления заготовок по резьбовой поверхности.

Оправки с центрированием заготовки по гладкому обработанному отверстию.

Патроны с зажимом через упорную шайбу.

Оправки с центрированием заготовки по гладкой наружной поверхности.

Центры вращающиеся.

Тиски машинные.

Тиски поворотные пневматические.

Тиски переналаживаемые универсальные.

Тиски переналаживаемые универсальные с увеличенным ходом губок.

Тиски переналаживаемые универсальные с поднятыми губками.

Тиски с механогидравлическим приводом.

Тиски поворотные универсальные.

Тиски эксцентриковые с двумя подвижными губками.

Столы.

Стол круглый с пневматическим приводом.

Стол переналаживаемый универсальный.

Стол круглый поворотный с механическим приводом.

Столы с одновременным фиксированием и креплением поворотной части.

Стол поворотный двухпозиционный.

Стол угловой.

Стол координатный универсальный.

Столы для обработки по радиусу.

Стол плавающий для сверлильных станков.

Стол делительный, универсальный.

Стол поворотный.

Стойки.

Стойка с делительной планшайбой и балансирами.

Стойка поворотная для накладных кондукторов.

Стойки с делительной планшайбой и эксцентриковым креплением.

Стойки двухопорные с делительной планшайбой.

Делительные устройства.

Головка делительная вертикальная с пневматическим приводом.

Головка делительная горизонтальная с пневматическим приводом.

Головки делительные универсальные пневматические.

Головка делительная горизонтальная с задней бабкой.

Головка делительная горизонтальная механическая.

Головка делительная вертикальная механическая.

Кондукторы и подставки для накладных кондукторов.

Кондукторы скальчатые двухколонные с пневматическим зажимом.

Кондуктор скальчатый с пневматическим зажимом.

Кондуктор с пневматическим зажимом для сверления отверстий в цилиндрических заготовках.

Кондукторы скальчатые двухколонные с механическим зажимом.

Кондуктор скальчатый с механическим зажимом для сверления отверстий в цилиндрических заготовках.

Конусный замок.

Кондукторы портального типа.

Кондуктор для сверления отверстий в болтах, шпильках и валиках.

Подставка с накладным кондуктором для заготовок, не имеющих установочных отверстий.

Подставка для накладного кондуктора с креплением от руки.

Подставка для накладного кондуктора с пневматическим креплением. Приспособления захватные к автоматическим линиям.

Глава II. Способы и средства установки приспособлений и погрешности при обработке.

Установка и закрепление оправок и патронов на шпинделях токарных станков.

Установка приспособлений на фрезерных станках.

Установи для фрезерных приспособлений.

Погрешности обработки при фрезеровании.

Точность сверления в кондукторах.

Расчет допусков при различных способах установки заготовок в кондукторах.

Определение координаты X, связывающей ось отверстий с базовой поверхностью при сверлении отверстий, расположенных под углом к оси заготовки.

Допуски на внутренние диаметры кондукторных втулок.

Допуски на неточность изготовления сверл, зенкеров и разверток, принимаемые при расчете исполнительных диаметров кондукторных втулок.

Величина практического биения валиков, установленных в патроне.

Точность подготовки базового отверстия заготовки, устанавливаемой на оправке.

Точность деления с применением делительных пальцев.

Значения вероятной точности деления.

Установочные пальцы.

Определение высоты направляющей части пальцев.

Установочная призма.

Глава III. Установочные и зажимающие узлы приспособлений.

Подводные опоры-домкраты.

Делительные устройства.

Делительные устройства, блокированные с закреплением поворотного диска.

Зажимающие устройства.

Зажимы резьбовые с прихватами.

Зажимы резьбовые кулачковые.

Зажимы резьбовые разные.

Зажимы эксцентриковые (клиновые).

Зажимы по резьбовой поверхности.

Зажимы блокированные (резьбовые и клиновые).

Зажимы, действующие от пневматического и гидравлического приводов.

Глава IV. Элементы приспособлений и крепежные детали.

Винты с полукруглой, потайной и цилиндрической головками.

Болты чистые с шестигранной уменьшенной головкой.

Винты установочные.

Болты с цилиндрической и сферической головками.

Винты с внутренним шестигранным отверстием.

Винты установочные.

Болты откидные.

Винты нажимные.

Винты нажимные с рукояткой.

Опоры регулируемые с шаровой головкой.

Винты ступенчатые.

Штифты цилиндрические и конические.

Гайки шестигранные.

Гайки с рукояткой.

Гайки для законтривания.

Гайки с перекидными рукоятками.

Гайки с накаткой.

Гайки крыльчатые.

Гайки фасонные.

Шайбы плоские, сферические и конические.

Шайбы быстросъемные.

Шайбы подвесные.

Шайбы откидные.

Плаяки откидные и съемные.

Прихваты поворотные и передвижные.

Прихваты передвижные фасонные.

Прихваты Г-образные.

Стаканы Г-образных прихватов.

Прихваты двусторонние шарнирные.

Прихваты передвижные шарнирные.

Болты Г-образные — костыли.

Эксцентрики круглые.

Кулачки эксцентриковые одинарные и сдвоенные.

Цанги зажимные.

Пластины опорные.

Опоры регулируемые.

Опоры шаровые.

Опоры постоянные.

Опоры под эксцентрики и нажимные винты.

Пяты для нажимных винтов.

Пяты увеличенные для нажимных винтов.

Призмы неподвижные и подвижные.

Призмы опорные и с боковым креплением.

Колодки направляющие для призм.

Хвостовики посадочные.

Пальцы установочные постоянные.

Пальцы установочные сменные.

Шпонки призматические привертные.

Шпонки сегментные.

Шпонки призматические.

Втулки кондукторные, быстросменные и сменные.

Втулки кондукторные постоянные без бурта и с буртом.

Втулки основные подсменные и быстросменные кондукторные втулки.

Втулки резьбовые.

Втулки с буртиком для фиксаторов и установочных пальцев.

Вилки с резьбовым хвостовиком.

Ушки.

Рукоятки.

Рукоятки звездообразные.

Рукоятки с шаровой головкой.

Рукоятки с шаровой ручкой.

Ножки для кондукторов.

Установы.

Щупы.

Глава V. Механизированные и механогидравлические приводы.

Общие сведения.

Продолжительность закрепления заготовок зажимающими устройствами

Схемы и хапактеристики механизированных приводов.

Пневматические приводы.

Типы пневматических приводов.

Характеристики пневматических приводов одностороннего силового действия.

Основные типы поршневых приводов.

Основные типы камерных приводов.

Узлы управления и распределения воздуха.

Арматура, применяемая в системе подводки воздуха.

Расчет выходного усилия на штоке пневматического цилиндра.

Формулы для определения выходного усилия Q на штоке камерного

привода с плоской мембраной и уплотняющим кольцом.

Формулы для определения выходного усилия Q на штоке камерного

привода с тарельчатой мембраной и уплотняющим кольцом.

Выходные усилия на штоке камерного привода с тарельчатой мембраной.

Пневмогидравлические приводы.

Типы пневмогидравлических приводов.

Гидравлический привод к патрону токарного станка.

Расчет выходного усилия на штоке гидравлического цилиндра.

Расчет пневмогидравлического (усилительного) устройства.

Гидравлические силовые цилиндры к приспособлениям.

Уплотнения для поршней и штоков.

Размеры уплотнительных манжет и воротников.

Соединение плоской мембраны с шайбами.

Мембрана тарельчатая.

Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств.

Размеры резиновых колец для уплотнения подвижных и неподвижных соединений.

Канавки под уплотнительные кольца для подвижных и неподвижных радиальных соединений.

Допускаемые отклонения диаметров уплотняемых деталей в зависимости от величины давления и типа соединения.

Шайбы защитные.

Механогидравлические приводы.

Питатель с механогидравлическим приводом переставной.

Питатель с механогидравлическим приводом стационарного типа.

Расчет механогидравлического питателя.

Гидравлический цилиндр с зажимающим плунжером.

Глава VI. Расчет зажимающих устройств.

Элементарные конструкции зажимающих устройств.

Рычажные (кулачковые) прихваты, воспринимающие усилие от толкающего (тянущего) плунжера.

Рычажные (кулачковые) прихваты, воспринимающие усилие от скошенной (клиновой) поверхности плунжера (штока).

Г-образный прихват.

Тангенциальные кулачки.

Клиновые устройства.

Клиноплунжерные устройства.

Эксцентрик круглый.

Плунжер с байонетным замком.

Цанги зажимные.

Втулка коническая разрезная.

Оправка с заклинивающимся роликом.

Оправка с закреплением торцов.

Резьбовые зажимы.

Многозвенные конструкции зажимающих устройств.

Зажимающие устройства с силообразующими звеньями толкающего (тянущего) действия.

Зажимающие устройства с силообразующими звеньями клинового действия (эксцентриковые).

Зажимающие винтовые устройства.

Зажимы с пружинящими тарельчатыми шайбами.

Зажимы с применением гидропластмассы.

Глава VII. Посадочные места и паспортные данные основных видов металлорежущих станков общего назначения.

Токарно-винторезные станки.

Револьверные станки.

Карусельные станки.

Горизонтально-расточные станки.

Вертикально-сверлильные станки.

Радиально-сверлильные станки.

Горизонтальные и универсальные фрезерные станки.

Широко универсально-фрезерные станки.

Вертикально-фрезерные станки.

Продольно-фрезерные станки одно- и двухшпиндельные.

Продольно-фрезерные станки четырехшпиндельные.

Карусельно-фрезерные станки.

Копировально-фрезерные станки.

Зубофрезерные станки.

Зубодолбежные станки.

Продольно-строгальные станки.

Горизонтально-протяжные станки.

Вертикально-протяжной станок.

Круглошлифовальные станки.

Глава VIII. Дополнительные справочные материалы.

Предельные отклонения размеров, координирующих оси отверстий.

Конусы.

Наружные конусы с лапкой.

Наружные конусы без лапки.

Внутренние конусы (гнезда).

Конусы инструментов укороченные.

Проушины в корпусах приспособлений.

Пазы станочные обработанные.

Величины конусности и углов, применяемые в механизмах приспособлений.

Фрезерования по копиру на вертикально-фрезерных станках.

Фрезерование по копиру на специальном станке.

Цилиндрические винтовые пружины сжатия.

Нормальные конусности.

Расчет элементов конуса.

Гнезда под головки болтов и винтов.

Концы оправок и шпинделей фрезерных станков.

Концы оправок.

Передние концы шпинделей.

Предельные отклонения расположения.

Шероховатость поверхности, получаемая при станочной обработке.

Литература.

Метки: Головка делительная, Делительные устройства, Зажимающие устройства, Зажимы, Кондуктор, Оправки, Патроны пневматические, Патроны рычажные, Посадочные места металлорежущих станков, Приводы, Призмы, Приспособления, Прихваты, Пробки цанговые, Расчет зажимающих устройств, Рожковые патроны, Тиски, Тиски машинные, Универсальные приспособления

techlib.org