Производство стали в конвертерах – Производство стали в конвертерах.

alexxlab | 10.06.2019 | 0 | Вопросы и ответы

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой.

В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпатдля разжижения шлака.

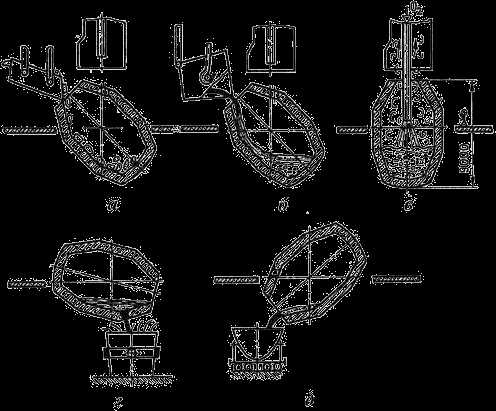

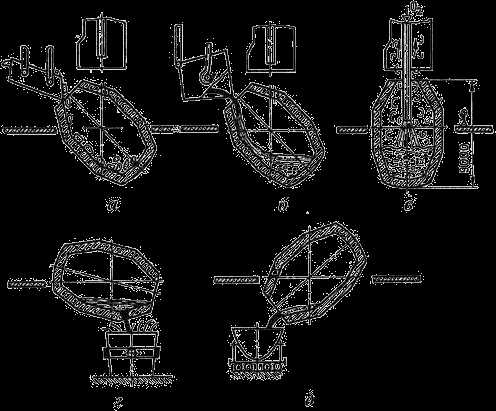

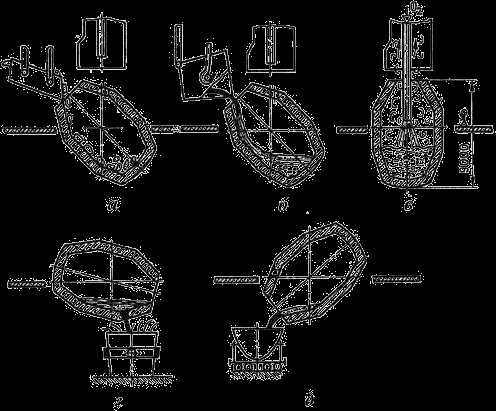

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап рис. (2.3.а), заливают чугун при температуре 1250…1400 0C (рис. 2.3.б).

После этого конвертер поворачивают в рабочее положение (рис. 2.3.в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.3.г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 2.3.д).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Лекция 3

Производство стали. Производство цветных металлов

studfiles.net

Производство стали в конвертерах | Железная лаборатория

Производство стали в конвертерах

Автор Сварщик | 3 августа 2010Сталь отличается от чугуна меньшим содержанием углерода и неизбежных примесей — кремния, марганца, серы и фосфора. Она хорошо обрабатывается давлением, имеет более высокую прочность и пластичность, чем чугун. Основным сырьем для получения стали служат предельный чугун и металлический лом.

Сущность процесса переработки чугуна в сталь заключается в уменьшении содержания в чугуне примесей путем их окисления. В настоящее время сталь производится следующими основными способами: конвертерным, мартеновским и электросталеплавильным.

а-заливка чугуна; 1-жидкий чугун; 2-конвертер; 3-полуоси; 4-днище конвертера; б-продувка; в-выпуск стали

Через горловину в конвертер 2 заливается жидкий чугун 1, для чего конвертер наклоняется (рис. 14, а) и его днище 4 с отверстиями (соплами) оказывается выше уровня чугуна. Затем через сопла пускается воздух, конвертеру поворотом на полуосях 3 сообщают вертикальное рабочее положение, при котором поступающий воздух проходит через залитый в конвертер под давлением 2—2,5 ати, что предохраняет сопла от заливания чугуном. Кислород продуваемого воздуха, перемешиваясь с жидким чугуном, окисляет содержащиеся в нем примеси. В процессе окисления примесей, особенно кремния, выделяется значительное количество тепла, благодаря чему температура жидкого металла поднимается от 1200° (точка плавления чугуна) до 1500° (точка плавления стали). Когда содержание примесей будет доведено до уровня требуемого техническими условиями на выплавляемую марку стали, подача воздуха прекращается и металл сливается в ковш (рис. 14, в), представляющий собой металлический сосуд, выложенный внутри огнеупорными материалами. Из ковша металл разливается в изложницы. Изложницей называется чугунная форма для получения слитка. В зависимости от назначения слитка изложницы имеют различные размеры и поперечные сечения.

Конвертерный способ производства стали обладает ценными особенностями: устройство конвертера весьма несложно, процесс получения стали протекает быстро, отсутствует потребность в топливе. Вместе с тем этот способ имеет существенные недостатки, к которым относятся: большой угар металла, доходящий до 10—15%, невозможность точно регулировать химический состав стали вследствие быстроты процесса, повышенное содержание в стали вредных примесей. Последнее обстоятельство ограничивает возможности применения ее в строительстве, машиностроении и других отраслях промышленности.

Значительного улучшения качества стали при конвертерном производстве можно достигнуть применением кислородного дутья. Для этого в конвертер опускается фурма, охлаждаемая водой. По центральному каналу фурмы в конвертер вдувается струя кислорода. После окончания продувки сталь из конвертера через горловину выливается в ковш. турецкая одежда интернет магазин

загрузка…

Похожие сообщения

- Нет связанных записей.

iron-lab.ru

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой.

В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпатдля разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой

конвертер наклоняют, с помощью завалочных

машин загружают скрап рис. (2.3.а), заливают

чугун при температуре 1250…1400

После этого конвертер поворачивают в рабочее положение (рис. 2.3.в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.3.г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 2.3.д).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Лекция 3

Производство стали. Производство цветных металлов

studfiles.net

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой.

В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпатдля разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап рис. (2.3.а), заливают чугун при температуре 1250…1400 0C (рис. 2.3.б).

После этого конвертер поворачивают в рабочее положение (рис. 2.3.в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.3.г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 2.3.д).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Лекция 3

studfiles.net

Производство стали в кислородных конвертерах

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса – ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший “Салат из свеклы с чесноком”

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека – Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков – Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) – В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой технически чистым (> 99,5%) кислородом через водоохлаждаемую фурму.

Конвертирование осуществляют в кислом или основном конвертерах.

Производство стали в кислом конвертере. Сущность способа производства стали в кислом конвертере называют бессемеровским по фамилии английского изобретателя Бессемера, разработавшего этот способ в 1855-56 гг.. Он заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в него примеси С, Mn, Si и частично Fe, которые после окисления переходят в шлак в виде окислов либо удаляются в виде газов. Окислительные реакции сопровождаются выделением значительного количества тепла, что приводит к повышению температуры чугуна от 1300°С до 1700—1750°С.

Рис. 1. Бессемеровский конвертер:

а — устройство; б — заливка чугуна; с — продувка чугуна

Чугун для бессемерования должен содержать значительное количество кремния (1—1,7%) и марганца (0,8—1,25%), так как металл в конвертере нагревается за счет выгорания этих примесей. Фосфор и сера при бессемеровании не удаляются, а переходят в получаемую сталь и являются вредными примесями в ней. Поэтому в бессемеровском чугуне допускается не свыше 0,07% Р и 0,06% S.

На рис. 1 бессемеровский конвертер показан в виде конструкции с донной продувкой.

Он представляет собой вращающийся сосуд грушевидной формы (рис. 1, а). Кожух конвертера 3 изготовлен из листовой стали толщиной 10—30 мм. Внутренняя полость выложена кислой футеровкой 5 из динасового кирпича, содержащего до 94% SiO2, или специальной кислой набойкой, содержащей 90—92% SiO2 и глину.

В днище конвертера сделаны отверстия 2 диаметром 10— 20 мм для вдувания под давлением 1,5—2 атм сжатого воздуха. В воздушную коробку 1 у днища воздух подается через одну из цапф, на которые опирается и на которых поворачивается конвертер. Эта цапфа 7 делается полой и шарнирно соединяется с воздухопроводом 8.

Газообразные продукты процесса удаляются через горловину конвертера 6; через эту горловину вливается в конвертер чугун и выливается сталь. Для заливки жидкого чугуна конвертер при помощи зубчатой передачи 4 ставится в наклонное положение, так чтобы отверстия в днище находились выше уровня залитого чугуна (рис. 1, б).

После пуска дутья конвертер поворачивают днищем вниз (рис. 1, в). Металл при этом занимает от 1/3 до 1/5 высоты цилиндрической части.

Процесс переработки чугуна в бессемеровском конвертере распадается на три периода.

1. Период искр. Искры появляются в результате действия дутья на расплавленный чугун и представляют собой капельки чугуна, разрываемые окисью углерода, образующейся при выгорании в нем углерода. Пламя в первый период из конвертера не выделяется. В конвертере происходит реакция окисления Fe, Si и Мn по уравнениям 2.1, 2.6, 2.7 (первичные реакции).

Тепло, выделяемое при экзотермических реакциях окисления, поддерживает ванну в расплавленном состоянии, обеспечивает дальнейшее повышение температуры металла и компенсацию тепловых потерь (лучеиспусканием, газами).

Одновременно происходят реакции окисления примесей чугуна растворенной в нем закисью железа по уравнениям 2.2, 2.4 (вторичные реакции).

Вторичные реакции имеют большее значение, чем первичные. Продукты окисления кремния и марганца не растворяются в металле и уходят в шлак. Поэтому первый период называют еще периодом шлакообразования.

В конце первого периода, который длится 3—4 мин, выгорание кремния и марганца замедляется и начинает усиливаться выгорание углерода.

2. Период яркого пламени. Усилившееся горение углерода характеризует начало второго периода. Сгорая, углерод образует окись углерода и углекислый газ по реакциям 2.14 и 2.15.

первичные реакции (2.14)

вторичные реакции (2.15)

Как видно из характера вторичных реакций, в этот период развиваются дальше реакции восстановления железа из его окислов. Горение углерода сопровождается вырывающимся из горловины конвертера ослепительно белым пламенем. Обе реакции протекают с поглощением тепла, поэтому во втором периоде значительного подъема температуры ванны не наблюдается. К концу выгорания углерода металл имеет температуру 1600— 1650°С. Второй период длится 9—16 мин.

3. Период дыма. Наличие дыма показывает, что входящие в состав чугуна примеси почти исчезли и что кислород проходящего через конвертер воздуха соединяется с железом. С появлением бурого дыма процесс прекращают, так как выгорание железа способствует увеличению угара и большому насыщению металла закисью железа. Третий период является самым коротким и длится иногда меньше минуты.

При изготовлении углеродистой стали процесс иногда останавливают на определенном количестве углерода. Тогда третий период по существу отсутствует. Однако ввиду трудности обеспечения заданного количества углерода продувку чаще ведут до мягкого металла (с малым содержанием углерода), затем его раскисляют и науглероживают. Длительность всех трех периодов составляет около 20—25 мин.

По окончании процесса бессемерования в металле остается некоторое количество закиси железа FeO. Присутствие ее делает сталь красноломкой. Поэтому для окончательного раскисления в конвертер добавляется некоторое количество специального чугуна, содержащего значительное количество Мn и Si (ферромарганец или ферросилиций). Прибавление к расплавленной стали ферромарганца вызывает реакцию 2.10.

Полученная закись марганца МnО переходит в шлак. Такой же результат дает прибавление ферросилиция (2.11) и алюминия (2.12).

Чем лучше раскислен металл, тем выше его механические качества.

Расплавленная сталь способна поглощать газы. Наличие в металле растворенных газов СО, N2 и H2 способствует образованию газовых пузырей. Присадкой алюминия и кремния можно достигнуть получения совершенно беспузыристой стали.

Хорошим раскислителем стали является титан, вводимый в виде сильно углеродистого ферротитана, содержащего около 15% Ti. Сталь, раскисленная титаном, обладает наилучшими механическими качествами. А1 и Ti являются не только хорошими раскислителями, они также размельчают зерно основного металла.

Марганцевая присадка, кроме действия ее в качестве раскислителя, способствует также удалению серы:

(2.16)

Как было указано выше, MnS почти не растворяется в жидком металле и уходит в шлак.

Бессемеровская сталь имеет повышенное содержание азота, которое увеличивается по мере продувки воздухом жидкого металла. Такая сталь обладает повышенной прочностью, но пониженной пластичностью.

Применение кислорода в конвертерном производстве. Продувка чугуна воздухом, содержащим около 79% азота, не позволяла до недавнего времени получать доброкачественный металл. Положение меняется при использовании конвертеров, работающих с применением кислородного дутья. Применение в конвертерном производстве вместо воздуха технически чистого кислорода обеспечивает хорошее качество стали и дает возможность использовать для переработки чугуны, содержащие меньше кремния и марганца, чем это допускается при обычном бессемеровском или томасовском процессе. Конвертерный металл, выплавленный с применением кислорода, по химическому составу и механическим свойствам не уступает мартеновскому. Вредных примесей — фосфора и серы — содержится в нем даже меньше. Газонасыщенность его значительно ниже, в частности, азота вдвое меньше. Высока также пластичность конвертерной стали, полученной с помощью кислорода. Ударная вязкость у конвертерной стали лучше, чем у мартеновской, в особенности при низкой температуре.

Технико-экономическая характеристика кислого конвертера. Емкость конвертера 10, 20, 30 т и выше. Расход воздуха 3,25— 4,25 м3/т·мин. Стойкость днища (оно приставное, сменное) — до 30 плавок, так как оно подвергается не только воздействию чугуна, но и сильных струй воздуха. Выход годного металла 85—89%, при утилизации скрапа — до 91 %.

Шлаки содержат 45—64% , 20—45% МnО, 6—18% FeO (остальное Al2O3, MgO, CaO). Они идут обычно для переплавки в шихте доменных печей.

Готовый металл выпускается в ковш через горловину конвертера. Количество плавок в сутки для конвертера средней емкости — до 40.

Производство стали в основном конвертере. При бессемеровском процессе фосфор не удаляется из чугуна. Для удаления фосфора необходимо наличие в конвертере основного шлака (добавка извести).

Однако основный шлак недопустим при бессемеровании, так как кислая футеровка вступает в химическую реакцию с известью (СаО) и разрушается. Для удаления фосфора делают в конвертере основную футеровку и присаживают в начале продувки известняк. Такой способ переработки чугуна в конвертерах с основной футеровкой называется томасовским процессом (по фамилии английского изобретателя Томаса, разработавшего этот способ в 1978 г.).

Футеровка основного конвертера делается из доломита ( ), а для получения сильно основного шлака прибавляется в качестве флюса известь. Толщина футеровки достигает 400 мм. Основная футеровка и известь позволяют перевести окись фосфора в шлак по реакциям:

(2.17)

В томасовском процессе фосфор является главным элементом, при выгорании которого повышается температура металла. Содержание фосфора в чугуне должно быть достаточно высоким—1,8—2,25%. В конце томасирования количество фосфора снижается до 0,04—0,05%. Нормальный томасовский чугун содержит приблизительно 3,5% С, до 0,5% Si, 1,5% Mn, 2,0% P и до 0,08% S. Кремний рассматривается как вредная примесь: он увеличивает количество шлака, разъедает футеровку и обедняет шлак содержанием . Марганец предохраняет железо от выгорания и делает шлак более легкоплавким. Температура плавления томасовского чугуна несколько ниже температуры бессемеровского: в среднем при заливке в конвертер она составляет 1150—1250°С.

Перед началом процесса в конвертер забрасывается свежеобожженная известь (12—18% от веса чугуна). После этого вливается чугун и пускается дутье. В томасовском процессе также различают три периода.

1. Выгорание кремния и марганца. Этот период в томасовском процессе сходен с бессемеровским, но вследствие значительно меньшего содержания кремния и меньшей начальной температуры разогрев ванны ниже, чем при бессемеровании. Длительность первого периода 5—6 мин. Шлак в основном состоит из окислов Fe, Si и Мn.

2. Выгорание углерода. Вследствие более низкой температуры процесса этот период сопровождается менее ярким пламенем, чем при бессемеровании. При этом температура ванны даже несколько понижается. Длительность периода 4—5 мин. Во втором периоде шлак меняет свой состав, в нем все больше растворяется извести.

3. Интенсивное окисление фосфора кислородом закиси железа (FeO). Сильное повышение температуры ванны в этот период способствует разжижению шлаков. В шлак уходит фосфор в виде .

С выгоранием фосфора начинается окисление железа, поэтому полного удаления фосфора добиться нельзя, так как это вызывает повышенный угар железа.

Десульфурация в процессе основана на том, что сера из FeS, растворяющегося в чугуне, н шлака частично переходит в CaS, растворимый в основном шлаке н не растворимый в металле.

О готовности металла судят по результатам пробы. При нормальном содержании фосфора излом серый, волокнистый, при повышенном — блестящий, крупнозернистый.

Продувку при томасировании всегда ведут до мягкого металла с последующим науглероживанием и раскислением. Перед добавлением раскислителей сливают шлак, так как входящие в их состав Si, С и Мn могут восстановить из шлака фосфор, и последний снова перейдет в металл.

Кислородный конвертер с продувкой сверху. В настоящее время вместо конвертеров с донной продувкой (рис. 1) большее распространение получили кислородные конвертеры с продувкой сверху (рис. 2). Такой конвертер представляет собой сосуд 3 грушевидной формы, изготовленный из стального листа и выложенный изнутри основным кирпичам 4, емкостью 130… 500 т жидкого чугуна. Конвертер на цапфах 5 можно поворачивать вокруг горизонтальной оси на 360°. Перед плавкой конвертер наклоняют, через горловину 2 загружают скрап (не более 30%), заливают чугун при температуре 1250 … 1400 °С. После этого конвертер поворачивают в вертикальное положение, внутрь его вводят фурму 1 и через нее подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, железную руду.

Рис.2. Схема устройства кислородного конвертера:

1 – фурма; 2 – горловина; З – кожух; 4 – футеровка; 5 – цапфа

В зоне контакта кислородный струи с чугуном в первую очередь окисляется железо, образующийся оксид железа обогащает металл кислородом, что приводит к интенсивному окислению кремния, марганца, углерода (см. реакции (2.1)…(2.5)). При этом происходит разогрев ванны теплотой, выделяющейся при окислении примесей.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш.В процессе выпуска сталь раскисляют в ковше осаждающим методом (ферромарганцем, ферросилицием и алюминием (см. реакции (2.10) … (2.12)) В конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные. Можно выплавлять и низколегированные стали.

Преимущества и недостатки конвертирования.К достоинствам методов конвертирования относятся: 1) высокая производительность; 2) незначительные эксплуатационные расходы; 3) отсутствие необходимости в источнике энергии (топливе), так как процессы протекают за счет теплоты выгорания примесей.

Недостатками этих методов являются: 1) невозможность переработки стального лома (скрапа), так как работа идет на жидкой шихте; 2) большая скорость процесса, которая ограничивает возможность управления им, что затрудняет получение стали определенного химического состава; 3) ограничение состава продуваемого чугуна: для бессемерования пригоден чугун с малым содержанием серы и фосфора, а для томасирования — лишь чугун с большим содержанием фосфора; чугуны с промежуточным содержанием фосфора ни тем, ни другим способом перерабатываться не могут; 4) отрицательное влияние газовых включений на физико-механические свойства стали.

2.3.Производство стали в мартеновских печах

Устройство мартеновской печи. Мартеновский способ позволяет использовать значительное количество стального и железного лома, а также чугуна (даже твердого) любого состава. В 1865 г., когда данный процесс был разработан французскими металлургами отцом Э. Мартеном и сыном П. Мартеном, для этой цели впервые была применена регенеративная печь. Необходимость применения регенераторов объясняется тем, что холодное топливо при сгорании в холодном воздухе развивает температуру до 1400°С. При подогреве топлива и воздуха примерно до 1000°С температура пламени повышается до 1800°С, что достаточно для ведения процесса. В качестве топлива в мартеновских печах используют природный газ или мазут.

Мартеновская печь (рис. 3) – пламенная отражательная регенеративная печь, работающая следующим образом. Рабочее пространство печи снизу ограничено подиной, сверху сводом, а с боков передней и задней стенками. Основную мартеновскую печь футеруют магнезитовым кирпичом, кислую мартеновскую печь – динасовым кирпичом.

Для подогрева воздуха и газа печь имеет два регенератора с камерами 6–6′ и 7–7′. Камеры выкладываются в клетку огнеупорным кирпичом.

Газ и воздух проходят через предварительно разогретые до температуры 1250…1280 °С камеры 6 и 6′, где нагреваются до 800…900°С (1000…1200 °С). Сгорая, они образуют факел, имеющий температуру 1750…1800°С и поднимающий температуру рабочего пространства 1 до 1700°С. Забрасываемые через загрузочные окна 2, расположенные в передней стенки печи, шихтовые материалы и флюсы под влиянием тепла горящих газов плавятся на поду 3. Отходящие из печи газы нагревают насадку регенератора в камерах 7 и 7′ и разогревают их. Ко времени охлаждения камер 6 и 6′, когда они не могут уже поднимать температуру до 800°С, камеры 7 и 7′ нагреваются отходящими газами до 1000°С. После этого поворотом перекидных клапанов 4 и 5 изменяется направление газа и воздуха, поступающих в печь: они направляются через камеры 7 и 7′, а отходящие газы (дым) — через камеры 6 и 6′.

Рис. 3. Мартеновская печь

Выпуск готовой стали осуществляется через отверстие в задней стенке печи.

Производительность мартеновских печей зависит от веса плавки, способа работы, топлива и т. д.

Виды мартеновских процессов. В зависимости от материала, из которого изготавливается под печи, мартеновский процесс может быть основным, или кислым. В основных печах под выкладывается из магнезитового кирпича и наваривается магнезитом или доломитом. В кислых печах под выкладывается из динасового кирпича н наваривается слоем кварцевого песка.

В зависимости от применяемой шихты различают рудный процесс, скрап-процесс и скрап-рудный процесс. Скрап – стальной лом.

При рудном процессешихта состоит из жидкого чугуна, лома и руды. Количество чугуна в шихте 70—90%. Чистая железная руда в количестве до 20% применяется для окисления примесей. Обычно рудный процесс ведется в основных печах и дает главную массу всей производимой стали.

При скрап-процессе шихта состоит из значительного количества скрапа (60—85%) и меньшего количества передельного чугуна (15— 40%). Последний загружается обычно в твердом виде. Вследствие значительного окисления шихты в период плавления и небольшого количества примесей, которое нужно удалить из шихты, руда в печь подается в небольшом количестве. Скрап-процесс распространен на заводах, не имеющих доменных печей (в металлургических цехах машиностроительных заводов).

Большое распространение получил скрап-рудный процесс, который ведется на шихте, состоящей из 40— 60% чугуна в жидком виде и 10—15% скрапа, а остальное составляют добавки – железная руда и флюсы. Скрап – рудный процесс осуществляется на металлургических заводах, имеющих доменное производство.

Рассмотрим разновидности мартеновских процессов.

Кислый процесс. В кислых печах плавится шихта, содержащая мало серы и фосфора (S до 0,03% и Р до 0,06%), которые при кислом процессе не могут быть удалены в шлак. Работа ведется скрап-процессом, так как при большом количестве железной руды в шихте сильно разъедается кислый под.

При расплавлении выгорают кремний, марганец и частично углерод по реакциям 2.6, 2.7 и 2.14.

Наибольшее значение имеет непрерывное окисление углерода с образованием СО. Окись углерода, выделяясь, пузырит металл, и последний как бы кипит. Во время кипа растворенная в ванне закись железа раскисляется углеродом, и качество металла улучшается. Кипение способствует перемешиванию ванны, а интенсивное выделение пузырьков окиси углерода способствует удалению газов, растворенных в металле.

В процессе плавки железо из его закиси может также восстанавливаться благодаря наличию в жидком металле Si и Мn. Все эти реакции окисления примесей под слоем шлака можно представить уравнениями 2.10, 2.11, 2.13.

Получающиеся окислы частично образуют шлак. На поверхности соприкосновения шлака с металлом происходят следующие реакции:

1. Составные части шлака окисляются кислородом воздуха.

2. Окислы, образовавшиеся в шлаке, отдают свой кислород расплавленному металлу, окисляя Fe, Si и Mn. FeO шлака окисляется на поверхности, образуя , которая вследствие большего удельного веса опускается до соприкосновения с металлической ванной, где отдает кислород:

2.18

Образовавшаяся закись железа растворяется в жидком металле (рис. 4, а). Таким образом, происходит непрерывное пополнение металлической ванны кислородом закиси железа. В этом процессе шлак является посредником в передаче тепла и кислорода от атмосферы к металлу.

Рис. 4. Окисление примесей в мартеновской печи с кислой (а) и

основной (б) футеровкой

Количество чистой железной руды или окалины, вводимой в печь для ускорения процесса окисления примесей, составляет 3—10% от веса металлической шихты.

В кислых мартеновских печах в качестве топлива применяется газ из дров или торфа, так как в этом случае требуется полное отсутствие серы в топливе. Перед концом плавки добавляют раскисляют. Чаще всего для этой цели применяют специальные чугуны или ферросплавы с высоким содержанием Mn и Si, а иногда добавляют Аl.

Энергично выделяемая из металла во время кипа СО увлекает за собой часть газов, растворенных в стали. Поэтому мартеновская сталь менее насыщена газами, чем сталь из конвертера.

Кислым процессом изготовляют особо ответственные сорта стали: шарикоподшипниковую, сталь специального назначения и т. д. Для массового производства стали этот процесс неприменим, так как он требует очень чистых исходных продуктов. Кроме того, кислый процесс идет медленнее основного, так как реакции окисления в нем меньше развиты.

Основный процесс. Чугуны, перерабатываемые основным способом, могут содержать значительное количество фосфора (до 2%). Содержание больших количеств кремния в них нежелательно, так как это затягивает процесс и требует увеличения доли известняка в шихте. Увеличение количества извести в этом случае вызывается необходимостью связать в прочные соли кремнекислоту и фосфорный ангидрид и предохранить под печи от разъедающего действия этих кислот.

Металлическая часть шихты состоит из 75—90% жидкого чугуна, 25—10% стального скрапа и руды. Для ошлакования вредных примесей (S, Р) в печь загружается известняк в количестве до 12% от веса металлической части шихты. Известь дает с окислами фосфора прочное соединение , которое уходит в шлак и удаляется из печи, так как при сильном повышении температуры печи может начаться восстановление фосфора из шлаков.

При рудном процессе интенсивное плавление шихтовых материалов начинается после заливки жидкого чугуна (рис. 4, б).

В начале плавки происходит окисление углерода железной рудой:

2.19

или

2.20

С момента начала кипения ванны идет взаимодействие между шлаком и металлом по поверхности их соприкосновения. Железо ванны окисляется в FeO. Растворяющаяся в ванне FeO расходуется на окисление примесей.

Шлак в основном процессе не только передает кислород и тепло, но также способствует удалению S и Р. Шлак должен быть нагрет свыше 1600°С для повышения его активности.

Процесс обесфосфоривания считается законченным при содержании в пробе металла (после скачивания шлака) 0,01—0,02% Р.

В основной мартеновской печи возможно также удаление серы переводом ее в сернистый кальций CaS (соединение, не растворимое в металле):

2.21

2.22

Для этой реакции нужен избыток извести в шлаке. Основный шлак более активен, чем кислый; FeO в нем свободна, так как связывается более сильным основанием — известью. Поэтому в основном металле содержится повышенное количество FeO. Это требует весьма тщательного раскисления металла. Окислы, обладающие кислотными свойствами ( , и др.), находятся в шлаке основного процесса в связанном состоянии (в противоположность кислому процессу).

Несмотря на удаление закиси железа с помощью раскислителей, при прочих равных условиях в основной стали всегда закиси железа больше, чем в кислой. Вследствие этого механические качества основной стали несколько ниже, чем кислой. С другой стороны, так как окислы железа в основном процессе не связываются кремнекислотой, они легче проникают в ванну металла, вследствие чего процесс окисления в основной печи идет быстрее и примеси удаляются в большей мере, чем в кислой. В результате в основной печи может быть получен металл с весьма малым содержанием примесей. В мартеновском основном процессе Mn, Si, P удаляются почти полностью, S — до известного предела, содержание С может быть снижено до 0,05%. Это позволяет вести передел на менее чистой шихте, чем при кислом процессе.

Принципиальное отличие основного металла от кислого состоит в том, что в основной печи металл всегда бывает более окислен, чем в кислой. Раскисление основного металла требует большего расхода раскислителей, чем раскисление кислого металла.

Комбинированные процессы. Комбинированными называются процессы, в которых передел стали производится в двух или трех агрегатах. Например, процесс может начинаться в конвертерах, а заканчиваться в мартеновских печах или же может производиться последовательно в двух мартеновских печах: в одной происходит начальная часть процесса, а в другой — доводка металла. Комбинированные процессы имеют целью сократить время плавки и расход топлива и увеличить общую производительность печей.

В последнее время стал развиваться дуплекс-процесс «основная — кислая мартеновская печь». При этом способе в основной печи плавку на шихте обычного состава доводят до мягкой стали с малым содержанием фосфора, кремния, марганца и серы. Затем сталь переливают в кислую печь. Оставшегося количества углерода в стали (1,3—1,4%) достаточно для кипения ванны. В результате получается высококачественная кислая сталь.

Экономически этот способ часто невыгоден, так как связь в работе печей приводит к их простоям.

При комбинированных процессах обычно применяются качающиеся печи и вообще требуется более сложное и дорогое оборудование, нежели при обычных способах получения стали.

Характеристика мартеновской стали.В мартеновских печах выплавляются стали обычные и высококачественные. При плавке в этих печах можно с большой точностью регулировать химический состав, периодически контролируя его в экспресс-лаборатории.

Механические качества кислой мартеновской стали выше, чём основной, так как в кислой стали содержится меньше FeO, растворенных газов и неметаллических включений. Однако основный мартеновский процесс получил большее распространение, так как при кислом процессе нельзя удалить серу и фосфор.

Мартеновский способ дает возможность перерабатывать металлический лом и получать сталь высокого качества, содержащую значительно меньшее количество азота, чем бессемеровская сталь.

Способы повышения производительности мартеновских печей.Одним из важных условий повышения производительности мартеновских печей является увеличение их тепловых нагрузок. Допускаемая температура нагрева динасового кирпича, из которого выкладывается свод, не превышает 1б80—1700°С, что ограничивает возможность повышения тепловых нагрузок печи. Поэтому в последнее время все чаще свод выкладывают из термостойкого хромомагнезитового кирпича, выдерживающего нагрев до 1800°С и выше. Для сохранения прочности при высоких температурах хромомагнезитовый свод делается подвесным: блоки кирпичей подвешиваются на тягах к поперечным балкам свода. Средняя стойкость динасового свода 200—250 плавок, а основные своды выдерживают 500 и более плавок. Выплавка стали при этом увеличивается на 8—10%.

Значительные перспективы имеет широкое применение кислорода, подаваемого в факел пламени, а также непосредственно в жидкий металл, находящийся в ванне. Удельный расход топлива на тонну стали снижается при этом на 5—10% и более, выплавка стали увеличивается на 20—30%.

Кроме того, при сжигании топлива в воздухе, обогащенном кислородом, повышается температура горения, а также улучшается использование тепла в рабочем пространстве.

Проекты новых многотонных мартеновских печей предусматривают комбинированный способ использования кислорода: печи оборудуются фурмами для вдувания кислорода в металлическую ванну и горелками для ввода кислорода в факел пламени. Этот способ дает значительный производственный и экономический эффект: производительность мартеновской печи увеличивается на 33%; расход условного топлива снижается на 28% при расходе кислорода 35 м3 на 1 т стали.

Большие перспективы имеет новый способ охлаждения мартеновских печей — испарительное охлаждение. Как известно, выплавка стали производится при температуре, достигающей 1600°С. Для облегчения условий труда и повышения стойкости печи некоторые ее части интенсивно охлаждают. Раньше охлаждение производилось холодной водой. Но такой способ снижает износоустойчивость печи и, кроме того, требует огромного количества воды, для последующего охлаждения которой необходимо сооружать специальные устройства — градирни, брызгальные бассейны, насосные станции и т. д. Положение резко изменилось к лучшему, когда мартеновские печи стали охлаждать кипящей водой (испарительное охлаждение). Это позволило в 4—5 раз увеличить срок службы кессонов, рам и других частей сталеплавильных агрегатов и значительно сократить расходы на ремонт. Кроме того, при новом способе охлаждения расход воды сократился в 50— 60 раз и отпала необходимость в специальных сооружениях для охлаждения воды.

Достоинства и недостатки плавки стали в мартеновских печах. Полезная емкость современных мартеновских печей достигает 200…900 т. Все производственные процессы в таких печах, начиная от загрузки шихты в виде жидкого чугуна и кончая разливкой выплавленной стали, полностью механизированы и автоматизированы. На пульте управления смонтирована электронная аппаратура, позволяющая автоматически регулировать тепловой режим печи, подачу воздуха и горючих материалов, контролировать весь процесс выплавки металла.

Вместе о там процесс отличается большой продолжительностью (4…12 ч) и худшими технико-экономическими показателями. Так, по себестоимости мартеновская сталь на 3…5 % выше себестоимости кислородно-конвертерной стали, а по удельным капиталовложениям больше на 20…30 %,12 большегрузных мартеновских печей могут быть заменены двумя конвертерами по 400 т. каждый. По этой причине выплавку в мартеновских печах сокращают и новые печи не строят. Стали с высокой температурой плавления и улучшенными качественными показателями выплавляют в электропечах.

megapredmet.ru

Производство стали в кислородных конвертерах

Производство стали в кислородных конвертерах. Сталь отличается от чугуна меньшим содержанием углерода (до 2,1 %), кремния (до 0,4 %), марганца (до 0,8 %), примесей серы (до 0,04 %) и фосфора (до 0,04 %). Исходными материалами для получения стали являются передельный чугун и стальной лом (скрап). Сутью передела чугуна в сталь является уменьшение содержания углерода и других входящих в чугун элементов. В настоящее время сталь получают преимущественно в кислородных конвертерах, мартеновских и электрических печах. Кислородно-конвертерным и мартеновским способами выплавляют около 80 % всей стали.

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом (рис. 2.3). Конвертеры изготовляют емкостью на 100—350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали составляет 50—60 м3. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления. При продувке конвертера техническим кислородом углерод и другие примеси окисляются в процессе дутья и благодаря присутствию в руде оксида железа FeO. При этом образуется химически активный шлак с необходимым содержанием окиси кальция СаО, благодаря чему происходит удаление серы. В момент, когда содержание углерода достигает количества, заданного для выплавляемой стали определенной марки, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак.

Рис. 2.3. Кислородный конвертер 1 — горловина для загрузки; 2 — водоохлаждаемая фурма; 3 — выпускное отверстие

Для уменьшения содержания кислорода в стали при выпуске из конвертера ее раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к кислороду — Mn, Si, Al. Взаимодействуя с кислородом и оксидом железа FeO, забирая у него кислород, они образуют нерастворимые оксиды MnО, SiO2, Al2O3, переходящие в шлак:

0,5O2 + Mn = MnO; O2 + Si = SiO2;

1,5O2 + 2Al = Al2O3; FeO + Mn = MnO + Fe;

2FeO + Si = SiO2 + 2Fe; 3FeO + 2Al = Al2O3 + 3Fe.

По степени раскисления различают сталь кипящую (кп), спокойную (сп) и полуспокойную (пс). Кипящая сталь — наименее (слабо) раскисленная. В такой стали реакция образования окиси углерода C + O = СО не прекращается до ее полного отверждения: во время разливки металл продолжает «кипеть» из-за выделения пузырей СО. В слитке образуются газовые раковины, которые завариваются впоследствии при обработке стали давлением. Выход годного металла при производстве кипящей стали выше, чем при производстве других сталей, так как в этом случае не образуется усадочной раковины, а сама сталь обходится дешевле. Спокойная сталь получается при полном раскислении, когда выделение СО прекращается. Эта сталь наиболее качественная, но и наиболее дорогая. В верхней части слитка образуются большая усадочная раковина и рыхлота, что уменьшает выход годного металла. Полуспокойная сталь получается при неполном раскислении.

Производительность кислородного конвертера емкостью 300 т достигает 400—500 т/ч, в то время как производительность мартеновских и электрических печей не превышает 80 т/ч. Благодаря высокой производительности, простоте устройства, отсутствию необходимости в топливе и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

www.stroitelstvo-new.ru

Производство стали в конвертерах

Среди различных способов производства стали, особую актуальность получил кислородно-конвертерный способ. В основном, кислородно-конверторный способ используется для получения углеродистых сталей. Преимуществами этого способа является высокая производительность, количество производимой стали за 45 минут составляет 300-350 т. Кислородно-конвертерный процесс производства стали используется во всем мире и считается наиболее прогрессивным.

Что такое конвертор и как происходит образование стали, мы выясним в этой статье.

Итак, что представляет собой конвертер?

Кислородным конвертером называют некий сосуд, имеющий грушевидную форму. Снаружи конвертер состоит из стального листа, а изнутри – выложен кирпичом, емкостью 130 – 350 т жидкого чугуна. Конвертер имеет горизонтальную ось, и может совершать поворот углом 360 градусов.

Шихтовым материалом для изготовления стали является жидкий чугун, стальной лом, железная руда, боксит и т.д. При этом содержание в чугуне таких веществ, как С, Mn, Si, и P должно составлять 3,7—4,4%, 0,7—1,1%, 0,4—0,8%, 0,03—0,08 и 0,03—0,08% соответственно. В извести должно содержаться не менее 90% CaO.

Как происходит плавление чугуна и образование стали в конвертерных печах?

Сначала конвертер наполняют скрапом, наклонив его при помощи завалочных машин. После этого в конвертер помещают жидкий чугун, нагретый до температуры 1250-1400 градусов. Наполненный чугуном конвертер вновь устанавливают в вертикальное положение.

На следующем этапе происходит подача кислорода в конвертер при помощи кислородной фурмы. Этот процесс называется продувкой. Параллельно с подачей кислорода, в конвертер помещают шлакообразующие материалы. Действие кислорода на металл связано с высоким давлением подачи. Именно за счет давления кислород проникает в металл. Взаимодействие чугуна и кислорода вызывает окисление примесей чугуна.

Возможны два способа производства стали в конвертерах: бессемеровский и томасовский

Бессемеровский способ

Бессемеровским способом происходит переработка кремнистых чугунов, которые дают кислый шлак. Находящийся в чугуне фосфор остается в полученной стали.

Бессемеровский процесс осуществляется в три этапа. Сначала происходит окисление кремния, марганца и железа. Этот этап длится до 6 минут. В его основе – образование шлаков при повышении температуры до 1750 градусов. После того, как из чугуна выгорит кремний и марганец, наступает второй этап – окисление углерода и сгорание примесей. Последний этап связан с появлением дыма бурого цвета. Это говорит о том, что весь кремний выгорел.

Томасовский способ

Отличие этого процесса состоит в том, что в конвертер перед началом работы вводят известь. При этом шлак переводится в окись фосфора. Данный способ позволяет увеличить количество содержащегося фосфора в выплавляемой стали.

Благодаря обогащению дутья кислородом, можно добиться более быстрого выплавления стали, имеющей высокое качество.

Итак, давайте коротко рассмотрим основные этапы получения стали в конвертерных печах.

- Наполнение конвертера жидким чугуном

- Вдувание в конвертер с чугуном кислорода

- Наполнение конвертера шлаками

- Окисление примесей чугуна под влиянием кислорода

- Образование стали

Процесс получения стали кислородно-конвертерным способом требует четкого соблюдения технологии.

metallsk.ru