Работал станком – Работа на ЧПУ станке: обязанности, требования, обучение

alexxlab | 08.03.2020 | 0 | Вопросы и ответы

Работал станком

На любом предприятии (заводы, фабрики), большое значение имеет грамотная подача воздуха, а так же охлаждение воды, необходимое в любом технологическом процессе. Для этих целей применяют специальные системы, оснащенные вентиляторами. Различные насосы и вентиляторы — это работал станком для стабилизации температурного процесса на производстве. Специальные машины контролируют расход электрической энергии и поглощают шумовой эффект.

На любом предприятии торговли, реализующем продовольственные товары, используются весы. Современные весы представляют собой автоматический прибор, с точностью измеряющий вес товара. Прибор оснащен дисплеем, а так же специальной клавиатурой, за счет чего продажа б у торгового оборудования челябинск определяет и выводит необходимую информацию для продавца и клиента. Весы могут работать от электрической сети, или заряжаться от аккумулятора (переносной вариант).

В любом офисе или на предприятии, с помощью специальных приборов, поддерживается оптимальная температура воздуха, и воздухообмен. Это необходимо для организации комфортного рабочего процесса. Среди разновидностей приборов используют станки на заводе toyota: вытяжки, кондиционеры различных модификаций, вентиляционные шахты с естественным и искусственным охлаждением. Вентиляция бывает вытяжная, приточная и механическая.

Важно: работал станком

Также оборудование для магазина тула волнянского, навесное оборудование для минитрактора харьков, плетение из резинок на станке для начинающих видео уроки, купить спутниковое оборудование в украине, huawei сравнение оборудования, приказ на испытание оборудования, моральное устаревание оборудование, технологические машины и оборудование специальность зарплата, купить прачечное оборудование бу, как плести браслеты из резиночек схемы без станка.

На предприятиях, занимающихся выпуском продовольственной продукции, применяют различные машины, которые обеспечивают автоматизированный процесс работы. Установленную автоматику можно классифицировать в дрель или сверлильный станок по определенным признакам. Это различные группы машин, различающиеся выполняемыми функциями. Все технологические операции можно классифицировать по принципу выполняемой работы, по устройству и методам выполнения.

Предприятия, на которых производятся полуфабрикаты для реализации в продовольственных супермаркетах, оснащены специальными холодильными установками. Морозильные камеры представляют собой триколор в калуга обмен оборудование, с помощью которого готовая продукция хранится определенное время на складах. В морозильные камеры, готовые полуфабрикаты поступают по специальному конвейеру, которые оснащены спиралевидной лентой.

obo.tw1.ru

Что привлекательного в работе у станка?

Куда идти за смыслом жизни

Сотрудники ферритового цеха АО «КБ-1», от начальника до рабочих, приходят на работу с удовольствиемВремя сейчас такое, что рабочие специальности не в чести. Стоять у станка не модно, не престижно. Возможно, всё потому, что школьников не водят, как в Советском Союзе, по производственным цехам, они не разговаривают с людьми, которые работают здесь десятилетиями. И, кстати, никогда не думали уходить, несмотря на то, что постоянно приходится «пачкать руки» и общие условия труда не всегда простые.

Некому спросить этих людей: почему вы здесь, что вас здесь держит, что вам даёт этот труд, что даст он мне, если я тоже приду сюда работать? Иначе в заводские отделы кадров выстраивались бы очереди из соискателей, потому что объяснить и показать, за что можно любить такую работу, эти люди умеют. Может быть, всё потому, что производственники кажутся сейчас мифическими персонажами из советских фильмов. А про тридцатилетний стаж работы на одном предприятии многие скажут, что так не бывает.

А вот и бывает. И вот они, эти люди. С ними можно познакомиться на одном из предприятий группы компаний «Социум» в ОКЦСКиС № 102 АО «КБ-1». У большинства за плечами стаж работы на производстве составляет более 20 лет. Каждый третий имеет высшее образование, потому что, как говорит начальник цеха Константин Иванов, работать приходится с высокотехнологичным оборудованием. А ещё, считает Константин Иванов, этого требует непростое время, когда инженеру или конструктору работу по специальности найти сложнее, чем слесарю. А здесь и станки современные с программным управлением, которое надо настраивать самим, и задачи творческие, потому что большинство работ не поточные, а опытные.

На вопрос «Что вас здесь держит?» эти люди спокойно отвечают: когда делаешь что-то руками и с головой, можешь тут же увидеть и пощупать результаты своего труда, не нужно гоняться за смыслом жизни.

-

Участок сварки. Прессовщик изделий из пластмасс Максим Кремешнов осваивает очередную профессию

-

Маляр Татьяна Чернухо – «художник» металлических деталей

-

Прессовщик изделий из пластмасс Елена Семагина. Мастерица на все руки. Выполняет слесарную операцию по обработке деталей

-

-

Участок изготовления изделий из резины и пластмасс. За работой литейщик из пластмасс Ольга Киселёва

Токарный участок. Алексей Южалин и Александр Прокопеко (справа) изготавливают продукцию на токарных станках

-

Токарно-фрезерный обрабатывающий центр. Один из нескольких станков, которые обслуживает Алексей Южалин

Объединённый комплексный цех сборки комплексов и систем АО «КБ-1» в этом году лидирует на предприятии по объёму заказов. В цехе два основных сектора – сборочно-монтажный и механический. Каждый сектор подразделяется на несколько участков. Здесь изготавливают комплектующие изделия для блоков современных зенитных ракетных систем, а также выполняют заказы в рамках опытно-конструкторских работ (ОКР), которые проводятся в АО «КБ-1».

В штате трудятся 44 человека: 39 производственных рабочих и пять руководителей – начальник цеха, его заместитель, два мастера производственных секторов и ведущий инженер-программист.

– Не каждый может у нас работать, – говорит заместитель начальника цеха Дмитрий Шматов. – Этой работе учатся не один год, не сразу всё получается, она требует навыков и большого усердия, чтобы руки были на месте и голова холодная.

– Мы стремимся эффективно использовать наш кадровый потенциал, – комментирует генеральный директор АО «КБ-1» Алексей Гордин. – В своё время, когда объёмы гособоронзаказа начали сокращаться, главный акционер Игорь Рауфович Ашурбейли поставил перед нами задачу разрабатывать ОКРы, а это потребовало подготовки штата универсалов, чтобы сотрудники справлялись и с поточными, и с опытными работами. Каждый рабочий обслуживает несколько станков и владеет смежными профессиями. При необходимости токарь работает за фрезерным станком, фрезеровщик – на электроэрозионном, прессовщик подключается на слесарный участок и так далее.

Участок изготовления изделий из пластмасс

Станислав Ветров, прессовщик изделий из пластмасс, имеет высшее профессиональное (техническое) образование, инженер-технолог. Работает на предприятии с 1980 года.

– По образованию я инженер, работаю прессовщиком изделий из пластмасс с 2001 года. Когда в 90-е начался развал, в том числе и производства, люди побежали, надо было приспосабливаться к новым условиям, осваивать новые специальности, либо уходить. Так я стал рабочим. Приходилось выполнять не только свои обязанности, но и конструктора, и механика. Рабочих специальностей освоил без счёта, работал на разных станках – металлообрабатывающих и механических, трудился на участке литья изделий из металла, был электрогазосварщиком. В каждой профессии есть свои преимущества, свой интерес. Да и как может быть не интересно, когда такое разнообразие! Сейчас вот на пенсии, но продолжаю работать.

Станислав Ветров занят операцией по разъёму пресс-формы

Участок электроэрозионной обработки

Степан Попов, электроэрозионист, имеет высшее профессиональное (техническое) образование, инженер-конструктор. Пришёл на предприятие сразу после окончания МАДИ в 2007 году. Ещё будучи студентом, работал на производстве.

– Я вообще люблю производство. У меня была возможность после института попасть в конструкторское бюро, но я не захотел. Если все будут «начальниками», кто работать будет? Мне больше нравится «возиться» с металлом, очень приятно держать в руках изготовленные собственноручно сложные детали.

Я пришёл в цех токарем. Через полгода меня вызвал начальник производства и сказал, что в цех поступают новые станки с программным обеспечением, что придётся либо брать людей со стороны, либо растить свои кадры. Я согласился стать «своими кадрами». Это то, что мне нужно! Поступили станки вместе с наладчиками, и меня обучили в короткий срок. Девятый год работаю. Ни разу не пожалел о том, что пришёл в АО «КБ-1». Я понимаю, что быть рабочим с высшим образованием не слишком солидно по нынешним меркам. Но меня всё устраивает. Здесь я получил свою первую специальность – токарное дело освоил, здесь развивался. Теперь имею три специальности: токарь 5-го разряда, строгальщик 3-го разряда, электроэрозионист 5-го разряда.

Участок механической обработки металла

Андрей Пайторов, слесарь механосборочных работ, имеет высшее профессиональное (техническое) образование, инженер-конструктор.

Гибочные операции по заданной программе

Руководство и коллеги характеризуют этого сотрудника как слесаря с большой буквы «С». Пайторов относится к разряду незаменимых – тех самых редких кадров, которые встречаются только на производстве, поскольку в офисах, как известно, незаменимых нет. На предприятии работает с 1980-го года. В его руках простые листы металла превращаются в витиевато изогнутые профили – конструктивно сложные детали корпусов военной техники.

В 2010 году Пайторов отпраздновал сразу два больших юбилея – своё 50-летие и 30 лет работы в цехе.

– Пришёл сюда сразу со школьной скамьи. Отслужил в армии. Вернулся на производство. Параллельно учился в МАИ. Как раз тогда, когда окончил институт, и пришёл мой первый станок – листосгибочный. Потом появился координатно-пробивной. У каждого станка должен быть свой хозяин. На языке производства это называется «ответственный». Вот видите, здесь табличка, на ней написано «Андрей Пайторов». Это значит, что я ответственный и что могу обойтись без механика, когда надо что-то починить. По крайней мере, когда ты со станком уже столько лет, уже знаешь, что делать в случае поломки.

Сколькими операциями я владею? Легче просто сказать, что мы делаем здесь корпусные металлы, а для этого требуется расчёт развёртки, технологии, плюс пробивается контур развёртки, лист гнётся, а потом я иду сам варить. Использую станок контактной сварки.

Из конструкторского бюро приносят опытные чертежи, я с ними работаю. Самый настоящий творческий процесс. Это же не «серийка», когда кто-то пришёл, настроил тебе все параметры, а ты просто сидишь, штампуешь детали. Это опытное производство!

Как привлекать молодёжь в цеха? Побольше надо таких станков, как у нас. Раньше приходили студенты на практику, видели, как слесарь стучит молотком, и у них желание работать пропадало. А сейчас они приходят и видят экран компьютера. И это привлекает. Правда, раньше надо было больше чувствовать металл – и руками, и головой. Сейчас это уходит. Но сама сущность нашей работы осталась. Если бы мне сказали, что я буду сидеть за кульманом, а тут будет стоять кто-то другой, я бы ни за что не согласился. Лучше быть у станка, тут я и слесарь, и механик, и изобретатель.

Участок штамповки

Юрий Маслов, ведущий инженер.

Ведущий инженер цеха не боится чёрной работы. Может и штамп настроить, и изготовить на нём детали, когда людей не хватает.

– Я многостаночник, как говорили в советское время. Инженер на производстве – это не белый воротничок. Это чёрная водолазка. Работаем и головой, и руками. Всю жизнь с железками. Зато могу починить пресс, если сломается. Я инженер-механик по образованию, но работаю и как слесарь, и как штамповщик, и как слесарь-ремонтник.

Кроме прямых производственных обязанностей, как ведущий инженер занимаюсь поверкой, испытанием приборов, слежу за техникой безопасности, технологической дисциплиной на своём участке.

Марат Давыдов, слесарь механосборочных работ.

Марат – ещё один сотрудник из незаменимых, слесарь высшего 6-го разряда. Если у кого-то что-то не получается, сразу обращаются к нему. Он «палочка-выручалочка» цеха. Вдумчиво и кропотливо возится с деталями. На предприятии трудится уже 25 лет.

– Мне просто нравится эта работа. Сама по себе. Это моё. Что-то другое меня не интересует. По образованию я слесарь-сборщик, в своё время заканчивал ПТУ именно от этого предприятия. Когда-то пришёл сюда слесарем 3-го разряда, почти ничего не умел. Всему научился здесь. Ни разу не пожалел о выборе профессии и предприятия. Ни разу не возникла мысль сменить работу, стать кем-то другим. А кем быть? Менеджером? Их навалом. Зачем ещё один? Если бы снова пришлось выбирать, повторил бы этот путь.

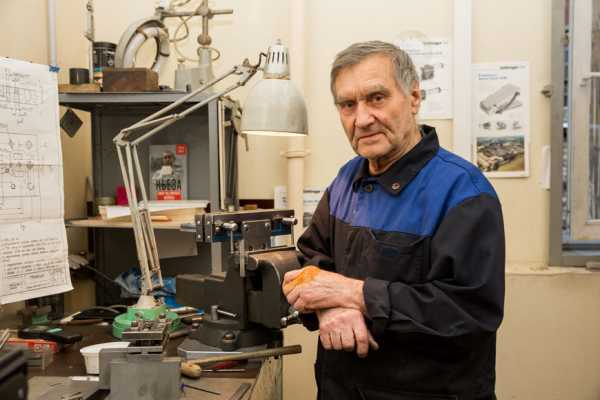

Станислав Румянин, слесарь-инструментальщик.

Инструментальщики – элита среди слесарей, а Станислав Михайлович Румянин и вовсе живая легенда. Ему 83 года, и 65 лет он стоит у станка. Работает с пресс-формами – одной из самых сложных оснасток. Руками подгоняет детали с точностью до сотой доли миллиметра. Для этого требуются виртуозные навыки и чутьё.

– Это моё рабочее место, – показывает Станислав Михайлович. – Правда, сейчас середина дня, и у меня тут беспорядок. Но всегда, когда ухожу, обязательно должен порядок навести. Потому как если начинать утро с беспорядка, и в голове так весь день будет. Когда приходишь, а всё убрано, чисто, да ещё приготовлены пометки, что нужно сделать сегодня, то и дела идут хорошо. Всё будет хорошо, – обещает слесарь-ветеран. – Всё у нас впереди. Вы ещё заходите.

Константин Иванов, начальник цеха.

Константин Николаевич работает на предприятии 45 лет. В своё время был заместителем начальника сборочного цеха, в 1985 году переведён в механический цех и с тех пор здесь. Как говорят о нём коллеги, Иванова в «КБ-1» знают все, а он знает только своих рабочих. Этот коллектив давно уже ему родной.

– У нас до сих пор работают пять человек, которые пришли сюда вместе со мной или до меня: слесарь-инструментальщик Станислав Румянин; ведущий инженер-технолог Григорий Никитин, который недавно отметил своё 70-летие; дока обработки металлов Андрей Пайторов; слесарь-механик по радиоэлектронной аппаратуре Леонид Ковалевский, которому в следующем году исполнится 80 лет; и газосварщик Николай Алексеев, в декабре он отпраздновал 75-летие. Вот такие у нас ветераны. Да и молодёжь очень хорошая. Коллектив замечательный. Живём без раздоров, как одна дружная семья.

В 90-е годы, когда гособорзаказов было очень мало, всем этим людям пришлось пережить вместе с цехом весьма непростые, но, как они сами отмечают, очень интересные времена.

– Я тогда из начальника цеха временно стал директором малого предприятия, которое здесь образовали, чтобы сохранить людей и оборудование, – рассказывает Константин Иванов. – Так как «оборонка» упала, мы находили заказы сами и жили, в общем-то, неплохо. Например, делали машину по ощипыванию гусиного пера, даже планировали выходить с ней на импорт, разрабатывали и изготавливали оборудование для упаковки сигарет и для наклеивания акцизных марок. Но оборонка и тогда была в приоритете. Никогда из неё не уходили. Вот и сейчас продолжаем работать. Держимся на плаву, как бы сложно ни приходилось.

Автор фото: Александр Омельянчук

www.socium-a.ru

Как работает станок токарно-фрезерный по металлу? :: SYL.ru

Популярный на производстве токарно-фрезерный станок по металлу способен обработать любые цилиндрические детали с пазами, которые не получить неподвижным инструментом. Еще одно название этой группы оборудования — универсальные обрабатывающие центры. В них выделяют следующие стандартные узлы:

- револьверную головку с инструментом;

- шпиндель;

- заднюю бабку;

- конвейер для отвода стружки.

Все станки имеют перечисленные элементы, а модели различаются их расположением и количеством осей.

Модификации

Стандартный станок токарно-фрезерный по металлу может иметь многопозиционную револьверную головку, в которой размещается несколько видов инструментов, в том числе и приводной. Шпиндель является носителем заготовки и самым мощным узлом. Резцы меняются вручную оператором.

Другой станок токарно-фрезерный по металлу может иметь вращающийся стол для тяжёлых цилиндрических заготовок. Обработка же производится инструментом, зажатым в шпиндель. Смена резцов выполняется как вручную, так и автоматически. Для последнего варианта потребуется накопительный магазин, являющийся опцией. Самым нагруженным узлом оказывается стол. Паллеты с деталями могут также меняться автоматически либо вручную кран-балкой.

Станок токарно-фрезерный по металлу дополнительно комплектуется задней бабкой с приводным шпинделем либо с обычным конусом. Перемещаться она может от сервопривода, если редко используется, а также вручную, в целях экономии средств на покупку оборудования. Контршпиндель оснащается датчиком положения для синхронизации вращения с основной осью С.

Простейшие модели

Токарно-фрезерный станок по металлу для дома относится к категории наиболее простых и дешёвых видов оборудования. Такое решение выбирают мелкие предприниматели, мастерские по ремонту и просто любители металлообработки. Автоматические управляющие системы ЧПУ позволяют изготавливать самостоятельно детали высокого качества с оптимальной скоростью.

Мини токарно-фрезерный станок по металлу помещается в багажнике автомобиля и быстро монтируется на новом месте. Подключаться он может в обычную сеть 220В, также стабильно работает от топливного генератора. Возможности оборудования ограничены лишь его размерами и мощностью шпиндельного узла.

Настольный токарно-фрезерный станок по металлу не всегда может справиться со сложными задачами и требует постоянного участия оператора в процессе резки. Толщина снимаемого слоя минимальная, а время обработки довольно длительное. Нужно запастись терпением, чтобы сделать деталь, требующую фрезерования и токарных манипуляций.

Сложная техника

Обрабатывающие центры выполняют полный цикл изготовления без вмешательства человека. Они дают полную информацию серверу о количестве и времени производимых деталей. Оборудование оснащается контроллерами: ЧПУ и дополнительным, для выполнения простейших функций (опрос дискретных датчиков, сравнение сигналов, отсчёт таймеров и работа другой логики).

Станок токарно-фрезерный по металлу имеет возможность создания управляющих программ прямо с пульта только по размерам чертежа. Не обязательно стало иметь опыт работы с оборудованием – встроенные циклы выполняют всю работу за программиста. Производителям достаточно обучить одного человека технологии реза, а поддерживать станок в рабочем состоянии будут сервисные службы. Поставщики дают гарантию после покупки сроком минимум на 3-5 лет.

В настоящее время каждая уважающая себя компания по продажам оборудования имеет свою собственную сервисную службу. По заявке покупателя инженер выезжает в пределах максимум двух дней на диагностику, а если нужно, и ремонт оборудования. Работает и техподдержка по телефону, помогающая решить мелкие неисправности.

Универсальные решения

Токарно-фрезерный станок с ЧПУ по металлу может быть изготовлен по индивидуальному проекту. Стоимость такого оборудования возрастает в разы. Но и качество соответствует требованиям производства. Покупатель приобретает технологию и получает готовую линию, подключенную к уже используемым сетям.

Часто универсальные решения представлены в линейке поставляемого оборудования в виде виртуальных проектов. Покупатели стараются выбирать поставщика, уже имеющего опыт создания аналогичных станков.

Для работы над сложным и дорогостоящим заданием требуется целый штат сотрудников с отлаженными механизмами взаимодействия между отделами. Для этого нужны годы обучения персонала и налаживания связей с поставщиками комплектующих к автоматизированным линиям.

Вряд ли фирма даже с двухлетним стажем работы сможет создать качественный продукт в короткие сроки. Судить же о возможностях компании можно только по реально действующему оборудованию, получив при этом отзывы его обладателя. Выведенная на полную мощность работа автоматизированной линии говорит об удачном завершении проекта. Такая компания с наибольшей долей вероятности не нарушит сроки договора и самостоятельно устранит возникшие недоработки.

Виды обработки

Токарно-фрезерное оборудование позволяет делать следующие операции:

- проводить разные циклы сверления;

- совершать обработку цилиндрических заготовок за счёт вращения последних;

- обрабатывать металлы вращающейся расточной державкой;

- проводить шлифовки поверхностей;

- набивать маркировку.

На выходе получается законченная деталь, которую ранее получалось изготовить при использовании нескольких машин в производственной линии.

Облегчаются и задачи технологов и руководителей, за счёт стандартизации электронной и электрической части станков. Наблюдать за всем процессом и вносить изменения намного проще, когда информация о работе цеха поступает в графическом виде на один общий компьютер.

Также стандартными изготавливаются и крепления под инструмент, что упрощает подбор нового. К таким относят конус шпинделя или револьверной головки, соответствующие конусам типа HSK, Capto. После одной загрузки заготовки можно провести сразу зенкерование, расточку отверстий, нарезать резьбу, фаску, изготовить корпусные элементы, канавки.

Нестандартный подход

Расточная державка часто вставляется вместо фрезы. Это позволяет изготавливать внутренние цилиндрические полости, по диаметру превышающие размеры входного отверстия. Резец проходит начальный путь без вращения. Далее он описывает траекторию, реализуемую одновременным круговым движением и поступательным от вертикальной оси.

Существуют и другие возможности работы на универсальных станках. Многие из них ещё не были запатентованы, но уже доступны на просторах Интернета. Токарно-фрезерное оборудование является лучшим достижением станкостроения на сегодняшний день.

www.syl.ru

классификация, характеристика и принцип работы

Форматно-раскроечные станки — круглопильные с кареткой или круглопильные форматные, применяются при поперечном и продольном раскрое плитных материалов, при фрезеровании свесов кромочных материалов, облицовании кромок мебельных заготовок и щитов, сверлении отверстий в мебельных щитах. Эффективность использования такого оборудования и качество работы зависит от выбора станка и его опций.

История создания

Работа с деревом ручным инструментом занимает не только много времени, но и требует хорошей физической подготовки. Поэтому чтобы усовершенствовать и ускорить процесс обработки дерева, многие мастера с древних времён пытались создать деревообрабатывающий станок.

На всемирной выставке в Париже в 1803 году был предложен первый круглопильный станок. Он не имел каретки, и его прочность оставляла желать лучшего. Именно с этого момента можно говорить о мировом признании форматно-раскроечных станков.

Первый форматик с движущейся кареткой был изготовлен в 1906 году немецким столяром Вильгельмом Альтендорфом (Wilhelm Altendorf) для работы в своей мастерской. Простой столяр и не предполагал, что в следующем столетии компания с названием Altdorf станет мировым лидером по изготовлению и продаже деревообрабатывающих станков. Ежегодно более 4500 станков этой фирмы реализуется по всему миру.

Классификация станков

По классу станки делятся на:

- бытовые;

- промышленные.

По типу:

- горизонтальные;

- вертикальные;

- центры для пакетного раскроя с ЧПУ.

Разброс по мощности форматно-раскроечных станков составляет от 3 до 22 киловатт. Масса промышленных станков от 330 килограммов до 10 тонн, бытовые малогабаритные от 50 килограммов.

Преимущества такого типа оборудования:

- Надёжность в работе.

- Изготовлены из материалов высокого качества.

- Качество обработки сырья.

- Устойчивость станка на поверхности.

- Большая поверхность для работы.

- Доступная и надёжная система для управления станком.

- Защита мотора от охлаждения и перегрева

К недостаткам можно отнести:

- Большие размеры станка, что требует соответствующих площадей для работы.

- Большое потребление электроэнергии.

Характеристика по типу

Предприятия, изготавливающие небольшие деревянные конструкции с небольшой нагрузкой на оборудование, приобретают станки с горизонтальной ориентацией. Они оборудованы шариковой кареткой с угловым упором. У многих пильный аппарат закрепляется на станине с системой наклона до 45 градусов. Такие станки имеют независимые системы регулировки высоты распиловочных приспособлений.

Предприятия, изготавливающие небольшие деревянные конструкции с небольшой нагрузкой на оборудование, приобретают станки с горизонтальной ориентацией. Они оборудованы шариковой кареткой с угловым упором. У многих пильный аппарат закрепляется на станине с системой наклона до 45 градусов. Такие станки имеют независимые системы регулировки высоты распиловочных приспособлений.

Вертикальные роликовые станки более точные в работе. Они имеют меньшие габариты, так как обрабатываемый материал находятся в вертикальном положении, что способствует экономии производственных площадей. Станки позволяют работать с раскроем листов больших размеров. В них перемещается не заготовка, а пильный узел вручную или при помощи электромеханического привода.

Центры для пакетного раскроя с ЧПУ используются в крупносерийном и массовом производстве. Они просты в эксплуатации, а использование числового программного управления является гарантией качества и точности выполняемой работы. Пильная каретка и толкатели в зависимости от размера листов подаётся автоматически. Высокую скорость перемещения даёт блок выравнивания с постоянным присутствием прижимного ролика.

Производители оборудования

Чтобы удержать объём продаж, предприятия, изготавливающие деревообрабатывающее оборудование, стремятся улучшать техническую характеристику станков и одновременно снизить их стоимость. Так как это высокоточное оборудование, то его производством занимаются крупные станкостроительные компании, известные на мировом рынке.

Выбирая производителя, необходимо изучить рынок услуг по обслуживанию. Есть ли центры, которые обслуживают такое оборудование, каким инструментом работают, кто поставляет запасные части.

К флагманам производителей деревообрабатывающего оборудования из Европы можно отнести немецкий концерн Altendorf. Изготавливаемое ими оборудование имеет хорошую комплектацию, что позволяет обеспечить ровный срез обрабатываемого материала, не прилагая больших усилий. Они работают от сети 380 В. Имеют три скорости переключения. Свою стоимость станки быстро окупают при хорошей загруженности.

Хороший модельный ряд у итальянской компании Griggio. Форматный станок этой компании известен по всему миру и представлен тремя категориями — это бизнес, стандарт, бюджет. Он выполняет много разнообразных опций по обработке материалов и имеет качественную комплектацию.

В 2009 году для удовлетворения потребностей российских мебельных компаний малого и среднего бизнеса в деревообрабатывающем оборудовании была создана компания «СТАНОВИТА». Выпускает модели качественного проектирования и исполнения. Они сориентированы на мировых производителей такого оборудования, что подтверждается устанавливаемыми компанией комплектующими на станки.

Много производителей оборудования на китайском рынке. Приобретать такое оборудование лучше у проверенного поставщика с хорошей историей продаж, который не только продаёт, но и предоставляет обслуживание, имеет в наличии запасные части.

Популярные модели

К популярным бытовым станкам, пользующимся спросом у среднего и малого производителя мебели, можно отнести Mj 45 kb-2 и JTS-315SP S. M. Оборудование удобно в пользовании, имеет небольшие габариты. У Mj 45 kb-2 вибрация снижается засчёт мощной сварной станины, а у JTS-315SP SM — засчёт чугунной станины и дополнительного стола. Недостаток модели JTS в неудобстве работы с материалом большой площади.

Крупные производители мебели приобретают модели по типу Altendjrf F 45. Это высокоточное оборудование, которое выполняет чистовые поперечные, продольные и угловые разрезы материалов. Регулировка высоты и угла наклона основной пилы электромеханическая. Система управления этих станков позволяет выполнять раскрой качественно.

Предприятия изготавливающие серийную мебель используют центры для пакетного раскроя с ЧПУ. Ярким представителем является центр по пакетному и штучному раскрою Filato F. L. 3200 В, где 3200 — это длина пропила. На таких станках возможен распил пильным узлом плит больших размеров за счёт широкого стола и удлинённой каретки. Имеющийся подрезной диск гарантирует качество выполняемой работы.

Любитель, который умеет изготавливать нехитрые деревянные приспособления, простую для домашнего обихода мебель, может сделать форматик своими руками. Для этого понадобится установить в домашней мастерской массивный стол и распиловочное оборудование.

Меры безопасности

К работе на станке можно приступать после изучения оборудования станка, правил эксплуатации и техники безопасности. Необходимо следить за содержанием рабочего места в чистоте. Нельзя во время работы станка опираться на оборудование, производить уборку, находиться между работающими узлами. Запрещено работать на неисправном оборудовании, поэтому при обнаружении неполадок станок необходимо сразу отключить. К работе нельзя приступать, если отсутствует заземление, при этом стоять нужно на диэлектрическом коврике. Электрооборудование должно быть проверено на прочность изоляции.

При работающем станке нельзя:

- передавать предметы;

- подтягивать винты, болты, гайки и другие детали;

- производить замену деталей станка и опций;

- обрабатывать заготовки, превышающие технические характеристика установки;

При работе нельзя надевать свободную одежду, чтобы она не попала в подвижные детали оборудования, обувь должна быть с нескользящей подошвой. Для уменьшения воздействия шума использовать промышленные наушники, для предотвращения травмы глаз использовать защитные очки, а для защиты дыхательных путей респиратор. Волосы рекомендуется убирать при помощи головного убора.

tokar.guru

Работа на деревообрабатывающих станках | Видео, деревообработка, работа деревообрабатывающих станков и оборудования

Видео основы работы на токарном станке по дереву

Современное деревообрабатывающее оборудование оснащено быстродействующими ризальнимиинструментамы и механизмами подачи, поэтому при работе на нем требасуворо соблюдать правила техники безопасности, ибо нарушение их может привести к несчастным случаям. При работе на деревообрабатывающих станках нужно знать следующие общие правилабезпекы: нельзя начинать работу на станке, не изучив его строения, эксплуатации и основных правил техники безопасности; работать можно только на полностью исправном станке; режущий инструмент и все движущиеся части должны быть надежно закриплении защищены; защитные устройства должны быть простыми, легко сниматься и открываться, неускладнюваты наблюдения за процессом работы, перед началом каждой смены устройства надо осматривать и проверять; нельзя работать на станке со снятыми или неисправными захиснимипристроямы, при изменении размеров обрабатываемого материала защитные устройства маютьрегулюватися быстро и легко без применения специального инструмента; механическая подача должна быть сблокирована с пусковым устройством ризальнихинструментив, чтобы исключить ее включения до пуска ризальнихинструментив; части деревообрабатывающих станков, которые быстро возвращаются в исходное, должны обеспечиваться надежными тормозными устройствами; запрещается тормозить режущие инструменты и другие движущиеся частинистороннимы предметами; рычаги, педали и рукоятки для остановки станка должны действовать безотказно и быть на кратчайшем расстоянии от рабочего; органы управления станком (кнопки, рычаги, ручки) должны быть на висоти0,8-1,2м от уровня пола, не далее 0,6м от станочника и в таком месте, чтобы к ним был свободный доступ (самовольное или випадковевмикання их следует сделать невозможным) при кнопочной системе управления надо, чтобы кнопка “пуск” была утоплена воправу не менее на 5мм, а кнопка “стоп” ярко красного кольорубула рядом, но не ближе 50 мм и выступала из оправы не менее как на 3мм, при работе на станке нужно быть внимательным, не разговаривать 8 сторонними; нельзя удалять отходы, чистить и смазывать станок во время работы (для этого его надо остановить и отключить от электросети) , на каждом рабочем месте должно быть ящик или шкаф для збериганняинструментив, проверенных устройств и приспособлений; нельзя класть ключи, линейки и другие инструменты на любые органиверстата: все электрифицированные станки должны быть надежно заземлены; станки, в которых в процессе работы нужен постоянный надзор за правильностью выполнения операций (фрезерные, шипорезные и др. ), Должны иметь местное освещение, на рабочем месте не должно быть ничего лишнего; проходы у станков не следует загромождать; пол должен быть ровным, но не скользкой, при исключении станка нельзя отходить от него до полной йогозупинкы; по окончании работы (смены) станок нужно почистить и смазать, а провиявлени недостатки доложить мастеру смены или переменном станочника

www.machinesvideo.ru