Размер сверла под резьбу – Диаметр сверла под резьбу: таблица размеров по ГОСТ

alexxlab | 19.07.2019 | 0 | Вопросы и ответы

Диаметр сверла под резьбу

Диаметр сверла для внутренней резьбы

Как научиться нарезать резьбу. Прежде всего, нужно правильно определить диаметр сверла под отверстие, в котором планируется нарезать резьбу. Рекомендованные значения приведены в таблице.

Дело в том, что при нарезке резьбы некоторая часть металла не срезается с детали, а выдавливается вдоль кромки режущих граней, образуя профиль резьбы. В связи с этим диаметры отверстий под резьбу должны несколько отличаться от номинала.

Сверлим отверстие нужного диаметра, если диаметр отверстия большой, проще просверлить сначала отверстие сверлом маленького диаметра, затем заменить на сверло нужного диаметра.

Если отверстие очень большое то замену свёрел с увеличением диаметра нужно делать несколько раз.

Нарезаем резьбу метчиками нужного калибра, сначала используем метчик номер 1, смазываем деталь и режущий инструмент машинным маслом и плавными движениями вкручиваем метчик в отверстие, при появлении длинной стружки, поворачиваем метчик в обратную сторону, тем самым стружка срезается. Затем туже операцию проводим с метчиком номер 2.

Как различить метчики, если невидно маркировки.

Метчик №1

Если маркировка метчика не читаема номер метчика можно определить по режущим граням, там, где они начинаются ближе к середине инструмента это метчик номер 1, где режущие грани начинаются ближе к началу метчика это номер 2.

Метчик №2

kaknauchitsja.ru

Таблица размеров сверл для нарезания резьбы: диаметр под

Многие из вас сталкивались с нарезанием внутренней резьбы с помощью метчика и у многих возникал вопрос — какого диаметра должно быть сверло под резьбу, к примеру М8 или М10. Ведь при нарезке резьбы первоначальной задачей становится сверление отверстия подходящего диаметра, чтобы метчик резал металл не слишком туго и в то же время не болтался. Поэтому расскажу, как можно самому высчитать правильный диаметр сверла под любую метрическую резьбу.

На самом деле все просто, как вы знаете, параметров резьбы всего 2: это диаметр и шаг. Еще можно заметить(для тех кто не знает), что резьба бывает стандартная(со стандартным шагом) и любая другая. К примеру, стандартная резьба для 10 мм — это 1.5мм, то есть М10*1.5. Но ведь встречается довольно часто резьба 10*1.25 и 10*1. Буква М на резьбе означает, что резьба метрическая.

Диаметры сверл под метрическую (M) резьбу

А бывает еще трубная(читать про трубные плашки). Ну а в этой статье мы разберем все нюансы нарезания метрической резьбы и конечно же узнаем, как вычислить диаметр сверла под резьбу.

Значит, как я уже говорил, в основу расчетов берем диаметр и шаг. Просто вычитаем из диаметра шаг резьбы и полученная цифра будет диаметром требуемого сверла. Давайте посчитаем диаметр сверла под резьбу М8(стандартная).

8 минус 1.25(стандартный шаг) получаем 6.75 мм — именно такое сверло нужно, чтобы нарезать резьбу М8. А например, резьба 8*1 — сверло получится диаметром 7 мм.

Надеюсь, все понятно. Также предоставлю вам нужную табличку стандартных резьб(то есть вы сможете узнать, какой шаг стандартный у определенного диаметра) и диаметр сверл для них.

Таблица стандартной резьбы и диаметр сверла для них.

| диаметр резьбы | шаг резьбы | сверло под резьбу |

| М2 | 0.45 | 1.5 мм |

| М3 | 0.5 | 2.5 мм |

| М4 | 0.7 | 3.3 мм |

| М5 | 0.8 | 4.2 мм |

| М6 | 1 | 5 мм |

| М7 | 1 | 6 мм |

| М8 | 1.25 | 6.7-6.8 |

| М9 | 1.25 | 7.7-7.8 |

| М10 | 1.5 | 8.5 |

| М11 | 1.5 | 9.5 |

| М12 | 1.75 | 10.2-10.3 |

| М14 | 2 | 12 мм |

| М16 | 2 | 14 мм |

| М18 | 2.5 | 15.5 |

| М20 | 2.5 | 17.5 |

| М22 | 2.5 | 19.5 |

| М24 | 3 | 21 |

| М27 | 3 | 24 мм |

| М30 | 3.5 | 26.5 |

| М33 | 3.5 | 29.5 |

| М36 | 4 | 32 мм |

Помимо стандартной резьбы встречаются шаги 0.75(для мелких резьб до М10), 1 мм, 1.25 мм, 2 мм(у крупных метчиков и плашек).

Надеюсь, данная статья помогла вам самостоятельно рассчитать требуемый диаметр сверла под нарезаемую резьбу.

Кстати, резьбу нарезайте не «на сухую», а подливайте машинного или бытового масла. Это снизит нагрузку на метчик-плашку, да и резать так гораздо легче.

Еще статьи по теме:

Диаметр отверстия (сверла) под резьбу

Для резьбовых соединений чаще всего применяют метрическую резьбу. Кроме метрической резьбы существует еще довольно много различных видов резьба, на них мы останавливаться не будем.

Внутреннюю резьбу нарезают с помощью метчиков. Метчик — металлорежущий инструмент для нарезания внутренней резьбы в предварительно просверленных отверстиях. Бывают ручные и станочные метчики. При нарезании глубокой резьбы обычно применяют комплект из двух или трех метчиков: первый метчик – предварительный нарезает черновую резьбу, второй нарезает полноценную резьбу и в случае наличия третьего мечика происходит калибровка резьбы.

Большое значение имеет правильный подбор диаметров отверстия под резьбу. Если диаметр отверстия больше, чем следует, то внутренняя резьба не будет иметь полного профиля – соединение будет непрочное. При диаметре меньше необходимого вход метчика в него затруднителен, это приводит к срыву первых витков резьбы или в худшем случае к заклиниванию и поломке метчика.

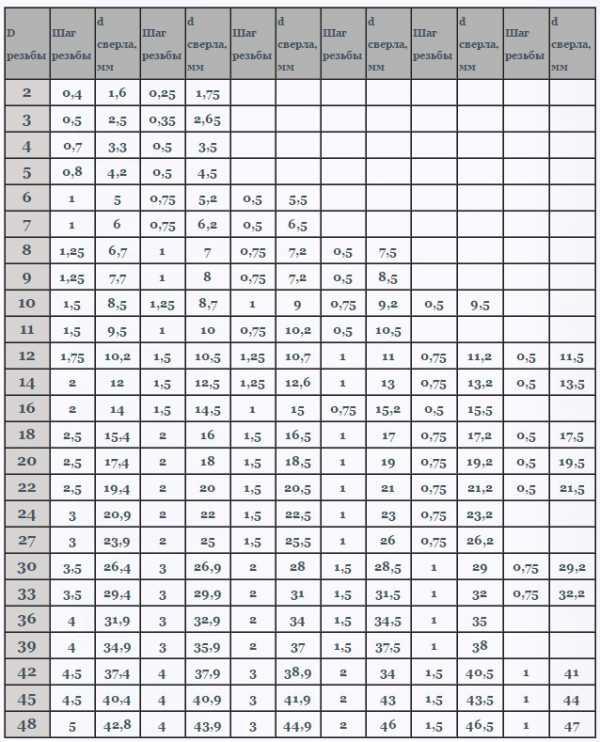

В первом столбце нижеследующей таблицы представлены метрические резьбы от М2 до М48. Во втором столбце представлен крупный шаг, применяемый для каждой метрической резьбы. При нарезании резьбы по возможности следует придерживаться именно этих значений шага. В третьей колонке указаны диаметры отверстия (сверла) под метрическую резьбу с крупным шагом. В некоторых исключительных случаях необходимо применение более мелкого шага диаметры отверстий под мелкий шаг представлены в последующих столбцах таблицы.

Таблица отверстий под метрическую резьбу

| Диаметр резьбы | Шаг (стандартный) | Диаметр отверстия (сверла) | Шаг | Отверстие | Шаг | Отверстие |

| М2 | 0,4 | 1,6 | 0,25 | 1,75 | ||

| М3 | 0,5 | 2,5 | 0,35 | 2,65 | ||

| М4 | 0,7 | 3,3 | 0,5 | 3,5 | ||

| М5 | 0,8 | 4,2 | 0,5 | 4,5 | ||

| М6 | 1,0 | 5,0 | 0,75 | 5,2 | 0,5 | 5,5 |

| М7 | 1,0 | 6,0 | 0,75 | 6,2 | 0,5 | 6,5 |

| М8 | 1,25 | 6,7 | 1,0 | 7,0 | 0,75 | 7,2 |

| М9 | 1,25 | 7,7 | 1,0 | 8,0 | 0,75 | 8,2 |

| М10 | 1,5 | 8,5 | 1,25 | 8,7 | 1,0 | 9,0 |

| М11 | 1,5 | 9,5 | 1,0 | 10,0 | 0,75 | 10,2 |

| М12 | 1,75 | 10,2 | 1,5 | 10,5 | 1,25 | 10,7 |

| М14 | 2,0 | 12,0 | 1,5 | 12,5 | 1,25 | 12,6 |

| М16 | 2,0 | 14,0 | 1,5 | 14,5 | 1,0 | 15,0 |

| М18 | 2,5 | 15,4 | 2,0 | 16,0 | 1,5 | 16,5 |

| М20 | 2,5 | 17,4 | 2,0 | 18,0 | 1,5 | 18,5 |

| М22 | 2,5 | 19,4 | 2,0 | 20,0 | 1,5 | 20,5 |

| М24 | 3,0 | 20,9 | 2,0 | 22,0 | 1,5 | 22,5 |

| М27 | 3,0 | 23,9 | 2,0 | 25,0 | 1,5 | 25,5 |

| М30 | 3,5 | 26,4 | 3,0 | 26,9 | 2,0 | 28,0 |

| М33 | 3,5 | 29,4 | 3,0 | 29,9 | 2,0 | 31,0 |

| М36 | 4,0 | 31,9 | 3,0 | 32,9 | 2,0 | 34,0 |

| М39 | 4,0 | 34,9 | 3,0 | 35,9 | 2,0 | 37,0 |

| М42 | 4,5 | 37,4 | 4,0 | 37,9 | 3,0 | 38,9 |

| М45 | 4,5 | 40,4 | 4,0 | 40,9 | 3,0 | 41,9 |

| М48 | 5,0 | 42,8 | 4,0 | 43,9 | 3,0 | 44,9 |

ГОСТ 19257-73 — Отверстия под нарезание метрической резьбы.

stroyvolga.ru

Диаметр сверла под резьбу: таблица

14 января 2016

Просмотров: 6901

При выборе диаметра сверла под резьбу таблица с соответствующими размерами станет вашим незаменимым вспомогательным инструментом. С ее помощью можно значительно облегчить предшествующие работе расчеты и получить правильно нарезанную резьбу, надежно удерживающую крепежный элемент.

Классификация резьб.

Качественная резьба — это залог устойчивого соединения элементов любой конструкции. От выбора инструмента в соответствии с обрабатываемым материалом и условиями работы во многом зависит конечный результат ваших стараний.

Как выбрать диаметр сверла?

Виды сверл.

Характеристики будущей резьбы во многом зависят от свойств металла, в котором она будет нарезаться. Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Все типы резьбы характеризуются двумя основными параметрами: диаметром и шагом.

Диаметр — это максимальное расстояние между двумя противоположными точками на окружности, ограничивающей отверстие резьбы. Нужно понимать, что резьба имеет рельефную поверхность в разрезе, поэтому ее диаметр будет отличаться в зависимости от того, в какой точке отверстия производить измерения.

Шаг резьбы — это диапазон между соседними витками нарезанной в металле канавки. Чем глубже и рельефнее резьба, тем шаг будет больше. Данный параметр зависит не только от диаметра винта, который будет крепиться в отверстии, но и от условий использования готового изделия: для деталей, подвергающимся высоким нагрузкам, нарезается глубокая, разреженная резьба.

Подбор сверла под резьбу осуществляется исходя из указанных выше параметров. Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Рисунок 1. Таблица подбора диаметра сверла под резьбу.

Д(с) = Д(р)-Ш, где:

- Д(с) — диаметр сверла;

- Д(р) — планируемый диаметр будущей резьбы;

- Ш — шаг резьбы.

Данная формула дает возможность даже в полевых условиях определить оптимальные параметры отверстия, при которых будет обеспечиваться максимально надежная фиксация соединяемых элементов.

Опытные мастера рекомендуют использовать в работе специально разработанные таблицы, которые позволяют с точностью до десятых долей миллиметра определить диаметр сверла и метчика. Если вы довольно часто занимаетесь работами по нарезке резьбы, то такая таблица, распечатанная и ламинированная, всегда будет под рукой (рис. 1). В первом столбце указан диаметр резьбы (от 2 до 48 мм), а в следующих — варианты значений шага и диаметра сверла. Значения охватывают большой диапазон данных и пригодятся как домашнему мастеру, так и высококвалифицированному специалисту.

Рекомендации по нарезанию резьбы

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

Устройство метчика для нарезания резьбы.

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например — алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило — оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

Характеристики сверл для резьбы

Рисунок 2. Нарезание резьбы метчиком.

Подбор хорошего сверла по металлу — это не такое легкое задание, как может показаться на первый взгляд. Современная промышленность выпускает огромный ассортимент подобной продукции, и разобраться в таком разнообразии при отсутствии должного опыта бывает очень нелегко.

Самый простой способ выбрать качественное сверло — ориентироваться на его визуальные характеристики. Инструменты, обрабатываемые на заключительном этапе производства перегретым паром, имеют окраску темную, вплоть до черной. Такие сверла отличаются высокой устойчивостью к износу.

Сверла с золотистым покрытием относятся к классу высококачественных и довольно дорогих инструментов. Своей окраской они обязаны тонкому слою нитрида титана, повышающего прочность и уменьшающего трение.

Не стоит забывать и о сверлах обычного, серого цвета, так как они не проходят финишную обработку, вследствие чего их цена сохраняется достаточно демократичной. Таких инструментов хватает на несколько десятков отверстий, так что, если масштаб работы небольшой, стальное сверло не подведет.

Обращать внимание стоит и на маркировку инструментов, форму их режущей кромки, название производителя и цену. Зная основные параметры хорошего сверла, вам будет очень просто не растеряться в магазине.

Работа с метчиком

Метчик — это специальный инструмент, главное назначение которого заключается в нанесении ровной внутренней резьбы на трубе или в отверстии. Метчик состоит из металлического стержня, в котором прорезаны прямые или винтовые стружечные канавки. Острая верхушка канавок образовывает режущую кромку.

http:

Хвостовая часть метчика сделана в форме квадрата, либо затылованной (некруглой). При работе к ней крепится двухсторонний рычаг — вороток, при вращении которого метчик погружается в металл.

Если необходимо нарезать резьбу большого диаметра, одним метчиком обойтись довольно трудно. В таких случаях используют комплекты, состоящие из 2 (чернового и чистового) или 3 (чернового, среднего и чистового) метчиков. Когда работать предстоит с вязким металлами, имеющими свойство налипать на инструмент, количество метчиков может возрасти до 5. Каждый следующий при этом исправляет ошибки и недочеты предыдущего, чтобы на выходе получилась ровная резьба.

Метчики производятся из быстрорежущей стали либо твердого вольфрамового сплава. Работают с ними при помощи сверлильных станков, зажимая его заднюю часть в патроне специальной формы. При небольших масштабах работы, либо в случаях, когда место врезки является труднодоступным для габаритного инструмента, используется ручной труд: метчик зажимают в вороток и ввинчивают инструмент по часовой стрелке (рис.2).

Заключение по теме

Резьбовое соединение деталей — это один из самых надежных способов сборки отдельных элементов в единую конструкцию.

http:

Располагая багажом знаний об основных особенностях процесса нарезки резьбы, выбора инструмента и диаметра отверстия, можно сильно облегчить предстоящую работу и добиться желанного результата.

Похожие статьи

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка…Похожие статьи

masterinstrumenta.ru