Резка плазморезом – устройство, принцип работы, инструкция по использованию, видео и фото

alexxlab | 01.11.2019 | 0 | Вопросы и ответы

виды и принцип действия, устройство плазмотрона, видео технологии резки плазмой

Еще совсем в недалеком прошлом для того, чтобы разрезать металл, приходилось прибегать к совершенно неудобным громоздким аппаратам, работающим на газе. При этом такие резаки не всегда могли справиться с поставленной задачей. На сегодняшний день как на небольших предприятиях, так и на промышленных объектах широко используется плазменная резка, с помощью которой можно максимально точно обработать металл любой конфигурации и толщины.

Принцип действия плазменной резки

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

-

Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С. - В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

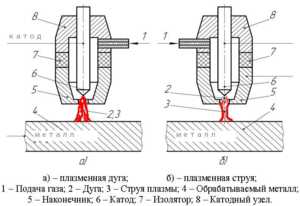

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Устройство для плазменной резки металлов

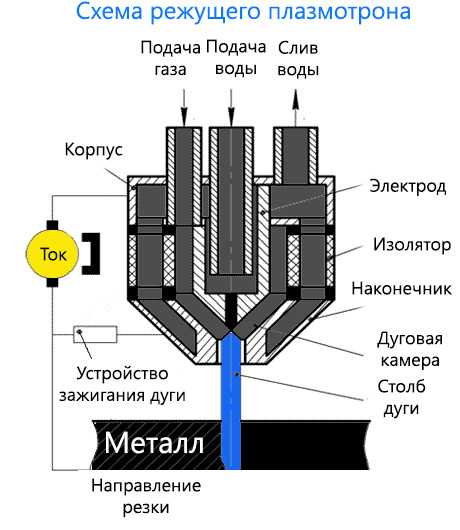

Главным элементом оборудования является плазменный резак, который называется плазмотроном. Его основные составляющие:

Электрод, который расположен в тыльной части камеры. Он образовывает электрическую дугу.

Сопло отвечает за форму потока плазмы и ее скорость.

Термостойкий изолятор расположен между соплом и электродом.

Кроме плазматрона, устройство для резки металла оборудовано:

- компрессором или газовым баллоном;

- источником питания;

- набором шлангов или кабелей, предназначающихся для соединения плазматрона с компрессором и источником питания.

Так как с помощью аппарата работать приходится на весу, рез может получиться неровным. Поэтому для улучшения качества резки рекомендуется использовать подставки или специальные упоры, которые надеваются на сопло.

На видео можно посмотреть, как режется материал с помощью плазмотрона.

Преимущества и недостатки плазменной резки

По сравнению с лазерной резкой, работы по резке металлов с помощью плазмы имеют много достоинств:

- Материал можно точно и быстро разрезать независимо от того, какой он толщины.

- С помощью плазмы разрезается любой металл: тугоплавкий, черный, цветной.

- Аппаратом для плазменной резки можно обрабатывать не только металл, но и другие материалы.

- Плазмотроном легко режутся материалы различной ширины и под углом.

- Во время работ в воздух практически не выбрасываются загрязняющие вещества.

- Изделия получаются практически без загрязнений и с наименьшим количеством дефектов.

- Плазмотроном можно выполнять художественные работы. С его помощью доступна художественная резка деталей, сложная фигурная резка.

- Так как металл перед работой прогревать не нужно, сокращается время прожига.

Все достоинства плазменной резки можно увидеть на видео ниже.

Как и любой аппарат, наряду с преимуществами, плазмотрон имеет свои недостатки:

- необходимость соблюдения правила обслуживания;

- большой шум, создаваемый аппаратом во время его работы;

- толщина разрезаемого металла не должна быть более 10 сантиметров;

- высокая стоимость плазмотрона.

Технология плазменной резки

- Горелка плазмы размещается близко к краю заготовки.

- Включается кнопка «Пуск». После этого сначала зажжется дежурная дуга, а затем режущая.

- Горелку по обрабатываемому материалу следует вести медленно, с наклоном в 90 градусов.

- С помощью контроля за появлением брызг регулируется скорость разрезания. Если с другой стороны металла брызг нет, то материал полностью разрезать не удалось. Причинами могут быть: неправильный угол наклона горелки, низкий ток, высокая скорость аппарата.

- После завершения процесса горелку необходимо наклонить, так как еще какое-то время будет идти воздух.

Если во время работы по какой-то причине погаснет плазменная дуга, то подачу газа нужно прекратить, затем аппарат заново включить и начать обработку.

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

stanok.guru

10 типичных ошибок при плазменной резке

Опытному оператору, в распоряжении которого имеется правильно обслуживаемое оборудование плазменно-дуговой резки, удается избежать ситуаций, которые могут повлечь многочасовые простои оборудования ремонтной мастерской. Кроме того, он может сэкономить эксплуатационные затраты на тысячи долларов. Такая экономия позволит повысить прибыль выполняемых работ по резке материалов и прибыль вашей компании в целом. Следует избегать ошибок, которые описаны ниже:

- Использование расходных деталей до отказа

Среди использованных деталей, которые Вы выбрасываете, наверняка есть те, которые эксплуатировались до отказа. При использовании сильно изношенных расходных деталей могут разрушаться металлические части в хорошем состоянии. Кроме того, это может привести к затратным поломкам резака и длительному простою, которого можно было бы избежать. Эксплуатация деталей до отказа — это ошибка, которую можно легко избежать. Есть несколько признаков износа расходных деталей. Очень часто опытный оператор может выявить износ деталей по звуку или цвету дуги либо по небольшим изменениям высоты резака. Однако самый лучший способ узнать состояние деталей резака состоит в том, чтобы периодически проверять качество кромки реза металла и детали резака, когда качество резки начнет снижаться. Ведите учет среднего срока службы деталей (может выражаться в количестве зажиганий или в фактическом времени «на дуге») и рассчитайте ориентировочные ожидаемые сроки службы деталей в зависимости от силы тока, разрезаемого материала и его толщины. Имея данные среднестатистического срока службы деталей, оператор будет знать, когда проверять и заменять их, не доводя до возникновения неустранимых отказов. - Замена расходных деталей

Среди использованных деталей, которые Вы выбрасываете, наверняка есть те, которые еще можно использовать. Распространенная привычка слишком часто менять расходные детали приводит к неоправданным затратам. Когда оператор меняет детали, ему (ей) необходимо знать, на что обратить внимание. Если на внутренней или внешней поверхности сопла есть выемки либо отверстие в результате износа утратило округлую форму, то такое сопло подлежит замене. При отсутствии таких признаков можно продолжать использовать сопло. Чтобы узнать степень износа электрода, проверьте изъязвление элемента электрода (элемент представляет собой вставку серебряного цвета в медном держателе; если в качестве плазмообразующих газов используются воздух и O2, то вставка выполнена из гафния; если в качестве плазмообразующих газов используются N2 или Ar-h3 — из вольфрама). Как правило, глубина изъязвления не должна превышать 2,38 мм, если в качестве плазмообразующих газов используются воздух и O2, и 3,18 мм для N2 или Ar-h3). Завихрители газа подлежат замене только в тех случаях, когда при тщательном осмотре в отверстиях выявляются грязь или смазка, трещины, дуговые прожоги или чрезмерный износ. Завихрители газа часто заменяются преждевременно. Сказанное точно так же относится к защитным колпачкам, которые должны заменяться только при наличии признаков физического повреждения. Часто защитные колпачки можно очистить от брызг металла и использовать повторно. - Использование неправильных параметров и деталей для задания

Выбор расходных деталей зависит от разрезаемого материала и его толщины, силы тока, плазмообразующего газа и других параметров резки. В руководстве оператора указано, какие расходные детали подходят для различных типов резки. Использование неподходящих расходных деталей может привести к сокращению срока службы деталей и снижению качества резки.Особенно важно эксплуатировать детали при номинальной силе тока. Наилучшего качества резки и наиболее продолжительного срока службы деталей можно достичь, если установить силе тока значение, которое составляет 95 % от номинальной характеристики для сопла. Если сила тока слишком низкая, разрез будет неоднородным. Слишком высокая сила тока сокращает срок службы сопла. - Неправильная сборка резака

Резак должен быть собран так, чтобы его детали были выровнены и плотно прилегали друг к другу. Это позволит обеспечить хороший электрический контакт и правильный поток газа и охлаждающей жидкости через резак. Выполняя замену деталей, храните расходные детали в чистом пакете, чтобы не допустить загрязнения резака грязью или металлической пылью. При сборке резака очень важно соблюдать чистоту. Этим часто пренебрегают. При нанесении смазки на уплотнительное кольцо оно должно лишь слегка блестеть. Если нанести много смазки, завихритель газа может забиться, а резак может загрязниться металлической пылью. Это может привести к неконтролируемому зажиганию дуги в плазменной камере и в конечном итоге к выходу резака из строя. Запрещается наносить смазку на резаки, поскольку это может привести к разрушительному воздействию дуги и возгораниям внутри резака. - Несоблюдение расписания планового техобслуживания

При должном уходе резаки могут работать на протяжении месяцев или даже лет. Должна соблюдаться чистота резьбы резака, а опорные поверхности необходимо проверять на загрязнение и механические повреждения. Необходимо очистить резак от любой грязи, металлической пыли или излишней смазки уплотнительного кольца. Для очистки резака воспользуйтесь ватной палочкой со средством для очистки электрических контактов или перекисью водорода. - Игнорирование проверки потока газа или охлаждающей жидкости

Поток и давление газа и охлаждающей жидкости следует проверять каждый день. Если скорость потока недостаточна, расходные детали не будут охлаждаться должным образом, вследствие чего уменьшится срок их службы. Неправильный поток охлаждающей воды из-за закупоренных фильтров, низкого уровня охлаждающей жидкости — это самая распространенная причина выхода из строя деталей и резака. Постоянное давление газа важно для поддержки режущей дуги. Избыточное давление газа — самая распространенная причина затрудненного зажигания дуги. Под этим подразумевается ситуация, при которой резаку не удается зажечь дугу, когда все остальные условия для нормальной работы соответствуют требуемым. Слишком высокое давление газа также приведет к быстрому разрушению электродов. Точно так же, необходимо поддерживать чистоту плазмообразующего газа, чтобы не допустить сокращения срока службы расходных деталей и резака. В системах со сжатым воздухом газы особенно подвержены загрязнению маслом и частицами, а также попаданию влаги. - Прожиг на слишком низкой высоте

Расстояние между заготовкой и наконечником резака (отклонение) имеет решающе важное значение как для качества резки, так и для срока службы расходных деталей. Даже небольшие изменения высоты резака могут повлиять на угловатость поверхности резки. Особенно важна высота резака при выполнении прожига. Одна из распространённых ошибок — выполнять прожиг слишком низко. Это приводит к тому, что расплавленный металл забрызгивает передний край сопла и защитного колпачка, вызывая повреждения деталей и последующее ухудшение качества резки. «Подавление» дуги может происходить, даже если резак выполняет прожиг в контакте с металлом или скользит по поверхности при резке. «Подавленная» дуги приводит к разрушению электрода, сопла, завихрителя газа, в некоторых случаях и самого резака. Прожиг на высоте, которая превышает рекомендуемую в 1,5–2 раза, защищает резак и детали от повреждений. - Слишком быстрая или слишком медленная резка

Слишком быстрая или слишком медленная резка может привести к ухудшению качества резки. Если скорость резки слишком низкая, на кромках вырезанных деталей образуется «окалина низкой скорости резки», которая представляет собой большие пузырчатые отложения окалины вдоль нижней кромки. Низкие скорости могут также привести к расширению разреза и вызвать чрезмерное верхнее разбрызгивание. Если скорость резки слишком большая, то дуга будет запаздывать с перемещением по разрезу, что приведет к образованию скошенных кромок, узкого разреза и небольших затвердевших полосок окалины вдоль нижней кромки реза. Окалину, образовавшуюся при высокой скорости резки, тяжело удалить. При правильной скорости резки образование окалины будет минимальным, что позволит получить чистую кромку, которая требует меньше доработки перед передачей детали на следующий этап производственного процесса. - «Растяжение» дуги

Растяжение дуги может происходить в начале и конце реза, если дуга должна «растянуться» (отклониться от прямой перпендикулярной траектории), чтобы войти в контакт с металлом. Растяжение дуги может привести к прожигу боковой стенки сопла. При пуске на краю заготовки плазменную дугу нужно зажигать, когда отверстие сопла находится строго по центру над краем заготовки. Об этом важно помнить при комбинированной обработке металла плазменной резкой и вырубным прессом, когда дуга отклоняется от прямой перпендикулярной траектории, чтобы войти в контакт с металлом. Растяжение дуги может привести к прожигу боковой стенки сопла. При пуске на краю заготовки плазменную дугу нужно зажигать, когда отверстие сопла находится строго по центру над краем заготовки. Об этом важно помнить при комбинированной обработке металла плазменной резкой и вырубным прессом, когда дуга зажигается из пробитого отверстия. В таких случаях дуга должна зажигаться на краю, а не в середине пробитого отверстия. Растяжение дуги также может происходить в конце реза, если резак запрограммирован на выход за пределы листа с включенной дугой или «выход» резака следует за разрезом предыдущего листа металла. Выбор времени сигнала гашения дуги и программирование «выхода» могут минимизировать этот эффект. - Удар резака

Установка резака на торец и удары резака могут привести к неустранимой поломке резака. Столкновения резака с заготовкой можно предотвратить, запрограммировав траекторию движения системы фигурной резки вокруг вырезанных деталей (а не над ними). Датчики высоты резака также могут обеспечить защиту от ударов резака путем корректировки высоты на отклонения ширины материала. Однако системы регулировки высоты резака на основе напряжения могут не обеспечить защиту резака. Например, если резак слишком долго двигается по траектории разреза, он часто «ныряет» в конце резки. (Система регулировки резака опускает его, чтобы скорректировать возросшее напряжение из-за растяжения дуги). Тщательное программирование выхода и работы системы регулировки высоты резака могут минимизировать этот эффект. И наконец, устройства крепления блока отключения резака могут предотвратить повреждение резака при столкновении.

blog.svarcom.net

особенности, принцип работы, преимущества и недостатки

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

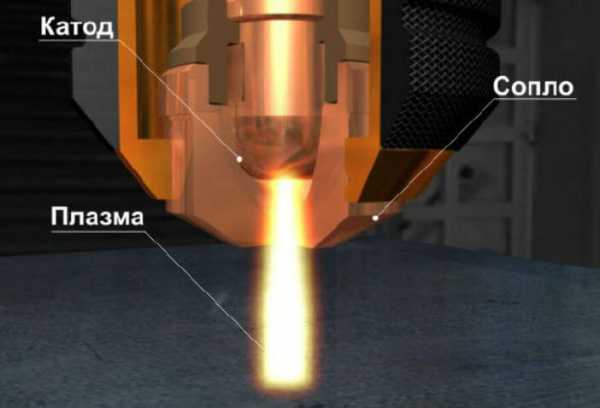

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха. - Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Заключение

Принцип работы плазменной резки довольно прост. Кроме того, аппарат, который используется для этого, имеет большое количество преимуществ, в несколько раз превосходящие имеющиеся недостатки. Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

Оцените статью: Поделитесь с друзьями!stanok.guru

Резка кругов плазморезом, описание инструмента, видео

Здравствуйте, уважаемые читатели блога ForgeMika.com.

Когда человек окончательно убедился в том, что, полагаясь только на глазомер, идеально ровно нарисовать окружность невозможно, он разработал циркуль. Когда вы поймёте, что идеально ровно вырезать круг из металла нереально, полагаясь только на глазомер и твёрдость руки, рекомендуем вам собрать такую машинку. Она «рисует» плазмой идеально ровные окружности на металле. Может вырезать кольца с почти идеально ровными и почти не оплавленными краями. А использует она для работы всё тот же принцип циркуля.

Только вместо иглы, вонзаемой в центр окружности, в ней используется мощный электромагнит, причём, такой, что при установке и включении в сеть застывает на месте намертво. Поэтому, если задумали собрать и себе такую же установку для резания кругов из металла, то желательно начать с того, что придётся раздобыть именно такой электромагнит. И электромагнит должен быть очень мощный, иначе конструкция работать просто не сможет. К тому же, мощный магнит с большим усилием «на отрыв» может обеспечить вам резку на вертикальной плоскости, даже на горизонтальной при резании снизу вверх, при возникновении такой потребности.

Подготовка электромагнита

Электромагнит должен быть оснащён устройством для его питания и стойкой, на которой будет размещаться линейка с ползунковым блоком, оснащённым режущим средством (в нашем случае, это плазмотрон). Самый простой вариант установить стойку, это оснастить электромагнит резьбовым отверстием, в которое и будет вкручено резьбовое основание стойки. Перед тем как приступать к сверлению отверстия, и нарезке резьбы на электромагните, нужно определиться с тем, из чего мы сделаем стойку. Для стойки подойдёт обычная водопроводная полудюймовая труба или какой-либо похожий по размерам сечения материал. Например, труба квадратного или прямоугольного сечения, можно небольшой уголок и так далее. Труба несколько удобнее.

Итак, когда с материалом для будущей стойки наконец определились, подбираем болт с крупным диаметром, под который мы просверлим резьбовое отверстие в электромагните. Болт должен быть таким, чтобы можно было приварить его к стойке и просверлить в нём самом отверстие под электрические провода (питание электромагнита). В электромагните сверлим отверстие и нарезаем резьбу под наш болт. В болте же сверлим одно отверстие по осевой линии, и второе под провода в резьбовой поверхности, таким образом, чтобы протаскивание электрических проводов сквозь болт и далее через полость стойки было максимально удобным.

Линейка

Это устройство, определяющее, какой величины круги и кольца вы сможете вырезать при помощи вашего будущего инструмента. Здесь нужно решить, с какими диаметрами круговых элементов вам, по вашим предположениям, чаще всего придётся встречаться. И как сделать эксплуатацию инструмента предельно удобной. Слишком длинная линейка несёт определённые трудности, связанные с хранением и эксплуатацией приспособления.

Материал для линейки

Считаем, с необходимой длиной определились. Теперь нужно определиться с материалом для линейки. В идеале это должна быть полоса из алюминиевого сплава достаточной толщины. Такой материал не подвержен воздействию магнита, а мы ведь помним, что электромагнит – это у нас краеугольный камень всей конструкции. Поэтому нужно стремиться к тому, чтобы минимальное количество деталей были подвержены его влиянию во время работы.

Конструктивные особенности

Ещё нужно учесть, что с одной стороны – линейка будет поворотным элементом конструкции со всеми вытекающими последствиями, в виде возникающей инерционной нагрузки на все детали (в частности, на электродвигатель, которым мы конструкцию оборудуем). С другой же стороны, попытки облегчить линейку более положенного, приведут к тому, что эта деталь может утратить необходимый уровень прочности и жёсткости. Задача несколько усложняется тем обстоятельством, что нагрузки, испытываемые линейкой, динамические. Их достаточно сложно просчитать, поэтому подбор нужной алюминиевой полосы придётся производить чисто эмпирически.

По определению, понятно, что полоса-заготовка должна быть идеально ровной, без вмятин, выбоин и признаков деформации. Форму линейки мы бы предложили в виде широкой полосы с выемкой посередине. Выемка необходима для помещения внутрь её подвижного ползункового блока. Который будет скользить по поверхности линейки, иметь необходимый фиксатор, определяющий радиус вырезаемого элемента. Сейчас нас интересует в большей степени диаметр того звена ползункового блока, в который будет вставляться плазмотрон. Диаметр этой детали определит ширину выемки, которую нам необходимо будет вырезать на линейке.

Выемка делается такой ширины, чтобы позволить ползунковому блоку, ходящему по ней, легко перемещаться, не встречая затруднений. Края у выемки должны быть идеально ровными, поэтому в качестве инструмента для резки предпочтительно будет выбрать фрезер. Естественно, что у нашего кругового плазмореза будет некий максимальный радиус вырезаемого отверстия, определяемый длиной линейки, минимально допустимый радиус, менее которого резание будет невозможно, вследствие особенностей конструкции инструмента. Начало и конец фрезеруемой выемки удобнее будет засверлить под отверстие нужного диаметра. В начале линейки также нужно будет предусмотреть отверстие под неподвижную стойку, которая будет осью вращения линейки с ползунковым блоком. Конец же линейки можно сделать открытым, это несколько увеличить максимальный радиус резания, но сделает линейку менее жёстким элементом конструкции. А можно оставить на конце небольшую неразрезанную перемычку, благодаря которой несколько пострадает максимальный диаметр вырезаемого круга, но деталь будет жёстче. Какой вариант принять вам, сказать трудно, проще будет сориентироваться по месту.

Помимо выемки, круглого отверстия под стойку-ось, нужно предусмотреть отверстие под выходной вал двигателя, который будет обеспечивать вращение линейки с плазмотроном, и посадочные отверстия под крепёжные приспособления для двигателя.

Стойка

Сложный компонент конструкции, включающий в себя тот самый болт с отверстиями, который вкручивается в электромагнит, собственно, стойку, и подшипниковый блок, благодаря которому и будет вращаться линейка с плазмотроном. Поговорим немного подробнее о подшипниковом блоке. Это будет сборочная единица, состоящая из корпуса фланцевого типа, подшипника, вставляемого в этот корпус, и крепёжных деталей, крепящих фланец к линейке.

Корпус (фланец) также необходимо изготовить из такого материала, который не будет подвергаться воздействию магнита. Это может быть тот же алюминиевый сплав или пластик. Внутренний диаметр фланца определяется диаметром наружного кольца подшипника (с небольшим натягом), наружный диаметр тонкой части фланца определяется из соображений прочности элемента. То есть, он должен быть достаточно толстостенным, чтобы обеспечивать необходимую прочность детали, и не быть слишком толстым, чтобы сверля под него отверстие в линейке, не сделать линейку недостаточно жёстким звеном конструкции. И в линейке под заранее приготовленные отверстия в фланце необходимо будет просверлить ответные отверстия для крепления. Количество, как диаметр и вид этих отверстий мы оставляем на ваше усмотрение. Отверстий может быть от 2-х до 4-х, они могут быть сквозными, или глухими (если позволяет толщина материала для линейки), резьбовыми или гладкостенными.

Собственно стойка – это полая труба с приваренным к ней болтом. Головка болта обваривается не полностью, нужно оставить некоторый зазор, через который можно будет вывести электрические провода. А подшипник нужно подобрать такой, чтобы диаметр его внутреннего кольца позволял легко вставить в него резьбовую часть болта. Верх стойки желательно оснастить кольцевой рукояткой, которая обязательно пригодится во время режущих операций, когда плазморез завершает резку по окружности, вырезаемый круг может провалиться. Поэтому всю конструкцию (циркульный плазморез с вырезанным кругом) нужно подхватить, чтобы не испортилась линия реза.

Ползунковый блок

Этот узел также представляет собой достаточно сложную конструкцию. Основной его частью является цельный корпус, состоящий из нескольких цилиндрических участков. Материал для него мы бы тоже порекомендовали пластик (по той же самой причине – из-за магнита). Сама деталь должна иметь форму полого толстостенного цилиндра, проточенного в средней части под меньший диаметр. Этот диаметр должен ровняться ширине выемки в линейке. А ширина проточки на корпусе ползункового блока должна быть равна толщине линейки. Соответствия размеров сопрягающихся деталей должны обеспечивать свободу хода подвижным элементам, но без люфтов.

В верхней части корпуса нужно предусмотреть резьбовые отверстия под винты. Эти винты необходимы для того, чтобы фиксировать ползунок совместно с плазмотроном на необходимой длине радиуса вырезаемого отверстия. Помимо этих крепёжных элементов, нам потребуются винты для крепления плазмотрона, вставляемого в полость корпуса. И есть ещё один важный элемент конструкции этого блока – это ролик, устанавливаемый в нижней части корпуса. Он необходим для того, чтобы вращение линейки с режущим приспособлением было достаточно плавным и для уменьшения динамических нагрузок на линейку. Тип, размеры и конструкционные особенности этого ролика также определяются производителем по месту.

На всякий случай также укажем на то, что полость внутри корпуса блока предназначена для того чтобы в неё вставить горелку имеющегося у вас плазмореза (плазмотрон). То есть, растачивая отверстие под неё, нужно держать в уме размеры этого элемента, и делать отверстие несколько больше. Ведь никто не знает, сколько времени вы сможете пользоваться именно этой моделью плазмотрона, вдруг в вашем распоряжении окажется модель с большими габаритами, поэтому, лучше предусмотреть такой вариант.

Привод вращения линейки

Мы бы предложили оригинальную конструкцию этого привода, которая состоит в том, что выходной вал двигателя, установленного на линейке, оснащается цилиндрическим элементом, соприкасающимся с магнитом. Цилиндр на выходном валу вращается совместно с выходным валом. Таким образом поворачивая линейку, к которой он закреплён, относительно боковой поверхности электромагнита (также цилиндрической). И для того чтобы зацепление двух соприкасающихся цилиндров было более жёстким, на их поверхности нужно насадить резиновую отделку. Так, чтобы она была абсолютно неподвижной. Без такого отделывающего элемента движение линейки невозможно, но размеры выходного цилиндра на валу двигателя нужно высчитать и выдержать при проточке цилиндра идеально точно, исходя из межцентрового расстояния нашего зацепления. Межцентровым расстоянием будет расстояние от оси двигателя до центральной оси магнита.

Впрочем, в некоторых случаях можно обойтись и без этого приспособления. Привод вращательного механизма в этом случае заменяет сам оператор плазмореза, но с механизированным приводом ваше непосредственное участие в резании на всём протяжении его производства необязательно. Большую часть окружности «умная» машинка сможет прорезать сама. Впрочем, как и в большинстве случаев, решать вам.

Блок управления работой циркульного плазмореза

Поскольку работа всей системы будет полностью зависеть от подачи электроэнергии, то обязательным можно считать наличие своеобразного пульта управления инструментом. Все необходимые пусковые приспособления (кнопки, тумблеры и так далее) можно вынести в специальный блок, располагаемый на стойке. Это вдвойне выгодно, так как, стойка у нас является неподвижной осью вращения для соответствующих звеньев, и нужно всего лишь предусмотреть для неё соответствующую длину, чтобы этот блок расположить на неё было удобно. Можно отдельно предусмотреть возможность пуска электромагнита, запуск электродвигателя, а также возможность переключения его на реверсивное вращение и прочее.

Резка кругов плазморезом, видео

Коллеги, желаю удачи во всех начинаниях, и до встречи на страницах блога.

forgemika.com

Плазменная резка металла: принцип работы, видео, технология

Плазменная резка позволяет разрезать металл, но не резцом — этот агрегат имеет струю плазмы.

Суть работы плазморезки такова: между соплом, электродом или разрезаемым материалом образовывается электрическая дуга.

Из сопла выходит газ, он преобразовывается в плазму после воздействия электричеством.

Металл разрезается плазмой, температура которой может достигать 30 тыс. градусов.

В статье подробно рассмотрена технология плазменной резки металла, принцип ее работы и некоторые нюансы.

Виды плазменной резки

Резка металла с помощью плазмы бывает нескольких видов.

Это зависит от того, в какой среде происходит процесс:

- Простой — при разрезании используется электрический ток, воздух, иногда вместо воздуха применяют азот. При таком способе длина электрической дуги ограничивается. Если толщина листа несколько миллиметров, то параллельность поверхностей можно сравнить с лазерной резкой. Данный параметр можно соблюсти, разрезая металл, толщина которого 10 мм. Такой способ применяется при разрезании низколегированной или мягкой стали. Кислород применяют в качестве режущего элемента. Кромка после разреза остается ровной, заусенцы не образовываются. Кроме этого, в обработанной кромке металла содержится пониженное содержание азота;

- С применением защитного газа — в качестве такого газа используются защитный, плазмообразующий. С применением такой резки качество разрезания металла увеличивается, так как срез защищен от воздействия окружающей среды;

- С водой — вода во время разрезания металла защищает срез от влияния окружающей среды, охлаждает плазмотрон, все вредные испарения поглощаются водой.

Плазменная резка может быть разделительной, поверхностной. Чаще всего применяют разделительную резку.

Также разделяют резку по способам: дугой — при разрезании металла материал является частью электроцепи и струей — при разрезании металл не является частью электроцепи, дуга образовывается между электродами.

Преимущества резки плазмой

Плазменная резка имеет свои плюсы перед лазерной резкой:

- плазморезкой можно обработать любой металл: цветной, черный, тугоплавкий;

- скорость разрезания проходит быстрее, чем работа газовой резкой;

- плазморезкой доступна художественная работа — заготовки можно делать любой геометрической формы, доступна фигурная резка повышенной сложности, художественная резка металла плазмой и деталей;

- независимо от того, какова толщина разрезаемого металла, можно разрезать заготовку быстро, точно;

- плазморезкой можно разрезать не только металл, но и материалы, не содержащие в своем составе железа;

- разрезание материалов с помощью плазмы проходит гораздо эффективнее, быстрее, чем обычная резка механическим способом;

- в сравнении с лазерной резкой, плазморезка способна обрабатывать листы материала большой ширины, под углом. Изделия получаются с наименьшим количеством дефектов, загрязнений;

- при работе в воздух выбрасывается минимальное количество загрязняющих веществ;

- перед тем, как разрезать металл, его не нужно прогревать, таким образом сокращается время прожига;

- безопасность во время плазменной резки на высоком уровне, так как нет необходимости использовать газовые баллоны, которые очень взрывоопасны.

Наряду с преимуществами плазморезка имеет некоторые недостатки:

- высокая стоимость плазмотрона;

- толщина металла, который можно разрезать плазмотроном, не должна быть более 10 см;

- во время работы агрегат издает большой шум, так как газ подается на высокой скорости, близкой к скорости звука;

- плазмотрон необходимо правильно обслуживать;

- к плазмотрону нельзя прикрепить резаки, чтобы металл обрабатывать вручную.

Принцип действия плазмотрона

Плазменная резка металла проводится своими руками, которые не имеют в этом деле большого опыта. В данном разделе рассмотрен принцип действия прибора для плазменной резки.

Если в наличии есть специальный аппарат, то с легкостью можно разрезать металл, плитку из керамики, дерево или пластик своими руками, доступна также фигурная резка.

Кроме этого, аппаратом можно производить сварку цветных, черных металлов, закаливать элементы, выполнять огневую зачистку или отжиг поверхностей, производить художественную резку.

Пример действия плазморезки можно посмотреть на видео.

Видео:

В отличие от лазерной, принцип резки плазмой заключается в нагревании до высокой температуры места нагрева именно плазмой. Она образуется в сопле из пара. Сопло имеет узкий канал.

В нем образовывается электродуга. Пар проходит через канал под давлением, вместе с этим дуга охлаждается.

Пар при выходе ионизируется, затем возникает струя плазмы, имеющая высокую температуру — до 6 тысяч градусов.

Схемы и чертежи помогут разобраться в конструкции плазморезки и в принципах образования режущей струи.

При проведении работ плазма не нагревает большой участок материала. Место, где разрез делала плазморезка, остывает гораздо быстрее, чем резка лазерной, механической техникой.

Рабочая жидкость в плазморезке призвана охлаждать сопло и катод, так как это самые нагруженные части аппарата.

Дуга стабилизируется в результате определенного отношения катода, сопла с паром. Резервуар плазмотрона содержит специальный материал, который впитывает влагу.

Он помогает рабочей жидкости переноситься к нагревателю. На катоде образовывается отрицательный заряд, на сопле — противоположный, в результате возникает дуга.

При воздействии плазморезкой своими руками, как и при лазерной, механической резке, следует быть осторожным и соблюдать правила безопасности.

Аппарат крайне травматичен для человека — высокое напряжение, нагрев, расплавленный материал.

При проведении резки специалисты рекомендуют одевать защитный костюм, иметь специальный щиток, у которого стекла затемненные. Видео в статье наглядно покажет, как проводить резку.

Перед тем как приступать к работе, важно внимательно изучить схемы аппарата, осмотреть сопло, электрод, щиток на предмет закрепления.

Если они закреплены не надежно, работать плазморезкой нельзя. Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться.

Рекомендуется экономить материал при работе. Для этого не стоит часто зажигать плазменную дугу и обрывать ее.

Резка с помощью плазмы своими руками будет выполнена качественно, на срезе не будет окалины, заусенец, материал не деформируется, если при работе правильно рассчитать ток.

Чтобы это сделать, нужно применить действия, согласно схеме: подать высокий ток, произвести пару разрезов. По материалу будет видно, нужно снизить ток или оставить высоким.

Если для материала ток большой, то на нем будет образовываться окалина в результате его перегрева.

Видео:

Технология работы плазморезкой

Перед тем как начать разрезание плазмой, стоит знать, как проходит весь процесс. В отличие от лазерной резки, горелку плазмы стоит разместить близко к краю материала.

После включения кнопки «пуск» будет зажжена сначала дежурная дуга, потом режущая. Горелку с режущей дугой необходимо медленно вести по материалу.

Для регулировки скорости разрезания, рекомендуется контролировать появление искр с другой стороны металла. Когда их нет, то полностью материал разрезать не удалось.

Причин можно отметить несколько: высокая скорость прохождения аппарата, низкий ток, горелка не находилась под углом в 90 гр. к разрезаемому металлу. Как правильно установить угол резки, показано на видео.

Видео:

После завершения процесса, горелку нужно наклонить, как показывают схемы. Стоит помнить, что после выключения пуска, воздух будет идти еще какое-то время.

Проплавить полностью металл плазморезка сможет в тот момент, когда наклон составит 90 градусов и выше.

После включения аппарата — дождаться появления режущей дуги, создать между горелкой и материалом прямой угол. Так любая фигурная конструкция может получить отверстие.

При работе с плазморезкой стоит изучить схемы аппарата — в них указана наибольшая толщина металла, в котором можно сделать отверстие. Технология плазменной резки подробно показана на видео.

Видео:

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование.

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры.

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания.

Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь.

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

Считается, что агрегаты с медным соплом очень прочные, почти не бьются, охлаждаются воздухом очень быстро.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

rezhemmetall.ru

Плазменная резка металла: технология и нюансы работы

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой.

Плазма, что это?

Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 000 – 30 000 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей.

Эта разновидность резки подразумевает сочетание двух дуг – газовой и электрической. Источник плазменной резки производится в специальном приборе, называемым плазмотроном.

Как устроен плазморез?

Плазменный раскрой металла включает нескольких составных систем:

- энергоисточник;

- резак;

- компрессорная установка или баллон с газом для подачи воздуха;

- соединительные кабели.

Энергоисточник

В качестве энергобазы может выступать:

- Инвертор. Имеет массу достоинств: обеспечивает стабильность образования дуги; высокий показатель КПД, в отличие от трансформатора; легкий вес и невысокая стоимость; возможность применения в малодоступном месте. Единственным минусом системы является то, что он неспособен резать детали более 30 мм.

- Трансформатор. Основным достоинством устройства является устойчивость к перепадам напряжения электросети. Также можно отметить, что он дает резать металлические детали большой толщины. Главный недостаток – существенная масса, низкий КПД.

Плазмотрон

Это устройство представляет собой электроплазменный резак, благодаря которому разрезается металлическая деталь. Он считается главным «механизмом» плазмореза.

Плазмотрон включает:

- Рабочий электрод;

- Рабочее сопло;

- Изолирующий элемент, обладающий высокой термоустойчивостью.

Горелка плазмореза

Необходимо предварительно определиться с материалом, который необходимо прорезать и условиями работы.

Стоит отметить, что системы с медным соплом обладают значительной прочностью и быстро охлаждаются воздушными массами. А это очень хорошо.

На рукояти плазморезов подобного вида есть возможность закрепить вспомогательные элементы, поддерживающие насадку сопла на требуемой дистанции. Это облегчает процесс эксплуатирования.

Для разреза тонкого металла следует выбрать установку, в горелку которой поступает кислород, а для толстого изделия – азот.

Показатели мощности

Главным принципом в работе плазменной резки считается мощность. Выбирая мощность агрегата необходимо учитывать свойства изделия, с чем придется работать. По этому признаку будут отличаться габариты сопла и вид газообразной смеси.

Чтобы справиться с изделием из металла 30 мм достаточно выбрать мощность агрегата 50-90А.

Если толщина реза превышает 30 мм, то профессионалы советуют приобрести плазморез с мощностью 100-170А.

Покупая агрегат, следует учесть силу тока и напряжение, которое он способен выдержать.

Быстрота, время, затраченное на разрез

Данное значение измеряется в см, которые разрезает агрегат за 1 или 5 мин

Если на устройстве указывается, что длительность эксплуатирования равна 80 процентам, то этот показатель означает, что резак будет работать 8 мин, а далее 2 мин аппаратура будет остывать.

Если при эксплуатировании потребуется делать длинные разрезы, то рационально выбирать устройства с увеличенной продолжительностью работы.

Раскрой струей плазмы

Принцип оптимальной работы плазменной резки заключается в разрезании металлических деталей струей плазмы, не проводящей электричество. При раскрое этим способом дуга возникает между насадкой плазмотрона и рабочим электродом, а возделываемое изделие в электрической цепочке не участвует. Для разреза детали применяется плазменная струя.

Плазменно – дуговая резка характеризуется тем, что воздействию подвергаются токопроводящие элементы. Дуга при этом способе образуется между возделанной деталью и рабочим электродом, ее основание совмещается с электроплазменным потоком. Струя возникает в результате поступления газа и последующей его ионизацией.

Метод плазменно-дуговой резки используется при:

- изготовление изделий с различными фигурными очертаниями;

- проделывание сквозных проемов в металлическом элементе;

- производство деталей для сваривания, штамповки и контактного возделывания;

- плазменная резка труб;

- литейная обработка.

Плазменно-дуговая резка достаточно эффективна и хорошо себя зарекомендовала в возделывании металлов.

Разновидности плазменного раскроя

Разрезание поверхностей из металла с использованием плазмы различают на несколько типов, все зависит от атмосферы процесса:

- Простой способ. При разрезе применяется воздух либо азот и электричество. Длиновые показатели электрической дуги ограничены. Этот метод применим для стали с низким содержанием вспомогательных примесей, то есть низколегированного типа. Газообразный кислород выступает в роли режущего компонента. Для данного метода характерна – ровная кромка и отсутствие заусениц. Основное использование — ручная резка.

- Смешение двух газов. Одна газовая составляющая плазменной резки направляется на возникновение плазмы, другая выполняет защитную функцию от неблагоприятного воздействия атмосферы. Качественные характеристики разрезания металла увеличиваются.

- С водной защитой. Эта модификация предполагает применение в технологии воды, вместо газообразного элемента. Водная основа обеспечивает оптимальное охлаждение сопла и заготовительного элемента. Все вредные вещества поглощаются водными массами.

- Со впрыскиванием воды. Газ направляется на образование плазмы, а водные массы в вихревую дугу. Это позволяет увеличить ее сжатие, тем самым повышая плотность и температурные показатели.

Технологические особенности резки

Как работает плазменная резка? Принцип работы плазмореза заключается в локальном нагревании поверхности металла в зоне раздела и его последующем плавлении. Нагревание происходит потоком плазмы, который формируется путем специального оборудования. Технологические особенности получения плазмы выглядят так:

- На первом этапе образовывается электродуга, разжигающееся между электродом устройства и соплом. Температурные показатели могут достигать 5 тысяч градусов.

- Подается газовый элемент, повышая температурное значение уже до 20 тысяч.

- Происходит взаимодействие газа и электрической дуги – ионизация. Температура увеличивается до 30 тысяч градусов.

Для полученной струи плазмы для резки металла плазмой характерно: яркая потоковая вспышка и усиленный выход из сопла устройства. Струя разогревает поверхность и расплавляет деталь в точечной области воздействия, в результате чего выполняется резка металла плазмой.

Как осуществляется ручная электроплазменная разрезка?

Принцип плазменной резки металла начинается с подключения устройства, тем самым собирая все составные части в единую систему. Далее инвертор либо трансформатор подключают к сети переменного тока и металлической детали.

Осуществление резки предусматривает удерживание сопла агрегата к обрабатываемой поверхность на дистанцию 4 см и вспышка дежурной дуги, вследствие которой будет возникать ионизация газа. Далее в сопло поступает газообразный воздух, в результате чего должен сформироваться электроплазменный поток.

Стоит отметить, что когда электроплазменная струя сформирована, первоначальная дуга отключается автоматом. Задача вспомогательной струи заключается в поддержание ионизации потока плазменного компонента. Бывают случаи, когда рабочая дуга угасает, значит нужно перекрыть доступ газа в сопло и повторить процедуру заново.

Плюсы и минусы плазменного раскроя

К основным положительным характеристикам применения плазменной системы относят следующие аспекты:

- Универсальность технологического процесса.

- Автоматическая плазменная резка.

- Высокие показатели скорости операции при работе с материалами средней и малой толщины.

- Высокоточный и качественный рез, исключив дополнительных механических операций.

- При работе с электроплазменной средой практически исключается загрязнение воздуха.

- Нет необходимости предварительного разогрева поверхности, что снижает временные рамки прожига.

- Выполняемые работы считаются относительно безопасными, так как нет необходимости волочить за собой баллоны с газом, которые являются взрывоопасными.

К минусам электроплазменной технологии относят:

- Ценовая составляющая плазмотрона и его конструкционные особенности, что повышает себестоимость выполнения работ по резке металла.

- Незначительная толщина прореза.

- Высокие показатели шума, так как газовый элемент из плазмотрона выходит на околозвуковой скорости.

- Необходимо качественное техническое обслуживание агрегата.

- Если в качестве газообразного элемента используется азот, то это способствует выделению большого количества вредных веществ в атмосферу.

- К конфигурации плазмотрона нельзя подключить дополнительный плазменный резак для ручной обработки металлической поверхности.

Также существенным недостатком при работе плазменной установки считается отклонение от перпендикуляра резания на угол не более 50 градусов.

Основные аспекты правил безопасности

Технология плазменной резки металла является опасной для рабочего и окружающих. При осуществлении операции профессионалы своего дела рекомендуют использовать защитный костюм сварщика и специальный щиток с затемненными стеклами. При разрезе металлических поверхностей возможно воздействие нежелательных эффектов:

- Тепловой микроклимат в зоне работающего человека;

- Облучение ультрафиолетовым спектром;

- Влияние расплавленного металла;

- Увеличенное напряжение;

Температурные показатели при резке плазмой достигают тысяч градусов по Цельсию. Человек может получить ожоги во время проведения резки. Ожоговый риск снижается, если процесс автоматизирован. Излучение, которое возникает в период эксплуатирования устройства способно вызвать ожоги глазного сектора работающего. Чтобы это не произошло достаточно пользоваться маской либо щитком с защитными темными стеклами. На практике щиток менее комфортен, так как приходится постоянно придерживать рукой, а это сковывает и ограничивает движения сварщика.

Техника безопасности на месте резки металла плазмой включает в себя внимательный осмотр оборудования на наличие неисправностей. Стоит помнить, что неисправным устройством пользоваться нельзя, даже если очень нужно. При проведении резания не следует стучать плазмотроном для удаления расплавленных остатков. В противном случае он повредится. Также во время проведения работ необходимо постоянного контролировать напряжение сети.

Плазменно-дуговая резка и раскрой металлических поверхностей струей плазмы достаточно широко используются в промышленном секторе. Плазменная современная резка труб с ЧПУ по праву является незаменимым оборудованием для производственных компаний, так как все можно сделать с высокой точностью и производительностью. Плазморезом можно пользоваться для разделения различных элементов. Что важно, то устройство подходит и для спаивания. Например, с его помощью проводятся различные операции закалки, зачистки, а также сваривание припоями. Металлическая поверхность в этой ситуации быстрее охлаждается, нежели при стандартной резке кислородом.

Внешние особенности

При плазморезке собственными силами следует обратить внимание на компактность прибора. Ими просто управлять и не требуют особого опыта. Если чувствуете неуверенность в своих силах, то рекомендуем посмотреть обучающее видео.

oxmetall.ru

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов – проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и “чистые” без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них – относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода – довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло – важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень – другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги – ниже 200 А, максимальная толщина реза – до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, – это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже – для нержавеющей, еще реже – для алюминия и очень редко – для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор – планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром “ПВ” (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, “прикованного” к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но “забывают” сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос – проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим “разбросом” (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, – это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств – таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию – переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого – 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки – не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

energocut.com