Рсп 10 – Прицепной раздатчик-смеситель кормов РСП-10 — КиберПедия

alexxlab | 30.03.2019 | 0 | Вопросы и ответы

Прицепной раздатчик-смеситель кормов РСП-10 — КиберПедия

Цель работы.Изучить устройство, принцип работы, основные регулировки и правила эксплуатации раздатчика-смесителя.

Программа работы.

8. Изучить устройство и принцип работы РСП-10.

9. Изучить настройки раздатчика-смесителя на различные режимы работы и норму выдачи корма.

10. Вычертить технологическую схему.

Отчет по работе.

Раздатчик-смеситель кормов РСП-10 предназначен для транспортировки, смешивания и равномерной раздачи полученной кормосмеси на фермах и откормочных площадках.

Раздатчик-смеситель прицепной, агрегатируют с колеснымитракторами типа МТЗ-80/82, привод рабочих органов от ВОМ трактора. Он состоит из кузова / (рис. 1), карданной передачи 4,рамы 5, ходовых колес 6коробки цепных передач 7, заслонки 8и выгрузного транспортера 9.

Бункер сварной из листовой стали, имеет боковой выгрузной люк в средней части и отверстия в торцевых стенках для крепления подшипников шнеков и привода.

На задней торцевой стенке бункера размещена коробка цепных передач, а внутри, установлены три рабочих шнека. Нижний 3и оба верхних шнека состоят из труб, в концы которых вварены цапфы. К трубам приварены спирали, имеющие правую и левую навивку.

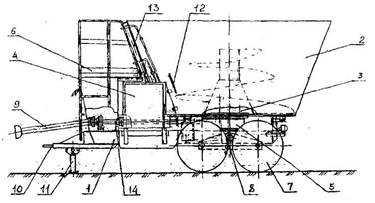

Рис. 1. Схема работы раздатчика-смесителя РСП-10:

1 — кузов; 2, 3— верхний и нижний шнеки; 4 — карданная передача; 5— рама; 6 — колесная пара; 7 — коробка цепных передач; в — заслонка; 9 — выгрузной транспортер; А, В— направления движения кормовой массы.

В средней части нижнего шнека симметрично приварены два кольца-ворошителя. Оба верхних шнека на концах имеют отбивные витки (для предотвращения напрессовывания смешиваемой кормосмеси на торцевые

стенки кузова), перед которыми приварены пальцы-ворошители.

Выгрузной транспортер состоит из сварного каркаса, цепочно-планчатого полотна, ведущего и натяжного валов. На ведущем валу установлена муфта автоматического включения транспортера. Заслонка выгрузного отверстия кузова выполнена из листовой стали и приводится в действие гидроцилиндром.

Рама раздатчика-смесителя сварная из гнутых профилей. Дышло выполнено из специальных гнутых профилей и приварено к основной раме.

Ходовая часть состоит из двух пар колес, установленных на качающихся балансирах. Колеса в каждой паре расположены последовательно, оборудованы тормозами и имеют давление в шинах 0,35 МПа.

Привод рабочих органов раздатчика осуществляется от ВОМ трактора через телескопический вал карданной передачи 4и коробку цепных передач, размещенных в закрытом корпусе с масляной ванной. Цепи и подшипники в корпусе смазывают при разбрызгивании масла Выходной вал закрытого корпуса имеет предохранительное устройство в виде срезного штифта из стальной проволоки (Ст. 3).

Технологический процесс. Перед загрузкой корма в бункер 1(см. рис. 1) закрывают выгрузное окно и загружают корм в определенной последовательности. Вначале загружают в смеситель корма большей массы и объема. Жидкие корма малого объема для лучшего смешивания загружают последними. Загрузку кормов ведут при работающих шнеках. По мере завершения загрузки одного компонента включают линию подачи другого. Корма перемешивают тремя шнеками (одним нижним. 3и двумя верхними 2)

Нижний шнек подает нижний слой кормовой массы на середину кузова и направляет ее вверх. Два верхних шнека транспортируют верхний слой корма от середины на края кузова, где масса под собственной массой ссыпается вниз. Таким образом в кузове образуются два контура смешивания — А и Б.

Раздают корма при скорости 4.. .6 км/ч. При большей норме выдачи кормосмеси скорость передвижения снижают, и наоборот. Норму выдачи и соответствующую ей скорость передвижения раздатчика регулируют в конкретных производственных условиях.

Если кормосмесь сухая (или повышенной влажности), т. е. обладает высокой сыпучестью (текучестью) , то норму выдачи ее на 1 м длины кормушки регулируют величиной открытия задвижки.

В процессе эксплуатации раздатчика-смесителя наиболее часто ломаются шнек и предохранительные штифты. Причина этого — загрузка плохо измельченных кормов (длина фракций должна быть не более 50 мм). Степень загрузки кузова должна быть такой, чтобы в процессе смешивания у обоих торцов кузова оставались пустые пространства для пересыпания массы корма.

Техническая характеристика.

| Производи тельность | вместимость | Продолжи тельность смешивания | Неравно мерность смешивания | Скорость движения при раздаче | Грузоподьем ность | Габаритные разиеры | масса |

| 8. ..10 т/ч | 3… 5 мин | ±15%. | 4.. .6 | 3.. .4 т | 5670X 2700X2320 мм | 5500 кг |

Лабораторная работа № 8

Агрегат для запаривания картофеля АЗК-3

Цель работы. Изучить устройство, принцип работы и правила эксплуатации агрегата.

Программа работы.

11. Изучить устройство и принцип работы агрегата АЗК-3.

12. Проследить последовательность поступления, мойки, запаривания, смятия картофеля и выгрузки готового продукта.

13. Вычертить технологическую схему.

Отчет по работе

Агрегат для запаривания картофеля АЗК-3 предназначен для мойки картофеля, отделения от него камней, запаривания, мятия и выгрузки в линию смешивания кормов или транспортные средства. Можно также применять как самостоятельную машину при закладке запаренного картофеля на силос или в составе комплекта оборудования на свиноводческих фермах для приготовления полнорационных кормовых смесей.

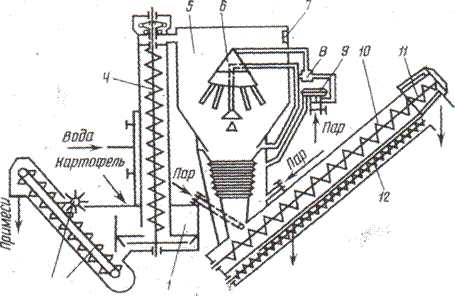

Основные сборочные единицы агрегата: рама, на которой смонтированы мойка 1 (рис. 1), загрузочный шнек 4, запарочный чан 5 с датчиком уровня картофеля 7 и переключателем пара 8, редукционный клапан 9, выгрузной шнековый транспортер 10, мялка 11, шнек для выгрузки мезги 12.

Мойка 1 состоит из корпуса, к которому крепят ковшовый транспортер 2 для выгрузки камней и грязи и барабан 3 для сбрасывания плавающих соломистых примесей. В нижней части ковшового транспортера предусмотрено окно для слива грязной воды. К корпусу мойки крепят наружный кожух загрузочного транспортера 4. На нижнем конце загрузочного шнека закреплен моечный диск, создающий при работе интенсивный круговой поток, воды в моечной камере.

Привод ковшового транспортера осуществляется от электродвигателя через червячный редуктор и клиноременную передачу, а барабана — от ковшового транспортера.

Привод загрузочного шнека с диском от другого электродвигателя и клиноременную передачу. Диаметр шнека 320 мм, шаг витков 200 мм.

|

Рис. 1. Технологическая схема картофелезапарочного агрегата АЗК-3:

1 — мойка; 2 — грязевыгрузной транспортер; 3 — барабан; 4, 10 — загрузочный и выгрузной шнеки; 5 — запарочный чан; 6 — парораспределительное устройство; 7 — датчик уровня; 8 — переключатель пара; 9 — редукционный клапан; 11 — мялка; 12 — шнек для выгрузки мезги.

Чан имеет цилиндрическую форму, книзу сходящую на конус. Сверху установлено парораспределительное устройство,6 и предохранительный (редукционный) клапан 9 для сброса избыточного давления и предотвращения возникновения разрежения в чане. В конической части предусмотрено устройство для отвода конденсата. Редукционный клапан рассчитан на рабочее давление пара 0,003 МПа.

Мялка состоит из корпуса, задвижки, ножей и крышки. Она установлена на выходе выгрузного шнека. Привод выгрузного шнека осуществляется от электродвигателя через вариатор, червячный редуктор и цепную передачу.

Агрегат имеет пульт управления.

Технологический процесс. Подаваемый в мойку 1 картофель под действием вращающегося моечного диска моется. От него отделяются гнилые клубни, камни, земля и другие тяжелые примеси, которые оседают на моечном диске и отражающей пластиной отбрасываются через окно в камеру ковшового транспортера 2 и выносятся им наружу. Всплывшие легкие примеси барабаном 3 также удаляются на ковшовый транспортер. Чистый картофель шнеком 4 подается в запарочный чан 5.

Специальное устройство при вращении загрузочного шнека под действием центробежных сил приподнимается в верхнее положение и открывает загрузочное окно чана. После заполнения емкости картофелем и отключения датчиком уровня электродвигателей привода, загрузочно-запорный механизм автоматически закрывает и герметизирует чан. После 10 мин загрузки в нижнюю часть подается пар, а после окончания загрузки и герметизации пар подается в верхнюю часть. Запаренный картофель выгрузным шнеком 10 подается в мялку 11, где мнется при продавливании его шнеком через зазоры между ножами.

Агрегат работает с парообразователем типа Д-721-А как в цикличном, так и в непрерывном режиме.

Технические данные агрегата. Производительность агрегата при непрерывном режиме 2… 3 т/ч. Расход пара составляет 100,кг на 1 т запариваемого картофеля. Расход воды на мойку картофеля 480 кг на 1 т.

Качество измельчения картофеля: частиц размером до 10 мм — 70 %, частиц размером от 10 до 20 мм— 30 %. Рабочий объем запарочного чана 3 м3. Установленная мощность электродвигателей 10 кВт, габариты

3700X2600X3700 мм, масса 2960 кг.

Лабораторная работа № 9

cyberpedia.su

ОСОБЕННОСТИ РАДИОЛОКАЦИОННОЙ СИСТЕМЫ ПОСАДКИ РСП-10

Радиолокационная система посадки РСП-10 предназначена для оборудования полевых аэродромов и аэродромов постоянного базирования авиационных частей.

Особенностью этой системы является возможность перебазирования ее транспортными самолетами Аи-12. Система РСП-10 позволяет решать следующие задачи: вывод самолетов в район аэродрома с расстояния до 100 км; индивидуальное опознавание самолетов; управление заходом на посадку до высоты 40 м.

В состав РСП-10 входят: диспетчерский радиолокатор ДРЛ-10, посадочный радиолокатор ПРЛ-10, автоматический УКВ радиопеленгатор АРП-10, два комплекта УКВ и ДЦВ радиостанций связи, фоторегистрирующее устройство ПАУ-476, два магнитофона МС-61, автономные источники электропитания и контрольно-измерительная аппаратура. Станция размещается в двух автомобилях и двух прицепах.

Система может обеспечивать посадку самолетов с трех направлений за счет возможности поворота антенной системы ПРЛ на угол не менее 350°. Аппаратура выносных индикаторов размещается на КДП аэродрома на расстоянии от аппаратурной машины не более 3 км.

В состав ДРЛ-10 и ПРЛ-10 входят наземные приемники ответчиков диспетчерского радиолокатора НПО-Д и посадочного радиолокатора НПО-П, что позволяет при использовании самолетных ответчиков СОД-57, СОМ, СО-63, СО-69 вести работу в активном режиме (вторичная радиолокация или радиолокация с активным ответом). Канал активного ответа может работать в режимах ответа, опознавания или контроля.

Основные тактико-технические данные ДРЛ-10:

Дальность действия по самолету МиГ-21:

— в пассивном режиме при Н = 4000 м—от 20 до 70 км;

— в активном режиме —от 20 до 100 км.

Зона обзора:

— по азимуту — 360°;

— по углу места — 15°.

Масштабы индикаторов по дальности — 45, 90 и 150 км.

Разрешающая способность:

—по дальности —не хуже 1,5% от масштаба индикатора;

— по азимуту — не хуже 6

Точность определения координат цели:

— по дальности —1% от масштаба;

— по азимуту — 1—3°.

Диапазон волн — дециметровый.

Количество фиксированных частот — 8.

Время готовности после включения — 20 мин.

Время перехода с внешней электросети на

автономные источники — 5 мин.

Мощность передатчика в импульсе —230 кВт.

Возможно аварийное электропитание радиостанции, АРП и магнитофона от аккумуляторов в течение 20 мин.

Основные тактико-технические данные ПРЛ-10:

Дальность действия по самолетам всех типов:

— в пассивном режиме — не менее 20 км;

— в активном режиме — по менее 40 км;

— в режиме СДЦ — не менее 20 км.

Зона обзора:

— по курсу — ±15°;

— по углу места —от —1 до 4-8°.

Масштабы разверток индикаторов по дальности:

— в пассивном и СДЦ режимах —20 км;

— в активном режиме — 60 км.

Разрешающая способность:

—по дальности в пассивном режиме —150 м;

— по азимуту в пассивном режиме — 1,5°;

— по углу места в пассивном режиме — 1,2°;

— по угловым координатам в актив

ном режиме —0,8—1,5е.

Точность определения координат самолета:

— дальности —200 м;

— угла места — 15°;

— азимута — 24°.

Диапазон волн — сантиметровый.

Количество фиксированных частот — 2.

Мощность передатчика в импульсе — 70 кВт.

Дата добавления: 2018-02-08; просмотров: 783;

znatock.org

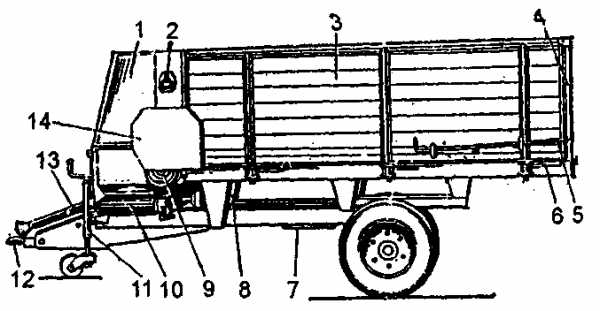

| Прицепной раздатчик-смеситель РСП-10 предназначен для транспортировки, смешивания и равномерной раздачи полученной смеси на фермах и откормочных площадках. Агрегатируется с колесными тракторами типа МТЗ-80/82. РСП-10 состоит из кузова (рис. 22.3), карданной передачи, рамы 5, ходовых колес 6, коробки цепных передач, заслонки и выгрузного транспортера. |

| Рис. 22.3. Схема работы раздатчика-смесителя РСП-10 |

| 1 — кузов; 2, 3 — верхний и нижний шнеки; 4 — карданная передача; 5 — рама; 6 — колесная пара; 7 — коробка цепных передач; 8 — заслонка; 9 — выгрузной транспортер; А, Б — направления движения кормовой массы |

| Бункер имеет боковой выгрузной люк в средней части и отверстия в торцовых стенках для крепления подшипников шнеков и привода. |

| На задней стенке бункера размещена коробка цепных передач, внутри установлены три рабочих шнека. Нижний 3 и оба верхних 2 шнека состоят из труб, в концы которых вварены цапфы. К трубам приварены спирали с правой и левой навивкой. |

| В средней части нижнего шнека симметрично приварены два кольца-ворошителя. Оба верхних шнека на концах имеют отбивные витки (для предотвращения напрессовывания смешиваемой кормосмеси на торцовые стенки кузова), перед которыми приварены пальцы-ворошители. |

| Выгрузной транспортер состоит из сварного каркаса, цепочно-планчатого полотна, ведущего и натяжного валов. На ведущем валу установлена муфта автоматического включения транспортера. Заслонка выгрузного отверстия кузова приводится в действие гидроцилиндром. |

| Рама состоит из гнутых профилей. Дышло — из специальных гнутых профилей и приварено к основной раме. |

| Ходовая часть состоит из двух пар колес, установленных на качающихся балансирах. Колеса в каждой паре расположены последовательно, оборудованы тормозами и имеют давление в шипах 0,35 МПа. |

| Привод рабочих органов раздатчика — от ВОМ трактора через телескопический вал карданной передачи 4 и коробку цепных передач, размещенных в закрытом корпусе с масляной ванной. |

| Цепи и подшипники в корпусе смазывают разбрызгиванием масла. Выходной вал закрытого корпуса имеет предохранительное устройство в виде срезного штифта из стальной проволоки. |

| Технологический процесс. Перед загрузкой корма в бункер 1 закрывают выгрузное окно и загружают корм в определенной последовательности: сначала корма большей плотности, жидкие корма для лучшего смешивания загружают последними. Загрузку кормов ведут при работающих шнеках. По мере завершения загрузки одного компонента включают линию подачи другого. Корма перемешивают тремя шнеками: нижним 3 и двумя верхними 2. |

| Нижний шнек подает нижний слой кормовой массы на середину кузова и направляет ее вверх, два верхних транспортируют верхний слой корма от середины на края кузова, где масса под действием собственной массы ссыпается вниз. Таким образом в кузове образуются два контура смешивания: контур А и контур Б. |

| Раздают корма при скорости 4-6 км/ч. При большой норме выдачи кормосмеси скорость передвижения снижают, и наоборот. Норму выдачи и соответствующую ей скорость передвижения раздатчика регулируют в конкретных производственных условиях. |

| Если кормосмесь сухая (или повышенной влажности), т.е. обладает высокой сыпучестью (текучестью), то норму выдачи на 1 м длины кормушки регулируют величиной открытия задвижки. |

| В процессе эксплуатации раздатчика-смесителя наиболее часто ломаются шнек и предохранительные штифты. Причина этого — загрузка плохо измельченных кормов (длина фракции должна быть не более 50 мм). Степень загрузки кузова должна быть такой, чтобы в процессе смешивания у обоих торцов кузова оставались пустые пространства для пересыпания массы корма. |

| Раздатчик-смеситель РСП-10А по сравнению с РСП 10 имеет ряд изменений. Для снижения массы машины и ее высоты применена безрамная схема. Кузов РСП-10А сделан несущим и выполняет роль рамы. Прицепное дышло к трактору приварено к передней торцовой и нижней части кузова. В связи с ликвидацией рамы выгрузной транспортер и выгрузное окно кузова смещены к передней торцовой части кузова. Смещение транспортера повлекло за собой изменение конструкции шнеков: оба верхних шнека выполнены у РСП-10А с правой навивкой витков и с увеличенным шагом. В результате указанных изменений конструкции схема перемешивания компонентов корма стала одноконтурной по всей длине кузова. |

| Вал привода у машины РСП-10А оборудован предохранительной муфтой для предотвращения поломок деталей и разрывов цепей выгрузного транспортера при перегрузках. В конструкцию подвески валов приводов коробки смесителя и выгрузного транспортера введены три сферических подшипника закрытого типа с одноразовой смазкой, что уменьшило число течей смазки. Применены шарниры карданного вала с одноразовой смазкой. |

| Для определения степени открытия заслонки с места механизатора в конструкции привода заслонки предусмотрено визирное устройство с делениями. |

kalxoz.ru

3.2.2 Раздатчик–смеситель рсп–10а и арс-10а

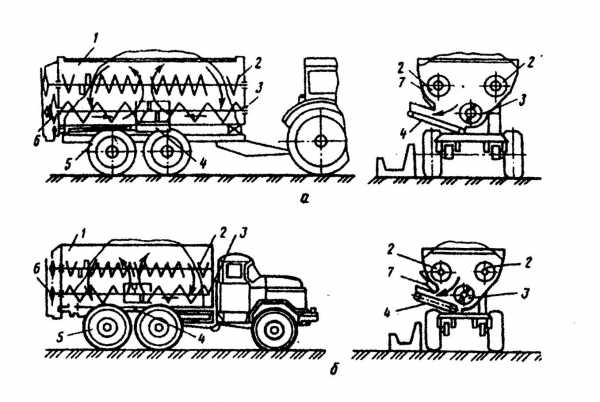

Раздатчик–смеситель РСП–10А предназначен для смешивания и раздачи грубых кормов, сенажа, силоса и других измельченных компонентов. Он состоит из кузова 1 (рис. 3.7, а), нижнего 3 и верхних 2 шнеков, выгрузного цепочно-планчатого транспортера 4, заслонки 7, привода6 рабочих органов, ходовой части 5, тормозной системы, электротензометрического весового устройства и рамы.

Привод рабочих органов раздатчика осуществляется от вала отбора мощности трактора Т–150К через систему цепных передач.

Дозированные компоненты подаются в бункер раздатчика. Тракторист включает вал отбора мощности трактора и смешивает компоненты. В кормовом проезде он опускает направляющий лоток выгрузного транспортера нажатием на соответствующий рычаг гидрораспределителя, после чего открывается выгрузное окно, автоматически включается выгрузной транспортер и корм выдается в кормушки.

Рис. 3.7. Схемы кормораздатчиков-смесителей РСП–10А (а) и

АРС–10А (б):

1 – кузов; 2 – верхний шнек; 3 – нижний шнек; 4 – выгрузной транспортер; 5 – ходовая часть; 6 – привод рабочих органов; 7 – регулирующая заслонка

Раздатчик АРС–10А (рис. 3.7, б.) по своей схеме аналогичен раздатчику РСП–10А и имеет такие же основные сборочные единицы. Он смонтирован на автомобиле ЗИЛ–131.

3.3 Устройство, процесс работы и регулировки мобильных кормораздатчиков для свиней.

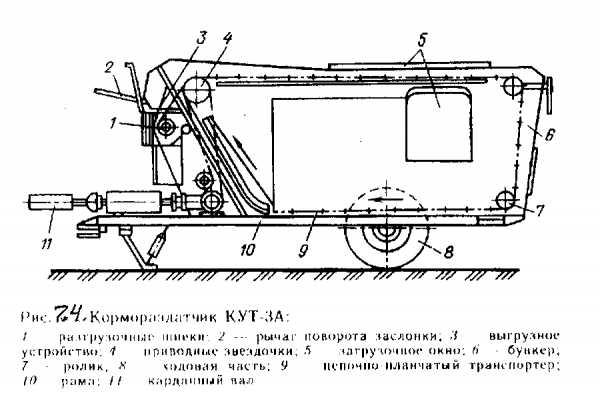

3.3.1 Кормораздатчик кут–3,0а

Кормораздатчик КУТ–3,0А (рис. 3.8) – прицепной. Он состоит из бункера (вместимостью 3 м3), установленного на раме с ходовой частью, цепочно-планчатого транспортера, шнека с направляющими лотками и привода.

Рис. 3.8 Кормораздатчик КУТ–3А:

1 – разгрузочные шнеки: 2 – рычаг поворота заслонки; 3 – выгрузное устройство;

4 – приводные звездочки; 5 – загрузочные окна; 6 – бункер; 7 – ролики; 8 – ходовая часть;

9 – цепочно-планчатый транспортер; 10 – рама; 11 – вал карданный

При движении раздатчика вдоль кормушек включается вал отбора мощности трактора. Планки транспортера подают корм к приемным окнам шнеков, которые направляют их в кормушки. В случае использования кормораздатчика как смесителя приемные окна шнека закрывают, загруженные в бункер корма смешиваются транспортером. Производительность раздатчика 4,7 т/ч, скорость движения при раздаче 0,87–1,37 км/ч.

Для транспортировки и загрузки сухих кормов используют передвижные загрузчики ЗСК–Ф–10А, ЗСК–Ф–15, АСП–25 и КТВ–15 с торцевой выгрузкой.

Загрузчики сухих кормов ЗСК–Ф–10А, ЗСК–Ф–15 предназначены для транспортировки и загрузки сухих кормов в наружные бункера, а также для бестарной перевозки зерна, комбинированного и гранулированного кормов.

3.3.2 Кормораздатчик-смеситель кс–1,5

Кормораздатчик-смеситель КС–1,5 (рис. 3.9) предназначен для смешивания и раздачи влажных (60–80%) кормовых смесей всем возрастным группам свиней на репродукторных и откормочных фермах. Раздатчик перемещается по рельсовому пути, проложенному вдоль кормушек.

Рис. 3.9. Схема кормораздатчика–смесителя КС–1,5:

1 – путь рельсовый; 2 – колеса ходовые; 3 – шнек выгрузной; 4 – устройство дозирующее;

5 – бункер; 6 – верхняя опора шнековой мешалки; 7 – разравниватель; 8,9 – шнековая и лопастная мешалки; 10 – привод выгрузного шнека; 11 – коробка распределительная;

12 – мотор-редуктор; 13 – ведущая звездочка ходовой тележки

Может раздавать корм в кормушки, расположенные по одну или одновременно обе стороны от раздатчика. Может быть использован для приготовления и раздачи полужидких и сухих кормов.

Основными узлами кормораздатчика являются: бункер, шнековая и лопастная мешалки, два выгрузных шнека, два дозирующих устройства, ходовая тележка, приводы, распределительная коробка, площадка для оператора, электрооборудование.

Бункер имеет емкость 2 м3. Он устанавливается на раме ходовой тележки. В бункере монтируется шнековая и лопастная мешалки. В днище бункера имеются выгрузные окна, перекрываемые дозирующими устройствами. К днищу бункера прикреплены распределительная коробка и два выгрузных шнека — левый и правый. К бункеру прикреплен шкаф с электроаппаратурой и пульт управления раздатчиком.

Шнековая и лопастная мешалки приводятся в действие от мотор редуктора МЦ2С–125/56 через распределительную коробку. Мощность электродвигателя смесителя 5,5 кВт.

Каждый из выгрузных шнеков состоит из корпуса, вала с винтовой навивкой, опор, электродвигателя мощностью 0,55 кВт, клиноременной передачи. В патрубке, которым шнек крепится к днищу бункера, имеется дозирующее устройство.

Дозирующее устройство состоит из заслонки, к которой прикреплена зубчатая рейка, шестерни, вала, штурвала. Дозирование осуществляется в результате изменения величины выгрузных окон заслонками, перемещаемыми вручную с помощью штурвалов. Величина открытия окон определяется указательной стрелкой. Ходовая тележка состоит из рамы, ведомой и ведущей колесных пар, ленточного тормоза, устройства для автоматической остановки кормораздатчика при встрече с препятствием. Ведущая колесная пара тележки получает вращение от электродвигателя мощностью 0,55 кВт через мотор-редуктор МЦ2С–63/71 и цепную передачу.

Распределительная коробка предназначена для передачи крутящего момента от мотор–редуктора к рабочим органам. Электродвигатели кормораздатчика управляются автономно, вручную.

Кормораздатчик работает так. Закрывают выгрузные окна в днище бункера 5 (рис. 3.9), включают в работу мешалки и подают сверху в этот бункер компоненты корма. Разравниватель 7 равномерно распределяет корм по бункеру. Шнековая 8 и лопастная 9 мешалки перемешивают корм до заданной степени однородности.

В процессе перемешивания корм поднимается шнековой мешалкой снизу вверх, где отбрасывается к стенкам бункера и опускается вниз самотеком. Лопастная мешалка перемешивает нижние слои корма и подает их к шнековой мешалке. После завершения процесса перемешивания корма открывают заслонки дозирующих устройств на заданные нормы дачи и включают раздатчик в движение. Как только выгрузные отверстия шнеков 3 окажутся над кормушками, включают эти шнеки в работу. Корм поступает из бункера 5 через дозирующие устройства 4 в шнеки 3 и последними доставляется в кормушки. После опорожнения бункера от корма раздатчик останавливают, выключают рабочие органы и придают ему обратный ход. Корм может раздаваться в одну кормушку или две одновременно, расположенные соответственно по обе стороны от раздатчика. Раздатчик перемещается по рельсовому пути, смонтированному между кормушками.

Производительность при раздаче корма с полностью открытыми заслонками 30–70 т/ч. Кормораздатчик обслуживает один человек.

studfiles.net

Мобильный малогабаритный раздатчик кормов рмм-ф-6

РММ-Ф-6 аналогичен по назначению, устройству и рабочему процессу кормораздатчика КТУ-10А.

Кормораздатчик РММ-Ф-6 (рис.4) используют в коровниках со сквозными узкими кормовыми проходами не менее 1850 мм и высотой кормушек не более 750 мм, на выдаче кормов в летних лагерях, на выгульных площадках, где не проходит кормораздатчик КТУ-10А; на перевозке кормов с выгрузкой назад; на разбрасывании подстилочного материала, при наличии бункера-дозатора ПРММ-5 – концкормов.

1 – ограждение битеров; 2 – блок битеров; 3,4 – борта; 5 – тяга; 6, 10 – транспортеры

продольный и поперечный; 7 – система пневмотормозов; 8 – редуктор;

9 – храповой механизм; 11 – домкрат; 12 – прицепная серьга-спица;

13 – карданный вал; 14 – ограждение

Рисунок 4 – Кормораздатчик малогабаритный мобильный РММ-Ф-6

РММ-Ф-6 отличается от КТУ-10А меньшей вместимостью кузова (6м3), высокой надежностью процесса раздачи кормов с большой длиной резки. Имеются незначительные конструктивные отличия – крепление скребков продольного транспортера быстросъемное, у поперечного транспортера применена облегченная лента и надежная конструкция соединения концов ленты при помощи фасонных накладок и болтов, использованы полузакрытые восьмигранные битера.

Раздатчик-смеситель кормов прицепной рсп-10

Раздатчик-смеситель кормов РСП-10 п р е д н а з н а ч е н для приема заданной дозы компонентов (концентрированных кормов с добавками, сена, сенажа, силоса, гранул и др.), транспортирования, смешивания и равномерной раздачи полученной кормосмеси на фермах крупного рогатого скота, а также откормочных площадках. Агрегатируется с тракторами типа МТЗ-80/82.

Раздатчик-смеситель кормов РСП-10 (рис.5) с о с т о и т из металлического кузова 1 вместимостью 10м3, смонтированного на шасси двухосного прицепа, выгрузного цепочно-планчатого транспортера 9, под ним направляющий лоток. Внутри бункера установлены три шнека, один нижний – 3, два верхних – 2. При вращении нижнего шнека за счет двухсторонней навивки нижний слой кормовых компонентов подается от торцов кузова к середине и поступает вверх к верхним шнекам, которые перемещают верхний слой кормов от середины бункера к его торцевым стенкам. При этом корма движутся по двум взаимно пересекающимся замкнутым контурам, и происходит смешивание компонентов корма.

Транспортер 9 установлен напротив выгрузного окна бункера с заслонкой 8 и направляющим лотком. При переводе лотка в рабочее положение при помощи гидроцилиндра полумуфта привода транспортера замыкается, а при переводе в транспортное положение размыкается, включая и выключая транспортер. Заслонка при смешивании корма закрыта, а при раздаче открывается при помощи гидроцилиндра.

Привод рабочих органов осуществляется от ВОМ трактора типа МТЗ при помощи карданной передачи 4, четырех контурных цепных передач и вала привода транспортера. Цепные передачи размещены в коробке цепных передач 7 в масляной ванной, установленной на задней стенке бункера.

1 – кузов; 2, 3 – верхний и нижний шнеки; 4 – карданная передача; 5 – рама;

6 – колесная пара; 7 – коробка цепных передач; 8 – заслонка;

9 – выгрузной транспортер; А, Б – направления движения кормовой массы

Рисунок 5 – Схема работы раздатчика-смесителя РСП-10

При подготовке кормосмеси к раздаче ее компоненты согласно рациону загружают в бункер, как при отключенных шнеках, так и при работающих.

Рабочий процесс. Раздача корма осуществляется следующим образом. Заехав в кормовой проход животноводческого помещения, тракторист при помощи гидравлической системы, подключенной к кормораздатчику, опускает направляющий лоток и открывает заслонку выгрузного транспортера. При включении необходимой скорости перемещения агрегата (1,5…5км/ч) автоматически включается выгрузной транспортер, который выгружает заданное количество кормосмеси по лотку в кормушку.

Регулировки. Норма выдачи корма регулируется как скоростью передвижения кормораздатчика, так и высотой открытия заслонки.

После раздачи выключают ВОМ, закрывают заслонку выгрузного окна, поднимают кормонаправляющий лоток в транспортное положение и перемещают кормораздатчик.

Раздатчик-смеситель РСП-10А по сравнению с РСП-10 имеет изменения. Для снижения массы машины и ее высоты применена безрамная схема. Кузов РСП-10А сделан несущим и выполнят роль рамы. Прицепное дышло к трактору приварено к передней торцевой и нижней части кузова. Выгрузной транспортер и выгрузное окно смещены к передней торцевой части кузова. Изменена конструкция верхних шнеков. Шнеки выполнены с кривой навивкой витков и с увеличенным шагом. С изменением конструкции шнеков перемешивание компонентов корма стало одноконтурным по всей длине кузова.

Вал привода у РСП-10А оборудован предохранительной муфтой для предотвращения поломок деталей и разрывов цепей выгрузного транспортера при перегрузках.

В конструкцию навески валов приводов коробки смесителя и выгрузного транспортера введены три сферических подшипника закрытого типа с одноразовой смазкой, а также с одноразовой смазкой применены шарниры карданного вала.

Для определения степени открытия заслонки с места механизатора в конструкции привода заслонки предусмотрено визирное устройство с делениями.

studfiles.net

С.И. Волков а.А. Каргапольцев н.Н. Курилов радиолокационная система посадки рсп-6м2

3

МИНИСТЕРСВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

РАДИОТЕХНИКИ, ЭЛЕКТРОНИКИ И АВТОМАТИКИ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)»

УЧЕБНОЕ ПОСОБИЕ

МОСКВА 2010

ББК 32.95

Р 15

УДК 621.396.967: 351.814

Рецензенты: канд.воен.н., доцент И.И. Шерстяк,

канд.техн.н., доцент В.А. Голоднов.

Р 15 Волков С.И., Каргапольцев А.А., Курилов Н.Н. Радиолокационная система посадки РСП-6М2: Учебное пособие. / Государственное образовательное учреждение высшего профессионального образования «Московский государственный институт радиотехники, электроники и автоматики (технический университет)». – М., 2010. – 153 с.

Рассматриваются предназначение, состав, тактико-техничес-кие характеристики и размещение на аэродроме радиолокационной системы посадки РСП-6М2, принципы действия каналов и устройств входящих в состав РСП-6М2 диспетчерского (ДРЛ-6М2) и посадочного (ПРЛ-6М2) радиолокаторов, приведены общие сведения об аппаратуре пеленгования, радиосвязи, объективного контроля, системе энергоснабжения и распределения питания РСП-6М2, а также требования к тактическим и техническим характеристикам РСП. Учебное пособие написано для студентов военных кафедр, обучающихся по программе подготовки офицеров запаса по ВУС 461700.

Табл. 6. Ил. 56. Библиогр.: 6 назв.

Печатаются по решению редакционно-издательского совета университета.

ISBN 5-7339-0211-6 © С.И. Волков,

А.А. Каргапольцев,

Н.Н. Курилов, 2010

© МИРЭА, 2010

Введение

Радиолокаторы различного назначения являются неотъемлемым элементом любой современной системы управления воздушным движением. К ним относятся обзорные (диспетчерские) радиолокаторы, посадочные, метеорологические и радиолокаторы обзора летного поля [1].

Наиболее важными из них являются обзорные (диспетчерские) и посадочные радиолокаторы, объединенные в радиолокационную систему посадки (РСП).

Основной задачей радиолокаторов РСП является обеспечение контроля и управления воздушным движением в районе аэродрома.

В рамках этой основной задачи с помощью радиолокационных систем посадки решаются задачи обнаружения воздушных судов, измерения их координат и параметров движения, радиолокационного опознавания на командно-диспетчерских пунктах (КДП) или командных пунктах (КП). Кроме этого, через РСП с воздушных судов группе руководства полетами (ГРП) может передаваться дополнительная информация: бортовой номер, высота, остаток топлива и т.п.

Передача радиолокационной информации от РСП к КДП может выполняться как по широкополосному кабелю (кабелям), так и по широкополосной радиотрансляционной линии.

Контуры управления воздушными судами могут функционировать как в ручном, так и в полуавтоматическом режимах, автоматизированных систем управления полетами (АСУП).

В последние годы, с поступлением на вооружение новых высокоточных радиолокаторов, в АСУП стало возможным реализовать автоматический режим управления, например, на этапе посадки.

Среди наземных радиотехнических средств самолетовождения и посадки значительное место занимают радиолокационные системы посадки самолетов типа РСП-6, РСП-7, РСП-8, РСП-10, РСП-11 и их модификации, играющие важную роль в процессе обеспечения управления летательными аппаратами (ЛА).

Радиолокационные системы посадки предназначены для посадки самолетов, оборудованных обычными связными радиостанциями, в сложных метеоусловиях днем и ночью. РСП является необходимым дополнением к средствам инструментальной посадки и позволяет решать задачи вывода самолетов в район аэродрома, наблюдения за воздушной обстановкой и регулирования воздушного движения в районе аэродрома, опознавания отдельных самолетов и групп самолетов, обеспечения захода и расчета на посадку путем задания летчику (экипажу) самолета курса посадки и глиссады снижения по командам с земли. Использование РСП позволяет повысить безопасность полетов, надежность радиолокационного контроля.

В состав радиолокационной системы посадки входят обзорно-диспетчерский (ОДРЛ) и посадочный (ПРЛ) радиолокаторы, а также радиопеленгаторы и средства связи.

Пространственное положение самолета, заходящего на посадку, относительно заданной линии планирования в РСП определяется с помощью специального посадочного радиолокатора. ПРЛ обеспечивает секторный обзор пространства в зоне взлетно-посадочной полосы (ВПП) в плоскости курса и глиссады планирования. Уклонение самолета от заданных курса и глиссады регистрируется на экранах курсового и глиссадного индикаторов радиолокатора. Одновременно по индикаторам определяется расстояние от самолета до точки приземления. Учитывая данные о положении самолета относительно линии планирования, руководитель посадки передает по радио на борт самолета команды, выполняя которые летчик выводит самолет на ВПП. ПРЛ позволяет обеспечить снижение самолетов любых типов вне видимости земли до высоты примерно 50 м.

В качестве ПРЛ широкое применение получили РЛС сантиметрового диапазона волн. Высокая точность и разрешающая способность угломерных измерений у такого локатора обеспечивается за счет использования остронаправленных антенн. Точность и разрешающая способность по дальности достигаются применением коротких импульсов. Обзор рабочего сектора осуществляется сканированием двух остронаправленных ДН во взаимно перпендикулярных плоскостях. Для борьбы с помехами, вызванными отражением сигналов от местных предметов, РСП используют методы селекции движущихся целей (СДЦ), а для увеличения дальности действия предусмотрен активный режим работы с самолетным ответчиком (СО).

Обзорно-диспетчерские радиолокаторы систем РСП используются для опознавания и контроля полетов самолетов в ближней зоне радиусом 50…60 км. По отметкам от самолетов, наблюдаемых на индикаторах кругового обзора (ИКО) диспетчерских радиолокаторов, осуществляются объективный контроль воздушной обстановки, регулирование движения на предпосадочных этапах и вывод самолета с заданной точностью в зону действия ПРЛ.

Использование выносных индикаторов РСП, установленных непосредственно на КДП, обеспечивает высокую степень информированности ГРП и оперативность выдаваемых данных о воздушной обстановке.

РСП имеют ограниченную пропускную способность, не исключают погрешностей при выдаче данных из-за ошибок операторов и подверженности помехам за счет отражений от рельефа местности и метеофакторов. В связи с этими ограничениями РСП при посадке используются в качестве дублирующих систем.

В настоящее время аэродромы Военно-воздушных сил Российской Федерации (ВВС РФ) в основном оснащены радиолокационными системами посадки РСП-10МН и РСП-6М2.

studfiles.net

Технические характеристики РСП-10

Технические характеристики РСП-10Производительность, т/ч:

При смешивании корма 10

При выдаче корма 120

Длина резки смешиваемого корма, не более 30 мм

Время смешивания 3-5 мин.

Неравномерность смешивания ±15%

Рабочая скорость при раздаче 4-6 км/ч

Норма выдачи 10-50 кг/м

Неравномерность раздачи ±15%

Транспортная скорость 20 км/ч

Масса 4200 кг.

Грузоподъемность 4000 кг.

Вместимость кузова 10 м3

Колея 1600 мм.

Габаритные размеры:

Длина 5570 мм.

Ширина 2320 мм.

Высота 2700 мм.

Потребляемая мощность 29-36 кВт.

КИС-8

Конструктивно-технологическая схема КИС-8

Платформа; 2 – бункер; 3 – шнек вертикальный; 4 – выгрузной лоток; 5 – редуктор; 6 – площадка обслуживания; 7 – ходовые колеса; 8 – балансир; 9 – карданный вал; 10 – дышло; 11 – опора стояночная; 12 – пластина противорежущая; 13 – гидросистема; 14 – привод с предохранительной муфтой; 15 – решётка; 16 – упор.

Кормораздатчик КИС-8 предназначен для измельчения грубых кормов (сена, соломы, сенажа), смешивания их с силосом и нормированной раздачи готовых кормов на фермах крупного рогатого скота во всех зонах животноводства. Компоненты корма, попавшие в кормосмеситель сохраняют свои природные качества, так как они при смешивании и размельчении не разминаются, не подогреваются. Возникает гомогенная кормовая смесь, которая может легко разделяться и охотно съедаться животными. Процесс смешивания этой машины, благодаря особенной конструкции очень щадящий. Трение, возникающее при работе, сокращается на 70%. Сухие компоненты корма легко перерабатываются.

Основной рабочий орган – вертикальный конусообразный шнек в центре бункера с установленными на его витках ножами обеспечивает разрыхление грубых кормов в рулонах и больших тюках, измельчение длинных стеблей, равномерное смешивание всех компонентов нормальной (не более 22%) и повышенной (не более 60%) влажности.

Кормораздатчик – это машина, агрегатируемая с трактором и предназначенная для измельчения, смешивания и раздачи корма. Кормораздатчик нельзя использовать для других целей (например, как навозоразбрасыватель, так как могут распространиться болезнетворные бактерии). Кормораздатчик состоит из рамы, бункера, вертикального шнека выгрузного транспортера, редуктора, площадки обслуживания, ходовых колес на балансирной подвеске.

Благодаря открытой сверху овальной форме бункера его можно легко за полнить большим количеством компонентов корма любых размеров, не из мельчая предварительно (например, рулоны или тюки). Вертикальный шнек смешивает каждый компонент корма; витки с саблевидными ножами обеспечивают аккуратное измельчение компонентов. Шнек приводится в действие редуктором, соединенным с валом отбора мощности (ВОМ) карданным валом.

Заслонка бункера и транспортер обеспечивают равномерное распределение готовой кормовой смеси в заданном объеме.

Дата добавления: 2015-10-24; просмотров: 558 | Нарушение авторских прав

Читайте в этой же книге: Технические характеристики КДУ-2 | Технические характеристики | Технические характеристики КС-1,5 | Технические характеристики РКА-1000 | Технические характеристики ТВК-80 | После отработки заданного количества циклов дробилка автоматически отключается. | Машина обеспечивает смешение силоса, соломы и комбикорма со степенью равномерности 80…90%; мощность двигателя – 39,2 кВт. Масса – 2200 кг. | Производительность, т/ч 10 10 | Производительность, т/ч 0,2 1,4 | Техническая регулировка |

mybiblioteka.su – 2015-2019 год. (0.007 сек.)

mybiblioteka.su