Ручная фрезерная машина – Какие операции можно сделать с помощью ручной фрезерной машины

alexxlab | 29.12.2020 | 0 | Вопросы и ответы

Какие операции можно сделать с помощью ручной фрезерной машины

Фрезерование — обработка резанием металлов и неметаллических материалов, при которой режущий инструмент – фреза — имеет вращательное движение, а обрабатываемая заготовка — поступательное.

Применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т. д.

Осуществляется на фрезерных станках.

Такое определение дает Политехнический словарь (Москва, «Советская энциклопедия», 1989). Оно явно требует дополнения, ведь совершенно не упомянута возможность фрезерования ручным электроинструментом. Именно ей и посвящена наша статья.

Начнем с того, что ручные фрезеры бывают разные: кромочные, штанговые, бесштанговые и просто специализированные, например, для врезки дверных замков или ремонта оконных рам. Подробно остановимся на самых универсальных и, как следствие, самых популярных — штанговых.

Такой инструмент состоит из двух частей: верхней, куда входят мотор, рукоятки, цанговый зажим, фиксаторы вертикального положения, и нижней — со штангами, опорной подошвой и револьверным упором. Машины этой разновидности отличаются тем, что позволяют погружаться в обрабатываемый материал на требуемую (в пределах возможностей) глубину.

На примерах конкретных операций рассмотрим важные особенности конструкций современных устройств данного типа.

Готовимся к работе

Начнем с азов — подготовки к работе. В зависимости от материала и задачи выбирают фрезу. Для мягких пород древесины, фанеры, МДФ и алюминия применяют насадку с ножами из быстрорежущей стали (HSS), не возбраняется и более дорогая, точная и стойкая, с твердосплавными лезвиями (НМ).

В остальных случаях — ДСП, древесина твердых пород, композитные составы типа искусственный мрамор и тому подобное — использование НМ обязательно. Как уже упоминалось, одна из важных особенностей твердосплавных лезвий — точность: они оставляют более чистую поверхность.

В зависимости от диаметра фрезы и материала устанавливают частоту вращения. Поскольку регулировочное колесико обычно маркируют в условных единицах, придется воспользоваться инструкцией, где указывают, когда что нужно выставлять. Вообще говоря, настройка оборотов — очень ответственная процедура.

Во-первых, оснастка большого диаметра может не выдержать слишком высокую скорость, во-вторых, важно правильно подобрать режим. При завышенной частоте есть риск «прижечь» заготовку, при заниженной — падает производительность и ухудшается качество обработки.

Определившись с оборотами и типом фрезы, устанавливают оснастку. Сделать это верно помогут риски на хвостовике — ориентироваться нужно на них. Если требуется отступить от предписания (или его попросту не оказалось), пользуются простым правилом — фиксируют 2/3-3/4 от общей длины хвостовика.

Покупая «расходку», важно помнить, что диаметры зажима бывают разные. Обычно встречаются цанги под хвостовик 6, 8 или 12 мм. Не отыскав оснастки нужного размера, печалиться не стоит — просто смените цангу. Она представляет собой вставку, расположенную внутри полого вала привода и зафиксированную гайкой.

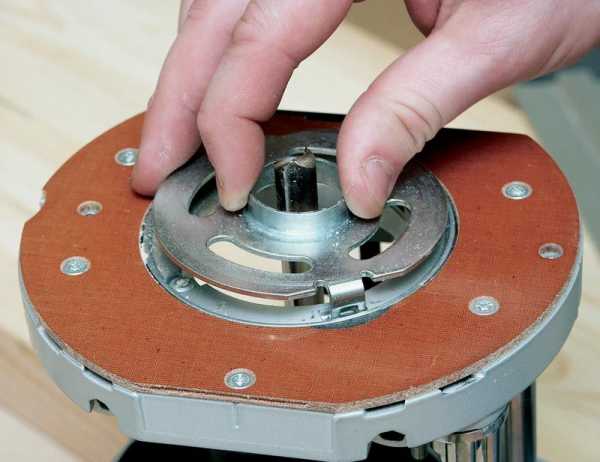

Итак, пора зажимать фрезу. Делают это рожковым ключом, предварительно закрепив вал. В моделях попроще понадобится второй ключ, в инструментах среднего уровня есть кнопка-стопор, но самый удобный фиксатор оборудован еще и «трещоткой» — в таком случае даже перехватываться не придется.

Фрезу зажимают в цангу, пользуясь рожковым ключом и механизмом блокировки вала. Если последнего не предусмотрено, понадобится второй ключ. В данном случае установка упрощена донельзя — стопор снабжен переключаемой (отворачивание/ заворачивание) «трещоткой». Фрезу зажимают, руководствуясь разметкой на ней или исходя из общего правила (2/3-3/4 длины хвостовика).

«Голову» инструмента опускают до упора фрезой в поверхность, после чего ее удобно фиксировать. Далее, исходя из вылета режущей оснастки и желаемой глубины обработки, выбирают самую низкую из подходящих «ножек» револьверного упора. Это позволяет проходить заготовки в несколько приемов, не повторяя точных регулировок.

Зачастую положение каждой «ножки» можно подстроить в небольших пределах. На выбранную «подставку» опус кают опорную штангу, предварительно отпустив ее зажим. Не фиксируя ее, а лишь прижимая пальцем, перемещают по ней подвижный указатель, добиваясь его совпадения с нулем мерной линейки.

Штангу поднимают до совпадения указателя с требуемым делением измерительной шкалы и зажимают ее фиксатором.

Если операция требует точности, хороший фрезер позволяет скорректировать установленное значение глубины. Его изменяют, не ослабляя (чтобы не сбить) фиксации опорной штанги, а вращая регулировочное колесико. Это можно сделать заранее, добившись точного совпадения рисок указателя и шкалы, или после пробного прохода.

При опускании «головы» фреза войдет в заготовку на глубину, выставленную на откалиброванной шкале.

Глубина фрезерования

Следующий этап настройки — установка глубины погружения. Она задается вертикальным упором, который может иметь несколько ступеней регулировки. Наиболее ходовая — положение самого упора. Уперев его в самую низкую из ножек «револьвера» (если это возможно), ослабляют фиксаторы упора (обычно реализован барашковый зажим) и самой «головы» и опускают ее до касания фрезой поверхности.

Заметим, что вовсе не обязательно использовать заготовку, лучше проделывать данную операцию на плоскости верстака, без риска повредить деталь.

Теперь нужно зафиксировать подвижный упор или просто придерживать его одной рукой, а другой установить подвижный указатель (он «ездит» вверх-вниз) напротив нулевого деления мерной шкалы, тем самым откалибровав линейку. Все, она готова к работе.

Перемещая упор и следя за указателем, настраивают глубину и затягивают винт подвижного упора. Если фрезер «из простых», то юстировка закончена. В ином случае глубину погружения подгоняют более точно. Положение подвижного (уже закрепленного) упора изменяют с точностью до десятых долей миллиметра, поворачивая регулировочное колесико.

Оно имеет фиксаторы («перещелкивается» по делениям) или просто туго вращается. Первый вариант лучше, так как установка не собьется в процессе эксплуатации. Хорошо, когда такая регулировка реализована в широких пределах, и очень удобно, когда ее можно производить непосредственно во время работы.

Фрезерование

Не вдаваясь в особенности операций и пропустив пункт «Позиционирование машины на плоскости», расскажем, как приступать к работе. Установив максимальную глубину погружения, ее по необходимости «разбивают» на несколько ступеней — для этого предназначен револьверный упор. В подавляющем большинстве случаев он имеет три регулируемые ножки.

Иногда их больше, например, восемь, что, впрочем, не считается признаком высокого класса инструмента, а скорее говорит об оригинальности. Не трогая ту ножку, по которой выставляли глубину погружения, задают ступени более высокими. Логика действий тут та же, что и в случае с оборотами, — слишком большое сечение прохода зараз приведет к медленному перемещению и «прижогу» материала, слишком маленькое — к потере производительности.

Важен оптимум. Поворачивая барабан и перемещаясь от высокого упора к низкому, двигаются по заготовке до нужной глубины.

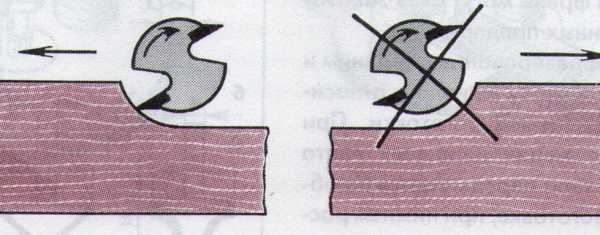

Начиная каждый проход, действуют так. Включают мотор, опускают фрезу (в материал или за пределами заготовки в зависимости от ситуации) и фиксируют «голову» стопором. Если проходов несколько или нет уверенности в том, что операция удалась, ее повторяют. Важно помнить, что двигаться по заготовке нужно в строго определенном направлении — материал навстречу вращающимся ножам.

Вести фрезер «задом наперед» нельзя, так как это приведет к появлению брака. Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Несколько слов о штанговом механизме подъема/опускания «головы». Важно обратить внимание на класс изготовления. Перемещение должно быть плавным и легким, без перекосов и люфтов. Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше.

Надеемся, что читатель уже понял, что главное во фрезере — регулировки. Они обязаны обеспечить точность (это, к слову, во многом зависит от жесткости элементов конструкции) и удобство. Но если углубиться в тонкости выполнения операций, станет ясно, что не менее важно и другое — система.

Под ней подразумевается ручная машина с приспособлениями для ее позиционирования на плоскости (без последних от фрезера будет мало толку, по крайней мере универсальность сильно пострадает). Рассказ о системе «фрезер + направляющий аппарат» начнем с наиболее простых случаев.

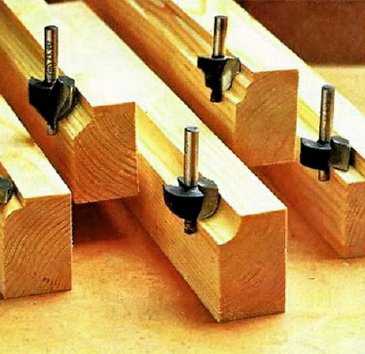

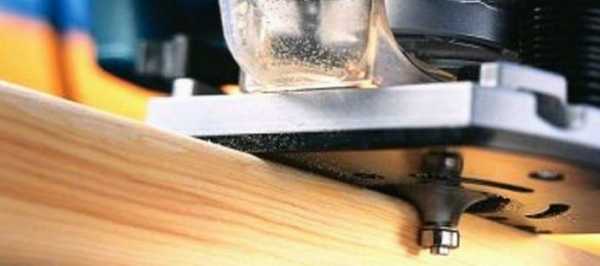

Фреза с опорным подшипником

Самым элементарным и компактным устройством, задающим положение машины, становится сама фреза, если она дополнена миниатюрным шариковым подшипником. Он располагается под или над режущими ножами и соответственно опирается на верхний или на нижний край кромки. С помощью такой оснастки получают фасонные кромки или нарезают пазы под соединение, окантовку, уплотнитель и т. д.

К достоинствам метода отнесем необременительность подготовительных операций (нужно настроить только вертикальное положение) и возможность точной обработки скругленных и криволинейных кромок (типичный пример — столешница). Недостатки вытекают из достоинств — сделать кривое ровным не удастся.

Параллельный упор

Все вышеперечисленное под силу и обычной фрезе без опорного подшипника (она дешевле), если использовать копировальное кольцо или параллельный упор. Начнем с упора. Им комплектуют все без исключения фрезеры, но это не значит, что он у всех одинаков. В самом простом случае упор представляет собой гнутую металлическую пластину на двух стальных штангах с вырезом по центру.

В подошве фрезера для них предусмотрены направляющие с фиксаторами. Для обеспечения жесткости их делают длинными (во всю плиту) или короткими, но двойными — на каждую штангу по две разнесенных. Фиксация происходит минимум в двух точках (по одной с каждой стороны), максимум — в четырех.

В «примитивном» варианте такой упор имеет существенные недостатки — низкую жесткость штампованной конструкции, сложность точной настройки положения, ограничения по диаметру используемой фрезы (она должна помещаться в центральный вырез), невозможность отрегулировать базу опорной поверхности. По мере усложнения аксессуар избавляется от этих недостатков. Для примера рассмотрим самую интересную конструкцию, опуская промежуточные.

Штанги фиксируют в подошве не отдельными зажимами, а одним, действующим сразу на две стороны, — так сподручнее. После того как «штыри» зажаты, выставляют положение опорного башмака — он выполнен не заодно со штангами, а способен по ним перемещаться. У него тоже два зажима с одним (что удобнее) или двумя стопорными винтами.

После грубой настройки ослабляют дополнительный фиксатор и двигают опорную часть башмака, вращая юстировочное колесико. Как и в случае с вертикальной настройкой, здесь присутствуют мерные деления. Выставив требуемое значение, дополнительный стопор фиксируют.

Далее при необходимости раздвигают или сближают накладки, тем самым расширяя базу и/или подгоняя размер центрального промежутка между ними под фрезу конкретного диаметра. Заключительное и важнейшее замечание — основа механизма не стальная штампованная, а отлитая из легкого сплава.

Параллельный упор пригодится при работе с кромкой или при фрезеровании в поверхности на заданном удалении от края. Работают как по ровному контуру, так и по криволинейному. «Минусы» у такого устройства позиционирования таковы: ограничение отступа от края и сложность процесса.

Качественное фрезерование требует определенной сноровки и твердой руки. Например, легко «завалить» линию в начале и в конце заготовки, когда упор контактирует с кромкой не по всей длине базы. Если отступ велик, возрастает и риск уклониться от перпендикуляра с кромкой (или касательной к ней, когда она криволинейна).

Для удобства и точности работы регулируют базу бокового упора. При максимальном сближении губок легче начинать и заканчивать проход. Сближая «башмаки», необходимо помнить о том, что при опускании фрезы она может встретиться с ними, если отступ от края незначителен.

Максимально расширенная база облегчит длинные проходы на большом удалении от края, когда велик крутящий момент, уводящий линию упора от перпендикуляра к кромке.

Фрезер устанавливают на линию разметки, упор подводят к кромке и фиксируют. В данном случае обе штанги зажимают вращением одной рукоятки, обычно — несколькими «персональными» винтами.

Отпустив фиксатор механизма прецизионной регулировки, вращают котировочный винт, добиваясь точной установки упора.

После окончания настройки механизм фиксируют.

Точная настройка позволяет добиться полного совпадения линии разметки и оси фрезы. Для облегчения процедуры на подошве делают «мушку-прицел», по которой легче ориентироваться.

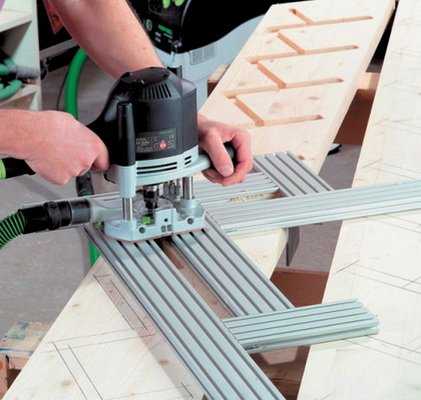

Направляющая шина

Когда речь идет о прямой линии, хорошей альтернативой параллельному упору считается направляющая шина. Ее закрепляют с произвольным отступом от края и под любым углом к нему. На штанги вместо упора устанавливают специальный башмак — он скользит по шине и задает положение фрезера. Из-за опоры на направляющую может возникнуть перепад высот, так как машина приподнимается над заготовкой. Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

В особой комплектации подобные направляющие служат еще и для точного фрезерования отверстий, что особенно актуально при изготовлении мебели (на линейке есть отверстия со стандартным шагом, на машине — стопор; остается только выбирать нужные позиции и засверливаться).

Важное замечание: набор деталей для работы по направляющей докупают не во всех случаях; он должен присутствовать в списке аксессуаров производителя и подходить к конкретному фрезеру.

Шину фиксируют относительно заготовки. Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».

Копировальное кольцо

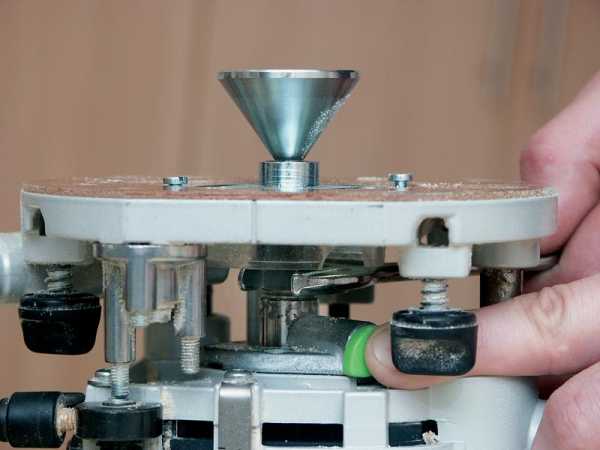

В некоторых случаях копировальную втулку устанавливают одним движением, центровка в таком случае не требуется.

Есть и другие дополнительные приспособления, но о них позже. Сейчас же расскажем о копировальном кольце — одном из обязательных атрибутов ручного фрезера, почти всегда входящим в комплект поставки. Приспособление очень простое, но удобное в работе и полезное.

Как правило, это штампованная стальная пластина с выступающим кольцевым бортиком вокруг центрального отверстия, который и служит упором, отслеживающим копировальный шаблон. Втулку подбирают под конкретную фрезу. В идеале она должна проходить сквозь центральное отверстие с небольшим зазором. Иными словами, не стоит полагаться на то единственное кольцо, что прилагается к инструменту.

Чаще всего втулка нуждается в центрировании специальным конусом. Его вставляют в цангу (до упора в копировальное кольцо), тем самым выравнивая положение, и лишь затем окончательно затягивают крепежные винты. Иногда вместо последних используют быстрозажимные фиксаторы, тогда ничего центрировать не нужно.

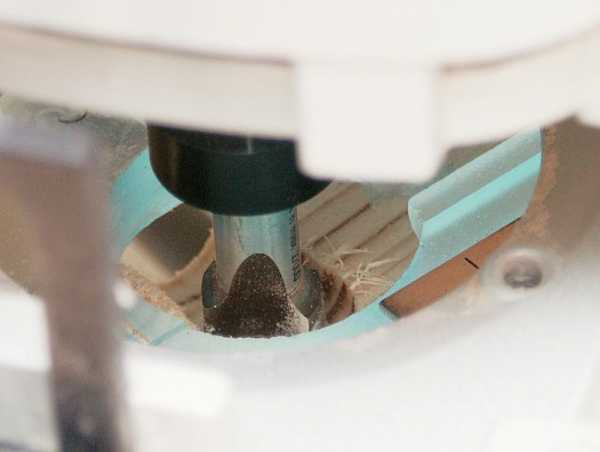

Принцип действия оснастки прост — выступающий кольцевой бортик в центре ведут вдоль шаблона. При этом фреза повторяет изгибы на заготовке. Главный «минус» у такой «приспособы» один — невозможно получить точную копию — она всегда будет больше оригинала.

Подобный метод удобен в серийном производстве (естественно, речь о бытовых масштабах) или когда заготовка достаточно ценная и ради ее обработки стоит изготовить шаблон.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Подобная втулка с нужным диаметром опорного кольца, ее привинчивают, но крепежные винты не затягивают.

Для точного позиционирования втулки устанавливают центрирующий корпус. Его, как обычную фрезу, зажимают в цангу (с той лишь разницей, что опорная подошва при этом прижата к корпусу).

После установки конуса стопор механизма опускания освобождают, и подошва под действием подъемных пружин прижимает конус ко втулке, тем самым точно центрируя ее. Вновь зафиксировав стопор, винты крепления втулки надежно затягивают.

Рекомендуется подбирать кольцо с наименьшим из возможных диаметром центрального отверстия, не забывая о том, что рабочая часть фрезы должна свободно проходить сквозь него.

Если шаблон дает надежную опору только одной из сторон платформы, с другой выдвигают и фиксируют стопорным винтом дополнительную «подпорку». Если этого не сделать, велик риск проиграть в точности.

Угловой упор

Получить точную (один в один) копию с оригинала реально, установив угловой упор со щупом (как и многие другие аксессуары, его докупают отдельно). В этом случае заготовку располагают не под, а над шаблоном. Для точной подгонки размеров может быть предусмотрена настройка положения щупа.

Кстати, если установить вместо кронштейна со щупом опорную плиту или регулируемый упор для работы в горизонтальном положении, получится инструмент для фрезерования кромочных накладок заподлицо.

Циркуль

Частный случай криволинейной резки — по радиусу. Отдельно докупаемая линейка-циркуль поможет выполнить ее без шаблонов, а значит, точнее и с меньшими усилиями.

Подошву фрезера жестко привинчивают к «циркулю»; радиус задают перемещением по направляющей «центра». Центрирующий штифт вставляют в просверленное в заготовке отверстие. Существуют конструкции, в которых «циркулем» служит боковой упор или дополнительное приспособление, устанавливаемое на штангах.

Недостаток подобной конструкции — не каждая фреза пройдет сквозь предусмотренное в подложке отверстие.

Пылеотсос

Об общих особенностях ручных фрезеров, пожалуй, все. Отметим только, что важное значение имеет система пылеудаления, ведь место «прописки» этого инструмента — мастерская. Стандартный вариант — кожух, закрепляемый снизу, под параллельным упором. Эффективность такого сборника средняя, как и другой разновидности — бокового «отбойника». Лучше, когда его ставят сверху, правда, лишь в том случае, если верхнее отверстие для фрезы не слишком велико.

Примеры использования

Что касается наиболее известной работы для фрезера — по кромке — здесь комментарии излишни, все и так ясно: выбирают насадку под нужный фасон и материал, способ позиционирования на плоскости (фреза с опорным роликом, копирование по шаблону с помощью втулки или углового упора, по самой заготовке с помощью бокового упора или направляющей шины) и приступают к делу. Не требуют разъяснений и действия с выборкой пазов на плоскости (декоративных или технологических).

А что еще умеет фрезер?

Следующая группа типовых задач — врезка. Большинство моделей без труда справляются с подготовкой посадочных мест под накладные или мебельные петли. Более совершенные, с увеличенным вертикальным ходом, помогут с установкой врезных замков.

Обширная область применения ручных фрезеров связана с соединением деталей из древесины и ее производных. Наиболее просты (не требуют сложной оснастки) соединения типа шип-паз и переплеты. Их используют при изготовлении окон, дверей и многих других сборных столярных изделий. Как правило, применяют две парные фрезы (профиль и контрпрофиль). Как уже упоминалось, инструмент облегчает точное засверливание под нагели.

Достаточно дорогое, но оправдывающее свою цену приспособление — шипорезное. По сути, это сложный и точно выполненный зажим для заготовок, дополненный копировальным шаблоном. Работают по нему со специальной копировальной втулкой. Она не только опирается на плоскость шаблона, но и «держится» за него с обратной стороны за счет небольшого бортика.

Закрепляют сразу две или четыре сопрягаемые детали (с другого края, с каждой парой работают отдельно), при этом специальные упоры задают требуемое смещение заготовок друг относительно друга. Далее настраивают фрезер. Зажимают насадку специальной формы («ласточкин хвост») и в соответствии со справочной таблицей задают глубину фрезерования. От нее зависит плотность соединения, то есть зазор в паре шип-гнездо.

При точной настройке несложно добиться «нулевого» зазора — после сборки внатяг конструкция будет плотно держаться без клея и других дополнительных мер фиксации. Такие соединения применяют, например, при изготовлении мебели из массива древесины ценных пород.

Несложно получить соединения и под прямой шип — потребуются другие шаблон и насадка.

В рамках нашей статьи мы кратко обрисовали основные технологические операции, на самом же деле их гораздо больше. Что и неудивительно, ведь фрезер используют даже в художественных целях для нанесения гравировок (опять-таки специальной — перьевой — фрезой).

Важно понимать, что этот инструмент, за редким исключением, — вещь не самодостаточная и требует всякого рода оснастки и приспособлений. Без них он едва ли раскроет и четверть своих возможностей.

Именно по этой причине к покупке стоит отнестись максимально ответственно, обратив внимание не столько на сам аппарат, сколько на перечень фирменных (иные могут и не подойти!) аксессуаров к нему.

Фрезы

Работая с упором или направляющей и используя специальную фрезу, делают пазы для установки мебельных петель. Для точного продольного позиционирования отверстий можно воспользоваться специальной шиной, позволяющей жестко фиксировать положение фрезера через стандартные промежутки длины.

Некоторые шипованные соединения получают при помощи одной фрезы (контрпрофиль не нужен).

Специальные фрезы, необходимые для изготовления переплета.

Специальные фрезы, необходимые для изготовления переплета.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки. Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Шипорезное приспособление

В зависимости от типа шаблона устанавливают фрезу. Регулируя глубину ее погружения, задают плотность соединения. Его можно собрать внатяг или на клею (для него необходимо предусмотреть зазор). С помощью специальных окон в шаблоне задают продольное положение упоров заготовки и поворачивают их соответствующей шаблону стороной.

Далее с каждой стороны шаблона парами зажимают сопрягаемые детали. Они должны быть чисто обработаны и плотно пригнаны.

На фрезер устанавливают специальную копировальную втулку. Для повышения точности вертикального позиционирования она имеет бортик на опорном кольце, позволяющий захватить пластину шаблона с двух сторон.

Руководствуясь общим правилом ведения инструмента против хода фрезы, заготовку проходят от центра к краю. Предварительно рекомендуется сделать подрезку (пройти шаблон по выступам, не «заходя» в них) — это позволит избежать сколов.

mastremont.ru

Как и какой выбрать фрезер и что им можно сделать | Своими руками

Реклама

Общее представление об электрических лобзиках, дрелях и шуруповертах, пожалуй, есть у всех.

А вот вопрос «Что умеет фрезер?» порой ставит в тупик даже продвинутых пользователей обычных бытовых инструментов». И в этом нет ничего удивительного. До недавнего времени фрезеры были представлены только в профессиональных линейках инструментальной продукции. Между тем вещь эта — весьма полезная, а зачастую и совершенно необходимая в арсенале домашнего мастера.

Зачем нужен фрезер

Без фрезера невозможно качественно изготовить мебель по авторским эскизам или замысловатую поделку из дерева. Конечно, опытный мастер обойдется и неспециализированным инструментом, но в таком случае потребуется гораздо больше труда и времени при непредсказуемом конечном результате.

Наиболее востребованные в любительской среде вертикальные фрезеры способны выполнять множество различных операций. Они вырезают в деревянных изделиях и деталях пазы, кромки, шлицы, снимают фаску, выбирают четверти. К тому же вертикальные фрезеры используют для изготовления продольных кромок и формирования сложных соединений на шипах (прямых или типа «ласточкин хвост» – о нем мы упоминали в статье “Каркас своими руками”) и шпунтах.

«Спецы» по фрезеровке

Универсальность имеет и обратную сторону. Бесспорно, вертикальные фрезеровочные машины умеют многое, но ими неудобно пользоваться в стесненных условиях. Тут нужны компактные кромочные фрезеры.

Подобные инструменты легко держать даже одной рукой. При этом они обеспечивают высокую точность обработки — снимают кромку без сучка и задоринки и строго под заданный размер. Положение фрезы изменяется с помощью масштабной шкалы и регулировочного колесика.

Если нет уверенности, что для кромочного фрезера найдется много работы, то следует присмотреться к комбинированным фрезерам. Подобные машины комплектуются двумя базами — для погружного фрезерования и обработки кромок. Правда, в сложной обстановке кромочный фрезер все-таки удобнее.

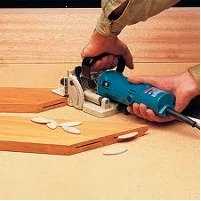

Мебельщику

Также в продаже имеются дюбельные фрезерные машины, которые еще называют присадочными или ламельными. Подобные инструменты используют для фрезерования пазов под плоские дюбели для угловых и кромочных соединений (ламельные фрезеры), а также выборки отверстий под мебельные шканты и дюбели (присадочные фрезеры).

Это стандартная операция при изготовлении мебели. Надо сказать, что выполнение пазов обычным инструментом — весьма утомительное занятие. А с присадочным фрезером все решается в кратчайшие сроки и к тому же с безупречным качеством.

Ссылка по теме: Работ с ламельным фрезером – что им можно сделать

Паркетчику

На производственных площадках и в строительстве используют специализированные фрезеры для обработки ламината, и паркетной доски. Их называют триммеры. В быту подобные устройства вряд ли пригодятся. Что делать, если все-таки по какой-либо исключительной причине домашний мастер никак не может обойтись без такого «экзотического» фрезера? Взять его в аренду, конечно же!

Для каких бы целей вы ни выбирали себе машину, покупаете ее или берете напрокат, прежде чем принимать окончательное решение, примеритесь к приглянувшейся модели. Подержите ее в руках, оцените эргономичность рукоятки, а также удобство расположения выключателя и других элементов управления.

О здравом смысле

Серьезные модели фрезеров стоят недешево. Нет далеко идущих планов — стоит ли вообще приобретать такую машину? Другое дело, если вы собираетесь обставить дом предметами мебели ручной работы. Начинать этот масштабный проект разумно именно с приобретения удобного, надежного и практичного фрезера.

Конечно, новичку следует осваивать основы мастерства на небольших изделиях — тумбах, маленьких столиках, декоративных ящичках и шкатулках. Однако, как известно, аппетит приходит во время еды, и эта французская поговорка как нельзя лучше подходит к столярному ремеслу. Тому, кто чувствует в себе потенциал творца, и модель нужна с большим техническим и креативным потенциалом.

Как выбрать фрезер – критерии

Мощность машины. Чем больше этот показатель, тем выше производительность фрезера и тем шире его возможности. Но в отношении мощности следует проявлять чувство меры и не увлекаться «тяжелыми» моделями на 2 кВт и более.

Число оборотов.

При покупке стоит отдавать предпочтение моделям с электронной регулировкой частоты оборотов. Эта опция позволяет точно подобрать режим работы инструмента в зависимости от типа операции и вида материала.

Читайте также: Ленточно-шлифовальный станок своими руками

Глубина погружения фрезы.

У профессиональной техники этот показатель достигает 60 мм и более. Глубина реза «завязана» на мощности и, как следствие, тяжеловесности инструмента. Если фреза погружается на разную глубину, значит, пользователь может более точно выполнять обработку материала (этому способствует фиксатор глубины и упор глубины опускания фрезы).

Параллельный упор.

Он упрощает выполнение операции по снятию кромки. (Фиксатор и упоры входят в основную комплектацию инструмента.)

Возможность безопасной и легкой смены фрез разного диаметра (6 и 8 или 12 мм).

В качественных ручных фрезерах обязательно предусмотрена такая замена. Реализуется она посредством цангового патрона или других фирменных приспособлений (например, встроенной блокировки шпинделя в моделях от компании Bosch).

Револьверная головка.

Она позволяет быстро изменить высоту опускания фрезы, что помогает качественно и быстро выполнить обработку в несколько проходов.

Набор

В комплект профессиональных фрезеров нередко входят вспомогательные детали и изделия. Вместе с тем многие мастера предпочитают собирать оснастку самостоятельно, по своему вкусу и опыту. Применение фрез разной конфигурации и назначения позволяет создавать подлинные шедевры — предметы с ажурной резьбой и изысканным рельефом. Постепенно вокруг универсального вертикального фрезера собирается целое семейство «помощников» — инструментов и приспособлений (направляющих, шаблонов и т. д.) для специфических операций и эксклюзивной обработки.

На заметку:

Желательно, чтобы фрезер имел специальные противоскользящие мягкие накладки. При выполнении большого объема работ удобнее, когда выключатель встроен в рукоятку. Полезная деталь — патрубок для подсоединения пылесоса для сбора опилок и стружки. И, наконец, подсветка зоны фрезерования. Локальное освещение повышает комфортность работы и положительно влияет на настроение мастера.

Свое название вертикальные фрезеры получили из-за расположения двигателя и фрезы. В таких машинах двигатель установлен сверху — над основанием инструмента. Эти два узла соединены между собой особым подъемным механизмом, посредством которого производится регулировка глубины погружения фрезы в материал.

Если ручную фрезеровочную машину закрепить в столярном верстаке или хотя бы стойке для электродрели, то получится полустационарный деревообрабатывающий станок. При определенной сноровке с его помощью можно делать потрясающие вещи.

Читайте также: Усовершенствование циркулярки – делаем пилу удобнее

Виды фрез

Главная деталь

Рабочим органом фрезеровочной машины или станка служит фреза — приспособление с несколькими режущими лезвиями или зубьями. Существует множество разновидностей фрез:

| Виды фрез для фрезера (наиболее часто используемые в работе) | |

| № | Название |

| 1. | дисковые; |

| 2. | конические; |

| 3. | торцевые; |

| 4. | угловые |

| 5. | червячные; |

| 6. | цилиндрические; |

| 7. | шпоночные и др. |

Изготавливают их из стали, твердых сплавов, металлокерамики, алмаза, массива кардной проволоки. Есть устройства, с помощью которых обрабатывают не только дерево, но и материалы куда как потверже, например алюминий, сталь, чугун. Применяются они в серьезных промышленных станках. В домашних же условиях обычно используют ручные электроинструменты для обработки именно древесины.

Наиболее популярные марки фрезеров: Makita (Макита), AEG, Bosch (Бош), Metabo (Метабо), Black and Decker (Блэк энд Дэкер), DeWalt

Ручная фрезерная машинка, или фрезер: виды фрез ,устройство, приемы работы и оснастка

Ручная фрезерная машинка, или фрезер, как её называют многие умельцы, расширяет технологические возможности домашнего мастера. При наличии такого инструмента профессионально выполнить сложнейшие столярные операции гораздо проще.

Фрезерная машинка со штатным комплектом вспомогательной оснастки, набором концевых фрез и дополнительных приспособлений, в том числе и самодельных, позволит владельцу выбрать в деревянных заготовках пазы и шлицы разных размеров и конфигураций, снять фаску, придать сложный профиль кромкам по контуру, изготовить декоративные фасонные планки и нанести гравировку, с высокой точностью врезать дверные петли и замки.

Фрезерную машинку можно применять даже для обработки пластика, оргстекла, композитных материалов и цветных металлов, используя предназначенные для этих целей фрезы и правильно выбрав режим обработки. Рекомендуемые режимы для тех или иных материалов и рекомендации производителя, как правило, содержит инструкция, прилагаемая к инструменту.

Устройство фрезера

Несмотря на внешние различия, фрезерные машинки принципиально устроены одинаково и состоят из двух конструктивных узлов — электропривода с цанговым зажимом и основания с механизмом подъёма-опускания привода.

Цанги для зажимов (и хвостовики концевых фрез) выпускают трёх основных модификаций — 0 6, 8 и 12 мм. Это следует иметь в виду при покупке инструмента и фрез к нему. В комплект машинки обычно включают боковой упор, роликовый упор, пластмассовую или металлическую копировальную втулку, насадку для подключения пылесоса, фиксатор вала и гаечный ключ.

Мощность двигателя — одна из важнейших характеристик фрезерной машинки. В разных моделях она варьируется от 600 до 2 300 Вт.

Чем больше мощность, тем шире возможности машинки. В частности, это позволяет использовать фрезы большого диаметра — например, для профилирования филёнок.

От мощности во многом зависит и стоимость инструмента.

Скорость вращения двигателя, а значит, и фрезы, закреплённой на конце его вала с помощью цангового зажима, у многих моделей регулируется в широком диапазоне. При этом максимальная скорость может достигать 20, а у некоторых моделей даже 35 тыс. об./мин.

Нужно иметь в виду, что при завышенной скорости обработки есть риск перегреть фрезу и «прижечь» ею заготовку, а при заниженной скорости существенно уменьшаются производительность и качество обработки.

Функция плавного пуска позволяет избежать резкой отдачи инструмента при включении. Особенно это ощутимо при использовании фрез большого диаметра.

Ещё одна важная характеристика инструмента — диапазон регулировки глубины фрезерования (рабочий ход фрезы). У разных моделей он составляет от 30 до 76 мм.

Разновидности фрез

Ассортимент фрез к фрезерным машинкам широк и разнообразен. Их продают в розницу и в наборах.

Ассортимент фрез к фрезерным машинкам широк и разнообразен. Их продают в розницу и в наборах.

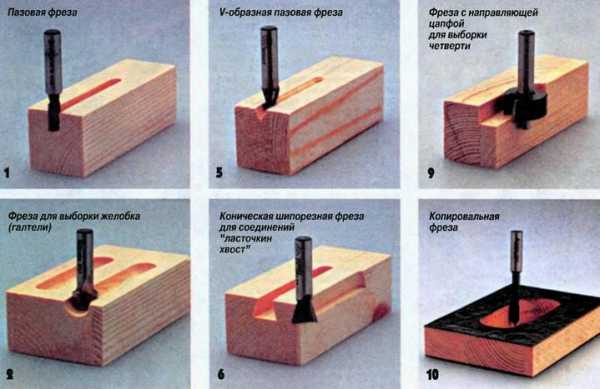

Основные их разновидности: пазовая фреза, фреза для выборки желобка (галтель), фасонная фреза, многорадиусная фасонная фреза, дисковая пазовая фреза, фреза для сращивания заготовок и ещё целая гамма специализированных фрез.

Конструктивно фрезы можно поделить на несколько групп: пазовые погружные; кромочные с направляющей цапфой или подшипником; комбинированные; филёночные; комплекты для формирования рамных соединений. Изготавливают фрезы целиком из быстрорежущей стали или с напаянными режущими элементами из твёрдого сплава. Первые хорошо себя зарекомендовали при обработке заготовок из древесины мягких пород.

Для обработки же древесины твёрдых пород, древесных материалов (ДСП, MDF, фанеры), а также ламинированных заготовок желательно пользоваться фрезами с режущими элементами из твёрдого сплава. Режущие кромки фрез из твёрдых сплавов чувствительны к механическим воздействиям. Поэтому хранить их нужно ни в коем случае не навалом в общем инструментальном ящике. Проще всего работать с фрезами, имеющими направляющую цапфу или подшипник

При этом легко контролировать движение инструмента. Никаких дополнительных приспособлений не нужно — достаточно установить нужную глубину фрезерования. Цапфа или подшипник опирается на ровную кромку заготовки или шаблона — и фреза точно копирует заданную траекторию. Однако на кромке не должно быть никаких изъянов, иначе они в точности повторятся на обработанной поверхности.

Приёмы работы с фрезером

Древесину обрабатывают фрезой из быстрорежущей стали или твердосплавной на высоких оборотах. Обработанные поверхности получаются при этом очень чистыми, но образуется большое количество стружки. Поэтому работать желательно с системой удаления стружки. Револьверный упор каретки механизма регулировки глубины фрезерования, смонтированный на основании фрезерной машинки, позволяет делать несколько повторных проходов одного участка, каждый раз на большую глубину. Качество обрабатываемой поверхности зависит от нескольких факторов. Во-первых, от заточки фрезы — она должна быть острой. Свою роль играет и направление прохода. С наибольшими сложностями связана обработка торцов, а наилучший результат даёт продольное фрезерование вдоль волокон.

Древесину обрабатывают фрезой из быстрорежущей стали или твердосплавной на высоких оборотах. Обработанные поверхности получаются при этом очень чистыми, но образуется большое количество стружки. Поэтому работать желательно с системой удаления стружки. Револьверный упор каретки механизма регулировки глубины фрезерования, смонтированный на основании фрезерной машинки, позволяет делать несколько повторных проходов одного участка, каждый раз на большую глубину. Качество обрабатываемой поверхности зависит от нескольких факторов. Во-первых, от заточки фрезы — она должна быть острой. Свою роль играет и направление прохода. С наибольшими сложностями связана обработка торцов, а наилучший результат даёт продольное фрезерование вдоль волокон.

Качество поверхности улучшается, если отрегулировать револьверный упор так, чтобы при последнем проходе съём материала был минимальным.

Фрезеровать паз параллельно прямолинейной кромке заготовки или начисто обработанной пласти можно с помощью бокового упора входящего в комплект принадлежностей, или пластиковой накладки на подошву основания машинки в случаях, когда глубина фрезерования не превышает толщины накладки. Но лучше всего пользоваться

фирменной шиной с кареткой, перемещаемой по ней. В крайнем случае годится и самодельная направляющая подходящей длины Роликовый же упор из комплекта принадлежностей гарантирует точное повторение профиля криволинейной кромки. Все эти приспособления обеспечат сохранение фиксированного расстояния паза от базового торца или в соответствии с разметкой, если в процессе обработки постоянно поджимать упор к кромке или основание машинки — к направляющей. Нужно иметь в виду, что все регулировочные и установочные винты должны быть туго затянуты, иначе от высокочастотной вибрации работающего привода первоначальная настройка фрезерной машинки может сбиться, а деревянная заготовка будет загублена.

При фрезеровании пазов и выборок сложной конфигурации выручит копировальная втулка Правда, для выполнения такой операции сначала нужно изготовить точный шаблон с учётом наружного диаметра копировальной втулки. Приспособление-циркуль понадобится при осуществлении криволинейного фрезерования по дуге или окружности.

Дополнительная оснастка фрезера

Применение дополнительной оснастки, в том числе изготовленной самостоятельно, позволит выполнить и другие операции деревообработки быстро и очень качественно.

Применение дополнительной оснастки, в том числе изготовленной самостоятельно, позволит выполнить и другие операции деревообработки быстро и очень качественно.

Так, при изготовлении мебели чаще всего выполняют угловые соединения на шпонках и шкантах, хотя прочнее и солиднее — сделать их на шипах прямых или «ласточкин хвост». А всё потому, что вырезать шипы на ответных деталях вручную — занятие кропотливое и трудоёмкое. Другое дело — фрезерование шипов. Правда, здесь не обойтись без комбинированного приспособления-шаблона

Производители, выпускающие фрезерные машинки, делают такие шаблоны.

Назначение у них — одно и то же, а конструкции отличаются. Поэтому приобретать шаблон нужно той же фирмы, что и машинка в вашей мастерской.

Такие шаблоны кроме направляющей металлической пластины включают в себя кронштейны-зажимы, в которых фиксируются одновременно обе сопрягаемые детали. Очень удобное приспособление, соединившее в себе функции направляющей шины и параллельного упора, — направляющие салазки. Основание фрезерной машинки легко и без поперечного люфта перемещается между брусками по тонким планкам из фанеры

Если натереть боковые ограничивающие бруски воском, основание машинки будет скользить по ним ещё легче.

Фрезер вместо лобзика

Когда требуется сделать в детали круглый вырез, рука сразу тянется к лобзику. Но если нужно сделать много одинаковых вырезов, лучше использовать ручную фрезерную машину. Лобзик тоже понадобится — всего лишь для изготовления шаблона.

Начертим циркулем окружность или нужную часть дуги на листе тонкой фанеры.

С таким материалом лобзик легко справится. А далее за дело возьмётся фрезер с копировальной втулкой.

Закрепив заготовку струбцинами к столу, а шаблон к заготовке — выполняем рез фрезером. Мощный фрезер со спиральной фрезой — это не слабосильный лобзик. Работает быстро, только успевай шаблон двигать! Поверхность вырезов — ровная, нигде ничего не завалено, сколов нет.

Текст: М. Филатова

Реклама

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Столярный фрезерный стол из ручной фрезерной машины / Лайвстайл / Лента.co

Читать оригинал публикации на forumhouse.ru

Конструкция самодельного фрезерного стола – опыт пользователей FORUMHOUSE.

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную отфрезеровала 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, при этом габариты станка, собранного в производственных условиях, зачастую не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол позволяет изменить способ обработки и облегчить мастеру труд: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

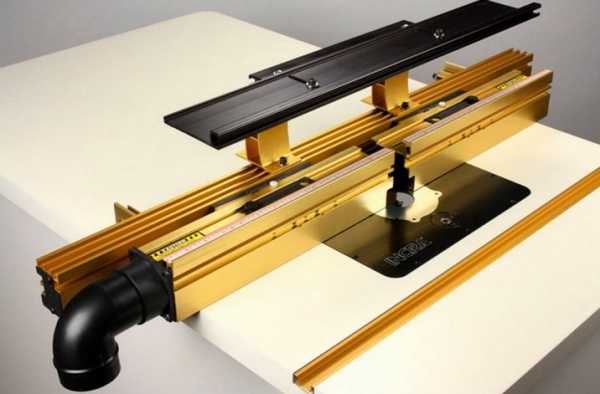

Конструкция фрезерного стола состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Где:

- Станина.

- Столешница.

- Ручная фрезерная машина.

- Монтажная пластина для крепления фрезера.

- Продольный упор для заготовки.

Рассмотрим их особенности.

Станина – база фрезерного стола. К ней прикрепляются все остальные элементы, поэтому она должна обладать достаточной прочностью, а, следовательно, изготавливать ее следует из соответствующих материалов.

Для создания станины используют либо дерево, либо металлический профиль (трубу, уголок и т. д.). Например, при изготовлении небольшого мобильного стола можно обойтись деревянными брусками. Такой стол легок и без труда переносится в удобное место. Если же речь идет о стационарном фрезере, имеющем более внушительные габариты, станину этого устройства можно сделать металлической. Кстати, металлическая станина не сильно влияет на мобильность устройства, и при желании можно легко сменить местоположение такой установки.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы. При этом высота станины, как правило, составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки станины можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (например, для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров.

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Для изготовления столешницы нельзя использовать материал, на поверхности которого имеются дефекты (например, сучковатые доски).

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

Для изготовления пластины чаще всего применяют металл толщиной 3 мм. Толще – не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Вместо реек можно использовать два металлических уголка, которые прослужат дольше и не будут деформироваться под действием зажимов.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

В некоторых случаях продольный упор делается двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Например, фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать устройство следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Кстати, с помощью С-образного профиля можно закрепить на столешнице и продольный регулируемый упор.

Вертикальный прижим

Верхний прижим повышает безопасность при работе на самодельном фрезере и увеличивает точность обработки. Его крепление может быть реализовано по типу фиксаторов для подвижной каретки.

Лифт для фрезера

Вертикальный вылет фрезы очень часто приходится регулировать. Для выполнения этой регулировки предусмотрен фрезерный лифт – регулируемый упор, позволяющий поддерживать фрезерную машину на заданной высоте и при необходимости быстро изменять эту высоту.

Фрезерный лифт целесообразно использовать в комплекте с фрезерными машинами погружного типа. Их конструкция изначально имеет направляющие для регулировки вылета фрезы (в отличие от машин с неподвижно закрепленным двигателем).

Подъемный лифт для самодельного фрезера может иметь различные исполнения.

Лифт из автомобильного домкрата

Для создания подъемного механизма можно использовать старый автомобильный домкрат.

Лифт можно сделать из автомобильного домкрата: под фрезером полочка, на полочку крепим домкрат. Крутим домкрат – фрезер поднимается или опускается.

Для удобства ручку домкрата можно вывести за боковую стенку станины. Это значительно облегчит регулировку.

Лифт на основе резьбовой шпильки

Уголок с резьбовой шпилькой прикручен к выступу на фрезере, на который в штатном режиме крепится измерительный штырь. В уголке для резьбовой шпильки нарезана резьба. Вращая шпильку, мы как бы ввинчиваемся в уголок и тянем весь фрезер вверх по направляющим. Соответственно, при вращении назад – фрезер опускаем.

В данном случае резьбовая шпилька имеет углубление под шестигранный ключ.

Лифт на основе резьбового конуса

Еще одна эффективная и простая в исполнении конструкция лифта.

Механизм состоит из деревянного конуса (поз. 1), в котором просверлено сквозное отверстие под винт (поз. 2). Благодаря металлическим платикам (поз. 3), прикрепленным по бокам конуса и имеющим резьбовые отверстия, конус двигается в горизонтальной плоскости, поднимая или опуская фрезерную машину. Ручка подъемного механизма выведена на боковую поверхность станины. Для уменьшения нагрузки во время подъема, фрезер оснащен самодельным роликом (поз. 4).

Включение и выключение фрезерного стола

Что касается электрической части фрезерного стола, то все необходимое электрооборудование уже предусмотрено в конструкции фрезерной машины. Единственное, что можно добавить в уже имеющуюся электрическую схему – это выносной выключатель и кнопку аварийного отключения (ведь правила безопасности во время работы еще никто не отменял).

Выключатель для фрезера можно использовать самый обыкновенный. Что же касается возможности быстрого отключения: ее можно реализовать, установив на стол аварийную кнопку с механизмом фиксации (в которой разблокировка осуществляется поворотом).

Сборка стола

Основные и вспомогательные элементы фрезерного стола мы перечислили. Порядок сборки устройства каждый мастер может определить для себя сам. Единственный момент, на который следует обратить внимание – это изготовление и установка монтажной пластины.

После того как из стального (или фанерного) листа будет вырезана пластина подходящего размера, в ней необходимо просверлить отверстия для крепления фрезерной машины, отверстие под фрезу (его диаметр должен соответствовать диаметру отверстия в подошве фрезера) и монтажные отверстия (для крепления пластины к столешнице).

В подошве фрезера, как правило, имеются резьбовые отверстия, предназначенные для фиксации пластиковой накладки. Эти отверстия можно использовать для прикрепления фрезера к монтажной пластине с помощью винтов, имеющих потайную головку (штатная пластиковая накладка при этом удаляется).

Если монтажные отверстия в подошве фрезера отсутствуют, то в качестве крепежа можно использовать металлические скобы-прижимы или штатные приспособления, предусмотренные конструкцией фрезера.

Монтажная пластина должна устанавливаться заподлицо со столешницей. Поэтому в столешнице следует сделать углубление соответствующих размеров.

Если вы уже успели собрать своими руками фрезерный стол, то приглашаем поделиться личным опытом изготовления в соответствующем разделе FORUMHOUSE. Людям, которые всерьез решили освоить столярный промысел, наверняка, будет интересна статья о том, какие инструменты необходимо иметь в своей столярной или мебельной мастерской. А видеосюжет о конструкции самодельного фрезерного стола и об особенностях столярного электроинструмента поможет вам найти ответы на вопросы, касающиеся оборудования, которое крайне редко используется в небольшой домашней мастерской.

lenta.co

фрезерные работы по дереву

Главная » Новости, Строительство и ремонт » Фрезерные работы по дереву.

Как работать ручным фрезером

Уважаемый читатель. Нынешняя моя информация, это больше ответ на вопросы моих читателей, а вернее подписчиков блога. Я бы даже сказал, новичков столярного дела. В этой статье я расскажу о фрезерных работах по дереву. Как работать ручным фрезером. Какие существуют и в большей степени применяются приемы работы ручным фрезером.

Уважаемый читатель. Нынешняя моя информация, это больше ответ на вопросы моих читателей, а вернее подписчиков блога. Я бы даже сказал, новичков столярного дела. В этой статье я расскажу о фрезерных работах по дереву. Как работать ручным фрезером. Какие существуют и в большей степени применяются приемы работы ручным фрезером.

И начнем, прежде всего, с понятия, что же такое процесс фрезерования.

Фрезерование – изготовление профилей различной формы как прямолинейных, так и криволинейных. Для изготовления таких профилей и применяется ручная фрезерная машина.

Ручной фрезер по дереву

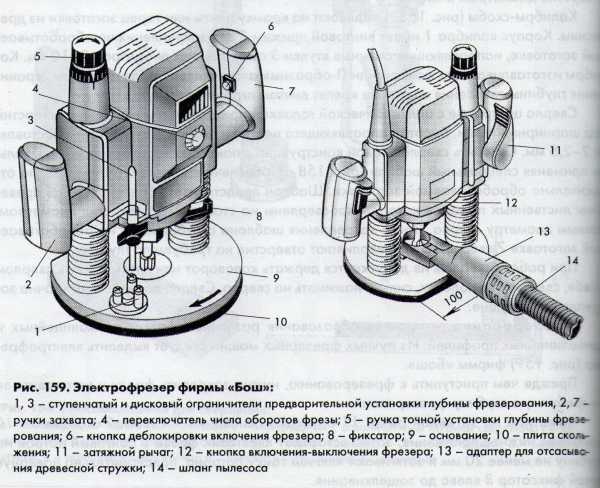

Из всех применяемых видов и марок ручных электрических фрезерных машин наибольшее распространение получили машины фирмы «Бош».

Перед тем как приступить к работе фрезером, необходимо установить фрезу, соответствующую, для выполнения задуманной операции. После этого, требуется отрегулировать требуемую глубину фрезерования. Чтобы выполнить выше перечисленные действия, необходимо сделать следующее:

– выбрать фрезу соответствующую производимой операции фрезерования

– хвостовик фрезы требуется вставить в патрон (цанговый), причем глубина погружения хвостовика не должна быть менее 2см. и с помощью ключа затягивается гайка патрона, который предварительно фиксируется специальным устройством путем поворота до защелкивания.

– для регулировки фрезера на требуемую глубину фрезерования применяется предварительная и точная установка фрезы и выполняется это ступенчатым, и подвижным ограничителями установки глубины фрезерования, а ручка точной настройки глубины устанавливается в положение между знаком «+» и «_».

Теперь необходимо выполнить предварительное фрезерование и измерить полученную глубину профиля на обрабатываемой детали. Если она отличается от заданной, то вращением ручки точной настройки глубины фрезерования установить требуемую величину.

Пример

Требуемая глубина паза должна быть 10мм. После предварительного фрезерования глубина составляет 9,7мм. В этом случае необходимо повернуть ручку точной настройки глубины фрезы на три деления в сторону знака «+» так как одно деление на шкале равно 0,1мм. После выполнения точной настройки необходимо плиту скольжения переместить до упора в сторону настроенного ограничителя и зафиксировать в этом положении затяжным рычагом.

Во время проведения работ фрезер удерживается обеими руками за ручки при одновременном нажатии кнопки «пуск» и кнопки «деблокировки» включения.

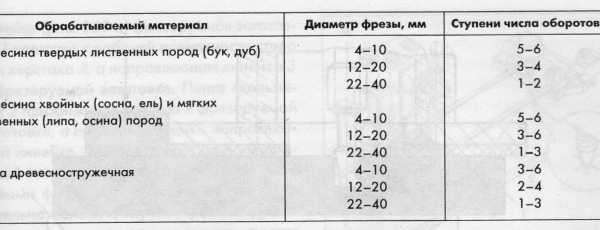

Фрезерная машина имеет так же регулятор числа оборотов рабочего вала. На самом регуляторе нанесены деления от 1 до 6, что соответствует числу оборотов от 12000 до 24000 об/мин. Установку числа оборотов необходимо выбирать в зависимости от плотности древесины и диаметра режущей поверхности фрезы. Необходимо запомнить одно правило: чем больше диаметр фрезы, тем меньше число оборотов вала.

Ориентировочные значения приведены в таблице ниже.

Практически каждая фрезерная машина имеет в комплекте приспособление для удаления стружки (адаптер), который крепится к плите скольжения фрезера и соединяется с пылесосом гибким патрубком. Фирма «Бош» очень внимательна к своим потребителям и для удобства работы выпускает пылесос с автоматическим включением, т.е. при запуске фрезера автоматически включается пылесос.

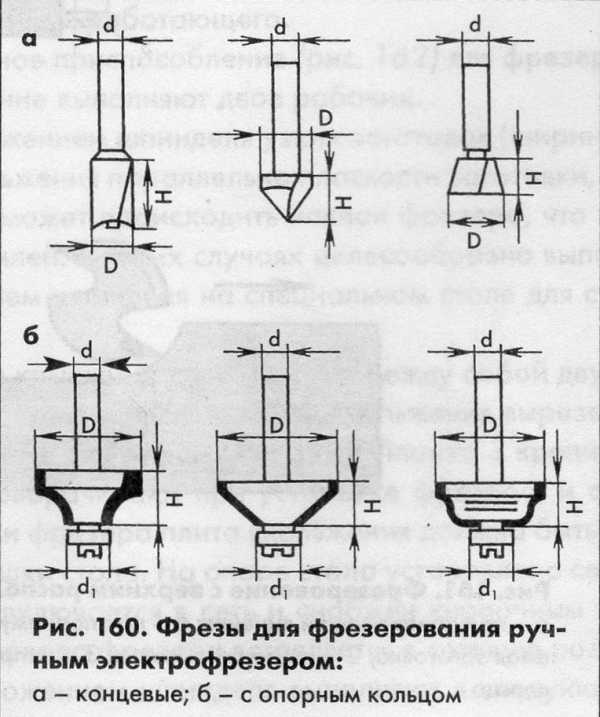

Фрезы и работа

Для фрезерования применяются в основном два вида фрез: концевые и с опорным кольцом, роль которого выполняет маленький подшипник, который устанавливается или выше или ниже режущей поверхности фрезы.

Фрезы имеют различный профиль с диаметром режущей поверхности в пределах 4 – 40 мм и высотой 6 – 30 мм. Хвостовик фрез имеет диаметр 8 мм, а опорные кольца диаметром до 12,7 мм.

При фрезеровании используется два способа с верхним и нижним расположением шпинделя относительно обрабатываемой заготовки.

В первом случае фрезер перемещается по обрабатываемой заготовке, опираясь плитой скольжения на плоскость обрабатываемой поверхности, а во втором случае фрезерная машина переворачивается шпинделем вверх и закрепляется на специальном столе, а заготовка двигается по плите скольжения. В этом случае заготовка двигается по направляющей или по опорному кольцу фрезы.

При работе фрезером по поверхности заготовки можно тоже использовать направляющую линейку. В этом случае сама заготовка крепится к верстаку, а линейка к заготовке. При фрезеровании по линейке в основном применяются концевые фрезы. Если требуется фрезеровка на большую глубину, то этот процесс лучше производить в несколько приемов, постепенно углубляя фрезу в заготовку. В этом случае необходимо использовать ступенчатый ограничитель, который позволяет распределить процесс фрезерования на несколько проходов.

Движение фрезера по обрабатываемой поверхности должно осуществляться в направлении противоположном направлению вращения фрезы в противном случае фрезер может вырвать из рук работающего.

В комплекте к фрезеру поставляется специальное устройство для фрезерования дуг концевыми фрезами (см. рисунок).

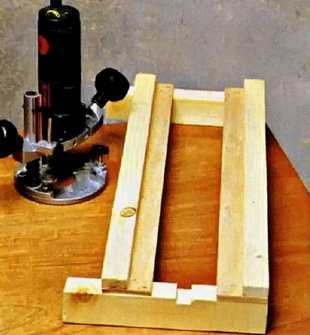

Для фрезерования мелких заготовок, во избежание дефектов, лучше использовать специальный стол с закрепленным под крышкой стола фрезером шпинделем вверх. Конструкция стола очень простая и представляет собой опору и крышку (см. рисунок).

В крышке стола необходимо сделать отверстие повторяющее размер плиты скольжения самого фрезера, а снизу крышки крепятся две опорные рейки одна из которых неподвижная, и крепится с помощью шурупов и клея. Вторая рейка должна поворачиваться при установке фрезера и удерживать его в зафиксированном положении. Важно чтобы плита скольжения и крышка стола находились в одной плоскости.

Для удобной работы, на опоре стола необходимо установить сетевую розетку с выключателем.

Для выполнения работ по фрезерованию на фрезерном столе необходимо выполнить следующие действия:

– для фрезерования прямолинейных профилей используются прямые направляющие, которые крепятся к крышке стола (на рис. “б”)

– при фрезеровании заготовок в форме дуги, применяются линейки дугообразной формы (на рис. “в”)

– при обработке деталей переменного профиля необходимо использовать узкие линейки с овальным торцом, которые крепятся на крышке стола перпендикулярно обрабатываемой заготовки (на рис. “г”)

Вот такие основные приемы работы необходимо знать для начинающего столяра. А вообще ручная фрезерная машина – не заменимая вещь в столярном деле. Лично у меня их три штуки различной мощности и выполнять ими можно на много больше операций, чем изложено в этой статье.

А сейчас рекомендую посмотреть небольшое видео о ещё одном применении фрезера и уже в качестве присадочного инструмента. Это приспособление придумал мой коллега и партнер. Он занимается проектированием и изготовлением мебели как из ЛДСП, так и из массива дерева. У него есть интересная бесплатная книга “Все секреты проектирования корпусной мебели” Очень советую приобрести её. А ниже смотрим видео Александра Климова.

Желаю удачи в освоении этого великолепного инструмента и творческих Вам успехов.

P.S. Если есть вопросы или пожелания – пишите в комментариях внизу странички.

Ранее в этой же рубрике:

Оставить комментарий или два

paradoxkem.ru

Фрезерные машинки – все что нужно знать при покупке

Чтобы сделать канавку для утеплителя по всему профилю окна или двери стамеской, уходит пару часов. Врезание замка при помощи дрели и стамески тоже забирает уйму времени. Художественная, то есть фигурная, резьба по дереву, особенно если древесина твёрдая, готова превратить хобби в каторгу. А если что-то подобное надо сделать из пластика или металла? Это было бы почти нереально, если бы не было ручных фрезерных машинок.

Фрезерные машины

Если вникать в суть

вещей, явлений и действий, нетрудно заметить похожесть и внешнего вида, и

принципа работы миниатюрного устройства для маникюрной обработки ногтей и

проходческой машины, сумевшей прорыть туннель под Ла-Маншем. Что их роднит? В

первую очередь фрезы, своеобразные “зубы”, вгрызающиеся в препятствие

и измельчающее его для последующего удаления. Для примера были взяты крайности,

а ведь практически вся деревообработка и мебельная промышленность не обходятся

без фрезерных машин. В металлообработке также для получения деталей с нужными

параметрами пользуются фрезерными станками. Но довольно часты ситуации, когда

фрезерная обработка нужна в данный момент, а довольно громоздкий фрезерный

станок далеко, или токарю-фрезеровщику нет дела до ваших деталей. Выход прост:

надо воспользоваться ручной фрезерной машинкой. Понятно, что от мощности

электродвигателя и принципа работы фрезерной машины во многом зависит конечный

результат, но для его достижения всё-таки неотъемлемым рабочим элементом механизмов

этого типа является фреза и её профиль.

Если вникать в суть

вещей, явлений и действий, нетрудно заметить похожесть и внешнего вида, и

принципа работы миниатюрного устройства для маникюрной обработки ногтей и

проходческой машины, сумевшей прорыть туннель под Ла-Маншем. Что их роднит? В

первую очередь фрезы, своеобразные “зубы”, вгрызающиеся в препятствие

и измельчающее его для последующего удаления. Для примера были взяты крайности,

а ведь практически вся деревообработка и мебельная промышленность не обходятся

без фрезерных машин. В металлообработке также для получения деталей с нужными

параметрами пользуются фрезерными станками. Но довольно часты ситуации, когда

фрезерная обработка нужна в данный момент, а довольно громоздкий фрезерный

станок далеко, или токарю-фрезеровщику нет дела до ваших деталей. Выход прост:

надо воспользоваться ручной фрезерной машинкой. Понятно, что от мощности

электродвигателя и принципа работы фрезерной машины во многом зависит конечный

результат, но для его достижения всё-таки неотъемлемым рабочим элементом механизмов

этого типа является фреза и её профиль.

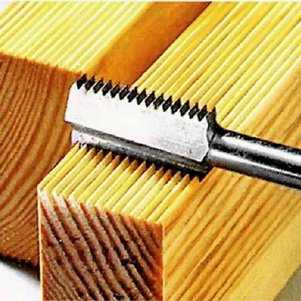

Фрезы, их роль

Назначение фрезы понятно ― для придания заготовке нужного (даже сложного) профиля убрать лишнее и обеспечить детали товарный вид. Потому классификацию нужно начитать с главного: выделения типов выполняемых работ. То есть надо выделить подрезные (или черновые) модели фрез, выполняющие предварительную обработку, и чистовые разновидности, служащие для окончательной обработки. Обычно для черновых работ используют фрезы с зубчатыми кромками, что значительно уменьшает трудозатраты, для чистовых же ― с гладкими кромками, убыстряющими обработку деталей.

Формы фрез зависят от их назначения. А так как каждый фрезеровщик желает достичь одному ему известной цели, то и форм ― не сосчитать. Можно лишь выделить наиболее частые конфигурации: дисковые, цилиндрические, торцевые, фасонные и т.д.

Помимо этого, фреза должна быть достаточно твёрдой для обработки того или иного материала. Ведь понятно, что для обработки деталей из дерева и из металла нужны абсолютно разные режущие кромки. Выбирая фрезу, не стоит забывать и о таких её характеристиках, как посадочные размеры, способы фиксации, крепление режущих кромок.

Следуя правилам экономии, не всю фрезу делают из высоколегированной стали. Ведь достаточно, если только режущие кромки будут медленно изнашиваться. Потому хвостовик и тело фрезы делают из инструментальной стали, ножи ― из дорогой легированной. Крепиться они к фрезе могут по-разному: есть фрезы со сменными ножами, есть с напаянными. Напаянные дешевле, но по мере износа приходится выбрасывать всю фрезу. Для фрез со сменными ножами существуют три варианта окончания службы: фреза не выбрасывается при любом развитии событий, а ножи можно поменять, заточить или перевернуть (они часто делаются заточенными с двух противоположных сторон). Маленькие фрезы часто делают полностью из сталей высокого качества, поэтому они достаточно дороги.

Виды ручных фрезерных машин

Среди ручного электроинструмента такого типа выделяют три вида:

- – верхние фрезеры;

- – кромочные фрезеры;

- – ламельные фрезеры.

Снять фаску и придать определённую форму кромке несложно с кромочным фрезером. Многими из этих фрезеров можно проводить работы по гравированию, фальцеванию, изготовлению профильных торцов.

Для исполнения

соединительных пазов служат ламельные фрезеры. Ими также удобно выбирать

четверть, причём, в отходах остаются не только опилки или стружка, а и бруски

размером с выбранную четверть. Незаменим при изготовлении окон и мебели своими

руками.

Для исполнения

соединительных пазов служат ламельные фрезеры. Ими также удобно выбирать

четверть, причём, в отходах остаются не только опилки или стружка, а и бруски

размером с выбранную четверть. Незаменим при изготовлении окон и мебели своими

руками.

Выбор фрезерной машинки

Конечно, в первую очередь надо обратить внимание на те виды фрезеров, которые с поставленной задачей справятся лучше остальных. Желательно, чтобы они:

– были оборудованы датчиком температуры обмоток двигателя. Датчики могут работать активно, то есть выключать двигатель при перегреве, читай, при перенагрузке;

– имели электронную регулировку частоты вращений. Это позволяет для твёрдых обрабатываемых материалов увеличивать число оборотов фрезы, для мягких ― уменьшать;

– имели систему плавного пуска. Это убирает рывок при запуске инструмента и увод его в сторону, благодаря чему уменьшается вероятность появления брака и даже травматизма;

– имели регулировку упора и позволяли, как можно более точно, установить глубину погружения фрезы;

– были удобными в работе, то есть имели небольшой вес, эргономичную форму, удобные рукояти;

– были безопасными. Для этого некоторые модели имеют прозрачную нижнюю опорную плиту; так всегда видно, как движется фреза, поэтому уменьшается вероятность возможного контакта с ней.

=”text-align:justify;text-justify:inter-ideograph;text-indent:36.0pt”>

=”text-align:justify;text-justify:inter-ideograph;text-indent:36.0pt”>загрузка…

www.megastroika.biz

Осваиваем работу с ручным фрезером по дереву

В процессе работы начинающий мастер приобретает все больше навыков и, соответственно, начинает выполнять более сложные работы. Для выполнения некоторых работ появляется необходимость использовать все новые инструменты. Одним из таких инструментов является ручной фрезер по дереву.

В процессе работы начинающий мастер приобретает все больше навыков и, соответственно, начинает выполнять более сложные работы. Для выполнения некоторых работ появляется необходимость использовать все новые инструменты. Одним из таких инструментов является ручной фрезер по дереву.

О том, что это за инструмент, для чего нужен и на что обратить внимание при его выборе, мы рассмотрим в этой статье.

Видов ручных фрезеров имеется достаточно много. Одни из них узконаправленные, заточенные для определенных операций, другие более универсальные, которые позволяют выполнять все основные операции. Все их мы рассматривать не будем, это не входит в нашу задачу. Рассмотрим, наиболее подходящий и простой в работе для домашнего использования, вертикальный или штанговый фрезер.

Конструкция вертикального фрезера

Устройство этого инструмента достаточно простое. Корпус с электродвигателем передвигается вверх-вниз по двум штангам, которые закреплены на основании (подошве). Оснастка или фрезы, которые являются режущим элементом, крепятся на валу двигателя при помощи цангового зажима.

При движении корпуса вниз фреза входит в материал обрабатываемой детали, а при горизонтальном движении фрезера получается паз. Если перестать давить на корпус, он возвращается вверх под действием пружин и фреза выходит из материала заготовки. Меняя форму фрезы, можно получать различные профили канавок, пазов и т.д.

Для удобства работы, фрезеры имеют различные конструктивные устройства, такие, как: параллельный боковой упор, регулировка глубины фрезерования, кнопка блокировки случайного включения, регулятор частоты оборотов, вертикальный упор и другие. Есть еще такие приспособления, как направляющая шина, копировальная втулка, позволяющая повторять форму контура шаблона, линейка-циркуль, патрубок для пылесоса для отведения пыли. Эти данные пригодятся при выборе фрезера.

Что может делать фрезер

- Фрезерование пазов, канавок, четвертей

- Профилирование плинтусов, штапиков, наличников и т.д.

- Изготовить различные мебельные криволинейные элементы по шаблонам

- Изготовить шипы, пазы и другие элементы

В зависимости от назначения обработки заготовок, приобретаются фрезы соответствующих форм.

Бывает, что нужно обрабатывать достаточно маленькие заготовки. В этом случае приходится использовать стол для ручного фрезера, на котором он закрепляется оснасткой вверх, и тогда для обработки производится движение заготовки относительно фрезы. Такие столы бывают в продаже, но многие пользователи делают такие столы своими руками.

Работа с инструментом

Так как ручной фрезер имеет высокую скорость вращения режущего инструмента, стоит соблюдать аккуратность и технику безопасности. Обрабатываемые заготовки следует надежно закреплять при обработке и пользоваться индивидуальными средствами защиты. Перед тем, как начать работать с инструментом, обязательно внимательно прочитайте инструкцию по применению расходных материалов.

А чтобы машина долго служила, нужно следить, чтобы фрезы были всегда острые и не давать ей перегреваться. И не допускать включения инструмента во время касания режущим инструментом обрабатываемой детали, сначала пусть скорость наберет, а потом подводить его к детали.

Работать ручной фрезерной машиной несложно. На ней имеются возможности регулировки глубины фрезерования, скорости вращения. Также имеется направляющая, позволяющая фрезеровать параллельно краю обрабатываемой детали, приспособления для фрезеровки по радиусу, шаблону и другие. Для фрезерования кромок используются фрезы с подшипниками или направляющими втулками, которые позволяют держать фиксированное расстояние от края обрабатываемой поверхности. Со временем, по потребностям будете приобретать, нужные для определенной работы, фрезы и будет формироваться определенный набор.

На что обратить внимание при выборе

Для небольших объемов работы домашнего мастера достаточно приобрести фрезерную машину бытового назначения. Она не предназначена для непрерывной работы, а нам этого и не требуется, зато цена невысокая. Но, слишком малой мощности, инструмент не стоит брать, потому что он будет быстро греться и может выйти из строя при перегрузке. Это должно быть более 700 вт.

При покупке фрезера выбирайте, исходя из Ваших намерений использования. Чем продолжительнее планируется работа, тем мощность должна быть больше. В таких случаях инструмент не будет перегреваться и прослужит дольше. Следует иметь в виду, что чем мощнее инструмент, тем он тяжелее. Но если планируете использовать ручной фрезер в столе, тогда мощность будет плюсом.

Следует обратить внимание на возможность регулировать скорость вращения шпинделя — от этого зависит возможность применять фрезы различного диаметра.

Проверить глубину хода цанги — должна доходить до низа основания.

Проверить работу хода корпуса в штангах, не должно быть никакого люфта, ход должен быть свободный и надежный вертикальный упор.

Ну и, конечно, нужно примерить в руках для своего удобства, посмотреть обзор обрабатываемой детали, наличие дополнительных приспособлений и т.д. Затем включить на холостом ходу и послушать на отсутствие посторонних шумов и вибраций — наличие которых говорит о плохой сборке.

И еще раз хочется напомнить о безопасности. Нельзя давать слишком большую нагрузку на фрезу за счет большой скорости движения фрезера или большого захвата снимаемого материала за один раз, иначе может сломаться фреза — скорости то большие (20-30 тыс/мин). Внимательно читайте инструкцию и применяйте только рекомендуемые фрезы.

Кстати, выбрать и приобрести с доставкой можно Здесь

А для первого знакомства посмотрите работу фрезера на этом видео, со временем будете применять приспособления и делать все сложнее операции:

vladep.ru

Ручная фреза

Фрезер значительно расширяет возможности домашнего мастера, позволяет сделать такие операции с заготовками, которые принято называть профессиональными. Ручная фреза, оснащенная необходимым дополнительным оборудованием может многое, — снять фаску или придать кромке сложный профиль, выбрать шлицы и пазы, причем возможно фигурные, сделать фасонные планки, наличники, гравировку. Типичная работа для фрезерной машинки – врезка в двери и рамы замков, петель, изготовление мебели, шипованных соединений…. Далее подробней о ручном фрезере, его работе, оснащении.

Устройство и комплектность фреза

Обрабатывать ручной фрезерной машинкой можно не только дерево, но и пластик, оргстекло, композиты сложных составов, а также цветные металлы. Но под каждый материал нужно правильно оснастить фрезу и настроить режим работы. Настройка у разных моделей может разниться, нужно изучать сопроводительную документацию.

Но, не смотря на такие различия, все фрезы сделаны по одной принципиальной схеме и состоят из двух больших узлов:

— электропривод с цанговым зажимом;

— основание с механизмом подъема привода.

Большинство моделей комплектуются:

— боковым упором;

— роликовым упором;

— копировальной втулкой (пластмассовая или металлическая) ;

— насадкой под пылесос;

— стопором для вала;

— ключем для обслуживания.

Выбор фрезерной машинки

Можно встретить модели ручных фрез с весьма большим разбросом мощности двигателя – от 500 до 2200 Вт. Какую фрезу для использования дома выбрать? Понятно, что чем больше мощность, тем шире возможности. Значительная мощность в этом инструменте дает возможность использовать фрезы большого диаметра, и изготавливать, к примеру, профильные филенки. Но с мощностью и оснащенностью растет и стоимость, а денег лишних не бывает.

Помимо диаметра ключевой характеристикой является и максимальная глубина фрезерования, которую может обеспечить инструмент. Этот параметр также называют рабочим ходом фрезы. Для различных моделей он находится обычно в пределах 30 – 76 мм.

Скорость вращения двигателя регулируется электроникой и может варьироваться в широких пределах, достигая 20 – 30 тыс. оборотов за минуту.

При выполнении работы с помощью ручной фрезы нужно правильно выбирать оптимальную для данных условий скорость резания. В этом тоже заключается мастерство. Если скорость будет маленькой, то время и силы будут тратиться впустую, а чистота обработки будет низкой. Но слишком высокая скорость может прижигать заготовку и перегревать инструмент.

Разновидности фрез, подбор

Фрез можно встретить великое разнообразие, что обуславливается множеством конфигураций, форм и размеров, которые необходимы заказчикам. Поэтому в теории фрез бесконечное множество.

Их классифицируют по конструкции и форме обработки. Различают такие разновидности:

- Фреза для выемки желобка (галтель).

- Пазовая фреза.

- Фасонная фреза.

- С множеством радиусов.

- Дисковая.

- Для сращивания заготовок.

По конструкции:

- Пазовые погружные.

- Кромочные с направляющей цапфой или подшипником.

- Филеночные.

- Комбинированные.

- Комплектные наборы для рамных соединений.

Фрезы оснащенные направляющей цапфой (удлинение ниже режущих граней, которое опирается на заготовку и направляет траекторию резания согласно формы заготовки), или подшипник наиболее простые в работе. С ними легко контролировать положение инструмента. При этом нужно следить, чтобы на грани, о которую опирается направляющая, не было бы изъянов, иначе фрезер скопирует их в области резания.

Фрезы по мягкому дереву изготавливаются из специальной твердой стали. Для твердого дерева, и для ДСП, фанеры, ламината необходимо применять фрезы с кромками из твердого сплава.

При хранении и пользовании фрезами важно уберечь их кромки от случайных ударов, соприкосновений с какими либо предметами, помимо заготовок. Недопустимо складировать фрезы насыпью, в ящике без разделителей для каждой фрезы. Инструмент необходимо хранить только в специальных местах, ящиках с отведенными формами.

Как работать с фрезерной машинкой