Ручные станки для холодной ковки своими руками – сборка и создание элементов из металла

alexxlab | 25.12.2018 | 0 | Вопросы и ответы

Оборудование холодной ковки своими руками: видео, чертежи и фото

Если вам нужна холодная ковка, оборудование своими руками, видео по сборке которых представлены ниже, проблем с его изготовлением возникнуть не должно. Ваша основная задача — определить цели, для которых вы будете собирать оборудование в собственной мастерской, гараже или просто на балконе. Многие приспособления для холодной ковки имеют компактные размеры, но широкие функциональные возможности.

Содержание статьи

Особенности холодной ковки

Чертеж оборудования холодной ковки своими руками

Почему многие домашние умельцы стремятся попробовать свои силы именно в холодной ковке на оборудовании? Это обусловлено некоторыми особенности, характерными для данного способа обработки металла.

- Многофункциональное кузнечное оборудование для холодной ковки можно изготовить своими руками, что позволяет существенно экономить в финансовом плане;

- Заводские станки для металла — удовольствие не из дешевых, потому самодельное оборудование становится идеальным решением для тех, кто хочет своими руками заниматься художественной ковкой;

- Получаемые методом холодной ковки изделия из металла имеют привлекательный внешний вид, оригинальный дизайн, могут отображать ваши самые смелые идеи. Нужно только правильно их реализовать;

- Процесс выполнения холодной ковки своими руками на специализированном оборудовании безопасный и простой, если сравнивать с горячим способом обработки металла;

- Самодельное приспособление для деформации изделий не требует применения повышенной температуры, которая влечет за собой серьезную опасность. Горячей ковкой можно заниматься только в специально оборудованных помещениях, в то время как холодная ковка может проводиться у вас дома без какого-либо риска для жилья.

На самом деле перечислять достоинства, которыми обладает самодельное оборудование, можно бесконечно долго. Вместо этого мы познакомим вас с конкретными примерами устройства, предоставим чертежи и подскажем, как можно собрать своими руками тот или иной вариант оборудования.

Виды станков для холодной гибки металла

Схема холодной ковки своими руками

Отыскать чертежи, видео руководства по сборке различного рода оборудования, предназначенного для холодной ковки, в реалиях нашего времени дело пары минут. При этом, выбирая чертежи, важно понимать, на какой именно результат вы рассчитываете.

Каждый вид холодноковочного оборудования предназначен для выполнения определенных операций с металлом. Некоторые умельцы собирают несколько станков в одном, выполняя целый перечень задач с его помощью.

Но для новичков вполне подойдут отдельно взятые агрегаты по обработке металла. А какими именно они будут, вы можете решить, изучив перечень доступного для изготовления своими руками оборудования.

- Станки Улитки. Могут иметь цельнолитые или съемные элементы. С их помощью прутки металла закручиваются в спирали.

- Универсальные станки. Данное оборудование позволяет резать, клепать и деформировать детали. Как вы понимаете, деформация является контролируемой.

- Станки гнутики. С помощью гнутиков вы можете сделать дуговой изгиб металла под необходимым вам углом.

- Станки твистеры. Они позволяет делать загибы вдоль оси готового изделия из металла, дерева, пластика.

- Станки волны. Из названия становится очевидно, что волны обеспечивают металлу волнообразную форму. С их помощью загибаются металлические прутки.

- Прессы. Если вам требуется на деталь из металла нанести матричный отпечаток, вам пригодится оборудование типа пресс.

- Станок для формирования колец. Он особого названия не имеет, зато великолепно справляется со своими прямыми обязанностями гибочного оборудования для холодной ковки.

Самодельная улитка

Улитка — это основа основ среди оборудования для любого начинающего и профессионального мастера по холодной ковке. Потому если вы решите сделать себе станок, начинать рекомендуется с улитки. Соответствующие чертежи и видео отыскать легко. Да и сама инструкция по изготовлению улитки своими руками выглядит достаточно просто, потому чертежи вам могут и не понадобиться. Такое ручное приспособление позволит начать работу по холодной ковке, создать свои первые шедевры из металла.

Для сборки улитки вам понадобится взять следующее:

- Металлические прутки;

- Стальные листы;

- Металлические полосы;

- Профильную стальную трубу;

- Плоскогубцы;

- Болгарку;

- Сварочный агрегат.

Если вам нужен станок не на один раз, тогда используйте чертежи, а для сборки конструкции оборудования берите только качественный металлопрокат. От его надежности напрямую зависит долговечность и эффективность работы оборудования.

- Чтобы нанести изображение спирали и 3 витков на лист металла, возьмите обычную бумагу. Прут помещается в резьбу, а его диаметр должен составлять 10 мм.

- Из листа стали вырежьте пару пластин. Размер первой будет 100 на 100 миллиметров, а у второй — 130 на 130 миллиметров.

- Прутки и полосы из металла обязательно зачистите наждачкой, чтобы на них не осталось неровностей, дефектов, заусенец.

- Загните стальные полосы, как того требуют чертежи или ваши конкретные потребности. У вас в итоге должно получить три спирали одинаковой формы, но разные по длине.

- Выполните сварочные работы, опираясь на чертежи. Уделите особое внимание качеству проведению сварки, поскольку от этого напрямую зависит долговечность вашего станка.

- Труба приваривается в центре оборудования и завершает изготовление вашего холодноковочного станка под названием улитка.

Торсионное оборудование

С помощью торсионного станка методом холодной ковки создаются спиралевидные изделия. Собрать его своими руками можно, а вот вручную сгибать детали проблематично. Потому чертежи предусматривают использование электрических двигателей при проектировании торсионных холодноковочных станков.

Если вас такой момент в оборудовании не пугает, и вы готовы собрать агрегат, на выходе вы получите прекрасное оборудование для создания оригинальных элементов декора.

Для сборки оборудования холодной ковки требуется следующее:

- Балка из стали;

- Лист стали;

- Хомуты, зажимы и тиски;

- Электрический двигатель с цепью и редуктором;

- Сварочный аппарат;

- Угловая шлифовальная машинка или просто болгарка.

Сам процесс сборки торсионного станка не потребует от вас повышенных знаний, но определенные навыки пригодятся.

- Стальная балка играет роль основания вашего торсионного оборудования.

- С одной стороны балки методом сварки приваривается стальной лист. На него болтами и гайками монтируются тиски.

- Чтобы избежать возможного выскальзывания металла в будущем, снизу и сверху тисков рекомендуется закрепить металлические пластины.

- С другой стороны балки монтируются ролики. На них вы будете устанавливать рабочую поверхность оборудования.

- На противоположном конце устанавливаются другие диски с подвижными компонентами. Следите за тем, чтобы конструкция была на одном уровне с двух сторон.

- Установите стальную ручку, закрепите редуктор, электродвигатель и цепь.

- Обязательно предусмотрите наличие защитного кожуха для вашей конструкции, которая предотвратить нежелательные травмы.

Собрать своими руками агрегаты для холодной ковки — задача, которая по силам каждому. Здесь главное определиться с функциями, которые должен выполнять станок, и выбрать соответствующие чертежи устройства для его последующей сборки своими руками. Начинать советуем с простейших моделей, а по мере накопления опыта переходить на сложные, многофункциональные холодноковочные агрегаты.

tvoistanok.ru

Станок для холодной ковки своими руками. Станки для холодной ковки самодельные

Холодная ковка – это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Станки для холодной ковки самодельные типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае – обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как резьбовые соединения будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» – это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

«Твистер» – приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

fb.ru

Как сделать станок для холодной ковки своими руками

Большая востребованность кованых металлических изделий поднимает спрос на изготовленный своими руками станок для холодной ковки. Красивые металлические двери, ворота, забор и иные элемента декора способствуют развитию бизнеса для домашних мастеров. Для него потребуется купить или сделать самостоятельно некоторые узлы.

Проектирование станка в домашних условиях

В процессе проектирования оборудования рекомендуется предусмотреть многовариантный тип аппарата, позволяющий выпускать изделия различной сложности. Помогает в этом применение множества сменных насадок.

При разработке учитываются факторы:

- базой служит металлическое полотно, габариты его зависят от количества применяемых узоров;

- поверх полотна размещаем шаблоны так, чтобы не мешать работе с другими заготовками;

- крепятся шаблоны как простые (с одним поворотом), так и модели, позволяющие делать узоры как улитка лемешного типа;

- используем для мобильных частей высокопрочный материал;

- смена насадок осуществляется благодаря прорези прямоугольной формы, куда ставятся шаблоны для ковки.

Насадки крепятся болтовыми соединениями.

Сборка агрегата

Пошаговая сборка состоит из пунктов:

- собирается опорная стойка из отрезков трубы равного размера, у которой патрубок приваривается к верхнему и нижнему краю;

- нарезаем круги и 4 равносторонних треугольника, последние свариваем в пирамиду, основание которой фиксируем сваркой в центре окружности;

- 4 горизонтальные планки болтами крепим к кругу;

- из нескольких металлических прутов сооружаем рукоятку;

- к концу рычага монтируем подшипники, а также к отрезку внизу конструкции;

- верхний отрез монтируем горизонтально, чтобы он позволил гнуть металл;

- в нижней части отрезка, где свободный конец, делает отверстие по сечению трубы.

Финишной операцией служит соединение рукоятки с “пирамидой” с помощью гайки большого диаметра. Улитку фиксируем для шаблона сваркой.

Станок для холодной ковки своими руками: чертежи приспособлений

Содержание статьи:

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

stanokgid.ru

станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

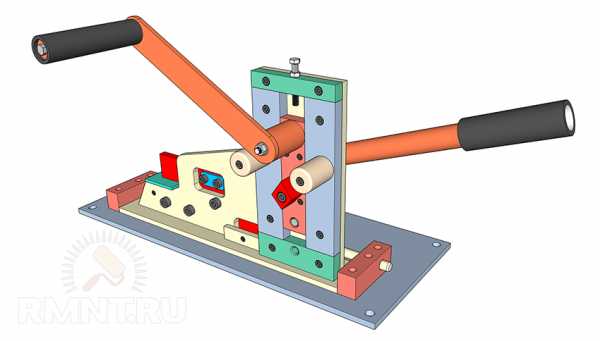

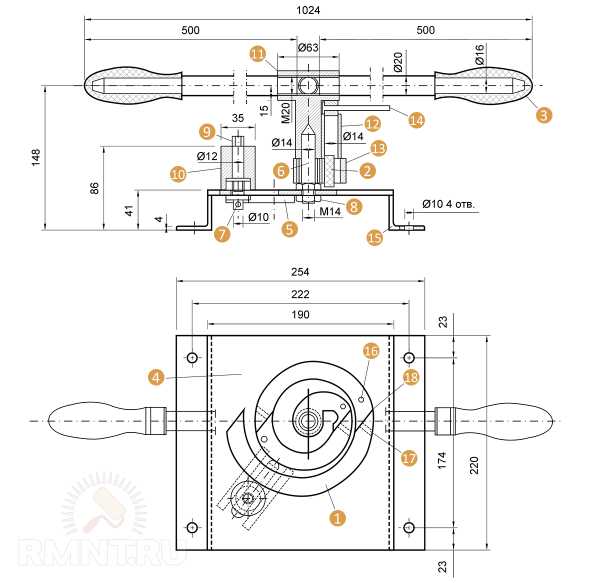

Аксонометрия приспособления «Гнутик» — вертикальное расположение

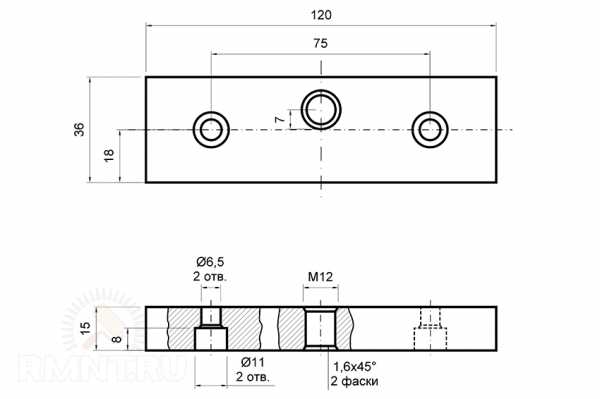

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

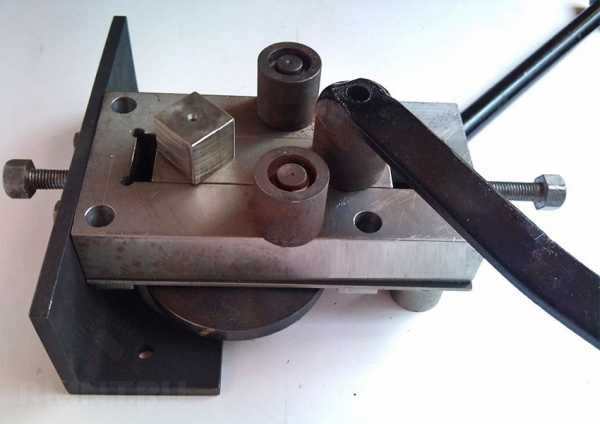

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

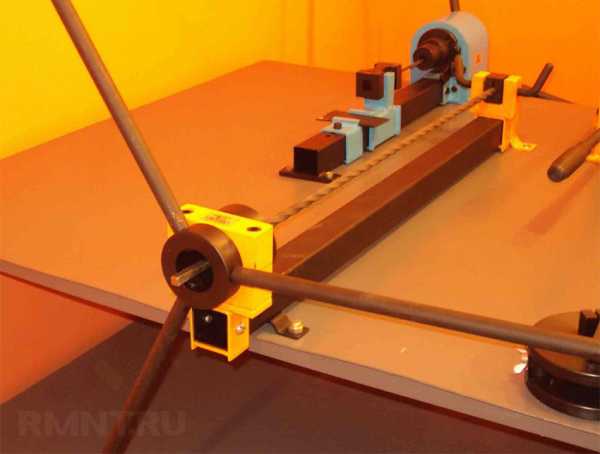

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

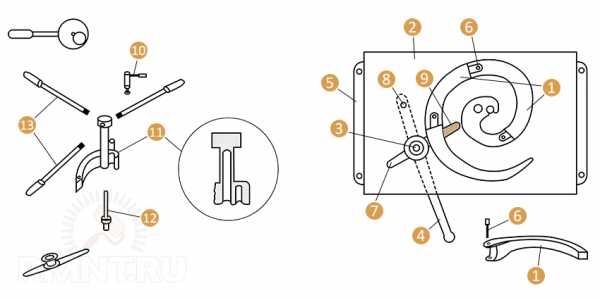

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

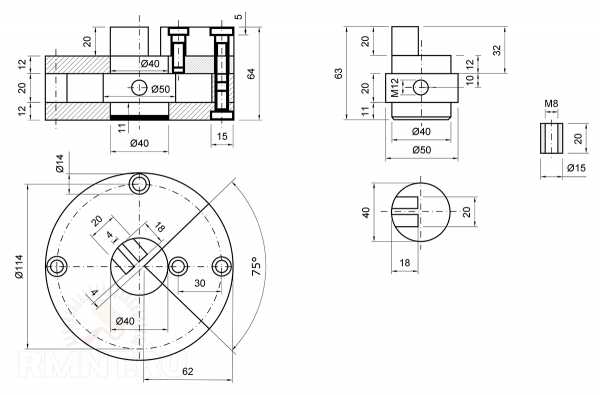

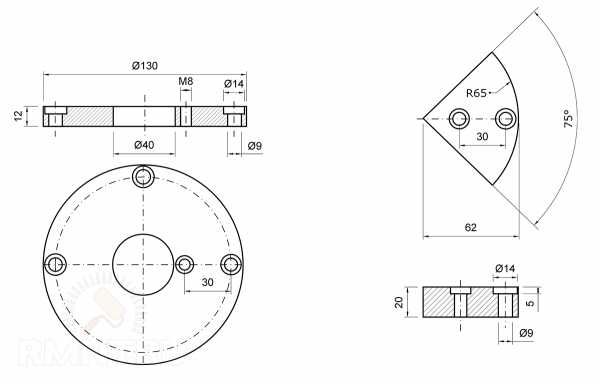

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

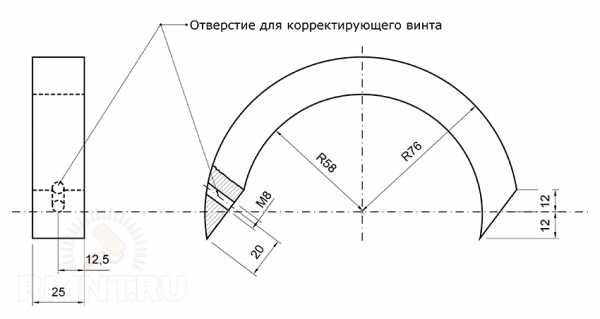

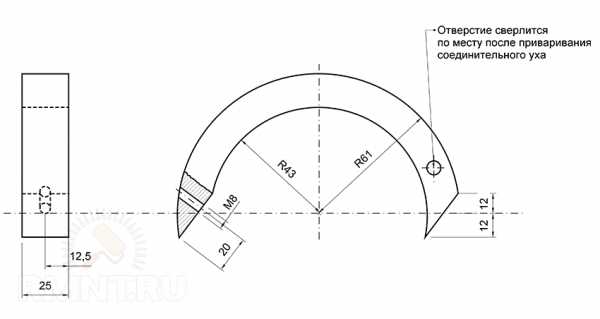

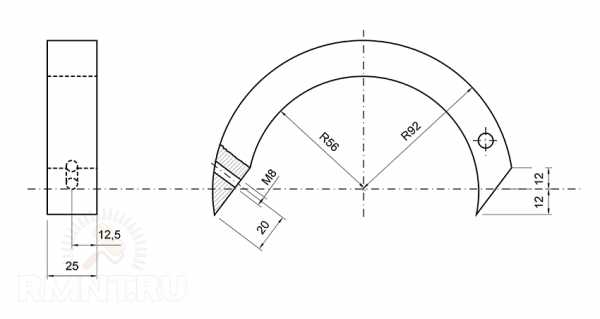

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

рмнт.ру

rmnt.mirtesen.ru