Самодельное оборудование для холодной ковки – Приспособление для холодной ковки своими руками видео — studvesna73.ru

alexxlab | 28.10.2019 | 0 | Вопросы и ответы

Холодная ковка своими руками: оборудование и инструмент

Всем без исключения знакомо такое понятие, как «ковка металла». Даже очень далёким от этого ремесла людям. Домохозяйки, клерки, артисты и банкиры, медсёстры и филологи — абсолютно все когда-либо в своей жизни слышали или даже видели что это такое. И каждый знает, что ковка металла — это процесс, когда берут железяку, разогревают её в пламени горна, а затем кладут на наковальню и стучат по ней большим молотком, который называется молот. В результате разогревания в среднем до температуры 1 тыс. градусов любой металл становится мягким и податливым, как пластилин. Из такого металла можно выковать всё что угодно: нож из шарика подшипника, шарик из ножа или подкову из водопроводной трубы.

Содержание материала

Обработка металла при комнатной температуре

А вот о существовании метода обработки металла при комнатной температуре под названием холодная ковка многие не знают.

А вот о существовании метода обработки металла при комнатной температуре под названием холодная ковка многие не знают.

Особенностью этого метода является простота дизайна получаемых изделий, использование специальных шаблонов и полное отсутствие творческого начала как в самом процессе, так и в изделиях, получаемых с помощью этого метода. Чего нельзя сказать о традиционной ковке металла, где любой бородатый мужик с молотом в руках является творцом, магом, демиургом, который с помощью огня и пламени создаёт из металла уникальные произведения искусства.

Также рекомендуем прочитать:

С помощью холодной ковки создаются простые стандартные элементы, которые затем соединяются друг с другом сваркой или иным способом. И в результате мы имеем: витые ограды, узорчатые ворота, ажурные садовые скамейки и журнальные столики, украшения для беседок и мангалов, а также огромное количество различных видов решёток на окна и двери. Все эти многочисленные изделия изготавливают по стандартным лекалам посредством метода холодной ковки.

Для этого метода применяются исключительно низкосортные сорта стали. Это либо чистое железо без примесей (такое железо идёт на изготовление гвоздей или железнодорожных костылей), либо низкоуглеродистые сорта стали, которые характеризуются своей повышенной мягкостью.

У метода имеются неоспоримые достоинства. Такие как:

- Крайне низкая цена как производства в целом, так и изготавливаемых изделий.

- Очень высокая скорость изготовления.

- Отсутствие необходимости в нагревании заготовки.

- Большая точность в размерах изготавливаемых изделий.

- Полная взаимозаменяемость уже готовых изделий.

Разновидности метода

Обработка металла холодной ковкой имеет такие разновидности:

Есть собственно сама ковка холодная, которая характеризуется нанесением серии регулируемых ударов определённой силы. Этот процесс называется «наклёпывание». В ходе наклёпывания сильно меняется внутренняя структура металла, поверхностный слой становится значительно прочнее, а середина, наоборот, приобретает повышенную мягкость, что в конечном итоге приводит к получению очень прочного на излом металла. Наклёпывание осуществляется с помощью специального механического молота. И никакого отношения к нашему дальнейшему повествованию не имеет.

Есть собственно сама ковка холодная, которая характеризуется нанесением серии регулируемых ударов определённой силы. Этот процесс называется «наклёпывание». В ходе наклёпывания сильно меняется внутренняя структура металла, поверхностный слой становится значительно прочнее, а середина, наоборот, приобретает повышенную мягкость, что в конечном итоге приводит к получению очень прочного на излом металла. Наклёпывание осуществляется с помощью специального механического молота. И никакого отношения к нашему дальнейшему повествованию не имеет.- Другая разновидность этой ковки называется гибка или гнутье металла. Иногда её ещё называют холодная художественная ковка. В ходе этого процесса внутренняя структура металла никак не меняется. В процессе гнутья незначительно изменяются лишь физико-механические свойства металла, которые никак не влияют на конечный результат.

Виды станков

Холодная художественная ковка невозможна, если нет целого набора специальных станков. Для того чтобы осуществлять полный производственный цикл, то есть создавать практически любые изделия, доступные для этого метода, необходимо несколько видов устройств для гнутья металла. Все эти приспособления имеют ручной привод, так как применение электрического привода в домашних условиях крайне нецелесообразно. Рассмотрим эти приспособления подробнее:

Холодная художественная ковка невозможна, если нет целого набора специальных станков. Для того чтобы осуществлять полный производственный цикл, то есть создавать практически любые изделия, доступные для этого метода, необходимо несколько видов устройств для гнутья металла. Все эти приспособления имеют ручной привод, так как применение электрического привода в домашних условиях крайне нецелесообразно. Рассмотрим эти приспособления подробнее:

- Твистеры или закручиватели (от английского twist — крутить). Иногда их называют улитками. С помощью этого приспособления получают всевозможные плоские завитки разного диаметра.

- Торсионные станки. С их помощью осуществляется винтовая крутка прутка или полос металла. В результате получают витые столбики, которые называют торсионами.

- Инерционно-штамповочные станки. Эти станки превращают концы прутьев в плоскую поверхность, называемую — фасонный наконечник. Штампуют декоративные хомуты для соединения отдельных деталей. Выдавливают всевозможные узоры на поверхностях длинномерных деталей.

- Гибочные станки или гнутики. Различают нажимные, протяжные и комбинированные. С помощью нажимных гибочных станков получают волны и зигзаги. Посредством протяжных — кольца, завитки и спирали. С помощью комбинированных можно получать все эти разновидности сразу.

С чего начать

Для того чтобы начать заниматься этим делом в домашних условиях, необходимо наличие двух основных приспособлений. Всё остальное можно будет приобрести или изготовить в домашних условиях по мере необходимости. Итак, рассмотрим самодельные станки и приспособления для холодной ковки:

- Улитка или твистер, он же закручиватель. Все заборы и калитки, а также решётки и скамейки, точнее, первоначальные элементы для этих изделий, гнутся на подобном станке.

- Торсионный станок. Этот станок будет полезным дополнением к станку улитке, так как с его помощью можно будет разнообразить ассортимент первоэлементов в виде витых длинномерных изделий. Выполнение холодной ковки своими руками станков, их чертежи находятся в свободном доступе в интернете.

Улитка или твистер

Этот станок лучше всего изготовить в виде круглого стола. Стол имеет центральную ножку. К ножке подвижно прикреплён рычаг с роликами на конце. В ролики вставлены подшипники для облегчения процесса гнутья. Поверхность стола нужно сделать из стального листа толщиной как минимум 10 мм. В качестве ножки подойдёт любая толстостенная металлическая труба.

Этот станок лучше всего изготовить в виде круглого стола. Стол имеет центральную ножку. К ножке подвижно прикреплён рычаг с роликами на конце. В ролики вставлены подшипники для облегчения процесса гнутья. Поверхность стола нужно сделать из стального листа толщиной как минимум 10 мм. В качестве ножки подойдёт любая толстостенная металлическая труба.

Данная конструкция должна обладать устойчивостью, в силу того, что к ней будут прилагаться большие боковые усилия. Для этой цели необходимо установить боковые стойки, которые, в свою очередь, будут крепиться в устойчивое основание. Сам рычаг лучше изготовить из квадратной трубы сечением 25*40 мм и толщиной стенок как минимум 2−3 мм.

Рычаг крепится к центральной ножке с помощью подшипника. На столе закрепляется так называемая «оправка» или «кондуктор». Это форма или лекало, по которой загибаются завитки. В каждой такой форме имеются специальные отверстия для металлических стержней, с помощью которых оправка фиксируется на столе. На столе также имеются соответствующие отверстия для этих стержней. Сама конструкция оправки такова, что конец металлического прутка очень хорошо в ней фиксируется. Чаще всего оправки изготавливают из металлического круга, посредством наваривания на него стальных пластин соответствующего диаметра.

Подробный чертёж улитки для холодной ковки можно найти в интернете.

Торсионный станок

Основная задача этого приспособления — закрепить неподвижно один конец прутка, а второй конец с помощью специального рычага подвергнуть скручиванию в продольном сечении. В качестве основы берётся отрезок профилированной трубы с толщиной стенок как минимум 3−4 мм. Фиксатор сваривается из этих же прутков. При этом оставляется квадратный просвет соответствующего диаметра. Захват и кручение подвижной части заготовки осуществляется с помощью двух подшипниковых узлов.

Основная задача этого приспособления — закрепить неподвижно один конец прутка, а второй конец с помощью специального рычага подвергнуть скручиванию в продольном сечении. В качестве основы берётся отрезок профилированной трубы с толщиной стенок как минимум 3−4 мм. Фиксатор сваривается из этих же прутков. При этом оставляется квадратный просвет соответствующего диаметра. Захват и кручение подвижной части заготовки осуществляется с помощью двух подшипниковых узлов.

Непосредственно сам рычаг, с помощью которого будет осуществляться кручение изготавливается с помощью трубы соответствующего диаметра. С одной стороны к ней приваривается длинная ручка таким образом, чтобы вся конструкция напоминала букву Т. С другой стороны внутри трубы делают фиксатор. Для этого в трубе просверливают четыре отверстия и в них ввариваются гайки диаметром 12 или 14 мм. Затем в эти отверстия вкручиваются соответствующие болты, которые и фиксируют скручиваемые детали. Болты закручиваются после того, как заготовка в виде прутка вставлена в приспособление.

Другое оборудование для гнутья металла

Для гнутья металла могут быть использованы такое оборудование:

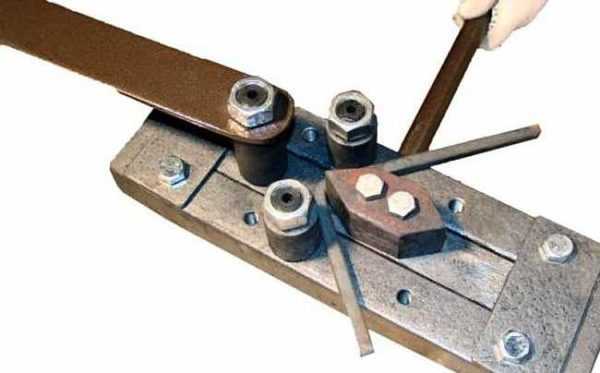

- Устройство «гнутик». По своему функционалу очень похоже на твистер, но имеет свои особенности. С помощью гнутика производится дуговая деформация заготовки, расположенной под углом. Сам станок состоит из стальной пластины с подвижным упором. По краям пластины располагаются два опорных вала, а между ними на подвижной упоре находится рычаг в виде клина. Заготовка располагается между клином и опорными валами. После этого посредством подвижного рычага происходит смещение клина в сторону опорных валов. Как следствие этого, заготовка изгибается.

- Станок «волна». Приспособление состоит из металлической столешницы, к которой при помощи болтов крепятся два стальных диска диаметром 140 мм. Один из этих дисков является ведущим. На нём закреплена ось вращения специального воротка. Изменение размера и частоты волны происходит за счёт изменения расстояния между дисками.

- Станок «пресс». Этот станок необходим для придания концам прутков плоской поверхности. Существует два вида таких станков. Это собственно сам штамповочный пресс, который работает по принципу маховика. В самом начале рабочего цикла, посредством вращающейся штаги с грузами, происходит отведение винтового бойка назад до упора. После этого непосредственно в гнездо вставляется соответствующий сменный штамп и помещается заготовка. Затем штанга быстро раскручивается в обратную сторону. После этого в результате свободного вращения боёк с силой бьёт сменный штамп и производится штамповка заготовки.

Другой разновидностью этого приспособления является небольшой ручной прокатный стан. Изготовить его можно в домашних условиях, но для этого необходимо покупать специальные валки, изготовленные из высокопрочной стали, которые стоят немалых денег.

В заключение необходимо подчеркнуть, что все подробные чертежи для самостоятельного изготовления станков для холодной художественной ковки находятся в свободном доступе в интернете.

101sovet.guru

Станки для холодной ковки своими руками: чертежи, видео, инструкции

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины. Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

- Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами. При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

- Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель. Обод штурвала оснащается цепью;

- Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

stoydiz.ru

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками

Козырек над крыльцом методом холодной ковки

Перила для крыльца — украшение, а не исключительно утилитарное приспособление

Можно сделать беседку и кованную мебель

Ворота смотрятся волшебно

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел

Фиксатор для заготовки

Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

dekormyhome.ru

самодельный по чертежам своими руками

Кузнечное дело в любое время считалось весьма полезным занятием. С его помощью можно было изготовить изделия как для работы, так и для украшения дома. К счастью, оно не потеряло своей актуальности и в наши дни. Только теперь процессы более механизированы, использование для них специального оборудования стало обязательным условием.

Схема

Способы ковки

Существует два способа изготовления кованных изделий:

- 1.Горячий. Для работы потребуется специально оборудованное помещение, помимо, мастеру нужно уметь обращаться с горячим металлом и понимать поведение материала при применении к нему высоких температур.

- 2.Холодный. По сравнению с первым, является более простым и безопасным. Здесь нет сложностей с процедурами, связанными с температурным режимом. Единственное, что может потребоваться, так это сварка уже изготовленных изделий между собой. Также можно отметить, что этот способ намного экономичнее горячего, ведь станки можно сделать самому, таким образом получив их бесплатно, что вполне подходит для начинающих мастеров кузнечного дела. Изделия, которые создают, используя ручной станок для холодной ковки, более прочные, чем изготовленные с помощью горячего способа.

Оборудование для холодной ковки

Холодная ковка предусматривает собой наличие специальных станков, предназначенных для изготовления различных деталей. Каждый станок совершает с материалом определенные действия. Имеется несколько видов станков:

- Улитка. С его помощью изготавливают спиралевидные детали.

- Гнутик. Позволяет сделать изгиб детали под нужным углом.

- Твистер. Предназначен для изменения формы части изделия вдоль его оси.

- Пресс. Оставляет матричный отпечаток на поверхности изготовляемого изделия.

- Волна. Изготовление волнообразных деталей из металлических прутьев.

- Глобус. С его помощью создают дуги разных размеров.

- Вилка. Приспособление для сгибания металлических деталей.

Также существует ручное универсальные инструменты, которые режут и клепают детали.

Подобное оборудование работает с помощью ручного труда или с помощью электропривода, в последнем случае соответственно повышается скорость процесса.

Создание изделий способом холодной ковки производится при использовании два основных методов работы с металлом: гнутье и пресс. Для этого больше всего подходят мягкие металлы, такие как латунь, сталь, медь, сплавы никеля и магния. Главным показателем материала является его толщина, ведь от него зависит количество прилагаемых усилий.

С помощью холодной ковки можно создать множество изделий, например, оконные решетки, аксессуары для декора жилых помещений и приусадебных участков, предметы мебели, например, такие, как на фото.

Изготовление оборудования собственными руками

С этим делом могут справиться те, кто уже имеет соответствующий опыт в работе с листовым и сортовым металлом. Самодельные станки для холодной ковки станут замечательным выходом в случае экономии материальных средств, ведь это способ бесплатно получить эффективное оборудование. Станки промышленного производства стоят недешево, а по функциям и по качеству изделий, изготовляемым на них, разницы между ними и сделанными своими руками практически нет.

Конечно, для того, чтобы самодельное оборудование для холодной ковки работало как часы, необходимо подойти к этому делу со всей серьезностью. Во-первых, вам понадобятся чертежи станков для холодной ковки. Во-вторых, металл из которого будут изготовлены станки. В-третьих, вы должны быть уверены, что сможете их создать. В противном случае будет потеряно время и испорчен металл.

Создание чертежа

Помимо этого, перед созданием станка нужно будет сделать его чертеж или, в крайнем случае, шаблон. Для этого можно использовать миллиметровую бумагу. Например, для проектирования ручного самодельного станка улитка, предназначенного для холодной ковки, следует начертить спираль, радиус витков у которой должен увеличиваться, а расстояние между ними оставаться тем же. Оно должно быть немного больше, чем показатель диаметра металлических прутьев, это для того, чтобы было легче вынимать детали из станка. Рекомендуется сделать не меньше четырех витков.

В общем, собрать станок для холодной ковки своими руками несложно, если вы будете руководствоваться сделанным чертежом или эскизом будущего агрегата, выполненными в соответствии со всеми правилами.

Алгоритм

Для изготовления ручного самодельного оборудования вам потребуется стандартный набор приспособлений и материал для работы. Станок для холодной ковки по чертежам своими руками можно сделать, следуя дальнейшим указаниям:

- Вырежьте из листа стали, толщиной не менее 4 мм, две пластины. Размеры 10 см на 10 см и 13 см на 13 см соответственно.

- Далее понадобится металлический прут длиной 3 см и 3 полосы, их края нужно зачистить наждачной бумагой, чтобы избавиться от заусениц.

- Потом с помощью плоскогубцев согните металлические полосы, так как показано на чертеже.

- При помощи сварочного аппарата соедините все детали по схеме, учитывая то, что стальную трубу необходимо приваривать последней, располагая ее по центру станка внизу.

Качественные сварочные работы и правильно составленный чертеж позволят самодельному аппарату прослужить намного дольше.

После окончания этих манипуляций у вас получится оборудование для холодного способа обработки металла, сделанный самостоятельно и имеющий два отдела: подвижный и неподвижный, похожий на тот, что изображен на фото. По желанию вы можете приделать к нему электропривод, что несомненно увеличит его производительность. Дополнительную информацию по этому вопросу вы можете получить из видео.

Таким образом, вы бесплатно получите качественное самодельное оборудование для изготовления различных изделий из металла.

metall.trubygid.ru