Сборка сварка балок коробчатого сечения – 4. Технология сборки и сварки балки коробчатого сечения.

alexxlab | 01.01.2018 | 0 | Вопросы и ответы

Особенности технологии изготовления сварных балок коробчатого сечения

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

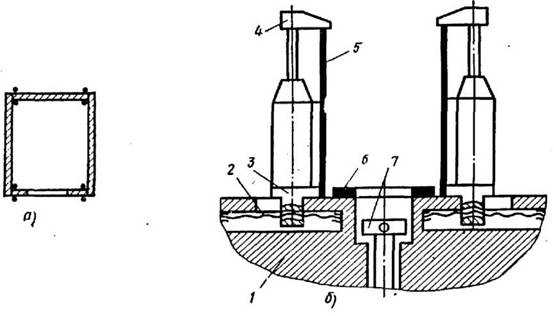

Балки коробчатого сечения (рис. 36, а) сложнее в изготовлении, чем двутавровые, но они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Рис. 36. Изготовление балок коробчатого сечения: а – сечение балок; б – установка боковых стенок; в – сварка внутренних швов |

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 36, б) и прихватывают боковые стенки. Затем собранный П – образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 36, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут

наклонным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 36, в), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении.

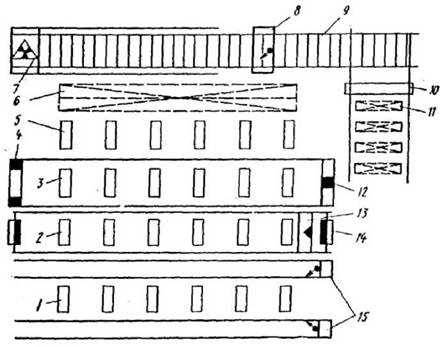

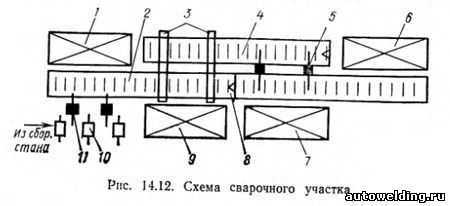

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии (рис. 37). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и сваривают под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3 и 5 представляют собой

систему козелков, размещенных параллельно друг другу на расстоянии 1,5…2

72

м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». Ее переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется постановкой боковых стенок, что необходимо иметь в виду при проектировании их раскроя. Сборку боковых стенок с «гребенкой» выполняют с помощью портальной самоходной установки 4, Для сварки диафрагм со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде СО 2.

|

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные в результате приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, прогибают балку до полной выборки ее строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области, и искривления устраняются. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют его прихватками. После освобождения балки от закрепления строительный подъем восстанавливается. Далее балку передают на стенд / для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсовым направляющим перемещаются два сварочных автомата 15, выполняющих; под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После, кантовки балки таким же образом выполняют вторую пару швов.

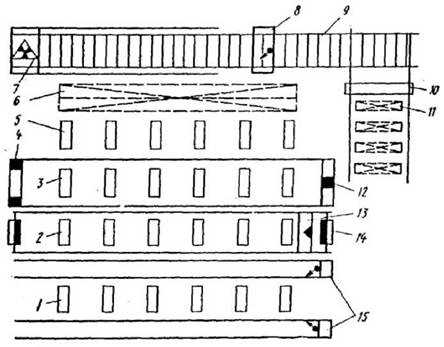

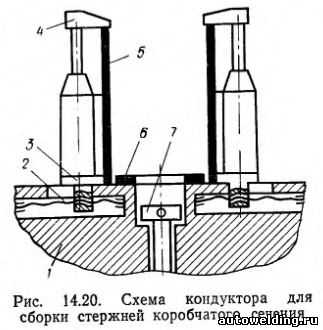

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов (рис. 38, а). В отличие от балок у них нет диафрагм, что затрудняет их сборку. Поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру (рис. 38, б). Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости, угловых швов наклоненными электродами. Для этого используют, двухдуговые тракторы типа ТС-2ДУ.

Рис. 38. Кондуктор для сборки стержней коробчатого сечения: а – сечение стержня; б – схема кондуктора |

С помощью стекла и алюминия можно создавать не только эффектные экстерьеры зданий, но и формировать элегантные пространственные решения внутри помещений. Предложения компании Фирма «ГлассГрупп» предлагает реализовать под ключ различные архитектурные …

В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальной отливки с относительно тонкими стенками. Примером этому может служить рама тележки электровоза ВЛ-80 (рис. 51), состоящая …

В тяжелом машиностроении рамы клетей мощных прокатных станов собирают и сваривают из балочных заготовок в виде массивных стальных отливок. На рис. 51 показана рама вертикальной клети прокатного стана, составленная из …

msd.com.ua

Балки коробчатого сечения

В технологическом отношении балки коробчатого сечения сложнее, чем двутавровые, трудоемкость их изготовления на 30¸60 % выше. Однако, благодаря ряду конструктивных преимуществ (большая жесткость на кручение, меньший удельный расход металла и др.) балки коробчатого сечения находят широкое применение, особенно в конструкциях грузоподъемных кранов и пролетных строений мостов.

Обычно вдоль балки располагается несколько поперечных диафрагм, которые приваривают к сжатому поясу и стенкам. Наличие диафрагм помимо увеличения жесткости конструкции значительно упрощает процесс сборки балок.

Общая схема технологического процесса изготовления выглядит следующим образом. После раскроя отдельных элементов и подготовки кромок, приступают к сборке. При изготовлении балок большой протяженности, требуемые полки и стенки составляют из нескольких листов и сваривают встык. Для исключения непровара, сварку выполняют либо с двух сторон, либо на медной подкладке с формированием обратной стороны шва. Иногда боковые стенки набирают из отдельных листов, а их стыки сваривают после сборки балки. Такой прием облегчает сборку балок большой длины, имеющих строительный подъем, но значительно усложняет сварку стыков стенки.

Сборку балки начинают с установки на верхнем поясе диафрагм. Как в индивидуальном, так и в серийном производстве, эта операция мало механизирована, её выполняют по разметке. Затем, используя диафрагмы в качестве шаблонов, устанавливают боковые стенки и прикрепляют на прихватках к поясу и диафрагмам. После этого следует ряд кантовок, обеспечивающих сварку диафрагм со стенками в нижнем положении. Завершает сборку присоединение на прихватках нижнего пояса. Сварку поясных швов обычно выполняют попарно двумя автоматами с наклонными электродами. Поворот балки в положение «в лодочку» обычно не производят, так как для коробчатого сечения подрезы поясного шва менее опасны, чем для двутавров.

При изготовлении балок коробчатого сечения существенная механизация труда может быть достигнута только в условиях серийного производства. Приемы механизации рассмотрим на примере поточной линии изготовления пролетных балок мостовых кранов. Вследствие большой длины балок (до 36 м) линия выполнена с поперечным направлением потока и продольным движением оборудования и механизмов относительно изделия. Схема поточной линии показана на рис. 3.10.

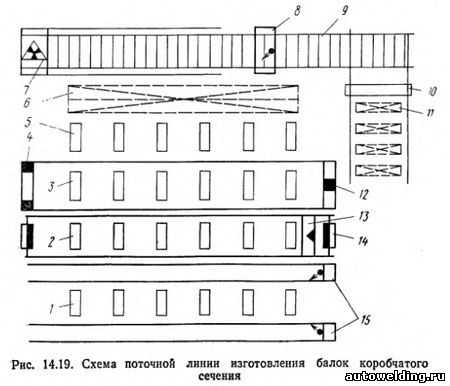

Рис. 3.10. Поточная линия изготовления балок коробчатого сечения:

1 – стенд для сварки поясных швов; 2 – стенд окончательной сборки; 3 – стенд для прогиба балки; 4 – портальная самоходная установка для сборки стенок; 5 – стенд для сборки и сварки верхнего пояса с диафрагмами; 6 – накопитель; 7 – участок рентгеновского контроля; 8 – сварочный стенд для сборки и сварки балок;

9 – роликовый конвейер; 10 – портальный кран; 11 – склад обработанных заготовок; 12 – портальная установка для сварки диафрагмы со стенками; 13 – самоходный портал; 14 – гидродомкрат;

15 – сварочный автомат.

Все заготовительные операции выполняются в отдельном цехе и на склад 11 поступают полностью обработанные заготовки элементов балок. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок либо стенок. В сварочном стенде 8 осуществляется сборка поперечных стыков элементов балки и автоматическая сварка под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков полотнище перемещается по рольгангу на участок рентгеновского контроля. Рентгеновская аппаратура размещена в портальной установке 7, перемещаясь вдоль рольганга, она осуществляет рентгенографический контроль всех предусмотренных ТУ швов. Обычно контролируют все поперечные швы нижнего пояса и производят выборочный контроль швов остальных элементов. Готовые элементы (пояса и стенки) укладывают вертикально в накопители 6. Транспортировку элементов балки производят мостовым краном с помощью траверсы, обеспечивающей равномерное закрепление листа по всей длине эксцентриковыми захватами, расположенными через 4-5 м.

Стенды 1,2,3,5 для сборки и сварки балки представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5¸2,0 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами («гребенку»). Транспортировку «гребенки» на стенд 3 также осуществляют мостовым краном, прикрепляя её равномерно в нескольких местах к жесткой траверсе. Центральные козелки стенда 3 имеют регулировку по высоте, что позволяет при сборке балки создавать строительный подъем (компенсирующий прогиб балки при работе конструкции под нагрузкой). Величина строительного подъема может достигать нескольких десятков миллиметров, и следовательно, раскрой боковых стенок должен учитывать это.

Сборка боковых стенок осуществляется с помощью установки 4, которая перемещаясь по направляющим вдоль балки, прижимает стенки к диафрагмам и поясному листу. Сборщик, обслуживающий портальную установку, соединяет детали между собой на прихватках.

Конструкция портальной установки снабжена системой горизонтальных и вертикальных пневматических прижимов, размещенных на портале, имеет привод перемещения и фиксатор, препятствующий смещению портала под действием вертикальных прижимов.

Выбор способа сварки диафрагм со стенками определяет дальнейший ход технологического процесса. Если принять сварку под флюсом, то швы необходимо расположить в нижнем положении, т.е. для выполнения сварки диафрагм требуется два раза кантовать изделие. С помощью ручной дуговой сварки все швы можно выполнять без кантовки, но производительность этого способа сварки невысока, кроме того, сварщику приходиться работать в неудобном положении. На Узловском машиностроительном заводе (г. Узлов, Тульской обл.) в настоящее время для этих целей внедряют способ сварки вертикальных швов в среде СО2 с принудительным формированием наплавленного металла. Установка 12 портального типа имеет четыре головки для сварки вертикальных швов. Перемещая установку вдоль балки, оператор производит вначале грубую ориентировку сварочных головок относительно диафрагм, а затем более точную корректировку их по шву. Кроме того, каждая головка имеет копирующие ролики. Сварочные головки размещены так, что одновременно производится сварка односторонними швами двух диафрагм к двум стенкам.

Затем мостовым краном балку передают на стенд 2, где осуществляют сборку нижнего пояса. Перед установкой нижнего пояса необходимо выправить гофры, образующиеся на вертикальных листах в процессе сварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, прогибают балку так, что кромки вертикальных листов оказываются растянутыми в упругой области и гофры устраняются. Затем мостовым краном укладывают нижний пояс, самоходный портал 13 с вертикальными пневмоцилиндрами прижимает пояс к балке, и его закрепляют на прихватках. Операция предварительного изгиба балки не только устраняет гофры стенок, улучшая тем самым их работу при эксплуатации крана, но и позволяет создать в нижнем поясе предварительные напряжения сжатия, что также положительно влияет на работоспособность балки.

Далее балку передают на стенд 1 для сварки поясных швов. Вдоль стенда имеются рельсовые пути, по которым перемещаются два автомата 15, выполняющие сварку под флюсом одновременно двух швов. Ввиду того, что параллельность рельсового пути балки на всем протяжении шва обеспечить практически невозможно, автоматы снабжены выносными сварочными головками, закрепленными шарнирно на корпусе автомата. В процессе сварки пружины постоянно поджимают головку к балке, а копирующий ролик направляет электрод по стыку.

После сварки первой пары швов производится кантовка балки краном и аналогично сваривают вторую пару швов.

Сварные коробчатые профили часто используются в качестве элементов ферм крупных пролетных строений. Например, в конструкциях автодорожных и железнодорожных мостов широко используются унифицированные коробчатые элементы шириной 526 мм и высотой 450, 600, 800 мм, длиной до 17000 мм. В отличие от балок они не имеют диафрагм, что затрудняет их изготовление.

РАМНЫЕ КОНСТРУКЦИИ

Похожие статьи:

poznayka.org

Особенности технологии изготовления сварных балок коробчатого сечения

Балки коробчатого сечения (рис. 36, а) сложнее в изготовлении, чем двутавровые, но они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Рис. 36. Изготовление балок коробчатого сечения: а — сечение балок; б — установка боковых стенок; в — сварка внутренних швов |

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 36, б) и прихватывают боковые стенки. Затем собранный П — образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 36, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут

наклонным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 36, в), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении.

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии (рис. 37). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и сваривают под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3 и 5 представляют собой

систему козелков, размещенных параллельно друг другу на расстоянии 1,5…2

72

м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». Ее переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется постановкой боковых стенок, что необходимо иметь в виду при проектировании их раскроя. Сборку боковых стенок с «гребенкой» выполняют с помощью портальной самоходной установки 4, Для сварки диафрагм со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде СО 2.

|

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные в результате приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, прогибают балку до полной выборки ее строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области, и искривления устраняются. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют его прихватками. После освобождения балки от закрепления строительный подъем восстанавливается. Далее балку передают на стенд / для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсовым направляющим перемещаются два сварочных автомата 15, выполняющих; под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После, кантовки балки таким же образом выполняют вторую пару швов.

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов (рис. 38, а). В отличие от балок у них нет диафрагм, что затрудняет их сборку. Поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру (рис. 38, б). Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости, угловых швов наклоненными электродами. Для этого используют, двухдуговые тракторы типа ТС-2ДУ.

Рис. 38. Кондуктор для сборки стержней коробчатого сечения: а — сечение стержня; б — схема кондуктора |

hssco.ru

11. Технология изготовления балок двутаврового и коробчатого сечения

Балки — это конструктивные элементы, работающие в основном на поперечный изгиб.

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность сварки швов могут быть различными. Наклоненным электродом можно одновременно сваривать два поясных шва, однако имеется опасность возникновения подреза стенки или полки. Выполнение швов в лодочку обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать балку после сварки каждого поясного шва.

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях оказывается весьма значительной. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия.

Широкополочные двутавры и тавры с параллельными гранями полок являются наиболее экономичными горячекатаными профилями. Их использование способствует технологичности конструктивных решений, снижению расхода материала и уменьшению трудоемкости изготовления сварных конструкций.

Тавры получают роспуском двутавров в поточной линии, предусматривающей последующую правку в сортоправильной машине для обеспечения требуемой прямолинейности.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Наибольшую трудность при производстве балок коробчатого сечения представляет выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении, и сварщику приходится выполнять эти швы вручную в крайне неудобном положении

Сварные элементы коробчатого сечения применяют для стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, что затрудняет сборку, и поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру. Для этого в полках балок предусмотрены технологические отверстия, через которые стенки в процессе сборки поджимают к внешним опорам кулачковым механизмом. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклонными электродами.

При монтаже конструкций нередко возникает необходимость стыковки балок. При монтаже обычно стыковые швы стенки и полок совмещены в одной плоскости. Их выполняют ручной дуговой или механизированной сваркой в среде С02. Стык балки с не совмещенными в плоскости стыковыми швами полок и стенки применяют как технологический. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки. Если вначале сваривают стык стенки, то в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе балки на изгиб.

studfiles.net

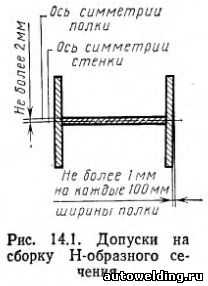

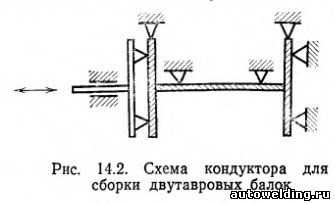

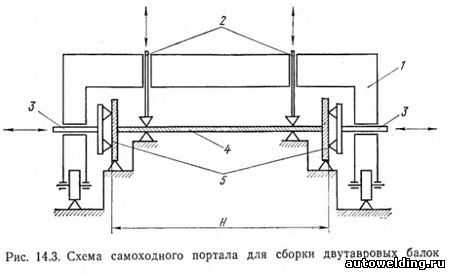

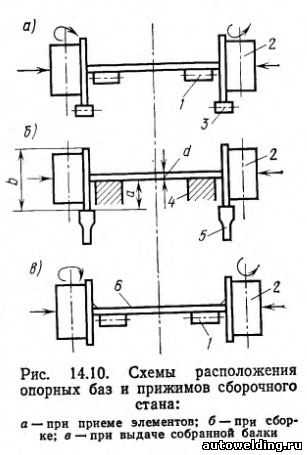

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Наиболее широкое применение имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилии горизонтальных прижимов. Если балка имеет весьма большую высоту, например элементы мостовых пролетных строений, ее стенку изготовляют из нескольких продольных листов. Для сборки таких балок также может использоваться установка со сборочным порталом, но с большим числом вертикальных прижимов.

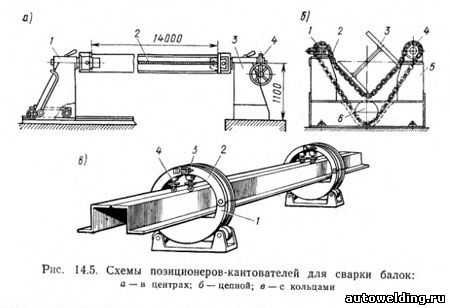

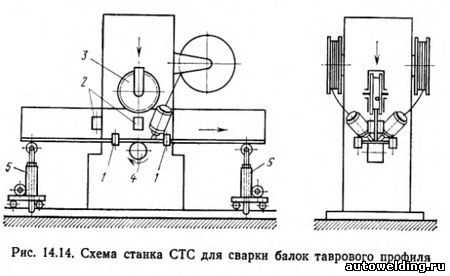

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а,б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячном передачи 4 устанавливается в требуемое положение. Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины. Цепной кантователь (рис. 14.5,б) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и блоку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балка поворачивается в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях применяют кантователи на кольцах (рис. 14.5,в). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

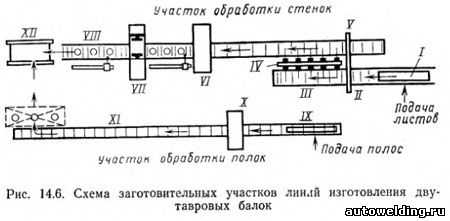

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия. Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок на заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обрезку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу пневмо-цилиндром (рис. 14.7,а).

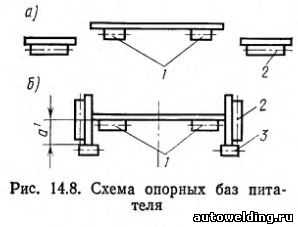

Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга н самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 подают рольгангом до упора 2 (рис. 14.7,б) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Подъемные столы 5 (рис. 14.7,в) с поперечным перемещением от ходовых винтов 6 приподнимают заготовку стенка над роликами рольганга 1, ориентируют ее и устанавливают по оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается тем, что задний конец заготовки захватывается пневмозажимом 2, скользящим по направляющей 3. Такой же пневмо-зажим 4 захватывает передний конец стенки на выходе из ножниц. Затем на позиции VIII (см. рис. 14.6) обрезанные кромки проходят очистку под сварку вращающимися щетками н готовая стенка рольгангом подается на позицию XII в питатель сборочного участка. Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в много. валковую правильную машину X для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы защищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный стан. Питатель принимает элементы в горизонтальном положении (рис. 14.8,а), поворачивает полки на 90° и подает все три элемента в сборочный стан. Опорными базами питателя служат ролики. Поворотом роликов 2 (рис. 14.8,б) полки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

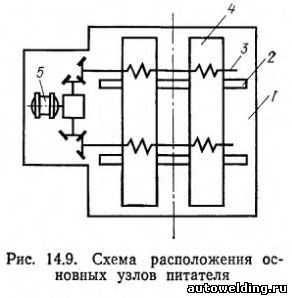

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2. Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,б) стенка балки 6 ложится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 {рис. 14.10,в).

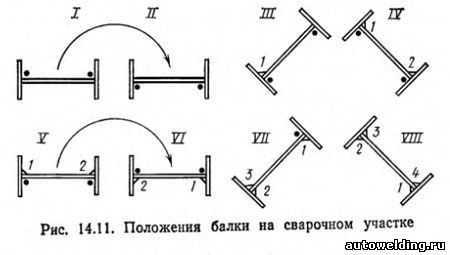

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем швелерным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка. В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 14.14). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на средину пояса. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Для плавного изменения скорости применен вариатор. Концы балки поддерживаются роликами опорных тележек 5.Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10— 60 м/мин, т. е. на порядок выше, чем при сварке под слоем флюса.

Американской фирмой «АМФ—Термантул» выпущены агрегаты для производства сварных двутавров из рулонного проката или обычных полос и листов. Заготовки для стенки и полос двутавра из рулонной стали подают к сварочному агрегату из трех разматывателей. Гибочное устройство обеспечивает подачу полок в зону сварки под углом 4—7° к кромкам стенки (рис. 14.15). Скользящие контакты 1 и 2 подводят ток к одной из полок и отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а) сварное соединение приобретает неблагоприятную форму. Холодная деформация кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис. 14.16,б).

В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непроваренных стыков полок. Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотного индукционного нагрева свариваемых кромок без скользящих контактов. Полки фиксируют относительно стенки за выступ тавра (рис. 14.16,в), а не за наружные кромки. Такая технология отработана на опытно-промышленной установке ВНИИМетмаша и ИЭС им. Е. О. Патона, и для ее реализации строится цех производства сварных двутавров. Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовыхэлементов. Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,б). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,б), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде СО2. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплавными соединениями (рис. 14.18,б) с отбортовкой кромок диафрагм не нашло применения в производстве. Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде CO2.

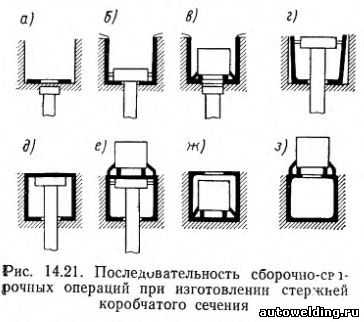

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым крапом собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок соковых стенок, полученные во время приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15. выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После кантовки балки таким же образом выполняют вторую пару швов. Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ. Схема сборочного кондуктора показана на рис. 14.20. На раме1с помощью ходовых винтов 2 передвигаются упоры 3 пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов. Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14,21,а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на 90° (рис. 14.21,б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,д), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21,ж,з).

Стан для сварки балок ESAB. Beam weldingВидео: ESAB.ru |

www.autowelding.ru

Балка – коробчатое сечение – Большая Энциклопедия Нефти и Газа, статья, страница 1

Балка – коробчатое сечение

Cтраница 1

Балки коробчатого сечения собирают и сваривают путем последовательного присоединения деталей. На верхнем поясе устанавливают по разметке диафрагмы и приваривают их ручной или полуавтоматической дуговой сваркой. Затем к такой гребенке подсоединяют вертикальные листы, поджимая их к диафрагмам сборочными механизмами скобообразной конструкции с пневмо – или гидроприжимами. В нижнем положении приваривают листы к диафрагмам, поворачивая балку. На полученный П – образный профиль укладывают, поджимают и прихватывают нижний пояс. Сварку каждого стыка ведут одновременно двумя автоматами от середины балки к ее концам. [1]

Балки коробчатого сечения чаще всего применяют в крановых конструкциях. [3]

Балки коробчатого сечения ( рис. 7.22, а) сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость па кручение и поэтому находят широкое применение в конструкциях крановых мостов. Мри большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов. [4]

Балки коробчатого сечения широко используют в конструкциях крановых мостов. При значительной длине таких балок полки и стенки составляют из нескольких листовых элементов, свариваемых встык. [5]

Балки коробчатого сечения чаще всего используются при изготовлении – конструкции крановых меетов и метут меи бел – Шую длину. В этом случае полки и стенки составляются из нескольких листовых элементов, свариваемых встык. На общую сборку полки обычно поступают в виде полосы требуемой длины, а боковые стенки или подают в готовом виде, или набирают из отдельных листов. [7]

Испытания балок коробчатого сечения с приваренными накладками показали [77], что при базе испытаний 65 тыс. нагружений повторным ударом ударная долговечность после поверхностного наклепа при температуре испытания – 40 С и номинальных напряжениях ниже предела текучести ( о 0 8ат) заметно возросла. Это позволило широко использовать поверхностный наклеп для упрочнения сварных швов рам тележек подвижного состава. [8]

Сборку балок коробчатого сечения производят также с помощью самоходных порталов с гидравлическими прижимами. Портал ( рис. 96) состоит из сварного корпуса, вертикальных и горизонтальных прижимов с гидроцилиндрами, гидропривода с пультом управления, ходовых колес и механизма передвижения. Для сборки различных по высоте и ширине балок применяются сменные штоки. На горизонтальных штоках закреплены ролики, уменьшающие трение при включении вертикальных прижимов. Передвижением портала и прижимами управляет оператор, находящийся у пульта управления в верхней части портала, а прихватку производит сварщик, располагающийся внутри собираемой балки. Имеются большой портал и малый. [9]

Так как сплош-нрстенчатые балки коробчатого сечения хорошо сопротивляются кручению, влиянием последнего при расчетах средней части балки можно пренебречь и рассчитывать балку так же, как и балку со стенками одинаковой толщины. [10]

Стрела представляет собой балку коробчатого сечения. В передней части стрелы установлен пружинный амортизатор, к которому крепится механизм захвата свечи. [11]

Стрела представляет собой балку коробчатого сечения, сваренную ив двух швеллеров. Сверху на стреле установлены планки для конечных выключателей, а в задней части – упор, предохраняющий выпадение сгрелн при монтаже и наладочных работах. [12]

| Рабочее оборудование прямой лопаты экскаватора ЭО-4121. а – с неповоротным ковшом, б – с поворотным ковшом. / – стрела, 2 – рукоять, 3 – тяга, 4 – зуб ковша, 5 -ковш, 6 – петля днища ковша, 7 – гидроцилиндр открывания днища, S – гидроцилиндр рукояти, 9 – гидроцилиндр стрелы, 10 – гидроцилиндр поворота ковша. / – / / – положения ковша при копании. [13] |

Конструкция вставки представляет собой полую балку коробчатого сечения, к которой приварен целый ряд деталей. В передней части вставки имеется две проушины для соединения с рукоятью. На этом же конце вварена втулка для закрепления вставки на стреле. В хвостовой части вставки к накладке приварены две проушины для крепления гидроцилиндра рукояти. [14]

Балочные мосты имеют две балки коробчатого сечения, сваренные из листовой стали. К ним а консолях прикреплены площадки для механизма передвижения 7 и троллеев. Главные балки опираются на две поперечные концевые балки также коробчатого сечения. На верхних горизонтальных листах главных балок установлены рельсы 6 для тележки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Изготовление главной балки коробчатого сечения

Главная балка коробчатого сечения электромостовых кранов состоит из нижнего пояса, боковых вертикальных стенок, больших и малых диафрагм, верхнего пояса и уголков. Вертикальные стенки, нижний и верхний пояса состоят из отдельных элементов, сваренных встык. Для обеспечения строительного подъема вертикальные стенки изготовляют из отдельных элементов специального раскроя.

Главные балки в зависимости от грузоподъемности моста и его пролета отличаются размерами сечения коробки и количеством вваренных диафрагм. Проведенная унификация главных балок позволила получить восемь типоразмеров балок по высоте и четыре по ширине с длиной пролета от 10 000 до 34 500 мм и массой от 0,9 до 19,0 т и разработать типовой технологический процесс изготовления, положенный в основу создания переменно – поточной механизированной линии с применением специальной оснастки. Переменно – поточная механизированная линия сборки и сварки главных балок состоит из пяти специализированных рабочих мест.

На рассматриваемой поточной линии применен способ сборки главной балки «россыпью». Сущность этого способа заключается в том, что строительный подъем создается с помощью специального раскроя и последовательной сборки элементов вертикальных стенок с верхним поясом и между собой. Линия оборудована специальными самоходными порталами, оснащенными траверсами с вакуумными грузозахватными приспособлениями (вакуумприсосами) для захвата листов в горизонтальном и вертикальном положении и передачи их на сборку. Для перемещения балки с первого рабочего места на второе служат пневмотолкатели и челночные тележки. Линия снабжена также четырехкрюковым электромостовым краном, предназначенным для перемещения и кантовки главной балки со второго рабочего места на последующие рабочие места.

Управление порталом и захватом производится с пульта управления, установленного на металлоконструкции портала.Траверса представляет собой жесткую раму, закрытую сверху кожухом и имеющую ушко для подвеса. На раме смонтированы: электродвигатель, электрошкаф, вакуумный насос с ресивером и четырьмя вакуумными присосами, соединенными между собой трубопроводом, и сирена для подачи сигнала. Вакуумный насос создает разрежение воздуха в ресивере 93 кПа (700 мм рт. ст.), замеряемое вакуумметром. Применение ресивера дает возможность сократить время на зажим заготовки, снизить мощность насоса, увеличить безопасность работы при вынужденной остановке вакуумного насоса. Вакуумный присос представляет собой чашу из листовой резины, внутри которой имеется отверстие для откачки воздуха. Пружина служит для улучшения качества работы присоса, надежности присасывания и возвращения чаши в исходное положение. Вакуумные грузозахватные приспособления, обеспечивая жесткую связь с поднимаемым грузом и быстроту его захвата, являются перспективными как с точки зрения повышения производительности труда, так и с точки зрения возможности автоматизации подъемно – транспортных работ. Вакуумные захваты работают по принципу непосредственной передачи атмосферного давления на поднимаемый груз.

Работоспособность вакуумного захвата, поднимающего и транспортирующего груз, обеспечивается только при условии создания такой силы прижатия Q, которая уравновешивает все противодействующие силы Q0, т. е. необходимо выполнить неравенство Q > Q0, причем вакуумный захват рекомендуется располагать над центром масс груза, в противном случае появляются моменты сил отрыва.

К противодействующим (отрывающим) силам Q0 относятся собственная масса груза, инерционные силы, силы лобового сопротивления и силы, связанные с изменением давлений атмосферного и внутри вакуумной камеры, и др. Кроме того, учитывая разнохарактерность эксплуатационных условий и для обеспечения абсолютной безопасности работы вакуумных захватов целесообразно

Изготовление главных балок на переменно – поточной линии производится в следующем порядке.

Первое рабочее место состоит из двух сборочно – сварочных стендов, на которых производятся сборка и полуавтоматическая сварка верхнего пояса на магнитно – флюсовой подушке, расстановка и приварка диафрагм и уголков жесткости. Элементы верхнего пояса в горизонтальном положении подаются на сборочный стенд последовательно с помощью самоходного портала, снабженного траверсой с вакуумными присосами. Стыки элементов верхнего пояса последовательно располагаются над магнитно – флюсовой подушкой, служащей для выравнивания кромок стыкуемых элементов, после чего они прихватываются друг к другу. Здесь же на стыках по обе стороны устанавливают и приваривают фальшпланки. Далее поочередно с помощью сварочного полуавтомата завариваются стыки, зачищают заподлицо пневмо – шлифовальной машинкой стыковые швы в местах прилегания вертикальных стенок и размечают пояса для постановки вертикальных стенок и диафрагм. На пояс по разметке вручную под угольник устанавливают и прихватывают диафрагмы и уголки жесткости между большими диафрагмами. Собранный узел (гребенка) с помощью челночных тележек передается на второй сварочный стенд, где и выполняется полуавтоматическая сварка диафрагм к поясу от середины к краям.

Второе рабочее место предназначено для установки и прихватки вертикальных стенок к «гребенке». С первого рабочего места «гребенка» подается с помощью челночных тележек. Самоходный портал с помощью вакуумных присосов подает два концевых листа на сборку в вертикальном положении. Другой самоходный портал поджимает пневмозажимами эти листы и прихватывает их к поясу, диафрагмам и уголкам жесткости. Аналогичную операцию повторяют и с другими листами.

Третье рабочее место, состоящее из двух сварочных стендов, служит для приварки диафрагм и уголков жесткости к вертикальным стенкам, подваркам внутренних поперечных стыков вертикальных стенок. Балка подается на третье рабочее место с помощью крана вначале с кантовкой ее на 90°, а затем на 180°. Сварку ведут вручную.

Четвертое рабочее место также состоит из двух сборочно – сварочных стендов. На втором стенде происходит сборка и сварка нижнего пояса аналогично первой операции. На первый стенд балка подается с помощью крана, подводится к ней тележка с гидродомкратами и балка растягивается до полного удаления гофр, возникших от деформаций при сварке. Далее с помощью кантователя и сборочного портала балка накрывается нижним поясом с последующей прихваткой к вертикальным стенкам от середины к концам. Поджатие нижнего пояса к вертикальным стенкам достигается с помощью пневмоприжимов сборочного портала и с использованием струбцин. После прихватки нижнего пояса тележку с гидродомкратами отводят в исходное положение и подводят сварочный полуавтомат для заварки стыков нижнего пояса и верхнего пояса с кантовкой балки на 180° с помощью крана.

На пятом рабочем месте выполняется автоматическая сварка поперечных и продольных швов главных балок. С четвертого рабочего места на пятое главная балка подается с помощью четырехкрюкового мостового крана. Здесь заваривают ручной сваркой все незаваренные автоматом участки поясных швов, пневмошлифовальной машинкой зачищают швы, и балка передается на рентгеновскую установку для просвечивания сварных швов. К числу недостатков данной линии необходимо отнести следующее:

- ввиду того, что при изготовлении элементов вертикальных стенок бывает неточный раскрой листа и в процессе сборки в местах стыка получаются зазоры разной величины, в результате сборки вертикальные стенки часто получают строительный подъем, отличающийся от требуемого. Замеряют же строительный подъем после полной сборки главной балки, когда уже собранную с дефектом балку трудно исправить;

- сварка диафрагм, уголков жесткости, внутренних стыковых швов вертикальных стенок выполняется внутри балки вручную в тяжелых условиях (сварщику приходится дышать сварочными газами, вредными для здоровья). Все это не исключает возможности появления различных дефектов, вплоть до отрыва диафрагм от вертикальных стенок. Ручная сварка малопроизводительна и является слабым звеном на потоке.

При проектировании второй поточной линии по изготовлению главных балок коробчатого сечения длиной до 30 м для учета этих недостатков может быть использован «гардинный» способ сборки балок. Сущность его заключается в том, что на «гребенку» (верхний пояс с диафрагмами) устанавливают не отдельные элементы вертикальных стенок, а обе вертикальные стенки в виде гардин, собранных на отдельных специальных стендах по тщательно выверенным упорам. При сборке гардин все погрешности раскроя элементов самокомпенсируются при их выставлении благодаря регулированию зазора в стыках, таким образом гардины получаются в точном соответствии с необходимым строительным подъемом. В вертикальной плоскости гардины являются весьма жесткими, и в дальнейшем они служат как бы шаблонами, к которым поджимается гибкая «гребенка» и прихватывается.

В данном случае значительно повышается качество сборки и производительность труда. При использовании кантователей, позволяющих кантовать пояса непосредственно над стендом, есть возможность сваривать пояса с обеих сторон высокопроизводительными способами.

Для уточнения требуемых Вам характеристик и получения опросного листа, свяжитесь с нашей службой сбыта по телефонам (347) 274-01-51, 8-937-484-34-94 или по электронной почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..

www.kranmash.su