Шероховатость поверхности это – Ra, Rz, параметры, обозначение, виды

alexxlab | 03.12.2020 | 0 | Вопросы и ответы

Шероховатость поверхности – это… Что такое Шероховатость поверхности?

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются.

Параметры шероховатости

Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

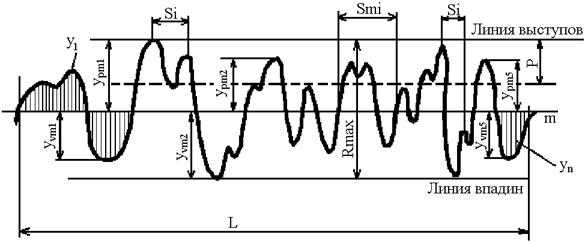

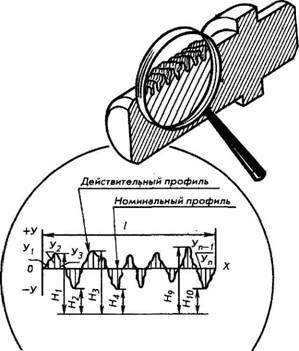

Нормальный профиль и параметры шероховатости поверхности.

Нормальный профиль и параметры шероховатости поверхности.

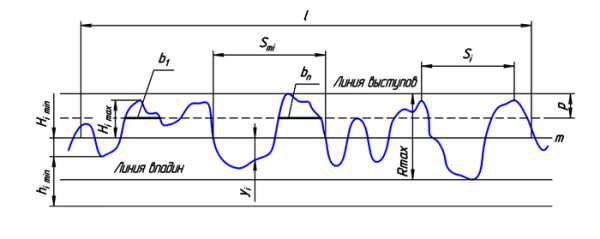

На рисунке схематично показаны параметры шероховатости, где: — базовая длина; — средняя линия профиля; — средний шаг неровностей профиля; — средний шаг местных выступов профиля; — отклонение пяти наибольших максимумов профиля; — отклонение пяти наибольших минимумов профиля; — расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль; — расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль; — наибольшая высота профиля; — отклонения профиля от линии ; — уровень сечения профиля; — длина отрезков, отсекаемых на уровне .

- Высотные параметры:

Ra — среднее арифметическое отклонение профиля;

или

Rz — высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля;

- Шаговые параметры:

Sm — средний шаг неровностей;

S — средний шаг местных выступов профиля;

tp — относительная опорная длина профиля, где p — значения уровня сечений профиля из ряда 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %.

Ra, Rz и Rmax определяются на базовой длине l которая может принимать значения из ряда 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметр Ra является предпочтительным.

Способы измерения

ISO 8503 определяет требования по определению компараторов профиля, который предназначен для визуального и тактильного сравнения стальных поверхностей, очищенных абразивоструйным способом. Компараторы профиля поверхности используются на строительных площадках для оценки шероховатости поверхности перед нанесением красок и других подобных продуктов или перед другими видами защиты поверхности

Стандарты

- ГОСТ 2789-73 — Шероховатость поверхности. Параметры и характеристики.

- ГОСТ 2.309-73 — Обозначения шероховатости поверхностей.

- ISO 468:1982 — Шероховатость поверхности. Параметры, их значения и общие правила установления технических требований. (Surface roughness — Parameters, their values and general rules for specifying requirements).

См. также

Литература

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438-480. — 864 с. — ISBN 5-217-00403-7

Ссылки

- ↑ ISO 8503: Подготовка стальных поверхностей перед нанесением красок и подобных покрытий. Характеристики шероховатости стальной поверхности, очищенной пескоструйным способом. Часть 1: Спецификации и определение компараторов профиля поверхности ИСО для оценки поверхностей, очищенных обдувкой абразивом

- ↑ ISO 8503 Часть 2: Метод классификации профиля стальной поверхности, очищенной обдувкой абразивом, с применением компараторов.

- ↑ ISO 8503 Часть 3: Метод калибровки компараторов профиля поверхности ИСО и определение профиля поверхности с применением микроскопа.

- ↑ ISO 8503 Часть 4: Метод калибровки компараторов профиля поверхности ИСО и определение профиля поверхности с применением измерительного прибора с механической записью.

dic.academic.ru

Шероховатость (микрогеометрия) поверхности машиностроительных деталей. Требования к шероховатости поверхности.

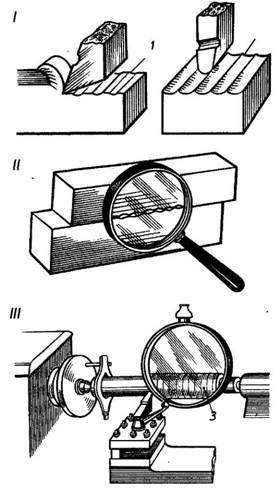

Общие сведения. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 123, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 123, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали. Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2…3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

Рис. 123

В зависимости от назначения и условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

Требования к шероховатости поверхности. Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определений высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

Понятие о параметрах шероховатости поверхности

. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.Высотные:

Ra — среднее арифметическое отклонение профиля;

Rz— высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

Шаговые:

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии: tp — относительная опорная длина профиля.

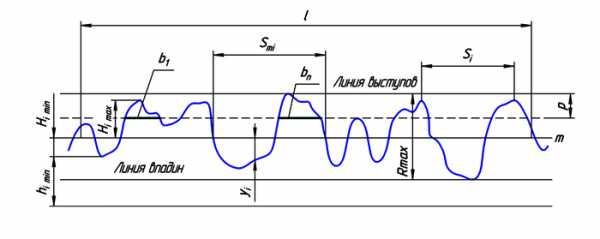

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Rа и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2 … Yn до средней линии гребешков ОХ (рис. 124).

где: n — число точек;

Y1 … Yn — расстояние отдельных точек профиля до средней линии ОХ Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

где: H1 … Н10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 124) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Рис. 124

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Rа и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789- 73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

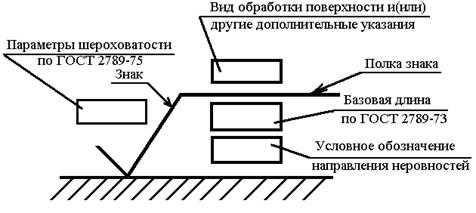

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

7.4. Метрологический контроль шероховатости поверхности. При метрологическом контроле шероховатости поверхностей обычно решают две задачи: 1 — определяют принадлежность контролируемой поверхности к назначенному классу шероховатости, 2 — определяют годность поверхности детали в отношении требований к шероховатости поверхности, если класс шероховатости поверхности не грубее указанного в технической документации.

Приборы, используемые для определения шероховатости по Rа или Rz, разделяются на две группы: контактные (профилографы и профилометры) и бесконтактные (оптические).

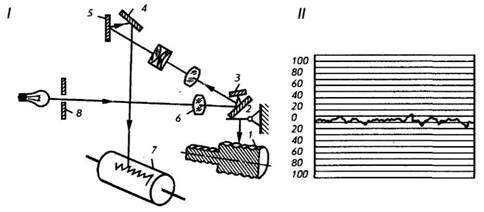

Работа профилографов основана на фотозаписи луча света, очерчивающего в увеличенном виде профиль неровности проверяемой поверхности при скольжении по ней алмазной иглы.

На рис. 125 представлена схема наиболее широко применяющегося в практике оптико-механического профилографа. Алмазная игла 1, скользящая по проверяемой поверхности, связана с зеркалом 2, на которое падает от лампы луч света, проходящий через диафрагму 8 и линзу 6. Колебания алмазной иглы, скользящей по шероховатой поверхности, изменяют направление отраженного от зеркала луча света, и он через систему зеркал 3 … 5 попадает на вращающийся барабан 7 со светочувствительной бумагой. После проявления на бумаге остается след отраженного зеркалами луча света, который прочертил в увеличенном масштабе (фотозапись луча) микропрофиль шероховатой поверхности — профилограмму. Профилограмма очень важна в оценке износостойкости поверхности детали.

Рис. 125

Шероховатость поверхности образуется в направлении главного движения — движения резания вдоль обработочных рисок (продольная шероховатость) и в направлении поперечной подачи (поперечная шероховатость). Форма, размер и расположение неровностей зависят от способа обработки. Меняя способ обработки, можно изменять характер и расположение неровностей. Оценка класса шероховатости поверхности детали производится измерением ее в направлении наибольшего значения, т. е. поперечной шероховатости, которая обычно в 2 … 3 раза превышает продольную шероховатость.

Числовые значения параметров шероховатости Rа и Rz в таблице классов ГОСТ 2789-78 заданы в виде диапазонов. Классы 1 … 5, 13 и 14 определены через параметр классы 6 … 12 — через параметр Rа. Такое разделение произведено с учетом возможностей измерения этих параметров существующими измерительными средствами. Так профилометры служат для непосредственного измерения параметра Rа в пределах 6 … 12 классов, а профилографы и оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового сечения, растровые микроскопы) позволяют измерить параметр Rz с наибольшей трудоемкостью.

Это обеспечивает однозначность понятия «класс шероховатости» и контроля шероховатости в соответствии с требованиями технической документации.

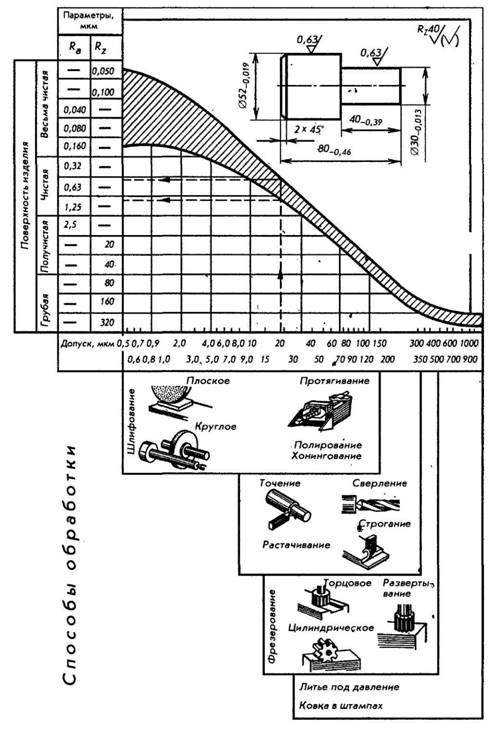

7.5. Выбор шероховатости для поверхностей деталей. Характер и величина шероховатости поверхности детали зависят от вида ее механической обработки. При выполнении чертежей деталей в процессе деталирования сборочного чертежа и при выполнении эскизов деталей с натуры приходится решать вопросы, связанные с назначением (выбором) шероховатости поверхностей.

В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

По назначению и взаимодействию поверхности деталей разделяют на две основные группы: 1 — сопрягаемые поверхности — поверхности соприкосновения и взаимодействия двух или нескольких деталей в соединении; 2 — свободные поверхности — поверхности, которые с поверхностями других деталей не взаимодействуют.

Количество сопрягаемых поверхностей определяет степень подвижности или плотности сборки деталей. Количество свободных поверхностей определяет степень простоты изготовления деталей.

Назначение числовых значений параметров шероховатости сопрягаемых поверхностей зависит от необходимой точности соединений, от требований к внешнему виду и эксплуатационных свойств (уменьшение трения, удобство и безопасность обслуживания машины и пр.).

Прямой связи между точностью изготовления и шероховатостью не существует, так как всегда можно предъявить высокие требования к шероховатости поверхности при весьма неточном изготовлении ее. Однако, чем меньше поле допуска, тем более высокие требования предъявляются к шероховатости поверхности. Это позволяет ориентировочно выбирать минимально необходимую шероховатость поверхности детали в зависимости от допуска с помощью диаграммы (рис. 126).

Рис. 126

Наибольший диаметр ступенчатого валика, приведенного на том же чертеже в качестве примера, обозначен ?52_0 019. По таблице полей допусков валов ГОСТ 25347-82 (см. табл. 12) в колонке h6 определяем предельные отклонения для вала диаметром 0 52 мм. Они составляют 19 мкм. Следовательно, допуск равен 19 мкм. Теперь, пользуясь диаграммой, находим параметр шероховатости поверхности.

Как видно из диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Rа в диапазоне 0,63 … 1,25 мкм.

Примечание. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления.

Аналогично можно установить шероховатости и для размера ?30-0 013.

cherch.ru

Шероховатость поверхности

Прежде всего, величина микронеровностей влияет на условия трения, смазки и износа трущихся поверхностей. С точки зрения износостойкости при трении наилучшими являются условия гидродинамического трения, при которых трущиеся поверхности разделены слоем смазки. Слишком малая шероховатость не позволяет смазке удерживаться на поверхности, а при слишком высокой шероховатости масляные пленки разрываются выступающими неровностями.

Шероховатость поверхности оказывает влияние и на величину контактных деформаций поверхностей, коррозионную стойкость, герметичность и прочность соединений, концентрацию напряжений, усталостную прочность деталей, электросопротивление, магнитные, тепловые и другие свойства поверхностей.

При изучении шероховатости поверхности рассматривают расчетные и действительные микронеровности, которые можно определить геометрически с учетом следующих допущений: 1) обрабатываемый материал считается абсолютно недеформируемым; 2) система «станок-приспособление-инструмент-деталь» – абсолютно жесткой; 3) режущие кромки инструмента представляют собой геометрические линии.

Шероховатость поверхности это совокупность неровностей обработанной поверхности с относительно малыми шагами.

Шероховатость поверхности принято определять по ее профилю, который образуется в сечении этой поверхности плоскостью, перпендикулярной к нормальной поверхности. При этом профиль рассматривается на длине базовой линии, используемой для выделения неровностей и количественного определения их параметров.

При стандартизации шероховатости поверхности за основу принята система отсчета, в которой в качестве базовой линии служит средняя линия профиля. Средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины L среднее квадратичное отклонение профиля до этой линии минимально.

Линия, эквидистантная средней линии и проходящая через высшую точку профиля в пределах базовой длины, называется линией выступов профиля. Линия, эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Шаг неровностей профиля – это длина отрезка средней линии профиля, содержащая выступ профиля и сопряженную с ним впадину профиля (рис. 13.3). Средний шаг неровностей профиля Sm – это среднее значение шага неровностей профиля по средней линии в пределах базовой длины.

|

Рис. 13.3.Шероховатость обработанной поверхности

Для оценки шероховатости поверхности в машиностроении получил большое распространение высотный критерий Rz. Высота неровности профиля по десяти точкам Rz представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и глубин наибольших впадин профиля в пределах базовой длины L, т.е.

, (13.2)

где Ypmi – высота i-го наибольшего выступа профиля;

Yvmi – глубина i-й наибольшей впадины профиля.

Столь же большое значение в машиностроении при оценке шероховатости поверхности имеет и критерий Ra. Среднее арифметическое отклонение Ra профиля – есть среднее арифметическое абсолютных значений отклонение профиля в пределах базовой длины L, т.е.

(13.3)

или приближенно , (13.4)

где: Y – отклонение профиля, определяемое расстоянием между любой точкой профиля и средней линией; L – базовая длина; n – число выбранных точек на базовой длине.

На многие эксплуатационные свойства поверхности (износостойкость, контактную жесткость и др.) большое влияние оказывает фактическая поверхность соприкосновения детали с сопряженными деталями изделия. Эта величина с известным приближением может быть частично отражена критерием hр.

Опорная длина hр профиля определяется суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии (рис .13.3).

Для сопоставления размеров опорных поверхностей, обработанных различными методами, удобно пользоваться понятием относительной опорной линии tp профиля, определяемой отношением опорной длины профиля к базовой длине, т.е.

tp = hр / L (13.4)

Относительная опорная длина tp профиля устанавливается на требуемом уровне сечения р профиля, который определяется расстоянием между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля; она выражается в процентах от Rmax.

Для указания шероховатости поверхности на чертежах используют условные обозначения (рис.13.4 и 13.5).

|

Рис. 13.4. Обозначение шероховатости на машиностроительных чертежах

Рис. 13.5. Обозначение шероховатости:

а) в общем случае

б) без указания вида обработки

в) с удалением наружного слоя материала

г) без удаления наружного слоя материала

При этом среднее арифметическое отклонение указывают цифрой без дополнительного символа, например 0,5. Численные значения остальных параметров проставляют после соответствующих символов, например:

Rz=3,2; Rmax=6,3; Sm=0,63; S=0,032; t(50)=70, т.е. относительная опорная длина tp профиля равна 70 % при уровне сечения профиля Р=50 %.

Для обозначения шероховатости поверхности, вид обработки которой конструктором не устанавливается, служит знак, показанный на рисунке 13.5,б. При обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала, применяют знак, представленный на рисунке 13.5, в. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала (например, литьем, ковкой, объемной штамповкой, прокаткой, волочением и т.п.) применяют знак, показанный на рис.13.5, г. Этим же знаком обозначают поверхности, не обрабатываемые по данному чертежу.

На шероховатость поверхности, обработанной резанием, оказывает влияние большое число факторов, связанных с условиями изготовления за готовки. В частности, высота и форма неровностей, а также характер расположения и направление обработочных рисок зависят от принятого вида и режима обработки; условий охлаждения и смазки инструмента; химического состава и микроструктуры обрабатываемого материала; конструкции, геометрии и стойкости режущего инструмента; типа и состояния используемого оборудования, вспомогательного инструмента и приспособлений.

3. Упрочнение поверхностногослоя

При обработке заготовок резанием под действием прилагаемых сил в металле поверхностного слоя происходит пластическая деформация, сопровождающаяся его деформационным упрочнением (наклепом). Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя.

Одновременно с упрочнением (под влиянием нагрева зоны резания) в металле поверхностного слоя протекает отдых (разупрочнение, возврат), возвращающий металл в его первоначальное ненаклепанное состояние. Конечное состояние металла поверхностного слоя определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Степень и глубина распространения наклепа изменяются в зависимости от вида и режима механической обработки и геометрии режущего инструмента. Всякое изменение режима резания, вызывающее увеличение сил резания и степени пластической деформации, ведет к повышению степени наклепа. Рост продолжительности воздействия сил резания на металл поверхностного слоя приводит к увеличению глубины распространения наклепа. Изменение режимов обработки, приводящее к возрастанию количества теплоты в зоне резания и продолжительности теплового воздействия инструмента на металл в зоне резания, усиливает интенсивность отдыха, снимающего наклеп поверхностного слоя.

С этих общих позиций может быть оценено влияние режимов резания на наклеп поверхностного слоя, однако на практике картина значительно усложняется влиянием сил трения, изменением условий отвода теплоты из зоны резания, структурными изменениями металла и некоторыми другими явлениями, трудно поддающимися предварительному учету и искажающими ожидаемые закономерности возникновения наклепа.

В процессе обработки точением наклеп поверхностного слоя повышается при увеличении подачи и глубины резания в связи с возрастанием радиуса округления режущего лезвия и при переходе от положительных передних углов резца к отрицательным. Во всех указанных случаях увеличение наклепа связано с усилением степени пластической деформации в связи с ростом сил резания.

Влияние скорости резания чаще всего проявляется через изменение теплового воздействия и продолжительности воздействия сил и нагрева на металл поверхностного слоя. Для металлов, не претерпевающих при резании структурных изменений, при повышении скорости резания следует ожидать снижение наклепа (рис. 13.6) вследствие сокращения продолжительности воздействия деформирующих сил на металл, что должно привести к уменьшению глубины наклепа, а также в результате интенсификации трения и выделения теплоты в зоне резания, ускоряющей протекание отдыха.

В процессе обработки сталей, претерпевающих структурные изменения (например, марки У10), при увеличении скорости резания возрастание температуры может вызвать поверхностную закалку обрабатываемой заготовки, что обусловит повышение микротвердости металла поверхностного слоя (рис.13.7), однако в этом случае упрочнение поверхностного слоя будет связанно не с наклепом металла, а с его структурными изменениями.

Значительно увеличивается наклеп металла при износе режущего инструмента.

Рис. 13.6. Влияние скорости резания на упрочнение сталей, не претерпевающих структурных изменений:

а) при точении

б) при фрезеровании sz=0,13 мм/зуб

1 – сталь 30ХГС, 2 – сталь 20

Рис. 13.7. Влияние скорости резания на упрочнение сталей, претерпевающих структурные изменения: 1- сталь У10; 2 – сталь 25XHBA

Под степенью упрочнения DН понимают отношение разности наибольшей микротвердости упрочненного слоя Нm и микротвердости HW неупрочненного материала к HW (рис. 13.7), т.е.

(13.5)

Некоторое уменьшение микротвердости непосредственно на обработанной поверхности по сравнению с DНmсвязано с необратимым разрушением кристаллической решетки (зона 1 на рис. 13.8). С точки зрения износостойкости поверхностей деталей упрочнение играет положительную роль. Поэтому в ряде случаев после лезвийной обработки проводят упрочняющую обработку поверхностей с помощью обкатки роликами, раскатниками, дробеструйное упрочнение и т.п.

Рис. 13.8. Эпюра распределения микротвердости по глубине поверхностного слоя

Похожие статьи:

poznayka.org

Шероховатость Поверхности что это? Значение слова Шероховатость Поверхности

Шероховатость Поверхности в Энциклопедическом словаре:

Шероховатость Поверхности — в машиностроении — совокупностьмикронеровностей обработанной поверхности. Шероховатость поверхностиописывается набором параметров, характеризующих среднюю и максимальнуювысоты неровностей и их ширины, средние расстояния между ними и т. д.Значения параметров для различных типов изделий и условий их эксплуатацииустанавливаются стандартами.

Определение «Шероховатость Поверхности» по БСЭ:

Шероховатость поверхности — совокупность неровностей, образующих микрорельеф поверхности детали. Возникает главным образом вследствие пластической деформации поверхностного слоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частиц материала с поверхности заготовки, вибрации заготовки и инструмента и т.п. Ш. п. — важный показатель в технической характеристике изделия, влияющий на эксплуатационные свойства деталей и узлов машин — износостойкость трущихся поверхностей, усталостную прочность, коррозионную устойчивость, сохранение натяга при неподвижных посадках и т.п. Требования к Ш. п. устанавливают, исходя из функционального назначения поверхностей деталей и их конструктивных особенностей. В сов. производстве длительное время применяли систему, характеризующую чистоту поверхности с соответствующими ей классами. новая система (введена с 1 января 1975) отменяет использовавшиеся ранее Классы чистоты.

Расширенный комплекс параметров новой системы способствует установлению обоснованных требований для поверхностей различного эксплуатационного назначения. При определении числовых значений Ш. п. отсчёт производят от единой базы, за которую принята средняя линия профиля т (рис.). Измерения производят в пределах базовой длины l, т. е. длины участка поверхности, выбранного для измерения Ш. п. без учёта других видов неровностей (например, волнистости), имеющих шаг более l. Числовые значения базовой длины выбирают из ряда: 0,01. 0,03. 0,08. 0,25. 0,8. 2,5. 8. 25 мм. Количественно Ш. п. оценивают следующими основными параметрами (одним или несколькими): средним арифметическим отклонением профиля Ra, высотой неровностей профиля по 10 точкам Rz, наибольшей высотой неровностей профиля Rтах, средним шагом неровностей Sm, средним шагом неровностей по вершинам S, относительной опорной длиной профиля tp. Числовые значения параметров шероховатости, типы направлений неровностей поверхностей (параллельное, перпендикулярное, кругообразное и др.) установлены стандартом.

Выбор параметров Ш. п. зависит от конструкции деталей и функционального назначения их поверхностей. Например, для трущихся поверхностей ответственных деталей устанавливают допустимые значения Ra (или Rz), Rтах, tp и направление неровностей. для поверхностей циклически нагруженных ответственных деталей — Rтах, Sm и S и т.п. Требования к Ш. п. указывают числовым значением (или диапазоном значений) одного или нескольких параметров и базовой длиной. Для неответственных поверхностей Ш. п. определяется требованиями технической эстетики, коррозионной стойкости и технологией изготовления.

В СССР стандартом установлены 14 классов Ш. п. (табл.): 1-3-й классы обеспечивают обдирочной обработкой (Точением, Фрезерованием, Строганием). 4-6-й классы — получистовой обработкой. 7-9-й классы — чистовой обработкой (Шлифованием, тонким точением, Протягиванием, Развёртыванием и т.п.). 10-14-й классы — доводочной обработкой (такие, как Притирка) Суперфиниш, Хонингование и др.). Классы шероховатости с 6-го по 14-й разделяются на разряды а, б, в. В классах 1-5, 13 и 14-й не применяют параметр Ra, а в классах 6-12 — параметр Rz, что вызвано необходимостью однозначного определения класса Ш. п. при различных методах контроля. В отличие от применявшихся до 1975 обозначений классов чистоты на чертежах (равносторонний треугольник с добавлением к нему номера класса, например ∇.3 или ∇.7),

Ш. п. обозначают знаком &radic. с указанием над ним числового значения (в мкм) одного из выбранных параметров шероховатости. Значение Ra указывают только числом, а др. параметры — с символом, например Rz3,2. Указанное числовое значение ограничивает наибольшую Ш. п. по параметрам Ra или Rz. Поверхности в состоянии поставки или обработанные без снятия стружки обозначают символом , а при обработке со снятием стружки — .

Начальная Ш. п., которую детали получают после их изготовления и сборки, изменяется в процессе приработки. Получающаяся после приработки (при трении качения, трении скольжения и др.) Ш. п., обеспечивающая минимальный износ и сохраняющаяся в ходе длительной эксплуатации машин, называется оптимальной шероховатостью. Параметры оптимальной Ш. п. зависят от конструкции и материала трущихся деталей, качества смазки и других условий работы.

Для измерения Ш. п. обычно применяют следующие методы: контактный-щуповыми приборами (Профилометрами и Профилографами) и бесконтактный — оптическими приборами. В машиностроении часто используют визуальный метод, сравнивая контролируемую поверхность с поверхностью образца или детали, Ш. п. которой аттестована.

| Классы | Параметры шероховатости, мкм | Базовая длина l, | ||

| мм | ||||

| Разряды | Ra | Rz | ||

| 1 | — | — | 320-160 | 8 |

| 2 | — | — | 160-80 | |

| 3 | — | — | 80-40 | |

| 4 | — | — | 40-20 | 2,5 |

| 5 | — | — | 20-10 | |

| 6 | а | 2,5-2,0 | — | 0,8 |

| б | 2,0-1,6 | |||

| в | 1,6-1,25 | |||

| 7 | а | 1,25-1,0 | — | |

| б | 1,0-0,80 | |||

| в | 0,80-0,63 | |||

| 8 | а | 0,63-0,50 | — | |

| б | 0,50-0,40 | |||

| в | 0,40-0,32 | |||

| 9 | а | 0,32-0,25 | — | 0,25 |

| б | 0,25-0,20 | |||

| в | 0,20-0,16 | |||

| 10 | а | 0,160-0,125 | ||

| б | 0,125-0,100 | |||

| в | 0,100-0,080 | |||

| 11 | а | 0,080-0,063 | ||

| б | 0,063-0,050 | |||

| в | 0,050- 0,040 | |||

| 12 | а | 0,040-0,032 | ||

| б | 0,032-0,025 | |||

| в | 0,025-0,020 | |||

| 13 | а | 0,100-0,080 | 0,08 | |

| б | 0,080-0,063 | |||

| в | 0,063-0,050 | |||

| 14 | а | 0,050-0,040 | ||

| б | 0,040-0,032 | |||

| в | 0,032-0,025 |

Лит.: Якушев А. И., Взаимозаменяемость, стандартизация и технические измерения, 4 изд., М., 1975. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. ГОСТ2.309-73. Обозначения шероховатости поверхностей.

О. А. Владимиров, А. А. Пархоменко.

Действительный профиль (профилограмма) поверхности: 1 — выступ профиля. 2 — местная впадина. 3 — местный выступ. 4 — впадина профиля.

Расскажите вашим друзьям что такое – Шероховатость Поверхности. Поделитесь этим на своей странице.

xn—-7sbbh7akdldfh0ai3n.xn--p1ai

Шероховатость – это… Что такое Шероховатость?

- Шероховатость

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные качества. Прежде всего износостойкость от истирания, прочность, плотность(герметичность) соединений, химическая стойкость,внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью.

Параметры шероховатости

Нормальный профиль и параметры шероховатости поверхности.

Нормальный профиль и параметры шероховатости поверхности.

где: — базовая длина; — средняя линия профиля; — средний шаг неровностей профиля; — средний шаг местных выступов профиля; — отклонение пяти наибольших максимумов профиля; — отклонение пяти наибольших минимумов профиля; — расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль; — расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль; — наибольшая высота профиля; — отклонения профиля от линии ; — уровень сечения профиля; — длина отрезков, отсекаемых на уровне .- Высотные параметры:

Ra — среднее арифметическое отклонение профиля;

или

Rz — высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля;

- Шаговые параметры:

Sm — средний шаг неровностей;

S — средний шаг местных выступов профиля;

tp — относительная опорная длина профиля, где p — значения уровня сечений профиля из ряда 10; 15; 20; 30; 40; 50; 60; 70; 80; 90%.

Ra, Rz и Rmax определяются на базовой длине l которая может принимать значения из ряда 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25мм.

Параметр Ra является предпочтительным.

Способы измерения

- Визуальный (сравнение по образцам).

- Контактный.

- Бесконтактный.

Стандарты

- ГОСТ 2789-73 — Шероховатость поверхности. Параметры и характеристики.

- ISO 468:1982 — Шероховатость поверхности. Параметры, их значения и общие правила установления технических требований. (Surface roughness — Parameters, their values and general rules for specifying requirements).

См. также

Литература

- Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т.. — М.: Машиностроение., 2001. — ISBN 5-217-02962-5

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению.. — М.: Машиностроение., 1989. — С. 438-480. — 864 с. — ISBN 5-217-00403-7

Ссылки

Wikimedia Foundation. 2010.

Антонимы:

- Шерон Тэйт

- Шерон ден Адель

Смотреть что такое “Шероховатость” в других словарях:

шероховатость — См … Словарь синонимов

ШЕРОХОВАТОСТЬ — ШЕРОХОВАТОСТЬ, шероховатости, жен. 1. только ед. отвлеч. сущ. к шероховатый. Шероховатость поверхности. Шероховатость стиля. 2. Шероховатое место. Шероховатости на доске. Шероховатости в стиле. Шероховатости в отношениях. Толковый словарь Ушакова … Толковый словарь Ушакова

шероховатость — ШЕРОХОВАТОСТЬ, неровность, шершавость ШЕРОХОВАТЫЙ, негладкий, шершавый … Словарь-тезаурус синонимов русской речи

шероховатость — ШЕРОХОВАТЫЙ, ая, ое; ат. Негладкий, с мелкими неровностями. Шероховатая доска. Шероховатое изложение (перен.). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

шероховатость — Совокупность неровностей, образующих микрорельеф поверхности детали. [РД 01.120.00 КТН 228 06] Тематики магистральный нефтепроводный транспорт … Справочник технического переводчика

шероховатость — 3.4.133 шероховатость: Показатель, характеризующий поверхность бумаги или картона, оцениваемый величиной скорости, с которой воздух проходит между плоским кольцом измерительной головки и листом бумаги или картона при определенном давлении (ГОСТ… … Словарь-справочник терминов нормативно-технической документации

шероховатость — Термин шероховатость Термин на английском roughness Синонимы Аббревиатуры Связанные термины биосовместимые покрытия, субшероховатость Определение микрорельеф поверхности реальных тел, представляющий собой чередование впадин и выступов… … Энциклопедический словарь нанотехнологий

шероховатость — Roughness Шероховатость (шероховатость поверхности) Совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его… … Толковый англо-русский словарь по нанотехнологии. – М.

Шероховатость — Roughness Шероховатость. (1) Микронеровности поверхности с преобладающими высотой и шириной, которые устанавливают преобладающую поверхностную модель. (2) Микроскопические расстояния между выступами и впадинами на поверхности металла. См. также… … Словарь металлургических терминов

Шероховатость — [roughness] совокупность неровностей, образующая микрорельеф поверхности детали. Возникает главным образом вследствие пластической деформации поверхностного слоя заготовки при ее обработке из за неровностей режущих кромок инструмента, трения,… … Энциклопедический словарь по металлургии

dic.academic.ru

Шероховатость поверхности. Виды, методы и параметры. |

Поверхности деталей, которые обработаны самым тщательным образом, не может быть идеально ровной: от номинальной – заданной чертежом – она будет отличаться. Есть два вида возможных отклонений: макро- и микрогеометрические, и при том, что первые характеризуют волнистость детали и степень её несоответствия форме, то вторые определяют не что иное, как шероховатость поверхности.

Понятию «шероховатость» можно дать следующее определение: она представляет собой совокупность микронеровностей на поверхности детали или изделия. Ещё одно немаловажное уточнение – шаг неровности относительно базовой длины очень и очень мал.

Виды и параметры шероховатости:

Выделяют несколько видов шероховатости.

- Исходная шероховатость – следствие технологической обработки изделия абразивными материалами.

- Эксплуатационная шероховатость – шероховатость, которую приобрела поверхность вследствие изнашивания и трения.

- Равновесная шероховатость – эксплуатационная шероховатость, которая воспроизводится при стационарных условиях трения.

Согласно ГОСТ 2789-73 номенклатура параметров шероховатости выглядит следующим образом.

- Ra – среднее арифметическое значение отклонения профиля;

- Rz – высота неровностей профиля, снятая в 10 точках;

- S – средний шаг местных выступов профиля;

- Sm – среднее арифметическое значение шага неровности;

- Rmax – максимальная высота профиля;

- tp – относительная длина профиля (опорная), р – уровень сечения профиля.

Предпочтительным при задании шероховатости является параметр Ra.

Шероховатость во многом определяет эксплуатационные характеристики деталей и узлов, поэтому её точное измерение является одной из важных задач метрологии. Оценка может проводиться поэлементно (сравнение отдельных параметров) либо комплексно – путём сравнения исследуемой поверхности с эталоном.

В современных технологических исследованиях предпочтительным является первый способ.

Щуповой метод:

Щуповой метод измерения шероховатости поверхности относится к контактным методам и реализуется с помощью профилометра. Прибор представляет собой датчик, оснащённый тонкой остро заточенной алмазной иглой с ощупывающей головкой.

Игла перемещается по нормали к исследуемой поверхности. Естественно, в местах микронеровностей (впадин и выступов) возникают механические колебания относительно головки. Эти колебания передаются на датчик, который преобразует механическую энергию в электрическую. Сигнал, генерируемый преобразователем, усиливается и измеряется: его параметры точно характеризуют неровности поверхности детали или изделия.

В зависимости от типа преобразователя полезных сигналов профилометры подразделяются на индуктивные, электронные, индукционные и пьезоэлектрические, причём наибольшее распространение получили устройства первого вида. Кроме этого, существует ещё одна разновидность приборов – профилографы, позволяющие не только измерить, но и записать параметры профиля в заранее подобранном горизонтальном и вертикальном масштабах.

Исследование неровности проводится в несколько этапов: профиль «ощупывается» определённое количество раз, и лишь на основе серии измерений вычисляется окончательное – усредненное – значение параметра: количественная характеристика неровности относительно длины участка.

Оптические методы:

Группа оптических – бесконтактных – способов измерения шероховатости поверхности достаточно обширна. Самыми распространёнными входящими в неё методами являются следующие:

- светового и теневого свечения;

- микроинтерференционный;

- растровый.

Растровый метод

Суть данного метода достаточно проста: на исследуемую поверхность накладывается изготовленная из стекла пластинка, на которую нанесена растровая сетка (система равноудалённых параллельных линий) с достаточно малым шагом.

При наклонном падении световых лучей в местах микронеровностей штрихи отраженной сетки накладываются на штрихи реальной – возникают муаровые полосы, свидетельствующие о наличии впадин и выступов на изучаемой поверхности. Точное измерение параметров неровности осуществляется по изложенной в ГОСТ методике с помощью растрового микроскопа.

Стоит отметить, что данный метод используется при исследовании лишь тех поверхностей, следы обработки на которых имеют преимущественное направление.

Методы светового и теневого свечения

Метод светового свечения при измерении параметров неровности применяется наиболее часто и заключается в следующем. Исходящий от источника света световой поток преобразуется в тонкий пучок, проходя через узкую щель. Далее он с помощью объектива под определённым углом направляется на исследуемую поверхность. Отраженный луч снова проходит через объектив и формирует изображение щели в окуляре. Абсолютно ровная поверхность соответствует идеально прямой светящейся линии, шероховатая поверхность – искривлённой.

Теневой метод является «продолжением» светового: на небольшом расстоянии от изучаемой поверхности устанавливается линейка, ребро которой скошено. Пучок света проходит тот же путь, однако, словно ножом срезается ребром. На контролируемой поверхности появляется тень, верхняя часть которой точно повторяет изучаемый профиль. Рассматривая это изображение в микроскоп, делают выводы о характере и параметрах шероховатости.

Микроинтерференционный метод

Для реализации микроинтерференционного метода используют измерительный прибор, в состав которого входит интерферометр и измерительный микроскоп. С помощью первого устройства формируется интерференционная картина исследуемой поверхности с искривлениями полос в местах неровностей. Увеличивающий в разы полученную картину микроскоп позволяет измерить параметры шероховатости.

Метод слепков

Описанный ниже метод используют для оценки шероховатостей труднодоступных поверхностей и поверхностей, имеющих сложную конфигурацию.

Метод слепков заключается в снятии негативных копий (материалом для их изготовления, как правило, служит парафин, гипс или воск) поверхности при их дальнейшем исследовании оптическими или щуповым методами. Иными словами, метод слепков не является самостоятельным методом и используется лишь в сочетании с вышеописанными способами измерения шероховатости поверхности.

ndt-welding.com

Шероховатость поверхности

Шероховатость поверхности является одним из основных критериев, по которым оценивается прочность детали. Разрушения, которым подвергается деталь под воздействием переменных нагрузок, объясняется в большей степени концентрацией напряжений. Последняя, в свою очередь, возникает при наличии неровностей. Чем ниже шероховатость поверхности, тем меньше вероятность образования трещин вследствие усталости металла. Обработка деталей (отделка, полировка, доводка и прочее) способствует значительному увеличению предела усталости прочности.

Чем ниже шероховатость поверхности, тем лучше антикоррозийные свойства детали. Это в особенности важно в тех случаях, когда при обработке изделий нет возможности применять защитные покрытия. К таким деталям, в частности, можно отнести цилиндры двигателей.

Низкая шероховатость поверхности имеет большое значение и в сопряжениях, которые отвечают условиям теплопроводности, герметичности. При этом повышается способность отражать электромагнитные, световые и ультразвуковые волны. Кроме того, становится меньше потеря электромагнитной энергии в резонирующих системах, волноводных трактах, становится ниже емкость электродов; уменьшается также газовыделение и газопоглощение в электровакуумных приборах, облегчается, таким образом, чистка деталей от адсорбированных частиц пыли, пара, газа.

Оценивая качество поверхности, специалисты обращают внимание на направленность штрихов, образованных после механической либо другой обработки. Этот показатель оказывает влияние на степень прочности прессовых соединений, определенность посадок, износостойкость. Конструктору необходимо оговаривать направленность штрихов в ответственных случаях. Такая необходимость может, к примеру, возникнуть в связи с направлением движения струи газа либо жидкости по детали или с направлением относительного движения (скольжения) сопряженных элементов. Снижение изнашивания до минимума возможно при совпадении направления неровностей деталей с направлением скольжения.

Волнистость поверхности и малая шероховатость всегда отвечают высокой точности, что связано не только с условиями работы сопряженных элементов, но и с необходимостью в получении надежных результатов при измерениях в производстве. Такая обработка деталей может применяться для придания изделиям привлекательного внешнего вида или для обеспечения удобства при содержании изделий в чистоте.

Измерение шероховатости поверхности производится при необходимости. Показатели устанавливаются в соответствии с функциональным назначением изделия. Если же требования к качеству детали не предъявляются, то и контроль над уровнем шероховатости не производится. Следует сказать, что требования не включают в себя оценку дефектов (наличие раковин, например). В связи с этим, при осуществлении контроля над шероховатостью поверхности, контроль над влиянием дефектов полностью исключается. В отдельных случаях могут быть установлены требования к отдельным частям одной детали.

Оценку шероховатости осуществляют по неровностям профиля (как правило, поперечного). Для этого производят сечение плоскостью. С целью отделения шероховатости от прочих неровностей со сравнительно большими шагами, ее рассмотрение осуществляют в пределах определенного, достаточно ограниченного участка.

Количественная оценка и нормирование производится по шести параметрам. Так, принимают во внимание три высотных параметра, по которым оценивается шероховатость поверхности (Ra, Rz, Rmax), два шаговых (S, Sm), а также показатель, определяющий относительную опорную длину профиля (tp).

fb.ru